Изобретение относится к сварочным материалам при электродуговой сварке для модифицирования металла сварного шва наноразмерными тугоплавкими частицами. Изобретение может быть использовано в мостостроении и промышленном строительстве при изготовлении и монтаже строительных конструкций.

Известно [1, 2], что наибольший эффект повышения стойкости металла против хрупкого разрушения достигается измельчением структуры при введении в расплав модификаторов - тугоплавких частиц, обладающих малыми размерами и когерентностью с кристаллической решеткой свариваемого сплава. Однако введение частиц такого размера в сварочную ванну, контактирующую с высокотемпературной зоной дуги, представляет большую проблему в связи с их быстрым расплавлением и потерей зародышеобразующих свойств. Нанодисперсные порошки обладают комплексом особенностей физико-химических свойств:

- низкой смачиваемостью жидким металлом, что особенно важно для выполнения роли центров кристаллизации,

- высокой химической активностью и самовозгоранием на воздухе;

- началом процесса окисления при сравнительно низких температурах, что может привести к деактивации нанодисперсных частиц при нахождении в высокотемпературной зоне сварочной ванны.

Перечисленные особенности свойств нанодисперсных порошков, а также их низкая плотность приводит к зависанию этих частиц в воздухе при стандартных методах ввода, например, насыпкой в сварочный зазор. Это осложняет их использование в качестве модификаторов в свободном виде при дуговой сварке. Для возможности применения нанодисперсных частиц тугоплавких элементов в качестве модификаторов при дуговой сварке необходимо использовать носитель (в нашем случае - это гранулят - рубленая сварочная проволока диаметром 1,0-2,0 мм и длиной 1,0-2,0 мм), который позволит доставить эти частицы в объем сварочной ванны. Для этого необходимо получить надежное соединение между нанодисперсными частицами и носителем - гранулятом. Существуют различные способы получения такого соединения.

Известен прием получения модифицирующих присадок в высокоэнергетической планетарной мельнице с ускорением частиц не менее 20g [3]. Аналогичный прием известен при получении наноструктурируемых композиционных материалов с металлической матрицей, армированной наноразмерным оксидным наполнителем, применяемых для получения покрытий [4].

Сравнительный анализ предлагаемого способа получения гранулированного присадочного материала для дуговой сварки с приемом получения дисперсионного композиционного материала [3] и со способом получения агломерированных дисперсных частиц системы «металл-неметалл» износостойкого класса [4] показал, ряд недостатков.

1) Для достижения положительного результата повышения комплекса механических свойств гранулированная присадка должна быть необходимого химического состава и в то же время оптимального размера для повышения активности модифицирующих частиц за счет отвода избыточного тепла на плавление гранул-микрохолодильников. При сварке низкоуглеродистых низколегированных сталей необходимый химический состав металла шва может быть достигнут применением сварочной проволоки из низкоуглеродистой, и/или легированной, и/или высоколегированной стали для производства гранулята. На основании экспериментов и сделанных теоретических расчетов оптимальной размерности гранулята в предлагаемом способе в качестве носителя модифицирующих частиц используются частицы рубленой сварочной проволоки из низкоуглеродистой, и/или легированной, и/или высоколегированной стали диаметром 1-2 мм и длиной 1-2 мм. Выполнение этих требований позволяет получить сварные швы с требуемым химическим составом. Оптимальная размерность гранул (1-2 мм) позволяет эффективно использовать избыточное тепло сварочной дуги, повышая производительность процесса сварки, а также увеличивая время активации модифицирующих частиц TiO2. В результате применения предложенного гранулированного присадочного материала при автоматической дуговой сварке зафиксировано повышение ударной вязкости металла шва и общее повышение стабильности всего комплекса механических свойств сварных соединений.

Экспериментально установлено, что при применении гранулята размерностью менее 1 мм возникают трудности его изготовления, дозировки в процессе сварки, а также сильно повышается процент выгорания. В приведенных изобретениях размерность матричного материала [3] 40-100 мкм, [4] 20-60 мкм существенно отличается от предлагаемого в нашем способе 1-2 мм.

2) Получение гранулированного присадочного материала для дуговой сварки не может быть реализовано с использованием высокоскоростной дезинтеграторной установки [4] по причине ограничения максимально допустимого размера гранул до 0,5 мм. Механоактивация гранул больше 0,5 мм приводит к заклиниванию смесительных элементов и выходу из строя установки. Поэтому в отличие от способа [4] для реализации механосинтеза использована высокоэнергетическая планетарная мельница Pulverisette 5, с более необходимым диапазоном дисперсности смешиваемых частиц. Применение этого оборудования позволило получить качественный сварочный материал со стабильным составом и повышенной модифицирующей способностью за счет измельчения в процессе смешивания модифицирующей добавки TiO2 до наноразмерного диапазона.

3) Из экспериментальных данных установлено, что важным отличием от [3, 4] являются режимы механосинтеза. Оптимальными режимами в предлагаемом способе являются время обработки смеси - 5 минут и ускорение, при котором происходит смешивание частиц в планетарной мельнице 50-60g. При таком режиме возникают прочные связи между гранулятом (1-2 мм) и модифицирующими частицами, это повышает стабильность состава гранулированного присадочного материала и положительно влияет на механические свойства сварных соединений, выполненных с участием предложенной МХП.

Повышение сопротивляемости хрупкому разрушению зависит от состава модифицирующей присадки. Также установлено, что новые возможности в получении мелкозернистой структуры шва открывает применение в процессе модифицирования нанопорошков тугоплавких соединений, обладающих уникальными физико-химическими свойствами. Уникальность физико-химических свойств связана с тем, что в частицах нанопорошка количество атомов на поверхности соизмеримо с их количеством в объеме, в результате резко возрастает вклад поверхностной энергии в общий энергетический баланс. При этом наблюдаются качественно новые эффекты, описываемые законами квантовой механики. А также становится возможным протекание таких реакций между наночастицами, которые не могут идти между частицами, находящихся в массивном состоянии [5].

Несмотря на положительные предпосылки, возможность использования нанодисперсных порошков в процессе модифицирования сварных швов осложняется целым рядом проблем, требующих решения.

Во-первых, имеющиеся способы ввода порошкообразных добавок крупных частиц в зону сварки не могут быть использованы для частиц наноразмерного диапазона, по причине образования в воздухе пылевидной взвеси из наночастиц и при определенных условиях самовозгорающейся, что делает невозможным ввод нанодисперсных порошков в зону сварки в свободном виде.

Во-вторых, для высокой эффективности процесса модифицирования необходимо определить оптимальное долевое участие нанодисперсных порошков, так как известно, что введение только определенного количества добавки позволяет положительно влиять на механические свойства сварных соединений, в обратном случае комплекс механических свойств ухудшается. Известно, что наличие титана, вводимого в составе сталей в процессе их производства, обеспечивает высокую вязкость металла [6]. Однако в процессе сварки высокое сродство титана с кислородом приводит к обеднению металла шва титаном. Введение титана в сварочную ванну через флюс или присадочную проволоку показало недостаточную эффективность (коэффициент перехода

Более эффективен ввод титана непосредственно в сварочную ванну с помощью гранулированного присадочного материала, представляющего проволочный гранулят, опудренный диоксидом титана. За прототип выбран способ сварки стыковых соединений без разделки кромок по МХП, засыпаемой в зазор стыкового соединения и изготавливаемой путем механического смешивания гранулята и порошка диоксида титана [7].

Итак, наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения сварочного материала (металлохимической присадки - далее по тексту МХП) для односторонней дуговой сварки под флюсом мостовых металлоконструкций [7]. МХП вводят в зону дуги при автоматической сварке стыковых соединений для лучшего использования тепла дуги и сохранения зародышеобразования модификатора. Сущность этого способа заключается в том, что МХП представляет собой механическую смесь, полученную в низкоэнергетическом смесителе со смещенной осью вращения по типу «пьяная бочка» (далее по тексту - стандартный смеситель). В качестве модифицирующей добавки используется диоксид титана (TiO2), которым опудривается гранулят из рубленой сварочной проволоки диаметром 1,0-2,0 мм и длиной 1,0-2,0 мм, близкий по составу к свариваемому металлу. При перемешивании в этом типе установок при вращении в смесительной емкости частицы соединяются в результате механического взаимодействия, падая с одной стенки сосуда на другую под действием силы тяжести с ускорением не более 1g.

Недостатком этого способа является нестабильность состава МХП из-за потерь химических добавок в процессе ее хранения, транспортировки и ввода в сварочную ванну вследствие слабых связей между компонентами смеси, что приводит к уменьшению стабильности свойств сварных соединений. Кроме того, при этом затрудняется возможность эффективного использования нанодисперсных модифицирующих частиц тугоплавких элементов из-за комкования этих частиц и, как следствие, снижения их модифицирующей способности.

Технический результат - получение наноразмерных модификаторов, стабилизация механических свойств и повышение сопротивляемости сварных соединений хрупкому разрушению при использовании гранулированного присадочного материала.

Достижение данной цели возможно при увеличении прочности сцепления модифицирующих частиц с поверхностью гранулята. Это может быть получено путем тщательной очистки поверхности гранулята от окислов и других загрязнений и обработкой смеси в высокоэнергетической планетарной мельнице.

Поверхность сварочной проволоки диаметром 1,0-2,0 мм тщательно очищается от загрязнений (например, травлением), затем рубится на гранулы цилиндрической формы длиной 1,0-2,0 мм. Полученный гранулят для удаления влаги и других поверхностных загрязнений прокаливается при температуре 150°C в течение 2-х часов с тщательным перемешиванием. Гранулят вместе с химической добавкой (0,3-0,8% от массы гранулята) в течение 10 минут обрабатывается в высокоэнергетической планетарной мельнице с центробежным ускорением не менее 20 g. В качестве модифицирующей химической добавки используются тугоплавкие окислы и/или карбиды, и/или порошки тугоплавких металлов (алюминий Al, титан Ti, вольфрам W, ванадий V, ниобий Nb, цирконий Zr) в количестве до 0,5%.

В процессе обработки смеси при ускорениях более 20 g происходит дробление гранулята с образованием ювенильных поверхностей и измельчение химической добавки до размеров частиц менее 0,5 мкм. Наличие ювенильных поверхностей на гранулах, высокие поверхностная энергия дисперсных частиц и кинетическая энергия их столкновения с гранулами обеспечивают химическое взаимодействие компонентов МХП, что гарантирует стабильный состав присадки. Образование нанодисперсных частиц при высокоэнергетической обработке МХП в планетарной мельнице приводит к повышению числа готовых центров кристаллизации - это увеличивает модифицирующую способность МХП.

У способа есть ряд общих моментов с приемом получения модифицирующих присадок в высокоэнергетической планетарной мельнице с ускорением частиц не менее 20g [3] и приемом получения наноструктурируемых композиционных материалов с металлической матрицей, армированной наноразмерным оксидным наполнителем, применяемых для получения покрытий [4]:

1) в проанализированных патентах применяется общая идея применения модификаторов в смеси с охлаждающими макрочастицами (микрохолодильниками), предложенная еще в 1976 году Болдыревым A.M. и коллективом авторов [2]. Для повышения эффективности модифицирования впервые именно в работе [2] было предложено вводить в сварочную ванну модификаторы в смеси с охлаждающим порошком, близким по составу к свариваемому металлу. В представленных приемах [3, 4] для сохранения модифицирующей активности модифицирующих добавок необходимо прикрепить их к микрохолодильнику, т.е. создать комбинацию наночастицы+макрочастица. Для этого эффективно применен высокоэнергетический механосинтез в специальных установках с различным ускорением частиц 450±20g (дезинтеграторная установка) и 20-30g (планетарная мельница) соответственно;

2) при получении по предложенным приемам агломерированных дисперсных частиц системы «металл - неметалл» [4], а также дисперсионного композиционного материала [3] между частицами будут возникать прочные связи, что приводит к повышению стабильности состава смесей.

Однако сопоставительный анализ предлагаемого способа получения металлохимической присадки для дуговой сварки со способами [3,4] показал, что имеется ряд принципиальных отличий, позволяющих достичь нового неожиданного технического результата.

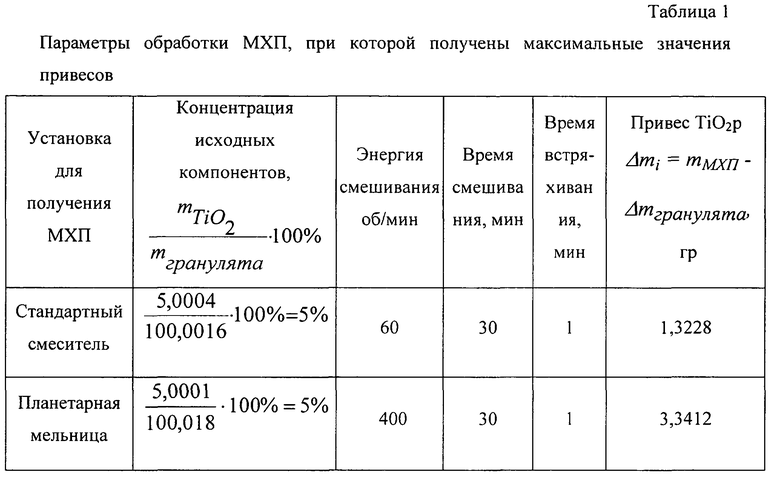

Пример. Для получения гранулированного присадочного материала для дуговой сварки использовали гранулят, изготовленный из сварочной проволоки диаметром 2 мм на специальном рубочном станке (длина частиц 1,5±0,5 мм). В качестве модифицирующей добавки применяли двуокись титана (TiO2) (дисперсностью 15 мкм). Перед смешиванием компоненты прокаливали при температуре 150°C. Смешивание производили двумя способами. Первый способ - обработка в стандартном смесителе с ускорением частиц 1g и второй - предлагаемый способ - в высокоэнергетической планетарной мельнице при ускорении частиц 60g. После смешивания, полученные смеси извлекали из смесительных емкостей, а слабосвязанные частицы (TiO2) с поверхности гранулята удаляли встряхиванием на вибросите, с частотой встряхивания около 100 встряхиваний в минуту. В таблице 1 представлены параметры обработки МХП для используемого на производстве и предлагаемого способа, при которых получены максимальные величины масс (привесов) модифицирующих частиц, закрепившихся на поверхности гранулята.

Максимальное значение привеса в 2,5 раза больше при обработке МХП в планетарной мельнице, что свидетельствует о высокой прочности сцепления частиц TiO2 с поверхностью гранулята и стабильности ее состава.

Пример. Распределение частиц химической модифицирующей добавки TiO2 по размерам в состоянии поставки, после обработки в смесителе и планетарной мельнице, исследовали на гранулометрическом анализаторе Analysette 22 NanoTec фирмы Fritsch с диапазоном измерения от 10 нм до 2000 мкм. Результаты гранулометрического анализа представлены на фиг. 1,2,3.

Из этих данных следует, что распределение частиц по размерам в порошке в исходном состоянии и после обработки в смесителе мало различается и близко к Гауссовскому распределению с некоторым увеличением числа частиц размером менее 1 мкм и максимумом в районе 1,5 мкм. Обработка в стандартном смесителе практически не изменила ни форму гистограммы, ни район максимума. Это позволяет прийти к выводу, что обработка в смесителе мало влияет на размеры частиц TiO2. Распределение частиц TiO2, прошедших обработку в планетарной мельнице, в корне отличается от двух предыдущих случаев. Резко увеличивается число частиц размером менее 1 мкм (до 60%), а частицы размером 1-8 мкм содержат частицы гранулята, что свидетельствует не только об измельчении модификатора, но и дроблении гранулята. Таким образом, при обработке МХП в планетарной мельнице происходит значительное измельчение частиц TiO2 и дробление гранулята. Это обеспечивает не только механическое, но и химическое взаимодействие компонентов МХП, что способствует стабилизации ее состава.

Основные характеристики порошков, полученных на основе гранулометрического анализа, представлены в таблице 2.

Пример. Образцы из стали 10ХСНД 14×500×1000 мм без разделки кромок с засыпкой в зазор 8,0 мм металлохимической присадки, приготовленной двумя способами (в стандартном смесителе и в планетарной мельнице), сваривали односторонней автоматической сваркой под флюсом АН-47 за два прохода. Первый проход (корневой шов - 80-90% сечения) выполняли на режимах; Iсв = 780-800 А, Uд = 36-38 В, Vcв = 19,5 м/ч, электродная проволока Св-10НМА, ⌀ 4 мм; второй проход (облицовочный шов): Iсв = 550-600 А, Uд = 40-42 В, Vcв = 19,5 м/ч. В качестве химической модифицирующей добавки применяли диоксид титана (TiO2) в количестве

0,427% от массы гранулята (стандартный смеситель) и 0,0375-3,837% (планетарная мельница).

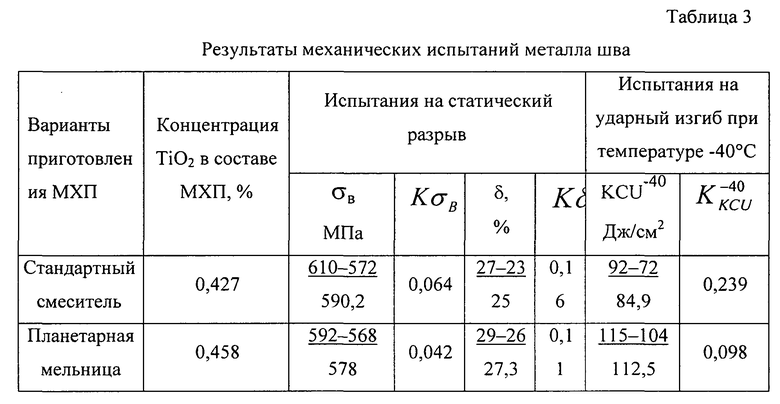

Сравнивали химический состав металла шва и стабильность механических свойств сваренных образцов. Наилучшие показатели механических свойств металла шва и их стабильности получены при введении в стык МХП, изготовленной в планетарной мельнице с содержанием 0,458% диоксида титана (TiO2).

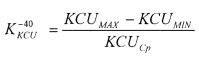

За критерий стабильности принимали показатель, определяемый как отношение разности максимального и минимального значений свойств к их средней величине

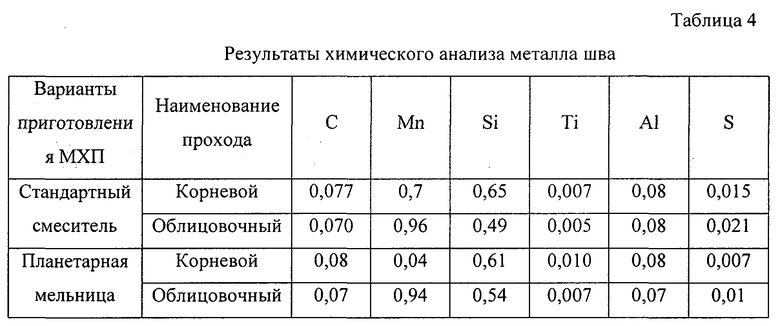

Полученные результаты представлены в таблицах 3 и 4.

Данные таблиц 3 и 4 показывают, что введение диоксида титана (TiO2) в сварочную ванну с гранулированным присадочным материалом, обработанным в планетарной мельнице, повышает стабильность механических свойств и сопротивляемость металла шва хрупкому разрушению. При этом в металле шва почти в 1,5 раза по сравнению с контрольным образцом возрастает концентрация титана и в 2 с лишним раза снижается концентрация серы.

Источники информации

1. Способ дуговой сварки [Текст]: Авт. свид. СССР №283453: В23K 9/18, В23K 9/16. / А.Е. Аснис, В.А. Богдановский, И.А. Рогатюк, В.И. Колодяжный, А.И. Глущенко, Б.С. Бриль, Е.Н. Стариченко, В.Е. Дмитриенко, С.А. Фролова (СССР). №1369391/25-27; заявл. 20.10.1969; опубл. 06.10.1970. Бюл. №31. 2 с.

2. Способ электродуговой сварки [Текст]: Авт. свид. СССР №584996: В23K 9/00. / A.M. Болдырев, Э.Б. Дорофеев, А.С. Петров и Т.И. Глазьева (СССР). №2361777/25-027; заявл. 17.04.76; опубл. 25.12.77. Бюл. №47. 2 с.

3. Дисперсионный композиционный материал [Текст]: пат. RU 2534479 С2, Рос. Федерация: МПК С22С 1/05, С22С 9/01, B82Y 30/00, В23K 35/30 / Князьков В.Л., Князьков К.В., Никитенко С.М., Смирнов А.Н., Радченко М.В.; заявитель и патентообладатель Князьков В.Л., Князков К.В. - 2012138767/02; заявл. 10.09.2012; опубл. 27.11.14, Бюл. №33.

4. Способ получения агломерированных дисперсных частиц системы «металл-неметалл» износостойкого класса [Текст]: пат. RU 2417136 С1 Рос. Федерация: МПК B22F 1/00, С22С 1/05, B22F 9/04 / Фармаковский Б.В., Васильев А.Ф., Самоделкин Е.А., Коркина М.А., Маренников Н.В.; заявитель и патентообладатель Федеральное государственное унитарное предприятие «Центральный научно-исследовательский институт конструкционных материалов «ПРОМЕТЕЙ» (ФГУП «ЦНИИ КМ «ПРОМЕТЕЙ») (RU), Российская Федерация, от имени которой выступает Министерство промышленности и торговли Российской Федерации (Минпромторг России) (RU) - 2009137896/02; заявл. 13.10.2009; опубл. 27.04.11.

5. Крушенко Г.Г., Ямских И.С.«Нанотехнологии в конструкционных сплавах» - Труды научно-технической конференции с международным участием 15-16 октября 2009 года, Ультрадисперсные порошки, наноструктуры, материалы: получение, свойства, применение. Староверовские чтения. Красноярск, 2009. - С. 268-271.

6. Скороходов, В.Н.Строительная сталь / В.Н. Скороходов, П.Д. Одесский, А.В. Рудченко - М.: Металлургиздат, 2002. - 624 с.

7. Стандарт организации СТО - ГК «Трансстрой» - 005 - 2007 - Стальные конструкции мостов. Технология монтажной сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Присадочная порошковая проволока для сварки под флюсом | 2018 |

|

RU2687119C1 |

| Присадочная порошковая проволока для сварки под флюсом | 2018 |

|

RU2687120C1 |

| Способ автоматической дуговой сварки под флюсом | 2017 |

|

RU2676933C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2618041C2 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| ДИСПЕРСНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2534479C2 |

| Композиционная сварочная проволока для дуговой сварки легированных сталей высокой прочности | 2015 |

|

RU2613243C2 |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

Изобретение может быть использовано при электродуговой сварке для модифицирования металла сварного шва наноразмерными тугоплавкими частицами. Рубленую сварочную проволоку диаметром 1-2 мм и длиной 1-2 мм смешивают с модифицирующей добавкой диоксида титана с помощью высокоэнергетической планетарной мельницы с ускорением частиц не менее 20 g. Компоненты берут в следующем соотношении, мас.%: модифицирующая добавка диоксида титана 0,3-0,8, рубленая сварочная проволока остальное. В процессе обработки происходит дробление гранулята с образованием ювенильных поверхностей, а также измельчение химической добавки до наноразмерного порядка. Образуются химические связи между добавкой и гранулятом, что повышает стабильность состава, а нанодисперсные частицы модифицирующей добавки служат готовыми центрами кристаллизации в процессе модифицирования. Техническим результатом изобретения является повышение стабильности механических свойств и сопротивляемости металла шва хрупкому разрушению сварных соединений. 3 ил., 4 табл., 3 пр.

Способ получения гранулированного присадочного материала для дуговой сварки, включающий смешивание рубленой сварочной проволоки диаметром от 1 мм до 2 мм и длиной от 1 мм до 2 мм с модифицирующей добавкой диоксида титана, отличающийся тем, что смешивание производят с помощью высокоэнергетической планетарной мельницы с ускорением частиц не менее 20 g при следующем соотношении компонентов, мас.%:

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Технология монтажной сварки | |||

| RU 2012138767 А1, 20.03.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННЫХ ДИСПЕРСНЫХ ЧАСТИЦ СИСТЕМЫ "МЕТАЛЛ-НЕМЕТАЛЛ" ИЗНОСОСТОЙКОГО КЛАССА | 2009 |

|

RU2417136C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| US 4627959 A, 09.12.1986. | |||

Авторы

Даты

2016-02-10—Публикация

2014-05-12—Подача