Изобретение относится к сварочным и наплавочным материалам, в частности к композиционным проволокам, применяющимся в металлургическом, нефтехимическом, атомно-энергетическом и общем машиностроении, а также при производстве летательных аппаратов и может быть использовано для электродуговой наплавки сложнолегированных жаропрочных сплавов на основе алюминида никеля Ni3Аl.

Известна порошковая проволока (авторское свидетельство СССР №1722756, В23K 35/40, опубл. Бюл. №12, 1992 г.), конструкция которой содержит, по крайней мере, две оболочки с заданным соотношением (0,12-0,30) между их толщинами и шихту, находящуюся во внутренней оболочке.

Для получения наплавленного металла на основе Ni3Аl с использованием проволоки такой конструкции слои оболочки можно изготовить из никеля и алюминия. Но для обеспечения стехиометрического соотношения между массами никеля и алюминия необходимо выйти за допустимые пределы толщин слоев оболочки проволоки, оговоренные в а.с. №1722756.

Кроме того, если порошки алюминия и никеля ввести в состав шихты проволоки, то кислород, содержащийся в минералах, обусловит существенное снижение свойств наплавленного металла.

Известна электродная проволока (патент Россия, №2355543, В23K 35/368), В23K 35/10, опубл. 20.05.2009 г.), состоящая из металлической трубки и наполнителя. На наружной и внутренней поверхностях трубки расположены слои композиционного покрытия толщиной до 100 мкм, представляющего собой смесь одного из металлов (никель, медь, титан, хром, алюминий, молибден) с частицами активирующего флюса (оксидов и солей). Наполнитель металлической трубки содержит смесь шлако- и газообразующих компонентов. Такая конструкция за счет использования компонентов активирующего флюса позволяет контрагировать сварочную дугу, что способствует увеличению ее проплавляющей способности. Кроме того, образующийся при расплавлении покрытия шлаковый расплав снижает межфазное натяжение, что обусловливает улучшение капельного переноса электродного металла в сварочную ванну.

Использование данной конструкции для получения в наплавленном металле и сварных швах сплавов на основе Ni3Al требует изготовления трубки из компонентов интерметаллического соединения (например, никеля как элемента, имеющего наибольшую массовую долю в соединении). В этом случае необходимо, чтобы масса трубки находилась в стехиометрическом соотношении с массой второго компонента (алюминия), который может быть введен через композиционное покрытие или шихту наполнителя. Однако в процессе плавления проволоки это обусловит интенсивное окисление алюминия шлако- и газообразующими компонентами, содержащимися как в активирующем флюсе, так и в шихте проволоки. Кроме того, использование в наполнителе проволоки только шлако- и газообразующих компонентов обусловливает пониженное значение коэффициента наплавки.

Наиболее близким к предлагаемому объекту является конструкция композиционной проволоки для наплавки сплава на основе алюминида никеля Ni3Аl (патент РФ №2274536, МПК В23K 35/40, опубл. 20.04.2006 г.), имеющая двухслойную оболочку, наружный слой которой изготовлен из никеля, а внутренний из алюминия. Внутренний объем проволоки содержит шихту из никеля и алюминия, а также расположенные коаксиально оболочке проволочные компоненты тантала, вольфрама и молибдена. Стехиометрическое соотношение между массами никеля и алюминия в композиционной проволоке регламентируется соотношением толщин наружного и внутреннего слоев оболочки в пределах (мм): 0,4…0,8 и 0,076…0,185 соответственно. Уменьшение толщин слоев оболочки компенсируется повышением содержания алюминия и никеля в шихте.

Такая конструкция обеспечивает уменьшение сепарации шихты при сохранении технологической надежности проволоки.

Однако использование такой конструкции композиционной проволоки в качестве электродного материала для сварки и наплавки сплавов на основе легированного алюминида никеля не рационально. Введение никеля и алюминия в наполнитель композиционной проволоки в виде металлических порошков, имеющих в сравнении с проволочными компонентами повышенную удельную поверхность, а следовательно, и окисленность, приводит к ухудшению пластических свойств наплавленного металла.

Кроме того, количество никеля и алюминия в шихте регламентируется заданными диапазонами толщин оболочек, что уменьшает возможность варьирования содержаниями алюминия и никеля в композиционной проволоке.

Технический результат изобретения заключается в создании электродной композиционной проволоки, обеспечивающей качественный сварной шов на основе легированного алюминида никеля за счет размещения тугоплавких ультрадисперсных легирующих элементов в периферийной зоне сечения композиционной проволоки, что при ее плавлении обеспечивает гарантированный переход этих компонентов в сварочную ванну через низкотемпературную область реакционной зоны сварки.

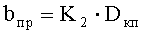

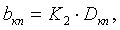

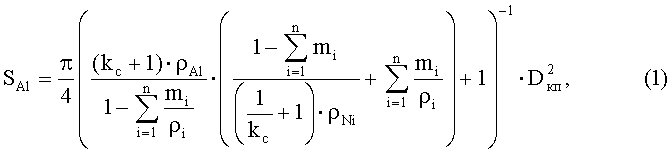

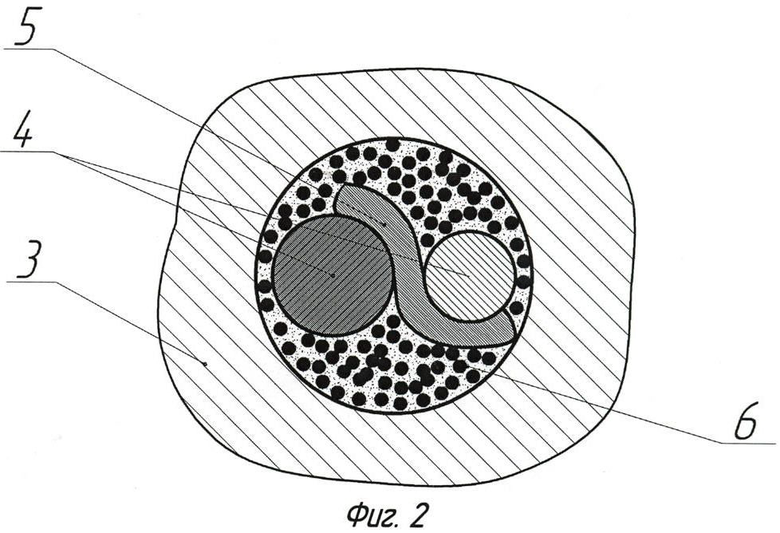

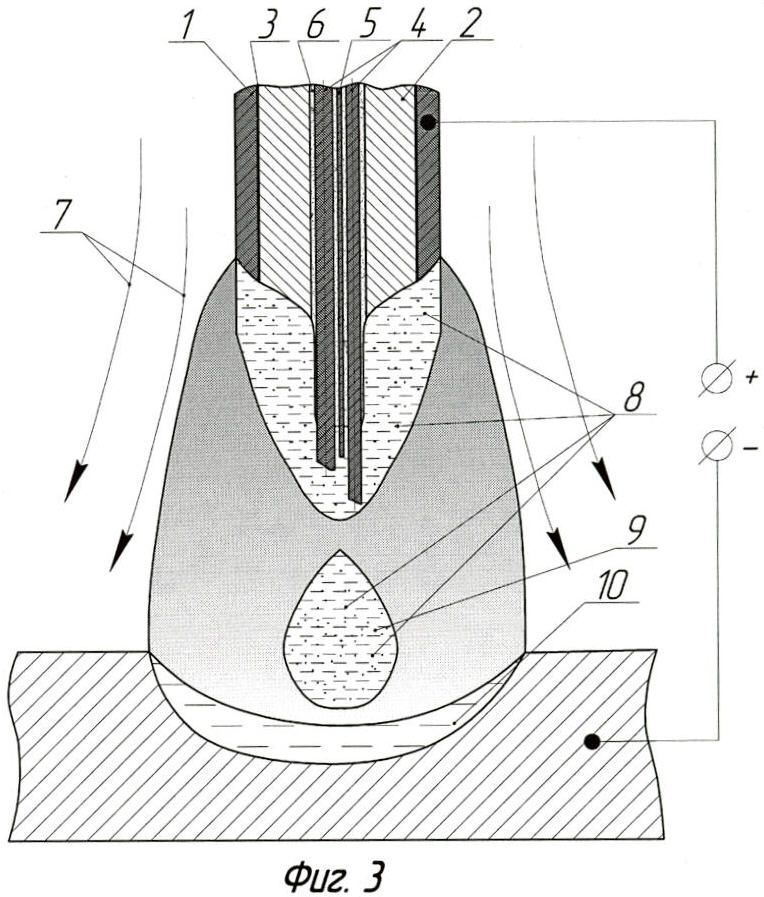

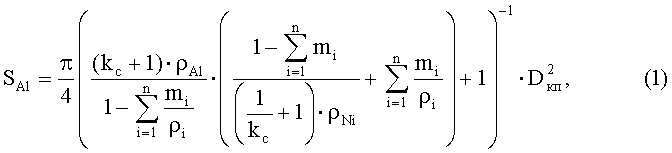

Технический результат достигается тем, что в композиционной проволоке для дуговой сварки и наплавки, состоящей из двухслойной оболочки - наружной никелевой и внутренней алюминиевой, внутри которой в контакте с ней находятся проволочные компоненты и шихта, между слоями оболочки расположена прослойка из смеси порошков ультрадисперсных тугоплавких компонентов со связующим, толщина &пр которой определяется соотношением

,

,

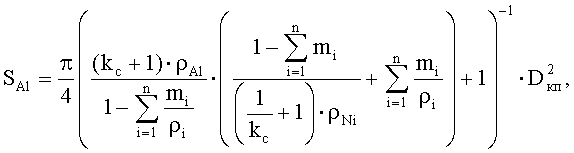

где bпр - толщина прослойки, мм; K2 - коэффициент, определяющий содержание вводимых в металл тугоплавких ультрадисперсных компонентов, при этом K2=0,01-1,0; Dкп - диаметр композиционной проволоки, мм, а оболочка из алюминия представляет собой слой, площадь поперечного сечения SA1 которого определяется соотношением

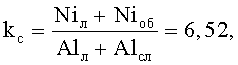

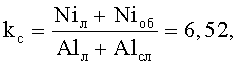

где ρNi, ρal - удельная масса элементов интерметаллического соединения Ni3Аl; mi, ρi - массовая доля и удельная масса легирующих элементов, n - количество легирующих элементов; Dкп - диаметр композиционной проволоки, мм, kc - стехиометрическое соотношение между массами никеля и алюминия, входящих в интерметаллическое соединение Ni3Аl:

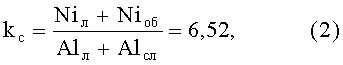

где Niл, Аlл, Nioб, Аlсл - массы никеля и алюминия, содержащиеся в легирующих компонентах, а также в никелевом и алюминиевом слоях оболочки, соответственно.

В качестве тугоплавких компонентов она содержит элементы переходных металлов IV,V и VI групп, а также их тугоплавких соединений с углеродом или азотом, или кислородом, или бором.

Внутри алюминиевого слоя оболочки дополнительно находятся металлические ленты.

Размещение прослойки между слоями оболочки (фиг.1) обеспечивает при ее расплавлении образование низкотемпературного никель-алюминиевого расплава, содержащего тугоплавкие ультрадисперсные соединения, что способствует их надежному переходу в сварочную ванну через периферийную область реакционной зоны сварки.

Ультрадисперсные тугоплавкие соединения, являясь центрами кристаллизации, интенсифицируют выделение ультрадисперсных вторичных фаз γвт'-Ni3Аl, что обусловливает повышение высокотемпературных свойств наплавленного металла на основе алюминида никеля. В качестве тугоплавких компонентов используют элементы переходных металлов IV, V и VI групп, а также их тугоплавких соединений с углеродом или азотом, или кислородом, или бором, обладающих высокой температурой плавления и термодинамической устойчивостью в расплаве алюминида никеля.

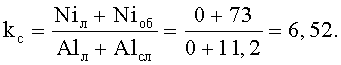

Размещение тугоплавких элементов в виде проволочных компонентов и лент коаксиально композиционной проволоке в ее центральном объеме (фиг.2), контактирующем с относительно легкоплавким слоем из алюминия, позволяет равномерно рассредоточить дугу по сечению проволоки. Это повышает стабильность горения дуги с композиционной проволоки и способствует более равномерному расплавлению проволочных компонентов со скоростью, близкой к скорости плавления шихты и оболочки. При этом на плавящемся торце композиционной проволоки формируется расплав легированного алюминида никеля (фиг.3).

Толщину прослойки определяют из соотношения

где K2=0,01-1,0 - коэффициент, определяющий содержание вводимых в металл тугоплавких ультрадисперсных компонентов.

Предложенные интервалы значения коэффициента K2 обеспечивают переход ультрадисперсных частиц тугоплавких компонентов в низкотемпературную область реакционной зоны сварки и модифицирование структуры наплавленного металла на основе Ni3Al. Условие, при котором K2<0,01, обусловливает значительное уменьшение вводимого в металл количества тугоплавких компонентов, что не позволяет модифицировать сплав на основе алюминида никеля. При K2>1,0 количество тугоплавких компонентов, вводимых в металл, существенно увеличивается, что приводит к образованию трещин в наплавленном металле вследствие избыточного содержания тугоплавких компонентов по границам зерен алюминида никеля.

Оболочка из алюминия представляет слой, площадь поперечного сечения SA1, которого зависит от количества легирующих компонентов и стехиометрического соотношения между массами алюминия и никеля в композиционной проволоке и определяется соотношением (1).

где Dкп - диаметр композиционной проволоки; ρNi,ρAl - удельная масса элементов интерметаллического соединения Ni3Аl; mi,ρi - массовая доля и удельная масса легирующих элементов, n - количество легирующих элементов; kc - стехиометрическое соотношение между массами никеля и алюминия, входящих в интерметаллическое соединение Ni3Al:

где Niл, Alл, Niоб, Alсл - массы никеля и алюминия, содержащиеся в легирующих компонентах, а также в никелевом и алюминиевом слоях оболочки, соответственно.

Использование металлических лент позволят повысить коэффициент заполнения композиционной проволоки в случае, если он ограничивается количеством проволочных компонентов, а также - произвести дополнительное легирование наплавленного металла.

Сущность изобретения пояснена рисунками.

На Фиг.1 изображено поперечное сечение композиционной проволоки для сварки и наплавки сплавов на основе Ni3Al.

На Фиг.2 изображено поперечное сечение наполнителя композиционной проволоки.

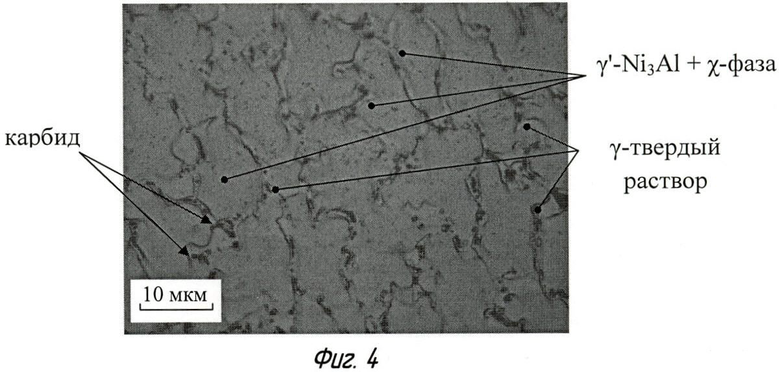

На Фиг.3 изображена схема процесса расплавления композиционной проволоки в сварочной дуге.

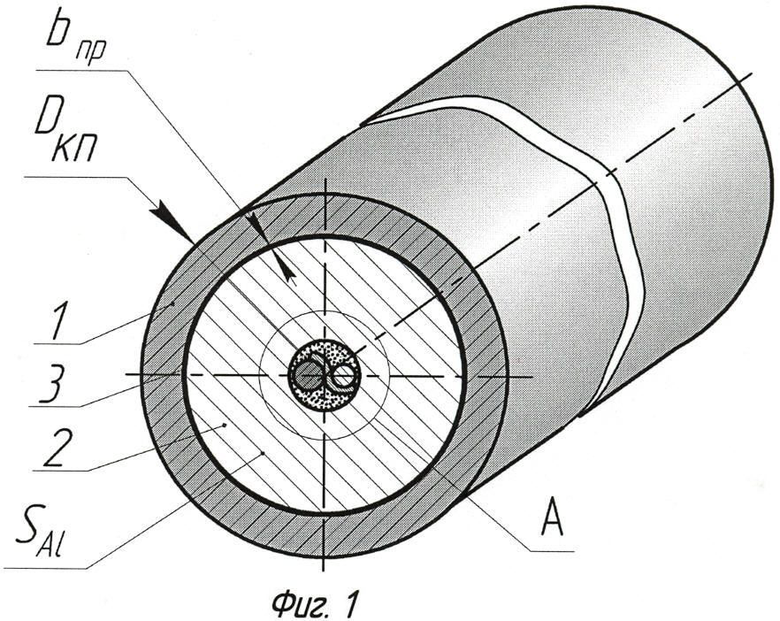

На Фиг.4 показана микроструктура наплавленного металла на основе алюминида никеля (×1000).

Предлагаемая композиционная проволока для дуговой сварки и наплавки содержит двухслойную оболочку с наружным никелевым 1 и внутренним алюминиевым 2 слоями (фиг.1). Между слоями оболочки расположена прослойка 3 из смеси порошков ультрадисперсных тугоплавких компонентов со связующим. Толщина прослойки bпр определяется из произведения K2 ∙ Dкп. Коэффициент K2 определяет содержание вводимых в металл ультрадисперсных тугоплавких компонентов и находится в пределах 0,01-1,0. В качестве этих компонентов используют элементы переходных металлов IV, V и VI групп, а также их тугоплавких соединений с углеродом или азотом, или кислородом, или бором. Алюминиевый слой 2 оболочки представляет собой слой, площадь поперечного сечения SA1 которого зависит от диаметра композиционной проволоки Dкп, количества легирующих компонентов и стехиометрического соотношения между массами алюминия и никеля в композиционной проволоке. Для его определения используют формулы (1) и (2). В центральном объеме композиционной проволоки (фиг.2), контактирующего с внутренним слоем оболочки 2, находятся компоненты в виде проволок 4 и ленты 5, а также шихта 6.

Композиционная проволока используется следующим образом. Сварку с использованием композиционной проволоки ведут на постоянном токе (плюс на электроде). В зависимости от диаметра проволоки (1,6-4 мм) величину электродного вылета из токоподводящего мундштука устанавливают в пределах 30-50 мм. В качестве защитной среды 7 используют гелий, аргон или их смеси. В процессе дуговой сварки и наплавки плавление слоев 1 и 2 оболочки происходит с некоторым опережением, в результате чего формирующийся никель-алюминиевый расплав 8 покрывает поверхность тугоплавких проволочных компонентов 4 (фиг.3). После расплавления наиболее тугоплавкого проволочного компонента в никель-алюминиевом расплаве 8, от торца композиционной проволоки отделяется капля 9, которая переносится в сварочную ванну 10.

Пример

Изготавливали композиционную проволоку диаметром 3 мм. Наружный слой оболочки композиционной проволоки формировали из никелевой ленты марки НП-2 ГОСТ 2170 шириной 8 мм и толщиной 0,6 мм. На внутреннюю поверхность никелевой ленты наносили смесь тугоплавкого компонента со связующим. Толщина сформированного слоя для выбранного диаметра композиционной проволоки составляла bпр=K2·Dкп=0,1·3 мм=0,3 мм. В качестве ультрадисперсного компонента использовали порошок карбида вольфрама WC, полученный по плазмохимической технологии. Материалом, транспортирующим ультрадисперсные частицы WC, служил микропорошок никеля (99,9% Ni) с размером частиц до 60 мкм. Полученные в результате совместной обработки порошков в планетарной мельнице никелевые гранулы содержали до 50 мас.% частиц WC. В качестве связующего вещества для нанесения гранул на металлическую поверхность использовали 96% раствор этилового спирта.

Площадь поперечного сечения SA1 алюминиевого слоя оболочки определяли по формуле 1. Расчет вели исходя из известных удельных масс элементов и состава композиционной проволоки, обеспечивающего получение наплавленного металла на основе легированного алюминида никеля: (мас.%) 0,3 С; 3,0 W; 2,5 Мо; 1,8 Zr; 4,2 Cr; 1,9 Та; 11 Al; Ni - остальное. Поскольку никель и алюминий находились только в слоях оболочки, формула 2 имела следующий вид:

Подставляя полученное значение в формулу (1), получали, что SA1=0,235·32=2,12 мм2 - получали площадь поперечного сечения алюминиевого слоя. В данном примере полученное значение SA1 приравнивали к площади, занимаемой сечением алюминиевой трубки, из которой выражали ее диаметр и толщину стенки. Для SA1=2,12 наружный диаметр трубки равен 2 мм, а толщина стенки 0,46 мм.

После формирования обоих слоев оболочки внутри алюминиевого слоя размещали вольфрамовые и молибденовые проволочные компоненты диаметрами 0,5 мм, ленту из тантала шириной 1,5 мм и толщиной 0,05 мм, а также порошки хрома алюмотермического и циркония и проводили волочение. В процессе пластического деформирования компонентов формировалась проволока, внешний вид сечения которой соответствовала фиг.1.

Исследование поперечного сечения готовой композиционной проволоки показало хорошую герметизацию стыка оболочки после однократного обжатия. Плотность стыкового соединения кромок оболочки по длине проволоки высокая.

Сварочно-технологические свойства экспериментальных композиционных проволок контролировали путем записи осциллограмм сварочного тока и напряжения на дуге в процессе наплавки контрольных образцов. Металлографические исследования проводили с помощью оптической, электронной (растровый двухлучевой электронный микроскоп Quanta 3D FEG) и атомно-силовой микроскопии (сканирующий зондовый микроскоп Solver PRO-M).

Результаты испытаний приведены в таблице.

ная проволока

циент K2

Сопротивление металла пластической деформации оценивали с помощью склерометрических испытаний поверхности образцов, нагретых до температуры 1100°С при нагрузке на индентер Роквелла - 4,5 Н. Критерием служил объем деформированного индентером металла на участке длиной 10 мм.

Из таблицы следует, что предлагаемая композиционная проволока в сравнении с прототипом имеет лучшие сварочно-технологические и высокотемпературные свойства.

В процессе дуговой наплавки с использованием разработанной композиционной проволоки электрические параметры режима (Iсв и Uд) стабильные, короткие замыкания отсутствуют, что свидетельствует о относительно равномерной плотности сварочного тока по ее сечению. Структура хорошо сформированного наплавленного металла состоит из дендритообразного γ'-Ni3Аl твердого раствора, неупорядоченного твердого раствора алюминия в никеле, а также многочисленных карбидных фаз различного состава и происхождения (фиг.4). Сварочных дефектов в наплавленном металле не обнаружено, что свидетельствует о высоком качестве композиционной проволоки.

Использование предлагаемой композиционной проволоки для сварки и наплавки в сравнении с известными композиционными проволоками дает следующий положительный эффект:

1. Возможность использования технологически гибких дуговых сварочных процессов в защитных газах для изготовления новых и ремонта изношенных изделий из жаропрочных сплавов на основе Ni3Аl.

2. Возможность получить качественный сложнолегированный сварной шов и наплавленный металл с повышенными высокотемпературными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ NiAl | 2004 |

|

RU2274536C2 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2003 |

|

RU2254219C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

Изобретение может быть использовано для электродуговой сварки и наплавки сложнолегированных жаропрочных сплавов на основе алюминида никеля Ni3Аl. Композиционная проволока состоит из двухслойной оболочки, наружной никелевой и внутренней алюминиевой, внутри которой в контакте с ней находятся легирующие компоненты в виде шихты, и проволочных компонентов и ленты. Между слоями оболочки расположена прослойка из смеси ультрадисперсных тугоплавких соединений со связующим, что при плавлении проволоки обеспечивает гарантированный переход тугоплавких компонентов в сварочную ванну через низкотемпературную область реакционной зоны. 2 з.п. ф-лы, 4 ил., 1 табл., 1 пр.

1. Композиционная проволока для дуговой сварки и наплавки, состоящая из двухслойной оболочки, наружной никелевой и внутренней алюминиевой, внутри которой в контакте с ней находятся проволочные компоненты и шихта, отличающаяся тем, что между слоями оболочки расположена прослойка из смеси порошков ультрадисперсных тугоплавких компонентов со связующим, толщина bпр которой определяется соотношением bпр=K2·Dкп, где

bпр - толщина прослойки, мм; K2 - коэффициент, определяющий содержание вводимых в металл тугоплавких ультрадисперсных компонентов, при этом K2=0,01-1,0; Dкп - диаметр композиционной проволоки, мм, а оболочка из алюминия представляет собой слой, площадь поперечного сечения SAl которого определяется соотношением

где ρNi, ρAl - удельная масса элементов интерметаллического соединения Ni3Аl; mi,ρi - массовая доля и удельная масса легирующих элементов; n - количество легирующих элементов; Dкп - диаметр композиционной проволоки; kc -стехиометрическое соотношение между массами никеля и алюминия, входящими в интерметаллическое соединение Ni3Аl:

где Niл, Аlл, Niоб, Аlсл - массы никеля и алюминия, содержащиеся в легирующих компонентах, а также в никелевом и алюминиевом слоях оболочки соответственно.

2. Композиционная проволока по п.1, отличающаяся тем, что в качестве тугоплавких компонентов она содержит элементы переходных металлов IV, V и VI групп, а также их тугоплавких соединений с углеродом, или азотом, или кислородом, или бором.

3. Композиционная проволока по п.1, отличающаяся тем, что внутри алюминиевого слоя оболочки дополнительно находятся металлические ленты.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ NiAl | 2004 |

|

RU2274536C2 |

| Композиционная проволока для нанесения покрытий | 1989 |

|

SU1726552A1 |

| Приспособление для навалки бревен лошадью на пэны при конной трелевке леса | 1949 |

|

SU82616A1 |

| ПОЧВООБРАБАТЫВАЮЩАЯ ФРЕЗА | 2005 |

|

RU2294072C1 |

| GB 1454121 A, 27.10.1976. | |||

Авторы

Даты

2013-03-27—Публикация

2011-06-21—Подача