/. . - , Изобретение относится к сварочному производству, в частности к технологии изготовления порошковых элек .тродов для наплавки сплавов на основе тугоплавких соединений (карбидов, ,боридов, нитридов и пр.). Известен способ изготовления поро ковых проволок, при котором шихту предварительно сплавляют в сферические зерна и подают в металлическую оболочку для уплотнения 1. Использование литых зерен в качестве наполнителя порошковой проволоки ограничивает возможность применения ряда тугоплавких соединений, например боридов, которые при высокой температуре сплавления могут разлагаться. Кроме того, сферические зерна не позволяют получить упа ковку внутри оболочки. Это приводит к снижению коэффициента заполнения оболочки шихтой и концентрации тугоплавких частиц в наплавленном слое. Известен также способ получения порошковой проволоки путем заполнения металлической оболочки шихтой из тугоплавких компонентов, которые предварительно гранулируют и спекают 12. Недостаток способа заключается в том, что технология изготовления гранулированной спечённой шихты чрезвычайно сложна и трудоемка, так как предусматривает тонкое измельчение тугоплавких соединений, смешивание компонентов шихты с пластификатором, сушку, протирку и окатку гранул осколочной формы на сетке, спекание при высоких температурах (1200-1800с) , повторное просеивание гранул, смешивание их с флюсующими добавками, загрузку полученной шихты в бункер питателя волочильного стана, волочение ленты с одновременным заполнением шихтой формирующейся проволоки, многократное волочение проволоки для уплотнения шихты и достижения заданного диаметра. Кроме того, уплотнение шихты за счет многократного волочения проволоки по известному способу не позволяет получать высокие коэффициенты заполнения порошковых электродов (более 60%) , так как волочение вызывают обрывы проволоки из-за потери пластичности шихты и утонения оболочки. С целью повышения коэффициента заполнения шихту перед подачей в металлическую оболочку прессуют в таб- , летки.

Предварительное прессование шихты по предлагаемому способу в отличие от известных позволяет разделить операции уплотнения шихты и формиройания оболочки, исключая тем самым большинство, технологических операций и упрощая процесс волочения.

Способ получения порошковых электродных материалов включает следующие операции: смешивание порошкообразных компонентов шихты; прессование та(5леток заданной формы и размеров; подачу таблетированной шихты в питатель во-, лочильного стана и однократного волочения оболочки с таблетированной шихтой. ;

Предварительное прессование таблеток заданных размеров позволяет отказаться от многократного волочейия для получения порошкового электрода нужного сечения.

Предварительное прессование порошкообразных материалов позволяет обеспечить высокую плотность шихты, достигающей 75-95% плотности монолитного материала. Этим обеспечивается высокое значение коэффициента заполнения порошковых электродов {К„ 70- 86%).

Удельное давление прессования зависит от пластичности шихты, требуемой плотности и должно быть достаточным для получения таблеток, не разрушающихс при транспортировке.

Удельное давление прессования для каждого конкретнЪго состава шихты определяется опытным путем и нахоится в пределах 5-20 т/см.

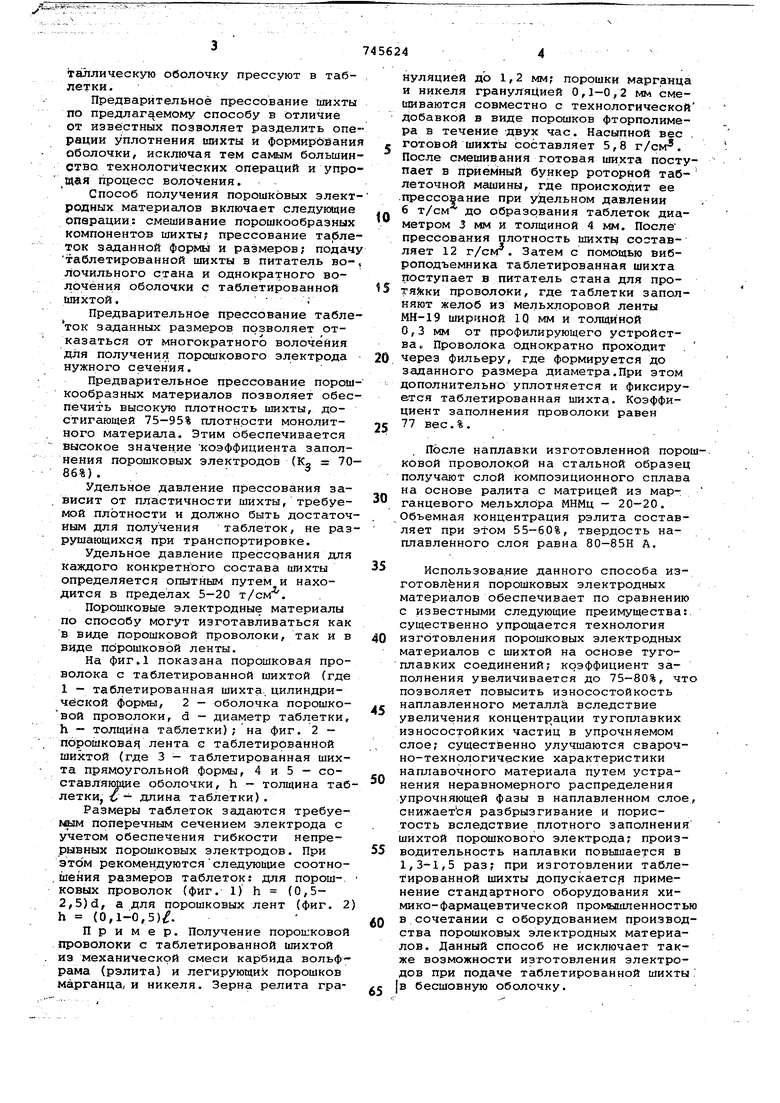

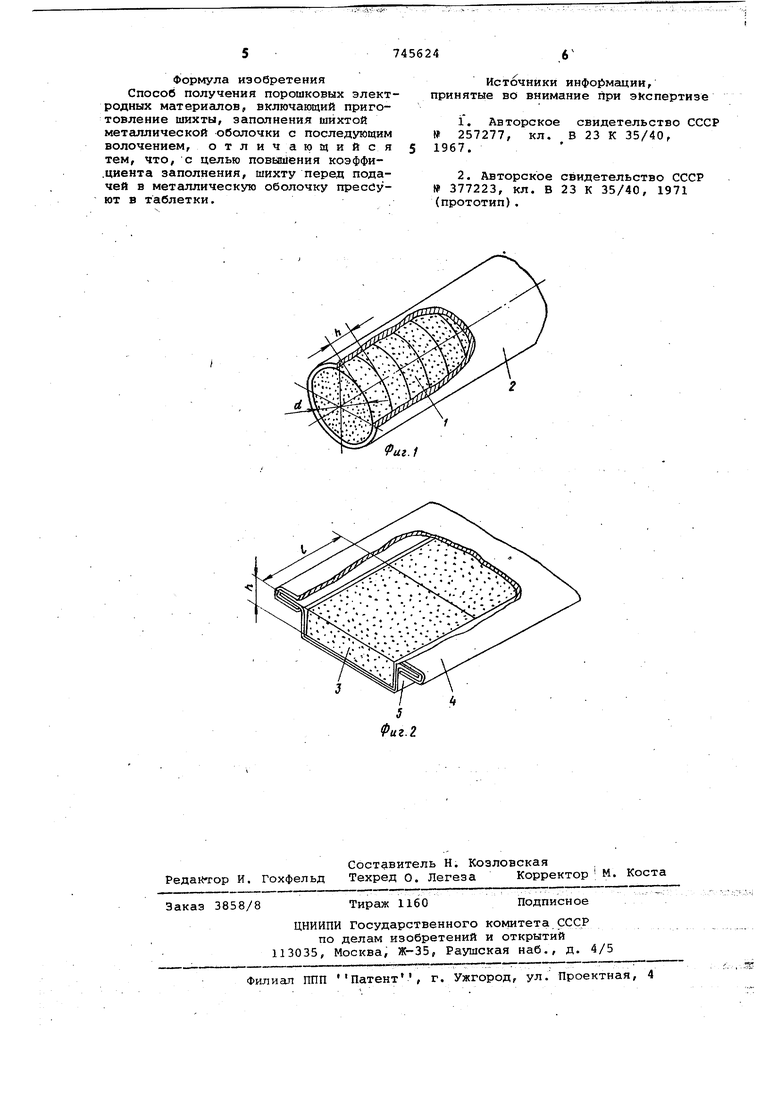

Порошковые электродные материалы по способу могут изготавливаться как в виде порошковой проволоки, так и в виде порошковой ленты,

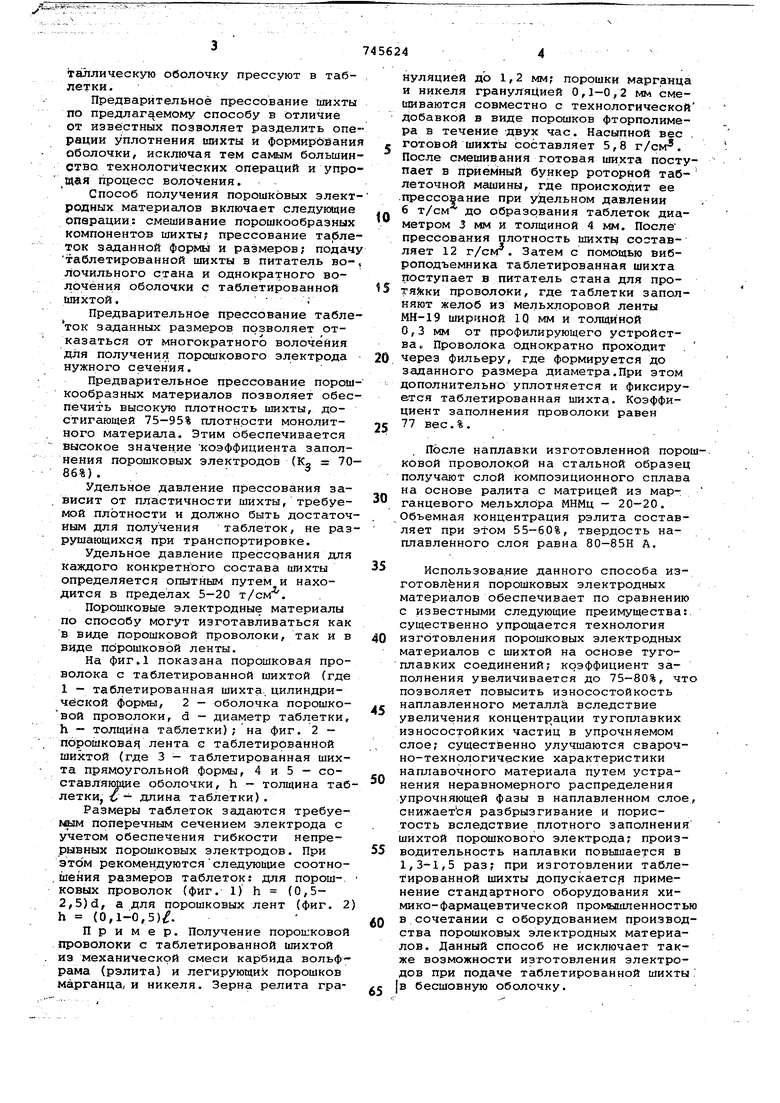

На фиг.1 показана порошковая проволока с таблетированной шихтой (где 1 - таблетированная шихта,цилиндрической формы, 2 - оболочка порошковой проволоки, d - диаметр таблетки, h - толщина таблетки); на фиг. 2 - порошковая лента с таблетированной шихтой (где 3 - таблетированная шихта прямоугольной формы, 4 и 5 - составлянлцие оболочки, h - толщина табетки, с - длина таблетки).

Размеры таблеток задаются требуе1м поперечным сечением электрода с учетом обеспечения гибкости Непрерывных порошковых электродов. При этом рекомендуютсяследующие соотношения размеров таблеток: для порош-. ковых проволок (фиг. 1) h (0,52,5)d, а для порошковых лент (фиг. 2) (0,1-0,5)Л

Пример. Получение порошковой роволоки с таблетированной шихтой з механической смеси карбида вольфама (рэлита) и легирующих порошков арганца, и никеля. Зерна релита грануляцией до 1,2 мм; порошки марганца и никеля грануляцией О,1-0,2 мм смешиваются совместно с технологической добавкой в виде порошков фторполимера в течение двух час. Насыпной вес готовой шихты составляет 5,8 г/см. После смешивания готовая шихта поступает в приемный бункер роторной таблеточной машины, где происходит ее .прессование при удельном давлении 6 т/см до образования таблеток диаметром 3 мм и толщиной 4 мм. После прессования плотность шихтц составляет 12 r/CNT . Затем с помощью виброподъемника таблетированная шихта поступает в питатель стана для протяйски проволоки, где таблетки заполняют желоб из мельхлоровой ленты МН-19 ширяной 1Q мм и толщиной О,3 мм от профилирующего устройства. Проволока однократно проходит . через фильеру, где формируется до заданного размера диаметра.При этом дополнительно уплотняется и фиксируется таблетированная шихта. Коэффициент заполнения проволоки равен 77 вес.%.

После наплавки изготовленной пороковой проволокой на стальной образец получают слой композиционного сплава на основе ралита с матрицей из марганцевого мельхлбра МНМц - 20-20. Объемная концентрация рэлита составляет при этом 55-60%, твердость наплавленного слоя равна 80-85Н А.

Использова.ние данного способа изготовления порошковых электродных материалов обеспечивает по сравнению с известными следующие преимущества: существенно упрощается технология изготовления порошковых электродных материалов с шихтой на основе тугоплавких соединений; коэффициент заполнения увеличивается до 75-80%, чт позволяет повысить износостойкость наплавленного металла вследствие увеличения концентр ации тугоплавких износостойких частиц в упрочняемом слое; существенно улучшаются сварочно-технологические характеристики наплавочного материала путем устранения неравномерного распределения упрочняющей фазы в наплавленном слое снижается разбрызгивание и пористость вследствие плотного заполнения шихтой порошкового электрода; производительность наплавки повышается в 1,3-1,5 раз; при изготрвлении таблетированной шихты допускаете применение стандартного оборудования химико-фармацевтической промышленность в сочетании с оборудованием производства порошковых электродных материалов. Данный способ не исключает также возможности изготовления электродов при подаче таблетированной шихты в бесшовную оболочку.

Формула изобретения Способ получения порошковых электродных материалов, включающий приготовление шихты, заполнения шихтой металлической оболочки с последующим волочением, отличающийся тем, что, с целью повышения коэффи.циента заполнения, шихту перед подачей в металлическую оболочку npecdyют в таблетки.

Источники инфо)мации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 257277, кл. В 23 К 35/40, 1967.

2.Авторское свидетельство СССР № 377223, кл. В 23 К 35/40, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ NiAl | 2004 |

|

RU2274536C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2023 |

|

RU2811878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1973 |

|

SU377223A1 |

| Порошковая проволока | 2021 |

|

RU2757635C1 |

| Порошковая проволока | 1976 |

|

SU586973A1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2538875C1 |

| Способ изготовления порошковой проволоки | 1990 |

|

SU1738568A1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

Авторы

Даты

1980-07-05—Публикация

1977-07-11—Подача