Изобретение относится к строительным материалам, в частности к легкобетонным смесям для устройства монолитных и производства сборных теплоизоляционных изделий в виде блоков, стеновых камней, плит, перемычек и др., используемых в ограждающих конструкциях зданий и сооружений.

Известен состав для изготовления полистиролбетонной смеси, включающей, мас.%: минеральное вещество 68-90, полистирольный заполнитель 0,7-2,3, волокнистый материал 1,4-5,2, воздухововлекающую добавку 0,3-0,7, пластифицирующую добавку 0,25-0,55 и воду - остальное (Патент РФ №2150446, кл.7 С04В 38/08 от 01.12.1998, БИ №16).

Недостатком известного технического решения является относительно высокая плотность полистиролбетона (1090-1370 кг/м3) и его теплопроводность (0,189-0,265 Вт/м·град).

Наиболее близкой по технической сущности и достигаемому результату является полистиролбетонная смесь для приготовления экологически чистых легких полистиролбетонных изделий, включающая, мас.%: цемент 67,0-75,0, гранулы термостатированного пенополистирола, обработанные полимерной добавкой, 4,75-5,55, полимерную добавку 0,25-0,45 и воду - остальное (Патент РФ №2082695, кл. С04В 38/00 от 11.02.1994, БИ №18).

Недостатком известного технического решения является присутствие в составе полимерной добавки смолы древесной омыленной (СДО), обладающей резким специфическим запахом, что уменьшает степень достижения желаемого уровня комфортности при работе с полистиролбетонной смесью в момент ее приготовления и с готовыми полистиролбетонными конструкциями и сооружениями.

Техническая задача заключается в создании особо легкого относительно прочного полистиролбетона (ПСБ) пониженной плотности и пониженной теплопроводности для экологически комфортного жилья.

Поставленная задача достигается тем, что полистиролбетонная смесь включает композиционное минеральное вяжущее, полистирольный заполнитель, воздухововлекающую добавку, пластифицирующую добавку, добавку-пассиватор и воду, отличается тем, что она в качестве минерального вяжущего содержит гармонично сбалансированную малоклинкерную смесь цементного клинкера, гипса и активированных техногенных отходов алюмосиликатного состава в виде доменного и/или электротермофосфорного граншлака, и/или бокситового шлама, и/или конверторного граншлака, и/или золу уноса ТЭС и содосульфатную смесь с удельной поверхностью 350-475 м2/кг при следующем соотношении компонентов вяжущего мас.%:

при этом полистиролбетонная смесь в качестве полистирольного заполнителя содержит пенополистирольные вспененные гранулы и/или их смесь со вторичными отходами пенополистирольного производства фракции 0-10 мм насыпной плотностью 10-30 кг/м3 при их массовом соотношении 1:5, предварительно поверхностно обработанные добавкой-пассиватором при температуре не выше 30°С, следующего зернового состава, об.%:

а в качестве воздухововлекающей добавки используют вещества на синтетической или белковой основе из группы веществ: смесь натриевых или триэтаноламиновых солей сульфатов моноэтаноламидов синтетических жирных кислот фракции С9-С14, или смесь натриевых или триэтаноламиновых солей алкилсерных кислот фракции C10-C16, или смесь натриевых или триэтаноламиновых солей алкилсульфатов первичных жирных спиртов фракции С10-С16, или их двойные или тройные смеси при их массовом соотношении друг с другом 1:1 или 1:1,2:1,5 соответственно, а в качестве пластифицирующей добавки используют комплексную добавку полифункционального действия, включающую водорастворимый эфир поликарбоцепных олигомеров с числом функциональных звеньев в молекулярной цепи 18-65 и компонент из группы: водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации нафталина с формальдегидом - полинафталинсульфонаты или те же соли продуктов поликонденсации отходов производства фенола на основе кумилфенола и димеров α-метилстирола - пластификатор ФОК или их двойные или тройные смеси при соотношении компонентов поликарбоксилат: полинафталинсульфонаты: пластификатор ФОК, равном (0,25-1):1 и (0,25-1):1:1 соответственно, а также модификатор направленного действия - компонент из группы: смесь водорастворимых солей щелочных и щелочноземельных металлов полиакриловых кислот, или смесь балластовых солей сероочистки газов коксохимических производств, или лигносульфонаты технические, или формиат натрия или кальция, или водорастворимые ацетаты щелочных и щелочноземельных металлов, или смолу нейтрализованную воздухововлекающую, или гидрофобизирующий агент на основе кремнийорганических соединений, или пенообразующий агент синтетический или на белковой основе, или их двойные или тройные смеси при массовом соотношении компонентов 1:1 или 1:1:1 соответственно при следующем соотношении функционально активной добавки и модификатора направленного действия, мас.%:

при этом в качестве добавки-пассиватора она содержит органические соединения природного или синтетического происхождения в виде сложных эфиров низших жирных кислот, или альдегидов, или кетонов, или спиртов ароматического или жирно-ароматического ряда с числом атомов углерода в цикле С10-C18 или техногенные отходы древесной пульпы производства лекарственного препарата дигидрокварцетина при следующем соотношении компонентов полистиролбетонной смеси, мас.%:

Потребность в добавке-пассиваторе объясняется тем, что в полистирольном заполнителе присутствуют следы летучих органических примесей, в т.ч. следы мономера стирола, предельно допустимая концентрация (ПДК) которого находится на уровне 0,002 мг/м3 воздуха. Используемые в настоящее время детоксиканты в виде органических соединений способны понижать содержание свободных летучих органических компонентов в полистиролбетонной смеси и нейтрализовать их до уровня ПДК и ниже, однако сами обладают довольно неприятным запахом, что до некоторой степени снижает уровень комфортности при работе со смесью в момент ее приготовления и с готовым полистиролбетоном.

Использование же добавок-пассиваторов, химически активных по отношению к летучей органике в количествах, не превышающих порог чувствительности органолептического восприятия, способствует достижению желаемого уровня экологической безопасности и комфортности с управляемым моделированием атмосферы деревянного дома при оптимальных уровнях прочности ПСБ, его плотности и теплопроводности.

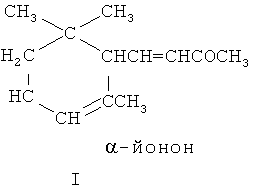

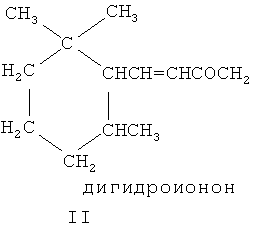

Для приготовления смеси использовали следующие материалы: указанное композиционное минеральное вяжущее, полистирольный заполнитель фракции 0-10 мм по ГОСТ Р 51263-99, воздухововлекающую добавку «Пионер-Экстра» по ТУ 2481-010-11084661-2007 или добавку «ПО-01Б» по ТУ 2481-023-42942526-01, пластифицирующую добавку на основе поликарбоксилатов под условным наименованием «Бином» по ТУ 5730-001-96360128-2007 или добавку «Лигнопан» по ТУ 2601-002-20127879-96, воду по ГОСТ 23732-79 и добавку-пассиватор синтетическую жирно-ароматического ряда с числом атомов углерода в цикле С10-C18, в том числе и добавки-пассиваторы следующей структурной формулы:

причем указанные пассиваторы обладают запахом лесной фиалки (I) и запахом лесного кедра (II и III).

Приготовление полистиролбетонной смеси осуществляли в лабораторном смесителе горизонтального типа принудительного действия емкостью 12 литров со скоростью вращения перемешивающего устройства 120 об/мин.

Технология приготовления формовочной ПСБ-смеси заключалась в последовательном введении в смеситель при работающей мешалке всех исходных компонентов смеси в пределах заявленных значений.

Сначала в смеситель подают расчетное количество полистирольного заполнителя, затем - расчетное количество добавки-пассиватора в смеси с 0,1-0,5 частью воды затворения и осуществляют перемешивание в течение 0,50-1 мин. Затем в работающий смеситель подают 0,5-0,7 части минерального вяжущего одновременно с остаточным количеством воды, воздухововлекающей и пластифицирующей добавкой и после перемешивают содержимое смесителя в течение не менее 1,5 мин до образования однородной поризованной полистиролбетонной формовочной смеси, из которой готовили образцы-кубы с размером ребра 10 см.

Механическую прочность полистиролбетона определяли по ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам», плотность полистиролбетона - по ГОСТ 12730.1, теплопроводность - по ГОСТ 7076, экологическую безопасность (присутствие остаточного стирола) - по ОСТ 15820-82 «Полимеры и сополимеры стирола. Газохроматографический метод определения остаточных мономеров и неполимеризующихся примесей», присутствие запахов - органолептически, а комфортность жилья - по комплексному показателю органолептического восприятия окружающей среды.

Примеры составов формовочных смесей, физико-механические и токсикологические свойства полистиролбетонной смеси и готового полистиролбетона приведены в табл.1 и 2.

Сопоставительный анализ данных табл.1 и 2 показывает, что использование малоклинкерных композиционных вяжущих, модифицированных предложенными воздухововлекающей и пластифицирующей добавками в сочетании с полистирольным заполнителем предлагаемого гранулометрического состава, предварительно обработанного заявленной добавкой-пассиватором, обеспечивает получение легкого и особо легкого полистиролбетона марок по плотности D150-D500 с относительно высокими теплофизическими характеристиками для возведения жилых зданий с высоким показателем комфортности при оптимальных теплофизических характеристиках ПСБ по показателям прочности, плотности и теплопроводности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННЫЙ ПОЛИСТИРОЛБЕТОН | 2012 |

|

RU2515664C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2169132C1 |

| ТЕПЛОЭФФЕКТИВНЫЙ КЛЕЙ | 2010 |

|

RU2495002C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150446C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИСТИРОЛБЕТОНА | 2004 |

|

RU2297402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛЬНОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2100322C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРИЗОВАННЫХ БЕТОНОВ | 1998 |

|

RU2143413C1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| Способ производства строительных элементов из полистиролбетона | 2019 |

|

RU2739389C1 |

Полистиролбетонная смесь включает композиционное минеральное вяжущее, полистирольный заполнитель, воздухововлекающую добавку, пластифицирующую добавку, добавку-пассиватор и воду. В качестве минерального вяжущего она содержит гармонично сбалансированную малоклинкерную смесь цементного клинкера, гипса и активированных техногенных отходов алюмосиликатного состава в виде доменного и/или электротермофосфорного граншлака, и/или бокситового шлама, и/или конверторного граншлака, и/или золу уноса ТЭС и содосульфатную смесь с удельной поверхностью 350-475 м2/кг при следующем соотношении компонентов полистиролбетонной смеси, мас.%: минеральное вяжущее 67,0-75,0, полистирольный заполнитель 1,5-8,0, воздухововлекающая добавка 0,08-0,24, пластифицирующая добавка 0,35-0,75, добавка-пассиватор 1,2·10-5-3,8·10-4, вода остальное. Технический результат: обеспечение желаемого уровня экологической безопасности и комфортности жилья с управляемым моделированием атмосферы деревянного дома при оптимальных уровнях прочности ПСБ, его плотности и теплопроводности. 2 табл.

Полистиролбетонная смесь для комфортного жилья, включающая композиционное минеральное вяжущее, полистирольный заполнитель, воздухововлекающую добавку, пластифицирующую добавку, добавку-пассиватор и воду, отличающаяся тем, что она в качестве минерального вяжущего содержит гармонично сбалансированную малоклинкерную смесь цементного клинкера, гипса и активированных техногенных отходов алюмосиликатного состава в виде доменного и/или электротермофосфорного граншлака, и/или бокситового шлама, и/или конверторного граншлака, и/или золу уноса ТЭС и содосульфатную смесь с удельной поверхностью 350-475 м2/кг при следующем соотношении компонентов вяжущего, мас.%:

при этом полистиролбетонная смесь в качестве полистирольного заполнителя содержит пенополистирольные вспененные гранулы и/или их смесь со вторичными отходами пенополистирольного производства фракции 0-10 мм насыпной плотностью 10-30 кг/м3 при их массовом соотношении 1:5, предварительно поверхностно обработанные добавкой-пассиватором при температуре не выше 30°С, следующего зернового состава, об.%:

а в качестве воздухововлекающей добавки используют вещества на синтетической или белковой основе из группы веществ: смесь натриевых или триэтаноламиновых солей сульфатов моноэтаноламидов синтетических жирных кислот фракции C9-C14, или смесь натриевых или триэтаноламиновых солей алкилсерных кислот фракции C10-C16, или смесь натриевых или триэтаноламиновых солей алкилсульфатов первичных жирных спиртов фракции C10-C16 или их двойные или тройные смеси при их массовом соотношении друг с другом 1:1 или 1:1,2:1,5 соответственно, а в качестве пластифицирующей добавки используют комплексную добавку полифункционального действия, включающую водорастворимый эфир поликарбоцепных олигомеров с числом функциональных звеньев в молекулярной цепи 18-65 и компонент из группы: водорастворимые натриевые или кальциевые соли сульфированных продуктов поликонденсации нафталина с формальдегидом - полинафталинсульфонаты или те же соли продуктов поликонденсации отходов производства фенола на основе кумилфенола и димеров α-метилстирола - пластификатор ФОК или их двойные или тройные смеси при соотношении компонентов поликарбоксилат:полинафталинсульфонаты:пластификатор ФОК, равном (0,25-1):1 и (0,25-1):1:1 соответственно, а также модификатор направленного действия - компонент из группы: смесь водорастворимых солей щелочных и щелочноземельных металлов полиакриловых кислот, или смесь балластовых солей сероочистки газов коксохимических производств, или лигносульфонаты технические, или формиат натрия или кальция, или водорастворимые ацетаты щелочных и щелочноземельных металлов, или смолу нейтрализованную воздухововлекающую, или гидрофобизирующий агент на основе кремнийорганических соединений или пенообразующий агент синтетический или на белковой основе или их двойные или тройные смеси при массовом соотношении компонентов 1:1 или 1:1:1 соответственно при следующем соотношении функционально активной добавки и модификатора направленного действия, мас.%:

при этом в качестве добавки - пассиватора она содержит органические соединения природного или синтетического происхождения в виде сложных эфиров низших жирных кислот, или альдегидов, или кетонов, или спиртов ароматического или жирно-ароматического ряда с числом атомов углерода в цикле С10-C18 или техногенные отходы древесной пульпы производства лекарственного препарата дигидрокварцетина при следующем соотношении компонентов полистиролбетонной смеси, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2169132C1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1998 |

|

RU2150446C1 |

| US 3705117 A, 15.12.1972. | |||

Авторы

Даты

2011-09-27—Публикация

2010-01-13—Подача