Изобретение относится к промышленности строительных материалов и может быть использовано при приготовлении стеновых камней, блоков и других изделий.

Известен способ сухой смеси, включающий вяжущее, полистирольный заполнитель, воздухововлекающую и воздухоудерживающую добавку, волокнистый материал и воду, причем в качестве полистирольного заполнителя используют частицы рваного полистирола плотностью 3,2 - 9,6 кг/м3 [1]. Недостатком известного технического решения является относительно высокое водопоглощение готовых изделий.

Наиболее близким к настоящему техническому решению является состав, содержащий цемент, воздухововлекающую добавку, вязкую пену, полистирольный заполнитель и кварцевый песок [2]. Прочность полистиролбетона при этом через 48 ч составляет 2,05-2,5 МПа, а через 28 сут - 2,8-3,1 МПа при плотности 800 кг/м3. Недостатком известного технического решения является относительно низкая механическая прочность готовых изделий.

Технической задачей изобретения является повышение прочности готовых изделий и снижение водопоглощения.

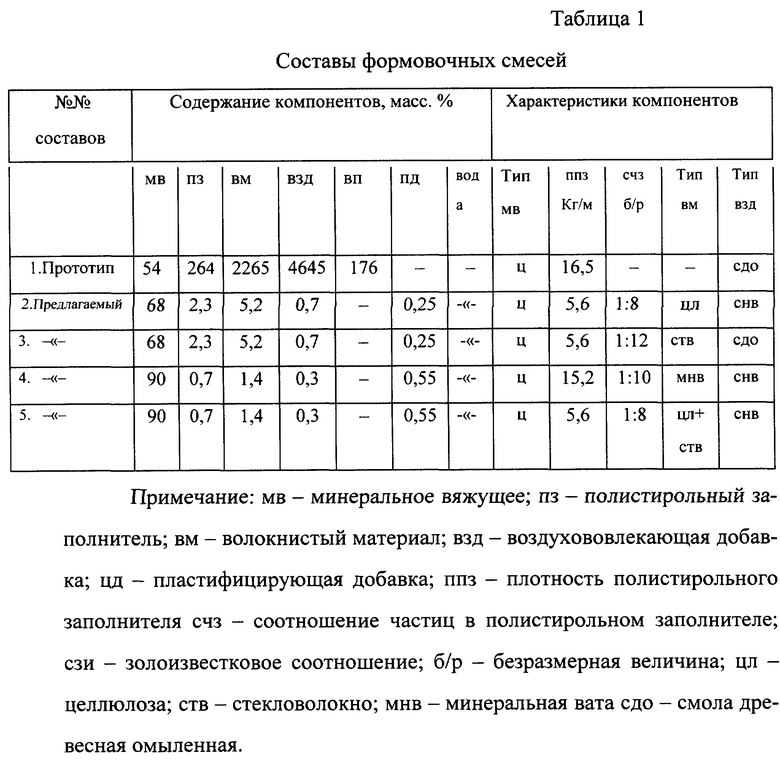

Решение технической задачи достигается тем, что состав для изготовления полистиролбетонной смеси включает минеральное вяжущее, полистирольный заполнитель, воздухововлекающую добавку и воду, причем он содержит волокнистый материал и пластифицирующую добавку, а в качестве полистирольного заполнителя - смесь частиц из вспененных полистирольных гранул фракции 0,04-1,25 мм и рваного пенополистирола 0,04-1,63 мм при их массовом соотношении 1:(8-12), причем вспененные полистирольные гранулы и частицы рваного пенополистирола имеют плотность соответственно 5,7 - 10,3 кг/м3 и 5,5-15,3 кг/м3, в качестве пластифицирующей добавки он содержит натриевые соли продукта конденсации с формальдегидом нафталина или стирола или отходов производства фенола, или меламина или их бинарные или тройные смеси в соотношении 1:1 или 1:1:1 соответственно, а в качестве минерального вяжущего состав содержит цемент или гипс или шлакощелочное вяжущее с добавлением 4-10 мас.% золо-известковой смеси при соотношении зола-известь, равном 1: (1:1,5), в качестве волокнистого материала он содержит целлюлозу или стекловолокно или минеральную вату, или вермикулит, или их двойные или тройные смеси в соотношении 2:1 или 1:1:1 соответственно при следующем соотношении компонентов, мас.%:

Минеральное вяжущее - 68 - 90

Полистирольный заполнитель - 0,7 - 2,3

Волокнистый материал - 1,4 - 5,2

Воздухововлекающая добавка - 0,3 - 0,7

Пластифицирующая добавка - 0,25 - 0,55

Вода - Остальное

Были использованы следующие материалы: портландцемент марки 500, строительный гипс Г-10, полистирольный заполнитель по ТУ 5712-161- 00284807-96, смола древесная омыленная по ТУ 13-02-81078-02-93, смола нейтрализованная воздухововлекающая СНВ по ТУ 13-0281078-75-98, пластифицирующая добавка С-3 по ТУ 6-35-0204229-625-96, щелочестойкое стекловолокно длины 20 мм, волокна минеральной ваты, вермикулит и воду.

В бетоносмеситель лабораторного типа сначала подавали расчетное количество полистирольного заполнителя и смачивали 1,10 ч. воды затворения, затем подавали цемент, волокнистый материал, остаточную воду, пластифицирующую добавку и состав перемешивали в течение 5 - 7 мин до получения однородной смеси, из которой готовили образцы - кубы 10х10х10 см. Тепловую обработку изделий вели при температуре 70oC.

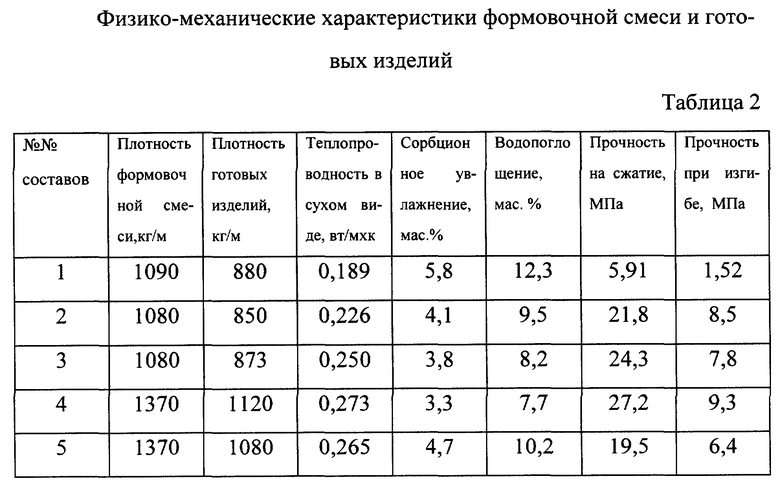

Механическую прочность готовых изделий определяли по ГОСТ 1717.10-87, плотность - по ГОСТ 17117.3-87, теплопроводность по ГОСТ 7076-87, сорбционное увлажнение по ГОСТ 17117.5-87, водопоглощение - по ГОСТ 17117.7-87.

Составы формовочных смесей и физико-механические характеристики готовых изделий приведены в табл. 1 и 2.

Как следует из данных табл. 2, реализация предложенного технического решения приводит к значительному повышению физико-механических свойств готовых изделий. При плотности 850-1120 кг/м3 прочность при сжатии готовых полистиролбетонных изделий составляет 17,1-27,2 МПа, в то время как изделия по известному техническому решению при практически той же плотности имеют предел прочности при сжатии 5,91 МПа. Примерно в таком же соотношении находятся показатели прочности при изгибе. Отмечается также снижение сорбционного увлажнения и водопоглощения на 35-70% по сравнению с известным техническим решением.

Источники информации:

1. Патент PCT N 0410662, кл. C 04 B 16/08, 1989 г.

2. Патент России N 20334406, кл. C 04 B 38/08, 1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕЗАЩИТНАЯ ШТУКАТУРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132836C1 |

| ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ ДЛЯ КОМФОРТНОГО ЖИЛЬЯ | 2010 |

|

RU2430068C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИСТИРОЛБЕТОНА | 2004 |

|

RU2297402C2 |

| АРМИРОВАННАЯ ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ, СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, ПАНЕЛЬ И БЛОК (ВАРИАНТЫ) | 2006 |

|

RU2309134C1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| Наномодифицированная полистиролбетонная смесь | 2024 |

|

RU2830336C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2341495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ БЕТОННЫХ БЛОКОВ И КОНСТРУКЦИЙ | 2009 |

|

RU2393085C1 |

| АРМИРОВАННАЯ ГИПСОПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2577348C1 |

Изобретение относится к области строительства, а именно к производству строительных материалов из полистиролбетона. Состав для изготовления полистиролбетонной смеси включает, мас.%: минеральное вяжущее 68-90, полистирольный заполнитель 0,7 - 2,3, волокнистый материал 1,4 - 5,2, воздухововлекающую добавку 0,3-0,7, пластифицирующую добавку 0,25 - 0,55 и воду - остальное, причем в качестве полистирольного заполнителя он содержит смесь частиц из вспененных полистирольных гранул фракции 0,04 -1,25 мм и/или частиц рваного пенополистирола фракции 0,04 -1,63 мм при их массовом соотношении 1 : (8 -12). Технический результат: снижение водопоглощения и сорбционной влажности полистиролбетона (ПСБ) на 35 -70%, а также увеличение в 3 - 5 раз предела прочности при сжатии и при изгибе при плотности полистиролбетона 850 -1120 кг/м3. 4 з.п. ф-лы, 2 табл.

Минеральное вяжущее - 68 - 90

Полистирольный заполнитель - 0,7 - 2,3

Волокнистый материал - 1,4 - 5,2

Воздухововлекающая добавка - 0,3 - 0,7

Пластифицирующая добавка - 0,25 - 0,55

Вода - Остальное

2. Состав для изготовления полистиролбетонной смеси по п.1, отличающийся тем, что вспененные и рваные пенополистирольные частицы имеют соответственно плотность 5,7 - 10,3 кг/м3 и 5,5 - 15,3 кг/м3.

| RU 20334406 C1, 20.04.1995 | |||

| Легкобетонная смесь и способ ее получения | 1980 |

|

SU948948A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХИЗДЕЛИЙ | 0 |

|

SU334199A1 |

| SU 689992 A, 05.10.1979 | |||

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2120429C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1986 |

|

RU2026848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ШЛАКОСИТАЛЛА | 2017 |

|

RU2669020C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2001 |

|

RU2216514C2 |

| DE 3720286 A1, 11.02.1988 | |||

| DE 3722016 A1, 24.03.1988 | |||

| DE 1471517 A1, 06.07.1972 | |||

| US 4325736 A, 20.04.1982 | |||

| US 4407676 A, 04.10.1983. | |||

Авторы

Даты

2000-06-10—Публикация

1998-12-01—Подача