Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения продукта синтеза Фишера-Тропша из газообразной смеси углеводородов, содержащей метан, этан и пропан, путем неполного окисления.

Уровень техники

В документе GB-A-2183672 раскрыт способ получения продукта синтеза Фишера-Тропша, исходя из природного газа. В этом способе диоксид углерода удаляется из синтез-газа, который получается на стадии риформинга, и рециркулируется с целью использования в указанной стадии риформинга.

В документе WO-A-9603345 описан способ получения смеси монооксида углерода и водорода путем неполного окисления природного газа в коаксиально кольцевой горелке с использованием кислорода чистотой 99,5% и необязательно диоксида углерода в качестве разбавляющего газа, и в отсутствие катализатора. Температура сырьевого природного газа находится между 150 и 250°С в одном примере и между 280 и 320°С в другом примере. В этих примерах температура реактора находится между 1250 и 1400°С.

Недостатком указанного выше способа является высокое потребление кислорода.

В документе WO-A-03/000627 описан способ получения продукта синтеза Фишера-Тропша из газообразной смеси углеводородов, содержащей метан, этан и углеводороды с более высоким числом атомов углерода. Технологические стадии включают стадию риформинга, проведенную с углеводородной смесью в присутствии катализатора риформинга, в котором тепло, необходимое для осуществления риформинга, подается за счет косвенного теплообмена с горячим газом. Горячий газ представляет собой поток из процесса неполного окисления потока, выходящего со стадии риформинга, и отходящего газа синтеза Фишера-Тропша с низким содержанием СО2, который проводится далее, после этих процессов. Недостаток такой стадии теплообмена заключается в том, что требуется сложный реактор риформинга.

В документе WO-A-2004/096952 описан способ получения продукта синтеза Фишера-Тропша из природного газа путем пропускания смеси отходящего газа синтеза Фишера-Тропша и природного газа через работающий в адиабатическом режиме реактор предварительного риформинга. Затем отходящий поток применяется в качестве сырья в реакторе автотермического риформинга (АТР). Полученный синтез-газ применяется в качестве сырья на стадии синтеза Фишера-Тропша. Кроме того, отходящий газ синтеза Фишера-Тропша можно добавлять к сырью реактора АТР. С целью предотвращения разложения углеводородов в отходящем газе синтеза Фишера-Тропша предпочтительно избегают нагревания этого потока до температуры выше 420°С до объединения этого потока с сырьем АТР реактора. В соответствии с этой публикацией предпочтительно добавляют отходящий газ синтеза Фишера-Тропша, содержащий углеводороды, кроме метана, к сырью для реактора предварительного риформинга для предотвращения отложения углерода в АТР реакторе.

Способ настоящего изобретения включает усовершенствованный процесс получения продукта синтеза Фишера-Тропша, в котором снижено потребление кислорода.

Краткое изложение изобретения

В следующем способе достигнута намеченная выше цель. Способ получения продукта синтеза Фишера-Тропша из газообразной смеси углеводородов, содержащей метан, этан и необязательные углеводороды с более высоким числом атомов углерода, включает следующие стадии:

(a) адиабатический предварительный риформинг углеводородной смеси в присутствии катализатора риформинга с целью превращения этана и необязательных высших углеводородов в метан, диоксид углерода и водород,

(b) нагревание газообразной смеси, полученной на стадии (а), до температуры выше, чем 650°С,

(c) осуществление некаталитического неполного окисления за счет контактирования нагретой смеси со стадии (b) с источником кислорода в реакторной горелке, причем из реактора выходит поток, имеющий температуру между 1100 и 1500°С,

(d) осуществление синтеза Фишера-Тропша с использованием в качестве сырья газа, содержащего водород и монооксид углерода, который получен на стадии (с) и

(e) где продукт синтеза, полученный на стадии (d), разделяют на относительно легкий поток и относительно тяжелый поток, причем относительно тяжелый поток содержит продукт синтеза Фишера-Тропша, а относительно легкий поток содержит непревращенный синтез-газ, инертные вещества, диоксид углерода и С1-С3 углеводороды, и где первая часть легкого потока рециркулирует на стадию (а) для того, чтобы подвергнуться предварительному риформингу, и где вторая часть легкого потока рециркулирует в реакторную горелку стадии (с) для того, чтобы подвергнуться неполному окислению, и где температуру на стадии (а) регулируют, устанавливая количество легкого потока, которое рециркулирует на стадию (а).

Подробное раскрытие изобретения

Заявители обнаружили, что состав легкого потока является таким, что он взаимодействует в экзотермическом режиме в адиабатическом аппарате риформинга стадии (а). Устанавливая количество легкого потока, которое рециркулирует на стадии (а), можно регулировать температуру, например, за счет уменьшения этого количества, когда необходимо снизить температуру, и за счет увеличения этого количества, когда необходимо повысить температуру. Таким образом, путем рециркуляции легкого потока уменьшается потребность в предварительном нагревании газообразного сырья на стадии (а). Кроме того, заявители обнаружили, что другую часть легкого потока можно рециркулировать непосредственно на стадию (с), что предотвращает отложение углерода путем подачи этого потока непосредственно в реакторную горелку и путем проведения некаталитического неполного окисления на стадии (с). Кроме того, заявители обнаружили, что уменьшается объем кислорода, необходимый для стадии (с), когда неполное окисление проводится с подогретым сырьем согласно изобретению. Кроме того, заявители обнаружили, что в некоторых вариантах осуществления уменьшается образование диоксида углерода. Уменьшение образования диоксида углерода является выгодным, поскольку это повышает эффективность по углероду способов, в которых в качестве сырья используются смеси монооксида углерода и водорода. Обнаружено, что стадия предварительного риформинга является существенной для предотвращения крекинга этана и более тяжелых углеводородов при таких повышенных температурах. Рециркуляция легкого потока является выгодной, поскольку это повышает эффективность по углероду процесса превращения газообразного сырья в конечный продукт синтеза Фишера-Тропша.

Газообразная смесь метана, этана и необязательно углеводородов, имеющих больше, чем 2 атома углерода, может быть получена из различных источников, таких как природный газ, нефтезаводской газ, попутный газ или метан угольного пласта и тому подобное. Целесообразно, когда газообразная смесь содержит, главным образом, то есть свыше 90% по объему, особенно больше чем 94%, С1-4 углеводородов, особенно когда она содержит, по меньшей мере, 60% по объему метана, предпочтительно, по меньшей мере, 75 объемных процентов, более предпочтительно, по меньшей мере, 90 объемных процентов. Предпочтительно используется природный газ или попутный газ.

Предпочтительно до осуществления стадии (а) из газообразного сырья удаляют всю серу до уровня ниже 10 миллионных долей (м.д.), предпочтительно ниже 0,1 м.д. При высоком уровне содержания серы, удаление серы удобно осуществляется за счет контактирования природного газа с жидкой смесью, которая содержит физический и химический поглотитель. В таком процессе газовую смесь обрабатывают при давлении выше атмосферного на двух последовательных стадиях двумя различными жидкими смесями, в которых содержится физически поглотитель и химический поглотитель. На первой стадии, H2S селективно удаляется относительно СО2, и на второй стадии, практически полностью удаляются все оставшиеся кислые газы. Примером подходящего способа является, так называемый, процесс экстракции сульфоланом. Кроме такого удаления, или при использовании малосернистого сырья, небольшие количества серы также могут быть удалены путем пропускания газообразного сырья через слой подходящего поглотителя, например оксида цинка, с целью поглощения любого количества присутствующего сероводорода. Часто обработке поглотителем предшествует обработка в реакторе гидрирования с целью превращения сераорганических соединений в сероводород.

Стадия (а) может быть проведена с помощью хорошо известных процессов предварительного риформинга. Предварительный риформинг представляет собой хорошо известную технологию, которая применяется в течение многих лет, например для производства так называемого бытового газа. Стадия предварительного риформинга удобно осуществляется как низкотемпературный адиабатический процесс риформинга с водяным паром. Газообразное сырье на стадии (а) предпочтительно смешивается с небольшим количеством водяного пара и подогревается до температуры, целесообразно в диапазоне 350-700°С, предпочтительно между 350 и 530°С, и пропускается над низкотемпературным катализатором парового риформинга, который предпочтительно обладает активностью в процессе парового риформинга при температуре ниже 650°С, более предпочтительно ниже 550°С. Давление, при котором проводится стадия (а), предпочтительно находится между 20 и 100 бар (2-10 МПа), предпочтительно между 40 и 70 бар (4-7 МПа). Предпочтительно это давление приблизительно является таким же, что и давление, при котором проводится стадия (с). Предпочтительно молярное соотношение пара к углероду (в виде углеводорода и СО) составляет меньше 1 и более предпочтительно между 0,1 и 1.

Катализатор риформинга на стадии (а) является подходящим катализатором риформинга. Подходящими катализаторами риформинга для низкотемпературной стадии предварительного парового риформинга (а) являются катализаторы, содержащие оксидный материал носителя, целесообразно оксид алюминия, и металлы из группы, содержащей Pt, Ni, Ru, Ir, Pd и Со. Примеры подходящих катализаторов представляют собой катализатор - никель на оксиде алюминия, как, например, промышленно доступные катализаторы предварительного риформинга от фирм Johnson Matthey, Haldor Topsoe, BASF и Sued Chemie, или катализатор - рутений на оксиде алюминия, который представляет собой промышленно доступный катализатор от фирмы Osaka Gas Engineering.

Стадию (а) осуществляют в адиабатическом режиме. Таким образом, газообразное сырье и пар нагревают до желательной температуры на входе и пропускают через слой катализатора. Высшие углеводороды, содержащие 2 или больше атомов углерода, будут взаимодействовать с паром с целью получения оксидов углерода и водорода. В то же самое время происходит процесс метанирования оксидов углерода водородом с образованием метана. Суммарный результат заключается в том, что высшие углеводороды превращаются в метан с образованием некоторого количества водорода и оксидов углерода. Кроме того, может в некоторой степени протекать эндотермический риформинг метана, однако, поскольку равновесие при столь низкой температуре смещено в сторону образования метана, количество такого метана риформинга является небольшим, так что продукт на этой стадии представляет собой газ, обогащенный метаном. Тепло, необходимое для риформинга высших углеводородов, предоставляется за счет теплового эффекта экзотермического метанирования оксидов углерода (образовавшихся за счет парового риформинга метана и высших углеводородов) и/или за счет физического тепла сырья и пара, поступающих в слой катализатора. Поэтому температура будет определяться температурой и составом смеси сырье/пар, и может быть выше или ниже входной температуры. Эти условия должны быть выбраны таким образом, чтобы температура на выходе была ниже предела, установленного деактивацией катализатора. Хотя некоторые обычно применяемые катализаторы риформинга деактивируются при температуре приблизительно выше 550°С, другие катализаторы, которые могут быть использованы, могут выдерживать температуру приблизительно вплоть до 700°С. Предпочтительно температура на выходе находится между 350 и 530°С.

Предпочтительно температуру на стадии (а) регулируют, устанавливая количество легкого потока, которое рециркулирует на стадию (а). Обнаружено, что состав легкого потока является таким, что он взаимодействует в экзотермическом режиме на стадии (а). Предпочтительно этот состав легкого потока содержит между 5 и 30 мол.% монооксида углерода и между 5 и 30 мол.% водорода. Устанавливая количество легкого потока, которое рециркулирует на стадию (а), можно регулировать температуру, например за счет уменьшения этого количества, когда необходимо снизить температуру, и за счет увеличения этого количества, когда необходимо повысить температуру. Таким образом, путем рециркуляции легкого потока уменьшается потребность в предварительном нагревании газообразного сырья на стадии (а). Предпочтительно содержание легкого потока в общем сырье на стадии (а) составляет более 5 мол.% и более предпочтительно между 10 и 50 мол.%. Обнаружено, что путем осуществления процесса в указанном диапазоне достигается более выгодный контроль температуры на стадии (а).

На стадии (b) повышают температуру газообразной смеси предварительного риформинга, полученной на стадии (а), выше 650°С, более предпочтительно выше 700°С и еще более предпочтительно между 750 и 900°С. Предпочтительно нагревание может быть осуществлено путем косвенного теплообмена с горячими газами, например в факельном нагревателе. Очевидно, что в случае, когда поток, выходящий со стадии (а), имеет требуемую температуру, нагревание на стадии (b) будет представлять собой просто поддержание температуры газа выше минимального уровня, согласно способу настоящего изобретения.

В другом предпочтительном варианте осуществления нагревание осуществляется за счет косвенного теплообмена между потоком, выходящим со стадии (с) и газообразной смесью предварительного риформинга, полученной на стадии (а). Этот косвенный теплообмен может быть осуществлен, например, в кожухотрубном теплообменнике, в пластинчато-оребренном теплообменнике или в теплообменнике типа с флюидизированным слоем. Теплообменник с флюидизированным слоем является предпочтительным в ситуации, когда поток, выходящий из неполного окисления, имеет температуру выше 1000°С. С использованием теплообменника с флюидизированным слоем горячий газ быстро охлаждается за счет высокой нагрузки по твердому веществу в флюидизированном слое, который играет роль подвижного промежуточного материала между выходящим потоком и сырьем. В случае использования теплообменников других типов предпочтительно снижают температуру потока, выходящего со стадии (с), ниже 1000°С, более предпочтительно между 850 и 950°С, до использования указанного газа в указанном теплообменнике. Температуру целесообразно снижать путем закаливания, например водой или частью синтез-газа, который получен в способе согласно изобретению, причем этот газ имеет пониженную температуру, предпочтительно ниже 300°С. Альтернативно температура может быть снижена за счет косвенного теплообмена с кипящей водой, как, например, в котле-утилизаторе тепла, который описан, например, в документах WO-A-2005015105, US-A-4245696 и ЕР-А-774103. Кроме того, могут быть использованы комбинации вышеуказанных способов снижения температуры. Кроме того, возможным способом снижения температуры является охлаждение только части потока, выходящего со стадии (с), например, в вышеуказанном котле-утилизаторе тепла, и объединение неохлажденного потока, выходящего из стадии (с), и охлажденного потока, выходящего из стадии (с), чтобы получить газовую смесь для использования на стадии (b). За счет регулирования соотношения между выходящим потоком, который охлаждается и который обходит стадию охлаждения, можно регулировать температуру газовой смеси для использования на стадии (b).

Стадия (с) неполного окисления может быть осуществлена в соответствии с хорошо известными принципами, которые описаны, например, для способа газификации фирмы Shell в журнале Oil and Gas Journal, сентябрь 6, 1971, с.85-90. Примеры способов неполного окисления описаны в документах ЕР-А-291111, WO-A-9722547, WO-A-9639354 и WO-A-9603345. На стадии (с) способа согласно настоящему изобретению нагретое сырье предварительного риформинга, которое получено на стадии (b), контактирует с кислородсодержащим газом в условиях неполного окисления. Стадию (с) неполного окисления осуществляют в отсутствие катализатора, как в указанном выше случае способа газификации фирмы Shell. Таким образом, не наблюдаются какие-либо каталитические превращения при конверсии углеводородов в монооксид углерода и водород после того, как произошло неполное окисление. Такие способы также называются процессами некаталитического неполного окисления.

Кислородсодержащим газом может быть воздух (содержащий приблизительно 21% кислорода) и предпочтительно обогащенный кислородом воздух, целесообразно содержащий до 100 процентов кислорода, предпочтительно содержащий, по меньшей мере, 60 объемных процентов кислорода, более предпочтительно, по меньшей мере, 80 объемных процентов, более предпочтительно, по меньшей мере, 98 объемных процентов кислорода. Обогащенный кислородом воздух может быть получен с использованием криогенных технологий, или в качестве альтернативы, в способе на основе мембран, например, по способу, описанному в документе WO 93/06041.

Контактирование сырья с кислородсодержащим газом на стадии (с) предпочтительно осуществляют в горелке, расположенной наверху вертикально расположенного реакторного аппарата. Предпочтительно, температура кислорода, подаваемого в горелку, составляет выше, чем 200°С. Верхний предел этой температуры предпочтительно составляет 500°С. Газообразный продукт процесса некаталитического неполного окисления на стадии (с) имеет температуру между 1100 и 1500°С, предпочтительно между 1200 и 1400°С, которую измеряют на выходе из реактора, при молярном отношении Н2/СО, равном от 1,5 до 2,6, предпочтительно от 1,6 до 2,2.

Если поток, выходящий со стадии (с), не используется на стадии (b) в качестве горячего газа для теплообмена с газом предварительного риформинга, как описано выше, то температуру потока, выходящего со стадии (с), предпочтительно снижают в так называемом котле-утилизаторе тепла, который описан, например, в документах WO-A-2005015105, US-A-4245696 и ЕР-А-774103. В таком котле-утилизаторе тепла вода испаряется, и получается пар, и даже перегретый пар. Такой пар может найти удачное применение для генерации энергии и тому подобного. Часть указанного пара можно выгодно объединять с сырьем стадии (а). Смесь монооксида углерода и водорода, которая охлаждена в котле-утилизаторе тепла, предпочтительно может иметь температуру между 400 и 500°С. Предпочтительно этот поток используется с целью повышения температуры за счет косвенного теплообмена, особенно сырьевого природного газа, выше по потоку от стадии удаления серы, до температуры между 300 и 450°С. Смесь монооксида углерода и водорода предпочтительно охлаждается до температуры ниже температуры конденсации с целью достижения максимальной степени извлечения тепла, после чего текучая среда может поступать в водяной скруббер, в котором успешно удаляется сажа.

На стадии (d) осуществляется синтез Фишера-Тропша с использованием в качестве сырья газа, содержащего водород и монооксид углерода, который получен на стадии (с), где получается продукт синтеза. Стадию (d) целесообразно проводят в одну или несколько стадий, на которых смесь водорода и монооксида углерода, по меньшей мере частично, превращается в жидкие углеводороды в присутствии катализатора синтеза Фишера-Тропша. Этот катализатор предпочтительно содержит, по меньшей мере, один металл (соединение металла), выбранный из 8-й группы периодической таблицы. Предпочтительно каталитическими металлами являются железо и кобальт, особенно кобальт. Предпочтительно на стадии (d) получают довольно тяжелый продукт. При этом образуется относительно малое количество легких углеводородов, например побочных продуктов - C1-C4 углеводородов, что приводит к повышенной эффективности по углероду. Значительное количество тяжелых продуктов может быть получено с помощью катализаторов, которые хорошо известны из литературы, например кобальтовые катализаторы, промотированные ванадием или марганцем, в соответствующих условиях, то есть при относительно низкой температуре и относительно низких соотношениях Н2/СО. Любые углеводороды, полученные на стадии (d) и кипящие выше диапазона выкипания среднего дистиллята, могут быть превращены в средние дистилляты с помощью процессов гидрокрекинга/гидроизомеризации. На таких стадиях также может протекать гидрирование продукта, а также (отчасти) изомеризация продукта.

Как отмечено выше, синтез Фишера-Тропша предпочтительно проводится в присутствии катализатора, образующего значительные количества неразветвленных парафиновых углеводородов, кипящих выше диапазона выкипания среднего дистиллята. Образуются относительно небольшие количества кислородсодержащих соединений. Целесообразно процесс проводится при температуре от 150 до 300°С, предпочтительно от 190 до 260°С, и давлении от 20 до 100 бар, предпочтительно от 30 до 70 бар.

В процессе гидрокрекинга/гидроизомеризации предпочтительно, по меньшей мере, фракция, кипящая выше диапазона выкипания среднего дистиллята, подвергается гидрокрекингу и гидроизомеризации с получением фракций среднего дистиллята, с меньшим числом атомов углерода и имеющих повышенное содержание разветвленных парафинов, по сравнению с сырьем указанного реактора гидрокрекинга. Предпочтительно все С5 +, особенно все C10 + углеводороды подвергаются гидрокрекингу и гидроизомеризации с целью улучшения показателя текучести средних дистиллятов, особенно газойля, полученного в таком процессе. Подходящие процессы гидрокрекинга/гидроизомеризации описаны, например, в документах WO-A-200014179, ЕР-А-532118 и ЕР-А-776959. В указанном процессе гидрокрекинга/гидроизомеризации отходящий газ, содержащий водород и С1-С3 углеводороды, будет отделен от потока, выходящего со стадии гидрокрекинга/гидроизомеризации. Этот отходящий газ может найти применение в качестве топлива для необязательного факельного нагревателя на стадии (b), в качестве дополнительного сырья на стадии (а), или в качестве дополнительного сырья на стадии (с). В предпочтительном варианте осуществления отходящий газ используется на стадии (d), где водород используется в синтезе Фишера-Тропша.

Поток продукта, полученный на стадии (d), разделяется на относительно легкий поток и относительно тяжелый поток. Относительно легкий поток (отходящий газ) содержит, главным образом, непревращенный синтез-газ, инертные вещества, диоксид углерода и С1-С3, углеводороды, предпочтительно C1-C4 углеводороды. В соответствии с настоящим изобретением первая часть легкого потока рециркулирует на стадию (а) для того, чтобы подвергнуться предварительному риформингу, а вторая часть легкого потока рециркулирует непосредственно на стадию (с) для того, чтобы подвергнуться неполному окислению. Небольшой отбираемый поток не рециркулирует на стадию (а) и стадию (с) для того, чтобы предотвратить накопление инертных веществ в рециркулирующей газовой смеси. Примером эффективно отбираемого потока является использование части легкого потока в качестве топлива для факельного нагревателя на стадии (b), как описано выше для предпочтительного варианта осуществления настоящего изобретения.

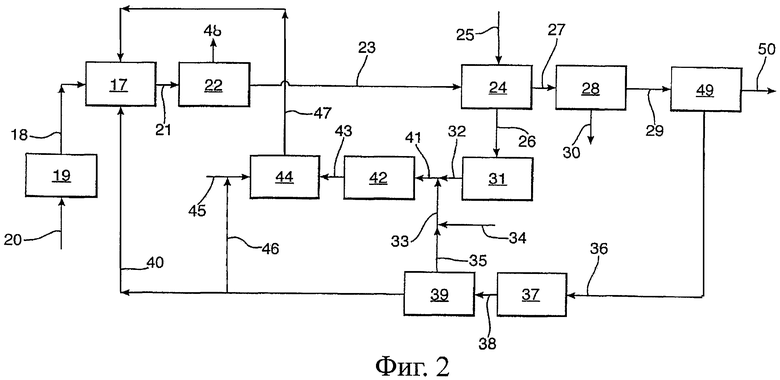

На фиг.1 показан вариант осуществления способа согласно настоящему изобретению. Природный газ (1) смешивается с частью газообразного потока (2) побочных продуктов со стадии (15) синтеза Фишера-Тропша с образованием сырья (3). Это сырье (3) и водяной пар поступают в реактор (4) предварительного риформинга, где получается поток (5) предварительного риформинга. Этот выходящий поток (5) нагревают до повышенной температуры в теплообменнике (6) с помощью потока (12), выходящего из реактора (11) неполного окисления. Нагретая смесь (7) предварительного риформинга, вместе с кислородом (9), поступает в горелку (8) реактора (11) неполного окисления. Кислород (9) предпочтительно нагревается в теплообменнике (10). С целью охлаждения этого выходящего потока до использования в теплообменнике (6) выходящий поток (12) охлаждается путем закалки частью охлажденного газообразного продукта (13). Также могут быть использованы другие способы охлаждения, которые описаны выше. Полученную смесь (14) водорода и монооксида углерода используют в реакторе (15) синтеза Фишера-Тропша с целью получения парафинового воскообразного продукта (16). Из парафинового воскообразного продукта (16) извлекают поток (2) газообразного побочного продукта и рециркулируют в реактор (4) и в горелку (8) как поток (2а).

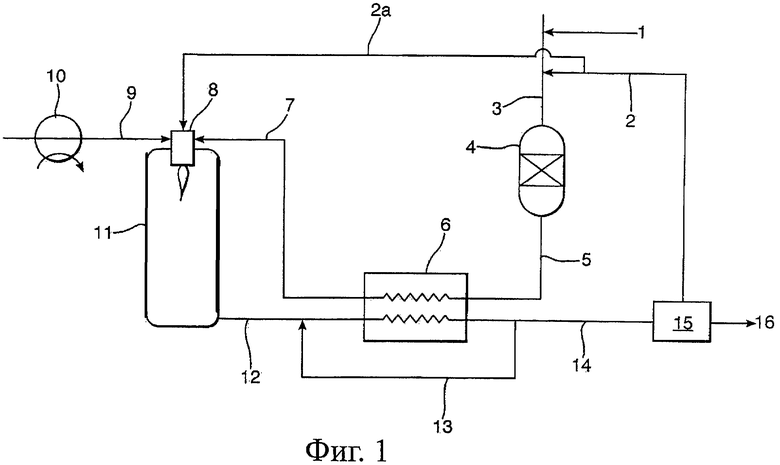

На фиг.2 показан другой предпочтительный вариант осуществления настоящего изобретения. В реактор (17) неполного окисления поступает подогретый кислород (18) и подогретая смесь (47) предварительного риформинга для того, чтобы получить газообразный продукт (21). Подогретый кислород (18) получают путем нагревания кислорода (20) в подогревателе (19) кислорода. Газообразный продукт (21), содержащий водород и монооксид углерода, охлаждают в теплообменнике (22) водой, которая превращается в пар (48), более предпочтительно в перегретый пар. Теплообменник (22) также называется котлом-утилизатором тепла, который описан ранее, например в документах WO-A-2005015105, US-A-4245696 и ЕР-А-774103. Трубопроводы для прохода газообразного продукта газ (21) в теплообменник (22) предпочтительно выполнены из сплава на основе металлического никеля, с целью предотвращения образования пыли металла. Примером подходящего металлического сплава является Alloy 693, который может быть получен от фирмы Special Metals Corporation, USA. Частично охлажденный газообразный продукт (23), имеющий температуру предпочтительно между 420 и 450°С, используется в теплообменнике (24) с целью повышения температуры природного газа (25) до нагретого потока природного газа (26), имеющего температуру приблизительно 380°С. Газообразный продукт (27), имеющий температуру ниже или немного выше температуры конденсации, поступает в скруббер (28) для того, чтобы удалить какую-либо остаточную сажу, образовавшуюся в реакторе (17) неполного окисления, и выделить очищенный газообразный продукт (29) и сточные воды (30). Газообразный продукт (29) поступает на стадию (49) синтеза Фишера-Тропша с получением продукта (50) синтеза Фишера-Тропша и легкого потока (36). Серу удаляют из подогретого природного газа (26) в установке (31) для удаления серы. Природный газ (32) с малым содержанием серы смешивается с паром высокого давления (34), чтобы получить смесь (41), которая, в свою очередь, применяется в качестве сырья в реакторе предварительного риформинга (42). Выходящий поток (43) из реактора предварительного риформинга (42), имеющий соответствующую температуру между 370 и 480°С, нагревается в подогревателе (44) сырья. Подогреватель (44) целесообразно представляет собой факельный нагреватель, который является печью, в которую поступает топливо - соответствующая смесь (45) горючего газа и воздуха. Подходящие горючие газы представляют собой топливный газ, природный газ или легкий поток (36), который получают непосредственно на стадии синтеза Фишера-Тропша или после компримирования в виде потока (46).

Кроме того, на фиг.2 показан легкий поток (36), который получают на стадии (49) синтеза Фишера-Тропша. Этот газообразный поток (36) сжимают в компрессоре (37) до давления, соответствующего уровню в реакторе (17) неполного окисления и в реакторе (42) предварительного риформинга. Компримированный поток (38) нагревают в подогревателе (39). Подогретый поток поступает непосредственно в горелку (горелки) реактора (17) неполного окисления как поток (40) и в реактор предварительного риформинга (42). Остаток этого легкого потока может быть необязательно использован в качестве топлива (46) в печи (44).

Настоящее изобретение будет проиллюстрировано следующими не ограничивающими примерами. В этих примерах материальные балансы рассчитаны с использованием моделей, которые наилучшим образом описывают действительность.

Пример 1

К природному газу (NG), имеющему состав, приведенный в таблице 1, подмешивают некоторое количество легкого потока, который получен на стадии синтеза Фишера-Тропша (HOG) и имеет состав, приведенный в таблице 1. Температуру на выходе потока, покидающего слой катализатора риформинга, рассчитывают с использованием термодинамической модели. В этих расчетах в качестве входной величины используется температура сырья 350°С. Как видно из фиг.3, температура в слое катализатора возрастает с увеличением содержания HOG в сырье. Это показывает, что путем варьирования содержания HOG в сырье реактора предварительного риформинга можно регулировать температуру указанной стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 2006 |

|

RU2404117C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2007 |

|

RU2437830C2 |

| СПОСОБ ПУСКА ПРОЦЕССА ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2006 |

|

RU2414445C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОТОКА УГЛЕВОДОРОДНОГО ПРОДУКТА ИЗ ПОТОКА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И СООТВЕТСТВУЮЩАЯ УСТАНОВКА | 2015 |

|

RU2695197C1 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ФИШЕРА-ТРОПША | 2006 |

|

RU2409608C2 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНВЕРСИИ СИНТЕЗ-ГАЗА (ВАРИАНТЫ) | 2006 |

|

RU2412226C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОГО ПРОДУКТА | 2012 |

|

RU2617499C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ФИШЕРА-ТРОПША ДЛЯ СОСТАВЛЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА С ПРИМЕНЕНИЕМ УСЛОВИЙ GTL | 2013 |

|

RU2665691C2 |

| РЕГУЛИРОВАНИЕ СОСТАВА СИНТЕЗ-ГАЗА В УСТАНОВКЕ ПАРОВОГО РИФОРМИНГА МЕТАНА | 2010 |

|

RU2544666C2 |

| ЧАСТИЧНОЕ ОКИСЛЕНИЕ МЕТАНА И ВЫСШИХ УГЛЕВОДОРОДОВ В ПОТОКАХ СИНТЕЗ-ГАЗА | 2012 |

|

RU2600373C2 |

Изобретение относится к способу получения продукта синтеза Фишера-Тропша из газообразной смеси углеводородов, содержащей метан, этан и, необязательно, углеводороды с более высоким числом атомов углерода, в которой содержание метана составляет по меньшей мере 60 об.%, путем осуществления следующих стадий: (а) адиабатический предварительный риформинг углеводородной смеси в присутствии катализатора риформинга, содержащего оксидный материал носителя и металл, который выбирают из группы, состоящей из Pt, Ni, Ru, Ir, Pd и Со, с целью превращения этана и необязательных углеводородов с более высоким числом атомов углерода в метан, диоксид углерода и водород, (b) нагревание газообразной смеси, полученной на стадии (а), до температуры выше, чем 650°С, (с) осуществление некаталитического неполного окисления путем введения в контакт нагретой смеси со стадии (b) с источником кислорода в реакторной горелке, с образованием выходящего из реактора потока, имеющего температуру между 1100 и 1500°С, (d) осуществление синтеза Фишера-Тропша с использованием в качестве сырья газа, содержащего водород и монооксид углерода, который получен на стадии (с) и (е) где продукт синтеза, полученный на стадии (d), разделяют на относительно легкий поток и относительно тяжелый поток, причем относительно тяжелый поток содержит продукт синтеза Фишера-Тропша, а относительно легкий поток содержит непревращенный синтез-газ, инертные вещества, диоксид углерода и C1-С3 углеводороды, и где первую часть легкого потока рециркулируют на стадию (а) для того, чтобы подвергнуть ее предварительному риформингу, и где вторую часть легкого потока рециркулируют в реакторную горелку стадии (с) для того, чтобы подвергнуть ее неполному окислению, и где температуру на стадии (а) регулируют, устанавливая количество легкого потока, которое рециркулируют на стадию (а). Настоящий способ является усовершенствованным процессом получения продукта Фишера-Тропша, в котором снижено потребление кислорода. 9 з.п. ф-лы, 1 табл., 3 ил.

1. Способ получения продукта синтеза Фишера-Тропша из газообразной смеси углеводородов, содержащей метан, этан и, необязательно, углеводороды с более высоким числом атомов углерода, в которой содержание метана составляет по меньшей мере 60 об.%, путем осуществления следующих стадий:

(a) адиабатический предварительный риформинг углеводородной смеси в присутствии катализатора риформинга, содержащего оксидный материал носителя и металл, который выбирают из группы, состоящей из Pt, Ni, Ru, Ir, Pd и Со, с целью превращения этана и необязательных углеводородов с более высоким числом атомов углерода в метан, диоксид углерода и водород,

(b) нагревание газообразной смеси, полученной на стадии (а), до температуры выше, чем 650°С,

(c) осуществление некаталитического неполного окисления путем введения в контакт нагретой смеси со стадии (b) с источником кислорода в реакторной горелке, с образованием выходящего из реактора потока, имеющего температуру между 1100 и 1500°С,

(d) осуществление синтеза Фишера-Тропша с использованием в качестве сырья газа, содержащего водород и монооксид углерода, который получен на стадии (с) и

(e) где продукт синтеза, полученный на стадии (d), разделяют на относительно легкий поток и относительно тяжелый поток, причем относительно тяжелый поток содержит продукт синтеза Фишера-Тропша, а относительно легкий поток содержит непревращенный синтез-газ, инертные вещества, диоксид углерода и C1-С3 углеводороды, и где первую часть легкого потока рециркулируют на стадию (а) для того, чтобы подвергнуть ее предварительному риформингу, и где вторую часть легкого потока рециркулируют в реакторную горелку стадии (с) для того, чтобы подвергнуть ее неполному окислению, и где температуру на стадии (а) регулируют, устанавливая количество легкого потока, которое рециркулируют на стадию (а).

2. Способ по п.1, в котором количество легкого потока, которое рециркулируют на стадию (а), является таким, что температура газа, полученного на стадии (а), находится между 350 и 530°С.

3. Способ по п.1, в котором молярное соотношение пара к углероду (в виде углеводорода и СО) на стадии (а) находится между 0,1 и 1.

4. Способ по п.1, в котором температуру газообразной смеси на стадии (b) повышают до температуры между 750 и 900°С.

5. Способ по п.1, в котором нагревание на стадии (b) осуществляют путем косвенного теплообмена между потоком, выходящим со стадии (с), и газообразной смесью предварительного риформинга, полученной на стадии (а).

6. Способ по п.1, в котором нагревание на стадии (b) осуществляют в факельном нагревателе.

7. Способ по п.1, в котором стадию (с) осуществляют путем введения в контакт нагретой на стадии (b) смеси с кислородсодержащим газом в горелке, расположенной наверху вертикально расположенного реакторного аппарата, с образованием выходящего из реактора потока, имеющего температуру между 1200 и 1400°С и молярное соотношение Н2/СО от 1,6 до 2,2.

8. Способ по п.1, в котором легкий поток содержит между 5 и 30 мол.% монооксида углерода и между 5 и 30 мол.% водорода.

9. Способ по п.1, в котором содержание легкого потока в суммарном сырье на стадии (а) находится между 5 и 50 мол.%.

10. Способ по одному из пп.1-9, в котором относительно тяжелый поток содержит продукт синтеза Фишера-Тропша, полученный на стадии (d), и подвергается стадии гидрокрекинга с образованием газойля в качестве продукта.

| US 2001051662 A1, 13.12.2001 | |||

| WO 03000627 A2, 03.01.2003 | |||

| WO 2004096952 A1, 11.11.2004 | |||

| WO 2005000736 A1, 06.01.2005 | |||

| WO 03051769 A1, 26.06.2003 | |||

| WO 2006097440 A1, 21.09.2006 | |||

| СПОСОБ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА | 2001 |

|

RU2258029C2 |

| RU 2001110185 A1, 20.04.2003 | |||

| СПОСОБ ПРЕВРАЩЕНИЯ ПРИРОДНОГО ГАЗА В ВЫСШИЕ УГЛЕВОДОРОДЫ | 2000 |

|

RU2247701C2 |

Авторы

Даты

2011-09-27—Публикация

2007-03-05—Подача