Изобретение относится к неорганической химии и может быть использовано для получения разного состава слоистых соединений графита с различными щелочными металлами.

Цель изобретения - повышение чистоты получаемого продукта

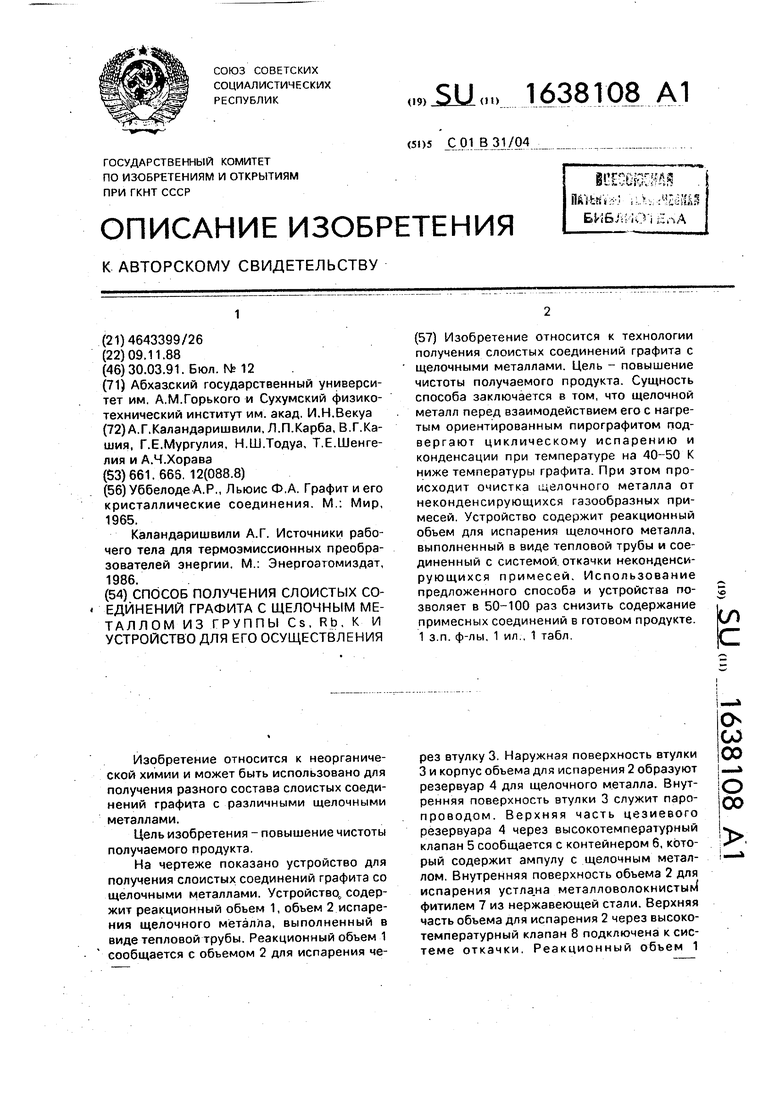

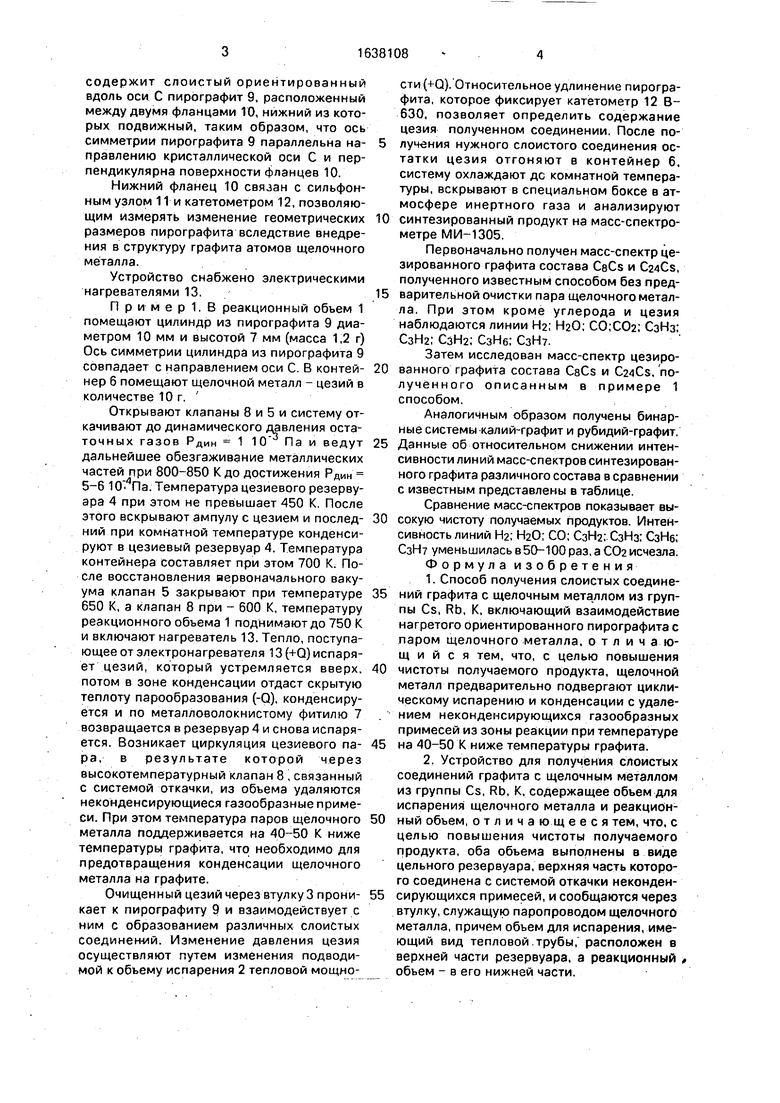

На чертеже показано устройство для получения слоистых соединений графита со щелочными металлами. Устройство,, содержит реакционный обьем 1, объем 2 испарения щелочного металла, выполненный в виде тепловой трубы. Реакционный объем 1 сообщается с объемом 2 для испарения через втулку 3 Наружная поверхность втулки 3 и корпус объема для испарения 2 образуют резервуар 4 для щелочного металла. Внутренняя поверхность втулки 3 служит паропроводом. Верхняя часть цезиевого резервуара 4 через высокотемпературный клапан 5 сообщается с контейнером 6, который содержит ампулу с щелочным металлом Внутренняя поверхность объема 2 для испарения устла.на металловолокнистым фитилем 7 из нержавеющей стали. Верхняя часть объема для испарения 2 через высокотемпературный клапан 8 подключена к системе откачки Реакционный объем 1

о

СА 00

О 00

содержит слоистый ориентированный вдоль оси С пирогрэфит 9, расположенный между двумя фланцами 10, нижний из которых подвижный, таким образом, что ось симметрии пирографитэ 9 параллельна направлению кристаллической оси С и перпендикулярна поверхности фланцев 10.

Нижний фланец 10 связан с сильфон- ным узлом 11 и катетометром 12, позволяющим измерять изменение геометрических размеров пирографита вследствие внедрения в структуру графита атомов щелочного металла.

Устройство снабжено электрическими нагревателями 13.

Пример1.В реакционный объем 1 помещают цилиндр из пирографита 9 диаметром 10 мм и высотой 7 мм (масса 1,2 г) Ось симметрии цилиндра из пирографита 9 совпадает с направлением оси С. В контейнер 6 помещают щелочной металл - цезий в количестве 10 г.

Открывают клапаны 8 и 5 и систему откачивают до динамического давления оста- точных газов Рдин 1 Ю Па и ведут дальнейшее обезгаживание металлических частей при 800-850 К до достижения РДИн 5-6 10 Па. Температура цезиевого резервуара 4 при этом не превышает 450 К. После этого вскрывают ампулу с цезием и последний при комнатной температуре конденсируют в цезиевый резервуар 4. Температура контейнера составляет при этом 700 К. После восстановления первоначального вакуума клапан 5 закрывают при температуре 650 К, а клапан 8 при - 600 К, температуру реакционного объема 1 поднимают до 750 К и включают нагреватель 13. Тепло, поступающее от электронагревателя 13 (+Q) испаряет цезий, который устремляется вверх, потом в зоне конденсации отдаст скрытую теплоту парообразования (-Q), конденсируется и по металловолокнистому фитилю 7 возвращается в резервуар 4 и снова испаряется. Возникает циркуляция цезиевого пара, в результате которой через высокотемпературный клапан 8 , связанный с системой откачки, из объема удаляются неконденсирующиеся газообразные примеси. При этом температура паров щелочного металла поддерживается на 40-50 К ниже температуры графита, что необходимо для предотвращения конденсации щелочного металла на графите.

Очищенный цезий через втулку 3 проникает к пирографиту 9 и взаимодействует с ним с образованием различных слоистых соединений. Изменение давления цезия осуществляют путем изменения подводимой к объему испарения 2 тепловой мощности (+Q). Относительное удлинение пирографита, которое фиксирует катетометр 12В- 630, позволяет определить содержание цезия полученном соединении. После получения нужного слоистого соединения остатки цезия отгоняют в контейнер 6. систему охлаждают до комнатной температуры, вскрывают в специальном боксе в атмосфере инертного газа и анализируют

0 синтезированный продукт на масс-спектрометре МИН 305.

Первоначально получен масс-спектр це- зированного графита состава CeCs и C24Cs, полученного известным способом без пред5 варительной очистки пара щелочного метал- ла. При этом кроме углерода и цезия наблюдаются линии Нг; НаО; СО;С02; СзНз; СзН2; СзН2, СзНе; СзНу.

Затем исследован масс-спектр цезиро0 ванного графита состава CaCs и , по- лученного описанным в примере 1 способом.

Аналогичным образом получены бинарные системы калий-графит и рубидий-графит.

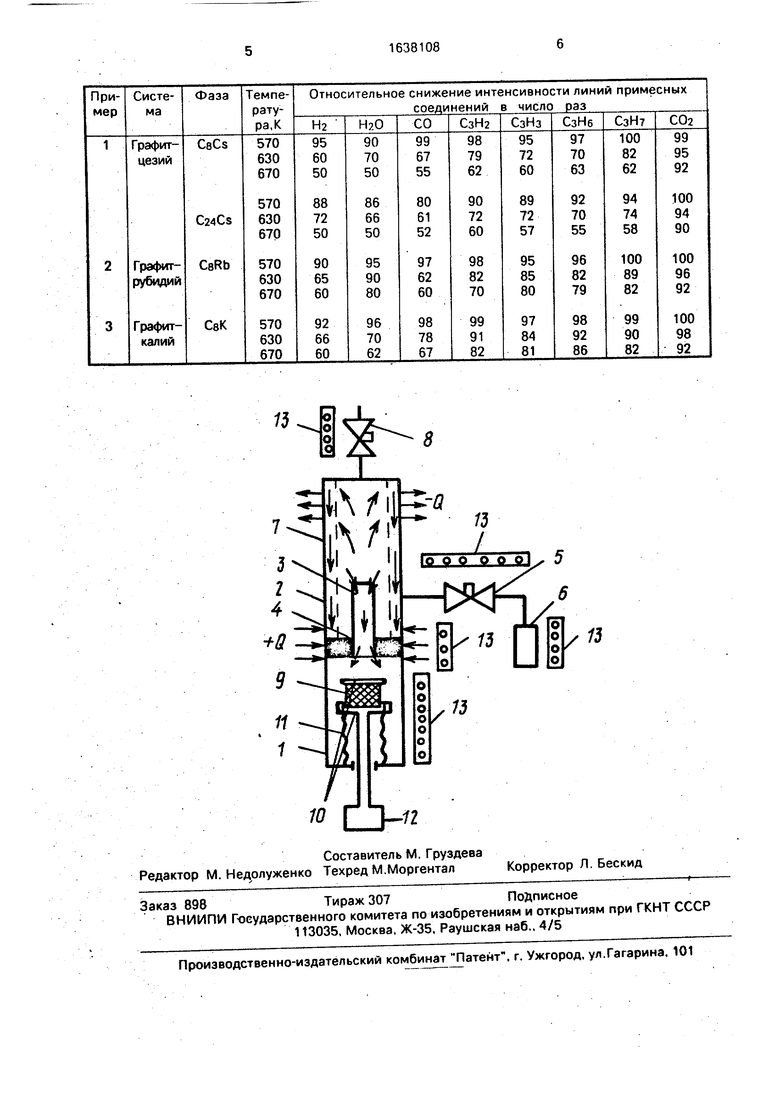

5 Данные об относительном снижении интенсивности линий масс-спектров синтезированного графита различного состава в сравнении с известным представлены в таблице.

Сравнение масс-спектров показывает вы0 сокую чистоту получаемых продуктов. Интенсивность линий Н2; Н20; СО; СзН2: СзНз; СзНе; СзН уменьшилась в 50-100 раз. а С02 исчезла. Формула изобретения

1.Способ получения слоистых соедине- 5 ний графита с щелочным металлом из группы Cs, Rb, К, включающий взаимодействие нагретого ориентированного пирографита с паром щелочного металла, отличающийся тем, что, с целью повышения

0 чистоты получаемого продукта, щелочной металл предварительно подвергают циклическому испарению и конденсации с удалением неконденсирующихся газообразных примесей из зоны реакции при температуре

5 на 40-50 К ниже температуры графита.

2.Устройство для получения слоистых соединений графита с щелочным металлом из группы Cs, Rb, К, содержащее объем для испарения щелочного металла и реакцион0 ный объем, отличающееся тем, что, с целью повышения чистоты получаемого продукта, оба объема выполнены в виде цельного резервуара, верхняя часть которого соединена с системой откачки неконден5 сирующихся примесей, и сообщаются через втулку, служащую паропроводом щелочного металла, причем объем для испарения, имеющий вид тепловой трубы, расположен в верхней части резервуара, а реакционный , объем - в его нижней части.

15

13

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ В ГРАФИТЕ ГРАФЕНОВЫХ ЯЧЕЕК С РАЗНОРОДНЫМИ ИНТЕРКАЛИРОВАННЫМИ ДОБАВКАМИ | 2011 |

|

RU2466087C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПАРА ЦЕЗИЯ В ТЕРМОЭММИСИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2464668C1 |

| Резистивный материал | 1986 |

|

SU1394242A1 |

| ГЕНЕРАТОР РАБОЧЕГО ТЕЛА ДЛЯ ТЕРМОЭМИССИОННЫХ ПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2072582C1 |

| Устройство для гравиметрического контроля сорбции щелочных металлов активными сорбентами | 1988 |

|

SU1601562A1 |

| ИСТОЧНИК ПАРА ЦЕЗИЯ ДЛЯ ТЕРМОЭМИССИОННОГО ПРЕОБРАЗОВАТЕЛЯ | 1995 |

|

RU2089970C1 |

| Генератор пара цезия для термоэмиссионного преобразования | 1991 |

|

SU1786536A1 |

| БЛОК ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ СО ЩЕЛОЧНЫМ МЕТАЛЛОМ | 2011 |

|

RU2456699C1 |

| Резистивный материал | 1980 |

|

SU1086466A1 |

| СПОСОБ ОЧИСТКИ ИНЕРТНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430770C1 |

Изобретение относится к технологии получения слоистых соединений графита с щелочными металлами. Цель - повышение чистоты получаемого продукта. Сущность способа заключается в том, что щелочной металл перед взаимодействием его с нагретым ориентированным пирографитом подвергают циклическому испарению и конденсации при температуре на 40-50 К ниже температуры графита При этом происходит очистка щелочного металла от неконденсирующихся газообразных примесей Устройство содержит реакционный объем для испарения щелочного металла, выполненный в виде тепловой трубы и соединенный с системой откачки неконденсирующихся примесей. Использование предложенного способа и устройства позволяет в 50-100 раз снизить содержание примесных соединений в готовом продукте 1 з п ф-лы, 1 ил 1 табл сл

| Уббелоде А.Р., Льюис Ф.А Графит и его кристаллические соединения | |||

| М | |||

| Мир, 1965 | |||

| Каландаришвили А.Г | |||

| Источники рабочего тела для термоэмиссионных преобразователей энергии | |||

| М | |||

| Энергоатомиздат, 1986. |

Авторы

Даты

1991-03-30—Публикация

1988-11-09—Подача