Изобретение относится к способам и устройствам общего назначения для осуществления различных физических и химических процессов, в частности к массообменным устройствам для перемешивания однокомпонентных жидкостей, а также смешивания двух и более жидких компонентов, например взаимно гидрофобных (вода-мазут), перед подачей в топочные устройства котлов, а также может быть использовано для подготовки продукции нефтяной скважины (смеси нефти, воды и попутного газа) перед подачей в расходоизмерительные установки.

Известен статический смеситель, содержащий корпус с коническими днищами с патрубками для ввода основного и подмешиваемого компонентов и вывода готового продукта и размещенные в нем смесительные элементы, выполненные в виде кососрезанных отрезков труб, внешний диаметр которых меньше внутреннего диаметра корпуса смесителя и установленных под его углом к его продольной оси. При этом каждый смесительный элемент снабжен установленным внутри вдоль его оси средством для интенсификации процесса смешивания, выполненным в виде продольной перегородки, установленной под углом к его продольной оси с равномерным смещением по ее разные стороны на величину 0,1…0,4 его радиуса. Средство для интенсификации процесса смешивания выполнено в виде направляющей лопатки, установленной внутри вдоль его оси так, что выходной ее конец повернут к входному на угол 30…90° (патент РФ №2133143, МПК 6 B01F 5/00, 1999 г.).

Недостатком указанного смесителя является низкое качество смешения, особенно при низких скоростях движения жидкости в ее проточной части и сложность конструкции.

Известен смеситель непрерывного действия для жидкостей, выбранный в качестве прототипа, содержащий корпус в виде трубы, загрузочную и разгрузочную крышки, закрепленный в корпусе набор рабочих элементов из отрезков металлических или пластмассовых полос, изогнутых под углом и закрепленных в корпусе так, что задняя торцевая кромка одного элемента повернута на 90° относительно торцевой кромки следующего, выполненный в виде сборного узла с возможностью размещения его в корпусе с гарантированным кольцевым зазором, при этом каждый рабочий элемент представляет из себя отрезок двухзаходного винта с центральным сердечником и длиной, равной половине хода винтовой линии, причем в сердечнике каждого рабочего элемента на переднем и заднем торцах выполнены отверстия для соединения рабочих элементов с помощью стержней и фиксирующих штифтов, а весь сборный узел фиксируется от проворота в корпусе торцовой шпонкой, укрепленной в сердечнике первого рабочего элемента и взаимодействующей с ответным пазом в загрузочной крышке. В смесителе отношение площади кольцевого зазора между винтовой поверхностью рабочих элементов и внутренней поверхностью трубы корпуса к площади поперечного сечения активной зоны смесителя не должно превышать заданного допустимого разброса компонентов в готовой смеси (Патент РФ №2280499, МПК B01F 5/00, 2006 г.).

При протекании жидкости через смеситель рабочие элементы делят поток напополам без дополнительного перемешивания, что обуславливает низкое качество смешения, особенно при низких скоростях движения жидкости в ее проточной части, а выполнение смесительных элементов в виде сборного узла с использованием соединительных стержней и штифтов усложняет конструкцию, что также является недостатком.

Предлагаемым изобретением решается задача повышения качества смешения при относительно простом конструктивном исполнении смесительного элемента.

Для достижения этого технического результата в массообменном устройстве, содержащем корпус в виде трубы, один или несколько патрубков для ввода компонентов, патрубок для вывода смеси, смесительный элемент, состоящий из одной или нескольких полос, свернутых по винтовой линии, последние выполнены в виде лент в основном прямоугольного сечения, скрученных с образованием винтовых передней и тыльной поверхностей по отношению к транспортируемым компонентам, имеющих центральную и крайние части, простирающиеся вдоль ее длины, причем, по меньшей мере, вдоль одного края перпендикулярно расположены прорези, начиная от наружной кромки до сквозных отверстий, центры которых размещены на расстоянии не более четверти внутреннего диаметра корпуса, с формированием лепестков прямоугольной, преимущественно квадратной формы, продольные кромки которых повернуты в противоположную сторону относительно центральной скрученной части ленты.

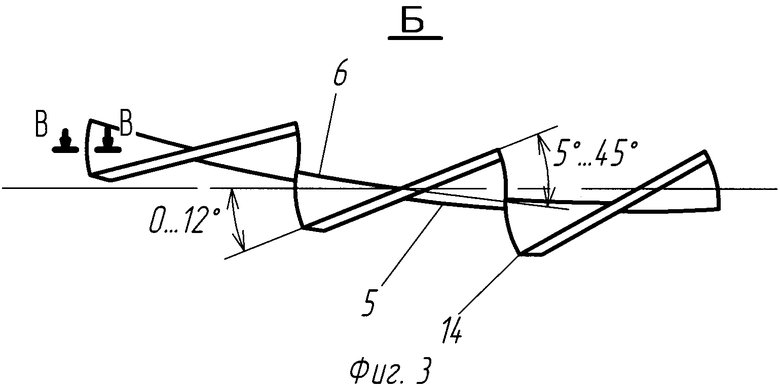

При этом продольные кромки лепестков повернуты на угол 5…45 градусов относительно основания и на угол не более 12 градусов относительно центральной оси корпуса, а передние по направлению потока кромки лепестков заострены съемом материала с тыльной стороны.

Кроме этого при выполнении смесительного элемента из одной ленты сквозные отверстия противоположных краев размещены в шахматном порядке.

Отличительными признаками предлагаемого массообменного устройства от указанного выше известного, наиболее близкого к нему, является выполнение свернутых по винтовой линии полос в виде лент в основном прямоугольного сечения, скрученных с образованием винтовых передней и тыльной поверхностей по отношению к транспортируемым компонентам, имеющих центральную и крайние части, простирающиеся вдоль ее длины, причем, по меньшей мере, вдоль одного края перпендикулярно расположены прорези, начиная от наружной кромки до сквозных отверстий, центры которых размещены на расстоянии не более четверти внутреннего диаметра корпуса, с формированием лепестков прямоугольной, преимущественно квадратной формы, продольные кромки которых повернуты в противоположную сторону относительно центральной скрученной части ленты.

Благодаря наличию этих признаков внутри трубопровода в полостях, ограниченных поверхностями лент и внутренними поверхностями корпуса, образуются прецессирующие по спиральной линии вихревые потоки с зонами повышенного давления у передних поверхностей и пониженного давления с тыльной стороны, обеспечивая тем самым непрерывное перетекание (массообмен) между соседними полостями и вовлечение перетекшей массы в основной поток.

Поворот продольных кромок лепестков на угол 5…45 градусов относительно основания и на угол не более 12 градусов относительно центральной оси корпуса, а также заострение передних по направлению потока кромок лепестков съемом материала с тыльной стороны обеспечивает высокий градиент касательных напряжений между слоями жидкости из-за разнонаправленных векторов скорости у основания и периферии лепестков, что вызывает дополнительную деформацию объема и, соответственно, перемешивание (массообмен) при безотрывном перетекании смеси через ленту смесителя между соседними проточными направляющими с меньшими гидравлическими потерями.

Размещение сквозных отверстий противоположных краев в шахматном порядке увеличивает длину ослабленного сечения и увеличивает тем самым прочность при выполнении смесительного элемента из одной ленты.

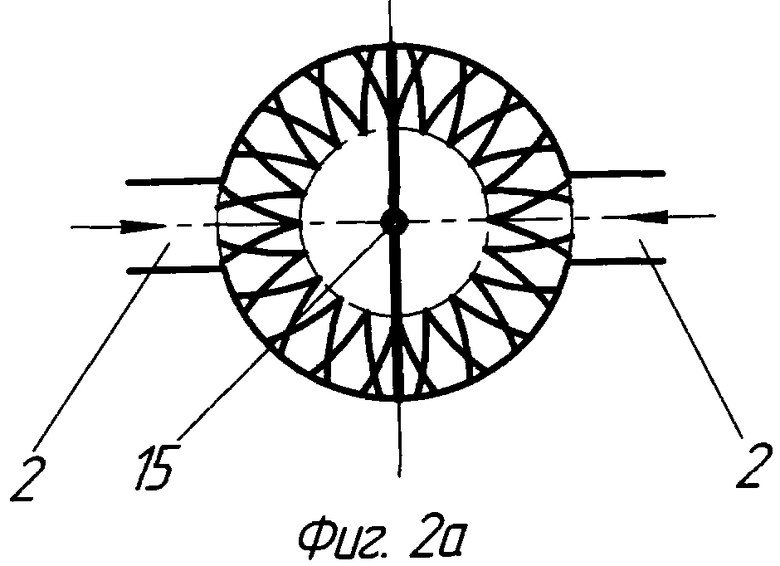

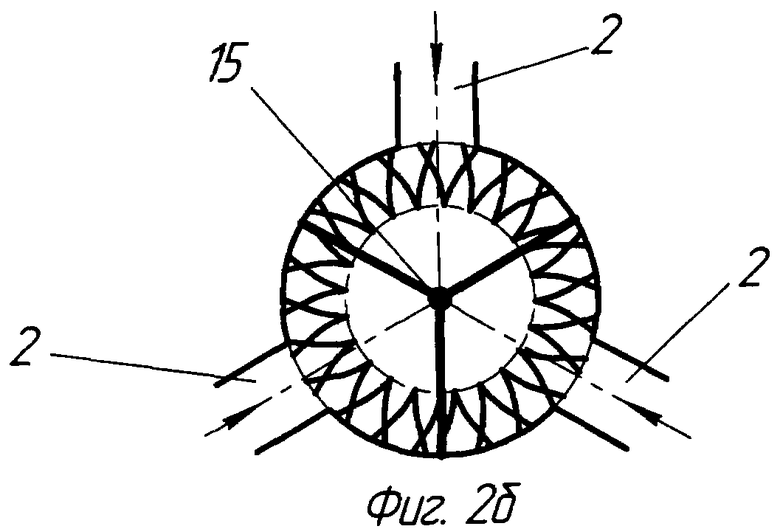

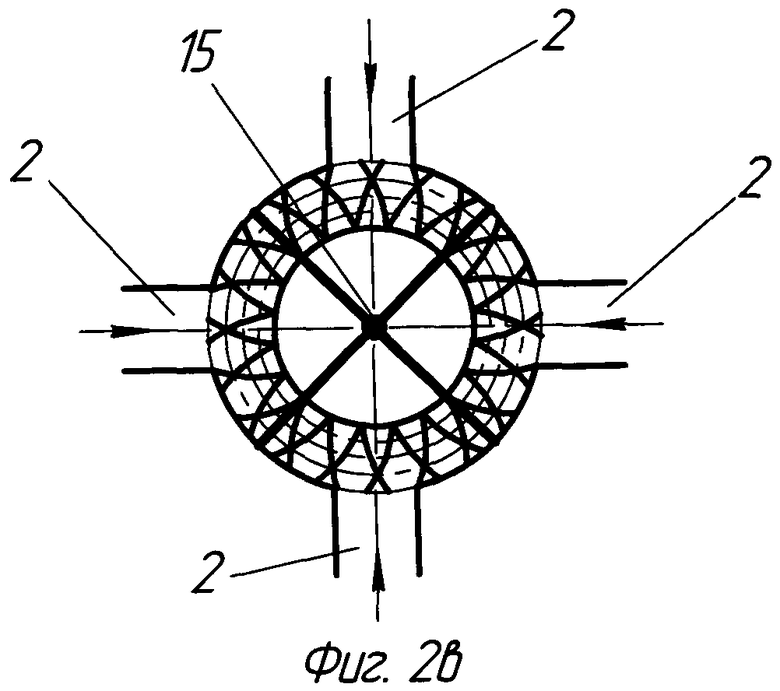

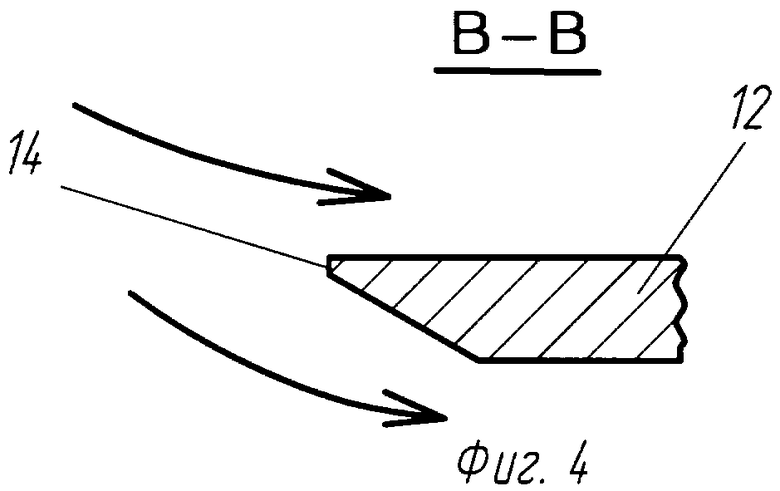

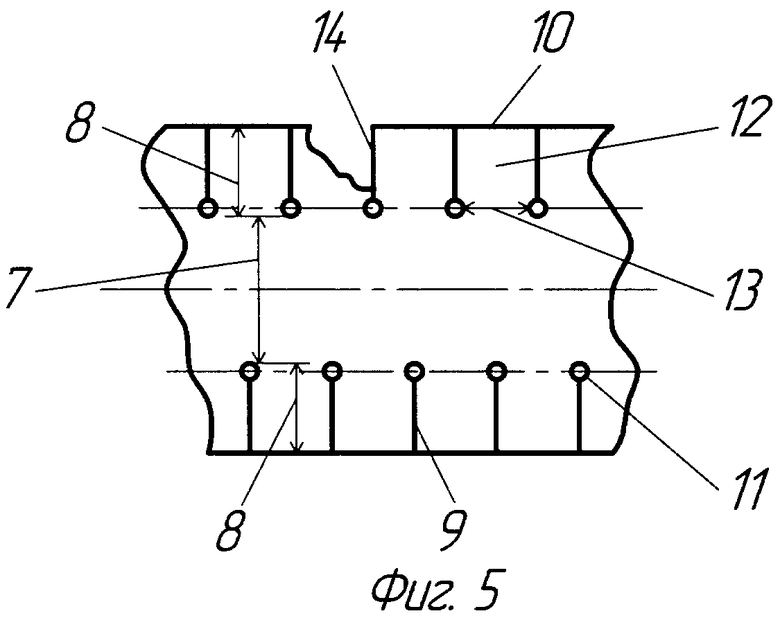

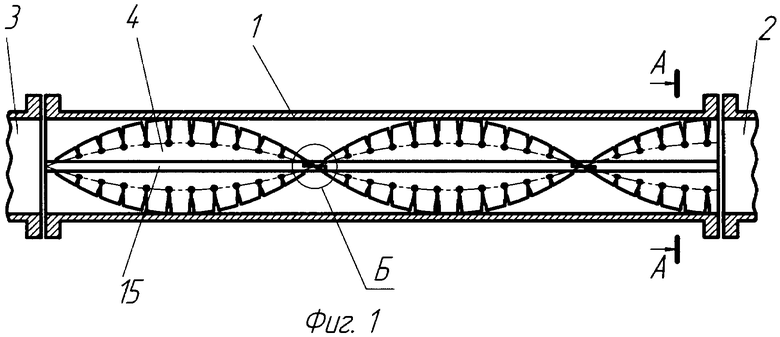

На фиг.1 представлен продольный разрез массообменного устройства; на фиг.2 - поперечный разрез А-А фиг.1, схемы размещения патрубков ввода смешиваемых компонентов, 2а - ввод двух компонентов, 2б - ввод трех компонентов, 2в - ввод четырех компонентов; на фиг.3 - вид Б фиг.1; на фиг.4 - сечение В-В фиг.3; на фиг.5 представлена развертка ленты.

Массообменное устройство содержит корпус 1 в виде трубы, один или несколько патрубков 2 для ввода компонентов, патрубок 3 для вывода смеси, смесительный элемент, состоящий из одной или нескольких полос 4, свернутых по винтовой линии и выполненных в виде лент в основном прямоугольного сечения, скрученных с образованием винтовых передней 5 и тыльной 6 поверхностей по отношению к транспортируемым компонентам, имеющих центральную 7 и крайние 8 части, простирающиеся вдоль ее длины, причем, по меньшей мере, вдоль одного края перпендикулярно расположены прорези 9, начиная от наружной кромки 10 до сквозных отверстий 11, центры которых размещены на расстоянии не более четверти внутреннего диаметра корпуса 1, с формированием лепестков 12 прямоугольной, преимущественно квадратной, формы, продольные (наружные) кромки 10 которых повернуты в противоположную сторону относительно центральной скрученной части 7 ленты. В устройстве продольные кромки лепестков 12 повернуты на угол 5…45 градусов относительно основания 13 и на угол не более 12 градусов относительно центральной оси корпуса 1, а передние по направлению потока кромки 14 лепестков заострены съемом материала с тыльной стороны. В случае выполнения смесительного элемента из одной ленты сквозные отверстия 11 противоположных краев размещены в шахматном порядке. При выполнении смесительного элемента из нескольких полос (лент) 4 последние могут быть соединены между собой путем прикрепления к центральному стержню 15, например методом сварки. Выполнение поперечного сечения ленты прямоугольной формы существенно упрощает конструкцию и позволяет изготовить устройство на доступном оборудовании. В особых случаях, возможно формирование поперечного сечения ленты овальной (бочкообразной) формы, что повысит прочность центральной части 7 и массообменного устройства в целом.

Массообменное устройство работает следующим образом.

Подлежащие перемешиванию компоненты через один (расслоенные смеси) или несколько (по количеству компонентов) патрубков 2 поступают в полости массообменного устройства, ограниченные поверхностями лент 4 и внутренними поверхностями корпуса 1, и приобретают движение по спиральной линии с образованием прецессирующих вихревых потоков с зонами повышенного давления у передних 5 поверхностей и пониженного давления с тыльной 6 стороны лент 4, обеспечивая тем самым непрерывное перетекание (массообмен) между соседними полостями и вовлечение перетекшей массы в основной вихревой поток, где происходит перемешивание. Интенсификации перемешивания также способствует поворот продольных кромок 10 лепестков 12 на угол 5…45 градусов относительно основания и на угол не более 12 градусов относительно центральной оси корпуса 1. При этом обеспечивается высокий градиент касательных напряжений между слоями жидкости из-за разнонаправленных векторов скорости у основания 13 и периферии 10 лепестков 12, что вызывает дополнительную деформацию объема и, соответственно, перемешивание (массообмен) компонентов смеси. Заострением передних по направлению потока кромок 14 лепестков съемом материала с тыльной стороны осуществляется безотрывное перетекание смеси через ленту смесителя между соседними проточными направляющими лепестками 12 с меньшими гидравлическими потерями.

Реализация совокупности признаков, описанных в предлагаемом массообменном устройстве, позволяет обеспечить непрерывный интенсивный массообмен между полостями и внутри полостей, повысить тем самым качество смешения при относительно простом конструктивном исполнении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРТОПЕДИЧЕСКОЕ ТРЕНИРОВОЧНОЕ УСТРОЙСТВО | 1993 |

|

RU2084255C1 |

| Кровельная пешеходная дорожка | 2015 |

|

RU2615580C2 |

| РОТОРНЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2486951C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2004 |

|

RU2264966C1 |

| Культиватор редукционно-роторный секционный с комплектом вращающихся внутрипочвенных лопастей "ВИКОСТ" | 2018 |

|

RU2686621C1 |

| УСТРОЙСТВО ДЛЯ РАЗРАБОТКИ ПОДВИЖНОСТИ ПАЛЬЦЕВ НОГ И ИХ МАССАЖА | 1993 |

|

RU2084254C1 |

| Комплект унифицированных стоечно-корпусных принудительно-микровибрационных приводов модельных сборок со сменными почвообрабатывающими дисковыми орудиями и рабочими частями "ВИКОСТ" | 2016 |

|

RU2654869C1 |

| ЗАВИХРИТЕЛЬ РЕДУКТОРНЫЙ | 2010 |

|

RU2436618C1 |

| КОРМОПРИГОТОВИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2600009C1 |

| Устройство для получения кормовых гранул из стебельчатой массы | 2016 |

|

RU2636478C1 |

Изобретение относится к устройствам для перемешивания однокомпонентных жидкостей, а также смешивания двух и более жидких компонентов. Массообменное устройство содержит корпус 1 в виде трубы, один или несколько патрубков 2 для ввода компонентов, патрубок 3 для вывода смеси, смесительный элемент, состоящий из одной или нескольких полос 4, свернутых по винтовой линии и выполненных в виде лент прямоугольного сечения, скрученных с образованием винтовых передней 5 и тыльной 6 поверхностей по отношению к транспортируемым компонентам, имеющих центральную 7 и крайние 8 части, простирающиеся вдоль ее длины. По меньшей мере, вдоль одного края ленты перпендикулярно расположены прорези 9, начиная от наружной кромки 10 до сквозных отверстий 11, центры которых размещены на расстоянии не более четверти внутреннего диаметра корпуса 1, с формированием лепестков 12 прямоугольной формы, продольные кромки 10 которых повернуты в противоположную сторону относительно центральной скрученной части 7 ленты. Технический результат состоит в повышении качества смешения при простом конструктивном выполнении. 3 з.п. ф-лы, 7 ил.

1. Массообменное устройство, содержащее корпус в виде трубы, один или несколько патрубков для ввода компонентов, патрубок для вывода смеси, смесительный элемент, состоящий из одной или нескольких полос, свернутых по винтовой линии, отличающееся тем, что свернутые по винтовой линии полосы выполнены в виде лент в основном прямоугольного сечения, скрученных с образованием винтовых передней и тыльной поверхностей по отношению к транспортируемым компонентам, имеющих центральную и крайние части, простирающиеся вдоль ее длины, причем по меньшей мере вдоль одного края перпендикулярно расположены прорези, начиная от наружной кромки до сквозных отверстий, центры которых размещены на расстоянии не более четверти внутреннего диаметра корпуса, с формированием лепестков прямоугольной, преимущественно квадратной, формы, продольные кромки которых повернуты в противоположную сторону относительно центральной скрученной части ленты.

2. Массообменное устройство по п.1, отличающееся тем, что продольные кромки лепестков повернуты на угол 5…45 градусов относительно основания и на угол не более 12 градусов относительно центральной оси корпуса.

3. Массообменное устройство по п.1, отличающееся тем, что передние по направлению потока кромки лепестков заострены съемом материала с тыльной стороны.

4. Массообменное устройство по п.1, отличающееся тем, что, при выполнении смесительного элемента из одной ленты, сквозные отверстия противоположных краев размещены в шахматном порядке.

| СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ЖИДКОСТЕЙ | 2005 |

|

RU2280499C1 |

| US 1961744 А, 05.06.1934 | |||

| СПОСОБ ВРЕМЕННОГО СОСУДИСТОГО ШУНТИРОВАНИЯ ПРИ ТРАНСПЛАНТАЦИИ И АУТОТРАНСПЛАНТАЦИИ ПЕЧЕНИ | 2006 |

|

RU2317010C1 |

| US 4202635 А, 13.05.1980 | |||

| АППАРАТ ДЛЯ ТЕПЛООБМЕННЫХ ПРОЦЕССОВ | 1989 |

|

SU1626487A1 |

Авторы

Даты

2011-10-10—Публикация

2010-03-09—Подача