ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу пуска системы синтеза жидкого топлива и системе синтеза жидкого топлива.

Заявлен приоритет японской патентной заявки №2006-96015, поданной 30 марта 2006 года, содержание которой приведено здесь для сведения.

УРОВЕНЬ ТЕХНИКИ

В качестве одного из способов синтеза жидкого топлива из природного газа недавно была разработана GTL-технология (газ-в-жидкость: синтез жидкого топлива, СЖТ) преобразования природного газа для получения синтез-газа, включающего газообразный монооксид углерода (СО) и газообразный водород (H2) в качестве основных компонентов, синтеза жидких углеводородов с использованием этого синтез-газа в качестве источника газа с помощью реакции синтеза Фишера-Тропша (далее называемой как «реакция ФТ-синтеза») и последующего гидрирования и гидрокрекинга жидких углеводородов для производства жидких топливных продуктов, таких как нафта (необработанный бензин), керосин, газойль и воск.

В общепринятой системе синтеза жидкого топлива, известной из JP 2002-503731 и использующей GTL-технологию, требовалась кислородная станция или установка для удаления газообразного диоксида углерода, чтобы производить и очищать синтез-газ, и устройство для регулирования концентрации водорода требовалось, чтобы обеспечивать соотношение «Н2/СО», пригодное для реакции ФТ-синтеза. В системе синтеза жидкого топлива с использованием GTL-технологии, которая была разработана авторами настоящего изобретения, применяется способ риформинга газообразного диоксида углерода, чтобы синтез-газ, имеющий состав (соотношение «Н2/СО»), пригодный для реакции ФТ-синтеза, мог быть получен в одной реакции с использованием природного газа, включающего газообразный диоксид углерода, в качестве сырьевого материала. Поэтому устройство для регулирования концентрации водорода не требуется.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Между тем, вышеупомянутая традиционная система синтеза жидкого топлива, использующая GTL-технологию, включает риформинг-аппарат, который преобразует природный газ для получения газообразного монооксида углерода и газообразного водорода, и разнообразные использующие водород реакционные устройства (например, реактор десульфуризации для десульфуризации природного газа, реактор гидрирования для гидрирования синтезированных жидких углеводородов и т.д.), которые используют газообразный водород, полученный с помощью этого риформинг-аппарата. Однако в традиционной системе синтеза жидкого топлива вышеупомянутые использующие водород реакционные устройства не могут быть пущены в действие до тех пор, пока риформинг-аппарат не пущен в ход для производства газообразного монооксида углерода и газообразного водорода. Таким образом, пуск в ход вышеупомянутых использующих водород реакционных устройств запаздывает. По этой причине значительное количество времени требуется для пуска в ход всей системы в целом, чтобы начать производство жидких топливных продуктов, что наносит ущерб эффективности производства.

Настоящее изобретение было выполнено с учетом данной проблемы и направлено на создание способа пуска системы синтеза жидкого топлива и системы синтеза жидкого топлива, способной к быстрому запуску использующих водород реакционных устройств, чтобы улучшить эффективность производства.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

Способ пуска системы синтеза жидкого топлива согласно настоящему изобретению представляет собой способ пуска, который, имея отношение к риформинг-аппарату, который производит преобразование углеводородного сырьевого материала для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, реактору, который синтезирует жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе, и использующему водород реакционному устройству, которое осуществляет заданную реакцию с использованием газообразного водорода, содержащегося в синтез-газе, полученном с помощью риформинг-аппарата, включает: отделение части газообразного водорода, содержащегося в синтез-газе, полученном в риформинг-аппарате, от другой части газообразного водорода при нормальном функционировании системы синтеза жидкого топлива, хранение отделенной части газообразного водорода и подачу газообразного водорода, сохраняемого в устройстве для хранения водорода, в использующее водород реакционное устройство при запуске системы синтеза жидкого топлива.

В системе синтеза жидкого топлива подающее устройство позволяет подводить газообразный водород, сохраняемый в устройстве для хранения водорода, к использующему водород реакционному устройству во время пуска системы синтеза жидкого топлива. Соответственно в системе синтеза жидкого топлива согласно настоящему изобретению использующее водород реакционное устройство, расположенное в системе синтеза жидкого топлива, может быть запущено быстро, и может быть улучшена эффективность производства жидкого топлива.

В способе пуска системы синтеза жидкого топлива согласно настоящему изобретению использующее водород реакционное устройство может содержать реактор гидрирования, который производит гидрирование жидких углеводородов, синтезированных в реакторе, и/или реактор десульфуризации, который производит гидрирование и десульфуризацию углеводородного сырьевого материала, подаваемого в риформинг-аппарат.

В способе пуска системы синтеза жидкого топлива согласно настоящему изобретению газообразный водород может быть отделен по меньшей мере любым из способов, включающих способ адсорбции водорода при переменном давлении, способ накопления водорода путем адсорбции сплавами и способ мембранного разделения.

В способе пуска системы синтеза жидкого топлива согласно настоящему изобретению реактор может представлять собой суспензионный барботажный колонный реактор.

Система синтеза жидкого топлива согласно настоящему изобретению включает: риформинг-аппарат, который производит преобразование углеводородного сырьевого материала для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов; реактор, который синтезирует жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе; использующее водород реакционное устройство, которое осуществляет заданную реакцию с использованием газообразного водорода, содержащегося в синтез-газе, полученном с помощью риформинг-аппарата; устройство для отделения водорода, которое отделяет часть газообразного водорода, содержащегося в синтез-газе, полученном в риформинг-аппарате; устройство для хранения водорода, которое хранит газообразный водород, отделенный в устройстве для отделения водорода; и средство управления, которое подает газообразный водород, накопленный в устройстве для хранения водорода, в использующее водород реакционное устройство при запуске системы синтеза жидкого топлива.

В системе синтеза жидкого топлива согласно настоящему изобретению использующее водород реакционное устройство может содержать реактор гидрирования, который производит гидрирование жидких углеводородов, синтезированных в реакторе, и реактор десульфуризации, который производит гидрирование и десульфуризацию углеводородного сырьевого материала, подаваемого в риформинг-аппарат.

В системе синтеза жидкого топлива согласно настоящему изобретению устройство для отделения водорода может отделять газообразный водород по меньшей мере любым из способов, включающих способ адсорбции водорода при переменном давлении, способ накопления водорода путем адсорбции сплавами и способ мембранного разделения.

В системе синтеза жидкого топлива согласно настоящему изобретению реактор может представлять собой суспензионный барботажный колонный реактор.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с системой синтеза жидкого топлива согласно настоящему изобретению использующее водород реакционное устройство, расположенное в системе синтеза жидкого топлива, может быть запущено в ход быстро, и может быть улучшена эффективность производства жидкого топлива.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

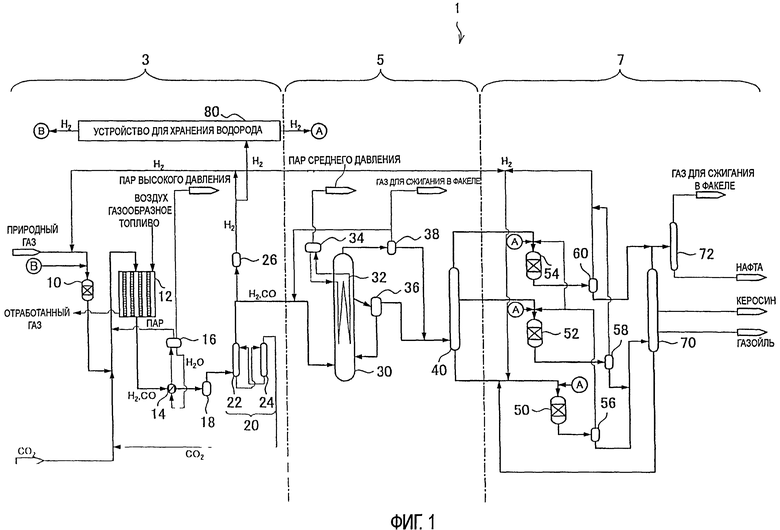

Фиг.1 представляет собой схематическую диаграмму, показывающую общую компоновку системы синтеза жидкого топлива согласно варианту осуществления настоящего изобретения.

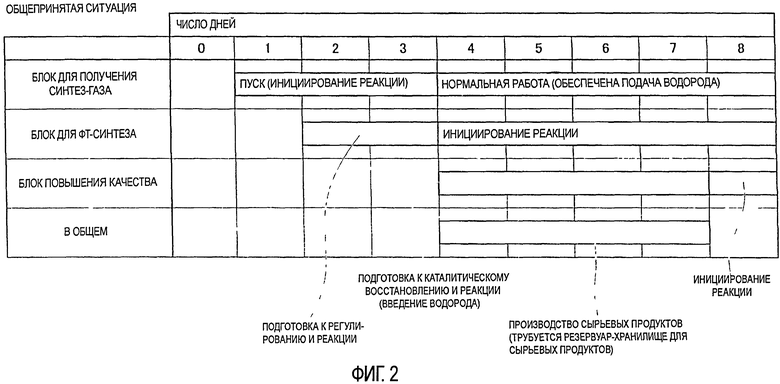

Фиг.2 представляет собой временную диаграмму, показывающую общепринятый способ пуска системы синтеза жидкого топлива.

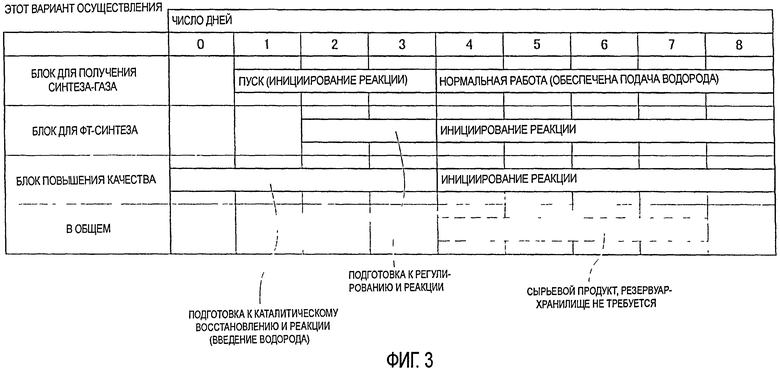

Фиг.3 представляет собой схематическую диаграмму, показывающую способ пуска системы синтеза жидкого топлива согласно вышеназванному варианту осуществления.

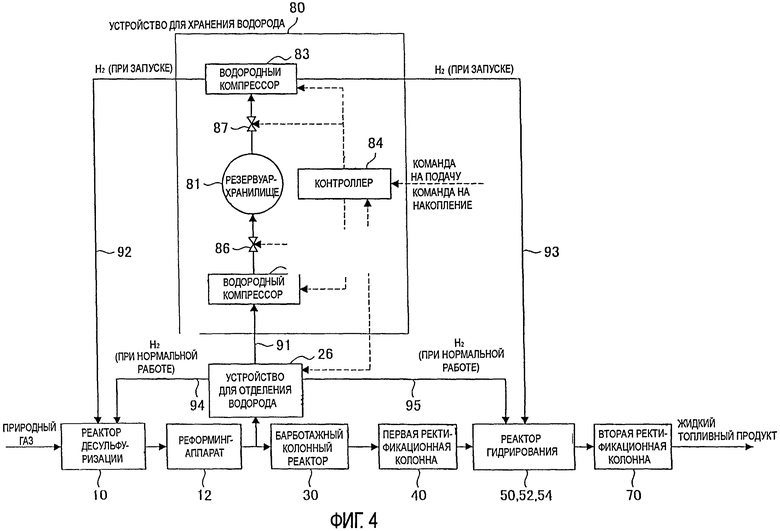

Фиг.4 представляет собой блок-схему, показывающую примерную компоновку устройства для хранения водорода в системе синтеза жидкого топлива согласно варианту осуществления.

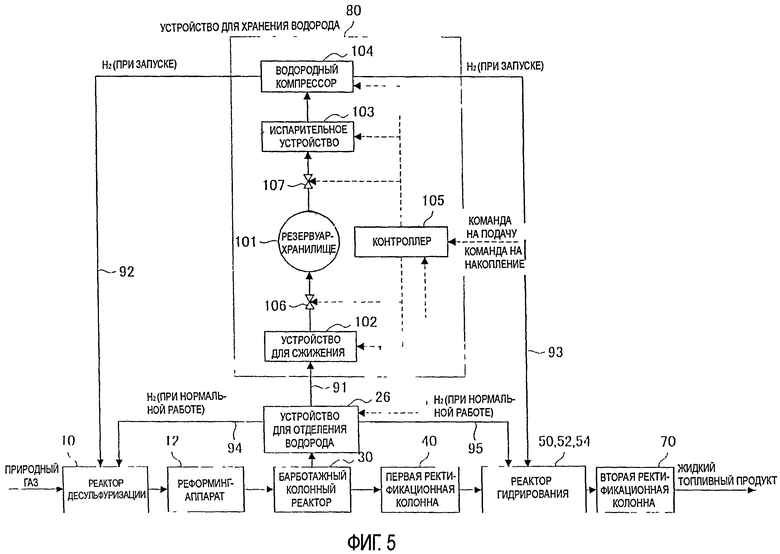

Фиг.5 представляет собой блок-схему, показывающую еще одну примерную компоновку устройства для хранения водорода в системе синтеза жидкого топлива согласно варианту осуществления.

ОПИСАНИЕ КОДОВЫХ СИМВОЛОВ

1: СИСТЕМА СИНТЕЗА ЖИДКОГО ТОПЛИВА

3: БЛОК ДЛЯ ПОЛУЧЕНИЯ СИНТЕ3-ГАЗА

5: БЛОК СИНТЕЗА ФИШЕРА-ТРОПША (ФТ-СИНТЕЗА)

7: БЛОК ПОВЫШЕНИЯ КАЧЕСТВА

10: РЕАКТОР ДЕСУЛЬФУРИЗАЦИИ

12: РИФОРМИНГ-АППАРАТ

14: КИПЯТИЛЬНИК, ИСПОЛЬЗУЮЩИЙ ТЕПЛО ОТХОДЯЩИХ ГАЗОВ

16 и 18: ГАЗОЖИДКОСТНЫЕ СЕПАРАТОРЫ

20: БЛОК ДЛЯ УДАЛЕНИЯ CO2

22: ПОГЛОТИТЕЛЬНАЯ КОЛОННА

24: РЕГЕНЕРАЦИОННАЯ КОЛОННА

26: УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ВОДОРОДА

30: БАРБОТАЖНЫЙ КОЛОННЫЙ РЕАКТОР

32: ТРУБЧАТЫЙ ТЕПЛООБМЕННИК

34 и 38: ГАЗОЖИДКОСТНЫЕ СЕПАРАТОРЫ

36: СЕПАРАТОР

40: ПЕРВАЯ РЕКТИФИКАЦИОННАЯ КОЛОННА

50: РЕАКТОР ГИДРОКРЕКИНГА ВОСКОВОГО КОМПОНЕНТА

52: РЕАКТОР ГИДРИРОВАНИЯ КЕРОСИНОВОЙ И ГАЗОЙЛЕВОЙ ФРАКЦИИ

54: РЕАКТОР ГИДРИРОВАНИЯ ЛИГРОИНОВОЙ ФРАКЦИИ

56, 58 и 60: ГАЗОЖИДКОСТНЫЕ СЕПАРАТОРЫ

70: ВТОРАЯ РЕКТИФИКАЦИОННАЯ КОЛОННА

72: СТАБИЛИЗАТОР НАФТЫ

80: УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ВОДОРОДА

81 и 101: РЕЗЕРВУАРЫ-ХРАНИЛИЩА

82, 83 и 104: ВОДОРОДНЫЕ КОМПРЕССОРЫ

84 и 105: КОНТРОЛЛЕРЫ

86, 87, 106 и 107: ВЕНТИЛИ

91, 92, 93, 94 и 95: ТРУБОПРОВОДЫ

102: УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ

103: ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее предпочтительные варианты осуществления настоящего изобретения будут описаны подробно с привлечением сопроводительных чертежей. В дополнение, в настоящем описании и чертежах исключается дублированное описание путем присвоения одинаковых ссылочных позиций составным частям, имеющим по существу одинаковые функциональные конфигурации.

Во-первых, с привлечением фиг.1 будет описана общая компоновка и действие системы 1 синтеза жидкого топлива, которая выполняет GTL-процесс (газ-в-жидкость, СЖТ), согласно варианту осуществления настоящего изобретения. Фиг.1 представляет собой схематическую диаграмму, показывающую общую компоновку системы 1 синтеза жидкого топлива согласно настоящему варианту осуществления.

Как показано на фиг.1, система 1 синтеза жидкого топлива согласно настоящему варианту осуществления представляет собой производственную установку, которая проводит GTL-процесс, который преобразует углеводородный сырьевой материал, такой как природный газ, в жидкие топлива. Эта система синтеза жидкого топлива 1 включает блок 3 для производства синтез-газа, блок 5 для ФТ-синтеза и блок 7 повышения качества. Блок 3 для производства синтез-газа подвергает риформингу природный газ, который представляет собой углеводородный сырьевой материал, для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород. Блок 5 для ФТ-синтеза производит жидкие углеводороды из вышеназванного синтез-газа с помощью реакции синтеза Фишера-Тропша (далее называемой как «реакция ФТ-синтеза»). Блок 7 повышения качества подвергает гидрированию и гидрокрекингу жидкие углеводороды, полученные реакцией ФТ-синтеза, для производства жидких топливных продуктов (нафты, керосина, газойля, воска и т.д.). Далее будут описаны составные части каждой из этих установок.

Во-первых, будет описан блок 3 для производства синтез-газа. Блок 3 для производства синтез-газа главным образом включает, например, реактор 10 десульфуризации, риформинг-аппарат 12, кипятильник 14, использующий тепло отходящих газов, газожидкостные сепараторы 16 и 18, блок 20 для удаления CO2 и устройство 26 для отделения водорода. Реактор 10 десульфуризации состоит из гидродесульфуризатора и т.д. и удаляет сернистый компонент из природного газа как сырьевого материала. Риформинг-аппарат 12 преобразует природный газ, подаваемый из реактора 10 десульфуризации, для получения синтез-газа, включающего газообразный монооксид углерода (СО) и газообразный водород (Н2) в качестве основных компонентов. Кипятильник 14, использующий тепло отходящих газов, утилизирует теплосодержание синтез-газа, произведенного в риформинг-аппарате 12, для получения пара высокого давления. Газожидкостный сепаратор 16 разделяет воду, нагретую путем теплообмена с синтез-газом в кипятильнике 14, использующем тепло отходящих газов, на газ (пар высокого давления) и жидкость. Газожидкостный сепаратор 18 удаляет сконденсированные компоненты из синтез-газа, охлажденного в кипятильнике 14, использующем тепло отходящих газов, и подает газообразный компонент в блок 20 для удаления CO2. Блок 20 для удаления CO2 имеет поглотительную колонну 22, которая удаляет газообразный диоксид углерода из синтез-газа, подаваемого из газожидкостного сепаратора 18, путем абсорбции, и регенерационную колонну 24, которая выделяет и регенерирует газообразный диоксид углерода из поглотителя, содержащего газообразный диоксид углерода. Устройство 26 для отделения водорода отделяет часть газообразного водорода, содержащегося в синтез-газе, от синтез-газа, из которого газообразный диоксид углерода был отделен с помощью блока 20 для удаления СО2. Здесь следует отметить, что вышеупомянутый блок 20 для удаления СО2, в зависимости от обстоятельств, может отсутствовать.

Среди них риформинг-аппарат 12 преобразует природный газ с использованием диоксида углерода и водяного пара для получения высокотемпературного синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, способом риформинга водяного пара и газообразного диоксида углерода, который описывается нижеследующими уравнениями химических реакций (1) и (2). В дополнение, способ риформинга в этом риформинг-аппарате 12 не ограничивается примером вышеупомянутого способа риформинга водяного пара и газообразного диоксида углерода. Например, также могут быть использованы способ риформинга водяного пара, способ частичного окисления (РОХ) с использованием кислорода, способ автотермического риформинга (ATR), который представляет собой комбинацию способа частичного окисления и способа парового риформинга, способ риформинга газообразного диоксида углерода и тому подобные.

Далее, устройство 26 для отделения водорода предусмотрено в линии, ответвляющейся от главного трубопровода, который соединяет блок 20 для удаления СO2 или газожидкостный сепаратор 18 с барботажным колонным реактором 30. Это устройство 26 для отделения водорода может быть составлено, например, устройством для адсорбции водорода при переменном давлении (PSA), которое производит адсорбцию и десорбцию водорода с использованием разности давлений. Это устройство адсорбции водорода при переменном давлении (PSA) имеет адсорбенты (цеолитный адсорбент, активированный уголь, оксид алюминия, силикагель и т.д.) внутри множества поглотительных колонн (не показаны), которые размещены параллельно. Путем последовательно повторяющихся процессов, включающих сжатие, адсорбцию, десорбцию (при сбросе давления) и продувку водорода в каждой из поглотительных колонн, высокочистый (например, с чистотой около 99,999%) газообразный водород, отделенный от синтез-газа, может непрерывно подаваться в реактор.

В дополнение, способ отделения газообразного водорода в устройстве 26 для отделения водорода не ограничивается примером способа адсорбции водорода при переменном давлении, как в вышеупомянутом устройстве для отделения водорода (PSA). Например, это может быть способ накопления водорода путем адсорбции сплавами, способ мембранного разделения или комбинации таковых.

Например, способ накопления водорода путем адсорбции сплавами представляет собой технологию отделения газообразного водорода с использованием поглощающего водород сплава (TiFe, LaNi5, TiFe0,7-0,9Mn0,3-0,1, TiMn1,5 и т.д.), имеющего свойство поглощать или высвобождать водород в охлажденном или нагретом состоянии. При использовании множества поглотительных колонн, в которых размещен поглощающий водород сплав, и попеременном повторении в каждой из поглотительных колонн адсорбции водорода при охлаждении поглощающего водород сплава и высвобождения водорода при нагревании поглощающего водород сплава газообразный водород в синтез-газе может быть отделен и утилизирован.

Далее, способ мембранного разделения представляет собой технологию отделения газообразного водорода, имеющего способность прекрасно диффундировать через мембрану из смеси газов, с использованием мембраны, изготовленной из полимерного материала, такого как ароматический полиимид. Поскольку такой способ мембранного разделения не сопровождается изменением фазового состояния, требуется меньшее количество энергии для его выполнения, и снижается стоимость процесса. Далее, поскольку конструкция устройства для мембранного разделения является простой и компактной, требуются низкие производственные расходы, и производственные площади, необходимые для установки, также сокращаются. Более того, поскольку в разделительной мембране нет приводного механизма и широк диапазон условий стабильной эксплуатации, есть преимущество в простоте технического обслуживания и управления.

Далее будет описан блок 5 для ФТ-синтеза. Блок 5 для ФТ-синтеза главным образом включает, например, барботажный колонный реактор 30, газожидкостный сепаратор 34, сепаратор 36, газожидкостный сепаратор 38 и первую ректификационную колонну 40. Барботажный колонный реактор 30 проводит реакцию ФТ-синтеза синтез-газа, полученного в вышеупомянутом блоке 3 для получения синтез-газа, то есть газообразного монооксида углерода и газообразного водорода, с образованием жидких углеводородов. Газожидкостный сепаратор 34 разделяет воду, циркулирующую и нагреваемую в трубчатом теплообменнике 32, размещенном в барботажном колонном реакторе 30, на пар (пар среднего давления) и жидкость. Сепаратор 36 соединен с центральной частью барботажного колонного реактора 30 и разделяет катализатор и жидкий углеводородный продукт. Газожидкостный сепаратор 38 соединен с верхней частью барботажного колонного реактора 30 и охлаждает непрореагировавший синтез-газ и газообразный углеводородный продукт. Первая ректификационная колонна 40 разгоняет жидкие углеводороды, поступающие через сепаратор 36 и газожидкостный сепаратор 38 из барботажного колонного реактора 30, и разделяет и очищает жидкие углеводороды на индивидуальные фракции продуктов соответственно температурам кипения.

Среди них барботажный колонный реактор 30, который представляет собой пример реактора, который преобразует синтез-газ в жидкие углеводороды, функционирует как реактор, который производит жидкие углеводороды из синтез-газа путем реакции ФТ-синтеза. Этот барботажный колонный реактор 30 составлен, например, суспензионным барботажным колонным реактором, в котором суспензия, состоящая из катализатора и масляной среды, помещается внутрь колонны. Этот барботажный колонный реактор 30 производит жидкие углеводороды из синтез-газа с помощью реакции ФТ-синтеза. Более подробно, в этом барботажном колонном реакторе 30 синтез-газ как сырьевой газ подается пробулькиванием через перфорированный пластинчатый рассекатель в донной части барботажного колонного реактора 30 и проходит через суспензию, состоящую из катализатора и масляной среды, и в суспендированном состоянии газообразный водород и газообразный монооксид углерода вступают в реакцию синтеза с катализатором, как показано в нижеследующем уравнении химической реакции (3).

Поскольку эта реакция ФТ-синтеза является экзотермической реакцией, барботажный колонный реактор 30, который представляет собой реактор типа теплообменника, внутри которого размещен трубчатый теплообменник 32, скомпонован так, что, например, вода (BFW: вода для питания кипятильника) подается в качестве охлаждающей среды, чтобы теплота реакции из вышеупомянутой реакции ФТ-синтеза могла быть утилизирована в виде пара среднего давления с помощью теплового обмена между суспензией и водой.

Наконец, будет описан блок повышения качества 7. Блок повышения качества 7 включает, например, реактор 50 гидрокрекинга воскового компонента, реактор 52 гидрирования керосиновой и газойлевой фракции, реактор 54 гидрирования лигроиновой фракции, газожидкостные сепараторы 56, 58 и 60, вторую ректификационную колонну 70 и стабилизатор 72 нафты. Реактор 50 гидрокрекинга воскового компонента соединен с нижней частью первой ректификационной колонны 40. Реактор 52 гидрирования керосиновой и газойлевой фракции соединен с центральной частью первой ректификационной колонны 40. Реактор 54 гидрирования лигроиновой фракции соединен с верхней частью первой ректификационной колонны 40. Газожидкостные сепараторы 56, 58 и 60 расположены так, чтобы соответствовать реакторам 50, 52 и 54 для гидрирования соответственно. Вторая ректификационная колонна 70 отделяет и очищает жидкие углеводороды, поступающие из газожидкостных сепараторов 56 и 58, согласно температурам кипения. Стабилизатор 72 нафты производит ректификацию жидких углеводородов лигроиновой фракции, поступающей из газожидкостного сепаратора 60 и второй ректификационной колонны 70. Затем стабилизатор 72 нафты выводит компоненты, более легкие, чем бутан, в виде газа, сжигаемого в факеле (отработанного газа), и отделяет и регенерирует компоненты, имеющие число атомов углерода от пяти и выше, в качестве лигроинового продукта.

Далее будет описан процесс (GTL-процесс) синтеза жидкого топлива из природного газа с помощью системы 1 синтеза жидкого топлива, скомпонованной, как показано выше.

Природный газ (основным компонентом которого является СН4) в качестве углеводородного сырьевого материала подается в систему 1 синтеза жидкого топлива из внешнего источника природного газа (не показан), такого как месторождение природного газа или предприятие, обрабатывающее природный газ. Вышеупомянутый блок 3 для производства синтез-газа преобразует этот природный газ для получения синтез-газа (газовой смеси, включающей газообразный монооксид углерода и газообразный водород в качестве основных компонентов).

Более конкретно, во-первых, вышеупомянутый природный газ подается в реактор 10 десульфуризации вместе с газообразным водородом, отделенным в устройстве 26 для отделения водорода. Реактор 10 десульфуризации производит гидрирование и десульфуризацию сернистого компонента, присутствующего в природном газе, с использованием газообразного водорода, с помощью ZnO-катализатора. Благодаря предварительной десульфуризации природного газа этим путем можно предотвратить обусловленное серой снижение активности катализатора, применяемого в риформинг-аппарате 12, барботажном колонном реакторе 30 и т.д.

Природный газ (может также содержать диоксид углерода), подвергнутый десульфуризации этим способом, подается в риформинг-аппарат 12, после чего газообразный диоксид углерода (CO2), подводимый из источника подачи диоксида углерода (не показан), и водяной пар, образованный в кипятильнике 14, использующем тепло отходящих газов, смешиваются с обессеренным природным газом. Риформинг-аппарат 12 преобразует природный газ с использованием диоксида углерода и пара с образованием высокотемпературного синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, с помощью вышеупомянутого способа риформинга водяного пара и газообразного диоксида углерода. В это время риформинг-аппарат 12 снабжается, например, газообразным топливом для горелки, расположенной в риформинг-аппарате 12, и воздухом, и теплота реакции, требуемая для вышеупомянутой реакции риформинга водяного пара и газообразного диоксида углерода, которая является эндотермической реакцией, подводится от теплоты сгорания газообразного топлива в горелке.

Высокотемпературный синтез-газ (например, с температурой 900°С, давление 2,0 МПа (избыточных)), полученный в риформинг-аппарате 12 этим путем, подается в кипятильник 14, использующий тепло отходящих газов, и охлаждается путем теплообмена с водой, которая циркулирует через кипятильник 14, использующий тепло отходящих газов (например, до температуры 400°С), тем самым теряя и утилизируя тепло. В это время вода, нагретая синтез-газом в кипятильнике 14, использующем тепло отходящих газов, подается в газожидкостный сепаратор 16. Из этого газожидкостного сепаратора 16 газообразный компонент подается в риформинг-аппарат 12 или другие внешние устройства в виде пара высокого давления (например, давление от 3,4 до 10,0 МПа (избыточных)), и вода в виде жидкого компонента возвращается в кипятильник 14, использующий тепло отходящих газов.

Между тем, синтез-газ, охлажденный в кипятильнике 14, использующем тепло отходящих газов, подается в поглотительную колонну 22 блока 20 для удаления СО2 или барботажный колонный реактор 30 после того, как сконденсированные компоненты отделены и удалены из синтез-газа в газожидкостном сепараторе 18. Поглотительная колонна 22 поглощает газообразный диоксид углерода, присутствующий в синтез-газе, с помощью циркулирующего поглотителя для удаления газообразного диоксида углерода из синтез-газа. Поглотитель, захвативший газообразный диоксид углерода внутри этой поглотительной колонны 22, вводится в регенерационную колонну 24, поглотитель, включающий газообразный диоксид углерода, нагревается и подвергается десорбционной обработке, например, паром, и полученный свободный газообразный диоксид углерода подается в риформинг-аппарат 12 из регенерационной колонны 24 и используется вновь для вышеупомянутой реакции риформинга.

Синтез-газ, полученный этим путем в блоке 3 для получения синтез-газа, подается в барботажный колонный реактор 30 вышеупомянутого блока 5 для ФТ-синтеза. В это время композиционное соотношение синтез-газа, подаваемого в барботажный колонный реактор 30, корректируется до композиционного соотношения (например, Н2:СO=2:1 (молярное отношение)), пригодного для реакции ФТ-синтеза. В дополнение, давление синтез-газа, подаваемого в барботажный колонный реактор 30, повышается до давления (например, 3,6 МПа (избыточных)), пригодного для реакции ФТ-синтеза, с помощью компрессора (не показан), предусмотренного в трубопроводе, который соединяет блок 20 для удаления СО2 с барботажным колонным реактором 30.

Далее, часть синтез-газа, из которого газообразный диоксид углерода был отделен в вышеупомянутом блоке 20 для удаления СО2, также подается в устройство 26 для отделения водорода. Устройство 26 для отделения водорода отделяет газообразный водород, присутствующий в синтез-газе, путем адсорбции и десорбции (адсорбции водорода при переменном давлении (PSA)) с использованием разности давлений, как описано выше. Этот отделенный водород непрерывно подается из газгольдера (не показан) и т.п. через компрессор (не показан) в разнообразные использующие водород реакционные устройства (например, реактор 10 десульфуризации, реактор 50 гидрокрекинга восковых компонентов, реактор 52 гидрирования керосиновой и газойлевой фракции, реактор 54 гидрирования лигроиновой фракции и т.д.), которые выполняют заранее заданные реакции, использующие водород в пределах системы 1 синтеза жидкого топлива.

Далее, вышеупомянутый блок 5 для ФТ-синтеза производит жидкие углеводороды путем реакции ФТ-синтеза из синтез-газа, полученного в вышеупомянутом блоке 3 для производства синтез-газа.

Более конкретно, синтез-газ, полученный с помощью вышеупомянутого блока 3 для получения синтез-газа, протекает в барботажный колонный реактор 30 из донной части реактора 30 и протекает через суспензию катализатора, помещенную в барботажный колонный реактор 30. В это время внутри барботажного колонного реактора 30 монооксид углерода и газообразный водород, которые входят в состав синтез-газа, реагируют между собой в реакции ФТ-синтеза, тем самым образуя углеводороды. Более того, путем циркуляции воды через трубчатый теплообменник 32 в барботажном колонном реакторе 30 во время этой реакции синтеза теплота процесса реакции ФТ-синтеза отводится, и вода, нагретая с помощью этого теплообмена, испаряется с образованием пара. Что касается этого водяного пара, вода, отделенная в газожидкостном сепараторе 34, возвращается в трубчатый теплообменник 32, и пар подается к внешнему устройству в виде пара среднего давления (например, с давлением от 1,0 до 2,5 МПа (избыточных)).

Жидкие углеводороды, синтезированные в барботажном колонном реакторе 30 этим путем, удаляются из центральной части барботажного колонного реактора 30 и вводятся в сепаратор 36. Сепаратор 36 разделяет введенные жидкие углеводороды на катализатор (твердый компонент) в извлеченной суспензии и жидкий компонент, включающий жидкий углеводородный продукт. Часть отделенного катализатора подается в барботажный колонный реактор 30, и жидкий компонент из него подается на первую ректификационную колонну 40. С верхней части барботажного колонного реактора 30 непрореагировавший синтез-газ и газообразный компонент синтезированных углеводородов вводятся в газожидкостный сепаратор 38. Газожидкостный сепаратор 38 охлаждает эти газы и затем отделяет некоторые сконденсированные жидкие углеводороды для введения их в первую ректификационную колонну 40. Между тем, в виде газообразного компонента, отделенного в газожидкостном сепараторе 38, непрореагировавшие синтез-газы (СО и Н2) вводятся в донную часть барботажного колонного реактора 30 и используются вновь для реакции ФТ-синтеза. Далее, отработанный газ (газ для сжигания в факеле), иной, нежели целевые продукты, который содержит в качестве основного компонента газообразный углеводород, имеющий низкое число атомов углерода (C4 или менее), выводится во внешнее устройство для сожжения (не показано), сжигается в нем и затем выпускается в атмосферу.

Далее, первая ректификационная колонна 40 нагревает жидкие углеводороды (число атомов углерода в которых варьирует), подаваемые через сепаратор 36 и газожидкостный сепаратор 38 из барботажного колонного реактора 30, как описано выше, для фракционной разгонки жидких углеводородов с использованием разницы в температурах кипения. Тем самым первая ректификационная колонна 40 разделяет и очищает жидкие углеводороды на лигроиновую фракцию (температура кипения которой составляет менее чем около 315°С), керосиновую и газойлевую фракцию (температура кипения которой составляет от около 315 до 800°С) и восковой компонент (температура кипения которого составляет более чем около 800°С). Жидкие углеводороды (главным образом C21 или более) как восковой компонент, извлеченные из донной части первой ректификационной колонны 40, передаются в реактор 50 гидрокрекинга воскового компонента, жидкие углеводороды (главным образом от С11 до С20) как керосиновая и газойлевая фракция, удаленная из центральной части первой ректификационной колонны 40, передаются в реактор 52 гидрирования керосиновой и газойлевой фракции, и жидкие углеводороды (главным образом от C5 до С10) как лигроиновая фракция, извлекаемая из верхней части первой ректификационной колонны 40, передаются в реактор 54 гидрирования лигроиновой фракции.

Реактор 50 гидрокрекинга воскового компонента производит гидрокрекинг жидких углеводородов как воскового компонента с высоким числом атомов углерода (приблизительно C21 или более), который был подан из нижней части первой ректификационной колонны 40, с использованием газообразного водорода, поставляемого из вышеупомянутого устройства 26 для отделения водорода, для сокращения числа атомов углерода до уровня менее С20. В этой реакции гидрокрекинга углеводороды с высоким числом атомов углерода и с низким молекулярным весом формируются путем расщепления С-С-связей в углеводородах с большим числом атомов углерода, используя катализатор и теплоту. Продукт, включающий жидкие углеводороды, полученные гидрокрекингом в этом реакторе 50 гидрокрекинга воскового компонента, разделяется на газ и жидкость в газожидкостном сепараторе 56, из которого жидкие углеводороды направляются во вторую ректификационную колонну 70 и газообразный компонент (включающий газообразный водород) которого направляется в реактор 52 гидрирования керосиновой и газойлевой фракции и реактор 54 гидрирования лигроиновой фракции.

Реактор 52 гидрирования керосиновой и газойлевой фракции подвергает гидрированию жидкие углеводороды (приблизительно от С11 до C20) как керосиновую и газойлевую фракцию, имеющую приблизительно среднее число атомов углерода, которая была поставлена из центральной части первой ректификационной колонны 40, с использованием газообразного водорода, подаваемого через реактор 50 гидрокрекинга воскового компонента из устройства 26 для отделения водорода. Эта реакция гидрирования представляет собой реакцию, в которой водород присоединяется к ненасыщенным связям вышеупомянутых жидких углеводородов для насыщения жидких углеводородов и образования насыщенных углеводородов с линейными цепями. В результате продукт, включающий гидрированные жидкие углеводороды, разделяется на газ и жидкость в газожидкостном сепараторе 58, из которого жидкие углеводороды направляются во вторую ректификационную колонну 70 и газообразный компонент (включающий газообразный водород) которого используется вновь для вышеупомянутой реакции гидрирования.

Реактор 54 гидрирования лигроиновой фракции производит гидрирование жидких углеводородов (приблизительно С10 или менее) как лигроиновой фракции с низким числом атомов углерода, которая была подведена из верхней части первой ректификационной колонны 40, с использованием газообразного водорода, поступающего через реактор 50 гидрокрекинга воскового компонента из устройства 26 для отделения водорода. В результате продукт, включающий гидрированные жидкие углеводороды, разделяется на газ и жидкость в газожидкостном сепараторе 60, жидкие углеводороды из которого передаются в стабилизатор 72 нафты и газообразный компонент (включающий газообразный водород) которого используется вновь для вышеупомянутой реакции гидрирования.

Далее, вторая ректификационная колонна 70 разгоняет жидкие углеводороды, поставляемые из реактора 50 гидрокрекинга воскового компонента и реактора 52 гидрирования керосиновой и газойлевой фракции, как описано выше. Тем самым вторая ректификационная колонна 70 разделяет и очищает жидкие углеводороды на лигроиновую фракцию (температура кипения которой составляет менее чем около 315°С) с числом атомов углерода 10 или менее, керосин (температура кипения которого составляет от около 315 до 450°С) и газойль (температура кипения которого составляет от около 450 до 800°С). Газойль извлекается из нижней части второй ректификационной колонны 70, и керосин отбирается из ее центральной части. Между тем, газообразный углеводород с числом атомов углерода 10 или более извлекается с верхней части второй ректификационной колонны 70 и подается в стабилизатор 72 нафты.

Более того, стабилизатор 72 нафты разгоняет углеводороды с числом атомов углерода 10 или менее, которые были подведены из вышеупомянутого реактора 54 гидрирования лигроиновой фракции и второй ректификационной колонны 70. Тем самым стабилизатор 72 нафты разделяет и очищает нафту (от C5 до С10) как продукт. Соответственно этому, высокочистая нафта извлекается из нижней части стабилизатора 72 нафты. Между тем, отработанный газ (факельный газ), иной, нежели продукты, который содержит в качестве основного компонента углеводороды с числом атомов углерода, меньшим чем или равным заранее заданному или меньшему числу (менее чем или равному C4), выпускается из верхней части стабилизатора 72 нафты. Далее отработанный газ подается на внешнюю установку для сожжения (не показана), сжигается в ней и затем выпускается в атмосферу.

До сих пор был описан процесс (GTL-процесс) системы 1 синтеза жидкого топлива. С помощью GTL-процесса природный газ может быть легко и экономично преобразован в чистые жидкие топлива, такие как высокочистая нафта (от С5 до С10: необработанный бензин), керосин (от С11 до C15: керосин) и газойль (от C16 до С20: газойль). Более того, в настоящем варианте осуществления вышеупомянутый способ риформинга водяного пара и газообразного диоксида углерода исполняется в риформинг-аппарате 12. Таким образом, есть преимущества, в которых диоксид углерода, содержащийся в природном газе, используемом в качестве сырьевого материала, может быть утилизирован эффективно, композиционное соотношение (например, H2:СO=2:1 (молярное отношение)) синтез-газа, пригодное для вышеупомянутой реакции ФТ-синтеза, может быть эффективно реализовано в одной реакции в риформинг-аппарате 12, и корректирование концентрации водорода и т.п. не является необходимым.

Далее, в системе 1 синтеза жидкого топлива согласно настоящему варианту осуществления будет подробно описана система подачи газообразного водорода в использующее водород реакционное устройство, которое выполняет заданную реакцию с использованием газообразного водорода.

В вышеупомянутой системе 1 синтеза жидкого топлива во время нормальной работы (во время устойчивого режима работы по прошествии определенного времени после пуска системы) устройство для отделения водорода 26 отделяет часть газообразного водорода в синтез-газе, полученном с помощью риформинг-аппарата 12, для непрерывной подачи этого отделенного газообразного водорода в использующее водород реакционное устройство (например, реактор 10 десульфуризации в блоке 3 для получения синтез-газа, реактор 50 гидрокрекинга воскового компонента, реактор 52 гидрирования керосиновой и газойлевой фракции и реактор 54 гидрирования лигроиновой фракции (далее обобщенно называемые как «реакторы 50, 52 и 54 гидрирования»)) блока 7 повышения качества.

Между тем, только в такой системе подачи газообразного водорода во время пуска системы 1 синтеза жидкого топлива (включающего также запуск блоков 3, 5 и 7) нормальная работа не выполняется после пуска риформинг-аппарата 12. В результате газообразный водород не подводится к реакторам 50, 52 и 54 гидрирования вышеупомянутого блока 7 повышения качества до тех пор, пока не будет стабильно производиться и подаваться синтез-газ. Таким образом, реакторы 50, 52 и 54 гидрирования не могут быть запущены. По этой причине существует общеизвестная проблема с возможностью запуска всей системы 1 синтеза жидкого топлива в целом, и значительное количество времени может потребоваться для получения жидких топливных продуктов, что имеет результатом плохую эффективность производства.

Задержка пуска реакторов 50, 52 и 54 гидрирования этого блока повышения качества 7 будет более конкретно описана с привлечением фиг.2. Как показано на фиг.2, является традиционным, когда система 1 синтеза жидкого топлива запускается, сначала пускается риформинг-аппарат 12 блока 3 для получения синтез-газа, тем самым инициируя реакцию получения синтез-газа. День, когда этот риформинг-аппарат 12 выходит на нормальный рабочий режим, чтобы быть в состоянии стабильно поставлять синтез-газ, - это четвертый день после пуска. Далее, если запускается блок 5 для ФТ-синтеза, например, день спустя после пуска блока 3 для получения синтез-газа для выполнения регулирования блока и подготовки реакции ФТ-синтеза, блок для ФТ-синтеза может стабильно проводить реакцию ФТ-синтеза с того же дня (то есть четвертого дня), как день, когда блок 3 для получения синтез-газа работает нормально.

Между тем, как для блока 7 повышения качества, можно выполнить пуск реакторов 50, 52 и 54 гидрирования для начала приготовления к каталитическому восстановлению или реакции гидрирования только после того (на четвертый день или позднее), как газообразный водород, полученный в риформинг-аппарате 12, подается в реакторы 50, 52 и 54 гидрирования. По этой причине днем, когда блок 7 повышения качества сможет стабильно выполнять реакцию гидрирования и процессы очистки, является восьмой день после пуска блока 3 для получения синтез-газа, что требует длительного пускового периода. Поэтому существует проблема в том, что период времени, когда вся система 1 синтеза жидкого топлива в целом становится полностью запущенной, чтобы она смогла стабильно производить жидкие топливные продукты, является исключительно продолжительным, то есть это восьмой день после пуска блока 3 для получения синтез-газа (четвертый день после начала стабильной работы блока 3 для получения синтез-газа), что имеет результатом низкую эффективность производства.

Более того, хотя блок 5 для ФТ-синтеза нормально работает на 4-7-й день после пуска установки для получения синтез-газа, блок 7 повышения качества не выходит на нормальный рабочий режим. Таким образом, существует также проблема в том, что требуется резервуар для хранения сырьевого продукта (не показан) для хранения жидких углеводородов (сырьевые продукты перед гидрированием и очисткой), полученных реакцией ФТ-синтеза.

Таким образом, чтобы решить эти проблемы, система 1 синтеза жидкого топлива согласно настоящему варианту осуществления, как показано на фиг.1, оснащена устройством 80 для хранения водорода, который хранит газообразный водород, отделенный и извлеченный из синтез-газа с помощью устройства 26 для отделения водорода, чтобы газообразный водород, сохраняемый в этом устройстве 80 для хранения водорода, мог быть подведен к реактору 10 десульфуризации блоком 3 для получения синтез-газа, реакторам 50, 52 и 54 гидрирования блока 7 повышения качества и т.д. То есть система подачи, которая лишь хранит газообразный водород из устройства 26 для отделения водорода в устройстве 80 для хранения водорода и подает его косвенно, смонтирована отдельно от вышеописанной системы подачи, которая непосредственно подводит газообразный водород от устройства 26 для отделения водорода к использующим водород реакционным устройствам, таким как реактор 10 десульфуризации и реакторы 50, 52 и 54 гидрирования.

В такой компоновке во время нормальной работы системы 1 синтеза жидкого топлива все количество газообразного водорода, выделенного из синтез-газа с помощью устройства 26 для отделения водорода, подается на использующие водород реакционные устройства, такие как реактор 10 десульфуризации и реакторы 50, 52 и 54 гидрирования, не полностью, но часть газообразного водорода сохраняется в устройстве 80 для хранения водорода. Кроме того, во время повторного пуска и т.д. системы 1 синтеза жидкого топлива после нормальной работы, когда реакторы 50, 52 и 54 гидрирования запускаются повторно, газообразный водород, сохраняемый в устройстве 80 для хранения водорода, немедленно подводится к реакторам 50, 52 и 54 гидрирования, реактору 10 десульфуризации и т.д. Это дает возможность быстро запустить использующие водород реакционные устройства, такие как реакторы 50, 52 и 54 гидрирования и реактор 10 десульфуризации, до того как риформинг-аппарат 12 будет запущен для стабильной подачи газообразного водорода.

Более конкретно, как показано на фиг.3, когда система 1 синтеза жидкого топлива согласно настоящему варианту осуществления повторно запускается в действие, сначала газообразный водород, сохраняемый в устройстве 80 для хранения водорода, подается в реакторы 50, 52 и 54 гидрирования блока 7 повышения качества. Соответственно этому, перед пуском риформинг-аппарата 12 реакторы 50, 52 и 54 гидрирования могут быть запущены в ход, чтобы инициировать подготовку каталитического восстановления или реакцию гидрирования. Затем через один день после пуска реакторов 50, 52 и 54 гидрирования блок 3 для получения синтез-газа запускается для подачи газообразного водорода, сохраняемого в устройстве 80 для хранения водорода, в реактор 10 десульфуризации, и запускается риформинг-аппарат 12. Далее через один день запускается блок 5 для ФТ-синтеза для выполнения подготовки к регулировке устройств и реакции ФТ-синтеза. Соответственно этому, например, на пятый день после вышеупомянутого пуска реакторов 50, 52 и 54 гидрирования риформинг-аппарат 12 может быть нормально запущен в ход для стабильной подачи синтез-газа, и жидкие углеводороды могут стабильно производиться с помощью реакции ФТ-синтеза в барботажном колонном реакторе 30. Более того, в это время (на пятый день) завершается операция подготовки реакторов 50, 52 и 54 гидрирования и т.д. в блоке 7 повышения качества. Таким образом, блок 7 повышения качества может стабильно проводить реакцию гидрирования (реакцию восстановления или реакцию гидрокрекинга) и процесс очистки жидких углеводородов из блока для ФТ-синтеза, тем самым начиная производство жидких топливных продуктов.

По существу, в настоящем варианте осуществления газообразный водород, сохраняемый в устройстве 80 для хранения водорода, подается в реакторы 50, 52 и 54 гидрирования или реактор 10 десульфуризации во время повторного пуска системы 1 синтеза жидкого топлива. Поскольку это может сократить пусковой период всей системы для начала производства жидких топливных продуктов в более раннее время, может быть улучшена эффективность производства.

Далее, с привлечением фиг.4 и 5 будет описана примерная компоновка устройства 80 для хранения водорода в системе синтеза жидкого топлива согласно настоящему варианту осуществления. Фиг.4 и 5 представляют собой блок-схемы, показывающие примерные компоновки устройства 80 для хранения водорода в системе 1 синтеза жидкого топлива согласно настоящему варианту осуществления. В дополнение, на фиг.4 и 5 для удобства описания иллюстрированы только основные составные части системы 1 синтеза жидкого топлива из фиг.1, и иллюстрация некоторых составных частей опущена.

Как показано на фиг.4 и 5, в системе 1 синтеза жидкого топлива устройство 26 для отделения водорода и устройство 80 для хранения водорода соединены между собой трубопроводом 91, и устройство 80 для хранения водорода и реактор 10 десульфуризации, и устройство для хранения водорода и реакторы 50, 52 и 53 гидрирования соединены между собой трубопроводами 92 и 93 соответственно.

Во-первых, будет подробно описано устройство 80 для хранения водорода в примере фиг.4. Как показано на фиг.4, устройство 80 для хранения водорода включает резервуар-хранилище 81, состоящий, например, из герметичных контейнеров под давлением, таких как сферический резервуар, водородный компрессор 82, к которому подсоединен трубопровод 91 от вышеупомянутого устройства 26 для отделения водорода и который соединен с входным патрубком резервуара-хранилища 81, водородный компрессор 83, который соединен с выходным патрубком резервуара-хранилища 81 и соединен с реактором 10 десульфуризации и реакторами 50, 52 и 54 гидрирования через вышеупомянутые трубопроводы 92 и 93 соответственно, и контроллер 84, который управляет каждой частью устройства 80 для хранения водорода. В дополнение, контроллер 84 представляет собой пример устройства управления, которое контролирует работу (например, операцию накопления газообразного водорода, операцию подачи накопленного газообразного водорода на использующее водород реакционное устройство и т.д.) устройства 80 для хранения водорода.

Будет описана работа устройства 80 для хранения водорода на фиг.4, имеющей такую компоновку. Во время нормальной работы вышеупомянутой системы 1 синтеза жидкого топлива часть газообразного водорода отделяется и извлекается с помощью устройства 26 для отделения водорода из синтез-газа, полученного в риформинг-аппарате 12, и подается в реактор десульфуризации 10 или реакторы 50, 52 и 54 гидрирования через трубопроводы 94 и 95. Во время этой нормальной работы, например, управляющий сигнал на накопление, основанный на вводе информации оператором, или управляющий сигнал на накопление от контроллера (не показан) системы 1 синтеза жидкого топлива представляет собой ввод информации на контроллер 84 устройства 80 для хранения водорода. Затем, чтобы запасать газообразный водород в резервуаре-хранилище 81, контроллер 84 управляет работой водородного компрессора 82 и управляет открыванием вентиля 86 на входном патрубке резервуара-хранилища 81 и закрыванием вентиля 87 на выходном патрубке резервуара-хранилища. Соответственно этому, часть газообразного водорода, выведенного из устройства 26 для отделения водорода, направляется на водородный компрессор 82 через трубопровод 91, и водородный компрессор 82 сжимает подаваемый газообразный водород и накапливает газообразный водород в резервуаре-хранилище 81 с заданным для хранения давлением (например, 3 МПа (избыточных)). После этого, когда запасается достаточное количество водорода, контроллер 84 останавливает работу водородного компрессора 82 и закрывает вентиль 86 на входном патрубке резервуара-хранилища 81, тем самым завершая операцию накопления.

Между тем, при пуске системы 1 синтеза жидкого топлива управляющий сигнал на подачу, основанный на вводе информации оператором, или управляющий сигнал на подачу от контроллера (не показан) системы 1 синтеза жидкого топлива представляет собой ввод информации на контроллер 84 устройства 80 для хранения водорода. Затем, чтобы подавать газообразный водород, накопленный в резервуаре-хранилище 81, как описано выше, контроллер 84 управляет работой водородного компрессора 83 и управляет открыванием вентиля 87 на выходном патрубке резервуара-хранилища 81 при закрытом вентиле 86 на входном патрубке резервуара-хранилища 81. Тем самым давление газообразного водорода, сохраняемого в резервуаре-хранилище 81, повышается до заданного значения давления (например, 3,6 МПа (избыточных)), пригодного для барботажного колонного реактора 30, с помощью водородного компрессора 83, и газообразный водород, давление которого повышено, подается в реактор 10 десульфуризации и реакторы 50, 52 и 54 гидрирования через трубопроводы 92 и 93. По существу, в примере на фиг.4 устройство 80 для хранения водорода, имеющее сравнительно простое конструктивное оформление, может быть использовано для немедленной подачи газообразного водорода, сохраняемого в резервуаре-хранилище 81, в необходимое место.

Далее будет подробно описано устройство 80 для хранения водорода примера на фиг.5. Устройство для хранения водорода на этой фиг.5 состоит из устройства для хранения сжиженного водорода, которое сжижает и хранит газообразный водород, чтобы запасти больший объем водорода.

Как показано на фиг.5, устройство 80 для хранения водорода включает в себя резервуар-хранилище 101, состоящий, например, из герметичных контейнеров под давлением, таких как сферический резервуар, водородный компрессор 102, к которому присоединен трубопровод 91 от вышеупомянутого устройства 26 для отделения водорода и который соединен с входным патрубком резервуара-хранилища 101, испарительное устройство, которое соединено с выходным патрубком резервуара-хранилища 101, водородный компрессор 104, который соединен с реактором 10 десульфуризациии реакторами 50, 52 и 54 гидрирования через вышеупомянутые трубопроводы 92 и 93 соответственно, и контроллер 105, который управляет каждой частью устройства 80 для хранения водорода. Среди них устройство 102 для сжижения может сжижать газообразный водород на основе, например, термодинамического цикла, такого как цикл Джоуля-Томсона, цикла изоэнтропийного расширения или гелиевого цикла Брайтона. Далее, испарительное устройство 103 имеет теплообменник и т.д. и может нагревать и испарять сжиженный водород, подаваемый из резервуара-хранилища 101, с образованием газообразного водорода. В дополнение, контроллер 105 представляет собой пример устройства управления, которое управляет работой (например, операцией накопления газообразного водорода, операцией подачи накопленного газообразного водорода в использующее водород реакционное устройство и т.д.) устройства 80 для хранения водорода.

Будет описана работа устройства 80 для хранения водорода на фиг.5, имеющая такую компоновку. Во время нормальной работы вышеупомянутой системы 1 синтеза жидкого топлива, подобно примеру из фиг.4, управляющий сигнал на накопление представляет собой ввод информации на контроллер 105 устройства 80 для хранения водорода. Затем, чтобы запасать газообразный водород в резервуаре-хранилище 101, контроллер 105 управляет работой устройства 102 для сжижения и управляет открыванием вентиля 106 на входном патрубке резервуара-хранилища 101 и закрыванием вентиля 107 на выходном патрубке резервуара-хранилища. Соответственно этому, часть газообразного водорода, выведенного из устройства 26 для отделения водорода, направляется на водородный компрессор 102 через трубопровод 91, и установка для сжижения 102 сжижает подаваемый газообразный водород и сохраняет сжиженный водород в резервуаре-хранилище 101 с заданным для хранения давлением (например, 0,5 МПа (избыточных)). После этого, когда запасается достаточное количество сжиженного водорода, контроллер 105 останавливает работу устройства для сжижения 102 и закрывает вентиль 106 на входном патрубке резервуара-хранилища 101, тем самым завершая операцию накопления.

Между тем, во время пуска системы синтеза жидкого топлива 1, подобно примеру на фиг.4, управляющий сигнал на подачу представляет собой ввод информации на контроллер 105 устройства 80 для хранения водорода. Затем, чтобы испарять газообразный водород, сохраняемый в резервуаре-хранилище 101, как описано выше, с образованием газообразного водорода для его подачи, контроллер 105 управляет работой испарительного устройства 103 и водородного компрессора 104 и управляет открыванием вентиля 106 на выходном патрубке резервуара-хранилища 101 при закрытом вентиле 106 на входном патрубке резервуара-хранилища. Тем самым сжиженный водород, сохраняемый в резервуаре-хранилище 101, испаряется и переходит в газообразный водород с помощью испарительного устройства 103. В результате давление газообразного водорода повышается до заданного значения давления (например, 3,6 МПа (избыточных)) барботажного колонного реактора 30 с помощью водородного компрессора 83, и газообразный водород, давление которого повышено, подается в реактор 10 десульфуризации и реакторы 50, 52 и 54 гидрирования через трубопроводы 92 и 93. По существу, в примере фиг.5 газообразный водород сжижается и хранится, чтобы большее количество водорода могло быть накоплено в резервуаре-хранилище 101, и во время пуска системы 1 синтеза жидкого топлива газообразный водород, сохраняемый в виде сжиженного водорода в резервуаре-хранилище 101, испаряется и может быть подан в нужное место немедленно в больших количествах.

Были подробно описаны система 1 синтеза жидкого топлива согласно настоящему варианту осуществления и способ пуска этой системы 1 синтеза жидкого топлива. Согласно настоящему варианту осуществления представлено устройство 80 для хранения водорода. Соответственно этому, во время нормальной работы системы 1 синтеза жидкого топлива часть газообразного водорода в синтез-газе, полученном с помощью риформинг-аппарата 12, запасается в устройстве 80 для хранения водорода, чтобы могло быть сохранено заданное количество или более водорода, и когда потребуется газообразный водород, газообразный водород может быть немедленно подведен из устройства 80 для хранения водорода. По этой причине газообразный водород, накопленный в устройстве 80 для хранения водорода, может быть немедленно подан в использующие водород реакционные устройства, такие как реакторы 50, 52 и 54 гидрирования или реактор 10 десульфуризации, во время повторного пуска и т.д. системы 1 синтеза жидкого топлива. Таким образом, время, необходимое для пуска и вывода на стабильный режим работы этих использующих водород реакционных устройств, может быть сокращено до минимума. Соответственно этому, поскольку пусковой период всей системы 1 синтеза жидкого топлива может быть существенно сокращен, эффективность производства жидких топливных продуктов, таких как нафта, керосин и газойль, может быть улучшена.

Хотя предпочтительные варианты осуществления настоящего изобретения были описаны с привлечением сопроводительных чертежей, нет необходимости говорить, что настоящее изобретение не ограничивается такими вариантами осуществления. Квалифицированному специалисту в этой области технологии очевидно, что разнообразные изменения или модификации могут быть сделаны в пределах области, как изложенной в пунктах формулы изобретения, и будет понятно, что эти изменения или модификации естественным образом принадлежат к технической области настоящего изобретения.

Например, в вышеприведенных вариантах осуществления в качестве углеводородного сырьевого материала, подаваемого в систему 1 синтеза жидкого топлива, используется природный газ. Однако настоящее изобретение не ограничивается таким примером. Например, могут быть использованы прочие углеводородные сырьевые материалы, такие как битум и топочный мазут.

Далее, в вышеприведенных вариантах осуществления жидкие углеводороды синтезируются путем реакции ФТ-синтеза как реакции синтеза в барботажном колонном реакторе 30. Однако настоящее изобретение не ограничивается этим примером. Более конкретно, настоящее изобретение может быть применено, например, к оксосинтезу (реакция гидроформилирования) "R-CH=CH2+CO+H2→R-СН2СН2СНО", синтезу метанола "СО+2Н2→СН3ОН", синтезу диметилового эфира (DME, ДМЭ) "3СО+3Н2→СН3ОСН3+СO2" и т.д. в качестве синтетической реакции в барботажном колонном реакторе.

Кроме того, в вышеприведенном варианте осуществления в качестве примеров потребляющих водород реакционных устройств 10 приведены реактор десульфуризации, реактор 50 гидрокрекинга воскового компонента, реактор 52 гидрирования керосиновой и газойлевой фракции и реактор 54 гидрирования лигроиновой фракции. Однако настоящее изобретение не ограничивается такими примерами. Любые устройства, иные, чем вышеназванные, могут быть привлечены, если они осуществляют заданную реакцию с использованием газообразного водорода в системе синтеза жидкого топлива. Более конкретно, использующее водород реакционное устройство может представлять собой, например, топливный элемент, устройство, в котором проводится реакция гидрирования (нафталин→декалин) нафталина, установку, которая выполняет реакцию гидрирования (бензол→циклогексан и т.д.) ароматических углеводородов (бензола), или установку, которая проводит реакцию гидрирования ненасыщенной алифатической кислоты.

Далее, в вышеприведенных вариантах осуществления суспензионный барботажный колонный реактор используется в качестве реактора, который преобразует синтез-газ в жидкие углеводороды. Однако настоящее изобретение не ограничивается таким примером. Например, может быть проведена реакция ФТ-синтеза с использованием типа реактора с неподвижным слоем и т.д.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение относится к способу пуска системы синтеза жидкого топлива, имеющей риформинг-аппарат, которая производит преобразование углеводородного сырьевого материала для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, реактор, который синтезирует жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе, и использующее водород реакционное устройство, которое выполняет заданную реакцию с использованием газообразного водорода, содержащегося в синтез-газе, полученном с помощью риформинг-аппарата, включающему: отделение части газообразного водорода, содержащегося в синтез-газе, полученном в риформинг-аппарате, от другой части газообразного водорода при нормальном функционировании системы синтеза жидкого топлива, хранение отделенной части газообразного водорода и подачу газообразного водорода, накопленного в устройстве для хранения водорода, в использующее водород реакционное устройство при пуске в ход системы синтеза жидкого топлива.

Соответственно системе синтеза жидкого топлива согласно настоящему изобретению эффективность производства может быть улучшена путем быстрого пуска в ход использующего водород реакционного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА СИНТЕЗА ЖИДКОГО ТОПЛИВА | 2007 |

|

RU2425089C2 |

| СИСТЕМА СИНТЕЗА ЖИДКОГО ТОПЛИВА | 2007 |

|

RU2418840C2 |

| СИСТЕМА СИНТЕЗА ЖИДКОГО ТОПЛИВА | 2007 |

|

RU2430141C2 |

| СИСТЕМА СИНТЕЗА ЖИДКОГО ТОПЛИВА | 2007 |

|

RU2415904C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| Способ получения моторного топлива и синтетических углеводородов | 2023 |

|

RU2807763C1 |

| СИНТЕЗ ЖИДКОГО ТОПЛИВА И ХИМИЧЕСКИХ РЕАКТИВОВ ИЗ КИСЛОРОДСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2472840C2 |

| Установка получения синтетического жидкого топлива | 2016 |

|

RU2614956C1 |

| СПОСОБЫ И СИСТЕМЫ УСТРОЙСТВ ДЛЯ РИФОРМИНГА МЕТАНА И ЛЕГКИХ УГЛЕВОДОРОДОВ В ЖИДКИЕ УГЛЕВОДОРОДНЫЕ ТОПЛИВА | 2017 |

|

RU2742984C1 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ СВАЛОЧНЫХ ГАЗОВ | 2017 |

|

RU2747327C1 |

Изобретение относится к способу пуска системы синтеза жидкого топлива, имеющей реактор десульфуризации, который производит гидрирование и десульфуризацию углеводородного сырьевого материала, риформинг-аппарат, который преобразует углеводородный сырьевой материал для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, реактор Фишера-Тропша, который синтезирует жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе, и реактор гидрирования, который производит гидрирование жидких углеводородов, синтезированных в реакторе Фишера-Тропша, при котором: отделяют часть газообразного водорода, содержащегося в синтез-газе, полученном в риформинг-аппарате, от синтез-газа при нормальном функционировании системы синтеза жидкого топлива; хранят часть отделенного газообразного водорода; и подают газообразный водород, накопленный в устройстве для хранения водорода, при запуске системы синтеза жидкого топлива, сначала в реактор гидрирования, перед пуском риформинг-аппарата, а затем в реактор десульфуризации, когда риформинг-аппарат запускается. Также изобретение относится к системе, в которой осуществляется указанный способ. Настоящее изобретение позволяет улучшить эффективность производства жидкого топлива. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Способ пуска системы синтеза жидкого топлива, имеющей реактор десульфуризации, который производит гидрирование и десульфуризацию углеводородного сырьевого материала, реформинг-аппарат, который преобразует углеводородный сырьевой материал для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, реактор Фишера-Тропша, который синтезирует жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе, и реактор гидрирования, который производит гидрирование жидких углеводородов, синтезированных в реакторе Фишера-Тропша, при котором:

отделяют часть газообразного водорода, содержащегося в синтез-газе, полученном в реформинг-аппарате, от синтез-газа при нормальном функционировании системы синтеза жидкого топлива;

хранят часть отделенного газообразного водорода; и

подают газообразный водород, накопленный в устройстве для хранения водорода, при запуске системы синтеза жидкого топлива, сначала в реактор гидрирования, перед пуском реформинг-аппарата, а затем в реактор десульфуризации, когда реформинг-аппарат запускается.

2. Способ пуска системы синтеза жидкого топлива по п.1, при котором

отделяют газообразный водород, по меньшей мере, одним из способов: способом адсорбции при переменном давлении, способом накопления водорода путем адсорбции сплавами и способом мембранного разделения.

3. Способ пуска системы синтеза жидкого топлива по п.1, при котором

реактор представляет собой суспензионный барботажный колонный реактор.

4. Система синтеза жидкого топлива, содержащая:

реактор десульфуризации, который производит гидрирование и десульфуризацию углеводородного сырьевого материала;

реформинг-аппарат, который преобразует углеводородный сырьевой материал для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов;

реактор Фишера-Тропша, который синтезирует жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе;

реактор гидрирования, который производит гидрирование жидких углеводородов, синтезированных в реакторе Фишера-Тропша;

устройство для отделения водорода, которое отделяет часть газообразного водорода, содержащегося в синтез-газе, полученном в реформинг-аппарате, от синтез-газа;

устройство для хранения водорода, которое хранит газообразный водород, отделенный с помощью устройства для отделения водорода; и

средство управления, которое подает газообразный водород, накопленный в устройстве для хранения водорода, при пуске системы синтеза жидкого топлива, сначала в реактор гидрирования, перед пуском реформинг-аппарата, а затем в реактор десульфуризации, когда реформинг-аппарат запускается.

5. Система синтеза жидкого топлива по п.4, в которой

устройство для отделения водорода отделяет газообразный водород, по меньшей мере, одним из способов: способом адсорбции водорода при переменном давлении, способом накопления водорода путем адсорбции сплавами и способом мембранного разделения.

6. Система синтеза жидкого топлива по п.4, в которой

реактор представляет собой суспензионный барботажный колонный реактор.

| US 6043288 А, 28.03.2000 | |||

| US 2004181313 A1, 16.09.2004 | |||

| Способ определения вероятности правильного обнаружения импульсного сигнала в телевизионной системе | 1984 |

|

SU1267432A1 |

| JP 2002243360 A, 28.02.2002 | |||

| US 6508931 B1, 21.01.2003 | |||

| RU 2002118218 A, 01.01.2004 | |||

| СПОСОБ ПРОИЗВОДСТВА СИНТЕЗ-ГАЗА | 2001 |

|

RU2258029C2 |

Авторы

Даты

2011-10-10—Публикация

2007-03-29—Подача