Настоящее изобретение относится к многокомпонентным волокнам, содержащим материал фазового превращения, к текстильным материалам и тканям (например, трикотажным полотнам, тканым и нетканым тканям), содержащим многокомпонентные волокна, и к впитывающим изделиям, содержащим многокомпонентные волокна.

Система терморегулирования человека имеет своей целью поддержание постоянной температуры тела и температуры кожи в интервале, который в различных частях тела является различным. Комфортные температуры кожи находятся в интервале 28-33ºC. Вне указанного интервала тело человека испытывает дискомфорт.

Тело человека регулирует скорость теплообмена с окружающей средой путем регулирования потока крови кожи. Выделение пота (теплопотеря испарения) или озноб (выделение тепла) приводят к большим отклонениям температуры тела.

Способность и эффективность системы терморегулирования человека является довольно ограниченной. Надевание или снятие одежды помогает телу пребывать в пределах комфортных температур при различных уровнях активности и окружающих условиях в течение длительных периодов времени. Однако не всегда подходяще или возможно надеть или снять одежду культурно допустимым образом, или это может быть физически невозможно или трудно. Это применимо, в частности, к одежде, подобной нижнему белью или впитывающим изделиям. Одежда и впитывающие изделия с встроенными терморегулирующими свойствами способны поддерживать комфорт без надевания или снятия одежды. Такая одежда и впитывающие изделия снижают дискомфорт, вызванный накоплением в них пота/влаги, а также озноба, что является довольно неприятным.

Интегрирование материалов фазового превращения ((МФП) (РСМ)) в одежду является одним путем достижения терморегулирующих свойств. Когда температура кожи увеличивается, МФП плавится и поглощает тепло, высвободившееся из кожи. Затем, когда температура падает, МФП кристаллизуется и хранившееся тепло высвобождается снова. Таким образом, колебания температуры кожи могут подавляться, и температура поддерживается в комфортной зоне. Не только продукты в форме одежды и впитывающих изделий могут иметь пользу от введения МФП, но также текстильные материалы, используемые, например, для постельного белья, наволочек, одеял, мебели, сидения автомобиля и обуви.

Текстильные материалы, вводящие МФП, могут также использоваться в применениях для жилья и учреждений, например, ковров и портьер, для того чтобы выровнять температурные колебания между днем и ночью и поэтому снизить затраты на энергию для нагревания (ночное время) и кондиционирования воздуха (дневное время).

Наиболее используемый способ введения МФП в текстильные материалы заключается в покрытии тканей полимерным связующим, содержащим МФП в микрокапсулах. Эффект терморегулирования определяется массой покрытия. Кроме того, количество микрокапсул, которое может быть введено в покрытие, ограничивается, так что эффект терморегулирования является ограниченным. Кроме того, применение микрокапсулированного МФП как части покрытия, имеет несколько недостатков, кроме вышеуказанной проблемы и высокой стоимости микрокапсул. Ухудшаются свойства, подобные воздухопроницаемости и влагопроницаемости, что отрицательным образом воздействует на тепловой комфорт. Кроме того, увеличение введения в покрытие дает жесткую и менее эластичную ткань, которая является менее комфортной для носки. Также наличием покрытия могут быть ухудшены поверхностные свойства, подобные смачиванию. Это особенно важно, когда речь идет о тренировочной спортивной одежде или впитывающих изделиях, так как желаемым свойством таких изделий является способность транспортировать жидкости человеческого организма на поверхность волокон.

Недостатков, связанных с покрытиями, можно избежать, если МФП-микрокапсулы вводить внутрь волокон. Вводимый выигрыш заключается в том, что микрокапсулы более надежно связаны с волокнами и могут выдерживать стирку. Введение микрокапсул возможно в спряденные из раствора акриловые волокна и в спряденные из раствора целлюлозные волокна, но тепловая эффективность является довольно низкой (менее чем от около 10 до 30 Дж/г), поскольку количество МФП, которое может быть введено, ограничено такими факторами, как прядомость и достаточная прочность волокон.

Преобладающим синтетическим волокном, используемым сегодня, является сложнополиэфирное, которое получают прядением из расплава. Введение микрокапсул в стандартные спряденные из расплава волокна до сих пор ограничено по нескольким причинам. Микрокапсулы должны быть способными выдерживать высокие температуры и усилия сдвига, имеющие место в способе прядения из расплава. Другими причинами являются размер капсул (1-10 мкм) и то, что дисперсный наполнитель будет чрезвычайно увеличивать вязкость расплава, делая прядение из расплава тонких волокон очень трудным.

При получении волокон с содержанием МФП задачей является получение как можно высокого терморегулирующего эффекта на единицу загрузки МФП. Для достижения быстрого обмена энергией между кожей тела человека и МФП, введенным в волокно, любая ненужная помеха должна быть минимизирована. Кроме того, для того чтобы в волокнистом материале содержание МФП было как можно большим, любой излишний компонент материала должен быть минимизирован.

Если МФП должен использоваться в спряденных из расплава волокнах, не будучи микрокапсулированным, т.е. в исходной форме, он должен быть замкнут в волокне. Решение заключается в использовании многокомпонентных волокон со структурой сердцевина/оболочка или так называемой структурой «остров-в-море», так что МФП улавливается внутри волокон. Однако необходимо преодолеть ряд трудностей.

В работе “Effect phase change material content on properties of heat-storage and thermo-regulated fibres nonwoven”, Indian Journal of Fibre & Textile Research, Vol. 28, September 2003, pp. 265-269 описывается способ прядения волокон, содержащих материал фазового превращения в исходной форме. Волокна сердцевина/оболочка были спрядены из расплава с н-эйкозаном (в качестве МФП) и смесью полиэтилена и сополимера этилен-пропилен в сердцевине. Оболочка была выполнена из полипропилена. Испытанное максимальное содержание МФП составило 21 мас.%, и была достигнута скрытая теплота волокон 32 Дж/г. Однако было реализовано только приблизительно 50-60% теоретически возможной скрытой теплоты, указывая на то, что значительная часть МФП в сердцевине волокна не участвует в плавлении/кристаллизации.

Кроме того, в WO 02124992 А1 описано, что МФП в исходной форме используется при прядении волокон. Но примеры показывают материал фазового превращения, не заключенный в микрокапсулы, и не рассматриваются примеры с некапсулированным материалом фазового превращения.

В WO 2006/086031 А1 описано использование модифицированных форм этилен-пропиленовых сополимеров и полярных сополимеров (например, сополимера этилена и винилацетата) для облегчения диспергирования материала фазового превращения в материале сердцевины. Волокна, имеющие высокое содержание материала фазового превращения и высокие значения скрытой теплоты, не рассматриваются.

В US 7160612 В2 также описано, что МФП в исходной форме может использоваться при прядении волокон. Скрытая теплота и прочность волокон являются неудовлетворительными.

В US 2007/0089276 А1 описаны спряденные из расплава многокомпонентные волокна, вводящие МФП в исходной форме. Скрытая теплота не рассматривается.

В US 7241497 А1 рассмотрено многокомпонентное волокно, содержащее диспергированный в нем терморегулирующий материал. Скрытая теплота и прочность волокон являются неудовлетворительными.

Полимерные материалы фазового превращения также используются для прядения волокон, но хотя такой материал фазового превращения имеет более высокую вязкость, чем низкомолекулярные углеводородные воски, и поэтому не требуется смешение с модификатором вязкости, они являются не очень эффективными, т.к. они обладают довольно низкими значениями скрытой теплоты.

Таким образом, имеется потребность в волокнах, содержащих высокие количества материала фазового превращения, где волокна имеют высокую скрытую теплоту в сочетании с хорошей механической прочностью. Такие волокна еще не описаны.

Таким образом, имеется необходимость в разработке многокомпонентных волокон, содержащих материал фазового превращения, с хорошим эффектом скрытой теплоты и имеющих высокую прочность. Целью настоящего изобретения является решение вышеуказанных проблем.

Настоящее изобретение относится к многокомпонентному волокну, содержащему, по меньшей мере, два вытянутых тела волокна, где первое тело волокна состоит из первого материала, содержащего материал фазового превращения, и второе тело волокна состоит из второго материала и окружает первое тело волокна. Материал фазового превращения является некапсулированным или находится в исходной форме, и первый материал содержит модификатор вязкости, выбранный из полиолефинов, имеющих плотность в интервале 890-970 кг/м3, как измерено при комнатной температуре согласно ISO 1183-2, и скорость течения расплава в интервале 0,1-60 г/10 мин, как измерено при 190ºC с нагрузкой 21,6 кг согласно ISO 1133.

Кроме того, настоящее изобретение относится к текстильному материалу, содержащему многокомпонентные волокна.

Ткань, содержащая многокомпонентные волокна, также рассматривается согласно настоящему изобретению.

Кроме того, настоящее изобретение относится к впитывающему изделию, содержащему многокомпонентные волокна.

Сущность изобретения поясняется на чертежах, где:

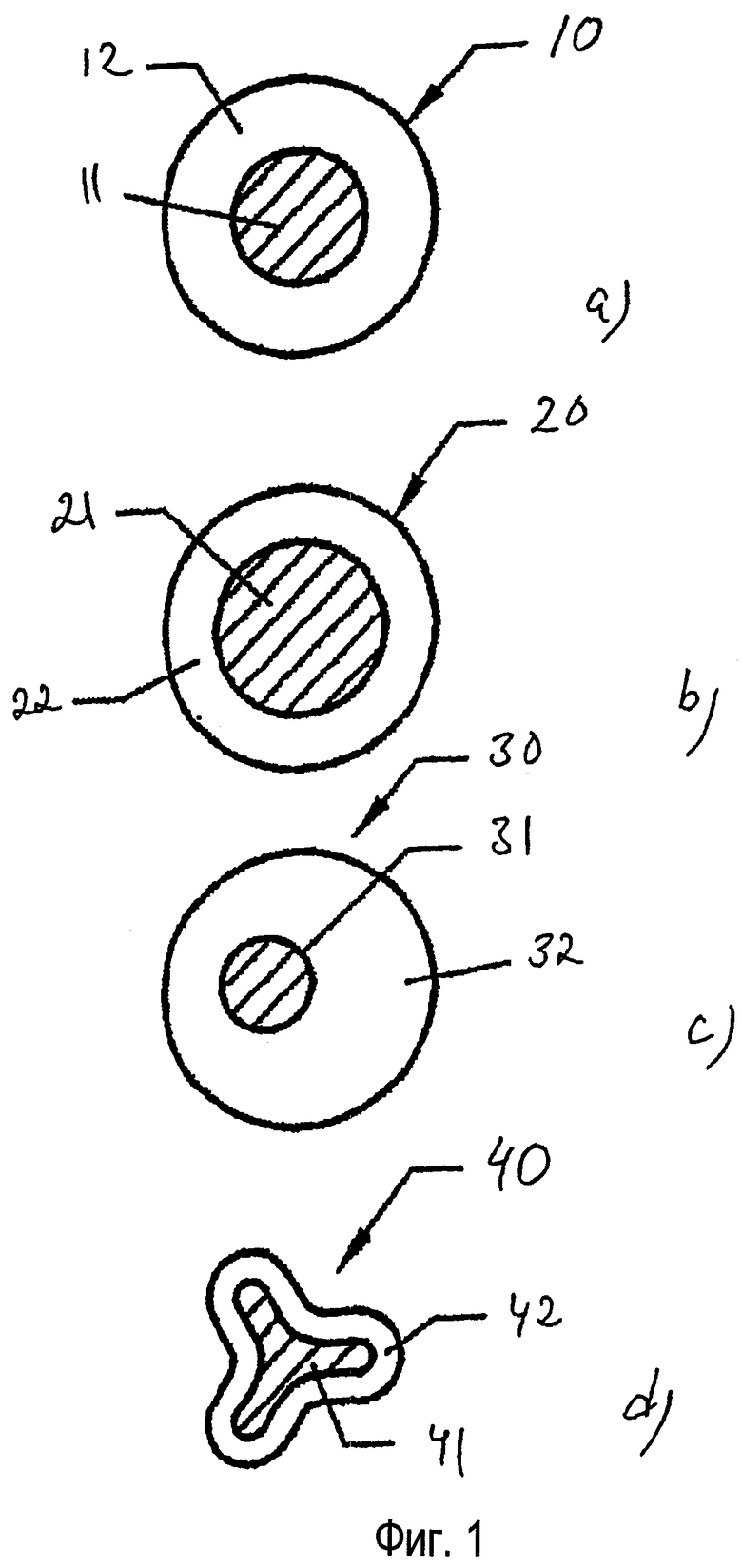

на фигурах 1 a)-d) показано поперечное сечение различных вариантов многокомпонентных волокон согласно настоящему изобретению.

На фигурах 2 и 3 показано поперечное сечение других вариантов многокомпонентных волокон согласно настоящему изобретению.

На фигуре 4 показана гигиеническая салфетка согласно варианту настоящего изобретения.

На фигуре 5 представлено поперечное сечение гигиенической салфетки с фигуры 4.

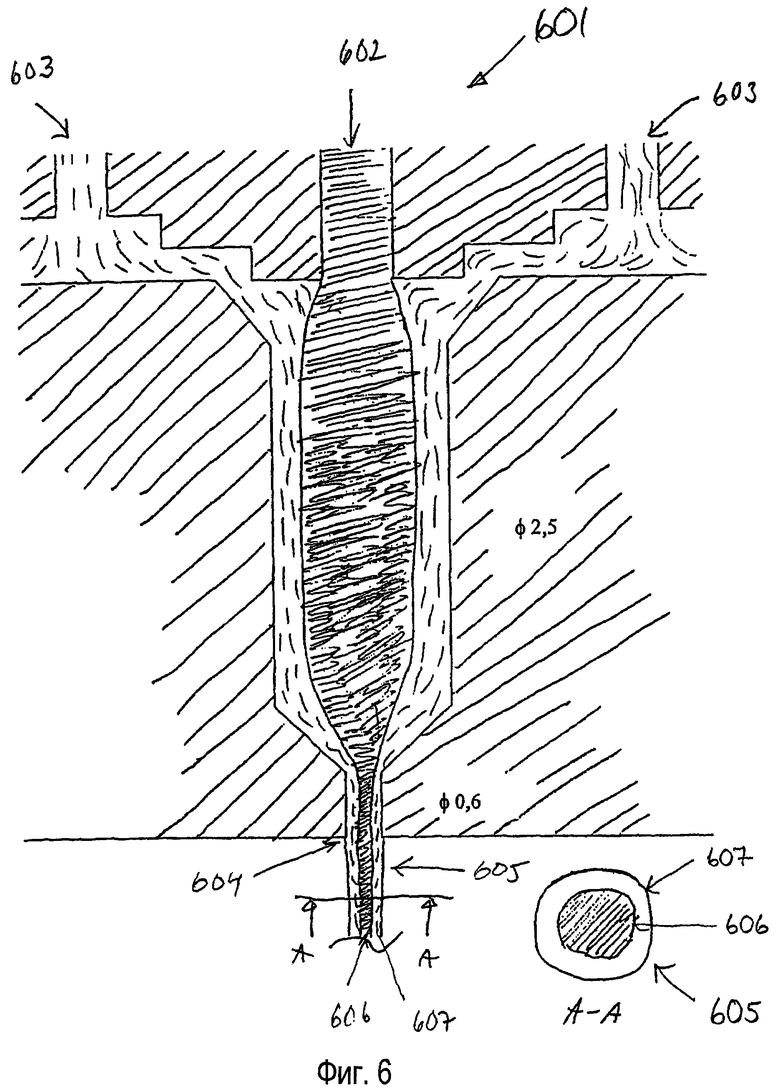

На фигуре 6 схематически показано поперечное сечение нижней по потоку части фильеры, предназначенной для бикомпонентных волокон сердцевина/оболочка.

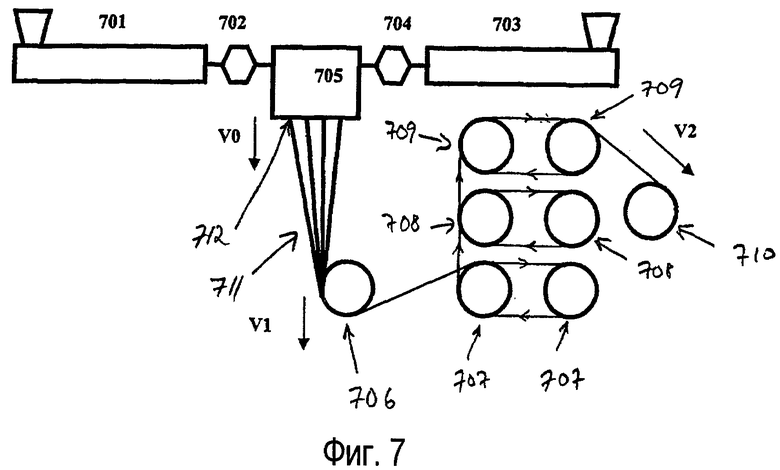

На фигуре 7 представлена схема типичного способа получения многокомпонентного волокна согласно настоящему изобретению.

На фигуре 8 представлена графическая зависимость величины комплексной вязкости при 190ºC и 10 рад/с от мас.% RT27 для различных смесей полиэтилена и RT27. RT27 представляет собой парафиновый воск, получаемый фирмой Rubitherm GmbH, Берлин, Германия.

Определения

Степень вытяжки (DR) определяется как отношение скорости (V2/V1) в способе вытяжки в твердом состоянии, т.е. DR=V2/V1. V1 представляет собой скорость филамента после вытяжки расплава. V2 представляет собой скорость после вытяжки в твердом состоянии.

Для данной композиции материала титр представляет собой непрямую меру диаметра филамента и выражается в единицах г/1000 или 10000 м филамента (текс или дтекс соответственно).

Сопротивление разрыву является мерой прочности филамента (максимальное усилие, выдерживаемое филаментом в процессе испытания на растяжение, деленное на титр филамента) и выражается в единицах сН/текс.

Модуль упругости представляет собой меру жесткости филамента и рассчитывается как усилие при 1% деформации, деленное на титр филамента, и выражается в единицах сН/текс.

Скорость течения расплава MFR представляет собой обратный показатель молекулярной массы полимера. Т.е. для данного полимера MFR снижается с увеличением молекулярной массы.

Эффективность МФП здесь означает отношение, полученное при делении теплоты плавления первого материала, содержащего МФП, на теплоту плавления чистого МФП и на массовую фракцию МФП в первом материале, содержащем МФП. Эффективность МФП выражается в процентах и рассчитывается с использованием уравнения:

Эффективность МФП=ΔHcм/(wМФП·ΔHМФП)·100,

где ΔHcм представляет собой измеренную теплоту плавления первого материала, содержащего МФП (МФП+модификатор вязкости), wМФП представляет собой массовую фракцию МФП и ΔHМФП представляет собой измеренную теплоту плавления чистого МФП.

Под тепловой эффективностью здесь понимается отношение, полученное при делении теплоты плавления многокомпонентного волокна на теплоту плавления чистого МФП и на массовую фракцию МФП в многокомпонентном волокне, содержащем МФП. Тепловая эффективность выражается в процентах и рассчитывается с использованием уравнения:

Тепловая эффективность=ΔHволокно/(wМФП·ΔHМФП)·100,

где ΔHволокно представляет собой измеренную теплоту плавления многокомпонентного волокна, содержащего МФП, wМФП представляет собой массовую фракцию МФП и ΔHМФП представляет собой измеренную теплоту плавления чистого МФП.

Текстильный материал представляет собой эластичный материал, состоящий из сетки природных и/или искусственных волокон, часто называемой нитями или пряжей. Пряжу получают прядением исходных шерстяных волокон, льна, хлопка или другого материала на прядильном диске с получением длинных стренг, известных как пряжа. Синтетическая пряжа также доступна в форме филаментной пряжи. Текстильные материалы формуются ткачеством, трикотажным производством, вязанием крючком, узелковым вязанием или спрессовыванием волокон вместе. Текстильные материалы могут быть выполнены из многих материалов. Указанные материалы происходят из четырех главных источников: животного, растительного, минерального и синтетического.

Ткань является текстильным материалом. Слово «ткань» обычно используется в отраслях текстильной промышленности (таких как разработка и пошив одежды) в качестве синонима текстильного материала. Однако имеются тонкие различия в указанных терминах. «Текстильный материал» относится к любому материалу, выполненному из переплетающихся волокон. «Ткань» относится к любому материалу, выполненному ткачеством, трикотажным производством, вязанием крючком или скреплением. Обычно можно сказать, что ткани являются волокносодержащими продуктами, имеющими значительную поверхность, занимающую пространство относительно их толщины. Нетканые продукты также входят в данное определение.

Нетканые ткани представляют собой ткани, которые не являются ни ткаными, ни трикотажными, например, холст. Их обычно изготавливают укладкой штапельных волокон вместе в форме листа или холста и затем скреплением их механически (как в случае холста при переплетении их зубчатыми иглами, так что межволоконное трение дает в результате прочную ткань), клеем или термически (при применении связующего (в форме порошка, пасты или полимерного расплава) и плавлении связующего на холсте при увеличении температуры). Другая технология изготовления включает прямое термоскрепление спряденных из расплава волокон. Спряденные из расплава нетканые материалы получают одним непрерывным способом. Волокна прядут и затем непосредственно распределяют в холсте отражателями, или они могут быть направлены воздушными потоками. Доступными являются несколько вариантов данного подхода. Спряденные из расплава нетканые материалы комбинируют с неткаными материалами, получаемыми аэродинамическим способом, совместно формуя их в слоистый продукт, называемый SMS (спряденный из расплава - спряденный аэродинамическим способом - спряденный из расплава). Спряденные аэродинамическим способом нетканые материалы имеют волокна чрезвычайно тонких диаметров, но не являются прочными тканями. Спряденные из расплава нетканые материалы скрепляются термически или скрепляются с использованием смолы.

В последующем выражение «материал сердцевины» иногда используется вместо выражения «первый материал», и выражение «материал оболочки» иногда используется вместо выражения «второй материал».

Выражение «исходная форма» предназначено обозначать, что при изготовлении многокомпонентного волокна МФП вводится в его исходной форме, т.е. МФП не является капсулированным, МФП не переносится на или другим материалом, твердым при температуре фильеры в процессе прядения многокомпонентного волокна, так как пропитывает пористую структуру, где структура является твердой при температуре фильеры в процессе прядения многокомпонентного волокна. Таким образом, считается, что МФП находится в «исходной форме» несмотря на то, что он смешивается с модификатором вязкости при изготовлении многокомпонентного волокна.

Настоящее изобретение относится к многокомпонентным волокнам, имеющим свойства терморегулирования с помощью введения материала фазового превращения.

Многокомпонентные волокна, таким образом, имеют способность поглощать и высвобождать тепло при поддержании постоянной температуры. Многокомпонентные волокна могут быть использованы в различных изделиях для обеспечения терморегулирующих свойств. Изделия, такие как одежда или впитывающие изделия, носимые близко к или в контакте с кожей пользователя, придают пользователю комфортное ощущение. Если, например, часть одежды или верхний слой впитывающего изделия содержит многокомпонентные волокна согласно настоящему изобретению, одежда или изделие могут выравнивать колебания температуры кожи, так что она поддерживается в комфортной зоне. При носке вблизи тела пользователя многокомпонентные волокна будут способствовать комфортному ощущению пользователя в процессе различной физической активности, колебаний окружающих условий или когда температура кожи претерпевает колебания нормальной температуры благодаря, например, эмоциональному воздействию или в процессе околосуточного ритма. Если верхний слой во впитывающем изделии содержит многокомпонентные волокна согласно настоящему изобретению, изделие может поглощать тепло от пользователя, заставляя пользователя меньше потеть.

Это является особенно предпочтительным, если плотное изделие с низким паропропусканием используется в контакте с телом пользователя, для того чтобы избежать увлажнения кожи пользователя. Влага на коже пользователя является проблемой с точки зрения как впитывающих изделий, так и текстильных материалов, что может привести к проблемам кожи.

Настоящее изобретение, таким образом, относится к многокомпонентному волокну 10, как показано на фигуре 1, содержащему, по меньшей мере, два вытянутых тела волокна 11, 12, где первое тело волокна 11 состоит из первого материала, содержащего материал фазового превращения, и второе тело волокна 12 состоит из второго материала и окружает первое тело волокна 11, где материал фазового превращения находится в исходной форме и первый материал содержит модификатор вязкости, выбранный из полиолефинов, имеющих плотность в интервале 890-970 кг/м3, как определено при комнатной температуре согласно ISO 1183-2, и скорость течения расплава в интервале 0,1-60 г/10 мин, определенную при 190ºC при нагрузке 21,6 кг согласно ISO 1133.

Выражение «исходная форма» означает, что МФП вводится в его исходной форме при изготовлении многокомпонентного волокна, т.е. что МФП является некапсулированным, МФП не переносится на или другим материалом, твердым при температуре фильеры в процессе прядения многокомпонентного волокна, так как пропитывает пористую структуру, где структура является твердой при температуре фильеры в процессе прядения многокомпонентного волокна. Таким образом, считается, что МФП находится в «исходной форме» несмотря на то, что он смешивается с модификатором вязкости при изготовлении многокомпонентного волокна.

Было установлено, что полимеры, имеющие скорость течения расплава в интервале 0,1-60 г/10 мин, определенную при 190ºC при нагрузке 21,6 кг, являются подходящими в качестве модификаторов вязкости в многокомпонентном волокне. Многие из эффективных МФП материалов являются низкомолекулярными соединениями, и такие соединения обладают низкой вязкостью при рассматриваемых температурах переработки (180-300ºC). Для того чтобы получить многокомпонентные волокна с материалом оболочки, вторым материалом, имеющим более высокую вязкость при температуре переработки, авторы изобретения теперь установили, что, если материал фазового превращения смешивается с полиолефином, имеющим скорость течения расплава в интервале 0,1-60 г/10 мин, получается волокно, имеющее высокую скрытую теплоту и которое является прочным. Полиолефин является модификатором вязкости, который увеличивает вязкость первого материала многокомпонентного волокна. Было установлено, что может быть использовано низкое количество модификатора вязкости, имеющего скорость течения расплава в интервале 0,1-60 г/10 мин, что является преимуществом для тепловой эффективности в плане удельной скрытой теплоты и в то же самое время обеспечивает полное использование внутренней удельной скрытой теплоты плавления/кристаллизации материала фазового превращения. Если используется значение выше 60 г/10 мин, вязкость будет слишком низкой и смесь будет невозможно переработать в волокно. Смесь будет «водянистой», т.е. очень жидкой. Значение ниже 0,1 г/10 мин модификатора вязкости может привести к закручиванию волокон, и может быть невозможно прядение волокна.

Другие недостатки, связанные с использованием материалов низкой вязкости в прядении расплава, такие как обратное течение и утечка в шнековых экструдерах и шестеренчатых насосах, также предотвращаются при смешении материала фазового превращения с полиолефином, имеющим скорость течения расплава в интервале 0,1-60 г/10 мин. Тогда первый материал имеет вязкость, достаточно высокую для переработки при температуре способа.

Кроме того, модификатор вязкости может иметь плотность более 920 кг/м3, предпочтительно более 950 кг/м3, определенную при комнатной температуре согласно ISO 1183-2.

Материал фазового превращения является совместимым с модификатором вязкости в расплаве, хотя он выделяется в чистую фазу при охлаждении. Предпочтительно использовать модификатор вязкости с высокой плотностью. Эффект модификатора будет выше, и потребуется более низкое количество. Это дает более эффективное использование внутренней удельной теплоты плавления на грамм материала фазового превращения. Может быть получена такая высокая эффективность МФП, как 90% или более, как рассмотрено в примере 2.

Модификатор вязкости может иметь скорость течения расплава в интервале 0,1-50 г/10 мин, предпочтительно 0,1-20 г/10 мин, более предпочтительно 0,1-10 г/10 мин, как определено при 190ºC при нагрузке 21,6 кг согласно ISO 1133. Чем ниже скорость течения расплава, которая используется для модификатора вязкости, тем меньшее количество модификатора вязкости требуется для доведения вязкости первого материала, содержащего материал фазового превращения, до уровня, адекватного для переработки первого материала в многокомпонентное волокно. Это также показано в примере 1 ниже. Кроме того, в примере 1 рассмотрено, что MFR ниже 10 г/10 мин является достаточным для снижения концентрации модификатора вязкости в первом материале до менее примерно 30 мас.% с увеличением вязкости в интервале стандартных полимерных сортов, используемых для прядения волокон из расплава. Первый материал может дополнительно содержать добавки, которые являются традиционными для использования при получении волокон. Кроме того, в первый материал может быть включена добавка, улучшающая совместимость, для того чтобы улучшить пограничный слой между первым телом волокна и вторым телом волокна.

Материал фазового превращения может иметь скрытую теплоту, по меньшей мере, 100 Дж/г и предпочтительно, по меньшей мере, 140 Дж/г. Указанные значения являются хорошими для получения волокон, имеющих скрытую теплоту, которая является эффективной и которая дает терморегулирующие эффекты.

Кроме того, первый материал, содержащий МФП, может иметь МФП эффективность, как определено отношением ΔHcмесь/(wМФП·ΔHМФП)·100, которая составляет, по меньшей мере, 90, выраженная в %, предпочтительно, по меньшей мере, 95%. Высокая МФП эффективность означает, что МФП используется эффективным образом. Высокая эффективность обеспечивается, например, плотностью модификатора вязкости и MFR модификатора вязкости.

Кроме того, многокомпонентное волокно, содержащее материал фазового превращения, может иметь тепловую эффективность, как определено отношением ΔHволокно/(wМФП·ΔHМФП)·100, которая составляет, по меньшей мере, 60, выраженную в %, предпочтительно, по меньшей мере, 70%, более предпочтительно, по меньшей мере, 75%.

Высокая тепловая эффективность означает, что МФП используется эффективным образом. Высокая эффективность обеспечивается, например, плотностью модификатора вязкости, MFR модификатора вязкости и выбором второго материала.

Кроме того, модификатор вязкости присутствует в количестве менее 50% мас., предпочтительно менее 40 мас.% и более предпочтительно менее 30 мас.%, рассчитанном на общую массу первого тела волокна. Когда количество модификатора вязкости может поддерживаться низким, в сердцевине может быть получена высокая скрытая теплота. Это может зависеть от значения MFR и плотности модификатора вязкости.

Для того чтобы получать высокую скрытую теплоту, МФП может присутствовать в количестве более 50 мас.%, предпочтительно более 60 мас.% и более предпочтительно более 70 мас.%, рассчитанном на общую массу первого тела волокна.

Первый материал содержит материал фазового превращения и модификатор вязкости в количестве, по меньшей мере, 90 мас.% вместе, рассчитанном на общую массу первого материала. Авторами изобретения установлено, что для получения волокон, необходимо, чтобы в первом материале не было излишних элементов. Это является возможным, так как нет необходимости в капсулированных материалах или в других несущих материалах, таких как пористые структуры, в которых абсорбируется МФП.

Согласно настоящему изобретению материал фазового превращения выбран из углеводородных восков с температурой плавления в интервале 20-50ºC, предпочтительно в интервале 25-45ºC и более предпочтительно в интервале 27-40ºC. Указанные температуры являются подходящими при рассмотрении терморегулирующего материала, используемого для терморегулирования среды вблизи или в тесном контакте с кожей человека.

Материал фазового превращения выбран из линейных углеводородных восков. Предпочтительными углеводородными восками являются н-октадекан, н-нонадекан, н-эйкозан, н-генейкозан или их смеси. Указанные воски имеют температуры плавления, которые являются подходящими согласно настоящему изобретению. Указанные углеводородные воски имеют теплоту плавления около 200 Дж/г в их чистой форме. Однако по экономическим причинам может быть предпочтительно использовать менее чистые материалы, имеющие более низкую теплоту плавления, но являющиеся значительно более дешевыми.

Модификатором вязкости может быть полиэтилен. Модификатор вязкости является растворимым в материале фазового превращения при температурах выше температуры плавления модификатора вязкости, который является полиэтиленом. Кроме того, очень хорошие результаты получают для многокомпонентных волокон, содержащих полиэтиленовый модификатор вязкости. Полиэтилен может иметь плотность более 950 кг/м3. Это хорошо для фазового отделения материала фазового превращения от модификатора вязкости, как рассмотрено выше.

Многокомпонентное волокно имеет скрытую теплоту, по меньшей мере, 20 Дж/г, предпочтительно, по меньшей мере, 30 Дж/г и наиболее предпочтительно, по меньшей мере, 40 Дж/г, как определено ДСК-методом в интервале 0-50ºC.

Волокно имеет прочность выше 10 сН/текс, предпочтительно выше 15 сН/текс и наиболее предпочтительно выше 20 сН/текс. Указанные значения прочности являются очень хорошими для многокомпонентных волокон, содержащих материал фазового превращения. Поскольку высокая скрытая теплота может быть получена в сердцевине, т.е. в первом материале, сердцевина может составлять меньшую часть волокна и оболочка может быть толще, что делает волокно более прочным. Таким образом, высокая эффективность скрытого тепла МФП в многокомпонентном волокне и низкая концентрация модификатора вязкости в первом материале, для того чтобы достигнуть адекватной переработки расплава согласно настоящему изобретению, делают возможным получение прочных волокон.

Согласно настоящему изобретению также рассматривается многокомпонентное волокно, в котором соотношение между вязкостью первого материала и второго материала отвечает условию 0,1<вязкость 1/вязкость 2<10, где вязкость 1 представляет собой комплексную вязкость при угловой частоте 10 рад/с первого материала, содержащего МФП, и вязкость 2 представляет собой комплексную вязкость при угловой частоте 10 рад/с второго материала, где вязкости определяются при температуре экструзии, используемой в процессе прядения расплава, т.е. при установленной температуре фильеры.

С указанным соотношением можно получать многокомпонентные волокна в фильере. При вышеуказанном условии предотвращаются проблемы, связанные с соэкструзией, спрессовыванием и прокачиванием такими устройствами, как шнековые экструдеры и шестеренчатые насосы. Поскольку материал фазового превращения имеет низкую вязкость, модификатор вязкости увеличивает вязкость первого материала, таким образом, делая возможным достигнуть определенного выше значения и поэтому делая возможным получать многокомпонентные волокна. Выбор МФП и модификатора вязкости и второго материала в соответствии с тем, что рассмотрено в настоящем описании, дает рассмотренное соотношение вязкости.

Многокомпонентное волокно может также содержать второй материал, который является волокнообразующим полимером, который не растворяется в материале фазового превращения при температурах выше температуры плавления волокнообразующего полимера или температуры размягчения в случае аморфного полимера. Эффективность МФП тогда может быть выше, так как МФП будет использоваться в более высокой степени, если не затруднен присутствием второго материала, растворенного в материале фазового превращения. Если второй материал не растворяется в материале фазового превращения, материал фазового превращения не растворяется во втором материале. Это позволяет избежать проблем, относящихся к миграции низкомолекулярного МФП. Такими проблемами могут быть запах, потеря МФП (также в процессе мытья/стирки объектов, содержащих многокомпонентные волокна) и липкие/жирные поверхности волокон.

Для всех многокомпонентных волокон, полученных в примерах, тепловая эффективность многокомпонентных волокон составляет более 70%, за исключением случая, когда вторым материалом является полипропилен. В волокнах, в которых вторым материалом является полипропилен, эффективность является ниже. Однако такие волокна являются очень хорошими по сравнению с волокнами данного вида, которые можно получить сегодня. Более низкая эффективность может зависеть от того, что полипропилен может быть растворен в материале фазового превращения. Это может также привести к некоторой утечке материала фазового превращения. Это может быть проблемой для тканей, используемых, например, в одежде, которая стирается и используется в течение длительного времени. Однако когда ткани используются в изделиях одноразового использования, это не является неизбежной проблемой.

Для применений многокомпонентных волокон изобретения в объектах, которые необходимо регулярно стирать (например, одежда и домашние текстильные изделия), может быть достигнуто, что непрерывная миграция МФП из волокон будет сильно ухудшать их тепловую эффективность во времени и с циклами стирки. Для изделий одноразового использования (например, салфеток) миграция МФП не должна быть неизбежной проблемой.

Второй материал может содержать полимеры, выбранные из сложных полиэфиров, таких как полиэтилентерефталат, полибутилентерефталат, политриметилентерефталат, полимер молочной кислоты; полиамидов, таких как ПА-6, ПА-66, ПА-11 и ПА-12; поликарбоната, полиоксиметилена, полиакрилатов (например, ПММА), поливинилидендифторида или полипропилена. Указанные полимеры, кроме полипропилена, не растворяются в материале фазового превращения, что является преимуществом для волокон. Например, предотвращается миграция и утечка материала фазового превращения. Любой из предпочтительных вторых материалов может быть комбинирован с любым из предпочтительных материалов фазового превращения и модификаторов вязкости.

Волокно может содержать, по меньшей мере, одно или более первых тел волокна и, по меньшей мере, одно или более вторых тел волокна. Любой из первых материалов и любой из вторых материалов может быть использован в первом и втором телах волокна. Первые материалы могут иметь различный состав, который вторые материалы также могут иметь.

Настоящее изобретение также относится к текстильному материалу, содержащему множество многокомпонентных волокон, как рассмотрено в настоящем описании. Текстильный материал может иметь скрытую теплоту, по меньшей мере, 10 Дж/г и предпочтительно, по меньшей мере, 20 Дж/г.

Кроме того, настоящее изобретение относится к ткани, содержащей многокомпонентные волокна, как рассмотрено в настоящем описании. Ткань может иметь скрытую теплоту, по меньшей мере, 10 Дж/г и предпочтительно, по меньшей мере, 20 Дж/г.

Кроме того, настоящее изобретение относится к впитывающему изделию, содержащему волокна, как материалу, содержащему множество многокомпонентных волокон, как рассмотрено в настоящем описании. Волокна, используемые в текстильном материале, ткани или впитывающем изделии, могут иметь любое из свойств, как рассмотрено выше.

Некоторые варианты многокомпонентных волокон показаны на фигурах 1-3. Вытянутые тела волокон могут быть расположены в различных конфигурациях. Волокна сердцевина/оболочка, например, показаны на фигуре 1 a)-d), где показано поперечное сечение волокон. Показаны различные многокомпонентные волокна 10, 20, 30 и 40. Показано первое тело волокна, т.е. показана сердцевина 11, 21, 31 и 41, окруженная вторым телом волокна 12, 22, 32 и 42, т.е. оболочкой, которая является окружающей и окружает сердцевину 11, 21, 31 и 41. Однако другие варианты, содержащие более одного первого тела волокна и/или более одного второго тела волокна, также охватываются настоящим изобретением. На фигуре 1 показаны круглая и трехлепестковая формы поперечного сечения волокон. Согласно настоящему изобретению ряд других правильных и неправильных форм поперечного сечения также охватываются настоящим изобретением. Такими формами могут быть, например, овальная, прямоугольная, квадратная, многолепестковая, пятиугольная, трапецеидальная, треугольная, клинообразная и т.д. Кроме того, форма первых тел волокон может также иметь формы, как рассмотрено для волокон выше.

Многокомпонентное волокно 10 на фигуре 1 а) ниже будет описано дополнительно с показом всех вариантов фигуры 1, которые подобны друг другу. Первое тело волокна 11 расположено в волокне и окружается вторым телом волокна 12. Первое тело волокна 11 состоит из материала, содержащего материал фазового превращения. Первое тело волокна 11, образующее сердцевину, расположено концентрически со вторым телом волокна, образующим оболочку 12. На фигуре 1 b) показано подобное волокно, но сердцевина 21 является больше сердцевины 11 на фигуре 1 а). Сердцевина 31 на фигуре 1 с) расположена эксцентрически со вторым телом волокна 32. Волокно 41 на фигуре 1 d) является трехлепестковым по форме.

На фигуре 2 представлено многокомпонентное волокно 50, в котором первые тела волокна 51 расположены в конфигурации «остров-в-море». Таким образом, в данном варианте рассматривается более одного первого тела волокна. Второе тело волокна 52 окружает первые тела волокна 51, которые образуют «острова» во втором теле волокна, т.е. «море».

Одно или более дополнительных тел волокна, окружающих первое тело волокна, состоящее из материала, содержащего материал фазового превращения, могут быть также включены в многокомпонентное волокно согласно настоящему изобретению. Дополнительные тела волокна могут состоять из одинакового или различного материала.

Многокомпонентное волокно 60 на фигуре 3 представляет собой пример, который содержит, по меньшей мере, третье тело волокна дополнительно к, по меньшей мере, одному первому телу волокна и, по меньшей мере, одному второму телу волокна. Волокно содержит первые тела волокна 61, состоящие из первого материала, и второе тело волокна 62, состоящее из второго материала. Кроме того, волокно содержит третьи тела волокна 63, состоящие из третьего материала. Третий материал может также содержать материал фазового превращения и модификатор вязкости. В первом и третьем материалах могут использоваться различные материалы фазового превращения и модификаторы вязкости. Третий материал может быть выбран в соответствии с характеристиками, как определено выше для первого материала. Однако для первого и третьего материалов, используемых в одном и том же многокомпонентном волокне, характеристики не являются одинаковыми. Все вышеуказанные варианты могут содержать материалы, как определено выше для многокомпонентных волокон.

Если многокомпонентные волокна должны быть более прочными, во второй материал могут быть введены добавки, такие как наноглины. Наноглины работают как упрочняющий материал. Дополнительным преимуществом введения наноглины во второй материал является то, что проницаемость низкомолекулярных соединений может быть снижена (извилистый путь для диффузии), т.е. более низкая миграция МФП через второй материал.

Кроме того, настоящее изобретение относится к впитывающему изделию, такому как пеленка, гигиеническая салфетка, изделие от недержания, прокладка трусов, защитный слой и т.д., содержащему многокомпонентные волокна согласно вышеуказанному. Многокомпонентные волокна могут быть использованы в нетканом материале, например, использованы в качестве верхнего слоя во впитывающем изделии. Это дает комфортное ощущение пользователю.

Впитывающее изделие может содержать нетканый материал в качестве верхнего слоя, где нетканый материал содержит многокомпонентные волокна согласно настоящему изобретению и, кроме того, нижний слой и возможно промежуточные слои, как описано ниже. Вариант в форме гигиенической салфетки 401 показан на фигуре 4, где гигиеническая салфетка содержит нетканый материал, содержащий многокомпонентные волокна согласно настоящему изобретению в качестве верхнего слоя 402. Также включенным является нижний слой, который не показан здесь, и возможные промежуточные слои, как описано ниже.

Верхний слой может полностью состоять из многокомпонентных волокон согласно настоящему изобретению, верхний слой также может быть традиционным верхним слоем, изготовленным из широкого ряда материалов, таких как тканые и нетканые материалы (например, нетканый холст из волокон). Подходящие тканые и нетканые материалы могут состоять из натуральных волокон (например, шерстяных или хлопковых волокон), синтетических волокон (например, полимерных волокон, таких как сложнополиэфирные, полиамидные, полипропиленовые или полиэтиленовые волокна) или из комбинации натуральных и синтетических волокон с многокомпонентными волокнами согласно настоящему изобретению, смешанными с вышеуказанными волокнами. Когда верхний слой содержит нетканый холст, холст может быть изготовлен широким рядом известных технологий. Например, холст может быть спряденным из расплава, полученным на кардочесальных машинах, полученным мокрым способом, полученным аэродинамическим способом, гидропереплетенным, полученным комбинациями вышеуказанных способов или подобным.

Верхний слой может содержать, по меньшей мере, 50 мас.%, предпочтительно, по меньшей мере, 65 мас.% и наиболее предпочтительно, по меньшей мере, 70 мас.% многокомпонентных волокон. При низком соотношении многокомпонентных волокон указанные волокна могут концентрироваться на стороне верхнего слоя, обращенной к владельцу, для того чтобы усилить терморегулирующий эффект указанных волокон.

На фигуре 5 представлено поперечное сечение впитывающего изделия с фигуры 4. Нижний слой 501 может состоять из эластичной пленки, например, полимерной пленки. Примерами полимерных материалов в пленке являются полиэтилен (ПЭ), полипропилен (ПП), сложный полиэфир или некоторые другие подходящие материалы, такие как гидрофобный нетканый слой или ламинат тонкой пленки и нетканого материала. Указанные типы материала часто используются для того, чтобы получить мягкую и тканеподобную поверхность на нижнем слое 501. Нижний слой 501 может быть «дышащим», так что он позволяет пару проходить через, хотя также предотвращая проникновение жидкости. «Дышащие» материалы могут состоять из пористых полимерных пленок, нетканых ламинатов, полученных из слоев, спряденных из расплава или аэродинамическим способом, и ламинатов, полученных из пористых полимерных пленок и нетканых материалов.

Нижний слой может иметь клеевое присоединение в форме валиков клея, например, на стороне нижнего слоя, которая обращена от верхнего слоя, для обеспечения их закрепления в трусах, панталонах или тренировочных брюках. Поверх клея может быть нанесен высвобождающийся материал для того, чтобы защитить клей, когда изделие не находится в пользовании.

Впитывающее изделие может также содержать впитывающую сердцевину 502 или структуру между верхним слоем 503 и нижним слоем 501. Впитывающая сердцевина 502 может состоять из одного или более слоев целлюлозных волокон, например, целлюлозной вспушенной пульпы, воздушнонанесенной, сухой дефибриллированной или спрессованной пульпы. Другие материалы, которые могут быть использованы, включают в себя, например, впитывающий нетканый материал, вспененный материал, синтетический волокнистый материал или торф. Кроме целлюлозных волокон или других впитывающих материалов, впитывающая сердцевина может также содержать супервпитывающие материалы, так называемые SAP (супервпитывающие полимеры), которые представляют собой материалы в форме волокон, частиц, гранул, пленок или подобного. Супервпитывающие полимеры являются неорганическими или органическими материалами, которые способны набухать в воде и являются нерастворимыми в воде, которые показывают способность впитывать, по меньшей мере, в 20 раз больше их собственной массы водного раствора, содержащего 0,9 мас.% хлорида натрия. Органические материалы, которые являются подходящими для использования в качестве супервпитывающего материала, могут включать в себя натуральные материалы, такие как полисахариды, полипептиды и т.п., а также синтетические материалы, такие как синтетические гидрогелевые полимеры. Такие гидрогелевые полимеры могут включать в себя, например, соли щелочного металла полиакриловых кислот, полиакриламиды, поливиниловый спирт, полиакрилаты, полиакриламиды, поливинилпиридины и т.п. Другие подходящие полимеры включают в себя гидролизованный акрилонитрилпривитой крахмал, крахмал с прививкой акриловой кислоты, сополимеры изобутилена и малеинового ангидрида и их смеси. Гидрогелевые полимеры являются предпочтительно легко сшивающимися с обеспечением того, что материал остается по существу нерастворимым в воде. Предпочтительные супервпитывающие материалы являются также поверхностно сшивающимися, так что наружная поверхность оболочки супервпитывающих частицы, волокна, сферы и т.д. имеет более высокую плотность сшивки, чем внутренняя часть супервпитывающего материала. Пропорция супервпитывающих материалов во впитывающей сердцевине может составлять 10-90 мас.% или предпочтительно 30-70 мас.%.

Впитывающая сердцевина может содержать слои различных материалов с различными характеристиками с точки зрения их способности принимать жидкость, способности распределять жидкость и способности хранения. Впитывающая сердцевина более часто не идет в продольном направлении и может быть, например, прямоугольной, Т-образной или в форме песочных часов. Сердцевина в форме песочных часов является шире в передней и задней частях, чем в соединительной части, для обеспечения эффективного впитывания, в то же самое время конструкция облегчает формование изделия близко или вокруг владельца, обеспечивая в результате лучшую подгонку вокруг ног.

Впитывающее изделие может также включать в себя переносящий слой между верхним слоем и впитывающей сердцевиной. Переносящий слой является пористым эластичным материалом и может содержать одно или более из следующего: завивку, набивку, холст волокна, полученный на кардочесальной машине, супервпитывающие частицы или супервпитывающие волокна. Переносящий слой имеет высокую способность мгновенно принимать жидкость и является способным временно хранить жидкость до того, как она впитывается смежной впитывающей сердцевиной. Переносящий слой может покрывать всю или части впитывающей сердцевины.

Верхний слой, нижний слой и любые промежуточные слои герметизируются по краям изделия, что может быть осуществлено, например, тепловой сваркой или каким-либо другим традиционным способом.

Впитывающее изделие может также содержать «крылышки» на своих сторонах. Оно может также содержать эластик для того, чтобы обеспечить лучший контакт с телом, когда изделие носится, а также снизить утечку.

Компоненты впитывающего изделия, которые преимущественно могут содержать или полностью состоять из многокомпонентных волокон согласно настоящему изобретению, представляют собой боковые пластины, ленты и другие компоненты, которые находятся в контакте с кожей владельцев в процессе использования впитывающего изделия.

Текстильный материал, содержащий многокомпонентные волокна согласно вышеуказанному, также рассматривается согласно настоящему изобретению. Текстильный материал предпочтительно используется в одежде. Терморегулирующие многокомпонентные волокна являются особенно интересными для использования в спортивной одежде, рабочей одежде и нательном белье. В данном виде применений многокомпонентные волокна изобретения могут быть также смешаны с другими типами волокон, подобными синтетическим волокнам, хлопку, шерсти и вискозе. Это может быть преимуществом с точки зрения хороших свойств влагопереноса и/или впитывания последнего типа волокон, внося вклад в комфорт носки. Одежда также включает изделия по уходу за больными, такие как простыни, халаты, лицевые маски и шапочки, проставки в куртках и т.д.

Все характеристики, относящиеся к многокомпонентным волокнам, могут быть также применимы к волокнам в ткани, во впитывающем изделии и в текстильном материале.

Когда в многокомпонентных волокнах используется материал фазового превращения, прочность волокон может быть более низкой по сравнению с волокнами, не содержащими материал фазового превращения. Для улучшения прочности, например, нетканого материала, содержащего многокомпонентные волокна согласно настоящему изобретению, волокна, имеющие высокую прочность, могут быть смешаны с многокомпонентными волокнами согласно настоящему изобретению при получении нетканого материала.

То же самое применимо, когда многокомпонентные волокна используются в текстильном материале. При получении нитей для текстильного материала часть филаментов, используемых для получения нитей, могут быть филаментами, которые являются более прочными, чем филаменты, содержащие материал фазового превращения.

Кроме того, настоящее изобретение относится к способу получения многокомпонентного волокна 605 (смотри фигуру 6, на которой показано сечение узла 601 плиты фильеры), содержащего, по меньшей мере, два вытянутых тела волокна 606, 607, где первое тело волокна 606 состоит из первого материала 602, а второе тело волокна 607 состоит из второго материала 603 и окружает первое тело волокна 606, где способ содержит:

a) получение первого материала 602 смешением материала фазового превращения с, по меньшей мере, модификатором вязкости в расплавленном виде,

b) охлаждение смеси до затвердевшей смеси,

c) переработку затвердевшей смеси в дисперсную форму,

d) обеспечение второго материала 603,

e) введение первого материала 602 и второго материала 603 в узел фильеры для экструзии волокна и

f) экструдирование первого материала 602 и второго материала 603 так, чтобы образовать многокомпонентное волокно 605, в котором второй материал 603 окружает первый материал 602.

На фигуре все стадии не показаны.

Все материалы, описанные выше, могут быть использованы для получения многокомпонентных волокон согласно настоящему изобретению.

Настоящее изобретение будет описано теперь с помощью последующих примеров.

Экспериментальная часть

Методы

Плотность определяется согласно ISO 1183-2.

Скорость течения расплава (MFR)

Способность расплавов полимеров течь через капиллярный мундштук под нагрузкой определяют согласно ISO 1133. MFR дает информацию как о молекулярной массе, так и перерабатываемости полимеров. Скорость течения расплава (MFR) определяется как масса полимера в граммах, протекающая в течение 10 минут через капилляр определенного диаметра и длины под приложенным давлением с помощью заданных альтернативных гравиметрических нагрузок для альтернативных заданных температур. Измерения в данной работе были выполнены при 190ºC с использованием нагрузки 21,6 кг и с использованием капилляра диаметром 2,095 мм и длиной 8,0 мм.

Реологические испытания

Реологические испытания проводят с использованием Bohlin-реометра с регулируемым напряжением типа «конус-и-пластина» (CS Melt) в варианте колебания (амплитуда синусоидальной деформации сдвига была 1%). Диаметр пластины составляет 25 мм, и угол конуса составляет 5,4º. В процессе нагревания и испытания камеру для образцов продувают азотом. Таким образом регистрируют кривые, показывающие величину комплексной вязкости (в единицах Паскаль · секунда (Па·с)) по отношению к угловой частоте в единицах радиан в секунду (рад/с).

ДСК-анализ

Термические свойства исследуют с помощью дифференциального сканирующего калориметра DSC 7 от фирмы Perkin Elmer. В первом скане образец нагревают от 0ºC до 50ºC со скоростью 10ºC/мин. После отжига при данной температуре в течение 1 мин образец охлаждают до 0ºC со скоростью 5ºC/мин. Скорость нагревания во втором скане составляет 10ºC/мин. Если не установлено иное, пиковые точки плавления и теплота плавления (рассчитанные по площади под пиком плавления и массе образца) относятся ко второму скану от 0 до 50ºC. Теплоту плавления в единицах Джоуль на грамм (Дж/г) рассчитывают делением энергии плавления (площадь под пиком плавления) на массу образца.

Сопротивление разрыву и титр

Свойства волокна (титр, сопротивление разрыву и модуль упругости) определяют с помощью установки для испытания на растяжение Vibrodyn (Lenzing). Длина образца составляет 20 мм, и скорость испытания составляет 20 мм/мин. Перед испытанием образцы кондиционируют при 20ºC и 65% относительной влажности в течение, по меньшей мере, 24 ч. Для данной композиции материала титр представляет собой непрямую меру диаметра филамента и выражается в единицах г/1000 или 10000 м филамента (текс или дтекс соответственно). Сопротивление разрыву является мерой прочности филамента (максимальное усилие, выдерживаемое филаментом в процессе испытания на растяжение, деленное на титр филамента) и выражается в единицах сН/текс. Модуль упругости представляет собой меру жесткости филамента и рассчитывается как усилие при 1% деформации, деленное на титр филамента, и выражается в единицах сН/текс. Удлинение является мерой деформации при разрыве.

Получение смесей полимер-воск

Полимерные гранулы/порошок расплавляют вместе с воском в нагретом сушильном шкафу при медленном перемешивании. Сушильный шкаф нагревают до примерно 180ºC. В процессе нагревания полимерные частицы постепенно плавятся и воск начинает мигрировать в частицы, которые постепенно набухают в размере. Через некоторое время (5-30 мин в зависимости от типа полимера, размера полимерных частиц и размера загрузки) набухшие полимерные частицы коалесцируют в вязкий расплав. Затем смесь полимер-воск охлаждают до комнатной температуры. Для дальнейшего обеспечения гомогенной смеси воска и полимера твердую смесь загружают в нагретый смеситель Брабендера (180ºC) и расплав гомогенизируют в течение 5 мин со скоростью 50 об/мин. После гомогенизации расплава в смесителе Брабендера материал оставляют охлаждаться, где затем материал измельчают в гранулы с размером приблизительно 2-4 мм. Первый материал может быть получен и может храниться до получения многокомпонентного волокна. Таким образом, все стадии не должны осуществляться непосредственно друг за другом.

Прядение из расплава бикомпонентных волокон

Прядение из расплава волокон выполняют с помощью лабораторной прядильной установки ESL, смотри фигуру 7. Фильера 705 имеет конструкцию для прядения из расплава бикомпонентных волокон оболочка/сердцевина, смотри фигуру 6. Материалы для оболочки и сердцевины расплавляются отдельно с помощью двух 25 мм экструдеров 701 и 703, в которые, в свою очередь, подают питание два шестеренчатых насоса 702 и 704, фигура 7. Два шестеренчатых насоса 702 и 704 осуществляют питание фильеры 705. Скорость экструдеров автоматически регулируется системой контроля с обратной связью, обеспечивающей постоянное давление на впуске шестеренчатых насоса 702 и 704. Сечение узла плиты фильеры показано на фигуре 6. Первый материал 602 и второй материал 603 загружаются в узел плиты фильеры, формующей бикомпонентное волокно 605, имеющее сердцевину 606 и оболочку 607. Также представлено поперечное сечение бикомпонентного волокна 605, показывающее сердцевину 606 и оболочку 607.

Настоящим следует более подробное описание прядильной установки на фигуре 7. Различными элементами на фигуре 7 являются:

701. Экструдер для первого материала, содержащего материал фазового превращения

702. Шестеренчатый насос для первого материала, содержащего материал фазового превращения

703. Экструдер для второго материала

704. Шестеренчатый насос для второго материала

705. Экструзионная головка (фильера)

706. Отбирающий валок

707. Пары вытяжных роликов

708. Пары вытяжных роликов

709. Пары вытяжных роликов

710. Намоточное устройство

Объемная скорость потока материала оболочки и сердцевины задается соответствующими скоростями шестеренчатых насосов. Массовая скорость потока может быть рассчитана по объемной скорости потока и плотности материала при температуре переработки. Во всех экспериментах общая (материал оболочки+сердцевины) объемная скорость потока поддерживается постоянной при 24 см3/мин. Путем регулирования скоростей шестеренчатых насосов для материалов оболочки и сердцевины могут быть достигнуты различные соотношения оболочка/сердцевина филаментов.

После выхода из фильеры 705 филаменты 711 сначала вытягиваются (уменьшение диаметра) в расплавленном состоянии (вытяжка расплава) в процессе одновременного охлаждения. Степень вытяжки на стадии вытяжки расплава между отверстием фильеры 712 и отбирающим валком 706 задается отношением V1/V0, где V0 представляет собой среднюю скорость расплава в отверстиях фильеры 604 (фигура 6) (общий объемный расход, деленный на общую площадь отверстий) и V1 представляет собой линейную скорость отбирающего валка 706. На второй стадии на линии вытяжки расплава затвердевшие филаменты дополнительно вытягиваются между несколькими парами настроенных вытяжных роликов 707, 708, 709. Степень вытяжки (DR) в способе вытяжки в твердом состоянии задается отношением DR=V2/V1, где V1 представляет собой линейную скорость отбирающего валка 706 и V2 представляет собой линейную скорость последней пары вытяжных роликов 709. Способом вытяжки в твердом состоянии значительно увеличивается прочность волокна. На практике имеется множество возможных вариаций в способе прядения расплава, схематически показанного на фигуре 7. Например, вытяжка в твердом состоянии может быть осуществлена в виде отдельной стадии. Для некоторых материалов (например, ПЭТФ) стадия вытяжки в твердом состоянии может быть опущена, если степень вытяжки V1/V0 является достаточно высокой, соответствуя скоростям отбора в интервале 5000-7000 м/мин. В данном случае удовлетворительная прочность развивается посредством напряжения, введенного кристаллизацией уже в процессе вытяжки расплава.

Материалы фазового превращения

Примеры некоторых углеводородных восков, которые могут использоваться в качестве МФП, представлены в таблице 1.

Свойства фазового превращения некоторых общеизвестных углеводородов с линейной цепью

Таблица 2 показывает температуру плавления и теплоту плавления некоторых коммерческих МФП, поставляемых фирмой Rubitherm Technologies GmbH, Берлин, Германия. Необходимо отметить, что представлены результаты собственных измерений Заявителя.

Температура плавления и теплота плавления некоторых коммерческих углеводородных МФП

Примеры

Пример 1

Различные количества модификатора вязкости в виде полиэтиленовых материалов (полиэтилен высокой плотности) смешивают с RT 27 (углеводородный воск, выпускаемый и поставляемый фирмой Rubiterm GmbH в Германии, смотри таблицу 2). Скорость течения расплава полиэтиленовых материалов определяют методом, рассмотренным в разделе «Скорость течения расплава». Смешение модификатора вязкости и полиэтилена затем проводят по методике, рассмотренной в разделе «Получение смесей полимер-воск». Затем вязкость различных смесей исследуют в соответствии с методикой раздела «Реологические испытания». Угловую частоту 10 рад/с, используемую для сравнения, выбирают с приближенным соответствием с пристенной скоростью сдвига в цилиндрической трубе с диаметром 2,5 мм, как показано на фигуре 6.

Результаты представлены на фигуре 8 в виде графика, показывающего величину комплексной вязкости при 190ºC и 10 рад/с по отношению к мас.% RT 27. Показано, что, чем ниже скорость течения расплава полиэтилена, тем меньшее количество полиэтилена необходимо для того, чтобы получить высокую вязкость. Таким образом, низкая скорость течения расплава модификатора вязкости будет увеличивать вязкость первого материала. Для данного полимера, чем ниже MFR полимерного модификатора вязкости, тем меньшее количество модификатора вязкости необходимо для достижения заданной вязкости.

Затемненная область на фигуре 8 дает показатель сдвиговых вязкостей типичных полимерных сортов (например, полипропилена, полиамида, сложного полиэфира), предназначенных для прядения из расплава при их соответствующих температурах переработки. Снова угловая частота 10 рад/с берется для сравнения.

В данном отдельном примере (углеводородный воск, смешанный с полиэтиленом в качестве модификатора вязкости) для того, чтобы первый материал, содержащий МФП, достигал вязкости в интервале второго материала, вместе с которым он должен соэкструдироваться с получением многокомпонентных волокон изобретения, видно, что требуется примерно 50 мас.% полиэтилена с MFR=120 для доведения вязкости до приемлемого уровня (затемненная область на фигуре 8). Если MFR снижается до 8, требуется только 25-30 мас.%. При выборе ультравысокомолекулярного полиэтилена (УВМПЭ), имеющего MFR<0,1, в качестве модификатора вязкости требуется только 10-15 мас.%.

Однако экспериментально было установлено, что экструдирование смеси RT 27 с 10-15 мас.% УВМПЭ через капилляр со скоростью сдвига 10 с-1 дает сильное разрушение расплава, явление, хорошо известное специалистам в области экструзии полимеров. Это подтверждается прядением бикомпонентного волокна (конфигурации сердцевина/оболочка) с использованием первого материала, содержащего МФП (RT 27, смешанный с 10-15 мас.% УВМПЭ), и прядением расплава сорта ПП (HG 245 FB, получаемый Borealis) в качестве второго материала. Расплавленные филаменты, выходящие из отверстий фильеры, сильно закручиваются, и прядение волокна является невозможным. Данный тип разрушения расплава иногда называется «эластичной турбулентностью» и, вероятно, вызван очень высокой эластичностью, приданной очень длинными молекулярными цепями УВМПЭ полимера. Таким образом, снижается предел MFR полимера, который может использоваться в качестве модификатора вязкости.

Пример 2

МФП-эффективность полимера, содержащего МФП, с точки зрения его количества скрытой теплоты (теплота плавления/кристаллизации) рассматривается в таблице 3. Полимер, содержащий МФП, соответствует первому материалу в многокомпонентном волокне. Углеводородный воск RT 31 смешивают с различными полиолефинами, что выполняют в соответствии с методикой, рассмотренной в разделе «Получение смесей полимер-воск», и теплоту плавления в интервале 0-50ºC измеряют с помощью ДСК в соответствии с ДСК-анализом, как рассмотрено выше.

MFRf=0,7f

MFRf=1,5f

MFR9=119

b Поставщик - Equate

d Поставщик - Rubitherm

е г/10 мин, как определено при 190°C при нагрузке 21,6 кг согласно ISO 1133

f г/10 мин, как определено при 190ºC при нагрузке 2,16 кг согласно ISO 1133

g г/10 мин, как определено при 230ºC при нагрузке 2,16 кг согласно ISO 1133

h не определено Заявителем, предполагаемый уровень

- эксперимент не выполнен

Были получены высокие МФП-эффективности. В случае семейства полиэтиленов материал FS1560 с наиболее высокой плотностью показывает наиболее высокую эффективность относительно теплоты плавления. Как может быть отмечено, один образец (20% FS1560) превышает 100% МФП-эффективность.

Пример 3

В последующих примерах материал сердцевины соответствует первому материалу, а материал оболочки соответствует второму материалу согласно настоящему изобретению.

В данном примере группу бикомпонентных волокон со структурой оболочка/сердцевина получают, как описано выше в разделе «Прядение из расплава бикомпонентных волокон». Материал сердцевины представляет собой смесь 70 мас.% RT27 и 30 мас.% ПЭВП (FL1500, поставщик - Borealis). Оболочкой является ПП (HG 245 FB, поставщик - Borealis). Параметры прядения из расплава представлены в таблице 4.

(сердцевина)

(оболочка)

(сердцевина/оболочка)

(сердцевина/оболочка)

Некоторые свойства волокон представлены в таблице 5.

оболочка (по отношению к массе)

Свойства определяют с помощью методов, рассмотренных выше в начале экспериментальной части.

Тепловая эффективность многокомпонентных волокон выражается как отношение ΔHволокно/(wМФП·ΔHМФП)·100. Как можно видеть из таблицы 5, тепловая эффективность увеличивается с 37 до 70% при увеличении отношения оболочка/сердцевина от 30/70 до 60/40, что соответствует увеличению содержания МФП с 21 до 42 мас.% по отношению к общей массе волокна. Тепловая эффективность ниже 60% считается низкой, что означает, что значительная часть введенного МФП не принимает участие в процессе плавления.

Вероятно, низкая эффективность обусловлена миграцией углеводородного воска из сердцевины в оболочку, где он растворяется в аморфных частях полипропилена. Это также обусловлено тем, что полипропилен растворяется в углеводородном воске. Если это имеет место, тепловая эффективность будет частично теряться, поскольку МФП, растворенный в аморфных частях полиолефина, имеет низкую тенденцию к кристаллизации. Для применений многокомпонентных волокон изобретения в объектах, которые необходимо регулярно стирать (например, одежда и домашние текстильные изделия), можно предположить, что непрерывная миграция МФП из волокон будет сильно ухудшать их тепловую эффективность со временем и с циклами стирки. Для изделий одноразового использования (например, салфеток) миграция МФП может быть не принимаемой в расчет проблемой.

Пример 4

В следующем примере группу бикомпонентных волокон со структурой оболочка/сердцевина получают, как описано выше в разделе «Прядение из расплава бикомпонентных волокон». Материал сердцевины представляет собой смесь 35% RT31, 35% RT35 и 30 мас.% ПЭВП (FL1500, поставщик - Borealis). Оболочкой является ПЭТФ (GL-BA 6105 c характеристической вязкостью 0,61, измеренной согласно ASTM D4603, поставщик - TWD Polymere, Германия). Параметры прядения из расплава представлены в таблице 6.

(сердцевина/оболочка)

(сердцевина/оболочка)

Свойства волокон представлены в таблице 7.

оболочка (по отношению к массе)

Тепловая эффективность волокон с полиэтилентерефталатом (ПЭТФ) в оболочке (78-90%) является значительно выше, чем у волокон с ПП в оболочке (37-70%), смотри пример 3 выше. Это может быть объяснено тем, что неполярные углеводородные воски не растворяются в более полярном ПЭТФ и наоборот. Для применений многокомпонентных волокон изобретения, в которых важным является предотвращение потери МФП через оболочку путем миграции/диффузии, предпочтительно, чтобы вторым материалом, образующим вытянутое тело волокна, окружающее тело волокна, содержащее материал фазового превращения, являлся волокнообразующий полимер, который не растворяется в материале фазового превращения при температурах выше температуры плавления волокнообразующего полимера (или температуры размягчения в случае аморфного полимера). Прочность волокон является очень хорошей для бикомпонентных волокон, содержащих материал фазового превращения в количествах согласно вышеуказанному.

Пример 5

В следующем примере группу бикомпонентных волокон со структурой оболочка/сердцевина получают, как описано выше в разделе «Прядение из расплава бикомпонентных волокон». Материал сердцевины представляет собой смесь 35% RT31, 35% RT35 и 30 мас.% ПЭВП (FL1500, поставщик - Borealis). Оболочкой является ПЭТФ (GL-BA 6105 c характеристической вязкостью 0,61, измеренной согласно ASTM D4603, поставщик - TWD Polymere, Германия). Параметры прядения из расплава представлены в таблице 8.

Свойства волокон представлены в таблице 9.

ление разрыву [сН/текс]

нение [%]

Прочность многокомпонентных волокон изобретения может быть дополнительно увеличена при увеличении степени вытяжки в процессе прядения из расплава, как показано в примере, где две группы волокон получают с DR=5 и различным титром. Материалы являются такими же, как в примере 4, в котором DR=3, и сопротивление разрыву является выше в примере 5 для отношения сердцевина/оболочка 40/60 по сравнению с примером 4 с таким же отношением сердцевина/оболочка 40/60. Волокна с сохраненными тепловыми свойствами получаются со значительно более высокими жесткостью (модулем упругости) и прочностью (сопротивлением разрыву), когда степень вытяжки увеличивается.

Пример 6

В данном примере в качестве второго материала используется полиамид. Группу бикомпонентных волокон со структурой оболочка/сердцевина получают, как описано выше в разделе «Прядение из расплава бикомпонентных волокон». Материал сердцевины представляет собой смесь 75 мас.% чистого н-эйкозана (поставщик - Roper Thermals, США) и 25 мас.% ПЭВП (FS 1560, поставщик - Borealis). Материалом оболочки является сорт для прядения волокна ПА-6 (Ultramid BS 703), поставщик - BASF, Германия. Измеренная теплота плавления чистого н-эйкозана составляет 240 Дж/г. Параметры прядения из расплава представлены в таблице 10.

Свойства волокон представлены в таблице 11.

оболочка (по отношению к массе)

нение [%]

В данном примере тепловая эффективность также является высокой. Это, вероятно, обусловлено тем, что более полярный ПА-6 является нерастворимым в неполярных углеводородных восках. Для ясности неполярные углеводородные воски также являются нерастворимыми в более полярном ПА-6. Прочность волокон является хорошей уже при степени вытяжки 3. При использовании МФП с высокой теплотой плавления (240 Дж/г в данном примере), ПЭВП с высокой плотностью (956) и низкой MFR (9) (с обеспечением высокой МФП-эффективности и низкой концентрации ПЭВП (еще с облегчением хорошей перерабатываемости)) в качестве полимерного модификатора вязкости и материала оболочки с низкой растворимостью углеводородного воска МФП прочные многокомпонентные волокна (27-33 сН/текс) с высокой теплотой плавления (48-65 Дж/г) могут быть получены уже при среднем содержании МФП 25-33 мас.% по отношению к общей массе волокна.

Для всех многокомпонентных волокон, за исключением тех, где вторым материалом является полипропилен, тепловая эффективность многокомпонентных волокон составляет более 70%. Это может зависеть от того, что полипропилен может быть растворен в материале фазового превращения. Тогда материал фазового превращения не используется в равной степени. Это может также привести к некоторой утечке материала фазового превращения. Это может быть проблемой для тканей, используемых, например, в одежде, которая стирается и используется в течение длительного времени. Однако когда волокна используются в изделиях одноразового использования, это не является неизбежной проблемой.

В примерах показано, что многокомпонентные волокна согласно настоящему изобретению имеют хорошую скрытую теплоту, хорошую МФП-эффективность, хорошую тепловую эффективность, высокую прочность и являются легкими для получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАМИНИРОВАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2534534C2 |

| ВАТКА, СОДЕРЖАЩАЯ ИЗВИТЫЕ ДВУХ- ИЛИ МНОГОКОМПОНЕНТНЫЕ ВОЛОКНА, И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2649264C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ НЕТКАНОЕ ПОЛОТНО, ОБРАЗОВАННОЕ ИЗ ПОРИСТЫХ ПОЛИОЛЕФИНОВЫХ ВОЛОКОН | 2014 |

|

RU2641861C2 |

| ПОРИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА | 2018 |

|

RU2761619C2 |

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ВОЛОКНА ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2017 |

|

RU2756466C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ИЗВИТОГО МНОГОКОМПОНЕНТНОГО ВОЛОКНА НЕТКАНОГО МАТЕРИАЛА И НЕТКАНЫЙ МАТЕРИАЛ | 1999 |

|

RU2223353C2 |

| ПОРИСТЫЕ ПОЛИОЛЕФИНОВЫЕ ВОЛОКНА | 2014 |

|

RU2622431C1 |

| МНОГОКОМПОНЕНТНЫЕ ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ ПОВЯЗКИ НА РАНЫ ИЛИ ИМПЛАНТАТОВ, ПОЛУЧЕННЫЕ СПОСОБОМ РОТАЦИОННОГО ПРЯДЕНИЯ | 2011 |

|

RU2553011C2 |

| РАСТЯГИВАЮЩИЕСЯ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ | 2016 |

|

RU2707783C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2018 |

|

RU2765293C2 |

Изобретение относится к многокомпонентным волокнам, содержащим материал фазового превращения, к текстильным материалам, тканям и к впитывающим изделиям, содержащим многокомпонентные волокна. Многокомпонентное волокно содержит, по меньшей мере, два вытянутых тела волокна, где первое тело волокна состоит из первого материала, содержащего материал фазового превращения, а второе тело волокна состоит из второго материала и окружает первое тело волокна. Материал фазового превращения находится в исходной форме. Первый материал содержит модификатор вязкости, выбранный из полиолефинов, имеющих плотность в интервале 890-970 кг/м3, как определено при комнатной температуре согласно ISO 1183-2, и скорость течения расплава в интервале 0,1-60 г/10 мин, как определено при 190°С при нагрузке 21,6 кг согласно ISO 1133. Обеспечивается повышение скрытой теплоты и прочности волокон. 4 н. и 20 з.п. ф-лы, 8 ил., 11 табл.

1. Многокомпонентное волокно (10, 20, 30, 40, 50, 60), содержащее, по меньшей мере, два вытянутых тела волокна (11, 21, 31, 41, 51, 61; 12, 22, 32, 42, 52, 62), в котором первое тело волокна (11, 21, 31, 41, 51, 61) состоит из первого материала, содержащего материал фазового превращения, а второе тело волокна (12, 22, 32, 42, 52, 62) состоит из второго материала и окружает первое тело волокна (11, 21, 31, 41, 51, 61), отличающееся тем, что материал фазового превращения находится в исходной форме, причем первый материал содержит модификатор вязкости, выбранный из полиолефинов, имеющих плотность в интервале 890-970 кг/м3, как определено при комнатной температуре согласно ISO 1183-2, и скорость течения расплава в интервале 0,1-60 г/10 мин, как определено при 190°С при нагрузке 21,6 кг согласно ISO 1133.

2. Многокомпонентное волокно по п.1, отличающееся тем, что модификатор вязкости имеет плотность выше 920 кг/м3, предпочтительно выше 950 кг/м3, как определено при комнатной температуре согласно ISO 1183-2.

3. Многокомпонентное волокно по п.1 или 2, отличающееся тем, что модификатор вязкости имеет скорость течения расплава в интервале 0,1-50 г/10 мин, предпочтительно 0,1-20 г/10 мин, более предпочтительно 0,1-10 г/10 мин, как определено при 190°С при нагрузке 21,6 кг согласно ISO 1133.

4. Многокомпонентное волокно по п.1, отличающееся тем, что материал фазового превращения имеет скрытую теплоту, по меньшей мере, 100 Дж/г и, предпочтительно, по меньшей мере, 140 Дж/г.

5. Многокомпонентное волокно по п.1, отличающееся тем, что многокомпонентное волокно содержит первый материал, имеющий МФП-эффективность, как определено отношением ΔHсмесь/(wМФП·ΔНМФП)·100, по меньшей мере, 90% и, более предпочтительно, по меньшей мере, 95, где ΔHсмесь представляет собой теплоту плавления первого материала, содержащего МФП, и wМФП представляет собой массовую фракцию МФП в первом материале, содержащем МФП, и ΔHМФП представляет собой теплоту плавления чистого МФП.

6. Многокомпонентное волокно по п.1, отличающееся тем, что многокомпонентное волокно имеет тепловую эффективность, как определено отношением ΔHволокно/(wМФП·ΔHМФП)·100, по меньшей мере, 60, выраженную в %, предпочтительно, по меньшей мере, 70%, более предпочтительно, по меньшей мере, 75%, где ΔHволокно представляет собой измеренную теплоту плавления многокомпонентного волокна, содержащего МФП, и wМФП представляет собой массовую фракцию МФП, и ΔHМФП представляет собой измеренную теплоту плавления чистого МФП.

7. Многокомпонентное волокно по п.1, отличающееся тем, что модификатор вязкости присутствует в количестве менее 50 мас.%, предпочтительно менее 40 мас.%, и, более предпочтительно менее 30 мас.%, рассчитанном по отношению к общей массе первого тела волокна.

8. Многокомпонентное волокно по п.1, отличающееся тем, что МФП присутствует в количестве более 50 мас.%, предпочтительно более 60 мас.%, и, более предпочтительно более 70 мас.%, рассчитанном по отношению к общей массе первого тела волокна.

9. Многокомпонентное волокно по п.1, отличающееся тем, что первый материал содержит материал фазового превращения и модификатор вязкости в количестве, по меньшей мере, 90 мас.% вместе, рассчитанном по отношению к общей массе первого материала.

10. Многокомпонентное волокно по п.1, отличающееся тем, что материал фазового превращения выбран из углеводородных восков с температурой плавления в интервале 20-50°С, предпочтительно в интервале 25-45°С, и, более предпочтительно в интервале 27-40°С.

11. Многокомпонентное волокно по п.1, отличающееся тем, что материал фазового превращения выбран из линейных углеводородных восков.

12. Многокомпонентное волокно по п.1, отличающееся тем, что модификатором вязкости является полиэтилен.

13. Многокомпонентное волокно по п.11, отличающееся тем, что модификатором вязкости является полиэтилен с плотностью выше 950 кг/м3.

14. Многокомпонентное волокно по п.1, отличающееся тем, что волокно имеет скрытую теплоту, по меньшей мере, 20 Дж/г, предпочтительно, по меньшей мере, 30 Дж/г, и, наиболее предпочтительно, по меньшей мере, 40 Дж/г, как определено ДСК-методом в интервале 0-50°С.

15. Многокомпонентное волокно по п.1, отличающееся тем, что волокно имеет прочность выше 10 сН/текс, предпочтительно выше 15 сН/текс, и, наиболее предпочтительно выше 20 сН/текс.

16. Многокомпонентное волокно по п.1, отличающееся тем, что отношение между вязкостью первого материала и второго материала удовлетворяет условию 0,1<вязкость 1/вязкость 2<10, где вязкость 1 представляет собой комплексную вязкость при угловой частоте 10 рад/с первого материала, содержащего МФП, и вязкость 2 представляет собой комплексную вязкость при угловой частоте 10 рад/с второго материала, где вязкости измерены при температуре экструзии, используемой в процессе прядения из расплава, т.е. при установленной температуре фильеры.

17. Многокомпонентное волокно по п.1, отличающееся тем, что второй материал представляет собой волокнообразующий полимер, который не растворяется в материале фазового превращения при температурах выше температуры плавления волокнообразующего полимера или температуры размягчения в случае аморфного полимера.

18. Многокомпонентное волокно по п.1, отличающееся тем, что второй материал содержит полимеры, выбранные из сложных полиэфиров и полиамидов.

19. Многокомпонентное волокно по п.1, отличающееся тем, что волокно содержит, по меньшей мере, одно или более первых тел волокна (51) и, по меньшей мере, одно или более вторых тел волокна (52).

20. Многокомпонентное волокно по п.1, отличающееся тем, что волокно содержит, по меньшей мере, одно или более первых тел волокна (61), по меньшей мере, одно или более вторых тел волокна (62) и, по меньшей мере, одно или более третьих тел волокна (63), которые состоят из третьего материала.

21. Текстильный материал, содержащий многокомпонентные волокна по любому из пп.1-20.

22. Ткань, содержащая многокомпонентные волокна по любому из пп.1-20.

23. Ткань по п.22, отличающаяся тем, что ткань имеет скрытую теплоту, по меньшей мере, 10 Дж/г, предпочтительно, по меньшей мере, 20 Дж/г.

24. Впитывающее изделие, содержащее многокомпонентные волокна по любому из пп.1-20.

| WO 2007035483 A1, 29.03.2007 | |||

| JP 2004011032 A, 15.01.2004 | |||

| Проволочный электродуговой металлизатор | 1987 |

|

SU1484378A1 |

| ТЕРМОСВЯЗЫВАЕМОЕ ГИДРОФИЛЬНОЕ ДВУХКОМПОНЕНТНОЕ ПОЛИОЛЕФИНОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

RU2079585C1 |

Авторы

Даты

2012-03-10—Публикация

2007-09-03—Подача