Настоящее изобретение относится к способу получения (меркаптоорганил)алкоксисиланов.

Из патента US 6433206 известен способ получения кремнийсодержащих органомеркаптанов путем гидрирования бис(органилсилил)полисульфидов с использованием катализаторов на основе металлов группы VIII, во избежание отравления которых требуется добавлять воду, H2S, соответственно спирты.

Недостаток этого способа заключается в относительно низком выходе продукта (количество образовавшегося силана в минуту в пересчете на ммоль металлического катализатора) в энергосберегающих условиях. Достичь удовлетворительного выхода продукта при протекании такой известной реакции можно только при ее проведении в условиях высокого давления и высоких температур (свыше 100 бар и свыше 180°С), технически реализовать которые из-за высоких нагрузок, которым в таких условиях подвергается материал, из которого изготовлены детали и элементы установок, возможно лишь с трудом.

Из заявки DE 102004043094.2 известен способ получения меркаптоорганил(алкоксисиланов), заключающийся в том, что бис(алкоксисилилорганил)полисульфиды при температуре ниже 190°С и давлении менее 100 бар гидрируют под действием водорода в присутствии катализатора на основе переходного металла без добавления воды, спирта или H2S.

Из заявки DE 102004043093.4 известен далее способ получения меркаптоорганил(алкоксисиланов), заключающийся в том, что бис(алкоксисилилорганил)полисульфиды гидрируют в растворителе под действием водорода в присутствии катализатора на основе переходного металла без добавления спиртов, H2S или воды.

В основу настоящего изобретения была положена задача разработать способ восстановительного расщепления бис(алкоксисилилорганил)полисульфидов, который обеспечивал бы по меньшей мере такой же выход продукта в более мягких касательно температуры и/или давления по сравнению с известным из US 6433206 способом условиях.

Объектом изобретения в соответствии с этим является способ получения меркаптоорганил(алкоксисиланов), который заключается в том, что бис(алкоксисилилорганил)полисульфиды гидрируют под действием водорода в присутствии по меньшей мере одного спирта и одного легированного металлического катализатора, и который отличается тем, что легированный металлический катализатор содержит по меньшей мере одно вещество из группы, включающей железо, железосодержащее соединение, никель, никельсодержащее соединение, палладий, палладийсодержащее соединение, осмий, осмийсодержащее соединение, рутений, рутенийсодержащее соединение, родий, родийсодержащее соединение, иридий и иридийсодержащее соединение, и по меньшей мере одну легирующую добавку.

Бис(алкоксисилилорганил)полисульфид можно использовать в растворенном в соответствующем спирте виде.

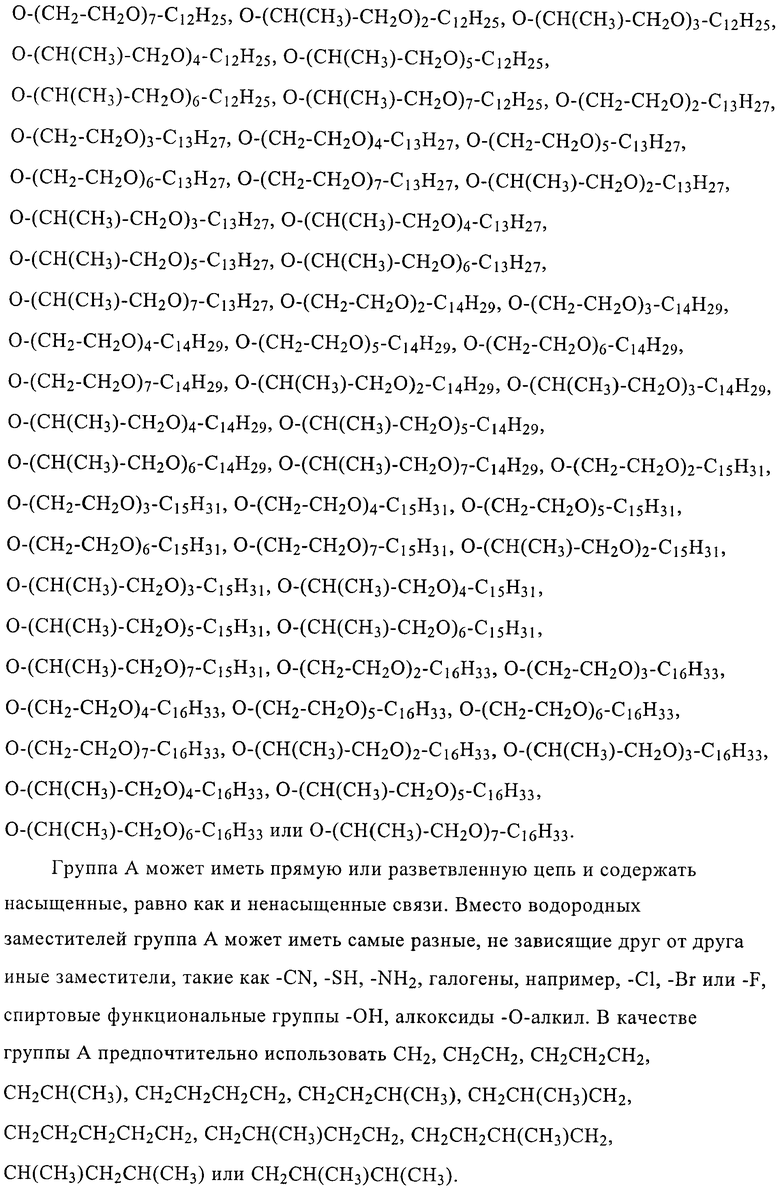

Бис(алкоксисилилорганил)полисульфид может представлять собой соединение общей формулы (I)

в которой

х обозначает число от 1 до 14, предпочтительно от 1 до 8, особенно предпочтительно от 2 до 4, наиболее предпочтительно от 2,0 до 2,6 и от 3,2 до 3,9,

Z имеет идентичные либо разные значения и обозначает SiX1X2X3 или Si(ОСН2-СН2-)3N и

X1, X2, X3 независимо друг от друга могут обозначать прямую, разветвленную или замкнутую углеводородную цепь с 1-18 атомами углерода (C1-C18), предпочтительно с C1-С10, особенно предпочтительно метил, этил, пропил или бутил, остаток линейной либо разветвленной алкилкарбоновой кислоты (CaH2a+1)-C(=O)O-, где а обозначает 2-25, например, ацетоксигруппу -СН3-(С=O)O-, остаток линейной либо разветвленной алкенилкарбоновой кислоты (CbH2b-1)-C(=O)O-, где b обозначает 2-25, остаток линейной либо разветвленной замещенной алкил- или алкенилкарбоновой кислоты, незамещенный либо галоген- или алкилзамещенный циклоалкановый остаток с 5-12 атомами углерода, бензильный остаток, галоген- или алкилзамещенный фенильный остаток, алкоксигруппы с прямыми и/или разветвленными углеводородными цепями, предпочтительно С1-С24алкоксигруппы, особенно предпочтительно метокси- (СН3О-), этокси- (C2H5O-), пропокси- (C3H7O-), бутокси- (C4H9O-), додецилокси- (C12H25O-), тетрадецилокси- (C14H29O-), гексадецилокси- (С16Н33О-) или октадецилокси- (С18Н37О-), циклоалкоксигруппу с 5-12 атомами углерода, например циклогексанол, галоген- либо алкилзамещенную феноксигруппу или бензилоксигруппу, алкилэфирную группу O-(CRI 2-CRI 2)-O-Alk или алкилполиэфирную группу O-(CRI 2-CRI 2O)y-Alk, где y обозначает 2-25, предпочтительно 2-15, особенно предпочтительно 3-10, наиболее предпочтительно 3-6, RI в каждом случае независимо представляет собой Н или алкильную группу, предпочтительно группу СН3, a Alk обозначает линейную либо разветвленную, насыщенную либо ненасыщенную алкильную цепь с 1-30 атомами углерода (C1-С30), предпочтительно C1-C20-, особенно предпочтительно C4-C18-, наиболее предпочтительно C8-C16-цепь, и

А обозначает линейную либо разветвленную, насыщенную либо ненасыщенную алифатическую, ароматическую либо смешанную алифатическую/ароматическую, содержащую двойную связь C1-С30углеводородную цепь, предпочтительно С1-С4цепь, особенно предпочтительно (-СН2-), (-СН2-)2, (-СН2-)3, (-СН(СН3)-СН2-), (-СН2-СН(СН3)-), (-СН2-СН2-СН(СН3)-) или (-СН2-СН(СН3)-СН2-).

Алкилполиэфирная группа может содержать этиленоксидные (СН2-СН2-O) и пропиленоксидные (СН(СН3)-СН2-O) или (СН2-СН(СН3)-O) звенья в статистически распределенном виде либо в виде блоков.

Применяемые в качестве исходного вещества бис(алкоксисилилорганил)полисульфиды могут представлять собой смесь различных бис(алкоксисилилорганил)полисульфидов, содержащих от -S1- до -S14- (x=1-14), или чистый бис(алкоксисилилорганил)полисульфид, где x равняется 2-14.

В качестве бис(алкоксисилилорганил)полисульфидов могут применяться соединения или смеси соединений с серной цепью средней длиной от 2,0 до 4,0. Среднюю длину серной цепи бис(алкоксисилилорганил)полисульфидов можно определять как арифметическое среднее по S2-S14 на основе данных анализа ЖХВР (жидкостная хроматография высокого разрешения).

Предпочтительно в качестве бис(алкоксисилилорганил)полисульфидов применять соединения со средней длиной цепи Sx, равной S2,0-S2,6, и Sx, равной S3,2-S3,9.

Особенно предпочтительно применять бис(алкоксисилилорганил)полисульфиды со средней длиной цепи от 2,0 до 2,6, поскольку в этих случаях по сравнению с бис(алкоксисилилорганил)полисульфидами с длиной цепи Sx, равной S2,7-S3,9, удается достичь более высокого выхода, выражаемого в граммах полученного продукта в мин в пересчете на ммоль катализатора, и снизить количество высвобождающегося H2S.

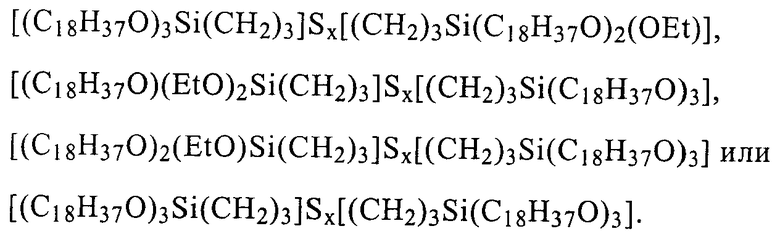

Группа -SiX1X2X3Z, указанная в качестве одного из возможных значений для Z в формуле I, предпочтительно может представлять собой -Si(OMe)3, -Si(OEt)3, -SiMe(OMe)2, -SiMe(OEt)2, -SiMe2(OMe), -SiMe2(OEt), -Si(OC12H25)3, Si(OC14H29)3, Si(OC16H33)3, Si(OC18H37)3, Si(OC14H29)2(OC16H33), Si(OC14H29)2(OC18H37), Si(OC16H33)2(OC14H29), Si(OC16H33)2(OC18H37), Si(OC18H37)2(OC16H33) или Si(OC14H29)(OC18H37)2.

Образовавшийся меркаптоорганил(алкоксисилан) может представлять собой соединение общей формулы (II)

в которой W обозначает -SiY1Y2Y3 или Si(OCH2-CH2-)3N, где Y1, Y2, Y3 независимо друг от друга могут обозначать Х1, Х2, Х3 или гидроксигруппу (-ОН), при этом X1, X2, X3 и А независимо друг от друга могут иметь значения, указанные для формулы (I).

Группа -SiY1Y2Y3, указанная в качестве одного из возможных значений для W в формуле II, предпочтительно может представлять собой -Si(ОМе)3,

-Si(OMe)2OH, -Si(OMe)(OH)2, -Si(OEt)3, -Si(OEt)2OH, -Si(OEt)(OH)2,

-SiMe(OMe)2, -SiMe(OEt)2, -SiMe(OH)2, -SiMe2(OMe), -SiMe2(OEt),

SiMe2(OH), -Si[-O(CO)CH3]3, -Si(OC12H25)3, -Si(OC14H29)3, -Si(ОС16Н33)3,

-Si(OC18H37)3, -Si(OC14H29)2(OC16H33), -Si(OC14H29)2(OC18H37),

-Si(OC16H33)2(OC14H29), -Si(OC16H33)2(OC18H37), -Si(OC18H37)2(OC16H33)

или -Si(OC14H29)(OC18H37)2.

Меркаптоорганил(алкоксисиланы) общей формулы (II) могут представлять собой, например, следующие соединения: 3-меркаптопропил(триметоксисилан), 3-меркаптопропил(диметоксигидроксисилан),

3-меркаптопропил(триэтоксисилан), 3-меркаптопропил(диэтоксигидроксисилан),

3-меркаптопропил(диэтоксиметоксисилан),

3-меркаптопропил(трипропоксисилан),

3-меркаптопропил(дипропоксиметоксисилан),

3-меркаптопропил(дипропоксигидроксисилан),

3-меркаптопропил(тридодеканоксисилан),

3-меркаптопропил(дидодеканоксигидроксисилан),

3-меркаптопропил(тритетрадеканоксисилан),

3-меркаптопропил(тригексадеканоксисилан),

3-меркаптопропил(триоктадеканоксисилан),

3-меркаптопропил(дидодеканокси)тетрадеканоксисилан,

3-меркаптопропил(додеканокси)тетрадеканокси(гексадеканокси)силан,

3-меркаптопропил(диметоксиметилсилан),

3-меркаптопропил(метоксиметилгидроксисилан),

3-меркаптопропил(метоксидиметилсилан),

3-меркаптопропил(гидроксидиметилсилан),

3-меркаптопропил(диэтоксиметилсилан),

3-меркаптопропил(этоксигидроксиметилсилан),

3-меркаптопропил(этоксидиметилсилан),

3-меркаптопропил(дипропоксиметилсилан),

3-меркаптопропил(пропоксиметилгидроксисилан),

3-меркаптопропил(пропоксидиметилсилан),

3-меркаптопропил(диизопропоксиметилсилан),

3-меркаптопропил(изопропоксидиметилсилан),

3-меркаптопропил(дибутоксиметилсилан),

3-меркаптопропил(бутоксидиметилсилан),

3-меркаптопропил(диизобутоксиметилсилан),

3-меркаптопропил(изобутоксиметилгидроксисилан),

3-меркаптопропил(изобутоксидиметилсилан),

3-меркаптопропил(дидодеканоксиметилсилан),

3-меркаптопропил(додеканоксидиметилсилан),

3-меркаптопропил(дитетрадеканоксиметилсилан),

3-меркаптопропил(тетрадеканоксиметилгидроксисилан),

3-меркаптопропил(тетрадеканоксидиметилсилан),

2-меркаптоэтил(триметоксисилан), 2-меркаптоэтил(триэтоксисилан),

2-меркаптоэтил(диэтоксиметоксисилан), 2-меркаптоэтил(трипропоксисилан),

2-меркаптоэтил(дипропоксиметоксисилан),

2-меркаптоэтил(тридодеканоксисилан),

2-меркаптоэтил(тритетрадеканоксисилан),

2-меркаптоэтил(тригексадеканоксисилан),

2-меркаптоэтил(триоктадеканоксисилан),

2-меркаптоэтил(дидодеканокси)тетрадеканоксисилан,

2-меркаптоэтил(додеканокси)тетрадеканокси(гексадеканокси)силан,

2-меркаптоэтил(диметоксиметилсилан),

2-меркаптоэтил(метоксиметилгидроксисилан),

2-меркаптоэтил(метоксидиметилсилан), 2-меркаптоэтил(диэтоксиметилсилан), 2-меркаптоэтил(этоксидиметилсилан), 2-меркаптоэтил(гидроксидиметилсилан),

1-меркаптометил(триметоксисилан), 1-меркаптометил(триэтоксисилан),

1-меркаптометил(диэтоксиметоксисилан),

1-меркаптометил(диэтоксигидроксисилан),

1-меркаптометил(дипропоксиметоксисилан),

1-меркаптометил(трипропоксисилан), 1-меркаптометил(триметоксисилан),

1-меркаптометил(диметоксиметилсилан),

1-меркаптометил(метоксидиметилсилан),

1-меркаптометил(диэтоксиметилсилан),

1-меркаптометил(этоксиметилгидроксисилан),

1-меркаптометил(этоксидиметилсилан), 3-меркаптобутил(триметоксисилан),

3-меркаптобутил(триэтоксисилан), 3-меркаптобутил(диэтоксиметоксисилан),

3-меркаптобутил(трипропоксисилан),

3-меркаптобутил(дипропоксиметоксисилан),

3-меркаптобутил(диметоксиметилсилан),

3-меркаптобутил(диэтоксиметилсилан),

3-меркаптобутил(диметилметоксисилан),

3-меркаптобутил(диметилэтоксисилан),

3-меркаптобутил(диметилгидроксисилан),

3-меркаптобутил(тридодеканоксисилан),

3-меркаптобутил(тритетрадеканоксисилан),

3-меркаптобутил(тригексадеканоксисилан),

3-меркаптобутил(дидодеканокси)тетрадеканоксисилан,

3-меркаптобутил(додеканокси)тетрадеканокси(гексадеканокси)силан,

3-меркапто-2-метилпропил(триметоксисилан),

3-меркапто-2-метилпропил(триэтоксисилан),

3-меркапто-2-метилпропил(диэтоксиметоксисилан),

3-меркапто-2-метилпропил(трипропоксисилан),

3-меркапто-2-метилпропил(дипропоксиметоксисилан),

3-меркапто-2-метилпропил(тридодеканоксисилан),

3-меркапто-2-метилпропил(тритетрадеканоксисилан),

3-меркапто-2-метилпропил(тригексадеканоксисилан),

3-меркапто-2-метилпропил(триоктадеканоксисилан),

3-меркапто-2-метилпропил(дидодеканокси)тетрадеканоксисилан,

3-меркапто-2-метилпропил(додеканокси)тетрадеканокси(гексадеканокси)силан,

3-меркапто-2-метилпропил(диметоксиметилсилан),

3-меркапто-2-метилпропил(метоксидиметилсилан),

3-меркапто-2-метилпропил(диэтоксиметилсилан),

3-меркапто-2-метилпропил(этоксидиметилсилан),

3-меркапто-2-метилпропил(гидроксидиметилсилан),

3-меркапто-2-метилпропил(дипропоксиметилсилан),

3-меркапто-2-метилпропил(пропоксидиметилсилан),

3-меркапто-2-метилпропил(диизопропоксиметилсилан),

3-меркапто-2-метилпропил(изопропоксидиметилсилан),

3-меркапто-2-метилпропил(дибутоксиметилсилан),

3-меркапто-2-метилпропил(бутоксидиметилсилан),

3-меркапто-2-метилпропил(диизобутоксиметилсилан),

3-меркапто-2-метилпропил(изобутоксидиметилсилан),

3-меркапто-2-метилпропил(дидодеканоксиметилсилан),

3-меркапто-2-метилпропил(додеканоксидиметилсилан),

3 -меркапто-2-метилпропил(дитетрадеканоксиметилсилан) или

3-меркапто-2-метилпропил(тетрадеканоксидиметилсилан), а также

Спирт можно использовать в количестве от 0,01 до 95 мас.%, предпочтительно от 0,1 до 60 мас.%, более предпочтительно от 0,1 до 40 мас.%, особенно предпочтительно от 0,1 до 30 мас.%, наиболее предпочтительно от 1 до 5 мас.%, в пересчете на общую массу бис(алкоксисилилорганил)полисульфидов и спирта.

В качестве спирта можно использовать и смесь спиртов.

Температура кипения спирта может составлять от 50 до 280°С, предпочтительно от 50 до 150°С, особенно предпочтительно от 50 до 120°С.

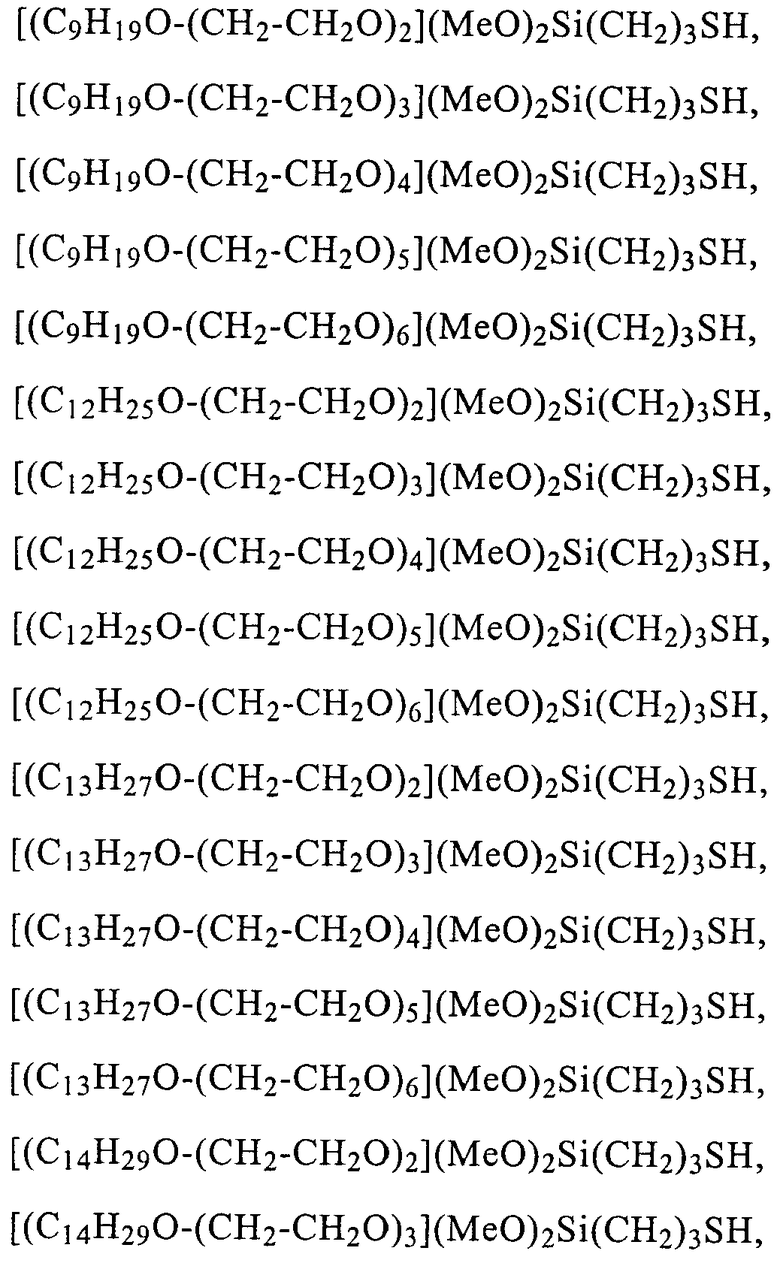

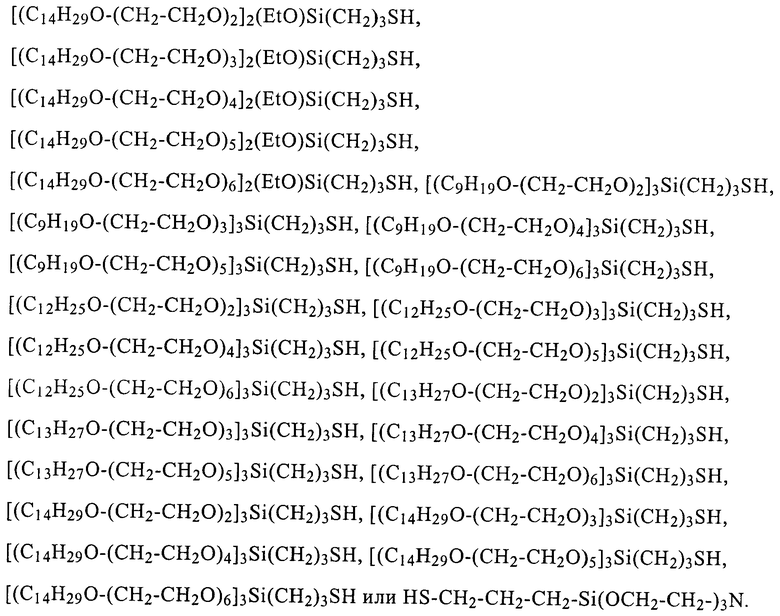

Спирт может представлять собой первичный, вторичный или третичный спирт, алкиловый эфир спирта HO-(CRI 2-CRI 2)-O-Alk или алкиловый полиэфир спирта HO-(CRI 2-CRI 2O)y-Alk.

В качестве первичных, вторичных или третичных спиртов могут использоваться метанол, этанол, н-пропанол, изопропанол, изобутанол, н-бутанол, трет-бутанол, додеканол, тетрадеканол, гексадеканол или октадеканол.

Реакцию предпочтительно проводить в условиях, исключающих доступ воздуха и влаги.

До начала реакции, в ходе реакции или в конце реакции в смесь можно вводить соответствующие добавки. Такие добавки позволяют продлить срок службы применяемых катализаторов. Помимо этого подобные добавки позволяют упростить или улучшить оперирование с применяемыми катализаторами. Кроме того, такие добавки позволяют повысить пригодность применяемых катализаторов для повторного использования. Эти добавки позволяют далее повысить рентабельность способа.

В качестве указанных добавок можно использовать сераорганические соединения, алкоксилаты титана, амины, воду, органические, соответственно неорганические кислоты или основания либо смеси указанных соединений.

В качестве добавок можно использовать карбоновые кислоты, ДМСО, моноалкиламины, диалкиламины или триалкиламины. Добавками могут служить также Ti(OC4H9)4 и Ti(ОС3Н7)4.

В реакционной смеси могут присутствовать побочные продукты и/или примеси, образовавшиеся на одной из предыдущих стадий способа при получении бис(алкоксисилилорганил)полисульфидов.

Такие побочные продукты и/или примеси могут способствовать упрощению всего процесса, предусматривающего получение бис(алкоксисилилорганил)полисульфидов и их гидрирование, и снижению затрат на его проведение. Наличие побочных продуктов и/или примесей может быть обусловлено отсутствием в технологической цепочке стадии их отделения в процессе переработки применяемых в качестве исходного вещества при гидрировании бис(алкоксисилилорганил)полисульфидов.

Побочные продукты и/или примеси могут представлять собой галогениды щелочных металлов, преимущественно хлорид натрия и хлорид калия.

Гидрирование можно проводить при избыточном давлении водорода от 5 до 250 бар, предпочтительно от 5 до 99 бар, особенно предпочтительно от 5 до 55 бар, наиболее предпочтительно от 5 до 40 бар.

Гидрирование можно проводить при температуре в интервале от 50 до 250°С, предпочтительно от 75 до 189°С, особенно предпочтительно от 100 до 175°С, наиболее предпочтительно от 110 до 160°С.

Продолжительность реакции при гидрировании может составлять менее 360 мин, предпочтительно менее 300 мин, особенно предпочтительно менее 240 мин, наиболее предпочтительно менее 180 мин.

Легирующей добавкой легированного металлического катализатора может служить по меньшей мере один металл и/или по меньшей мере одно соединение металла.

Легированный металлический катализатор может представлять собой смесь, состоящую из по меньшей мере одного вещества из группы, включающей железо, железосодержащее соединение, никель, никельсодержащее соединение, палладий, палладийсодержащее соединение, осмий, осмийсодержащее соединение, рутений, рутенийсодержащее соединение, родий, родийсодержащее соединение, иридий и иридийсодержащее соединение, и по меньшей мере одного металла и/или по меньшей мере одного соединения металла, которые независимо друг от друга могут быть представлены в элементарном, легированном, химически связанном или физически смешанном виде.

Вещество из указанной группы, включающей железо, железосодержащее соединение, никель, никельсодержащее соединение, палладий, палладийсодержащее соединение, осмий, осмийсодержащее соединение, рутений, рутенийсодержащее соединение, родий, родийсодержащее соединение, иридий и иридийсодержащее соединение, отлично от легирующей добавки легированного металлического катализатора.

Легирующая добавка легированного металлического катализатора может состоять из по меньшей мере одного металла и/или по меньшей мере одного соединения металла, которые отличны от вещества, выбранного из группы, включающей железо, железосодержащее соединение, никель, никельсодержащее соединение, палладий, палладийсодержащее соединение, осмий, осмийсодержащее соединение, рутений, рутенийсодержащее соединение, родий, родийсодержащее соединение, иридий и иридийсодержащее соединение.

Легирующая добавка может быть нанесена на легированный катализатор путем абсорбции, адсорбции или осаждения.

Легированный металлический катализатор может представлять собой смесь, состоящую из по меньшей мере двух металлов и/или соединений металлов, при этом каталитически активные формы образуются лишь во время гидрирования из продуктов предшествующей стадии реакции (предшественников).

Легирующая добавка для легированных металлических катализаторов может содержать щелочные металлы или их соединения, предпочтительно на основе Li, Na, К либо Rb, щелочноземельные металлы или их соединения, предпочтительно на основе Be, Mg, Ca, Sr либо Ва, элементы главной группы 3 и их соединения, предпочтительно на основе В, Al, Ga либо In, элементы главной группы 4 и их соединения, предпочтительно на основе С, Si, Ge, Sn либо Pb, элементы главной группы 5 и их соединения, предпочтительно на основе N, Р, As либо Sb, элементы главной группы 6 и их соединения, предпочтительно на основе О, S, Se либо Те, элементы главной группы 7 и их соединения, предпочтительно на основе F, Cl, Br либо I, элементы побочных групп и их соединения, предпочтительно на основе Sc, Y, Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, Mn, Re, Fe, Ru, Co, Rh, Ir, Ni, Pd, Pt, Cu, Ag, Au, Zn либо Cd, элементы группы лантаноидов и их соединения, предпочтительно на основе лантана, церия, празеодима, неодима, самария, европия, гадолиния, иттербия либо лютеция.

Легирующая добавка может не содержать оксид рутения, оксид никеля и оксид палладия.

Легирующая добавка по своему составу может отличаться от носителя катализатора.

Предпочтительная легирующая добавка может быть представлена в виде гидрида, оксида, галогенида, например фторида, хлорида, бромида либо иодида, в виде сульфида или нитрида.

Легированные металлические катализаторы в качестве активного компонента предпочтительно могут содержать гидриды, оксиды, галогениды, сульфиды и/или нитриды Fe, Ni, Ru, Rh, Pd, Os либо Ir.

Легированные металлические катализаторы в качестве легирующей добавки предпочтительно могут содержать гидриды, оксиды, галогениды, сульфиды и/или нитриды Fe, Ni, Ru, Rh, Pd, Os либо Ir.

Легирующая добавка предпочтительно может содержать оксиды, например оксид никеля, оксид железа, оксид рутения, оксид родия, оксид осмия, оксид иридия и оксид палладия.

Легирующая добавка предпочтительно может содержать сульфиды, например сульфид никеля, сульфид железа, сульфид рутения, сульфид родия, сульфид осмия, сульфид иридия и сульфид палладия.

Легированные металлические катализаторы могут представлять собой пористые скелетные катализаторы типа катализаторов Ренея, легированные переходными металлами и/или их соединениями, например молибденом.

Легированные металлические катализаторы могут представлять собой пористые активированные металлические катализаторы типа катализаторов Ренея, легированные переходными металлами и/или их соединениями, например молибденом.

Легированные металлические катализаторы предпочтительно могут представлять собой активированные никелевые катализаторы типа катализаторов Ренея, легированные переходными металлами и/или их соединениями, например молибденом.

Так, например, в качестве легированных металлических катализаторов могут применяться катализаторы типа ВК 111 W (активированный металлический катализатор на основе никеля, содержащий в качестве легирующего компонента молибден в количестве менее 5 мас.%) и ВК 113 W (активированный металлический катализатор на основе никеля, содержащий в качестве легирующего компонента молибден в количестве менее 5 мас.%), выпускаемые фирмой Degussa AG.

Массовая доля легирующей добавки (представленной в виде элемента либо в виде химического соединения) может составлять в пересчете на массу легированного металлического катализатора от 0,00001 до 80 мас.%, предпочтительно от 0,0001 до 50 мас.%, особенно предпочтительно от 0,001 до 15 мас.%, наиболее предпочтительно от 0,01 до 7,5 мас.%.

Легирующая добавка может образовывать с активным компонентом легированного металлического катализатора, и/или его предшественниками, и/или носителем катализатора физическую смесь.

Легирующая добавка может образовывать с активным компонентом легированного металлического катализатора, и/или его предшественниками, и/или носителем катализатора химическое соединение.

Легирующая добавка может образовывать с активным компонентом легированного металлического катализатора и/или его предшественниками соответствующий сплав.

Легирующая добавка может образовывать с активным компонентом легированного металлического катализатора, соответственно с его предшественниками кристаллы смешанного типа.

Легированный металлический катализатор может состоять из тонкодиспергированных, не нанесенных на какой-либо носитель активированных металлов и/или их соединений.

Легированный металлический катализатор может быть нанесен на один из известных, обычно используемых при приготовлении катализаторов носителей, таких, например, как диатомовая земля (кизельгур), углерод, кремниевая кислота, активированный уголь, глинозем или алюмосиликат.

Активный компонент легированного металлического катализатора, равно как и легирующая добавка могут наноситься на один из известных, обычно используемых при приготовлении катализаторов носителей, таких, например, как диатомовая земля (кизельгур), углерод, кремниевая кислота, активированный уголь, глинозем или алюмосиликат, при этом их наносят совместно, раздельно или последовательно.

Легированные металлические катализаторы могут применяться для реакции в виде твердого вещества, в суспензии или во внедренном в воски либо масла виде.

Концентрация катализатора в пересчете на молярное количество активного компонента легированного металлического катализатора может составлять от 0,0001 до 1 ммоля на 1 г бис(алкоксисилилорганил)полисульфида.

При использовании никеля и железа концентрация катализатора в пересчете на молярное количество активного компонента легированного металлического катализатора может составлять предпочтительно от 0,001 до 1 ммоля, особенно предпочтительно от 0,01 до 1 ммоля, наиболее предпочтительно от 0,05 до 0,5 ммоля, на 1 г бис(алкоксисилилорганил)полисульфида.

При использовании рутения, родия, осмия или иридия концентрация катализатора в пересчете на молярное количество активного компонента легированного металлического катализатора может составлять предпочтительно от 0,0001 до 1 ммоля, особенно предпочтительно от 0,005 до 0,5 ммоля, наиболее предпочтительно от 0,005 до 0,1 ммоля, на 1 г бис(алкоксисилилорганил)полисульфида.

При использовании палладия концентрация катализатора в пересчете на молярное количество активного компонента легированного металлического катализатора может составлять предпочтительно от 0,0001 до 1 ммоля, особенно предпочтительно от 0,005 до 1 ммоля, наиболее предпочтительно от 0,01 до 0,5 ммоля, на 1 г бис(алкоксисилилорганил)полисульфида.

Параметром для сопоставления скорости гидрогенолиза при заданной температуре Т и постоянном давлении p может служить малярный выход (степень массового превращения), который количественно можно выразить как отношение количества образованного продукта в граммах, отнесенное к ммолю активного компонента легированного металлического катализатора, в минуту.

Еще одним параметром для сопоставления скорости гидрогенолиза при заданной температуре Т и постоянном давлении p может служить молярный выход (степень молярного превращения), который количественно можно выразить как отношение количества образованного продукта в ммолях, отнесенное к ммолю активного компонента легированного металлического катализатора, в минуту.

Если выход реакции удается повысить при более низких температурах и/или при более низком давлении, то это расценивается как существенное улучшение с точки зрения экологии, энергозатрат и рентабельности.

Массовый выход меркаптоорганил(алкоксисилана) может составлять от 0,001 до 10 г на 1 ммоль легированного металла или его соединения в минуту.

Молярный выход меркаптоорганил(алкоксисилана) может составлять от 0,001 до 50 ммолей на 1 ммоль легированного металла в минуту.

При использовании в качестве активного компонента легированного металлического катализатора никеля, рутения, родия, иридия или палладия массовый выход меркаптоорганил(алкоксисилана) может составлять предпочтительно от 0,001 до 10 г, особенно предпочтительно от 0,01 до 10 г, наиболее предпочтительно от 0,1 до 10 г, на 1 ммоль легированного металла в минуту.

При использовании в качестве активного компонента легированного металлического катализатора никеля, рутения, родия, иридия или палладия молярный выход меркаптоорганил(алкоксисилана) может составлять предпочтительно от 0,001 до 50 ммолей, более предпочтительно от 0,01 до 40 ммолей, особенно предпочтительно от 0,05 до 30 ммолей, наиболее предпочтительно от 0,1 до 20 ммолей, на 1 ммоль легированного металла в минуту.

Предлагаемый в изобретении способ позволяет превращать в требуемый меркаптоорганил(алкоксисилан) более 80 мас.%, предпочтительно более 83 мас.%, особенно предпочтительно более 86 мас.%, наиболее предпочтительно более 90 мас.%, используемых бис(алкоксисилилорганил)полисульфидов.

Благодаря предлагаемому в изобретении способу относительную долю (мол.%) бис(алкоксисилилорганил)моносульфида, содержащегося в используемых бис(алкоксисилилорганил)полисульфидах, удается поддерживать на постоянном уровне.

При осуществлении предлагаемого в изобретении способа на долю содержащегося в эдукте бис(алкоксисилилорганил)моносульфида может приходиться менее 10 мас.%, предпочтительно менее 8 мас.%, особенно предпочтительно менее 6 мас.%, наиболее предпочтительно менее 4 мас.%.

Предлагаемый в изобретении способ можно осуществлять в периодическом или непрерывном режиме. При осуществлении способа в периодическом режиме его можно проводить в псевдоожиженном слое или в суспензии, например, в автоклавах с мешалкой или в реакторах Басса (Buss). При осуществлении способа в непрерывном режиме его можно проводить в псевдоожиженном слое с непрерывной подачей жидкости и газа. При осуществлении способа в непрерывном режиме могут применяться известные реакторы, предназначенные для проведения реакций с участием газообразных, жидких и твердых материалов. Типичными представителями реакторов с неподвижным или псевдоожиженным слоем катализатора являются среди прочих реакторы, в которых реагенты пропускают через слой катализатора нисходящим и восходящим потоком, а в качестве суспензионных реакторов можно назвать реактор с мешалкой, барботажную колонну и реактор с кипящим слоем.

Преимущество предлагаемого в изобретении способа состоит в том, что применение легированных катализаторов позволяет достичь более высокой степени химического превращения по сравнению с нелегированными катализаторами.

Сравнение с уровнем техники (например, с US 6433206) однозначно свидетельствует о преимуществах применения легированных катализаторов, поскольку особенности используемых в них активных и легирующих компонентов обеспечивают более высокую степень превращения при проведении реакции в более мягких условиях касательно температуры и давления. Благодаря этому удается не только значительно увеличить выход с единицы объема в единицу времени, но и снизить также удельный расход энергии при получении меркаптоорганил(алкоксисиланов) из бис(алкоксисилилорганил)полисульфидов путем их восстановительного расщепления под действием Н2. Снижение расхода энергии и более мягкие условия проведения реакции позволяют уменьшить нагрузку на технологическую установку и снизить помимо прочего ее износ и издержки по ее обслуживанию. Важное значение имеет и тот факт, что в результате снижения энергозатрат при получении меркаптоорганил(алкоксисиланов) улучшается в целом энергобаланс процесса и снижается нагрузка на окружающую среду. В завершение следует отметить также, что при более низких температурах и давлении, как правило, упрощается технологическое оборудование.

Примеры

В таблице 1 представлены примеры из патента US 6433206. В качестве полисульфансилана в нем без каких-либо подробных пояснений описано применение дисульфансилановой смеси, содержащей в основном бис(3-триэтоксисилилпропил)дисульфид. В этом патенте ничего не говорится и об образовании побочных продуктов. Продукты анализируют газовой хроматографией.

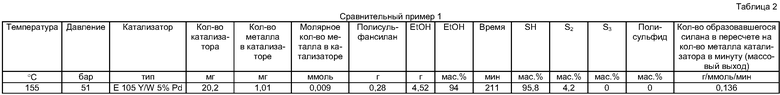

В таблице 2 в представленном в качестве сравнительного примере 1 описано применение нелегированного палладиевого катализатора при температуре 155°С и давлении 51 бар.

Для возможности наглядного сравнения между собой полученных данных значения в мас. процентах в таблицах 1 и 2 приведены с поправкой на содержание спирта в растворе продукта. (Пример: 50%-ный раствор продукта (силана) в спирте содержит 25 мас.% меркаптосилана и 25 мас.% дисульфансилана. Это означает, что в силановом продукте в целом на долю меркаптосилана приходится 50 мас.%, а на долю дисульфансилана - также 50 мас.%.)

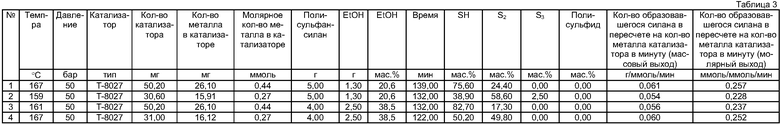

В таблицах 3 и 4 указанное в мас.% содержание силановых компонентов также приведено с поправкой на содержание спирта в соответствующих растворителях.

В таблицах 3 и 4 представлены примеры получения предлагаемых в изобретении соединений на основе дисульфансилана (Si 266 является коммерчески доступным продуктом фирмы Degussa AG и представляет собой бис(триэтоксисилилпропил)дисульфид). В установке, состоящей из 8 имеющих общий нагрев от масляной бани автоклавов, объем рабочего пространства каждого из которых составляет 20 мл и которые оснащены якорными магнитными мешалками, вращающимися вокруг размещенной по центру рабочего пространства автоклавов неподвижной оси со скоростью 1300 об/мин, в условиях, приведенных в таблицах 3 и 4, проводят каталитическое гидрирование указанного Si 266.

Реакцию завершают по истечении указанного промежутка времени. Состав продуктов определяют с помощью 1Н-ЯМР. Степень превращения определяют на основе полученных с помощью 1Н-ЯМР данных анализа состава продуктов.

Выявленная с помощью ЖХВР средняя длина цепи смеси полисульфанов составляет 2,14 (учтено только выявленное с помощью ЖХВР среднее значение по S2-S14). Средняя молекулярная масса Si 266, определенная на основе этих данных, составляет 479 г/моль.

В столбцах таблиц 3 и 4, озаглавленных "Состав продуктов", в качестве компонентов учтены только 3-меркаптопропил(триэтоксисилан), бис(триэтоксисилилпропил)дисульфид, бис(триэтоксисилилпропил)трисульфид и бис(триэтоксисилилпропил)полисульфид (Sx, где x>3). Двумя компонентами - бис(триэтоксисилилпропил)моносульфидом и 3-хлорпропил(триэтоксисиланом) - можно пренебречь ввиду их предельно малого содержания.

Приведенные в таблицах сокращенные названия имеют следующие значения:

SH обозначает 3-меркаптопропил(триэтоксисилан),

S2 обозначает бис(триэтоксисилилпропил)дисульфид,

S3 обозначает бис(триэтоксисилилпропил)трисульфид,

полисульфид обозначает бис(триэтоксисилилпропил)полисульфид (Sx, где x>3).

Катализаторы, которые кратко обозначены как

Е 105 Y/W 5% Pd,

Е 105 XRS/W 5% Pd; легированный S,

СЕ 101 XR/W 5% Pd + 1% Sn,

СЕ 101 XR/W 5% Pd + 0,5% Mo,

представляют собой коммерчески доступные продукты фирмы Degussa AG, которые приготавливают нанесением компонента на основе благородного металла, такого, например, как палладий, на пористый, обладающий развитой поверхностью носитель. Катализаторы применяют в виде твердых порошкообразных сыпучих веществ. Вышеназванные катализаторы нанесены на активированный уголь.

Кратко обозначенные ниже катализаторы содержат активный металл в следующих количествах:

Е 105 Y/W 5% Pd содержит 5% палладия в пересчете на сухую массу катализатора,

Е 105 XRS/W 5% Pd содержит 5% палладия в пересчете на сухую массу катализатора,

СЕ 101 XR/W 5% Pd + 1% Sn содержит 5% палладия в пересчете на сухую массу катализатора,

СЕ 101 XR/W 5% Pd + 0,5% Mo содержит 5% палладия в пересчете на сухую массу катализатора.

Кратко обозначенные ниже катализаторы содержат легирующую добавку в следующих количествах:

Е 105 XRS/W 5% Pd = легированный S,

СЕ 101 XR/W 5% Pd + 1% Sn = легированный 1% Sn,

СЕ 101 XR/W 5% Pd+0,5% Mo = легированный 0,5% Mo.

Катализаторы G-49 В и Т 8027 представляют собой коммерчески доступные продукты фирмы Süd-Chemie AG.

Катализатор G-49 В содержит 55% никеля и не легирован.

Катализатор Т 8027 содержит 52% никеля и легирован цирконием в количестве 2,4%.

Анализ продуктов проводят с помощью ЯМР-прибора типа DRX 500 фирмы Bruker, руководствуясь известными специалистам правилами и инструкциями изготовителя по эксплуатации прибора. Для 29Si-ядер используют резонансные частоты 99,35 МГц, а для 1Н-ядер - резонансные частоты 500,13 МГц. В качестве стандарта служит тетраметилсилан (ТМС).

Анализ бис(алкоксисилилорганил)полисульфидов и их смесей можно проводить с помощью ГХ и ЖХВР (U.Görl, J.Münzenberg, D.Luginsland, A.Müller, Kautschuk Gummi Kunststoffe 52(9), 1999, с.588, D.Luginsland, Kautschuk Gummi Kunststoffe 53(1-2), 2000, с.10, M.W.Backer и др., Polymer Preprints, 44(1), 2003, с.245).

Приведенные в таблицах 1-4 данные однозначно подтверждают тот факт, что применение легированных металлических катализаторов позволяет достичь по меньшей мере такого же высокого выхода в более энергосберегающих условиях по сравнению с уровнем техники (US 6433206).

Легирование палладия серой, оловом или молибденом позволяет частично повысить выход продукта в более энергосберегающих или в аналогичных условиях.

Легирование никеля цирконием способствует, например, повышению выхода продукта в более энергосберегающих условиях по сравнению с уровнем техники (US 6433206).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТООРГАНИЛ(АЛКОКСИСИЛАНОВ) | 2005 |

|

RU2388763C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТООРГАНИЛ(АЛКОКСИСИЛАНОВ) | 2005 |

|

RU2387659C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕРКАПТООРГАНИЛ)АЛКОКСИСИЛАНОВ | 2004 |

|

RU2360917C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕРКАПТООРГАНИЛ)АЛКОКСИСИЛАНОВ | 2004 |

|

RU2360918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОСИЛАНОВ | 2006 |

|

RU2391291C2 |

| ИСПОЛЬЗОВАНИЕ ФОСФОНАТОВ И НЕСТЕРОИДНЫХ ПРОТИВОВОСПАЛИТЕЛЬНЫХ ЛЕКАРСТВЕННЫХ СРЕДСТВ ДЛЯ ЛЕЧЕНИЯ АРТРИТА, СПОСОБ ЛЕЧЕНИЯ | 1993 |

|

RU2119794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ ЛИНЗЫ И ПЛАСТИКОВАЯ ЛИНЗА | 2004 |

|

RU2275302C1 |

| МОДИФИЦИРОВАННАЯ ИОНООБМЕННАЯ СМОЛА И СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛОВ | 2005 |

|

RU2337753C1 |

| 9-[(ЗАМЕЩЕННЫЙ ГЛИЦИЛ)АМИДО]-6-ДЕМЕТИЛ-6-ДЕЗОКСИТЕТРАЦИК-ЛИН, СПОСОБЫ ЕГО ПОЛУЧЕНИЯ, ПРОМЕЖУТОЧНЫЙ ПРОДУКТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, АНТИБАКТЕРИАЛЬНАЯ КОМПОЗИЦИЯ И СПОСОБ АНТИБАКТЕРИАЛЬНОГО ВОЗДЕЙСТВИЯ | 1993 |

|

RU2123999C1 |

| РЕЗИНОВЫЕ СМЕСИ | 2007 |

|

RU2435803C2 |

Изобретение относится к способу получения меркаптоорганил(алкоксисиланов). Предложен способ получения меркаптоорганил(алкоксисиланов) гидрированием бис(алкоксисилилорганил)полисульфидов под действием водорода в присутствии по меньшей мере одного спирта и одного легированного металлического катализатора, который содержит по меньшей мере одно вещество из группы, включающей железо, железосодержащее соединение, никель, никельсодержащее соединение, палладий, палладийсодержащее соединение, осмий, осмийсодержащее соединение, рутений, рутенийсодержащее соединение, родий, родийсодержащее соединение, иридий и иридийсодержащее соединение, и по меньшей мере одну легирующую добавку. Предложенный способ позволяет получить выход меркаптоорганил(алкоксисиланов) не меньше, чем в известных способах, при проведении реакции при меньших значениях температуры и давления, что делает процесс менее энергозатратным и более экологичным. 10 з.п. ф-лы, 4 табл.

1. Способ получения меркаптоорганил(алкоксисиланов), заключающийся в том, что бис(алкоксисилилорганил)полисульфиды гидрируют под действием водорода в присутствии по меньшей мере одного спирта и одного легированного металлического катализатора, отличающийся тем, что легированный металлический катализатор содержит по меньшей мере одно вещество из группы, включающей железо, железосодержащее соединение, никель, никельсодержащее соединение, палладий, палладийсодержащее соединение, осмий, осмийсодержащее соединение, рутений, рутенийсодержащее соединение, родий, родийсодержащее соединение, иридий и иридийсодержащее соединение, и по меньшей мере одну легирующую добавку, а меркаптоорганил(алкоксисиланы) представляют собой соединения общей формулы (II)

в которой W обозначает SiY1Y2Y3 или Si(OCH2-CH2-)3N, где Y1, Y2, Y3 независимо друг от друга могут обозначать гидроксигруппу (-ОН), линейную, разветвленную или замкнутую углеводородную цепь с 1-18 атомами углерода (C1-C18), остаток линейной либо разветвленной алкилкарбоновой кислоты (CaH2a+1)-C(=O)O-, где а обозначает 2-25, остаток линейной либо разветвленной алкенилкарбоновой кислоты (CbH2b-1)-С(=O)O-, где b обозначает 2-25, остаток линейной либо разветвленной замещенной алкил- или алкенилкарбоновой кислоты, незамещенный либо галоген- или алкилзамещенный циклоалкановый остаток с 5-12 атомами углерода, бензильный остаток, галоген- или алкилзамещенный фенильный остаток, линейную либо разветвленную алкоксигруппу, циклоалкоксигруппу с 5-12 атомами углерода, галоген- либо алкилзамещенную феноксигруппу или бензилоксигруппу, алкилэфирную O-(CRI 2-CRI 2)-O-Alk или алкилполиэфирную группу O-(CRI 2-CRI 2O)y-Alk, где у обозначает 2-25, RI в каждом случае независимо представляет собой Н или алкильную группу, a Alk обозначает линейную либо разветвленную, насыщенную либо ненасыщенную алкильную цепь с 1-30 атомами углерода (C1-С30), и

А обозначает линейную либо разветвленную, насыщенную либо ненасыщенную алифатическую, ароматическую либо смешанную алифатическую/ароматическую, содержащую двойную связь C1-С30углеводородную цепь.

2. Способ по п.1, отличающийся тем, что меркаптоорганил(алкоксисиланы) представляют собой смеси соединений общей формулы (II).

3. Способ по п.1, отличающийся тем, что гидрирование проводят при давлении от 5 до 250 бар.

4. Способ по п.1, отличающийся тем, что гидрирование проводят при температуре в интервале от 50 до 250°С.

5. Способ по п.1, отличающийся тем, что количество легирующей добавки в пересчете на массу легированного металлического катализатора составляет от 0.00001 до 80 мас.%.

6. Способ по п.1, отличающийся тем, что количество активного компонента легированного металлического катализатора составляет от 0,0001 до 1 ммоля в пересчете на 1 г бис(алкоксисилилорганил)полисульфида.

7. Способ по п.1, отличающийся тем, что легированный металлический катализатор применяют в виде твердого вещества, в суспензии или в заделанном в воски либо масла виде.

8. Способ по п.1, отличающийся тем, что спирт используют в количестве от 0,01 до 95 мас.% в пересчете на общую массу бис(алкоксисилилорганил)полисульфидов и спирта.

9. Способ по п.1, отличающийся тем, что реакционная смесь содержит соответствующие добавки.

10. Способ по п.1, отличающийся тем, что массовый выход меркаптоорганил(алкоксисилана) составляет от 0,001 до 10 г на 1 ммоль активного компонента легированного металлического катализатора в минуту.

11. Способ по п.1, отличающийся тем, что молярный выход меркаптоорганил(алкоксисилана) составляет от 0,001 до 50 ммолей на 1 ммоль активного компонента легированного металлического катализатора в минуту.

| US 6433206 B1, 13.08.2002 | |||

| DE 915334 С, 19.07.1954 | |||

| Вихревая труба | 1975 |

|

SU672452A1 |

| EP 1285926 A1, 26.02.2003 | |||

| Способ получения бис(триалкоксилилалкил) сульфидов | 1974 |

|

SU523101A1 |

Авторы

Даты

2011-02-20—Публикация

2006-05-02—Подача