Изобретение относится к кремнийорганическим соединениям, к способу их получения и к их применению.

Полисульфаналкилтриалкоксисиланы, такие, например, как бис[3-триэтоксисилилпропил]тетрасульфан или бис[3-триэтоксисилилпропил]дисульфан, и меркаптоалкилтриалкоксисиланы, такие, например, как 3-меркаптопропилтриметоксисилан или 3-меркаптопропилтриэтоксисилан, применяют в качестве промоторов адгезии между неорганическими материалами, например стекловолокном, металлами или оксидными наполнителями, и органическими полимерами, например дуропластами, термопластами и эластомерами (Angew. Chem. 98, 1986, сс.237-253).

Указанные промоторы адгезии, соответственно аппреты или связующие агенты образуют стабильные химические связи как с наполнителем, так и с полимером и обеспечивают тем самым хорошее взаимодействие между поверхностью наполнителя и полимером. Они снижают вязкость смеси и способствуют лучшей дисперсности наполнителя в процессе смешения.

Известно далее, что применение коммерчески доступных силановых промоторов адгезии (заявка DE 2255577) с тремя алкоксизаместителями у атома кремния приводит в процессе связывания с наполнителем и после него к высвобождению значительных количеств спирта, а поскольку, как правило, применяют триметокси- и триэтоксизамещенные силаны, соответствующие спирты - метанол и этанол - высвобождаются при этом в весьма значительных количествах (D. Berkemeier, W. Hader, M. Rinker, G. Heiss, "Mixing of silica compounds from the viewpoint of a manufacturer of internal mixers", Gummi, Fasern, Kunststoffe 54(1), 2001, сс.17-22).

Известно далее, что гидролизная активность метокси- и этоксизамещенных силанов выше по сравнению с соответствующими длинноцепочечными алкоксизамещенными силанами (E.R.Pohl, F.D.Osterholtz, J.Adhesion Sci. Technology 6(1), 1992, сс.127-149) и благодаря этому они могут быстрее связываться с наполнителем, каковой фактор по соображениям рентабельности не позволяет до настоящего времени отказаться от применения метокси- и этоксизамещенных силанов.

Из заявки DE 10163941 известны кремнийорганические соединения общей формулы [RO(R'O)2Si-R'']nXm и [R'O(RO)2Si-R'']nXm.

Один из существенных недостатков, с которым приходится сталкиваться при применении известных аппретов на основе алкоксисиланов, состоит в высвобождении стехиометрических количеств летучих спиртов, таких как метанол и этанол, выбрасываемых в окружающую среду в процессе связывания алкоксисилана с наполнителем и после него.

С учетом вышеизложенного в основу настоящего изобретения была положена задача получить кремнийорганические соединения, которые при связывании с наполнителем не высвобождали бы летучие спирты и в то же время сохраняли высокую реакционную способность по отношению к наполнителю.

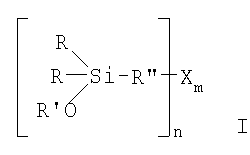

Объектом изобретения в соответствии с этим являются кремнийорганические соединения общей формулы I

где

R имеет идентичные или разные значения и представляет собой R′O-группу или С1-С12алкильную группу, предпочтительно метильную либо этильную группу,

R' имеет идентичные или разные значения и представляет собой C12-C24 разветвленную или неразветвленную, с одинарной связью алкильную либо алкенильную группу, арильную группу, аралкильную группу или R'''3Si, где R''' обозначает C1-С30 разветвленную или неразветвленную алкильную либо алкенильную группу, аралкильную группу или арильную группу, предпочтительно C1-C8 группу,

R'' представляет собой разветвленную или неразветвленную, насыщенную или ненасыщенную, алифатическую, ароматическую либо смешанную алифатическую, ароматическую, с двойной связью C1-С30углеводородную группу,

Х представляет собой SH при n=1 и m=l, SCN при n=1 и m=1 или S при n=2 и m=1-14 и их смеси.

В предлагаемом согласно изобретению кремнийорганическом соединении общей формулы I R предпочтительно может представлять собой одну или две алкильные группы.

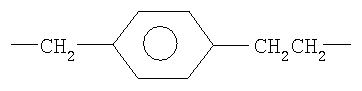

R'' может представлять собой СН2, СН2СН2, СН2СН2СН2, СН2СН2СН2СН2, СН(СН3), СН2СН(СН3), СН(СН3)СН2, С(СН3)2, CH(С2Н5), СН2СН2СН(СН3), СН2СН(СН3)СН2 или

Предлагаемые в изобретении кремнийорганические соединения формулы I могут представлять собой [(CyH2y+1O)(R)2Si(CH2)3]Sm[(CH2)3Si(CyH2y+1O)(R)2], [(CyH2y+1O)2(R)Si(CH2)3]Sm[(CH2)3Si(CyH2y+1O)(R)2],

[(CyH2y+1O)3Si(CH2)3]Sm(CH2)3Si(CyH2y+1O)(R)2], [(CyH2y+1O)(R)2Si(CH2)3]Sm[(CH2)3Si(CyH2y+1O)2(R)], [(CyH2y+1O)2(R)Si(CH2)3]Sm[(CH2)3Si(CyH2y+1O)2(R)], [(CyH2y+1O)3Si(CH2)3]Sm(CH2)3Si(CyH2y+1O)2(R)], [(CyH2y+1O)(R)2Si(CH2)3]Sm[(CH2)3Si(CyH2y+1O)3],

[(CyH2y+1O)2(R)Si(CH2)3]Sm[(CH2)3Si(CyH2y+1O)3] или

[(CyH2y+1O)3Si(CH2)3]Sm[(CH2)3Si(CyH2y+1O)3],

при этом у имеет идентичные или разные значения и обозначает число в пределах от 12 до 24, или могут представлять собой смеси отдельных силанов из числа вышеприведенных.

Предлагаемые в изобретении кремнийорганические соединения могут представлять собой далее [(С12Н25O)3Si(СН2)3]Sm[(СН2)3Si(С12Н25O)3],

[(С14Н29O)3Si(СН2)3]Sm[(СН2)3Si(С14Н29O)3],

[(C16H33O)3Si(CH2)3]Sm[(CH2)3Si(C16H33O)3],

[(С18Н37O)3Si(СН2)3]Sm[(СН2)3Si(С18Н37O)3],

[(С12Н25O)3Si(СН2)3]Sm[(СН2)3Si(С12Н25O)3],

[(С14Н29O)3Si(СН2)3]Sm,[(СН2)3Si(С14Н29O)3],

[(С16Н33О)3Si(СН2)3]Sm(СН2)3Si(С16Н33О)3],

[(С18Н37O)3Si(СН2)3]Sm[(СН2)3Si(С18Н37O)3],

[(C12H25O)2(CH3)Si(CH2)3]Sm[(CH2)3Si(CH3)(C12H25O)2],

[(C12H25O)(C14H29O)(CH3)Si(CH2)3]Sm[(CH2)3Si(CH3)(C12H25O)(C14H29O)],

[(C12H25O)(C14H21O)(CH3)Si(CH2)3]Sm[(CH2)3Si(CH3)(C12H25O)(C12H25O)],

[(C12H25O)(C16H33O)(CH3)Si(CH2)3]Sm[(CH2)3Si(CH3)(C12H25O)(C16H33O)],

[(С12Н25O)(С18Н37O)(СН3)Si(СН2)3]Sm[(СН2)3Si(СН3)(С12Н25O)(С18Н37O)],

[(С12Н25O)(С18Н37O)(СН3)Si(СН2)3]Sm[(СН2)3Si(СН3)(С12Н25O)(С18Н37O)],

[(С14Н29O)2(СН3)Si(СН2)3]Sm[(СН2)3]Si(СН3)(С14Н29O)2],

[(С14Н29O)(С16Н33О)(СН3)Si(СН2)3]Sm[(СН2)3Si(СН3)(С14Н29O)(С16Н33О)],

[(С14Н29O)(С18Н37O)(СН3)Si(СН2)3]Sm[(СН2)3Si(СН3)(С14Н29O)(С18Н37O)],

[(С16Н33О)2(СН3)Si(СН2)3]Sm[(СН2)3Si(СН3)(С16Н33О)2],

[(С16Н33О)(С18Н37O)(СН3)Si(СН2)3]Sm[(СН2)3Si(СН3)(С16Н33О)(С18Н37O)],

[(C18H37O)2(CH3)Si(CH2)3]Sm[(CH2)3Si(CH3)(C18H37O)2],

[(C12H25O)(CH3)2Si(CH2)3]Sm[(CH2)3Si(CH3)2(C12H25O)],

[(C12H25O)(CH3)2Si(CH2)3]Sm[(CH2)3Si(CH3)2(C14H29O)],

[(С12Н25O)(СН3)2Si(СН2)3]Sm[(СН2)3Si(СН3)2(С16Н33О)],

[(С12Н25O)(СН3)2Si(СН2)3]Sm[(СН2)3Si(СН3)2(С18Н37O)],

[(C14H29O)(CH3)2Si(CH2)3]Sm[(CH2)3Si(CH3)2(C14H29O)],

[(С14Н29O)(СН3)2Si(СН2)3]Sm[(СН2)3Si(СН3)2(С16Н33О)],

[(С14Н29O)(СН3)2Si(СН2)3]Sm[(СН2)3Si(СН3)2(С18Н37O)],

[(С16Н33О)(СН3)2Si(СН2)3]Sm[(СН2)3Si(СН3)2(С16Н33О)],

[(С16Н33О)(СН3)2Si(СН2)3]Sm[(СН2)3Si(СН3)2(С18Н37O)],

[(С18Н37O)(СН3)2Si(СН2)3]Sm[(СН2)3Si(СН3)2(С18Н37O)], (С12Н25O)3Si-(СН2)3-SH,

(C12H25O)2(C14H29O)Si(CH2)3-SH,(C12H25O)2(C16H33O)Si-(CH2)3-SH,

(C12H25O)2(C18H37O)Si-(CH2)3-SH,(C12H25O)(C14H29O)(C6H33O)Si-(CH2)3-SH,

(C12H25O)(C14H29O)(C18H37O)Si-(CH2)3-SH,

(C12H25O)(C16H33O)(C18H37O)Si-(CH2)3-SH, (C14H29O)3Si-(CH2)3-SH,

(C14H29O)2(C12H25O)Si-(CH2)3-SH, (C14H29O)2(C16H33O)Si-(CH2)3-SH,

(C14H29O)2(C18H37O)Si-(CH2)3-SH, (C14H29O)(C16H33O)(C18H37O)Si-(CH2)3-SH,

(C16H33O)3Si-(CH2)3-SH, (C16H33O)2(C12H25O)Si-(CH2)3-SH,

(C16H33O)2(C14H29O)Si-(CH2)3-SH, (C16H33O)2(C18H37O)Si-(CH2)3-SH,

(C18H37O)3Si-(CH2)3-SH, (C18H37O)2(C12H25O)Si-(CH2)3-SH,

(C18H37O)2(C14H29O)Si-(CH2)3-SH, (C18H37O)2(C16H33O)Si-(CH2)3-SH,

(C12H25O)2(CH3)Si-(CH2)3-SH, (C12H25O)(C14H29O)(CH3)Si-(CH2)3-SH,

(C12H25O)(C16H33O)(CH3)Si-(CH2)3-SH, (C12H25O)(C18H37O)(CH3)Si-(CH2)3-SH,

(С14Н29O)2(СН3)Si-(СН2)3-SH, (С14Н29O)(С16Н33О)(СН3)-Si-(СН2)3-SH,

(С14Н29O)(С18Н37O)(СН3)Si-(СН2)3-SH, (С16Н33О)2(СН3)-Si-(СН2)3-SH,

(С16Н33О)(С18Н37O)(СН3)Si-(СН2)3-SH, (С18Н37O)2(СН3)-Si-(СН2)3-SH,

(C12H25O)(CH3)2-Si-(CH2)3-SH, (C14H29O)(CH3)2-Si-(CH2)3-SH,

(С16Н33О)(СН3)2-Si-(СН2)3-SH, (С18Н37O)(СН3)2-Si-(СН2)3-SH,

(C12H25O)2(C14H29O)Si-(CH2)3-SCN, (C12H25O)2(C16H33O)Si-(CH2)3-SCN,

(C12H25O)2(C18H37O)Si-(CH2)3-SCN, (C14H29O)2(C12H25O)Si-(CH2)3-SCN,

(C14H29O)2(C16H33O)Si-(CH2)3-SCN, (C14H29O)2(C18H37O)Si-(CH2)3-SCN,

(C16H33O)2(C12H25O)Si-(CH2)3-SCN, (C16H33O)2(C14H29O)Si-(CH2)3-SCN,

(C16H33O)2(C18H37O)Si-(CH2)3-SCN, (C18H37O)2(C12H25O)Si-(CH2)3-SCN,

(C18H37O)2(C14H29O)Si-(CH2)3-SCN или (C18H37O)2(C16H33O)Si-(CH2)3-SCN.

Из предлагаемых в изобретении силанов формулы I за счет добавления воды можно легко образовывать продукты конденсации, т.е. олиго- и полисилоксаны. Олиго- и полисилоксаны можно получать путем олигомеризации или соолигомеризации соответствующих алкоксисилановых соединений общей формулы I за счет добавления воды и введения известных специалистам в данной области добавок с использованием при этом также известных им методов.

Эти олигомерные или полимерные силоксаны соединений формулы I могут применяться в качестве аппретов в тех же целях, что и мономерные соединения формулы I.

Предлагаемые в изобретении кремнийорганические соединения могут применяться также в виде смесей подобных кремнийорганических соединений, например в виде смесей кремнийорганических соединений общей формулы I либо в виде смесей олигомерных или полимерных силоксанов кремнийорганических соединений общей формулы I, либо в виде смесей кремнийорганических соединений общей формулы I со смесями олигомерных или полимерных силоксанов кремнийорганических соединений общей формулы I.

Еще одним объектом изобретения является способ получения предлагаемых в нем кремнийорганических соединений, который отличается тем, что силаны общей формулы II

где

R'' имеет указанные выше значения,

RV имеет идентичные или разные значения и представляет собой RIVО- или С1-С12алкильную группу, предпочтительно метильную либо этильную группу,

RIV имеет идентичные или разные значения и представляет собой метильную либо этильную группу,

подвергают катализированному взаимодействию со спиртами общей формулы R'-OH, в которой R′ имеет указанные выше значения, при отщеплении группы RIV-ОН, при этом молярное соотношение между R'-OH и RIV-O-группами составляет по меньшей мере 1, предпочтительно по меньшей мере 1,2, и RIV-ОН-группу непрерывно либо периодически отделяют от реакционной смеси.

По образовавшимся алкоксисиланам с помощью 29Si-ЯМР-спектроскопии высокого разрешения или ГПХ (гель-проникающей хроматографии) можно точно определить состав полученных смесей веществ касательно относительного распределения алкоксизаместителей между собой.

Образующуюся смесь гомологических алкоксисилановых соединений можно использовать как таковую в целом или разделенной на отдельные соединения либо на соответствующие выделенные фракции.

Используемые при переэтерификации спирты R'-OH могут применяться как в виде смесей различных спиртов, так и в виде чистых веществ. В качестве спиртов R'-OH приемлемы среди прочих додеканол, тетрадеканол, гексадеканол, октадеканол, 1-эйкозанол или природные вещества с функционализованными гидроксильными группами.

Соединения, используемые при переэтерификации в качестве катализаторов, могут содержать соответствующие металлы либо не содержать никаких металлов.

В качестве последних, т.е. неметаллических соединений, могут применяться органические кислоты, такие, например, как трифторуксусная кислота, трифторметансульфоновая кислота или n-толуолсульфоновая кислота, триалкиламмониевые соединения R3NH+X- или основания, такие, в частности, как триалкиламины NR3.

Металлсодержащие соединения, используемые при переэтерификации в качестве катализаторов, можно выбирать из числа соединений на основе переходных металлов.

В качестве соединений металлов для катализаторов могут использоваться хлориды металлов, оксиды металлов, оксихлориды металлов, сульфиды металлов, сульфохлориды металлов, алкоголяты металлов, оксиалкоголяты металлов, амиды металлов, имиды металлов или соединения переходных металлов с образующими многократные связи лигандами.

Так, например, в качестве соединений металлов могут применяться следующие:

- галогениды, амиды или алкоголяты элементов 3-й главной подгруппы (М3+=В, Al, Ga, In, Tl: М3+(OMe)3, М3+(OEt)3, M3+(OC3H7)3, M3+(OC4H9)3),

- галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиоляты и комбинации названных классов заместителей с многочисленными связанными лигандами в соединениях группы лантаноидов (редкоземельные элементы Периодической системы, порядковые номера 58-71),

- галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиоляты и комбинации названных классов заместителей с образующими многократные связи лигандами в соединениях элементов 3-й побочной подгруппы (М3+=Sc, Y, La: M3+=(OMe)3, М3+=(OEt)3, M3+(OC3H7)3, M3+(OC4H9)3, срМ3+(Cl)2, срМ3+(ОМе)2, срМ3+(OEt)2, cpM3+(NMe2)2, где ср здесь и далее обозначает циклопентадиенил),

- галогениды, сульфиды, амиды, тиоляты или алкоголяты элементов 4-й главной подгруппы (М4+=Si, Ge, Sn, Pb: M4+(OMe)4, M4+=(OEt)4, M4+(OC3H7)4, M4+(OC4H9)4; М2+=Sn, Pb: M2+(OMe)2, M2+(OEt)2, М2+(ОС3Н7)2, M2+(OC4H9)2, дилаурат олова, диацетат олова, Sn(OBu)2),

- галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиоляты и комбинации названных классов заместителей с образующими многократные связи лигандами в соединениях элементов 4-й побочной подгруппы (М4+=Ti, Zr, Hf: M4+(F)4, M4+(Cl)4, M4+(Br)4, M4+(I)4; M4+(OMe)4, M4+(OEt)4, М4+(ОС3H7)4, M4+(OC4H9)4, cp2Ti(Cl)2, cp2Zr(Cl)2, cp2Hf(Cl)2, cp2Ti(OMe)2, cp2Zr(OMe)2, cp2Hf(OMe)2, cpTi(Cl)3, cpZr(Cl)3, cpHf(Cl)3; cpTi(ОМе)3, cpZr(OMe)3, cpHf(OMe)3, M4+(NMe2)4, M4+(NEt2)4, M4+(NHC4H9)4),

- галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиоляты и комбинации названных классов заместителей с образующими многократные связи лигандами в соединениях элементов 5-й побочной подгруппы (М5+, М4+ или М3+=V, Nb, Та: M5+(OMe)5, M5+(OEt)5, M5+(OC3H7)5, M5+(OC4H9)5, M3+O(OMe)3, М3+O(OEt)3, M3+O(OC3H7)3, M3+O(OC4H9)3, cpV(OMe)4, cpNb(ОМе)3, срТа(ОМе)3; cpV(OMe)2, cpNb(ОМе)3, срТа(ОМе)3),

- галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиоляты и комбинации названных классов заместителей с образующими многократные связи лигандами в соединениях элементов 6-й побочной подгруппы (М6+, М5+ или М4+=Cr, Mo, W: М6+(ОМе)6, М6+(OEt)6, M6+(OC3H7)6, M6+(OC4H9)6, M6+O(OMe)4, М6+O(OEt)4, М6+O(OC3H7)4, M6+O(OC4H9)4, M6+O2(OMe)2, М6+O2(OEt)2, M6+O2(OC3H7)2, M6+O2(OC4H9)2, M6+O2(OSiMe3)2) или

- галогениды, оксиды, сульфиды, имиды, алкоголяты, амиды, тиоляты и комбинации названных классов заместителей с образующими многократные связи лигандами в соединениях элементов 7-й побочной подгруппы (М7+, М6+, М5+ или М4+=Mn, Re: M7+O(OMe)5, M7+O(OEt)5, M7+O(ОС3Н7)5, M7+O(OC4H9)5, M7+O2(OMe)3, M7+O2(OEt)3, М7+O2(ОС3Н7)3, M7+O2(OC4H9)3, M7+O2(OSiMe3)3, M7+O3(OSiMe3), М7+O3(СН3)).

Соединения металлов, в том числе переходных металлов, могут иметь свободное место координации у металла.

В качестве катализаторов возможно также использование соединений металлов, в том числе переходных металлов, которые за счет добавления воды преобразуют в гидролизуемые соединения таких металлов.

Согласно одному из особых вариантов осуществления изобретения в качестве катализаторов можно использовать титанаты, такие, например, как тетра-н-бутилортотитанат или тетраизопропилортотитанат.

Реакцию можно проводить при температурах в интервале от 20 до 200°С, предпочтительно от 50 до 150°С, особенно предпочтительно от 70 до 130°С. Во избежание реакций конденсации может оказаться целесообразным проводить реакцию в безводной атмосфере, в идеальном случае в атмосфере инертного газа.

Реакцию можно проводить при нормальном давлении или пониженном давлении. Реакцию можно проводить в непрерывном либо периодическом режиме.

Предлагаемые в изобретении кремнийорганические соединения могут применяться в качестве промоторов адгезии между неорганическими материалами (например, стекловолокном, металлами, оксидными наполнителями, кремниевыми кислотами) и органическими полимерами (например, дуропластами, термопластами, эластомерами), соответственно в качестве сшивающих агентов и модификаторов поверхности. Кремнийорганические соединения по изобретению могут применяться в качестве аппретов в каучуковых смесях с наполнителем, например, для протекторов шин.

Еще одним объектом изобретения являются каучуковые смеси и вулканизаты, которые отличаются тем, что они содержат каучук, наполнитель, такой, например, как осажденная кремниевая кислота, необязательно дополнительные ингредиенты, а также по меньшей мере одно предлагаемое в изобретении кремнийорганическое соединение.

Предлагаемые в изобретении кремнийорганические соединения можно применять в количествах от 0,1 до 50 мас.%, предпочтительно от 0,1 до 25 мас.%, особенно предпочтительно от 1 до 20 мас.%, в пересчете на количество используемого каучука.

Кремнийорганические соединения по изобретению, равно как и наполнители предпочтительно добавлять при температуре массы в интервале от 100 до 200°С. Вместе с тем процесс добавления можно проводить и при более низких температурах (в интервале от 40 до 100°С), например, совместно с другими дополнительными ингредиентами.

Кремнийорганические соединения по изобретению можно вводить в процесс смешения как в чистом виде, так и нанесенными на инертный органический либо неорганический носитель, а также после предварительного взаимодействия с органическим либо неорганическим носителем. Предпочтительными носителями являются осажденные или пирогенные кремниевые кислоты, воски, термопласты, природные или синтетические силикаты, природные или синтетические оксиды, в частности оксид алюминия, или различные типы сажи.

Кроме того, предлагаемые в изобретении кремнийорганические соединения можно вводить в процесс смешения также после их предварительного взаимодействия с используемым наполнителем.

В качестве наполнителей для предлагаемых в изобретении каучуковых смесей могут использоваться следующие из них:

- сажа: используемые в указанных целях типы сажи получены по способам получения пламенной, печной, газовой или термической сажи и обладают БЭТ-поверхностью (удельная поверхность, определяемая методом Браунауэра-Эммета-Теллера по адсорбции азота) от 20 до 200 м2/г, эти типы сажи необязательно могут содержать также гетероатомы, например Si;

- аморфные кремниевые кислоты, полученные, например, осаждением растворов силикатов или пламенным гидролизом галогенидов кремния с удельной поверхностью от 5 до 1000, предпочтительно от 20 до 400 м2/г (БЭТ-поверхность) и с размером первичных частиц от 10 до 400 нм, эти кремниевые кислоты необязательно могут быть представлены также в виде смешанных оксидов с оксидами других металлов, такими как Al-, Mg-, Са-, Ва-, Zn-оксидами и оксидами титана;

- синтетические силикаты, такие как силикат алюминия, силикаты щелочно-земельных металлов, такие как силикат магния или силикат кальция, с БЭТ-поверхностью от 20 до 400 м2/г и диаметром первичных частиц от 10 до 400 нм;

- синтетические или природные оксиды и гидроксиды алюминия;

- природные силикаты, такие как каолин, и другие встречающиеся в природе кремниевые кислоты;

- стекловолокно и стекловолокнистые продукты (стекломаты, стекложгуты) или стеклянные микрошарики.

Аморфные кремниевые кислоты, полученные осаждением растворов силикатов, с БЭТ-поверхностью от 20 до 400 м2/г предпочтительно применять в количествах от 5 до 150 мас. частей, в каждом случае в пересчете на 100 частей каучука.

Вышеуказанные наполнители могут применяться индивидуально либо в соответствующей смеси. В особенно предпочтительном варианте осуществления способа для получения таких смесей можно использовать от 10 до 150 мас. частей светлых наполнителей, необязательно вместе с 0-100 мас. частями сажи, а также от 1 до 20 мас. частей одного из предлагаемых в изобретении кремнийорганических соединений, в каждом случае в пересчете на 100 частей каучука.

Для получения предлагаемых в изобретении каучуковых смесей наряду с природным каучуком пригодны также синтетические каучуки.

Предпочтительные синтетические каучуки описаны, например, у W. Hofmann в Kautschuktechnologie, изд-во Genter Verlag, Stuttgart, 1980. Они включают, в частности, полибутадиен (СКД), полиизопрен (СКИ), сополимеры стирола и бутадиена (СКС) с содержанием стирола от 1 до 60, предпочтительно от 2 до 50 мас.%, хлоропрен (ХП), сополимеры изобутилена и изопрена (СКИИ), сополимеры бутадиена и акрилонитрила (СКН) с содержанием акрилонитрила от 5 до 60, предпочтительно от 10 до 50 мас.%, частично либо полностью гидрированный бутадиен-нитрильный каучук (Г-СКН), сополимеры этилена, пропилена и диена (СКЭПТ), а также смеси этих каучуков. Для изготовления протекторов автомобильных шин интерес представляют прежде всего получаемые анионной полимеризацией Р-СКС-каучуки (получаемые полимеризацией в растворе СКС) с температурой стеклования выше -50°С, а также их смеси с диеновыми каучуками.

Предлагаемые в изобретении каучуковые вулканизаты могут дополнительно содержать и другие ингредиенты, такие как ускорители реакции, противостарители, термостабилизаторы, светостабилизаторы, антиозонанты, технологические добавки, пластификаторы, вещества для повышения клейкости, порообразователи, красители, пигменты, воски, наполнители, органические кислоты, ингибиторы, оксиды металлов, а также активаторы, такие как триэтаноламин, полиэтиленгликоль и гексантриол, известные в промышленности по производству каучука. Вышеназванные дополнительные ингредиенты могут применяться в известных количествах, зависящих, в частности, от целевого применения продукта. В норме такие количества составляют, например, от 0,1 до 50 мас.%, в пересчете на каучук. В качестве сшивающих агентов могут применяться сера или вещества, являющиеся донорами серы. Предлагаемые в изобретении каучуковые смеси могут содержать, кроме того, ускорители вулканизации. В качестве примеров пригодных для таких целей ускорителей вулканизации можно назвать меркаптобензтиазолы, сульфенамиды, гуанидины, тиурамы, дитиокарбаматы, тиомочевины и тиокарбонаты. Ускорители вулканизации и серу применяют в количествах от 0,1 до 10 мас.%, предпочтительно от 0,1 до 5 мас.%, в пересчете на каучук.

Вулканизацию каучуковых смесей согласно изобретению можно осуществлять при температурах в интервале от 100 до 200°С, предпочтительно от 130 до 180°С, при необходимости под давлением от 10 до 200 бар. Смешение каучуков с наполнителем, дополнительными ингредиентами (в случае их использования) и кремнийорганическим соединением по изобретению можно проводить в известных смесительных устройствах, таких как валковые мешалки, смесители закрытого типа и шнековые смесители.

Предлагаемые в изобретении каучуковые смеси могут применяться для изготовления формованных изделий, например для изготовления пневматических шин, протекторов шин, оболочек кабелей, шлангов, приводных ремней, конвейерных лент, покрытий для различных валков, шин, подошв для обуви, уплотнительных колец и амортизационных элементов.

Преимущество предлагаемых в изобретении кремнийорганических соединений состоит в том, что удается избежать высвобождения легколетучего спирта, обычно метанола или этанола, при одновременном сохранении высокой реакционной способности по отношению к неорганическому наполнителю. Соединение алкоксисилана с наполнителем происходит в течение вполне приемлемого с экономической точки зрения промежутка времени.

В отличие от летучих, короткоцепочечных спиртов из уровня техники нелетучие, длинноцепочечные спирты достаточно быстро гидролизуются и отщепляются от скелета силана, что позволяет обеспечить в процессе смешения достаточно эффективное соединение предлагаемых в изобретении кремнийорганических соединений с наполнителем. Благодаря этому в каучуковых вулканизатах согласно изобретению удается достичь высокой степени армирования, как это проиллюстрировано в представленных ниже примерах.

Примеры

Пример 1

С использованием роторного испарителя в 1-литровой колбе 119,2 г 3-меркаптопропил(триэтокси)силана нагревают совместно с 288,2 г смеси из додеканола (70 мас.%) и тетрадеканола (30 мас.%) и с 0,12 г тетрабутилортотитаната в течение 240 мин до 120°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 240 мин. После охлаждения получают 349,6 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 50 мол.% не содержащего этанол соединения (С12H25О/С14Н29О)3Si-C3Н6-SH, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 84% этанола.

Пример 2

С использованием роторного испарителя в 1-литровой колбе 119,2 г 3-меркаптопропил(триэтокси)силана нагревают совместно с 288,2 г смеси из додеканола (70 мас.%) и тетрадеканола (30 мас.%) и с 0,24 г тетрабутилортотитаната в течение 240 мин до 120°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 240 мин. После охлаждения получают 347,4 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 65 мол.% не содержащего этанол соединения (С12Н25O/С14Н29O)3Si-С3Н6-SH, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 90% этанола.

Пример 3

С использованием роторного испарителя в 1-литровой колбе 178,8 г 3-меркаптопропил(триэтокси)силана нагревают совместно с 435,2 г смеси из додеканола (70 мас.%) и тетрадеканола (30 мас.%) и с 0,36 г тетрабутилортотитаната в течение 240 мин до 140°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 120 мбар в течение 240 мин. После охлаждения получают 521,6 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 65 мол.% не содержащего этанол соединения (C12H25O/C14H29O)3Si-C3H6-SH, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 90% этанола.

Пример 4

С использованием роторного испарителя в 1-литровой колбе 178,8 г 3-меркаптопропил(триэтокси)силана нагревают совместно с 435,2 г смеси из додеканола (70 мас.%) и тетрадеканола (30 мас.%) и с 0,36 г тетрабутилортотитаната в течение 360 мин до 140°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 120 мбар в течение 360 мин. После охлаждения получают 522,7 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 65 мол.% не содержащего этанол соединения (С12Н25О/С14H29О)3Si-С3Н6-SH, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 90% этанола.

Пример 5

С использованием роторного испарителя в 1-литровой колбе 119,2 г 3-меркаптопропил(триэтокси)силана нагревают совместно с 321,6 г тетрадеканола и 0,12 г тетрабутилортотитаната в течение 150 мин до 120°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 150 мин. После охлаждения получают 388 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 25 мол.% не содержащего этанол соединения (C14H29O)3Si-C3H6-SH, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 75% этанола.

Пример 6

С использованием роторного испарителя в 1-литровой колбе 119,2 г 3-меркаптопропил(триэтокси)силана нагревают совместно с 321,6 г тетрадеканола и 0,24 г тетрабутилортотитаната в течение 150 мин до 120°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 150 мин. После охлаждения получают 388,7 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 25 мол.% не содержащего этанол соединения (C14H29О)3Si-C3H6-SH, что подтверждается данными 1H- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 75% этанола.

Пример 7

С использованием роторного испарителя в 1-литровой колбе 200 г бис[диэтоксиметилсилилпропил]дисульфана ([(EtO)2(Ме)Si-С3Н6-]2S2) нагревают совместно с 350,3 г додеканола и 0,4 г тетрабутилортотитаната в течение 120 мин до 115°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 120 мин. После охлаждения получают 455,6 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 80 мол.% не содержащего этанол соединения [(C12H25O)2MeSi-С3Н6-]2S2), что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 90% этанола.

Пример 8

С использованием роторного испарителя в 1-литровой колбе 200 г бис[диэтоксиметилсилилпропил]дисульфана ([(EtO)2(Ме)Si-С3Н6-]2S2) нагревают совместно с 350,3 г додеканола и 0,4 г тетрабутилортотитаната в течение 180 мин до 115°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 180 мин. После охлаждения получают 472,2 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 80 мол.% не содержащего этанол соединения [(C12H25O)2MeSi-С3Н6-]2S2, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 92% этанола.

Пример 9

С использованием роторного испарителя в 1 -литровой колбе 200 г бис[диэтоксиметилсилилпропил]дисульфана ([(EtO)2(Ме)Si-С3Н6-]2S2) нагревают совместно с 350,3 г додеканола и 0,224 г n-толуолсульфоновой кислоты в течение 120 мин до 115°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 120 мин. После охлаждения получают 471,2 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 80 мол.% не содержащего этанол соединения [(C12H25O)2MeSi-С3Н6-]2S2, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 92% этанола.

Пример 10

С использованием роторного испарителя в 1-литровой колбе 200 г бис[диэтоксиметилсилилпропил]дисульфана ([(EtO)2(Ме)Si-С3Н6-]2S2) нагревают совместно с 350,3 г додеканола и 0,224 г n-толуолсульфоновой кислоты в течение 180 мин до 115°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 180 мин. После охлаждения получают 472,9 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 80 мол.% не содержащего этанол соединения [(C12H25O)2MeSi-С3Н6-]2S2, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 93% этанола.

Пример 11

С использованием перегонного аппарата в 1-литровой колбе 159,8 г бис[триэтоксисилилпропил]тетрасульфана (Si 69) нагревают совместно с 385,9 г тетрадеканола и 0,58 г n-толуолсульфоновой кислоты в течение 240 мин до 95-100°С. Образующийся при этом этанол отгоняют. После охлаждения получают 471,6 г желтой, высоковязкой жидкости. При проведении реакции образуется более 65 мол.% не содержащих этанол соединений [(C14H29O)3Si-C3H6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 90% этанола.

Пример 12

С использованием перегонного аппарата в 1-литровой колбе 159,8 г бис[триэтоксисилилпропил]тетрасульфана (Si 69) нагревают совместно с 335,4 г додеканола и 0,58 г n-толуолсульфоновой кислоты в течение 240 мин до 110-120°С. Образующийся при этом этанол отгоняют. После охлаждения получают 413,3 г желтой, высоковязкой жидкости. При проведении реакции образуется более 80 мол.% не содержащих этанол соединений [(C12H25O)3Si-C3H6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 96% этанола.

Пример 13

С использованием перегонного аппарата в 1-литровой колбе 106,51 г бис[триэтоксисилилпропил]тетрасульфана (Si 69) нагревают совместно с 257,3 г тетрадеканола и 0,053 г тетрабутилортотитаната в течение 180 мин до 110°С.

Образующийся при этом этанол отгоняют. После охлаждения получают 309,8 г желтой, высоковязкой жидкости. При проведении реакции образуется более 65 мол.% не содержащих этанол соединений [(C14H29O)3Si-C3H6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 90% этанола.

Пример 14

С использованием перегонного аппарата в 1-литровой колбе 106,51 г бис[триэтоксисилилпропил]тетрасульфана (Si 69) нагревают совместно с 257,3 г тетрадеканола и 0,053 г тетрабутилортотитаната в течение 180 мин до 130°С. Образующийся при этом этанол отгоняют. После охлаждения получают 306,7 г желтой, высоковязкой жидкости. При проведении реакции образуется более 80 мол.% не содержащих этанол соединений [(С14Н29О)3Si-C3Н6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 95% этанола.

Пример 15

С использованием роторного испарителя в 1-литровой колбе 118,7 г бис[триэтоксисилилпропил]дисульфана (Si 266) нагревают совместно с 321,6 г тетрадеканола и 0,28 г тетрабутилортотитаната в течение 240 мин до 120°С.

Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 240 мин. После охлаждения получают 376,1 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 80 мол.% не содержащих этанол соединений [(C14H29O)3Si-C3H6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 96% этанола.

Пример 16

С использованием роторного испарителя в 1-литровой колбе 118,7 г бис[триэтоксисилилпропил]дисульфана (Si 266) нагревают совместно с 321,6 г тетрадеканола и 0,47 г тетрабутилортотитаната в течение 240 мин до 120°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 240 мин. После охлаждения получают 376,0 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 80 мол.% не содержащих этанол соединений [(C14H29O)3Si-C3H6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 96% этанола.

Пример 17

С использованием роторного испарителя в 1-литровой колбе 142,5 г бис[триэтоксисилилпропил]дисульфана (Si 266) нагревают совместно с 335,4 г додеканола и 0,29 г тетрабутилортотитаната в течение 240 мин до 120°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 240 мин. После охлаждения получают 403,3 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 70 мол.% не содержащих этанол соединений [(С12Н25O)3Si-С3Н6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 93% этанола.

Пример 18

С использованием роторного испарителя в 1-литровой колбе 142,5 г бис[триэтоксисилилпропил]дисульфана (Si 266) нагревают совместно с 335,4 г додеканола и 0,58 г тетрабутилортотитаната в течение 240 мин до 120°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 240 мин. После охлаждения получают 403,1 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 75 мол.% не содержащих этанол соединений [(C12H25O)3Si-C3H6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 94% этанола.

Пример 19

С использованием роторного испарителя в 1-литровой колбе 95 г бис[триэтоксисилилпропил]дисульфана (Si 266) нагревают совместно с 257,3 г тетрадеканола и 0,38 г тетрабутилортотитаната в течение 150 мин до 120°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 50-120 мбар в течение 150 мин. После охлаждения получают 301,6 г бесцветной, высоковязкой жидкости. При проведении реакции образуется более 70 мол.% не содержащих этанол соединений [(C14H29O)3Si-C3H6-]2-Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 92% этанола.

Пример 20

С использованием роторного испарителя в колбе объемом 100 мл 13,9 г 1-меркаптометил(триэтоксисилана) нагревают совместно с 38,4 г смеси из додеканола (70 мас.%) и тетрадеканола (30 мас.%) и с 0,1 г тетрабутилортотитаната в течение 240 мин до 100°С. Образующийся при этом этанол отгоняют под вакуумом при давлении 500-250 мбар в течение 240 мин. После охлаждения получают 44,1 г бесцветной жидкости. При проведении реакции образуется более 50 мол.% не содержащего этанол соединения (C12H25O/C14H29O)3Si-CH2-SH, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 85% этанола.

Пример 21

С использованием роторного испарителя в колбе объемом 0,5 л 50 г 1-меркаптометил(диметилэтоксисилана) нагревают совместно с 61,5 г додеканола и 0,12 г тетрабутилортотитаната в течение 240 мин до 90°С.

Образующийся при этом этанол отгоняют под вакуумом при давлении 550-250 мбар в течение 240 мин. После охлаждения получают 104,5 г бесцветной жидкости. При проведении реакции образуется более 65 мол.% не содержащего этанол соединения (C12H25O)Me2Si-CH2-SH, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 70% этанола.

Пример 22

С использованием роторного испарителя в 1-литровой колбе 60 г 1-меркаптопропил(диметилэтоксисилана) нагревают совместно с 71,4 г тетрадеканола и 0,1 г тетрабутилортотитаната в течение 240 мин до 120°С.

Образующийся при этом этанол отгоняют под вакуумом при давлении 150-300 мбар в течение 240 мин. После охлаждения получают 113,6 г бесцветной жидкости. При проведении реакции образуется более 70 мол.% не содержащего этанол соединения (С14Н29O)Ме2Si-С3Н6-SH, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из органоалкоксисилана удается удалить 72% этанола.

Пример 23

Исследования резинотехнических свойств смесей, содержащих кремнийорганические соединения из примеров 9 и 17.

Состав рецептуры, использовавшейся для получения каучуковых смесей, представлен в таблице 1. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука. Предлагаемые в изобретении силаны и сравнительный продукт Si 266 добавляли в эквимолярных количествах в пересчете на кремний. Общая методика получения каучуковых смесей и их вулканизатов описана в справочнике "Rubber Technology Handbook", автор W. Hofmann, изд-во Hanser Verlag, 1994.

Полимер VSL 5025-1 представляет собой полимеризованный в растворе сополимер СКС фирмы Bayer AG с содержанием стирола 25 мас.%, содержанием винила 50 мас.%, содержанием 10 мас.% по положению 1,4 в цис-конфигурации и содержанием 15 мас.% по положению 1,4 в транс-конфигурации. В состав этого сополимера входят 37,5 частей масла на 100 частей каучука, а его вязкость по Муни (ML 1+4/100°С) составляет 50±4.

Полимер Buna CB 24 представляет собой цис-1,4-полибутадиен (неодимовый тип) фирмы Bayer AG с содержанием по меньшей мере 97% по положению 1,4 в цис-конфигурации, содержанием 2% по положению 1,4 в транс-конфигурации, содержанием 1% по положению 1,2 и вязкостью по Муни 44±5.

В качестве ароматического масла используют продукт Naftolen ZD фирмы Chemetall. Продукт Vulkanox 4020 представляет собой 6ПФД (поли-n-фенилендиамин) фирмы Bayer AG, а продукт Protektor G 3108 представляет собой антиозонантный воск фирмы Paramelt B.V. Продукты Vulkacit D и Vulkacit CZ являются торговыми наименованиями соответственно N,N'-дифенилгуанидина (ДФГ) и N-циклогексил-2-бензтиазолсульфенамида (ЦБС) фирмы Bayer AG, а продукт Perkacit TBzTD (тетрабензилтиурамдисульфид) представляет собой продукт, выпускаемый фирмой Flexsys N.V.

Аппрет Si 266 представляет собой бис(триэтоксисилилпропил)дисульфид, выпускаемый фирмой Degussa AG. Продукт Ultrasil 7000 GR представляет собой гранулированную, обладающую хорошей диспергируемостью осажденную кремниевую кислоту, выпускаемую фирмой Degussa AG, с БЭТ-поверхностью (удельная поверхность, определяемая методом Браунауэра-Эммета-Теллера по адсорбции азота) 170 м2/г.

Каучуковые смеси приготавливают в смесителе закрытого типа, используя оборудование и условия, указанные в таблице 2.

Испытания резинотехнических свойств проводили по методам, представленным в таблице 3.

динамический модуль Е* (МПа)

коэффициент диэлектрических потерь tg δ(-)

Результаты испытаний резинотехнических свойств представлены в таблице 4. Смеси вулканизовали в течение 20 мин при 165°С.

Как следует из приведенных в таблице 4 данных, вязкость по Муни у смесей 2 и 3, содержащих предлагаемые в изобретении силаны, ниже этого же показателя, полученного для сравнительной смеси 1. Благодаря меньшей вязкости смесей упрощается их перерабатываемость (например, при экструзии). Следует также отметить более высокие значения t10% у содержащих предлагаемые в изобретении силаны смесей по сравнению со сравнительной смесью. Благодаря более высоким значениям этого показателя повышается надежность переработки смесей, поскольку при этом замедляется предварительное сшивание. Смеси 2, 3 обладают, кроме того, достаточно высоким коэффициентом упрочнения (отношение модулей растяжения при удлинении на 300%/100%) и достаточно высокой прочностью при растяжении при значительно более высоких показателях относительного удлинения при разрыве по сравнению со сравнительной смесью 1. Смеси, содержащие предлагаемые в изобретении силаны, отличаются прежде всего более низкой по сравнению со сравнительной смесью 1 динамической жесткостью (Е*) при 0°С. Поэтому при применении таких смесей в качестве материала для изготовления протекторов автомобильных шин следует ожидать улучшения качеств шин, необходимых для их эксплуатации в зимних условиях, и улучшения сцепления шин с мокрым дорожным покрытием. Эти смеси дополнительно обладают пониженным коэффициентом диэлектрических потерь tg δ при 60°С, в связи с чем у автомобильных шин, протектор которых изготовлен из таких смесей, уменьшается сопротивление качению, что в результате приводит к снижению расхода топлива.

Тем самым результаты испытаний свидетельствуют о наличии у смесей, содержащих предлагаемые в изобретении силаны, гораздо более высоких резинотехнических свойств по сравнению со смесями, содержащими коммерчески доступные силаны. Сказанное означает, что несмотря на присутствие алкоксигрупп со значительно более длинной по сравнению с традиционными метокси- и этоксигруппами цепью неожиданно происходит исключительно эффективное образование связей с кремниевой кислотой и с полимером.

Благодаря применению подобных силанов удается существенно снизить выброс летучих углеводородов по сравнению со сравнительной смесью, поскольку в таких силанах вместо этоксигрупп в качестве уходящих групп присутствуют алкоксигруппы с высокой температурой кипения. Температура кипения образующихся в результате гидролиза силана длинноцепных спиртов превышает характерную для процессов переработки резиновых смесей и их вулканизации температуру. По этой причине такие спирты остаются в сырой резиновой смеси и в вулканизате и не попадают в окружающую среду.

Пример 24

Исследования резинотехнических свойств смеси, содержащей кремнийорганическое соединение из примера 3.

Состав рецептуры, использовавшейся для получения каучуковых смесей, представлен в таблице 5. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука. Предлагаемый в изобретении силан и сравнительные продукты Si 69 и Si 266 добавляли в одинаковых по массе количествах. Корректировка количества добавляемой серы помимо прочего была обусловлена необходимостью компенсировать пониженное ее содержание в экспериментальном силане. Общая методика получения каучуковых смесей и их вулканизатов описана в справочнике "Rubber Technology Handbook", автор W. Hofmann, изд-во Hanser Verlag, 1994.

Аппрет Si 69 представляет собой бис(триэтоксисилилпропил)тетрасульфид, a Si 266 представляет собой бис(триэтоксисилилпропил)дисульфид, выпускаемые фирмой Degussa AG.

Каучуковые смеси приготавливают в смесителе закрытого типа, используя оборудование и условия, указанные в таблице 6.

выгрузка и образование шкурки на лабораторных смесительных вальцах (диаметр 200 мм, длина 450 мм, температура пропускаемой смеси 50°С)

Испытания резинотехнических свойств проводили по методам, представленным в таблице 7.

Результаты испытаний резинотехнических свойств представлены в таблице 8. Смеси вулканизовали в течение 25 мин при 165°С.

Как следует из приведенных в таблице 8 данных, вязкость по Муни у смеси 6, содержащей предлагаемый в изобретении силан, значительно ниже этого же показателя, полученного для сравнительных смесей 4 и 5. Благодаря меньшей вязкости смесей аналогично примеру 23 упрощается перерабатываемость сырой резиновой смеси.

Результаты испытаний вулканизата при статической нагрузке свидетельствуют о том, что смесь 6, содержащая предлагаемый в изобретении силан, обладает сопоставимыми со сравнительными смесями прочностью при растяжении и относительным удлинением при разрыве и характеризуется значительно более высокой степенью упрочнения. Об этом свидетельствует более высокое значение модуля растяжения при удлинении на 300% и значительно более высокое значение коэффициента упрочнения (отношение модулей растяжения при удлинении на 300%/100%). Отсюда можно сделать вывод об образовании исключительно прочных связей между кремниевой кислотой, силаном и каучуком.

По результатам испытания на флексометре Гудрича смесь 6, содержащая предлагаемый в изобретении силан, также превосходит сравнительные смеси, поскольку она характеризуется выделением меньшего количества тепла при динамической нагрузке и меньшей длительно сохраняющейся (остаточной) деформацией. Преимущество, связанное с выделением меньшего количества тепла, состоит в увеличении срока службы протектора шины, подвергающегося воздействию динамической нагрузки.

Аналогично предыдущему примеру содержащая предлагаемый в изобретении силан смесь обладает более низкой динамической жесткостью Е* при 0°С в сопоставлении со сравнительными смесями. Благодаря этому при применении такой смеси в качестве материала для изготовления протекторов автомобильных шин улучшается их сцепление с мокрым дорожным покрытием, а также улучшаются их качества, необходимые для эксплуатации в зимних условиях. Равным образом содержащая предлагаемый в изобретении силан смесь обладает значительно более низким коэффициентом диэлектрических потерь tg δ при 60°С, в связи с чем у автомобильных шин, протектор которых изготовлен из такой смеси, уменьшается сопротивление качению. Дополнительно к подобным положительным свойствам содержащей предлагаемый в изобретении силан смеси следует также отметить значительное уменьшение ее истирания по DIN. Тем самым результаты проведенных испытаний свидетельствуют о том, что применение предлагаемого в изобретении силана в протекторной смеси позволяет существенно улучшить характеристики шины по таким наиболее важным показателям, как стойкость к истиранию, сцепление с мокрым дорожным покрытием и сопротивление качению.

В целом же при применении предлагаемого в изобретении силана удается не только уменьшить выброс летучих углеводородов при переработке смесей, но и неожиданно улучшить также их резинотехнические свойства.

Пример 25

С использованием роторного испарителя в 1-литровой колбе 250 г бис[триэтоксисилилпропил]тетрасульфана (Si 69) нагревают совместно с 682,9 г гексадеканола и с 1 г тетрабутилортотитаната в течение 270 мин до 120°С. Силан добавляют после расплавления смеси спиртов при 100°С. Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 20-800 мбар в течение 270 мин. После охлаждения получают 801,2 г воскообразного твердого вещества светло-желтого цвета. При проведении реакции образуется более 89 мол.% не содержащих этанол соединений [(С16Н33O)3Si-С3Н6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из продукта удается удалить 95% этанола.

Пример 26

С использованием роторного испарителя в 1-литровой колбе 250 г бис[триэтоксисилилпропил]дисульфана (средняя длина полисульфановых цепей R-Sx-R при S2-S10 составляет 2,0; подтверждение с помощью ЖХВР и ЯМР-спектроскопии) нагревают совместно с 766,6 г гексадеканола и с 1 г тетрабутилортотитаната до 120-140°С. Силан добавляют после расплавления смеси спиртов при 110°С. Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 20-800 мбар в течение 300 мин. После охлаждения получают 873,2 г воскообразного твердого вещества. При проведении реакции образуется более 76 мол.% не содержащего этанол соединения [(С16Н33О)3Si-С3Н6-]2Sx, что подтверждается данными 1Н- и 29Si-ЯМР-спектроскопии. В результате реакции из продукта удается удалить 94% этанола.

Пример 27

С использованием роторного испарителя в 1-литровой колбе 250 г бис[триэтоксисилилпропил]дисульфана (средняя длина полисульфановых цепей R-Sx-R при S2-S10 составляет 2,0; подтверждение с помощью ЖХВР и ЯМР-спектроскопии) нагревают совместно со смесью из 79,3 г тетрадеканола (10 мас.%), 357,1 г гексадеканола (45 мас.%) и 357,1 г октадеканола (45 мас.%), а также с 1 г тетрабутилортотитаната до 135°С. Силан добавляют после расплавления смеси спиртов при 90°С. Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 20-800 мбар в течение 285 мин.

После охлаждения получают 901,9 г воскообразного продукта. При проведении реакции образуется более 77 мол.% не содержащих этанол соединений [(C14H29O/C16H33O/C18H37O)3Si-C3H6-]2S2, что подтверждается данными 1Н- и 29ЯМР-спектроскопии. Распределение спиртов в силановых соединениях является статистическим. В результате реакции из бис[триэтоксисилилпропил]дисульфана удается удалить 94% этанола.

Пример 28

С использованием роторного испарителя в 1-литровой колбе 250 г 3-меркаптопропил(триэтокси)силана нагревают совместно со смесью из 79,5 г тетрадеканола (10 мас.%), 355,7 г гексадеканола (45 мас.%) и 355,7 г октадеканола (45 мас.%), а также с 1 г тетрабутилортотитаната до 130-140°С. Силан добавляют после расплавления смеси спиртов при 105°С. Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 20-800 мбар в течение 270 мин. После охлаждения получают 897,9 г бесцветного, воскообразного твердого вещества. При проведении реакции образуется более 88 мол.% не содержащих этанол соединений (С14Н29O/С16Н33О/С18Н37O)3Si-С3Н6-SH, что подтверждается данными 1H и 29Si-ЯМР-спектроскопии. Спирты распределены в силановых соединениях статистически. В результате реакции из 3-меркаптопропил(триэтокси)силана удается удалить 96% этанола.

Сравнительный пример 29 (аналогично ЕР 1394167 А1)

С использованием роторного испарителя 96,6 г бис[триэтоксисилилпропил]тетрасульфана (Si 69) нагревают в колбе совместно с 186,6 г смеси из гексадеканола и октадеканола (Stenol 1618; фирма Cognis), а также с 0,05 г тетрабутилортотитаната до 110°С. Силан добавляют после расплавления смеси спиртов при 100°С. Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 20-800 мбар в течение 210 мин. После охлаждения получают 226,6 г воскообразного твердого вещества желтого цвета. Как подтверждают данные 1Н- и 29Si-ЯМР-спектроскопии, 70% Eto-Si-групп оказываются замененными на R-O-Si.

Сравнительный пример 30 (аналогично ЕР 1394167 А1)

С использованием роторного испарителя 239,4 г бис[триэтоксисилилпропил]дисульфана (Si 266 фирмы Degussa AG, с подтверждаемой с помощью ЖХВР и ЯМР-спектроскопии степенью распределения в цепи серы Sx при х=2-10, равной 2,25) нагревают в колбе совместно с 385,8 г смеси из додеканола и тетрадеканола (Lorol Spezial; фирма Cognis), а также с 0,12 г тетрабутилортотитаната до 110°С. Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 20-800 мбар в течение 240 мин. После охлаждения получают 532,2 г высоковязкой жидкости бледно-желтого цвета. Как подтверждают данные 1Н- и 29Si-ЯМР-спектроскопии, 68% Eto-Si-групп оказываются замененными на R-O-Si.

Сравнительный пример 31

С использованием перегонного аппарата в 10-литровой колбе 2925 г 3-меркаптопропил(триэтокси)силана нагревают совместно с 4753 г смеси из тетрадеканола и додеканола (Lorol Spezial; фирма Cognis), а также с 1,4 г тетрабутилортотитаната до 110-115°С. Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 50-800 мбар. После охлаждения получают 6470 г бесцветного высоковязкого продукта. С помощью, например, данных 1Н- и 29Si-ЯМР-спектроскопии можно подтвердить, что OR-заместители распределены в силановых соединениях исключительно статистически. Такие же данные 1Н- и 29Si-ЯМР-спектроскопии подтверждают, что 68% Eto-Si-групп оказываются замененными на R-O-Si.

Пример 32

С использованием перегонного аппарата в 10-литровой колбе 2503,2 г 3-меркаптопропил(триэтокси)силана нагревают совместно с 6106,6 г смеси из тетрадеканола и додеканола (Lorol Spezial; фирма Cognis), а также с 5 г тетрабутилортотитаната до 105-110°С в течение 380 мин. Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 15-600 мбар. После охлаждения получают 7183 г бесцветного, высоковязкого продукта. Как подтверждают данные 1Н- и 29Si-ЯМР-спектроскопии, 97% Eto-Si-групп оказываются замененными на R-O-Si. В результате реакции образовалось более 92 мол.% не содержащих этанол соединений (C12H25O/C14H29O)3Si-C3H6-SH, что могут подтвердить, например, данные 1Н- и 29Si-ЯМР-спектроскопии. Спирты распределены в силановых соединениях исключительно статистически.

Пример 33

С использованием перегонного аппарата в 10-литровой колбе 2002,6 г 3-меркаптопропил(триэтокси)силана смешивают с 6108,5 г гексадеканола и 2 г тетрабутилортотитаната и в течение 360 мин нагревают до 95-115°С.

Образующийся при переэтерификации этанол отгоняют под вакуумом при давлении 15-600 мбар. После охлаждения получают 7022 г бесцветного, твердого продукта. Данные 1Н- и 29Si-ЯМР-спектроскопии могут подтвердить, что 92% Eto-Si-групп оказываются замененными на R-O-Si. При проведении реакции образовалось более 80 мол.% не содержащего этанол соединения (C16H33O)3Si-С3Н6-SH, что может быть подтверждено, например, данными 1Н- и 29Si-ЯМР-спектроскопии.

Пример 34

Исследования резинотехнических свойств смесей, содержащих кремнийорганические соединения из примеров 25, 26 и 27.

Состав рецептуры, использовавшейся для получения каучуковых смесей, представлен в табл.9. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука. Предлагаемые в изобретении силаны добавляли в количествах, эквимолярных в пересчете на кремний количеству сравнительного продукта Si 69, равному 6,4 част./100 част. каучука. Количество добавляемой серы корректировали с таким расчетом, чтобы содержание присутствующей в смеси свободной серы было одинаковым. Общая методика получения каучуковых смесей и их вулканизатов описана в справочнике "Rubber Technology Handbook", автор W. Hofmann, изд-во Hanser Verlag, 1994.

Каучуковые смеси приготавливают в смесителе закрытого типа, используя оборудование и условия, указанные в таблице 10.

выгрузка и образование шкурки на лабораторных смесительных вальцах (диаметр 200 мм, длина 450 мм, температура пропускаемой смеси 50°С). Гомогенизация: подрезка трижды слева, трижды справа, а также пропускание 8 раз при узком зазоре между валками (1 мм) и 3 раза при широком зазоре между валками (3,5 мм) и в завершение удаление шкурки

Испытания резинотехнических свойств проводили по методам, представленным в таблице 11.

Результаты испытаний резинотехнических свойств представлены в таблице 12. Смеси вулканизовали в течение 25 мин при 165°С.

Как следует из приведенных в таблице 12 данных, преимущества смесей 8, 9 и 10, содержащих предлагаемые в изобретении силаны, состоят в их технологических свойствах. Об этом в первую очередь свидетельствуют значительно более низкие значения вязкости по Муни у смесей со стадий 2 и 3 по сравнению со сравнительной смесью (смесью 7). Благодаря меньшей вязкости смесей упрощается их перерабатываемость (например, при экструзии). Дополнительно к этому у смесей 8, 9 и 10 значительно снижается склонность к подвулканизации, о чем свидетельствуют более высокие в сравнении со сравнительной смесью значения t5 и t35. Следует также отметить значительно более высокие значения t10% у содержащих предлагаемые в изобретении силаны смесей по сравнению со сравнительной смесью. Благодаря более высоким значениям этого показателя повышается надежность переработки смесей, поскольку при этом существенно снижается опасность возможного в противном случае предварительного сшивания. Смеси 8, 9 и 10 обладают, кроме того, достаточно высоким коэффициентом упрочнения (отношение модулей растяжения при удлинении на 300%/100%) и достаточно высокой прочностью при растяжении при значительно более высоких показателях относительного удлинения при разрыве по сравнению со сравнительной смесью 7. Смеси, содержащие предлагаемые в изобретении силаны, отличаются прежде всего более низкой по сравнению со сравнительной смесью 7 динамической жесткостью (Е*) при 0°С. Поэтому при применении таких смесей в качестве материала для изготовления протекторов автомобильных шин следует ожидать улучшения качеств шин, необходимых для их эксплуатации в зимних условиях, и улучшения сцепления шин с обледенелым и мокрым дорожным покрытием. Эти смеси в существенно меньшей по сравнению со сравнительной смесью степени затвердевают при низких температурах, что позволяет сделать вывод о значительном улучшении сцепления с дорогой шин, протектор которых изготовлен из подобных смесей. Такие смеси дополнительно обладают несколько более низким коэффициентом диэлектрических потерь tg δ при 60°С, в связи с чем у автомобильных шин, протектор которых изготовлен из этих смесей, уменьшается сопротивление качению, что в результате приводит к снижению расхода топлива, потребляемого автомобилем.

Тем самым результаты испытаний свидетельствуют о наличии у смесей, содержащих предлагаемые в изобретении силаны, гораздо более высоких резинотехнических свойств по сравнению со смесями, содержащими известные из уровня техники силаны.

Благодаря применению предлагаемых в изобретении силанов в смесях 8, 9 и 10 удается существенно снизить выброс летучих углеводородов по сравнению со сравнительной смесью. Температура кипения образующихся в результате гидролиза силана длинноцепных спиртов превышает характерную для процессов переработки резиновых смесей и их вулканизации температуру. По этой причине такие спирты остаются в сырой резиновой смеси и в вулканизате и не попадают в окружающую среду.

Пример 35

Исследования резинотехнических свойств смеси, содержащей кремнийорганическое соединение из примера 28.

Состав рецептуры, использовавшейся для получения каучуковых смесей, представлен в таблице 13. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука. Предлагаемый в изобретении силан и сравнительные продукты Si 69 и Si 266 добавляли в одинаковых по массе количествах. Корректировка количества добавляемой серы помимо прочего была обусловлена необходимостью компенсировать пониженное ее содержание в экспериментальном силане.

Каучуковые смеси приготавливают в смесителе закрытого типа, используя оборудование и условия, указанные в таблице 10.

Испытания резинотехнических свойств проводили по методам, представленным в таблице 11.

Результаты испытаний резинотехнических свойств представлены в таблице 14. Смеси вулканизовали в течение 25 мин при 165°С.

Как следует из приведенных в таблице 14 данных, вязкость по Муни у смеси 13, содержащей предлагаемый в изобретении силан, значительно ниже этого же показателя, полученного для сравнительных смесей 11 и 12. Благодаря меньшей вязкости смесей аналогично примерам 23, 24 и 34 упрощается перерабатываемость сырой резиновой смеси.

Результаты испытаний вулканизата при статической нагрузке свидетельствуют о том, что смесь 13, содержащая предлагаемый в изобретении силан, обладает сопоставимыми со сравнительными смесями прочностью при растяжении и относительным удлинением при разрыве и характеризуется значительно более высокой степенью упрочнения. Об этом свидетельствует более высокое значение модуля растяжения при удлинении на 300% и значительно более высокое значение коэффициента упрочнения (отношение модулей растяжения при удлинении на 300%/100%). Отсюда можно сделать вывод об образовании исключительно прочных связей между кремниевой кислотой, силаном и каучуком.

По результатам испытания на флексометре Гудрича смесь 13 характеризуется выделением меньшего количества тепла при динамической нагрузке и меньшей длительно сохраняющейся (остаточной) деформацией в сравнении со сравнительными смесями. На основе этих показателей можно сделать вывод об увеличении срока службы подвергающегося воздействию динамической нагрузки протектора шины, изготовленного из смеси, полученной с применением силана из примера 28.

Аналогично предыдущему примеру содержащая предлагаемый в изобретении силан смесь обладает более низкой динамической жесткостью Е* при 0°С в сопоставлении со сравнительными смесями. Благодаря этому при применении такой смеси в качестве материала для изготовления протекторов автомобильных шин улучшается их сцепление с мокрым и обледенелым дорожным покрытием, а также улучшаются их качества, необходимые для эксплуатации в зимних условиях. Аналогично примеру 24 содержащая предлагаемый в изобретении силан смесь также обладает значительно более низким коэффициентом диэлектрических потерь tg δ при 60°С по сравнению с обеими сравнительными смесями, в связи с чем у автомобильных шин, протектор которых изготовлен из такой смеси, уменьшается сопротивление качению. При установке на автомобиль шин, протектор которых изготовлен из смеси, полученной с применением предлагаемого в изобретении силана из примера 28, следует ожидать значительного снижения расхода топлива по сравнению с расходом топлива, потребляемым автомобилем, на котором установлены стандартные шины с протектором, изготовленным из смеси, полученной с применением продукта Si 69. Дополнительно к подобным положительным свойствам содержащей предлагаемый в изобретении силан смеси следует также отметить значительное уменьшение ее истирания по DIN. Тем самым результаты проведенных испытаний и в этом случае аналогично примеру 24 свидетельствуют о том, что применение предлагаемого в изобретении силана в протекторной смеси позволяет существенно улучшить характеристики шины по таким наиболее важным показателям, как стойкость к истиранию, сцепление с мокрым дорожным покрытием и сопротивление качению.

Пример 36

Исследования резинотехнических свойств смесей, содержащих кремнийорганические соединения из примеров 29 и 25.

Состав рецептуры, использовавшейся для получения каучуковых смесей, представлен в таблице 15. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука. Предлагаемые в изобретении силаны добавляли в количествах, эквимолярных в пересчете на кремний количеству сравнительного продукта Si 69, равному 6,4 част./100 част. каучука

пример 25

ZnO

-

3

20,6

3

Naftolen ZD

10

10

Protektor G3108

1

1

Perkacit TBzTD

Сера

0,2

1,5

0,2

1,5

Каучуковые смеси приготавливают в смесителе закрытого типа, используя оборудование и условия, указанные в таблице 10.

Испытания резинотехнических свойств проводили по методам, представленным в таблице 11.

Результаты испытаний резинотехнических свойств представлены в таблице 16. Смеси вулканизовали в течение 25 мин при 165°С.

Как следует из приведенных в таблице 16 данных, полностью переэтерифицированный силан, используемый в смеси 15, обеспечивает более быстрое и более значительное снижение ее вязкости по Муни, чем силан, используемый в смеси 14. Помимо этого смесь 15 проявляет меньшую склонность к подвулканизации. Отсюда можно сделать вывод о том, что предлагаемый в изобретении продукт с более высокой степенью переэтерификации обладает по меньшей мере такой же, если даже не более высокой, скоростью связывания с кремниевой кислотой. Подобный эффект является особенно неожиданным, поскольку длинноцепные алкоксигруппы, как известно, химически более пассивны к гидролизу по сравнению с короткоцепными алкоксигруппами, из числа которых до настоящего времени в силанах практически использовалась только этоксигруппа. С учетом этого следовало бы ожидать полностью противоположного набора свойств. Обе смеси обладают примерно одинаковыми показателями относительного удлинения при растяжении, при этом, однако, смесь, содержащая предлагаемый в изобретении силан из примера 25, характеризуется значительно более высоким значением относительного удлинения при разрыве.

Пример 37

Исследования резинотехнических свойств смесей, содержащих кремнийорганические соединения из примеров 30 и 17.

Состав рецептуры, использовавшейся для получения каучуковых смесей, представлен в таблице 17. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука. Предлагаемые в изобретении силаны добавляли в количествах, эквимолярных в пересчете на кремний количеству сравнительного продукта Si 69, равному 6,4 част./100 част. каучука.

Каучуковые смеси приготавливают в смесителе закрытого типа, используя оборудование и условия, указанные в таблице 10.

Испытания резинотехнических свойств проводили по методам, представленным в таблице 11.

Результаты испытаний резинотехнических свойств представлены в таблице 18. Смеси вулканизовали в течение 20 мин при 165°С.

В этом примере предлагаемый в изобретении силан из примера 17 вопреки ожиданию также позволяет достичь преимуществ в показателях вязкости содержащей его смеси перед продуктом из примера 30 с меньшей степенью переэтерификации. Другие преимущества проявляются, кроме того, в свойствах относительного удлинения при растяжении из-за более высокого значения относительного удлинения при разрыве при одинаковом у обеих смесей коэффициенте упрочнения. Несколько большее значение в опыте с отскоком шарика при 60°С, полученное для смеси 17, указывает на наличие преимуществ, связанных с уменьшением сопротивления качению у шин, протектор которых изготовлен из такой смеси, тогда как более низкое значение динамического модуля Е* при 0°С положительно сказывается на сцеплении шины с мокрым дорожным покрытием.

Пример 38

Исследования резинотехнических свойств смесей, содержащих кремнийорганические соединения из примеров 31, 32 и 33.

Состав рецептуры, использовавшейся для получения каучуковых смесей, представлен в таблице 19. При этом величина "част./100 част. каучука" представляет собой массовую долю соответствующего компонента в пересчете на 100 частей используемого сырого каучука. Предлагаемые в изобретении силаны добавляли в эквимолярных количествах в пересчете на кремний.

Каучуковые смеси приготавливают в смесителе закрытого типа, используя оборудование и условия, указанные в таблице 10.

Испытания резинотехнических свойств проводили по методам, представленным в таблице 11.

Результаты испытаний резинотехнических свойств представлены в таблице 20. Смеси вулканизовали в течение 25 мин при 165°С.

В этом примере предлагаемые в изобретении силаны из примеров 32 и 33 также позволяют достичь аналогичных, описанных выше преимуществ в показателях вязкости содержащих их смесей и в их технологических свойствах перед продуктом из примера 31 с меньшей степенью превращения. Равным образом у этих смесей снижается и склонность к подвулканизации. Благодаря этому повышается надежность переработки смесей, например при экструзии. Помимо этого следует отметить и тот факт, что длина цепи длинноцепных алкоксигрупп оказывает гораздо меньшее влияние на резинотехнические свойства смесей нежели степень переэтерификации. Об этом свидетельствует наличие меньших различий между резинотехническими свойствами смесей 19 и 20 в сопоставлении со сравнительной смесью 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОСИЛАНОВ | 2006 |

|

RU2391291C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2007 |

|

RU2435803C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТООРГАНИЛ(АЛКОКСИСИЛАНОВ) | 2005 |

|

RU2387659C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕРКАПТООРГАНИЛ(АЛКОКСИСИЛАНОВ) | 2005 |

|

RU2388763C2 |

| БЕНЗОТИАЗОЛСОДЕРЖАЩИЕ СИЛАНЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2018 |

|

RU2762110C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2012 |

|

RU2619696C2 |

| КРЕМНИЙСОДЕРЖАЩИЕ АЗОДИКАРБОКСАМИДЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2016 |

|

RU2727928C2 |

| СМЕСЬ МЕРКАПТОСИЛАНА С САЖЕЙ | 2013 |

|

RU2637024C2 |

| КАУЧУКОВЫЕ СМЕСИ | 2007 |

|

RU2431643C2 |

| КРЕМНИЙОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ КАУЧУКОВЫЕ СМЕСИ | 2002 |

|

RU2285697C2 |

Изобретение относится к кремнийорганическим соединениям и их применению. Предложены кремнийорганические соединения общей формулы I  которые получают катализированным взаимодействием силанов общей формулы II

которые получают катализированным взаимодействием силанов общей формулы II  со спиртами общей формулы R'-OH при отщеплении RIV-OH, при этом молярное соотношение между R'-OH и RIVО-группами составляет по меньшей мере 1, и RIV-OH в непрерывном или периодическом режиме отделяют от реакционной смеси. Предлагаемые в изобретении кремнийорганические смеси могут применяться в качестве промоторов адгезии в каучуковых смесях с упрочняющими наполнителями. 5 н. и 8 з.п. ф-лы, 20 табл.

со спиртами общей формулы R'-OH при отщеплении RIV-OH, при этом молярное соотношение между R'-OH и RIVО-группами составляет по меньшей мере 1, и RIV-OH в непрерывном или периодическом режиме отделяют от реакционной смеси. Предлагаемые в изобретении кремнийорганические смеси могут применяться в качестве промоторов адгезии в каучуковых смесях с упрочняющими наполнителями. 5 н. и 8 з.п. ф-лы, 20 табл.

где

R имеет идентичные или разные значения и представляет собой R'O-группу или С1-С12алкильную группу,

R' имеет идентичные или разные значения и представляет собой С12-С24, разветвленную или неразветвленную, с одинарной связью алкильную либо алкенильную группу, арильную группу, аралкильную группу или R'''3Si, где R''' обозначает C1-С30 разветвленную или неразветвленную алкильную либо алкенильную группу, аралкильную группу или арильную группу,

R'' представляет собой насыщенную алифатическую C1-С30 углеводородную группу,

Х представляет собой SH при n=1 и m=1 или S при n=2 и m=1-14 и их смеси.

где

RV имеет идентичные или разные значения и представляет собой RIVO- или С1-С12 алкильную группу,

RIV имеет идентичные или разные значения и представляет собой метильную либо этильную группу,

X, R'', n и m имеют значения, указанные в п.1,

подвергают катализированному взаимодействию со спиртами общей формулы R'-OH, в которой R' имеет значения, указанные в п.1, при отщеплении RIV-OH, при этом молярное отношение между R'-OH и RIV-О-группами составляет по меньшей мере 1, и RIV-OH непрерывно либо периодически отделяют от реакционной смеси.

| US 4798878 А, 17.01.1989 | |||

| US 4551541 А, 05.11.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ КРЕМНИЙОРГАНОДИСУЛЬФАНОВ | 1998 |

|

RU2199544C2 |

| Способ получения серусодержащих кремнийорганических соединений | 1976 |

|

SU900814A3 |

| СМЕСИ ОРГАНОСИЛАНПОЛИСУЛЬФАНОВ И СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВЫХ КОМПОЗИЦИЙ, СОДЕРЖАЩИХ ЭТИ СМЕСИ | 1997 |

|

RU2189986C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ СЖИГАНИЯ ТОПЛИВА В НЕМ | 2012 |

|

RU2538341C2 |

| Стенд для контроля блок- элементов солнечных батарей | 1978 |

|

SU787773A1 |

Авторы

Даты

2009-03-10—Публикация

2004-06-21—Подача