Изобретение относится к лазерным материалам, используемым в качестве оптической среды для генерации и/или преобразования лазерного излучения, и представляет собой поликристаллический наноструктурированный оптический фторидный материал.

Кристаллы или монокристаллические материалы не являются для данного изобретения близкими аналогами, поскольку имеют фундаментальное отличие от керамических материалов - наличие спайности, склонности к разрушению в определенных кристаллической структурой направлениях, что делает их непригодными в условиях воздействия механических, термических и ударных нагрузок, возникающих в условиях работы современных приборов. Отдельные свойства полученных поликристаллических материалов соотнесены со свойствами монокристаллов, поскольку других образцов сравнения по отдельным позициям оптических свойств не имеется.

Широким набором свойств, привлекательных для разработчика оптических приборов в качестве лазерного материала, обладают фториды со структурой флюорита, которые традиционно получают путем выращивания монокристаллов высокого качества. Хорошо известны монокристаллы на основе фторидов щелочных, щелочноземельных и редкоземельных металлов (Справочник по лазерам. Под ред. A.M.Прохорова, в 2-х томах. - М.: Советское Радио, 1978, т.1, 504 с., сс.261, 267, 271, 273-278, 297-299, 307, 310-313).

Для получения лазерных монокристаллов широко используют легирование активатором, которым обычно является ион редкоземельного или переходного металла. Выращивание монокристалла высокого оптического качества с высокой концентрацией легирующей добавки представляет зачастую большую трудность, а иногда и невозможно, в силу отличия коэффициента распределения соответствующего компонента от единицы при выращивании монокристалла из расплава. Выращивание монокристаллов большого размера даже с относительно небольшой концентрацией активатора также представляет собой принципиальную трудность из-за наличия градиентов температуры разных знаков в нагреваемом теле. Известно, что и при оптимальном соотношении компонентов смеси и коэффициента распределения легирующей добавки, близкого к 1, концентрация активатора разная в различных частях монокристалла, в силу чего из всего объема полученного монокристалла приходится выбирать участок с наиболее близким к желаемому составом оптической среды.

Для решения задачи получения гомогенного оптического материала с однородным составом по всему объему, где концентрация легирующего компонента ограничена только фундаментальными свойствами системы, определенными в фазовых диаграммах и по результату технологической пробы, пригодна керамика. В керамической среде распределение компонентов смеси проходит на уровне размеров одного зерна. При получении смеси тонкодисперсных компонентов в керамике распределение активирующей добавки проходит равномерно, поскольку коэффициент диффузии ионов металлов в твердой фазе крайне невелик.

Известны лазерные материалы, представляющие собой фосфатные стекла, в состав которых введен ион-активатор (Лазерные фосфатные стекла. Под ред. М.Е.Жаботинского. М.: Наука, 1980, 352 с.). К недостаткам данного класса материалов по сравнению с кристаллическими материалами, например иттрий-алюминиевый гранат (ИАГ), следует отнести (с.68-69 вышеупомянутого источника): худшая (на порядок) теплопроводность, меньшие твердость, модуль упругости, прочность (в разы), меньшие коэффициент усиления, сечение индуцированного излучения и более высокий порог генерации.

Керамические материалы в качестве их применения как лазерного вещества представляют интерес с точки зрения особых и наиболее важных свойств. В керамике напряжения, возникающие под действием указанных выше факторов, блокируются на уровне одного зерна, а в наноструктурированных материалах - на уровне наноразмерных структурообразующих элементов. Данное обстоятельство лежит в основе более высоких энергетических характеристик наноструктурированных материалов, которые также обнаруживают новые физические свойства. В отношении керамических материалов важно решить проблему получения высокопрозрачных, оптически однородных активированных сред, позволяющих создать поколение приборов с высокими эксплуатационными и энергетическими характеристиками (высокие значения механических характеристик, КПД излучения, высокие показатели оптического качества). Для использования в лазерных системах большой мощности необходимы материалы, обладающие высокой теплопроводностью. Задача решена в новом изобретении.

Интерес к кристаллическим керамическим лазерным материалам возник при появлении публикаций о получении генерации с использованием поликристаллического материала, представляющего собой оксидную матрицу, в которую введен ион редкоземельного металла (например, см. Ichiro Soji, Sunao Kurimura, Yochi Sato, Takunori Taira. Optical properties and laser characteristics of highly Nd3+-doped Y3Al5O12 ceramics. Appl. Phys. Letters, 2000, vol.77, Nb 7, p.939-941).

Выходная мощность квантового излучения в 2,3 раза выше, чем для монокристалла с той же основой. Этот эффект достигнут за счет повышения концентрации активатора - иона неодима в 3,8 раза при сохранении оптической однородности среды. К недостаткам данного вида материалов можно отнести эффект возникновения большой термолинзы и ограничения по возможностям достижения максимальных концентраций активатора, что в совокупности снижает генерационные возможности материала в условиях работы лазера на больших мощностях. В то же время созданы тераваттые фемтосекундные лазеры особой мощности с активными элементами на основе кристаллов фторида кальция, легированного фторидом иттербия (Siebold M., Hornung M., Boedefeld R., et all. Terawatt diode-pumped Yb:CaF2 laser. Opt. Letters, 2009, vol.33, Nb 23, p.2770-2772). К недостаткам данного вида материалов относятся: трудности получения кристаллов больших размеров с оптически однородной средой и, соответственно, малые размеры активных элементов, проблемы получения кристаллов с высокой концентрацией активатора, равномерно распределенного по объему активного элемента, наличие спайности и, как следствие, плохие термомеханические свойства.

Недостатки, указанные выше, менее присущи материалам на основе поликристаллических легированных фторидов с наноструктурой, которые являются предметом данной заявки.

Современный уровень нанотехнологии позволил сформировать концепцию создания лазерной нанокерамики с новыми свойствами с использованием в качестве исходной смеси порошков субмикронных размеров частиц. Известен процесс получения наночастиц фторидов щелочноземельных и редкоземельных металлов, который заключается в титровании водным раствором нитратов щелочноземельных и редкоземельных элементов раствора фтористоводородной кислоты или фторида аммония до образования осадка смеси фторидов указанных элементов. Методом декантации осадок отделяли от маточного раствора и сушили при температуре 100°С. Средний размер полученных частиц составлял 0,1-0,15 мкм. Методом шликерного литья были получены поликристаллические образцы твердого раствора 90,6 СаF2-(9,4±1,5)ЕrF3 (мол.%) со структурой флюорита и плотностью 0,44±0,05 от теоретического значения (см. С.В.Кузнецов и др. Получение наночастиц твердых растворов M1-xRxF2+x из водных растворов. Текст доклада в материалах трудов Международного сибирского семинара ISIF-2006. - Томск, с.135).

Способ получения керамики из нанопорошков, полученных из водной среды по описанной технологии, представляет собой процесс, который имеет ряд недостатков. Порошкообразные тонкодисперсные фториды щелочноземельных и редкоземельных металлов, полученные из водной среды, содержат большую концентрацию примесей, в том числе гидроксил-ионов. В силу этого плотность полученных керамических образцов низкая. Тонкодисперсные порошки субмикронного размера легко загрязняются компонентами окружающей среды, и поэтому их использование в технологии оптической керамики, требующей высокой чистоты исходных материалов, крайне затруднительно. Концентрация активатора ЕrF3 в разных частях компакта различается на 15% и, таким образом, неравномерна, что не позволяет использовать данную среду как лазерный материал.

В заявке РФ №2002132889, поданной 03.04.2001, опубликованной 27.03.2004 по индексам МПК С30В 11/00, С30В 29/12 и G02B 1/02 на изобретение «Заготовка линзы для оптической литографии на основе фторидного кристалла» заявлен оптический материал, образованный кристаллическими субзернами двух видов с различной кристаллической структурой, которые объединены граничной зоной с дефектами; заготовка содержит также определенное количество примесных металлов: Na, Pb, Се. Способ изготовления заготовки линзы заключается в формовании кристаллического фторида во фторидный элемент с размером, равным или более 200 мм, его кристаллизацию и отжиг. В данном изобретении используется технология получения поликристаллического оптического материала методом плавления исходного кристаллического фторида с последующей кристаллизацией расплава.

Данный поликристаллический материал не позволяет получить однородную по своей структуре заготовку линзы. Наличие примесей металлов вызывает большие потери интенсивности светового пучка за счет поглощения и рассеяния. Введение активатора с целью его равномерного распределения по объему в среду, где кристаллизация проходит в неконтролируемых условиях, невозможно. Различная структура формообразующих зерен и их большие размеры (от трех субзерен приходится на один см2 площади поверхности заготовки) с границами, содержащими дефекты и примеси, придает материалу низкие гомогенность и термическую стойкость.

Близок к решению проблемы патент РФ №2321120, опубликованный 02.10.2006 по индексу МПК H01S 3/16. Здесь заявлены лазерная фторидная керамика и способ ее получения, где материал - лазерная фторидная керамика, полученная в виде гомогенного твердого раствора из смеси фторидов металлов, содержит основу в виде одного или нескольких фторидов из группы щелочноземельных металлов и легирующую добавку в виде одного или нескольких фторидов из группы редкоземельных металлов, способных образовать с основой гомогенный твердый раствор со структурой флюорита, при следующем мольном соотношении: основа - 50-99, легирующая добавка - 50-1, при этом исходная смесь содержит компоненты с введенным в них избытком фтор-иона. Оптическое качество полученной среды достигают за счет использования фторирующих компонентов, находящихся в составе исходного вещества (гидрофториды щелочноземельных металлов и/или комплексные соединения редкоземельных металлов). Отдельные составляющие фторирующего агента оказываются загрязняющими примесями конечного продукта.

Дополнительное фторирование шихты с помощью подаваемого извне газообразного CF4 в динамическом режиме (при постоянном потоке газообразной смеси) является только частью решения проблемы получения высокочистой оптической среды, так как шихта после фторирования в избытке содержит компоненты фторирующей среды, что приводит к появлению продуктов реакции в конечном материале, снижает качество оптической среды и дает прирост увеличения показателя поглощения в спектре пропускания, снижению генерационной эффективности работы активной среды.

Наночастицы шихты получают разложением компонентов исходной смеси фторидов (гидрофториды щелочноземельных металлов и/или комплексные соединения редкоземельных металлов). Вместе с тем разложение отдельных компонентов смеси из-за градиента температур проходит в неравновесном режиме, что не позволяет на наноуровне получить оптически однородную среду, поскольку диффузия катионных компонентов смеси в твердом теле проходит незначительно. Движущая сила такого процесса невелика, и в конечном продукте может возникать микроячеистая неоднородность, когда отдельные участки образца имеют отличия в элементном составе, причем размер такой неоднородности заметно превышает размеры элементарного зерна.

Близок к решению проблемы патент РФ №2358045, опубликованный 08.08.2007 по индексам МПК: С30В 28/00, С30В 33/02, С30В 29/12, H01S 3/16 и В82В 3/00. В данном патенте заявлены «Керамический лазерный микроструктурированный материал с двойниковой наноструктурой и способ его изготовления», где показано, что поликристаллическая структура была получена деформацией монокристалла заданного состава при степени деформации 55-90%. При этом был получен поликристаллический материал, в котором размер зерна составил 3-100 мкм. Было показано, что внутри зерен имеет место двойниковая структура с размером двойниковых кристаллов 50-300 нм. Авторы на конкретном примере показали, что лазерные свойства в заявленном материале обнаружены на образцах с наведенными центрами окраски LiF:F2 +. Максимальный КПД генерации составил 26%. На образцах другого состава получено: увеличение микротвердости на 10-15% и увеличение порога вязкостного разрушения в 2-6 раз по сравнению с монокристаллами того же состава. Авторы получили поликристаллический материал, который обладает более высокими механическими свойствами (микротвердость и вязкостный порог разрушения), чем монокристалл.

В качестве прототипа выбран керамический лазерный материал состава Ca0,95Yb0,05F2,05, описанного в патентах РФ №2321120 и №2358045. Недостатком этого материала является сравнительно низкая теплопроводность, что препятствует использованию его в лазерных системах большой мощности.

Однако, как показано в работе: Попов П.А., Федоров П.П., Кузнецов С.В., Конюшкин В.А., Осико В.В., Басиев Т.Т. Теплопроводность монокристаллов твердого раствора Ca1-xYbxF2+x // Докл. РАН 2008, Т.419, №5, с.615-617, при исследовании концентрационной зависимости теплопроводности твердых растворов Ca1-xYbxF2+x, увеличение концентрации иттербия приводит к существенному падению теплопроводности. В оптической фторидной керамике значение теплопроводности совпадает или незначительно отличается от теплопроводности монокристалла.

Задачей нового изобретения является создание поликристаллического лазерного материала с высокими оптическими характеристиками и высокой теплопроводностью.

Технический результат достигается в материале поликристаллического лазерного вещества с оригинальной структурой составляющих ее зерен при высокой степени однородности по всему объему материала и оптимальном подборе содержания составляющих его фторидов.

Задача изобретения решается в поликристаллическом лазерном материале, представляющим собой микроструктурированное вещество с размером зерен от 3 мкм и состоящее из фторидов кальция и иттербия, в котором, в отличие от прототипа, поликристаллический лазерный материал представляет собой твердый раствор фторида кальция и фторида иттербия, при содержании фторида иттербия менее 5 мол.%, при этом основу структуры материала составляют слоистые зерна, в которых толщина слоев составляет от 30 до 100 нм, а размеры единичных зерен составляют от 30 до 150 мкм.

Данный материал имеет существенные преимущества по теплопроводности за счет уменьшения содержания в твердом растворе кластеров-ассоциатов типа Yb6F37, которые эффективно рассеивают фононы в процессе теплопередачи, а также обладает высокими лазерными параметрами: КПД генерации при диодной накачке на длине волны 1025 нм - 35-45% за счет создания оригинально наноструктурированного поликристаллического вещества.

Для характеристики нового материала представлены следующие иллюстрации.

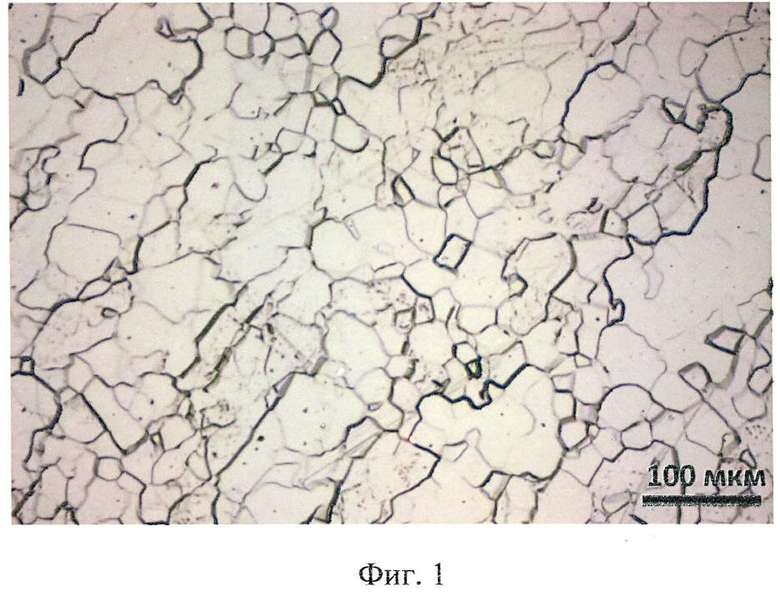

На Фиг.1 приведена микрофотография поверхности образца керамики состава Ca0,97Yb0,03F2,03, с концентрацией иттербия 2,5 мол.%, прошедшего обработку травлением концентрированной серной кислотой в течение 25 минут.

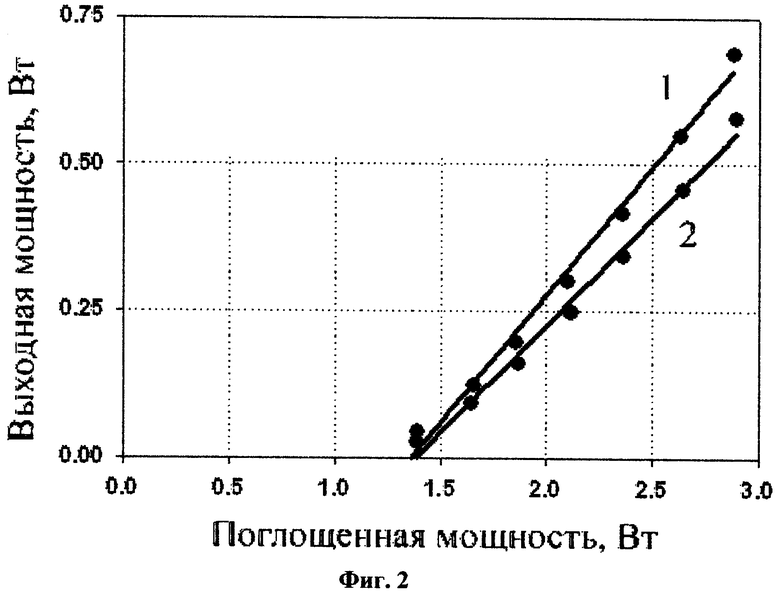

На Фиг.2 представлена зависимость средней выходной мощности генерации от поглощенной мощности накачки монокристаллических и керамических образцов твердого раствора Ca1-xYbxF2+x с концентрацией иттербия 2,5 мол.%, где линия 1 -показывает зависимость для образца монокристалла, а линия 2 - для керамического образца. КПД генерации для кристалла - 44%, для керамики - 37%.

Конкретные примеры изготовления нового поликристаллического лазерного материала.

Пример 1. Образец керамики состава Са0,97Yb0,03F2,03 диаметром 35 мм, толщиной 5 мм получен путем деформации высокочистой конденсированной твердой фазы при степени деформации 500% при температуре 1150°С в среде с давлением разряженных газов менее чем 10-3 мм рт.ст. Полученный материал подвергнут отжигу при температуре 1180°С в среде фторирующего агента. По структуре материал состоит из зерен размером 15-80 мкм (см. Фиг.1). Теплопроводность измерена посредством абсолютного стационарного метода продольного теплового потока в температурном интервале 50-300 К и составила при 300 К - 5,0 Вт/м·К, при 50 К - 3,0 Вт/м·К. Для снятия генерационных характеристик использовалась накачка лазерным диодом IPG с волоконным выводом излучения с диаметром волокна 100 мкм. Длина волны генерации лазерного диода 967 нм подгонялась под максимум линии поглощения ионов иттербия в CaF2 (около 972 нм) температурной подстройкой. Фокусировка излучения накачки в исследуемые образцы проводилась с помощью одиночной линзы с фокусным расстоянием 5 мм. Лазерный диод накачки работал в импульсном режиме с длительностью импульса 2 мс и частотой повторения 10 Гц. Резонатор для измерения генерационных характеристик был образован плоским дихроичным зеркалом с максимумом пропускания на длине волны накачки (972 нм) и с максимальным (100%) отражением на длине волны генерации (1020-1080 нм) и выходным сферическим зеркалом с радиусом кривизны 50 мм. Конфигурация резонатора была близка к полусферической.

Пример 2. Образец керамики состава Са0,97Yb0,03Р2,03 диаметром 100 мм, толщиной 8 мм получен путем деформации высокочистой конденсированной твердой фазы при степени деформации 215-280% при температуре 1150°С в среде с давлением разряженных газов менее чем 10-3 мм рт.ст. Величина теплопроводности та же, что и в примере 1.

Пример 3. Образец керамики состава Ca0,975Yb0,025F2,025 диаметром 50 мм, толщиной 8 мм получен путем деформации высокочистой конденсированной твердой фазы при степени деформации 500% при температуре 1150°С в среде с давлением разряженных газов менее чем 10-3 мм рт.ст. Величина теплопроводности при 300 К - 5,5 Вт/м·К, при 50 К - 3,5 Вт/м·К. КПД генерации - 37% (для кристалла того же состава - 44%) (см. Фиг.2).

Пример 4. Образец керамики состава Ca0,98Yb0,02F2,02 диаметром 50 мм, толщиной 4 мм получен путем деформации высокочистой конденсированной твердой фазы при степени деформации 500% при температуре 1150°С в среде с давлением разряженных газов менее чем 10-3 мм рт.ст. Величина теплопроводности при 300 К - 5,9 Вт/м·К, при 50 К - 4,0 Вт/м·К. КПД генерации - 40% (для кристалла того же состава - 40%).

Приводимые примеры показывают, что уменьшение концентрации иттербия в образцах лазерной керамики существенным образом повышает ее теплопроводность при сохранении эффективной лазерной генерации. Снижение концентрации менее 1 мол.% нецелесообразно, т.к. приведет к сильному увеличению необходимой толщины образца для обеспечения необходимой оптической плотности на длине волны накачки.

В таблице представлены сравнительные физико-химические свойства монокристалла, новой оптической нанокерамкии состава Са0.97Yb0.03F2.03 и прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНАЯ ФТОРИДНАЯ НАНОКЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2321120C1 |

| КЕРАМИЧЕСКИЙ ЛАЗЕРНЫЙ МИКРОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ С ДВОЙНИКОВОЙ НАНОСТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ | 2012 |

|

RU2515642C2 |

| КРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФЛЮОРИТОПОДОБНЫХ СИСТЕМ ДЛЯ СРА-ЛАЗЕРОВ | 2018 |

|

RU2707388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ОПТИЧЕСКАЯ КЕРАМИКА | 2014 |

|

RU2559974C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| ОПТИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428778C2 |

| Поликристаллический синтетический ювелирный материал (варианты) и способ его получения | 2015 |

|

RU2613520C1 |

Поликристаллический лазерный материал представляет собой микроструктурированное вещество с размером зерен от 3 мкм и состоит из фторидов кальция и иттербия. При этом материал представляет собой твердый раствор фторида кальция и фторида иттербия. Содержание фторида иттербия составляет менее 5 мол.%. Основу структуры материала составляют слоистые зерна, в которых толщина слоев составляет от 30 до 100 нм, а размеры единичных зерен составляют от 30 до 150 мкм. Технический результат заключается в повышении оптических характеристик и теплопроводности лазерного материала. 2 ил.

Поликристаллический лазерный материал, представляющий собой микроструктурированное вещество с размером зерен от 3 мкм и состоящий из фторидов кальция и иттербия, отличающийся тем, что поликристаллический лазерный материал представляет собой твердый раствор фторида кальция и фторида иттерби, при содержании фторида иттербия менее 5 мол.%, при этом основу структуры материала составляют слоистые зерна, в которых толщина слоев составляет от 30 до 100 нм, а размеры единичных зерен составляют от 30 до 150 мкм.

| ЛАЗЕРНАЯ ФТОРИДНАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2321120C1 |

| US 4089937 А, 16.05.1978 | |||

| Устройство для реализации подстановок слов | 1989 |

|

SU1635192A1 |

| JP 11322364 А, 24.11.1999. | |||

Авторы

Даты

2011-10-20—Публикация

2010-05-06—Подача