Изобретение относится к технологии получения оптических поликристаллических материалов, а именно к способу получения широкого класса соединений фторидной керамики на основе фторидов щелочноземельных и редкоземельных элементов, обладающих свойствами широкого спектра действия в виде лазерных и сцинтилляционных материалов.

Из уровня техники известны последние высокотехнологичные разработки лазерных и сцинтилляционных материалов на основе фторидов бария и кальция с легирующими добавками щелочноземельных и редкоземельных элементов, обладающих лазерными или сцинтилляционными свойствами в зависимости от подбора определенного состава материала.

В патенте РФ №2321120, опубликованном 27.03.2008 по индексу МПК H01S 3/16, защищена группа изобретений «Лазерная фторидная керамика и способ ее получения», где исходная смесь из фторидов металлов содержит основу в виде одного или нескольких фторидов из группы щелочноземельных металлов и легирующую добавку, способную образовать с основой гомогенный твердый раствор со структурой флюорита, при мольном соотношении 50-99/50-1, при этом исходная смесь содержит компоненты с введенным в них избытком фтор-иона. Способ получения керамики включает горячее прессование исходной смеси измельченных фракций фторидов щелочноземельных и редкоземельных металлов при температуре не менее 900°С с использованием активной фторирующей среды. Технический результат заключается в создании высокопрозрачного лазерного материала, пригодного для передачи, генерации и преобразования фотонного излучения с различной частотой и мощностью оптических сигналов, в том числе недостижимых для монокристаллов.

В патенте РФ №2436122, опубликованном 10.12.2011 по индексу МПК G01T 1/20, защищена группа изобретений «Способ получения сцинтилляционной керамики и сцинтиллятор». Технический результат, заключающийся в создании сцинтиллятора, обладающего сверхкоротким (субнаносекундным) временем высвечивания и высоким световым выходом, достигается способом получения сцинтилляционной керамики, включающим одноосное горячее прессование высокочистого BaF2-ScF3 в виде монолитного материала, представляющего собой отвержденный расплав, или монокристалла, или порошковой смеси с концентрацией легирующей добавки от 0,05 до 5,0 мол.%, при температуре 1000-1250°С и давлении 100-200 МПа до образования керамики и последующий отжиг полученной керамики в атмосфере газообразного CF4.

В патенте РФ №2436877, опубликованном 20.12.2011 по индексам МПК С30В 28/02, С30В 33/02, С30В 29/12, С04В 35/553, С04В 35/622, H01S 3/16 и В82В 3/00, описан способ получения фторидной нанокерамики, который включает термомеханическую обработку исходного кристаллического материала, выполненного из галогенидов металлов, при температуре пластической деформации, получение микроструктурированного вещества, характеризующегося размером зерен кристаллов 3-100 мкм и наноструктурой внутри зерен. При этом термомеханическую обработку исходного материала проводят в вакууме 10 мм рт.ст., достигая степени деформации исходного кристаллического материала на величину от 150 до 1000%, в результате чего получают поликристаллический наноструктурированный материал, который уплотняют при давлении 1-3 тс/см2 до достижения теоретической плотности, после чего отжигают в активной среде фторирующего газа. Способ позволяет получить оптическую керамику, имеющую высокие лазерные и генерационные характеристики.

В качестве исходного кристаллического материала возможно использование мелкодисперсного порошка, прошедшего термообработку в газообразном тетрафториде углерода или без такой обработки, если исходный материал имеет особую степень чистоты. Другим вариантом исходного кристаллического материала может быть использование отформованной заготовки заданных размеров, полученной из порошка.

Исходная заготовка может представлять собой спеченную заготовку мелкодисперсного порошка, прошедшего термическую обработку в атмосфере тетрафторида углерода, а также может быть использована кристаллическая форма вещества, в том числе и монокристалл заданного состава.

За прототип нового способа получения оптической керамики выбран патент РФ №2436877.

Задачей настоящего изобретения является получение оптической керамики на основе фторидов щелочноземельных металлов (Ва или Са) с легирующей добавкой фторидов редкоземельных металлов (Nd, Yb, Er, Се, Sc, Tm), характеризующейся высокой прозрачностью для излучения с длинной волны 0.2-10 мкм и проявляющей, в зависимости от состава, сцинтилляционные или лазерные свойства.

Технический результат достигается универсальностью способа получения оптического керамического материала, включающего в себя синтез исходного сырьевого порошка для горячего прессования, термическую обработку исходного порошка с получением пористого брикета порошка, горячее одноосное рекристаллизационное прессование брикета порошка и термообработку полученной керамики в активной фторирующей среде.

Способ получения оптического керамического материала по настоящему изобретению включает в себя несколько этапов, а именно: синтез сырьевого порошка с заданным составом; термообработку порошка и получение брикетов для горячего прессования; одноосное горячее рекристаллизационное прессование брикетов порошка; термообработку спрессованных образцов керамики в активной фторирующей газовой среде. В отличие от прототипа, в качестве сырьевого материала используются порошки, полученные при взаимодействии фтористоводородной кислоты с углекислыми солями щелочноземельного и редкоземельного элементов, а термообработка исходных порошков происходит в вакууме. Синтезированный порошок фторидов щелочноземельных и редкоземельных элементов брикетируют путем обработки в вакууме при температуре 1000-1350°С и давлении 10-4-10-5 мм рт.ст. в течение 1-3 часов.

Получаемая оптическая керамика имеет область прозрачности в диапазоне длин волн от 0.2 до 10 мкм и в зависимости от состава проявляет лазерные или сцинтилляционные свойства.

Для изготовления оптической керамики используют смесь фторидов щелочноземельных и редкоземельных элементов следующего состава: MeF2-X% TRF3, где Me=Ва, Са, a TR=Nd, Yb, Er, Се, Sc, Tm, X - концентрация легирующей добавки, изменяющаяся от 0,01 до 10 мол.%.

Исходную смесь в виде углекислых солей фторидов бария, кальция и редкоземельных элементов получают с использованием карбонатов подобранных конкретных исходных компонентов путем их взаимодействия с концентрированным 45-50% раствором фтористоводородной кислоты, что позволяет получать чистый порошок, свободный от побочных продуктов реакции.

Синтез порошка.

Для синтеза порошков были использованы углекислые соли кальция, бария, редкоземельных элементов и 40-50% раствор фтористоводородной кислоты. Все используемые химические реактивы имели классификацию по чистоте - особочистые (ОСЧ) с содержанием примесей 10-5-10-10%. Синтез проходил следующим образом. Углекислые соли щелочноземельного металла и редкоземельного металла в виде порошков в определенном соотношении смешивали и вносили в 40-50% раствор фтористоводородной кислоты. Причем количество раствора кислоты брали с 5-10% избытком по отношению к требуемому количеству кислоты согласно расчету. В результате происходило совместное осаждение фторида щелочноземельного и редкоземельного элементов. Реакция протекала в кислой среде при рН=1-2.5, что способствовало полному исключению присутствия не прореагировавших углекислых солей в продукте реакции. В синтезированной смеси фторидов щелочноземельного и редкоземельного элементов присутствовали остатки фтористоводородной кислоты (5-10%), которые в дальнейшем на стадиях сушки и прокалки препятствовали возникновению пирогидролиза синтезированных фторидов и нежелательному образованию оксифторидов и гидроксифторидов. Продукт реакции сушили при температуре 90-100°С, после чего содержание влаги во фториде было на уровне 3%. Полное обезвоживание фторидов и удаление остатков фтористоводородной кислоты достигалось в процессе прокалки при температуре 600-800°С. Содержание основного вещества после стадии прокалки было равно 99,95±0.05%.

Термообработка синтезированного порошка - брикетирование. В целях повышения чистоты синтезированного сырьевого порошка и получения из него удобного для горячего прессования брикета осуществляли его обработку при высокой температуре, которая проводилась следующим образом. Синтезированный порошок помещался в форму с крышкой, выполненную из жаропрочного сплава. Размеры формы определялись размерами будущей керамической заготовки. Форма с порошком устанавливалась в вакуумную печь, в которой создавалось давление, равное 10-4-10-5 мм рт.ст. и поддерживаемое вакуумной системой печи в течение всего процесса термообработки порошка. Далее печь нагревали до температуры 1000-1350°С, делали изотермическую выдержку 1-3 часа, после чего отключали нагрев печи, и последняя инерционно остывала до 30°С. Термообработанный в вакууме порошок имел вид пористого брикета, удобного для горячего прессования.

Горячее одноосное рекристаллизационное прессование брикета порошка.

Брикет порошка подвергали горячему прессованию, которое осуществляли в вакуумной печи, совмещенной с гидравлическим прессом. Брикет порошка помещался в пресс-форму, выполненную из жаропрочного сплава. Пресс-форму с брикетом размещали в вакуумной печи. Печь была установлена своим основанием на стальной плите гидравлического пресса, а сверху упиралась в стальную плиту траверсы. В рабочей камере печи системой вакуумных насосов создавалось давление 10-3-10-4 мм рт.ст. и поддерживалось в течение всего процесса. Печь нагревали до температуры 900-1200°С за 1-2 часа. Затем делали изотермическую выдержку в течение 0.5-1 часа, по истечении которой, не изменяя температуру в печи, включали гидравлический пресс. Давление на брикет порошка передавалось в вертикальном направлении через пуансон пресс-формы, на который давил прижатый к стальной плите траверсы подвижный упор в крышке печи. После включения пресса медленно повышали давление на брикет порошка до величины 1.5-2 тс/см2. Затем делали изобарно-изотермическую выдержку в течение 20-45 минут. После этого плавно снижали давление гидравлического пресса и инерционно охлаждали печь до температуры окружающей среды. После прессованная получаемая керамика была недостаточно прозрачна. Кроме того, в ней присутствовали значительные напряжения, поскольку отжиг полученной керамики в пресс-форме затруднен.

Термообработка керамики в активной фторирующей атмосфере.

Для достижения максимально высоких оптических характеристик полученную керамическую заготовку подвергали термообработке в атмосфере газообразного тетрафторида углерода, а для снятия остаточных термоупругих напряжений термообработку сочетали с отжигом, который проводился при заданных скоростях нагрева и охлаждения материала. Отжиг материала во фторирующей среде осуществлялся следующим образом. Образец спрессованной керамики помещался в специальную графитовую форму, с которой образец имел лишь точечный контакт. Таким образом, практически вся поверхность образца была открыта для активного взаимодействия со фторирующим газообразным агентом. В рабочей камере печи системой вакуумных насосов сначала создавался вакуум для удаления из рабочей камеры печи воздуха. Затем печь заполняли фторирующим агентом - газообразным тетрафторидом углерода. Далее печь нагревали до температуры 1000-1300°С со скоростью 30-50°С/ч и делали изотермическую выдержку в течение 20-60 часов. В процессе выдержки давление тетрафторида углерода поддерживалось в пределах 800-1100 мм рт.ст. После выдержки печь охлаждали со скоростью 25-50°С/ч до температуры окружающей среды.

В результате была получена оптическая керамика на основе фторидов щелочноземельных и редкоземельных элементов, прозрачная в диапазоне длин волн от 0.2 до 10 мкм и проявляющая лазерные или сцинтилляционные свойства.

Составы оптической керамики, получаемой предлагаемым способом, и принадлежность керамики каждого состава к лазерному или сцинтилляционному виду материала приведены в таблице.

Изобретение проиллюстрировано следующими чертежами.

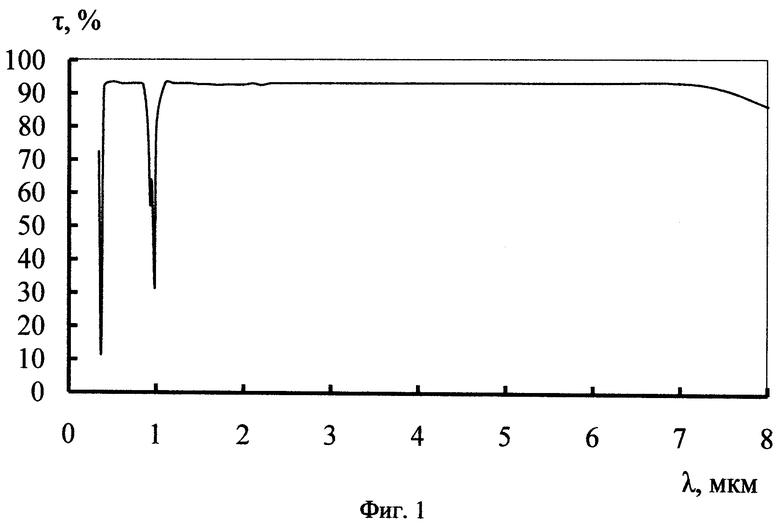

На Фиг.1 представлен спектр пропускания керамического образца состава CaF2: 3 мол.% YbF3 при толщине образца 5 мм. Спектр представляет зависимость коэффициента пропускания излучения материалом (τ, %) от длины волны этого излучения (λ, мкм) в диапазоне длин волн от 0.2 до 8 мкм.

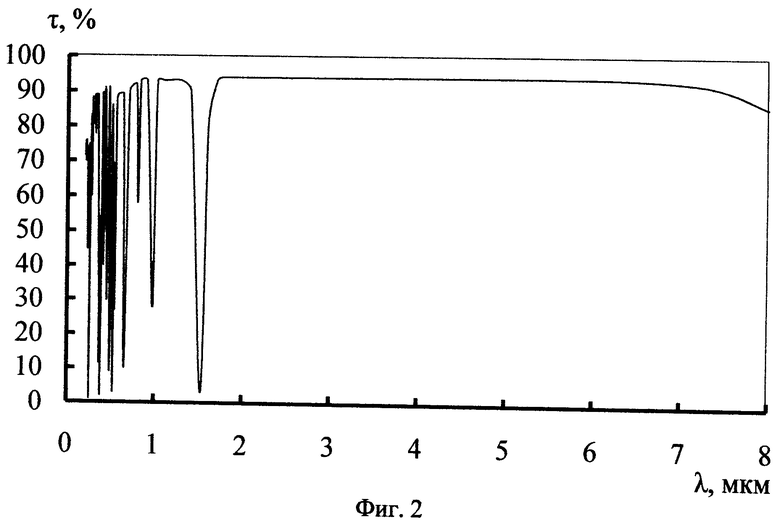

На Фиг.2 представлен спектр пропускания образца керамики состава CaF2: 10 мол.% ErF3 при толщине образца 6 мм. Спектр представляет зависимость коэффициента пропускания излучения материалом (τ, %) от длины волны этого излучения (λ, мкм) в диапазоне длин волн от 0.2 до 8 мкм.

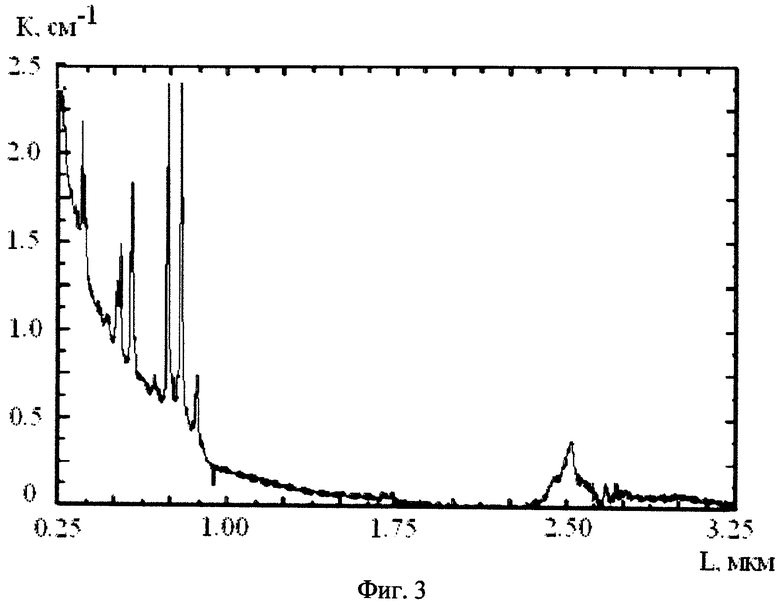

На Фиг.3 представлен спектр поглощения образца керамики состава CaF2: 0.5 мол.% NdF3. Спектр представляет зависимость коэффициента поглощения излучения материалом (К, см-1) от длины волны этого излучения (L, мкм) в диапазоне длин волн от 0.25 до 3.25 мкм.

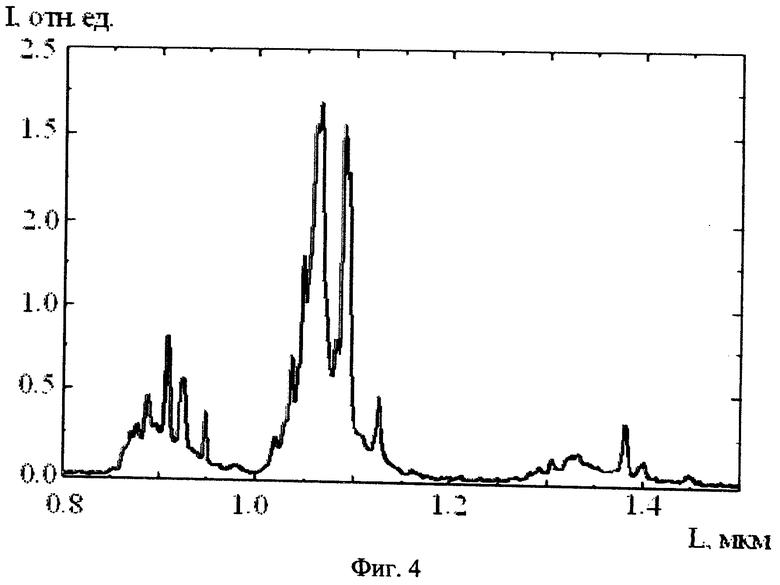

На Фиг.4 представлен спектр люминесценции образца керамики состава CaF2: 0.5 мол.% NdF3. Спектр представляет зависимость интенсивности люминесценции материала (I, отн. ед.) от длины волны (L, мкм) в диапазоне длин волн от 0.8 до 1.5 мкм.

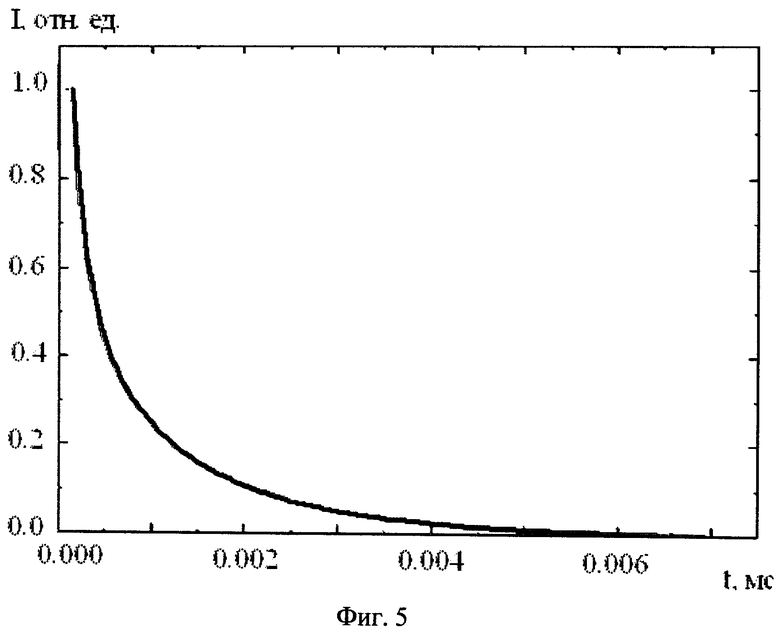

На Фиг.5 представлена кривая затухания люминесценции ионов неодима в керамике состава CaF2: 0.5 мол.% NdF3. Кривая представляет зависимость интенсивности люминесценции материала (I, отн. ед.) от времени (t, мс).

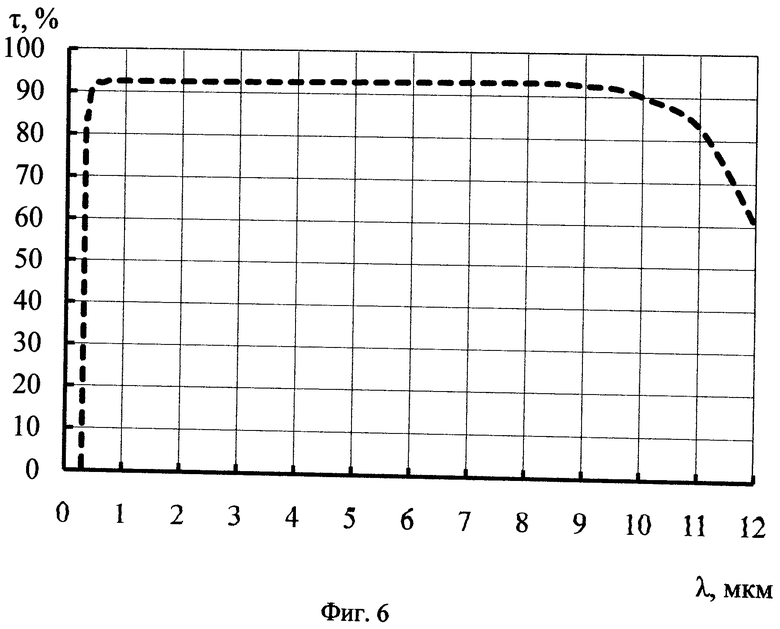

На Фиг.6 представлен спектр пропускания образца керамики состава BaF2: 0.12 мол.% CeF3. Спектр представляет зависимость коэффициента пропускания излучения материалом (τ, %) от длины волны этого излучения (λ, мкм) в диапазоне длин волн от 0.2 до 12 мкм.

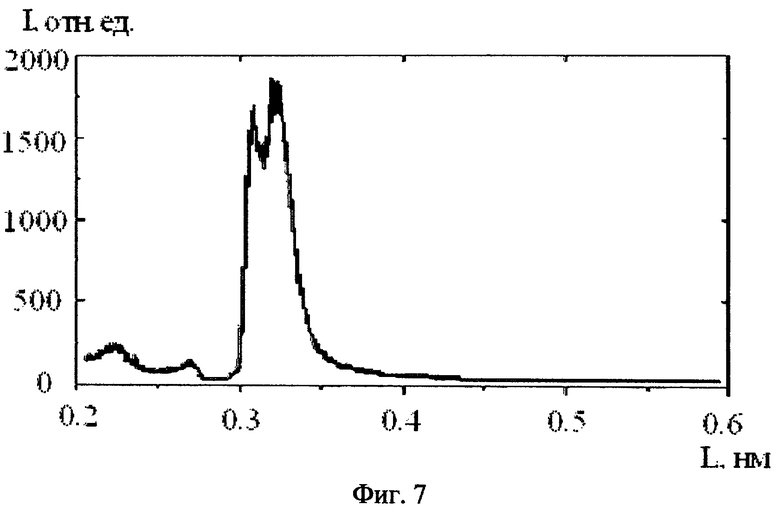

На Фиг.7 представлен спектр рентгенолюминесценции образца керамики состава BaF2: 0.12 мол.% CeF3. Спектр представляет зависимость интенсивности люминесценции материала (I, отн. ед.) от длины волны (L, мкм) в диапазоне длин волн от 0.2 до 0.6 мкм.

На Фиг.8 представлен спектр рентгенолюминесценции образца керамики состава BaF2: 0.5 мол.% ScF3. Спектр представляет зависимость интенсивности люминесценции материала (I, отн. ед.) от длины волны (L, мкм) в диапазоне длин волн от 0.2 до 0.5 мкм.

Пример №1. Синтез сырьевого порошка CaF2: 3 мол.% YbF3 осуществляли с использованием карбонатов кальция, иттербия и 45% раствора фтористоводородной кислоты. Получившийся продукт реакции углекислых солей с кислотой сушили при 100°С и затем прокаливали при 700°С. В результате получался порошок состава CaF2: 3 мол.% YbF3, который термообрабатывали в вакууме (10-5 мм рт.ст.) при температуре в печи 1320°С в течение 2 часов. После термообработки брикет порошка прессовали в вакууме (10-4 мм рт.ст.) при температуре 1150°С, с приложенным давлением на образец 2 тс/см2 в течение 30 минут. После этапа горячего прессования образец направлялся на термообработку в среде газа CF4 при температуре 1200°С в течение 30 часов.

Синтезированный таким образом образец керамики был прозрачен в области 0.2-8 мкм. Спектр пропускания данного образца толщиной 5 мм представлен на Фиг.1. В спектре присутствуют полоса поглощения, присущая ионам Yb2+ (0.3-0.4 мкм), и полоса поглощения, присущая ионам Yb3+ (0.9-1 мкм). На данном образце получена генерация лазерного излучения в диапазоне длин волн 1.025-1.040 мкм, при возбуждении излучением с длиной волны 0.967 мкм. При этом КПД генерации составил 45%.

Пример №2. Синтез сырьевого порошка CaF2: 10 мол.% ErF3 осуществляли с использованием карбонатов кальция, эрбия и 45% раствора фтористоводородной кислоты. Получившийся продукт реакции углекислых солей с кислотой сушили при 100°С и затем прокаливали при 700°С. В результате получался порошок состава CaF2: 10 мол.% ErF3, из которого получали керамический образец аналогично примеру 1.

Синтезированный образец керамики был прозрачен в области 0.2-8 мкм.

Спектр пропускания данного образца толщиной 6 мм представлен на Фиг.2.

Пример №3. Взаимодействием карбонатов неодима и кальция с раствором 50% фтористоводородной кислоты получали смесь фторидов кальция и неодима, которую сушили при 90°С и прокаливали при 800°С. Полученный порошок состава CaF2: 0.5 мол.% NdF3 помещали в форме в вакуумную печь и обрабатывали при давлении в системе 10-5 мм рт.ст. и температуре 1150°С в течение 2 часов. Образовавшийся пористый брикет порошка подвергали одноосному прессованию в вакууме (10-4 мм рт.ст.) при температуре 1100°С, прикладывая к образцу давление 2 тс/см2 в течение 20 мин. После процесса горячего прессования полученную оптическую керамику подвергали термообработке в атмосфере газа CF4 при температуре 1200°С в течение 20 часов. На Фиг.3 и 4 представлены спектры соответственно коэффициента поглощения и люминесценции полученного образца керамики, а на Фиг.5 - кривая затухания люминесценции ионов неодима в данной керамики.

Пример 4. Синтез сырьевого порошка BaF2: 0.12 мол.% CeF3 осуществляли с использованием карбонатов бария, церия и 45% раствора фтористоводородной кислоты. Получившийся продукт реакции углекислых солей с кислотой сушили при 100°С и затем прокаливали при 800°С. В результате получался порошок состава BaF2: 0.12 CeF3, который помещали в форме в вакуумную печь и обрабатывали при давлении в системе 10-5 мм рт.ст. и температуре 1200°С в течение 1 часа. Полученный пористый брикет порошка устанавливали в пресс-форму и подвергали одноосному прессованию в вакууме (10-4 мм рт.ст.) при температуре 1000°С, прикладывая к образцу давление 1.5 тс/см2 в течение 15 мин. После процесса горячего прессования полученную оптическую керамику подвергали термообработке в атмосфере газа CF4 при температуре 1200°С в течение 20 часов.

В результате получали керамический материал, прозрачный в диапазоне спектра от 0.2 до 12 мкм. Спектр пропускания данного образца представлен на Фиг.6. Из данной керамики был изготовлен образец 5×10×15 мм для измерения сцинтилляционных характеристик. Был записан спектр рентгенолюминесценции в диапазоне от 200 до 600 нм (Фиг.7) при непрерывном облучении образца рентгеновским излучением. В кривой спектра рентгенолюминесценции присутствовали малоинтенсивные полосы, расположенные при 220 и 270 нм, и интенсивная полоса в области 310-320 нм. На данном образце была измерена кинетика люминесценции, которая показала, что время высвечивания, соответствующее полосе люминесценции при 220 нм, равно 2 нс, для полосы, расположенной при 270 нм, - 60 нс, а для полосы люминесценции в области 310-320 нм - 400 нс.

Пример 5. Синтез сырьевого порошка BaF2: 0.5 мол.% ScF3 осуществляли с использованием карбонатов бария, скандия и раствора фтористоводородной кислоты. Получившийся продукт реакции углекислых солей с кислотой сушили при 100°С и затем прокаливали при 800°С. Из синтезированного порошка получали керамику состава BaF2: 0.5 мол.% ScF3 аналогично примеру №4. Полученная керамика была прозрачна в области 0.2-10 мкм и обладала свойствами сцинтиллятора. Спектр рентгенолюминесценции образца керамики, изготовленного в виде полированного со всех сторон параллелепипеда с габаритами 5×5×15 мм, представлен на Фиг.8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ НАНОКЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484187C1 |

| БЫСТРЫЙ СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРИДА БАРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2467354C1 |

| КЕРАМИЧЕСКИЙ ЛАЗЕРНЫЙ МИКРОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ С ДВОЙНИКОВОЙ НАНОСТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФТОРИДА БАРИЯ, АКТИВИРОВАННОГО ФТОРИДОМ ЦЕРИЯ, ДЛЯ СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ | 2013 |

|

RU2545304C2 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2321120C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ И СЦИНТИЛЛЯТОР | 2010 |

|

RU2436122C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431910C1 |

| КРИСТАЛЛИЧЕСКИЙ СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРИДА БАРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2519084C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ОПТИЧЕСКАЯ КЕРАМИКА | 2014 |

|

RU2559974C1 |

Изобретение относится к технологии получения оптических поликристаллических материалов, а именно керамики на основе фторидов щелочноземельных и редкоземельных элементов, обладающих свойствами широкого спектра действия в виде лазерных и сцинтилляционных материалов. Техническим результатом изобретения является получение оптической керамики на основе фторидов щелочноземельных металлов (Ва или Са) с легирующей добавкой фторидов редкоземельных металлов (Nd, Yb, Er, Се, Sc, Tm), характеризующейся высокой прозрачностью для излучения с длиной волны 0,2-10 мкм и проявляющей, в зависимости от состава, сцинтилляционные или лазерные свойства. Способ получения оптического керамического материала включает в себя синтез исходного сырьевого порошка, термическую обработку в форме с получением пористого брикета, горячее одноосное рекристаллизационное прессование брикета порошка и термообработку полученной керамики в активной фторирующей среде. Синтез исходного сырья осуществляют при взаимодействии смеси углекислых солей щелочноземельного и редкоземельного металлов и раствора фтористоводородной кислоты, в результате чего получают синтезированный порошок фторидов щелочноземельного и редкоземельного элементов, который брикетируют путем обработки в вакууме при температуре 1000-1350°С и давлении 10-4-10-5 мм рт.ст. в течение 1-3 часов. 2 з.п. ф-лы, 1 табл. 5 пр., 8 ил.

1. Способ получения оптической керамики, включающий термообработку исходной смеси щелочноземельных и редкоземельных фторидов металлов, ее брикетирование, одноосное горячее прессование брикета до получения поликристаллического керамического образца и его термообработку в активной фторирующей газовой среде, отличающийся тем, что изначально осуществляют синтез исходного сырья, используя порошок фторидов щелочноземельного и редкоземельного металлов, полученных при взаимодействии смеси углекислых солей щелочноземельного и редкоземельного металлов и раствора фтористоводородной кислоты, в результате чего получают синтезированный порошок фторидов щелочноземельных и редкоземельных элементов, который брикетируют путем обработки в вакууме при температуре 1000-1350°С и давлении 10-4-10-5 мм рт.ст. в течение 1-3 часов.

2. Способ по п.1, отличающийся тем, что используют смесь фторидов щелочноземельных и редкоземельных элементов следующего состава: MeF2-X% TRF3, где Me=Ва, Са, a TR=Nd, Yb, Er, Се, Sc, Tm, X - концентрация легирующей добавки, изменяющаяся от 0,01 до 10 мол.%.

3. Способ по п.1 или 2, отличающийся тем, что исходную смесь в виде фторидов бария, кальция и редкоземельных элементов получают с использованием карбонатов подобранных конкретных исходных компонентов и концентрированного раствора фтористоводородной кислоты, предпочтительно 45-50%.

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА БАРИЯ | 2009 |

|

RU2424187C1 |

| СПОСОБ СИНТЕЗА ОДНОФАЗНОГО НАНОПОРОШКА ФТОРИДА БАРИЯ, ЛЕГИРОВАННОГО ФТОРИДОМ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА | 2009 |

|

RU2411185C1 |

| US 4013796 A, 22.03.1977 | |||

| JP 2006206359 A, 10.08.2006 | |||

Авторы

Даты

2014-05-20—Публикация

2012-08-09—Подача