Изобретение относится к химической области, а именно к технологии получения соединений сложных оксидов со структурой граната, содержащих редкоземельные элементы, которые могут быть использованы для применения в технологии синтеза оптических керамических материалов лазерного качества. Поликристаллический лазерный материал на основе YAG считается наиболее перспективным, так как качество керамики YAG стало достигать высокоэффективной лазерной генерации, что сопоставимо по эффективности с монокристаллом YAG. По сравнению с технологией монокристаллов, изготовление поликристаллической прозрачной керамики лазерного качества имеет наибольший потенциал развития, также преимуществом является возможность изготовления твердотельных лазеров различной геометрии. Способ осуществляют методом осаждения путем введения исходных соединений алюминия, иттрия и легирующих элементов в осадитель с последующим выделением осажденного продукта и прокаливанием полученного порошкообразного продукта при 1100-1200°С. При этом осаждение проводят в присутствии добавки в виде пероксодисульфата аммония (персульфат аммония, надсернокислый аммоний) (NH4)2S2O8 или по номенклатуре ИЮПАК (NH4)2S2O6(O2), как диспергирующего агента, взятого в соотношении между персульфатом аммония и общей концентрацией ионов металлов 0,08-0,65 (концентрация составляет от 0 до 0,15 моль/л). В качестве основного осадителя используют водный раствор аммиака, в зону которого при перемешивании вводят смесь водных растворов персульфата аммония, хлористых солей алюминия, иттрия и легирующих элементов в количестве, соответствующем молярному соотношению катионов металлов, согласно формуле YAG:Yb (15 ат. %)/Er (3 ат. %). После чего, полученную реакционную смесь перемешивают со скоростью 300-500 об/мин. Выделенный осажденный продукт промывают водой до рН=7-7,5.

Мало агломерированные наноразмерные порошки прекурсора твердых растворов на основе бинарного соединения иттрий-алюминиевого граната (Y3AI5O12), солегированного ионами редкоземельных элементов, получали методом химического обратного осаждения с последующей сушкой и прокаливанием с целью синтеза гомогенного монофазного кубического твердого раствора.

В качестве компонентов для получения твердого раствора на основе бинарного соединения иттрий-алюминиевого граната (Y3AI5O12) используют оксиды или композиции редкоземельных элементов: Er2O3; Yb2O3; Tm2O3; Ho2O3; композиции Er2O3-Tm2O3; Er2O3-Ho2O3; Er2O3-Tm2O3-Ho2O3; Yb2O3-Tm2O3; Yb2O3-Tm2O3-Ho2O3; Yb2O3-Ho2O3, которые вводят в состав иттрий-алюминиевого граната в пределах 1,0-50,0 ат. % по отношению к атому иттрия (Y+3).

При введении в состав иттрий-алюминиевого граната (ИАГ) оксидов редкоземельных элементов (РЗЭ) или их композиций имеет место образование твердых растворов замещения только катионов иттрия на катионы редкоземельных элементов (РЗЭ). Поэтому расчеты составов проводятся, исходя из формулы твердого раствора Y3-XMeXAI5O12, где х - доля катиона РЗЭ или сумма долей катионов РЗЭ, вводимых в состав иттрий-алюминиевого граната и замещаемых катионов иттрия. Из уровня техники известен способ (RU 2137867 C1, 20.09.1999), по которому гидротермальную обработку стехиометрической смеси оксидов иттрия и алюминия проводят в 1-3%-ных водных растворах активаторов, в качестве которых используют соли щелочных металлов и аммония предельных органических кислот (С1-С3), при 270-360°С и PH2O=56-190 атм. Легированный ИАГ получают путем введения в исходную смесь оксидов добавок неодим- или хромсодержащих компонентов.

Недостатком данного способа является использование солей щелочноземельных металлов и органических кислот (С1-СЗ), что ведет к встраиванию в кристаллическую решетку ионов щелочноземельных металлов и ухудшению генерационных свойств высокотемпературной керамики. Анионы органических кислот (С1-СЗ) являются «поставщиками» свободного углерода, ведет к появлению «серого» фильтра. Проведение процесса при 270-360°С способствует сильной агломерации получаемого продукта. Кроме того, применение автоклава в данном процессе является взрывоопасным.

Известен способ получения прозрачного керамического материала на основе оксида иттрия (Т. Onodera, Т. Ikegami, Y. Yajima, М. Kawamura, М. Sakai, and Moriyoshi, "Effects of the sulfate ion exeted on densification of yttria on precursor synthetic," J. Ceram. Soc. Japan, vol. 111, no. 9, pp. 664-668, 2003), включающий введение 0-50 мол. % сульфата аммония по отношению к гидроксиду иттрия до стадии высокотемпературной обработки, при этом оптимальная концентрация составляет 10 мол. %. Диспергирующий агент в виде сульфата аммония вводят для формирования частиц более правильной формы без острых углов по сравнению с частицами порошков, синтезированных без применения сульфат-ионов и увеличения светопропускания керамики. Однако этот способ не распространяется на получение алюмоиттиевого граната, допированного редкоземельными элементами.

Известен способ получения алюмоиттриевого граната, легированного редкоземельными элементами (Патент РФ на изобретение RU 2503754, кл. МПК С30В 29/28, C09K 11/80, опубл. 10.01.2014), который осуществляют методом осаждения путем введения исходных соединений алюминия, иттрия и легирующих элементов в осадитель с последующим выделением осажденного продукта и прокалкой полученного порошкообразного продукта, при этом осаждение проводят в присутствии фторсодержащей добавки, а в качестве осадителя используют гидрокарбонат аммония, в водный раствор которого при перемешивании вводят смесевый водный раствор азотнокислых солей алюминия, иттрия и легирующих элементов, после чего полученную реакционную смесь перемешивают и выделенный осажденный продукт промывают водой, сушат и прокаливают.

Недостатком данного способа является использование фторсодержащей добавки, фторанионы которой ведут к заведомой агломерации частиц за счет образование фторидных «мостиков», и появлению второй фазы в виде фторидов иттрия и редкоземельных элементов.

Известен также способ получения Nd:Y2O3 керамики (Н. Qin et al, "Ammonium sulfate regulation of morphology of Nd:Y203 precursor via urea precipitation method and its effect on the sintering properties of Nd:Y203 nanopowders," CrystEngComm, vol. 14, no. 5, p. 1783, 2012), в котором с целью регуляции морфологии наночастиц за счет изменения концентрации сульфат-ионов и уменьшение размеров частиц и степени агломерации при увеличении концентрации сульфата аммония вводят 0-40 масс. % сульфата аммония по отношению к расчетной массе керамического порошка. В данной публикации не указана оптимальная концентрация сульфата аммония и не ясно, на каком этапе синтеза осуществляют введение в раствор солей сульфата аммония.

Известен способ получения наноразмерного порошка алюмоиттриевого граната (Патент РФ RU 2576271 С1, МПК: C01F 17/00, В82В 1/00, B82Y 30/00, приоритет 23.12.2014). Изобретение относится к технологии получения соединений сложных оксидов со структурой граната, которые могут быть использованы для изготовления элементов твердотельных лазеров ближнего и среднего ИК-диапазонов, для разработки сцинтилляторов и люминофоров, а также в производстве термостойкой керамики. Способ получения наноразмерного порошка алюмоиттриевого граната включает приготовление исходных реакционных водных растворов, содержащих соли иттрия (III) и алюминия в молярном отношении 3:5. Сначала реагент-осадитель, в качестве которого используют сильноосновный гелевый анионит АВ-17-8 в гидроксидной форме, приводят в контакт с раствором солей иттрия (III) при комнатной температуре в течение 20 мин, затем добавляют раствор солей алюминия (III). Из полученного раствора осаждают продукт-прекурсор, отделяют его от раствора, промывают водой, сушат и обжигают при температуре 900°С. Ионообменный способ обеспечивает получение наноразмерного порошка алюмоиттриевого граната, не содержащего катионов осадителя, без применения агрессивных сред и давлений.

К недостаткам описываемого изобретения следует отнести использование в качестве осадителя сильноосновного гелевого анионита АВ-17-8 в гидроксидной форме, так как на гранулах данного осадителя образуются высоко агломерированные «наросты», что создает большие трудности в отделении продукта-прекурсора от основы анионита.

Из статьи (Н. Tomaszewski, A. Wajler, Н. Weglarz, A. Sidorowicz, U. Brykala, and K. Jach, "Effect of ammonium sulfate on morphology of Y2O3 nanopowders obtained by precipitation and its impact on the transparency of YAG ceramics," Adv. Sci. Technol, vol. 87, pp. 67-72, 2014) известно применение сульфата аммония в качестве соединения, влияющего на изменение зета-потенциала частиц YAG:Re керамики, причем, только для синтеза порошков Y2O3-AI2O3. Изменение зета-потенциала частиц происходит за счет адсорбции сульфат-ионов на поверхности частиц. Авторы вводят 10-30 масс. % сульфата аммония по отношению к расчетной массе Y2O3. Введение осуществляют в раствор иттрия на этапе синтеза. Оптимальная концентрация 20-25 масс. % Однако, как указывают авторы, сульфат аммония не оказал влияние на форму и размеры частиц порошка.

В работе (Y. Lv et al, "Synthesis of nano-sized and highly sinterable Nd. YAG powders by the urea homogeneous precipitation method," Powder Technol, vol. 217, pp. 140-147, 2012) также рассматривается изменение зета-потенциала частиц при введении в раствор солей сульфата аммония 0-9,12 масс. % по отношению к массе исходных солей на этапе синтеза за счет адсорбции сульфат-ионов на поверхности протограната. Кроме того, указано, что присутствие сульфат-ионов способствует формированию дендритной структуры порошков-прекурсоров и замедляет рост и агломерацию при прокаливании, причем при концентрации выше 7 масс. % разница в морфологии частиц не обнаружена. Однако, авторы указывают, что присутствие сульфат-ионов препятствует образованию фазы граната. При этом оптимальная концентрация сульфата аммония не указана.

При получении YAG:Yb керамики авторы (Y.-H. Sun, Z.-M. Yang, C.-N. Xie, and Z.-H. Jiang, "Comparative Study of Synthesis and Characterization of YAG:Yb Nanoparticles Using Different Precipitator by Co-Precipitation Method," J. Nanosci. Nanotechnol, vol. 10, no. 12, pp. 8102-8111, 2010) предлагают введение в раствор солей или в раствор-осадитель (в случае использования гидрокарбоната аммония в качестве осадителя) на этапе синтеза сульфата аммония. Соотношение между сульфатом аммония и общим количеством ионов металлов 1:2.

Положительный эффект сульфата аммония при использовании в качестве осадителя гидрокарбоната аммония: частицы правильной формы с узким распределением по размеру мало агломерированы. При этом оптимальная концентрация сульфата аммония не указана. В цитируемой статье не приводятся конкретные технические решения, а описана перспектива создания новых оптически прозрачных материалов на основе иттрий-алюминиевого граната.

Известен способ получения прозрачного керамического материала на основе YAG:Nd (Т. Не et al, "CN 101269956 A Method of preparing yttrium aluminum garnet transparent ceramic doping neodymium," 2008) при прямом осаждении вводят 1-10 мол. % сульфата аммония по отношению к общему количеству ионов металлов в растворе солей. Приводятся основные стадии процесса: 1) введение сульфата аммония в раствор солей; 2) осаждение раствора нитратных солей и сульфата аммония в гидрокарбонат аммония; 3) старение, фильтрация, промывка; 4) прокаливание и измельчение; 5) введение временной технологической связки; 6) предварительной обжиг; вакуумное спекание.

В предлагаемом изобретении не объясняется выбор сульфата аммония и не приводится конкретный положительный эффект. Кроме того, в данном решении наряду с сульфатом аммония применяют додецилсульфат натрия в аналогичных концентрациях, что приводит к загрязнению целевого продукта ионами натрия.

В патенте (L. Yuan, Т. Fei, С. Yongge, G. Wang, Н. Zhi, and Q. Huang, "CN 102190484 A Preparation method for YAG (yttrium aluminum garnet) transparent ceramic," 2010) при получении прозрачного керамического материала на основе YAG обратным соосаждением используют комбинированный дисперсант: 10-40 мол. % сульфата аммония и 0,5-0,2 мол. % полиакрилата аммония по отношению к общему количеству ионов металлов в растворе солей (нитраты). В качестве осадителя используют гидрокарбонат аммония. Основные стадии: старение; отмывка этанолом; сушка; просеивание; дезагрегация с введением TEOS; сушка; просеивание; прокаливание при 1150-1200°С; ХИП; вакуумное спекание; осветление. К недостаткам указанного способа следует отнести применение комбинированного дисперсанта, который влечет за собой длительную отмывку, за счет полиакрилата аммония и достаточно низкое светопропускание керамики до 72%.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения прозрачного поликристаллического твердотельного материала со структурой иттрий-алюминиевого граната (YAG) (Т. Ikegami, Т. Mori, S. Ri, and Т. Ri, "JP 2001270775 A Method of producing YAG transparent sintered body," 2000), при котором маточный раствор катионов солей заданного состава формируют путем растворения хлоридов или сульфатов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде и вводят в исходный раствор 10-100 мол. % сульфата аммония по отношению к заданному YAG.

Недостатком известного способа является то, что в процессе осаждения и отмывки прекурсора в виде тройных гидроксидов иттрия, алюминия и соответствующих РЗЭ продукт получают высоко агломерированным, в межзеренном пространстве задерживается большое количество маточного раствора, что не позволяет получить высокостехиометричный прекурсор. Кроме того, в патенте не выявлен механизм действия сульфата аммония, границы концентраций настолько широки, что определить оптимальный состав не представляется возможным. Не рассматривается влияние добавок сульфата аммония на удельную поверхность тройных гидроксидов, что является одним из важнейших параметров при синтезе алюмоиттриевых гранатов.

С целью устранения указанных недостатков и появления новых положительных качеств целевого продукта предлагается способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната, заключающийся в том, что процесс осаждения прекурсора ведут в присутствии персульфата аммония, взятого в определенных соотношениях по отношению к исходным хлоридам иттрия и алюминия. Исходный прекурсор получают методом обратного гетерофазного осаждения путем растворения хлоридов требуемых катионов (иттрия, алюминия и редкоземельных металлов) в воде при нагревании и введении персульфата аммония с концентрацией от 0 до 0,15 моль/л. Синтез осуществляют обратным осаждением в водном растворе аммиака. Осадок декантируют в деионизированной воде до рН=7, последние стадии декантации осуществляют 2-3 порциями ацетона особой чистоты. Образовавшийся прекурсор отжимают на воронке Бюхнера и промывают еще раз на воронке Бюхнера 2-3 порциями ацетона. После отжима полученный порошок прекурсора переносят с воронки Бюхнера на кальку и помещают кальку с порошком прекурсора в вакуумный сушильный шкаф и сушат при температуре 60-80°С в течение не менее 8 часов.

Технический результат, который достигается при использовании реализации заявляемого технического решения, заключается в уменьшении размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната, солегированного ионами редкоземельных элементов.

Предлагаемый способ отличается от известного использованием в составе исходных растворов хлоридов иттрия, алюминия и редкоземельных металлов в воде персульфата аммония, что обуславливает решение поставленной цели изобретения.

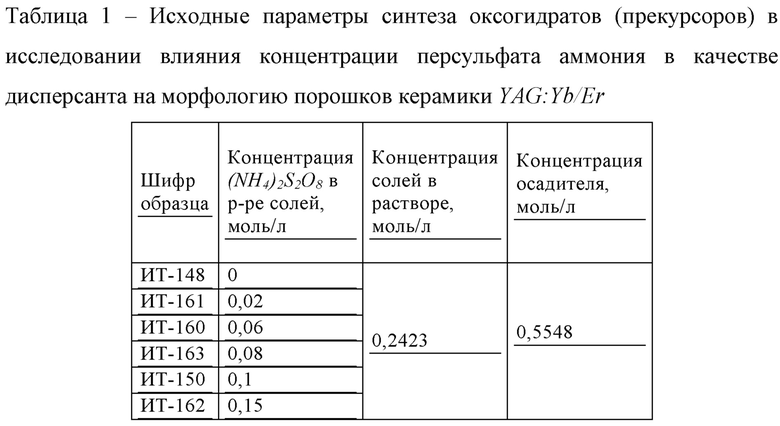

Для исследования влияния персульфата аммония в качестве дисперсанта на морфологию порошков керамики YAG:Yb,Er и YAG:Yb проведены исследования влияния концентрации дисперсанта (персульфата аммония) в растворе исходных солей на морфологию керамических порошков. Исследовался состав YAG:Yb (15 ат. %)/Er (3 ат. %). Исходные параметры синтеза оксогидратов (прекурсоров) в эксперименте по исследованию влияния концентрации персульфата аммония в качестве дисперсанта на морфологию порошков керамики YAG:Yb (15 ат. %)/Er (3 ат. %) приведены в таблице 1.

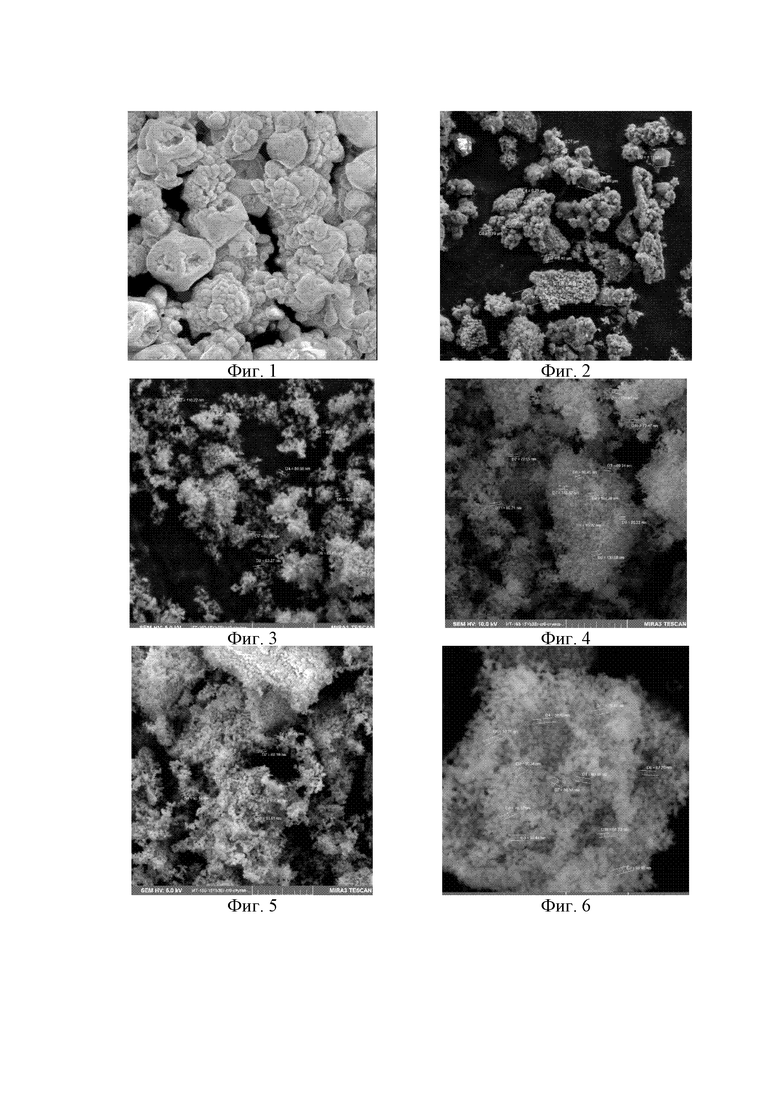

Морфология полученных керамических порошков YAG:Yb/Er была исследована с помощью сканирующей электронной микроскопии. Изобретение поясняется изображениями. На изображениях представлены СЭМ-микрофотографии образцов керамики YAG:Yb/Er (термообработка при 1100°С). Концентрация персульфата аммония при осаждении составляла 0 моль/л (Фиг. 1); 0,02 моль/л (Фиг. 2); 0,06 моль/л (Фиг. 3); 0,08 моль/л (Фиг. 4); 0,10 моль/л (Фиг. 5); 0,15 моль/л (Фиг. 6).

Анализ микрофотографий показал, что в случае осаждения без персульфата аммония (фиг. 1) и в присутствии персульфата аммония с концентрацией 0,02 моль/л (фиг. 2) в образцах присутствуют жесткие агломераты, в которых частицы связаны между собой преимущественно сильными связями.

При увеличении концентрации персульфата аммония до 0,06-0,15 моль/л (фиг. 3-6) визуально наблюдается значительное снижение степени агломерации частиц в керамических порошках. Заявляемый эффект достигается за счет разложения персульфата аммония (NH4)2S2O8 в присутствии воды: (NH4)2S2O8=(NH4)2S2O6+O2 и выделяющийся кислород в процессе синтеза обладает расклинивающим действием.

Для численной оценки степени агломерации частиц с помощью метода БЭТ была измерена удельная поверхность полученных образцов. Также были рассчитаны средние размеры агрегатов с помощью формулы (Zhang, L. High sinterability nano-Y2O3 powders prepared via decomposition of hydroxyl-carbonate precursors for transparent ceramics / L. Zhang, и др. // J Mater Sci. - 2017 - V. 52(14). - P. 8556-8567.):

DBET=6/(ρ*SBET),

где ρ - плотность керамики YAG: Yb/Er, г/см3;

SBET - удельная поверхность полученных образцов, м /г.

Размер нанокристаллитов, составляющих агрегаты, может быть рассчитан с помощью формулы Шеррера (Zhang, L. High sinterability nano-Y2O3 powders prepared via decomposition of hydroxyl-carbonate precursors for transparent ceramics / L. Zhang, идр. // J Mater Sci. - 2017 - V. 52(14). - P. 8556-8567.) по результатам рентгенофазового анализа образцов:

где λ - длина волны рентгеновского излучения медного катода (0,15406 нм);

β - ширина на полувысоте дифракционного максимума.

Степень агрегации может быть оценена с помощью параметра агрегации, вычисляемого по формуле (Liu, Y. Synthesis of nanostructured Nd: Y2O3 powders by carbonate-precipitation process for Nd: YAG ceramics / Y. Liu. и др. // J Eur Ceram Soc. - 2013 - V. 33. - P. 2625-2631.):

n=(DBET/DXRD)3.

В таблице 2 представлены расчетные значения величин.

При увеличении концентрации (NH4)2S2O8 на стадии осаждения от 0 до 0,15 моль/л поверхность керамического порошка становится гораздо более развитой. Значение удельной поверхности возрастает от 1,25 до 15,3 м2/г. Расчетное значение степени агломерации керамического порошка n падает от 1443,43 до 3,25. Согласно литературным данным (Zhang, L. High sinterability nano-Y2O3 powders prepared via decomposition of hydroxyl-carbonate precursors for transparent ceramics / L. Zhang, идр. // J Mater Sci. - 2017 - V. 52(14). - P. 8556-8567.), прозрачные керамические образцы могут быть получены при степени агломерации менее 20, а обладающие высоким светопропусканием менее 10 при условии соблюдения стехиометрии материала. Таким образом, порошки граната, полученные при обратном осаждении из хлоридов в присутствии дисперсанта (NH4)2S2O8 с концентрацией выше 0,02 моль/л пригодны для получения керамики с высоким светопропусканием. Наличие персульфата аммония в отличие от прототипа в любом количестве позволяет достичь уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната, солегированного ионами редкоземельных элементов.

Однако увеличение концентрации персульфата аммония в качестве дисперсанта более 0,15 моль/л может приводить к смещению стехиометрии керамического порошка. Так, при увеличении концентрации персульфата аммония более 0,15 моль/л наблюдается смещение стехиометрии граната YAG:Yb/Er в сторону избытка алюминия. Таким образом, необходимо учитывать фактор влияния концентрации (NH4)2S2O8 на стехиометрическое соотношение металлов в керамическом порошке. Предположительно механизм явления связан с тем, что (NH4)2S2O8 является солью сильной кислоты и слабого основания и при ее диссоциации равновесный рН среды уменьшается. В соответствии с исследованиями, связанными с влиянием равновесного рН маточного раствора после осаждения на состав керамического порошка, растворимость гидроксида алюминия уменьшается при уменьшении рН от щелочного к нейтральному. Поскольку процесс осаждения начинается при значении рН, равном 10,5, а завершается при значениях рН от ~8,5 до 9,5 в зависимости от концентрации сульфата аммония, растворимость осажденных оксигидратов также будет различной.

Поставленная задача решается способом получения заявленного материала, который включает: растворение исходных прекурсоров (хлоридов иттрия, алюминия, эрбия, иттербия), взятых в стехиометрическом соотношении и хлорида скандия в количестве 20 мол. % сверх стехиометрии граната, введением персульфата аммония заданной концентрации; совместное соосаждение водным раствором аммиака. Осадок декантируют в деионизированной воде до рН=7, последние стадии декантации осуществляют 2-3 порциями ацетона особой чистоты. Образовавшийся прекурсор отжимают на воронке Бюхнера и промывают еще раз на воронке Бюхнера 2-3 порциями ацетона. После отжима полученный порошок прекурсора переносят с воронки Бюхнера на кальку и помещают кальку с порошком прекурсора в вакуумный сушильный шкаф и сушат при температуре 60-80°С в течение не менее 8 часов.

Заявляемый способ поясняется примерами конкретного исполнения.

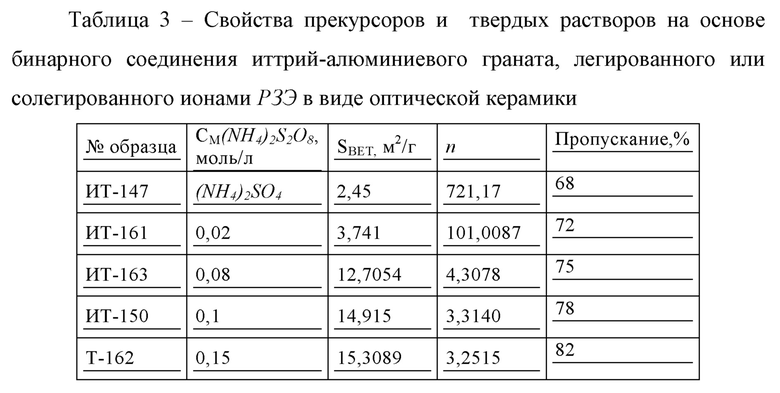

Пример 1. (по прототипу) Готовят маточный раствор из хлоридов иттрия, алюминия, иттербия и эрбия заданного состава, исходя из формулы YAG:Yb (15 ат. %)/Er (3 ат. %), путем растворения хлоридов в воде при нагревании, затем добавляют 0,33 мол/л сульфата аммония и добавляют в водный раствор аммиака. Полученный прекурсор имеет удельную поверхность, равную 2,45 м /г, степень агрегации n=721,17. Полученная из данного прекурсора оптическая керамика имела светопропускание 68%.

Пример 2. Готовят маточный раствор из хлоридов иттрия, алюминия, иттербия и эрбия заданного состава, исходя из формулы YAG:Yb (15 ат. %)/Er (3 ат. %), путем растворения хлоридов в воде при нагревании, затем добавляют персульфат аммония, исходя из концентрации 0,02 моль/л и добавляют в водный раствор аммиака. Полученный прекурсор имеет удельную поверхность, равную 3,741 м2/г, степень агрегации n=101,008. Полученная из данного прекурсора оптическая керамика имела светопропускание 72%.

Пример 3. Готовят маточный раствор из хлоридов иттрия, алюминия, иттербия и эрбия заданного состава, исходя из формулы YAG:Yb (15 ат. %)/Er (3 ат. %), путем растворения хлоридов в воде при нагревании, затем добавляют персульфат аммония, исходя из концентрации 0,08 моль/л и добавляют в водный раствор аммиака. Полученный прекурсор имеет удельную поверхность, равную 12,70 м2/г, степень агрегации n=4,30. Полученная из данного прекурсора оптическая керамика имела светопропускание 75%.

Пример 4. Готовят маточный раствор из хлоридов иттрия, алюминия, иттербия и эрбия заданного состава, исходя из формулы YAG:Yb (15 ат. %)/Er (3 ат. %), путем растворения хлоридов в воде при нагревании, затем добавляют персульфат аммония, исходя из концентрации 0,1 моль/л и добавляют в водный раствор аммиака. Полученный прекурсор имеет удельную поверхность, равную 14,915 м /г, степень агрегации n=3,314. Полученная из данного прекурсора оптическая керамика имела светопропускание 78%.

Пример 5. Готовят маточный раствор из хлоридов иттрия, алюминия, иттербия и эрбия заданного состава, исходя из формулы YAG:Yb (15 ат. %)/Er (3 ат. %), путем растворения хлоридов в воде при нагревании, затем добавляют персульфат аммония, исходя из концентрации 0,15 моль/л и добавляют в водный раствор аммиака. Полученный прекурсор имеет удельную поверхность, равную 15,308 м2/г, степень агрегации n=3,251. Полученная из данного прекурсора оптическая керамика имела светопропускание 82%.

Таким образом, заявляемый способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната является достаточно простым, в результате его использования уменьшается время получения конечного продукта, повышается гомогенность и дисперсность полученного продукта, а также появление новых положительных качеств целевого продукта - большая удельная поверхность, малая степень агрегации и, как результат, высокая прозрачность керамики, полученной из данного прекурсора (таблица 3).

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного способа уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната не известна из уровня техники и соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного способа для получения уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната может быть использован в химической промышленности и поэтому соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2707840C1 |

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| Комплексный способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2019 |

|

RU2721548C1 |

| Способ получения наноструктурированных порошков твердых растворов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2700062C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| Способ получения мало агломерированного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2697562C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОИТТРИЕВОГО ГРАНАТА, ЛЕГИРОВАННОГО РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2503754C1 |

| Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения | 2019 |

|

RU2717158C1 |

| Однофазный поликристаллический иттрий-алюминиевый гранат, активированный эрбием, иттербием, и способ его получения | 2018 |

|

RU2705848C1 |

Изобретение относится к технологии получения соединений сложных оксидов со структурой граната, солегированных редкоземельными элементами, которые могут быть применены в технологии синтеза оптических керамических материалов лазерного качества при создании активных тел твердотельных лазеров различной геометрии. Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната включает приготовление исходного раствора из хлоридов иттрия, алюминия, иттербия и эрбия заданного состава исходя из формулы YAG:Yb (15 ат. %)/Er (3 ат. %) путем растворения хлоридов в воде при нагревании с последующим введением в водный раствор аммиака, декантацию в деионизированной воде, фильтрование, последующую сушку и измельчение, причем растворы исходных хлоридов содержат персульфат аммония с концентрацией от 0 до 1,0 моль/л, предпочтительная концентрация персульфата аммония от 0,02 до 0,15 моль/л. На основе полученных прекурсоров получают оптическую керамику со светопропусканием от 72 до 82%. 6 ил., 3 табл., 5 пр.

Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната, включающий приготовление исходного раствора из хлоридов иттрия, алюминия, иттербия и эрбия заданного состава, исходя из формулы YAG:Yb (15 ат. %)/Er (3 ат. %) путем растворения хлоридов в воде при нагревании с последующим введением в водный раствор аммиака, декантацию в деионизированной воде, фильтрование, последующую сушку и измельчение, причем растворы исходных хлоридов содержат персульфат аммония с концентрацией от 0 до 1,0 моль/л, предпочтительная концентрация персульфата аммония от 0,02 до 0,15 моль/л.

| JP 2001270775 A, 02.10.2001 | |||

| CN 103102156 А, 15.05.2013 | |||

| SUN, YAN-HU et al., Comparative Study of Synthesis and Characterization of YAG:Yb3+ Nanoparticles Using Different Precipitator by Co-Precipitation Method, "Journal of Nanoscience and Nanotechnology", 2010, Vol.10, No.12, pp | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ СНИМАНИЯ ЛИСТОВ БУМАГИ СО СТОПЫ ПОСРЕДСТВОМ ПРИСАСЫВАНИЯ | 1927 |

|

SU8102A1 |

Авторы

Даты

2019-09-12—Публикация

2018-04-04—Подача