Изобретение относится к технологии получения оптических поликристаллических материалов, а именно фторидной керамики, имеющей наноразмерную структуру и усовершенствованные оптические, лазерные и генерационные характеристики.

Оптическая керамика, благодаря улучшенными, по сравнению с монокристаллами и стеклами, механическими и термомеханическими свойствами, нашла свое применение в качестве элементов конструкционной оптики, которые при эксплуатации подвергаются механическим нагрузкам, перепадам температур и контакту с атмосферной влагой. Равномерное распределение различных компонентов в составе керамики дает возможность синтезировать различные составы, в том числе с высоким содержанием лазерного иона, что недостижимо для кристаллов. Наибольшее распространение получила фторидная керамика на основе фторидов щелочных, щелочноземельных и редкоземельных металлов.

Получение керамики способом горячего рекристаллизационного прессования порошков фторидов не позволяет синтезировать материал с высокой прозрачностью и оптической однородностью, а в случае керамики, активированной лазерными ионами, не удается достичь низких порогов и высоких КПД генерации лазерного излучения.

Плохие прозрачность и оптическая однородность керамики являются результатом присутствия в ней микроскопических пор и пустот, образованных границами зерен кристаллитов, на поверхности которых локализованы различные примеси (CO2, ОН-, H2O) и концентрационные дефекты, вызванные неоднородным распределением легирующей добавки из-за ее взаимодействия с примесями.

Для повышения оптических характеристик фторидной керамики используют такие технологические приемы, как термическая обработка исходного сырьевого порошка газом-восстановителем или газом-фторирующим агентом, использование в качестве сырьевых порошков гидрофторидов щелочных и щелочноземельных металлов, проведение вторичного отжига материала в атмосфере газообразного CF4.

Известен патент США №4089937, опубликованный 16.05.1978 по индексам МПК C01F 11/22, C01F 17/00, C01F 5/28, С01В 9/08 «Горячепрессованные ионные фторидные оптические керамические материалы без полос поглощения и методы их изготовления». По данному патенту методом горячего прессования получают керамику на основе фторидов щелочных, щелочноземельных и редкоземельных элементов, свободную от полос поглощения, принадлежащих примесям CO2, H2O, ОН-. Получение материала ведут следующим образом. Сырьевой порошок помещают в форму для горячего прессования и устанавливают в печь, поднимают температуру до 400-600°С и пропускают в течение нескольких часов через систему газ-восстановитель (Н2, N2, N2+H2, Н2+Не) или газообразный фтористый водород (HF). При этом пропускаемый через систему газ взаимодействует с исходным сырьевым порошком фторидов, удаляя с его поверхности примеси. После обработки газом осуществляют горячее прессование порошка при температурах 400-800°С и давлении 70-300 МПа.

Описанным выше способом получают прозрачную оптическую керамику для проходной оптики, которая свободна от полос поглощения примесных групп ОН-, H2O и CO2 в диапазоне 1-7 мкм. К недостаткам аналога относятся: низкая температура процесса и отсутствие вакуума в системе, что не позволяет получать плотные образцы оптической керамики, свободные от пор с высоким коэффициентом пропускания в рабочем диапазоне спектра 0.2-7 мкм.

В способе получения лазерной фторидной керамики по патенту РФ №2321120, опубликованному 27.03.2008 по индексу МПК H01S 3/16, в качестве исходных материалов применяют порошки фторидов и гидрофторидов щелочных и щелочноземельных металлов и/или комплексные соединения редкоземельных элементов, содержащих избыток фтор-иона. Исходные порошки помещают в пресс-форму, которую устанавливают в вакуумную печь для прессования. В печи создают вакуум 1 Па (7.5·10-3 мм рт.ст.), нагревают и делают изотермическую выдержку, в процессе которой гидрофториды щелочных и щелочноземельных металлов и/или комплексные соединения редкоземельных элементов распадаются, образуя соответствующий фторид металла, фтористый водород и фторид аммония (при разложении комплексного соединения). При этом последние два соединения являются фторирующими агентами, очищающими исходные порошки от оксипримесей. В рассматриваемом способе предлагается также осуществление фторирования порошка на протяжении всего процесса горячего прессования. Для этого перед нагревом в вакуумную печь с сырьевым порошком напускают тетрафторид углерода и не прекращают подачу газа на протяжении всего процесса получения керамики. Таким образом, предотвращают загрязнение синтезируемого материала примесями от применяемой технологической оснастки.

Эффективность обработки материала активным фтором в рассмотренном выше способе не может быть достаточно высокой. В случае, когда источником активного фтора являются исходные порошки, например гидрофториды, длительность обработки материала во фторирующей среде ограничена длительностью изотермической выдержки, предшествующей прессованию. Однако после разложения гидрофторида на стадии последующего горячего прессования порошка не исключено загрязнение прессуемого материала нежелательными примесями. В случае обработки прессуемого порошка газом CF4 время контакта материала с фторирующим агентом ограничено длительностью процесса горячего прессования, которой может быть недостаточно для удаления из материала всех примесей.

Описанный выше метод позволяет получить образцы фторидной керамики с малыми показателями поглощения в области 1 мкм. Например, показатель поглощения керамики на основе фторида кальция, активированного иттербием, на длине волны 1.064 мкм равен 0.003 см-1. Однако данный способ получения материала не обеспечивает высокую прозрачность фторидной керамики в УФ, видимой и ИК области спектра вплоть до 1 мкм, а концентрация иттербия в двухвалентном состоянии доходит до 20%, что снижает эффективность лазерной генерации иттербия в трехвалентном состоянии.

Известно техническое решение «Керамический лазерный микроструктурированный материал с двойниковой наноструктурой и способ его изготовления» по патенту РФ №2358045, опубликованному 27.02.2009 по индексам МПК С30В 28/00, 33/02, 29/12; H01S 3/16; В82В 3/00). Здесь описан способ получения лазерной керамики на основе фторидов щелочных, щелочноземельных и редкоземельных элементов из соответствующих монокристаллов, который заключается в следующем. Образец монокристалла (фторида щелочного, щелочноземельного или редкоземельного элемента или их твердых растворов) нагревают до температур от 2/3 температуры плавления (Тпл.) до Тпл. и выше (в зависимости от конкретного случая) и путем одноосного сжатия образец деформируют до относительного изменения линейного размера кристалла (степени деформации) 55-90%. Деформация может происходить либо в вакууме (10-2 мм рт.ст.) и температуре ниже температуры плавления монокристалла, либо в атмосфере газа CF4 и температуре выше точки плавления материала. При этом в процессе деформации исходный монокристалл превращается в материал с поликристаллической структурой и размером зерен структурообразующих кристаллитов 3-100 мкм, при этом внутри зерен имеет место двойниковая структура с характерным размером 50-300 нм.

Данный способ позволяет получить фторидную керамику с улучшенными по сравнению с монокристаллами механическими характеристиками и способную генерировать лазерное излучение. Однако данный способ получения материала не обеспечивает высокую прозрачность фторидной керамики на основе фторидов щелочноземельных и редкоземельных элементов в УФ, видимой и ИК области спектра, концентрация иттербия в трехвалентном состоянии не превышает порог 80%, а в целом эффективность лазерной генерации является низкой.

Процесс обработки в среде газа CF4 и температуре выше точки плавления материала приводит к нарушению структурной однородности керамической матрицы, что делает невозможным применение такого материала, как оптической среды.

Нерешенной на момент разработки заявляемого технического решения проблемой, влияющей на эффективность лазерной генерации фторидной керамики, является недостаточная чистота материала, связанная с наличием примеси двухвалентного иттербия. Частичный переход иттербия в двухвалентное состояние, связанный с дефицитом фтор-иона в твердой керамической матрице. Уменьшение доли двухвалентного иттербия является фактором повышения чистоты лазерного материала и имеет позитивное влияние, приводя к увеличению эффективности лазерной генерации.

В работе «Примесь двухвалентного иттербия в лазерных кристаллах и керамики Ca1-xRxF2+х» авторов Гарибина Е.А., Демиденко А.А., Гусева П.Е., Крутова М.А., Миронова И.А., Рейтерова В.М., Смирнова А.Н., Федорова П.П., Чернова Е.В. и Осико В.В. (Материалы XIV конференции и VI школы молодых ученых РАН, Тезисы докладов. Нижний Новгород, 2011, с.120) изложены тенденции разработки методики получения лазерной керамики из фторида кальция, легированного фторидом иттербия, где говорится об улучшении свойств керамики при переходе Yb в высшее валентное состояние, но нет еще конкретной технологии изготовления.

Таким образом, в указанной работе приводится результат изучения состояния Yb, но получение чистого по валентности 3+ не изучено, для чего, как показано в предлагаемой заявке, требуется проведение комбинированного отжига, который включает в себя использование окислительной среды.

Патент РФ №2358045 выбран за прототип новой группы изобретений: лазерной фторидной нанокерамики и способа ее получения.

Задача нового технического решения заключается в получении фторидной нанокерамики высокой степени чистоты с обеспечением повышенной однородности структуры данного оптического материала.

Поставленная задача решается в новом материале лазерной фторидной нанокерамики, представленной в виде поликристаллической структуры с размером зерен кристаллов 3-100 мкм с наноструктурой внутри зерен, которая в своем составе имеет активатор - ион редкоземельного элемента. В отличие от прототипа активатор представляет собой ион иттербия с высокой валентностью.

Предлагается новый материал, где устранены недостатки прототипа, поскольку лазерная керамика на основе фторида кальция, легированного ионами трехвалентного иттербия, представляет собой значительный интерес для твердотельных лазеров с полупроводниковой накачкой.

Способ получения лазерной фторидной нанокерамики включает термомеханическую обработку исходного кристаллического материала, выполненного из CaF2YbF3, при температуре пластической деформации, получение заготовки в виде поликристаллического микроструктурированного вещества, характеризующегося размером зерен кристаллов 3-100 мкм и наноструктурой внутри зерен, в котором, в отличие от прототипа, термомеханическую обработку исходного кристаллического материала проводят путем отжига заготовки на воздухе при температуре не менее 0.5 от температуры плавления, уплотнение полученной заготовки проводят в вакууме при давлении 1-3 тс/см2 до окончания процесса деформации, после чего заготовку отжигают в активной среде фторирующего газа при давлении 800-1200 мм рт.ст.

В качестве исходного кристаллического материала используют мелкодисперсный порошок, прошедший термообработку в тетрафториде углерода.

В качестве исходного кристаллического материала используют отформованную заготовку кристаллического материала, полученную из порошка и термообработанную в тетрафториде углерода.

Отжиг поликристаллического материала проводят во фторирующей атмосфере при парциальном давлении 800-1200 мм рт.ст.

Технология изготовления подобрана опытным путем.

Увеличение концентрации трехвалентной формы иона иттербия за счет уменьшения концентрации двухвалентной формы возможно путем как смещения равновесия реакции образования YbF3 из двухвалентной формы YbF2 вправо путем создания избытка фторирующего агента, так и окислением Yb2+ до трехвалентного состояния путем прокаливания прекурсора в среде с избытком окислителя, например, кислорода воздуха.

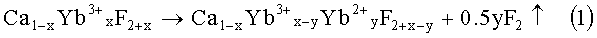

Термообработка прекурсора Ca1-xYb3+ xF2+x проходит под давлением в контакте с графитом или молибденовьм сплавом, т.е. в восстановительных условиях. При этом частично происходит переход иона-активатора иттербия в двухвалентное состояние по реакции:

Двухвалентное состояние иона иттербия проявляется в спектрах поглощения. Линии двухвалентного иттербия лежат в УФ-области и имеют пики на длинах волн: 214, 227, 260, 271, 315 и 360 нм. В спектрах большинства образцов нами зафиксированы пики на близких значениях длин волн: 228, 262, 274, 319 и 364 нм. Трехвалентному иттербию соответствуют пики на 923, 945, 965 и 978 нм.

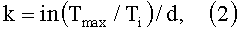

Коэффициент поглощения определяется по формуле:

где: Ti - значение пропускания образца (в процентах) в точке максимума пика спектра, d - толщина образца в см, Tmax - пропускание образца, выраженное в процентах, с учетом поправки, учитывающей френелевские потери света на отражение.

В соответствии с уравнением (1) для подавления реакции восстановления иттербия следует увеличить парциальное давление паров фтора в атмосфере. Однако элементарный фтор является чрезвычайно активным химическим агентом, и для практической работы может быть использован только в крайнем случае. Вместе с тем, имеются фторирующие агенты, инертные в обычных условиях, которые могут выполнять роль источника фтора при температуре процесса.

В качестве фторирующего агента использовали обработку в CF4. Этот реагент используется для очистки кристаллов от кислородсодержащих примесей. Были сняты спектры образцов керамики номинального состава CaF2-3YbF3 (мол. %), прошедших и не прошедших после синтеза обработку в атмосфере CF4.

В таблице представлены коэффициенты поглощения (k), значения относительного коэффициента поглощения (α) и соотношения относительных коэффициентов поглощения для двухвалентного иттербия (α1=ki/k978) и для трехвалентного иттербия (α2=ki/k978) в образцах фторидной нанокерамики до и после обработки фторирующим агентом в оптимальном режиме. Представленные усредненные значения получены по результатам многих опытов, отдельные из которых приведены в примерах реализации способа получения материала.

В приведенной таблице большое значение соотношения относительных коэффициентов поглощения α1/α2 указывает на изменение соотношения концентраций двух- и трехвалентных ионов - доля двухвалентного иттербия после обработки CF4 существенно уменьшилась. Симбатное уменьшение значений k в разы после обработки фторирующим агентом также свидетельствует об уменьшении доли двухвалентного иттербия.

Перевод в трехвалентное состояние иона иттербия облегчается проведением предварительной стадии окисления прекурсора путем его прокаливания на воздухе. При этом создаются условия для перехода двухвалентнй формы иттербия в трехвалентную. Полученные из двухвалентной формы оксисоединения иттербия (III) при отжиге во фторирующей среде переводят во фторидную форму, а избыток фтор-иона в соответствии с вышесказанным способствует образованию более насыщенной формы фторида иттербия - YbF3.

Отдельные примеры реализации способа получения лазерной фторидной нанокерамики

Пример 1. Навеску 50 г мелкодисперсного порошка CaF2-3.0YbF3 поместили в цилиндрический тигель с диаметром полости, равным таковому для пресс-формы, и отожгли на воздухе в течение 24 часов при температуре 700°С. Полученный спеченный образец поместили в печь для отжига, который провели при температуре 1300°С в атмосфере CF4 при давлении 800 мм рт.ст. в течение 10 часов. Брикет переместили в пресс-форму с диаметром полости 55 мм и подвергли одноосной деформации в вакууме при температуре 1150°С, прикладывая давление 2 тс/см2 в течение 30 мин. После того как достигнута величина давления 2 тс/см2, провели изобарно-изотермическую выдержку в течение 60 минут для придания заготовке конечной плотности.

Полученный таким образом керамический материал далее подвергли отжигу в атмосфере газа CF4 при давлении 800 мм рт.ст. и температуре 1300°С в течение 20 часов. В результате был получен керамический материал, характеризующийся высоким коэффициентом пропускания >90% в диапазоне спектра от 0.4 до 7 мкм, где отсутствуют характеристические полосы поглощения иона иттербия, и усредненным значением α1/α2=2,51.

Пример 2. Кристалл состава CaF2-3.0YbF3 диаметром 25 мм и высотой 20 мм отожгли на воздухе в течение 24 часов при температуре 700°С. Полученную заготовку поместили в пресс-форму с диаметром полости 55 мм и подвергли деформации при температуре 1150°С в вакууме с усилием 1 тс/см2 в течение 20 минут до завершения осаживания. После этого провели изобарно-изотермическую выдержку в течение 20 минут для усреднения микроструктуры. Затем, аналогично предыдущему примеру, осуществили отжиг полученного материала в среде газообразного CF4 при давлении 1000 мм рт.ст.

Синтезированный поликристалл образован зернами, имеющими слоистую наноструктуру, обладает высокой прозрачностью и имеет теоретическое значение плотности, а усредненное значение α1/α2=3.05. Данный образец использован для изучения возможности получения генерации лазерного излучения на длинах волн 1.025 и 1.040 мкм при возбуждении излучением с длиной волны 0.967 мкм. При этом КПД генерации составил 45%.

Пример 3. Навеску 50 г мелкодисперсного порошка СаF2-5,0YbF3 поместили в цилиндрический тигель с диаметром полости, равным таковому для пресс-формы, и отожгли на воздухе в течение 24 часов при температуре 700°С. Полученный спеченный образец поместили в печь для отжига в атмосфере CF4, который провели при давлении 1200 мм рт.ст. и температуре 1300°С в течение 10 часов. Брикет переместили в пресс-форму с диаметром полости 55 мм и подвергли одноосной деформации в вакууме при температуре 1150°С, прикладывая давление 2 тс/см2 в течение 30 минут до момента окончания деформации. Степень деформации составила величину 170%. После того как была достигнута величина давления 2 тс/см2, провели изобарно-изотермическую выдержку в течение 60 минут. Полученный таким образом керамический материал вновь подвергли отжигу в атмосфере газа CF4 при давлении 1200 мм рт.ст. и температуре 1300°С в течение 20 часов. В результате был получен керамический материал, характеризующийся высоким коэффициентом пропускания >90% в диапазоне спектра от 0.4 до 7 мкм, где отсутствуют характеристические полосы поглощения иона иттербия, и усредненным значением α1/α2=3.55.

Полученная керамика в режиме диодной накачки генерирует лазерное излучение с коэффициентом полезного действия 51% в области 1025 и 1040 нм и обнаруживает высокое значение температурной проводимости 4,7 Вт/мК, что позволяет использовать полученные нанокерамические заготовки для изготовления твердотельных малогабаритных активных элементов высокомощных лазеров. Область применения - лазеры для физики высоких энергий, медицины, технологии обработки материалов, космических целей, ресурсосберегающих технологий и многих других областей науки и техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ | 2012 |

|

RU2515642C2 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431910C1 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2321120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ОПТИЧЕСКАЯ КЕРАМИКА | 2014 |

|

RU2559974C1 |

| КЕРАМИЧЕСКИЙ ЛАЗЕРНЫЙ МИКРОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ С ДВОЙНИКОВОЙ НАНОСТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358045C2 |

| БЫСТРЫЙ СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРИДА БАРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2467354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ОПТИЧЕСКИХ ПОЛИКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ФТОРИДОВ | 2023 |

|

RU2816198C1 |

| КРИСТАЛЛИЧЕСКИЙ СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРИДА БАРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2519084C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ И СЦИНТИЛЛЯТОР | 2010 |

|

RU2436122C1 |

Изобретение относится к технологии получения оптических поликристаллических материалов, а именно фторидной керамики, имеющей наноразмерную структуру и усовершенствованные оптические, лазерные и генерационные характеристики. Фторидную нанокерамику получают термомеханической обработкой исходного кристаллического материала, выполненного из CaF2-YbF3, при температуре пластической деформации до получения заготовки в виде поликристаллического микроструктурированного вещества, характеризующегося размером зерен кристаллов 3-100 мкм и наноструктурой внутри зерен, путем отжига на воздухе при температуре не менее 0,5 от температуры плавления с уплотнением полученной заготовки в вакууме при давлении 1-3 тс/см2 до окончания процесса деформации, после чего отжигают в активной среде тетрафторида углерода при давлении 800-1200 мм рт.ст. В качестве исходного кристаллического материала могут быть использованы мелкодисперсный порошок, прошедший термообработку в тетрафториде углерода, или отформованная заготовку кристаллического материала, полученная из порошка и термообработанная в тетрафториде углерода. Изобретение позволяет получать фторидную нанокерамику высокой степени чистоты с повышенной однородностью структуры данного оптического материала. 2 н. и 2 з.п. ф-лы, 3 пр., 1 табл.

1. Способ получения лазерной фторидной нанокерамики, включающий термомеханическую обработку исходного кристаллического материала, выполненного из CaF2-YbF3, при температуре пластической деформации до получения заготовки в виде поликристаллического микроструктурированного вещества, характеризующегося размером зерен кристаллов 3-100 мкм и наноструктурой внутри зерен, отличающийся тем, что термомеханическую обработку исходного кристаллического материала проводят путем отжига на воздухе при температуре не менее 0,5 от температуры плавления, уплотнение полученной заготовки проводят в вакууме при давлении 1-3 тс/см2 до окончания процесса деформации, после чего отжигают в активной среде тетрафторида углерода при давлении 800-1200 мм рт.ст.

2. Способ по п.1, отличающийся тем, что в качестве исходного кристаллического материала используют мелкодисперсный порошок, прошедший термообработку в тетрафториде углерода.

3. Способ по п.1, отличающийся тем, что в качестве исходного кристаллического материала используют отформованную заготовку кристаллического материала, полученную из порошка и термообработанную в тетрафториде углерода.

4. Лазерная фторидная нанокерамика, полученная способом по п.1.

| КЕРАМИЧЕСКИЙ ЛАЗЕРНЫЙ МИКРОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ С ДВОЙНИКОВОЙ НАНОСТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358045C2 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431910C1 |

| АКЧУРИН М.Ш | |||

| и др | |||

| Наноструктура оптической фторидной керамики, «Перспективные материалы», 2010, №5, с.5-12. | |||

Авторы

Даты

2013-06-10—Публикация

2011-12-08—Подача