Изобретение относится к технологиям производства металлических порошков, имеющих размер фракции, выражаемый в наноединицах, и может быть использовано для производства порошков чистых металлов: железа, меди, никеля, кобальта, вольфрама, молибдена и других элементов, а также металлических сплавов в химической промышленности, порошковой металлургии и других областях промышленности.

В настоящее время металлические наноразмерные порошки получают в основном двумя способами: химическим, включающим осаждение в водных растворах и восстановление порошка из оксидов и гидроксидов металлов, и физическим, включающим испарение металла и последующую его конденсацию.

Например, известен химический способ получения металлических наноразмерных порошков, основанный на реакции получения гидроксидов металлов с последующей их дегидратацией и восстановлением [Гаврилов О.С., Волкогон Г.М. и др. «Технологический процесс получения металлических нанопорошков химико-металлургическим способом» Первый Международный форум по нанотехнологиям, 2008 г, http://newrusnano.explosion.ru/]. В соответствии с этим способом соли металлов: хлориды, сульфаты, сульфиды, после просева и, при необходимости, дробления предварительно растворяют в воде и затем в раствор соли подают раствор реагента - гидрида Na, ровным тонким слоем с целью обеспечения оптимального течения реакции образования гидроксида соответствующего металла. Далее полученную суспензию фильтруют и подвергают дегидратации в сушильной установке. Заключительный этап - восстановление гидроксидов металлов до металлических наноразмерных частиц - осуществляют в электрической печи при температуре 1000°С. С целью пассивации полученный порошок помещают в азотную среду.

Известен способ получения порошка никеля путем восстановления основного карбоната никеля в водной среде при температуре 80-90°С, в соответствии с которым восстановление осуществляют водным раствором гидразин-гидрата с концентрацией гидразина не менее 4 моль/л при мольном отношении гидразина к никелю не менее 1,3 [Патент РФ №2102191].

Известен способ получения наноразмерных порошков железа, меди, никеля, кобальта, вольфрама, молибдена и металлических сплавов, который включает химическое осаждение, по меньшей мере, одного гидроксида металла раствором щелочи с образованием суспензии, диафильтрацию полученной суспензии с отделением раствора по меньшей мере одного гидроксида металла, его дегидратацию, предварительный нагрев по меньшей мере одного гидроксида металла и его восстановление с получением металлического порошка и последующую пассивацию указанного порошка, при этом одновременно с диафильтрацией осуществляют сорбционную очистку суспензии, а восстановление гидрооксида металла и пассивацию металлического порошка осуществляют при активном перемешивании материала [Патент РФ №2170647]. Способ позволяет получить наноразмерный металлический порошок со структурой частиц, обладающих низким уровнем искажений и отсутствием протяженных дефектов, а также высокочистый металлический порошок, состоящий из частиц монодисперсного состояния при сохранении узкого фракционного состава и заданной морфологии, и обеспечивает возможность регулирования дисперсности на всех стадиях технологического процесса.

Известен способ получения наноразмерного металлического порошка, включающий вызывание плазменного разряда в воде при высоком давлении между двумя электродами, один из которых выполнен из элементарного металла. Плазменный разряд осуществляют таким образом, чтобы вызвать испарение ионов металла и контактирование образовавшегося пара с водой, чтобы превратить ионы металла в металлический порошок [Патент США №7300491]. Таким способом получают порошки титана, циркония, германия, олова, золота, серебра или платины.

Известен способ получения наноструктурированного металлического порошка, в котором используют металлическую проволоку как источник металла, две проволоки как электроды; между которыми осуществляют электрический арочный разряд, чтобы расплавить концы металлической проволоки и получить расплав, который преобразуют в капли распыляющим устройством, причем температуру поддерживают между температурой плавления и температурой кипения, чтобы избежать испарения капель. Капли металла закаливают посредством охлаждения в циклонном устройстве таким образом, чтобы каждая капля немедленно отвердевала, образуя наноразмерную сферу [Патент США №7431750].

Известен способ получения металлического наноразмерного порошка, включающий плавление металла, имеющего форму проволоки, электрическим дуговым разрядом, формирование капель расплавленного металла в специальном устройстве и охлаждение, причем температуру дугового разряда поддерживают таким образом, чтобы избежать испарения металла, а охлаждение производят в устройстве таким образом, чтобы капли металла мгновенно отвердевали с образованием сферического порошка с размером частиц приблизительно 500 нм [Патент США №734157].

Известен способ получения наноразмерных металлических порошков, в соответствии с которым металл испаряют путем нагревания его в испарителе, имеющем форму трубчатой печи. При этом через испаритель пропускают поток инертного газа, который захватывает и выносит из испарителя пары металла. Далее инертный газ быстро охлаждают - закаливают, в водяном трубчатом теплообменнике, в результате чего пары металла превращаются в металлический порошок с наноразмерной фракцией [К.Wegner, В.Walker, S.Tsantilis, S.Pratsinis «Design of metal nanoparticle synthesis vapor flow condensation» Chemical Engineering Science №57, 2002]. Этот способ является ближайшим аналогом предлагаемого способа и принят за прототип изобретения.

Недостатком прототипа является его низкая производительность, что препятствует получению металлических наноразмерных порошков в промышленных масштабах. Кроме того, стенки печи при высоких температурах могут выделять ионы материалов, загрязняющих атмосферу и конечный продукт - порошок металла.

Изобретение решает задачу создания способа получения металлических наноразмерных порошков, позволяющего получать такие порошки в больших масштабах и обеспечивающего высокую чистоту получаемых металлических наноразмерных порошков.

Поставленная задача решается тем, что предлагается способ получения металлического наноразмерного порошка, включающий нагревание исходного металла в потоке инертного газа до температуры испарения исходного металла с образованием паров металла в потоке инертного газа и выделение из названного потока инертного газа металлического порошка при температуре ниже температуры плавления исходного металла, в котором нагревание исходного металла осуществляют пучком электронов, обладающим энергией 0,4-3 МэВ и мощностью не более 200 кВт, при давлении, близком к атмосферному, и расходе потока инертного газа 0,5-25000 л/мин.

Пучок электронов преимущественно генерируют ускорителем электронов.

В качестве инертного газа может использоваться любой из известных инертных газов, например аргон, гелий, неон, криптон, ксенон, углекислый газ или их смесь.

Расход потока инертного газа зависит от исходного металла, его температуры кипения, энергии и мощности пучка электронов.

В качестве металла могут использоваться металлы, относящиеся к I, II, III, IV, V, VI, VII, VIII группам Периодической таблицы, а именно:

I группа - медь (Cu), серебро (Ag), золото (Au);

II группа - бериллий (Be), магний (Mg), кальций (Са), цинк (Zn), стронций (Sr), кадмий (Cd), барий (Ва), радий (Ra);

III группа - алюминий (Al), скандий (Sc), галлий (Ga), иттрий (Y), индий (In), лантан (La), включая лантаноиды церий (Се), празеодим (Pr), неодим (Nd), прометий (Pm), самарий - (Sm), европий (Eu), гадолиний (Gd), тербий (Tb), диспрозий (Dy), гольмий (Но), эрбий (Er), тулий (Tm), иттербий (Yb), лютеций (Lu); включая из актиноидов торий (Th) и уран (U);

IV группа - кремний (Si), титан (Tl), германий (Ge), цирконий (Zr), олово (Sn), гафний (Hf), свинец (Pb);

V группа - ванадий (V), ниобий (Nb), сурьма (Sb), тантал (Та), висмут (Bi);

VI группа - хром (Cr), молибден (Мо), вольфрам (W), полоний (Ро);

VII группа - марганец (Mn), технеций (Тс), рений (Re);

VIII группа - железо (Fe), кобальт (Со), никель (Ni), рутений (Ru), родий (Rh), палладий (Pd), осмий (Os), иридий (Ir), платина (Pt).

Для получения порошка из металлического сплава в качестве исходного металла используют по меньшей мере два металла, которые нагревают совместно.

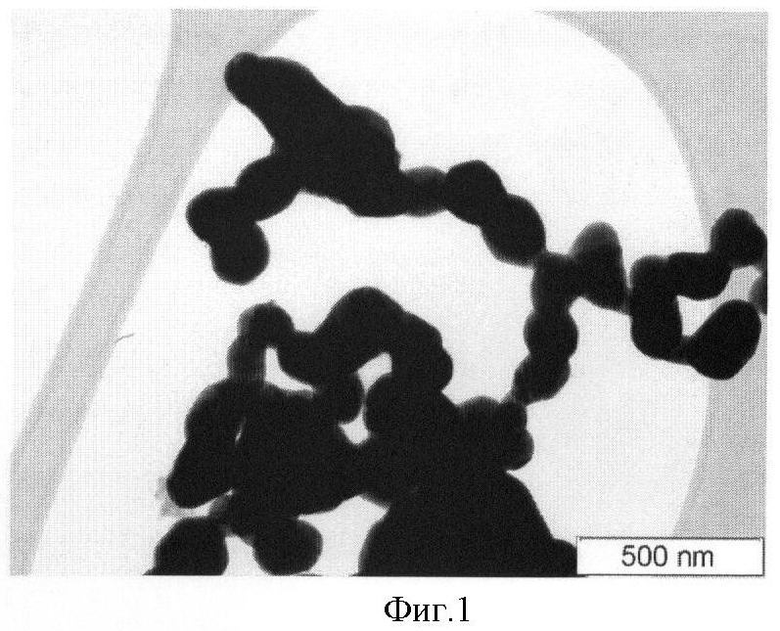

На фиг.1 показан внешний вид получаемого при реализации способа наноразмерного порошка серебра, а на фиг.2 показан внешний вид получаемого наноразмерного порошка вольфрама.

Предлагаемый способ осуществляют следующим образом.

Твердый исходный материал - металл в виде монолита или крупных кусков - помещают в испарительную камеру и направляют на его поверхность концентрированный пучок электронов с энергией 0,4-3 МэВ и мощностью не более 200 кВт, значения которых зависят от температуры кипения обрабатываемого металла. Концентрированный пучок электронов генерирует ускоритель электронов. В результате воздействия по меньшей мере часть металла обрабатываемой поверхности переходит в парообразное состояние. Одновременно с воздействием на поверхность металла электронным пучком в испарительную камеру подают инертный газ, поддерживая давление в испарительной камере, близкое к атмосферному давлению. Поток инертного газа имеет расход в пределах 0,5-25000 л/мин и зависит от температуры плавления металла и мощности электронного пучка. Поток инертного газа захватывает частицы паров металла - молекулы и ионы, находящегося в парогазовом состоянии, и уносит их из зоны испарения. Поскольку температура инертного газа ниже, чем температура в месте плавления исходного металла, уже в потоке инертного газа происходит выделение порошка металла и их быстрое отвердевание. Поэтому поток газа может быть направлен из испарительной камеры либо в камеру охлаждения, либо непосредственно в накопительный бункер.

Этот способ позволяет получать наноразмерные порошки в промышленных масштабах ввиду большой производительности электронного пучка и при этом порошки отличаются высокой чистотой, так как в атмосферу инертного газа не попадает никаких инородных включений.

Пример 1

Образец металла - серебра, относящегося к I группе Периодической таблицы, помещают в испарительную камеру. В испарительную камеру подают инертный газ аргон в форме потока, движущегося с расходом 0,5-50 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 5-130 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары серебра, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления серебра, из паров серебра осаждается наноразмерный порошок серебра. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 5 до 200 нанометров (фиг.1) с производительностью до двух килограммов в час.

Пример 2

Образец металла - цинка, относящегося к II группе Периодической таблицы, помещают в испарительную камеру. В испарительную камеру подают инертный газ аргон в форме потока, движущегося с расходом 0,5-20 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 5-50 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары цинка, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления цинка, из паров цинка осаждается наноразмерный порошок цинка. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 15 до 100 нанометров с производительностью до двадцати килограммов в час.

Пример 3

Образец металла - алюминия, относящегося к III группе Периодической таблицы, помещают в испарительную камеру. В испарительную камеру подают инертный газ аргон в форме потока, движущегося с расходом 1-30 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 5-100 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары алюминия, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления алюминия, из паров алюминия осаждается наноразмерный порошок алюминия. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 10 до 250 нанометров с производительностью до восьми килограммов в час.

Пример 4

Образец металла - титана, относящегося к IV группе Периодической таблицы, помещают в испарительную камеру. В испарительную камеру подают инертный газ аргон в форме потока, движущегося с расходом 1-40 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 5-150 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары титана, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления титана, из паров титана осаждается наноразмерный порошок титана. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 20 до 300 нанометров с производительностью до двух килограммов в час.

Пример 5

Образец металла - тантала, относящегося к V группе Периодической таблицы, помещают в испарительную камеру. В испарительную камеру подают инертный газ аргон в форме потока, движущегося с расходом 1-50 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 20-200 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары тантала, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления тантала, из паров тантала осаждается наноразмерный порошок тантала. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 40 до 100 нанометров с производительностью до одного килограмма в час.

Пример 6

Образец металла - вольфрама, относящегося к VI группе Периодической таблицы, помещают в испарительную камеру. В испарительную камеру подают инертный газ гелий в форме потока, движущегося с расходом 0,5-50 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 10-200 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары вольфрама, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления вольфрама, из паров вольфрама осаждается наноразмерный порошок вольфрама. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 5 до 300 нанометров (фиг.2).

Пример 7

Образец металла - рения, относящегося к VII группе Периодической таблицы, помещают в испарительную камеру. В испарительную камеру подают инертный газ аргон в форме потока, движущегося с расходом 1-40 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 25-200 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары рения, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления рения, из паров рения осаждается наноразмерный порошок рения. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 30 до 200 нанометров с производительностью до одного килограмма в час.

Пример 8

Образец металла - никеля, относящегося к VIII группе Периодической таблицы, помещают в испарительную камеру. В испарительную камеру подают инертный газ аргон в форме потока, движущегося с расходом 0,5-50 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 20-200 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары никеля, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления никеля, из паров никеля осаждается наноразмерный порошок никеля. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 20 до 200 нанометров с производительностью до двух килограммов в час.

Пример 9

Образец сплава - никелида титана помещают в испарительную камеру. В испарительную камеру подают инертный газ гелий в форме потока, движущегося с расходом 0,5-50 литров в минуту. На поверхность металла воздействуют пучком электронов от ускорителя электронов мощностью 20-200 кВт. Под действием пучка электронов поверхность нагревается до температуры парообразования. Образуются пары элементов, составляющих сплав, которые захватываются потоком инертного газа и вместе с ним движутся к выходу из испарительной камеры. Поскольку температура инертного газа ниже точки плавления титана и никеля, из паров осаждается наноразмерный порошок сплава - никелида титана. Наноразмерный порошок потоком инертного газа уносится в накопительный бункер, где охлаждается естественным образом. В результате получаются порошки со средними размерами наночастиц от 50 до 300 нанометров с производительностью до одного килограмма в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ НАНОТРУБОК | 2010 |

|

RU2447019C2 |

| Способ получения наночастиц латуни | 2022 |

|

RU2798139C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ НАНОПОРОШКОВ | 2009 |

|

RU2412784C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ СПЛАВОВ | 2013 |

|

RU2533622C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ ТУГОПЛАВКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2538794C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ЭЛЕМЕНТОВ И ИХ НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2614714C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2362652C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2537678C1 |

Изобретение относится к технологиям производства металлических порошков, имеющих размер фракции, выражаемый в наноединицах. Способ получения металлического наноразмерного порошка включает нагревание исходного металла в потоке инертного газа до температуры испарения исходного металла с образованием паров металла в потоке инертного газа и выделение из названного потока инертного газа металлического порошка при температуре ниже температуры плавления исходного металла. Нагревание исходного металла осуществляют пучком электронов, обладающим энергией 0,4-3 МэВ и мощностью не более 200 кВт, при давлении, близком к атмосферному, и расходе потока инертного газа 0,5-25000 л/мин. Обеспечивается получение металлических наноразмерных порошков в промышленных масштабах и высокая чистота получаемых металлических наноразмерных порошков. 11 з.п. ф-лы, 2 ил.

1. Способ получения металлического наноразмерного порошка, включающий нагревание исходного металла в потоке инертного газа до температуры испарения исходного металла с образованием паров металла в потоке инертного газа и выделение из названного потока инертного газа металлического порошка при охлаждении паров металла до температуры ниже температуры плавления исходного металла, отличающийся тем, что нагревание исходного металла осуществляют пучком электронов, обладающим энергией 0,4-3 МэВ и мощностью не более 200 кВт, при давлении, близком к атмосферному, и расходе потока инертного газа 0,5-25000 л/мин.

2. Способ по п.1, отличающийся тем, что пучок электронов генерируют ускорителем электронов.

3. Способ по п.1, отличающийся тем, что инертным газом является аргон, или гелий, или неон, или криптон, или ксенон, или углекислый газ, или их смесь.

4. Способ по п.1, отличающийся тем, что исходный металл выбирают из ряда: медь, серебро, золото.

5. Способ по п.1, отличающийся тем, что исходный металл выбирают из ряда: бериллий, магний, кальций, цинк, стронций, кадмий, барий, радий.

6. Способ по п.1, отличающийся тем, что исходный металл выбирают из ряда: алюминий, скандий, галлий, иттрий, индий, лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, торий, уран.

7. Способ по п.1, отличающийся тем, что исходный металл выбирают из ряда: кремний, титан, германий, цирконий, олово, гафний, свинец.

8. Способ по п.1, отличающийся тем, что исходный металл выбирают из ряда: ванадий, ниобий, сурьма, тантал, висмут.

9. Способ по п.1, отличающийся тем, что исходный металл выбирают из ряда: хром, молибден, вольфрам, полоний.

10. Способ по п.1, отличающийся тем, что исходный металл выбирают из ряда: марганец, технеций, рений.

11. Способ по п.1, отличающийся тем, что исходный металл выбирают из ряда: железо, кобальт, никель, рутений, родий, палладий, осмий, иридий, платина.

12. Способ по п.1, отличающийся тем, что исходным металлом являются по меньшей мере два металла, которые нагревают совместно.

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОЙ ДВУОКИСИ КРЕМНИЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УЛЬТРАДИСПЕРСНАЯ ДВУОКИСЬ КРЕМНИЯ | 1994 |

|

RU2067077C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2353573C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ ОКСИДОВ | 2003 |

|

RU2264888C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ГАЛОГЕНИДОВ | 2002 |

|

RU2228239C2 |

| US 6090179 A, 18.07.2000. | |||

Авторы

Даты

2011-10-27—Публикация

2009-07-08—Подача