Изобретение относится к обработке металлов и предназначено для охлаждения и смазки режущих инструментов и обрабатываемых изделий при сверлении или расточке глубоких отверстий.

Известен способ уплотнения узла подвода смазочно-охлаждающей жидкости (СОЖ), реализуемый при работе устройства для подвода СОЖ к станкам для глубокого сверления (авт. свид. SU 389913, М. Кл. B23Q 11/10, опубл. 26.09.1973 г.), включающий плотное соединение конической расточки в передней части шпинделя и соответствующего конуса на обрабатываемой заготовке.

Недостатками такого способа являются необходимость и сложность точной обработки конической расточки в передней части шпинделя и соответствующего конуса на заготовке, а также низкая точность обработки глубоких отверстий из-за сложности совмещения оси инструмента с осью обрабатываемой поверхности.

Известен также способ уплотнения узла подвода СОЖ, реализуемый при работе устройства для направления инструмента и подвода СОЖ в станках для глубокого сверления (авт. свид. SU 1495016, МПК4 B23B 49/00, опубл. 23.07.1989 г.), включающий упор конуса базовой втулки в конус обрабатываемой заготовки и упор торца направляющей втулки в торец обрабатываемой заготовки.

Упор торца направляющей втулки в торец обрабатываемой заготовки позволяет несколько повысить точность обработки глубоких отверстий.

Однако при осуществлении такого способа также возникает необходимость и сложность точной обработки конуса базовой втулки, соответствующего конусу обрабатываемой заготовки, торца направляющей втулки и торца обрабатываемой заготовки.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ уплотнения узла подвода СОЖ, реализуемый при работе устройства для подвода СОЖ к станкам для глубокого сверления (пат.RU 2072290, МПК6 B23Q 11/10, опубл. 27.01.1997 г.), включающий прижатие торцевой поверхности стакана узла подвода СОЖ к торцевой поверхности обрабатываемой заготовки. Стакан входит в плотный контакт с торцом обрабатываемой заготовки, самоустанавливаясь по сферообразной поверхности выступа втулки. Обращенный к обрабатываемой заготовке торец стакана выполнен выступающим над торцом кондукторной втулки и совместно с ней образует полость для установки уплотнительного кольца.

Возможность самоустановки стакана по сферообразной поверхности выступа втулки во время контакта с торцом обрабатываемой заготовки несколько снижает требования к точности обработки контактирующих поверхностей узла уплотнения.

Однако устройство, реализующее такой способ, сложно и трудоемко в изготовлении из-за необходимости изготовления сферообразной поверхности выступа втулки и точной раздельной обработки контактируемых поверхностей, а также низка точность обработки глубоких отверстий из-за сложности совмещения оси инструмента с осью обрабатываемой поверхности.

Задачей предлагаемого способа является повышение точности обработки глубоких отверстий за счет совмещения оси инструмента с осью обрабатываемой поверхности и упрощение точной обработки контактируемых поверхностей обрабатываемой заготовки и элементов узла подвода СОЖ.

Поставленная задача решается при усовершенствовании способа уплотнения узла подвода СОЖ в зону резания при обработке глубоких отверстий, имеющего корпус, в котором установлена кондукторная втулка, включающего прижатие кольцевого выступа торцевой поверхности элемента узла подвода СОЖ к торцевой поверхности обрабатываемой заготовки.

Это усовершенствование заключается в том, что перед прижатием на торцевой поверхности обрабатываемой заготовки выполняют кольцевое углубление, соответствующее кольцевому выступу торцевой поверхности элемента узла подвода СОЖ, базируя при этом инструмент на направляющую поверхность кондукторной втулки.

Такое выполнение операций позволяет обработать контактирующую поверхность заготовки (кольцевое углубление) соответственно кольцевому выступу торцевой поверхности элемента узла подвода СОЖ на станке, на котором осуществляется обработка глубоких отверстий. Использование в качестве базы направляющей поверхности кондукторной втулки позволяет получить кольцевое углубление, соответствующее кольцевому выступу на торцевой поверхности элемента узла подвода СОЖ, и за счет этого повысить точность обработки глубоких отверстий.

Кроме того, в качестве элемента узла подвода СОЖ для прижатия к торцевой поверхности заготовки могут использовать кондукторную втулку - вариант выполнения предлагаемого способа при использовании узла подвода СОЖ с вращающейся кондукторной втулкой.

Кроме того, в качестве элемента узла подвода СОЖ для прижатия к торцевой поверхности заготовки могут использовать корпус узла подвода СОЖ - вариант выполнения предлагаемого способа при использовании узла подвода СОЖ с не вращающейся кондукторной втулкой.

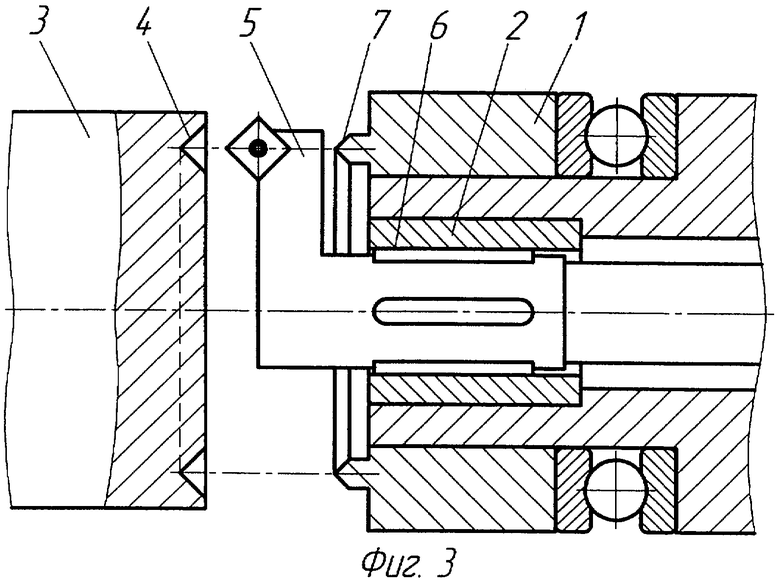

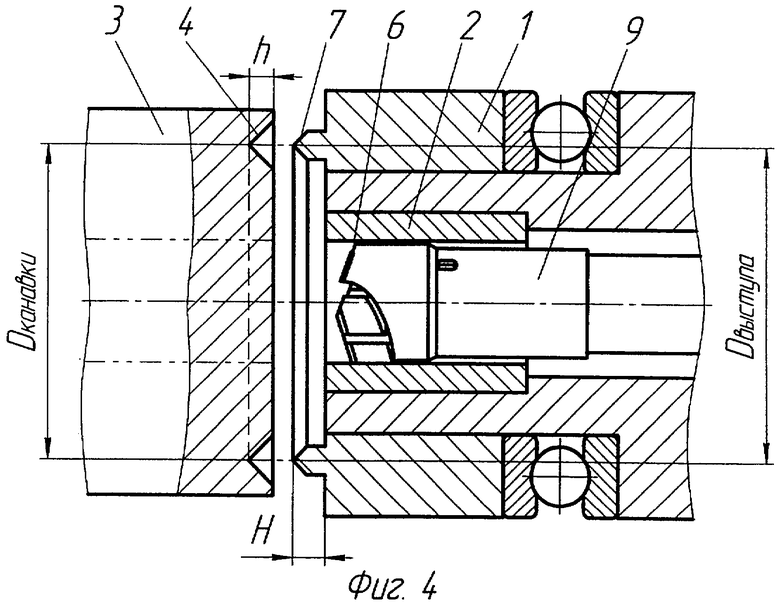

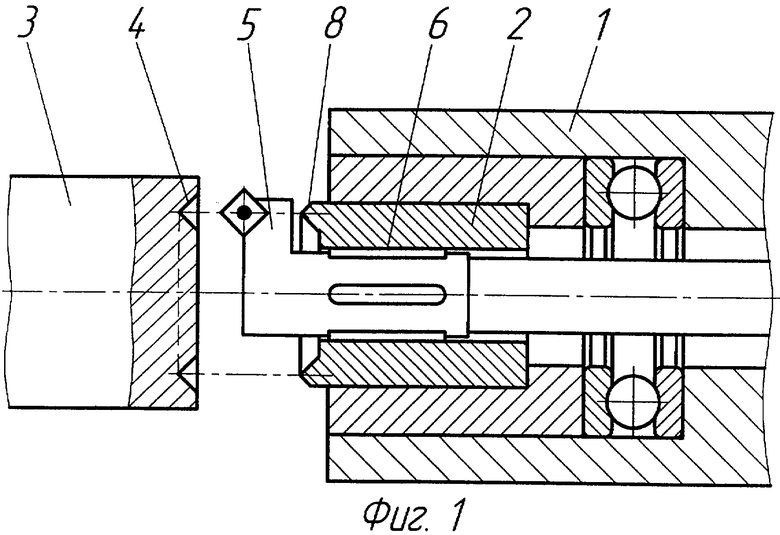

Изобретение поясняется чертежами, где на фиг.1 изображено устройство для осуществления предлагаемого способа после выполнения кольцевого углубления на торцевой поверхности обрабатываемой заготовки, соответствующего кольцевому выступу на торцевой поверхности кондукторной втулки, на фиг.2 - то же, перед прижатием торцевой поверхности кондукторной втулки к торцевой поверхности обрабатываемой заготовки до сверления, на фиг.3 - устройство для осуществления предлагаемого способа после выполнения кольцевого углубления на торцевой поверхности обрабатываемой заготовки, соответствующего кольцевому выступу на торцевой поверхности корпуса узла подвода СОЖ, на фиг.4 - то же, перед прижатием торцевой поверхности корпуса к торцевой поверхности обрабатываемой заготовки до сверления.

Способ осуществляется следующим образом.

Обработку осуществляют на станке (сверлильном или расточном) с узлом подвода СОЖ в зону резания, имеющим корпус 1, в котором установлена кондукторная втулка 2. Перед прижатием на торцевой поверхности обрабатываемой заготовки 3 выполняют кольцевое углубление 4, базируя при этом инструмент 5 на направляющую поверхность 6 кондукторной втулки 2 (фиг.2). При этом за счет такого базирования инструмента 5 (резца), которым выполняют кольцевое углубление 4, обеспечивается соответствие кольцевого углубления 4 кольцевому выступу 7 корпуса 1 (фиг.3) или кольцевому выступу 8 на торцевой поверхности кондукторной втулки 2 (фиг.1) узла подвода СОЖ. После этого снимают инструмент 5, которым выполняли кольцевое углубление 4, устанавливают инструмент 9 для обработки заготовки (сверлильную или расточную головку) и осуществляют прижатие торцевой поверхности элемента узла подвода СОЖ (корпуса 1 в варианте на фиг.4 или кондукторной втулки 2 в варианте на фиг.2) к торцевой поверхности обрабатываемой заготовки 3. При этом кольцевой выступ 7 (фиг.4) или 8 (фиг.2) заходит в кольцевую канавку 4, обеспечивая уплотнение узла подвода СОЖ и совмещение оси инструмента 9 с осью обрабатываемой поверхности. При обработке глубокого отверстия (сверлении или расточке) инструмент 9 (сверло или расточную головку) базируют на направляющую поверхность 6 кондукторной втулки 2 и обеспечивают подачу СОЖ в зону резания.

Предложенным способом осуществляли уплотнение узла подвода СОЖ в зону резания при сверлении глубокого отверстия диаметром 50 мм в заготовке наружным диаметром 120 мм и длиной 8200 мм на горизонтально-расточном станке РТ401.21 с узлом подвода СОЖ. Заготовку закрепляли в шпинделе станка, а в задней бабке устанавливали борштангу с режущим инструментом 5. Кольцевое углубление 4 выполняли в виде канавки треугольного поперечного сечения с параметрами: Dканавки=70 мм, глубина h=4 мм, соответствующими параметрам кольцевого выступа 7 (Dвыступа=70 мм, глубина Н=5 мм) корпуса 1, базируя при этом инструмент - резцовую головку 5 на направляющую поверхность 6 кондукторной втулки 2. После этого снимали резцовую головку 5, на борштангу устанавливали сверлильную головку 9 и перемещением узла подвода СОЖ осуществляли прижатие торцевой поверхности корпуса 1 к торцевой поверхности обрабатываемой заготовки 3, обеспечивая надежный контакт поверхностей выступа 7 и канавки 4. В процессе сверления сверлильную головку базировали на направляющую поверхность 6 кондукторной втулки 2 и подавали СОЖ марки Мр 7 под давлением 3,0-3,5 МПа в зону резания, осуществляя сверление отверстия в заготовке 3.

Таким образом, использование предлагаемого способа позволяет повысить точность обработки глубоких отверстий за счет совмещения оси инструмента с осью обрабатываемой поверхности и упрощения обработки контактируемых поверхностей заготовки и элементов узла подвода СОЖ.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА К СТАНКАМ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1994 |

|

RU2072290C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088380C1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| Шпиндельный узел глубокосверлильного станка | 1986 |

|

SU1454648A1 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 2001 |

|

RU2211116C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 2002 |

|

RU2218246C2 |

Изобретение предназначено для охлаждения и смазки при сверлении или расточке глубоких отверстий. На торцевой поверхности обрабатываемой заготовки выполняют кольцевое углубление, соответствующее кольцевому выступу торцевой поверхности элемента узла подвода смазочно-охлаждающей жидкости, имеющего корпус, в котором установлена кондукторная втулка. При выполнении кольцевого углубления базируют инструмент на направляющую поверхность кондукторной втулки. Затем прижимают кольцевой выступ торцевой поверхности элемента узла подвода СОЖ к торцевой поверхности обрабатываемой заготовки. В результате повышается точность обработки глубоких отверстий. 2 з.п. ф-лы, 4 ил.

1. Способ уплотнения узла подвода смазочно-охлаждающей жидкости в зону резания при обработке глубоких отверстий, имеющего корпус, в котором установлена кондукторная втулка, включающий прижатие кольцевого выступа торцевой поверхности элемента узла подвода смазочно-охлаждающей жидкости (СОЖ) к торцевой поверхности обрабатываемой заготовки, отличающийся тем, что перед прижатием на торцевой поверхности обрабатываемой заготовки выполняют кольцевое углубление, соответствующее кольцевому выступу торцевой поверхности элемента узла подвода СОЖ, с базированием при этом инструмента на направляющей поверхности кондукторной втулки.

2. Способ по п.1, отличающийся тем, что в качестве элемента узла подвода СОЖ для прижатия к торцевой поверхности заготовки используют кондукторную втулку.

3. Способ по п.1, отличающийся тем, что в качестве элемента узла подвода СОЖ для прижатия к торцевой поверхности заготовки используют корпус узла подвода СОЖ.

| УСТРОЙСТВО ДЛЯ ПОДВОДА СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА К СТАНКАМ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1994 |

|

RU2072290C1 |

| Способ сверления глубоких отверстий | 1980 |

|

SU946810A1 |

| Устройство для подвода смазочно-охлаждающего средства | 1983 |

|

SU1161341A1 |

| Устройство для управления регенерацией динамической памяти со свободными зонами | 1990 |

|

SU1762320A1 |

Авторы

Даты

2011-10-27—Публикация

2010-03-16—Подача