Изобретение относится к рельсовым транспортным средствам, а именно к тележкам ходовой части локомотива с тремя и более ведущими осями.

Известны тележки мощных локомотивов, содержащие три колесные пары с диаметром колеса по кругу катания 1250 мм (см. “Пассажирские электровозы ЧС4 и ЧС4т” издание второе под редакцией Каптелкина В.А. М.: Транспорт, 1975, стр.14). Использование колес с увеличенным диаметром по кругу катания вызвано стремлением повысить силу тяги и мощность, приходящуюся на одну колесную пару тележки локомотива. Однако это приводит к росту усилий взаимодействия между колесом и рельсом, в том числе и к увеличению направляющих усилий набегающих колес при прохождении локомотивом кривых участков пути, вследствие увеличения неподрессоренных масс и статических нагрузок на оси, а также увеличения размеров и массы тележки. Кроме того, такая тележка имеет ограниченную силу тяги из-за сравнительно малого количества ведущих осей.

Известна также четырехосная тележка тепловоза ДД40Х мощностью 6600 л.с.фирмы “Дженерал Моторс” (см. “Тепловозы”. Конструкция, теория, расчет. Под редакцией Панова. “Машиностроение”, 1976, стр.434, рис.242) с колесами диаметром менее 1250 мм, содержащая жесткую раму с поперечными балками, односторонний колодочный тормоз, четыре колесно-моторных блока, включающих колесные пары с буксами, тяговые электродвигатели и редукторы с опорно-осевой подвеской.

Тяговые электродвигатели в этой тележке расположены “гуськом” (развернуты в одну сторону), поэтому один из крайних двигателей расположен за пределами колесной базы тележки, что увеличивает момент инерции и длину последней. Общая длина, масса и колесная база тележки сравнительно велики.

По указанным причинам усилия взаимодействия колеса и рельса при прохождении прямых и кривых участков пути значительны, и, как следствие, значителен износ бандажей и рельсов.

Изобретением решается задача создания тележки локомотива, в которой путем изменения установки и связей колесных пар с элементами тележки, а также оптимизации жесткой и общей колесных баз и изменения взаимосвязей и компоновки узлов тележки, были бы снижены усилия взаимодействия колес и рельсов при прохождении прямых и кривых участков пути, а также уменьшены длина и масса тележки.

Для решения указанной задачи в четырехосной тележке локомотива, содержащей жесткую раму с боковинами и поперечными балками, четыре колесно-моторных блока, включающих колесные пары с буксами, тяговые электродвигатели, а также тяговые редукторы с опорно-осевой подвеской, односторонний колодочный тормоз, согласно изобретению средние колесные пары имеют технологические осевые зазоры в сопряжении с поводковыми буксами (т.е. не имеют, практически, осевых разбегов) и расположены друг от друга на расстоянии, выбранном из условия обеспечения устойчивого движения тележки при максимальной скорости, крайние колесные пары имеют осевые разбеги в сопряжении с поводковыми буксами, каждая крайняя и прилегающая к ней средняя колесные пары сближены между собой и расстояние между ними определяется ограничением по взаимному касанию элементов колесно-моторных блоков, над осью каждой колесной пары расположены вышеуказанные поперечные балки, содержащие узлы крепления кронштейнов тяговых электродвигателей, а концы поперечных балок вынесены на уровень гребней бандажей колесных пар, тяговые электродвигатели расположены симметрично относительно поперечной плоскости симметрии тележки, имеют опорно-рамную подвеску и связаны с тяговыми редукторами посредством расположенных в полых валах тяговых электродвигателей карданных валов и карданных муфт, тормозные колодки размещены с внешних сторон сближенных колесных пар, все колесные пары снабжены дисковыми тормозами.

Суммарная поперечная жесткость буксовых поводков, удерживающих каждую среднюю колесную пару при горизонтальных перемещениях, в 2-3 раза превышает поперечную жесткость поводков крайней колесной пары. В каждой головке буксового поводка установлено разгрузочное кольцо, которое по одному из диаметров, например наружному, плотно посажено в отверстие головки поводка, а по другому (внутреннему) диаметру охватывает валик буксового поводка с расчетным зазором, который определен, исходя из условия не превышения величины допустимой упругой деформации резиновых втулок буксового поводка.

Тормозной диск совмещен с ведомым фланцем карданной муфты, установленным на валу ведущей шестерни тягового редуктора.

Выполнение жесткой колесной базы, равной расстоянию между средними колесными парами и определение его величины, исходя из условия обеспечения устойчивого движения тележки при максимальной скорости, а также сближение каждой крайней и прилегающей к ней средней колесной пары до ограничения по взаимному касанию элементов колесно-моторных блоков (например, до ограничения по касанию осей колесных пар с корпусом крайнего двигателя или до ограничения по касанию гребней бандажей сближенных колесных пар) в сочетании с осевыми разбегами и пониженной поперечной жесткостью буксовых поводков крайних колесных пар (по сравнению с жесткостью поводков средних колесных пар) позволяет уменьшить колесную базу, длину и массу тележки, а также подключить к ее направлению в кривых вторую по ходу тележки колесную пару и уменьшить взаимодействие набегающего колеса и рельса, уменьшить разницу между величинами направляющих усилий на первой и второй по ходу колесных парах (чтобы выровнять боковой износ их бандажей и т.д.). Кроме того, при сближении двух колесных пар до ограничения по взаимному касанию элементов колесно-моторных блоков соседние вертикальные нагрузки от колес делают изгиб рельса более пологим и тем самым уменьшают напряжения в рельсе на максимальную величину по сравнению с напряжениями в рельсе под колесом одиночно стоящей колесной пары при такой же нагрузке.

Расположение над осями колесных пар поперечных балок, содержащих узлы крепления кронштейнов тяговых электродвигателей, и вынесение концов этих балок на уровень гребней бандажей, а также расположение тяговых электродвигателей симметрично относительно поперечной плоскости симметрии тележки способствует сближению крайней и прилегающей к ней средней колесных пар и позволяет разместить все тяговые двигатели практически в пределах колесной базы тележки, что уменьшает ее длину и момент инерции, а следовательно, снижает взаимодействие колес и рельсов.

Опорно-рамная подвеска тяговых электродвигателей и связь их с тяговыми редукторами посредством карданных валов, расположенных в полых валах тяговых двигателей, способствует максимальному сближению крайних и прилегающих к ним средних колесных пар, уменьшает неподрессоренные массы тележки и, как следствие, снижает взаимодействие колес и рельсов.

Размещение тормозных колодок с внешних сторон, сближенных колесных пар способствует уменьшению расстояния между этими парами.

Этому же способствует применение дискового тормоза, обеспечивающего надежное торможение тележки совместно с односторонним колодочным тормозом, а совмещение тормозного диска с ведомым фланцем карданной муфты делает установку тормозного диска возможной. Без такого совмещения установка дискового тормоза становится проблематичной из-за дефицита места между колесными центрами в зоне размещения тяговых электродвигателей (при выбранной схеме их расположения).

Поводковое выполнение связей между колесными парами и рамой тележки облегчает подключение к ее направлению в кривых второй по ходу колесной пары, а установка в каждой головке буксового поводка разгрузочного кольца повышает долговечность резинометаллических элементов.

Повышение суммарной поперечной жесткости буксовых поводков, удерживающих каждую среднюю колесную пару при горизонтальных перемещениях, в 2-3 раза по сравнению с поперечной жесткостью поводков, удерживающих крайнюю колесную пару, позволяет повысить устойчивость движения тележки, снизить усилия взаимодействия колес и рельсов, а также уменьшить разницу между величинами направляющих усилий на сближенных колесных парах, что способствует увеличению срока службы бандажей.

Пониженные направляющие усилия набегающей колесной пары при прохождении кривых участков пути, обусловленные наличием у нее осевого разбега, уменьшенной поперечной жесткостью буксовых поводков и подключением к направлению тележки второй по ходу колесной пары, наличие на каждой колесной паре колодочного и дискового тормоза, небольшая масса тележки и низкий центр тяжести ее, уменьшенные статические и динамические нагрузки от колесных пар на рельсы, позволяют использовать такие четырехосные тележки для тепловозов и электровозов самого различного назначения и исполнения, и в первую очередь для локомотивов, предназначенных для эксплуатации на легком верхнем строении пути и скоростных локомотивов.

Уменьшение длины четырехосных тележек с колесами диаметром 1050 мм или менее 1050 мм в соответствии с данным изобретением до размеров, близких к размерам трехосных тележек с диаметром колес по кругу катания 1250 мм, создает условия для взаимозаменяемости этих тележек.

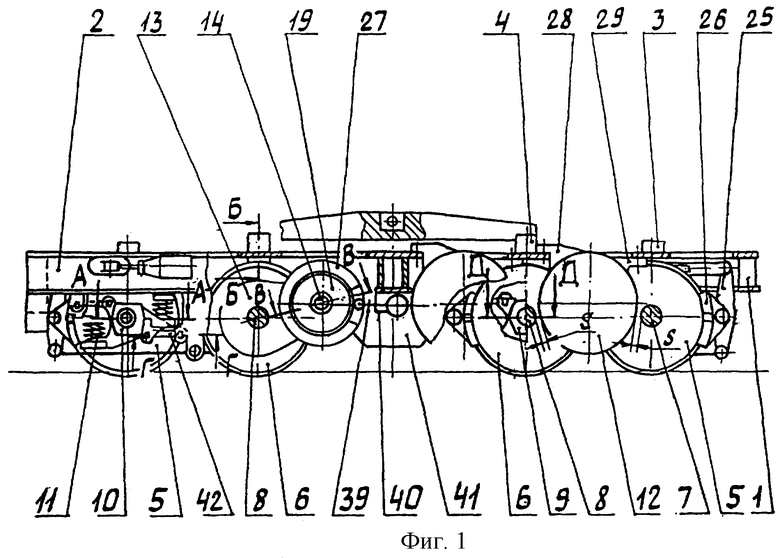

Ниже приведен пример осуществления изобретения со ссылкой на чертежи, где:

Фиг.1 - вид на тележку сбоку;

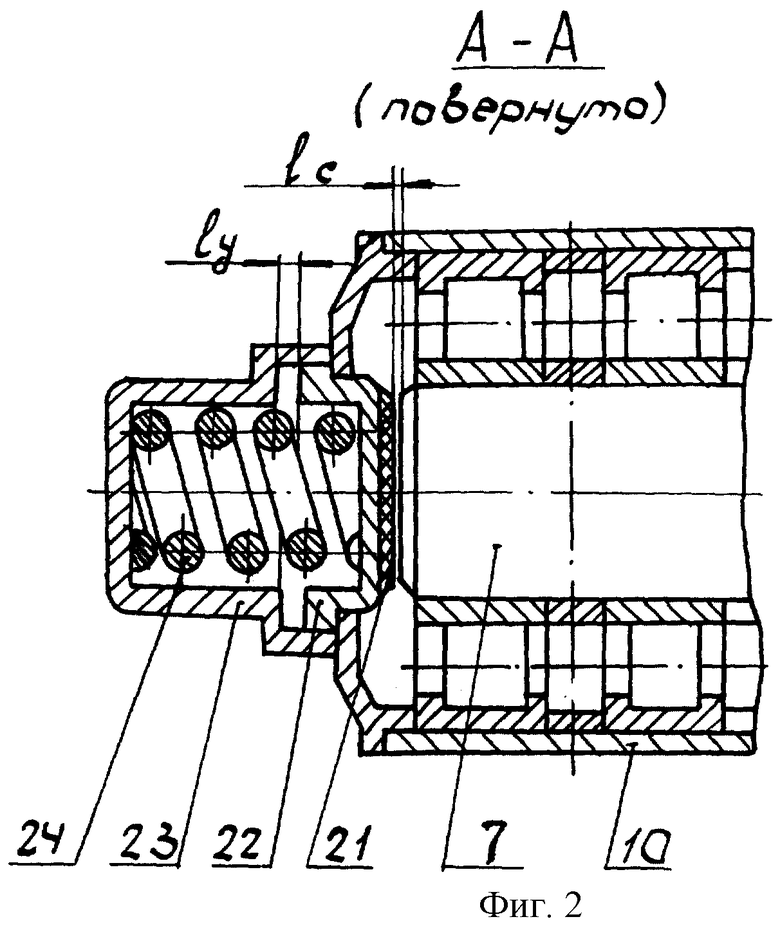

Фиг.2 - сечение А-А на фиг.1;

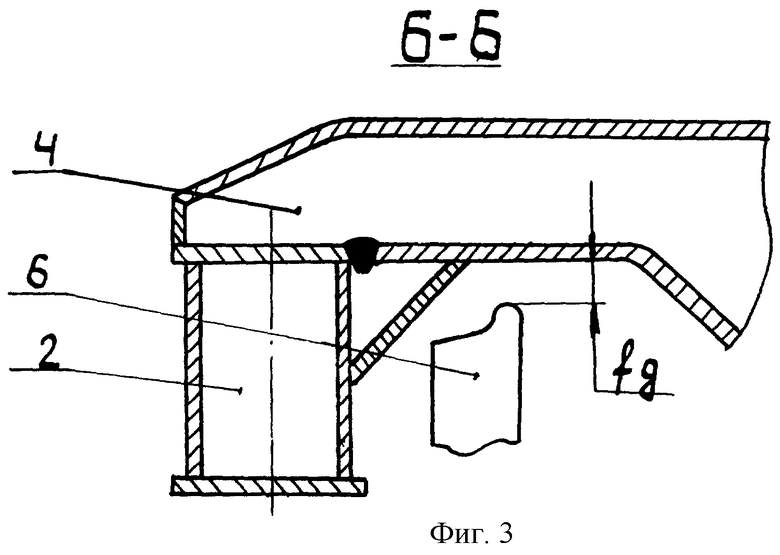

Фиг.3 - сечение Б-Б на фиг.1;

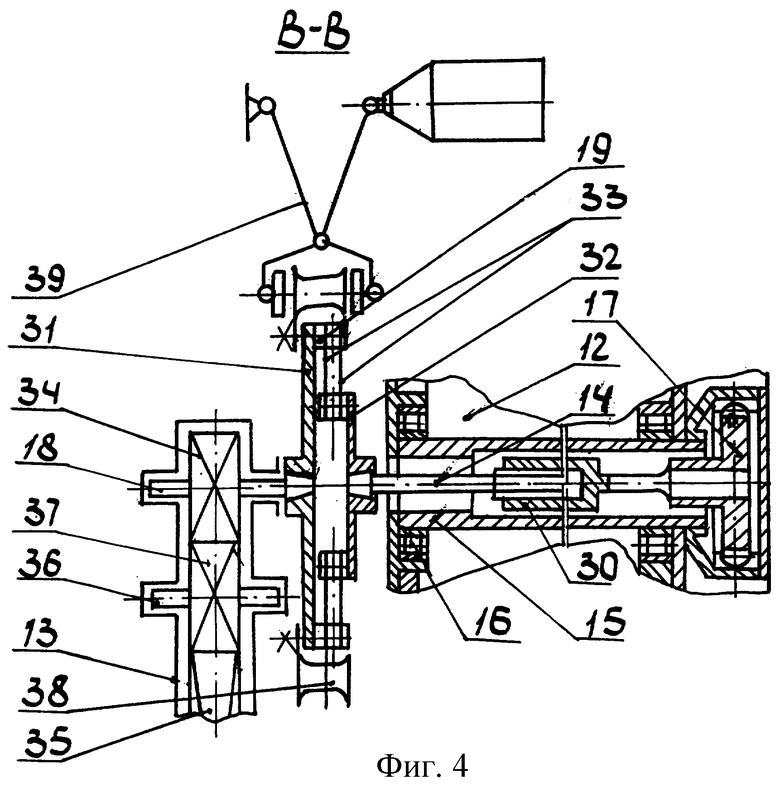

Фиг.4 - сечение В-В на фиг.1;

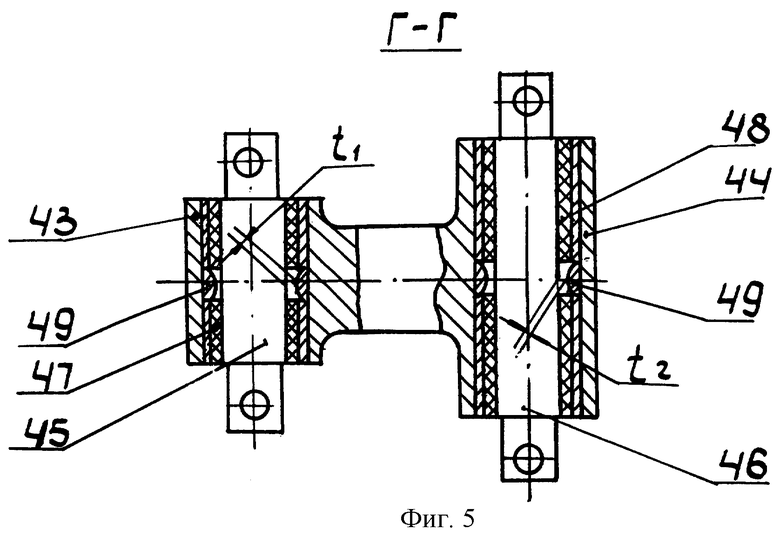

Фиг.5 - сечение Г-Г на фиг.1;

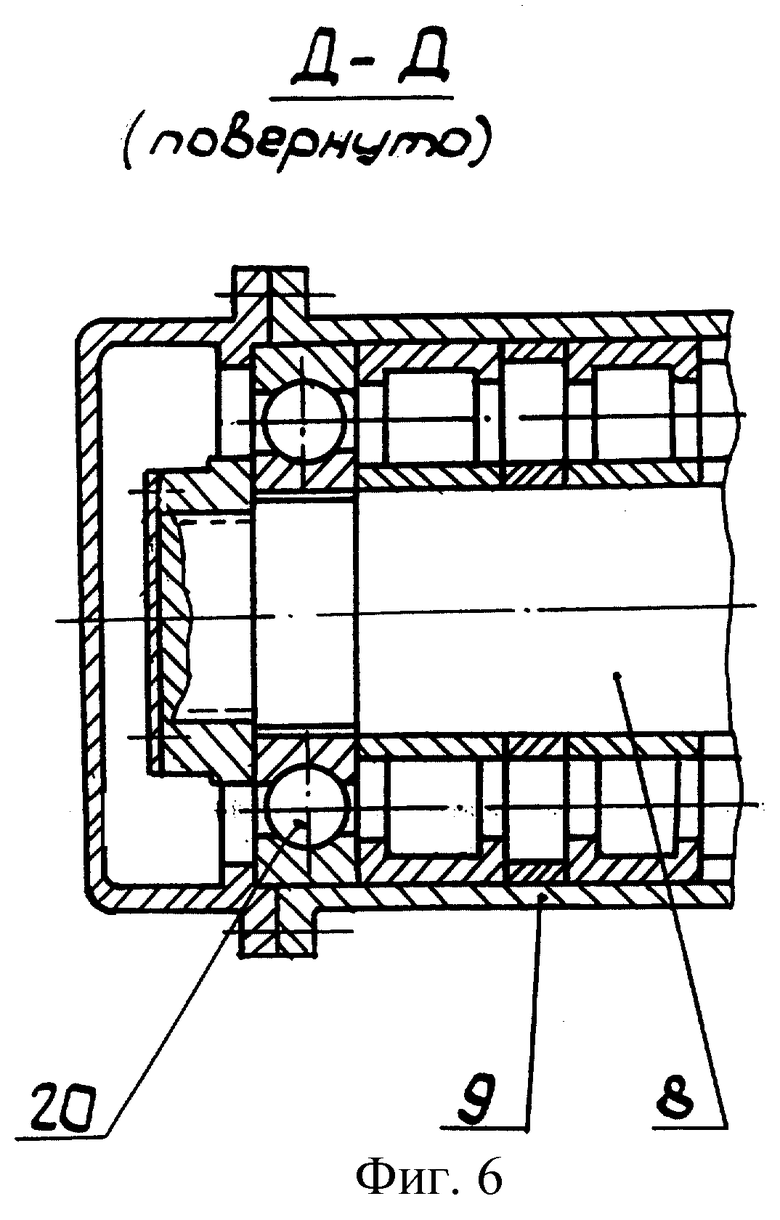

Фиг.6 - сечение Д-Д на фиг.1.

Тележка содержит жесткую раму 1 с боковинами 2 и поперечными балками 3, 4, четыре колесно-моторных блока, включающих две крайние 5 и две средние 6 колесные пары с осями 7, 8 и поводковыми буксами 9, 10, на которые опирается рама 1 посредством рессорного подвешивания 11, а также тяговые электродвигатели 12 с опорно-рамной подвеской и тяговые редукторы 13 с опорно-осевой подвеской, при этом карданные валы 14 приводов редукторов 13 расположены в полых валах 15, установленных на роликоподшипниках 16 в корпусах тяговых электродвигателей 12, и связаны с валами 15 посредством карданных муфт, например зубчатых 17, и с валами 18 тяговых редукторов 13 посредством карданных муфт, например эластичных 19.

Оси 8 средних колесных пар 6 в сопряжении с поводковыми буксами 9 имеют только технологические осевые зазоры, равные, например, величине взаимного осевого перемещения внутренних и наружных колец шарикоподшипников 20 букс 9, воспринимающих осевые усилия при поперечных перемещениях колесных пар 6 относительно продольной оси рамы 1 в любую сторону, что повышает суммарную поперечную жесткость ее буксовых поводков, благодаря чему расстояние между средними колесными парами 6 представляет собой жесткую колесную базу, величина которой выбрана из условия обеспечения устойчивого движения тележки при максимальной скорости.

Крайние колесные пары 5 имеют в сопряжении с буксами 10 свободный осевой разбег на сторону 1с, который по величине равен зазору между торцом оси 7 и антифрикционной накладкой 21 осевых упоров 22 (антифрикционные накладки могут быть заменены упорными шарикоподшипниками), а также упругий осевой разбег 1y - зазор между торцом осевых упоров 22 и буртом стаканов 23. Пружины 24 установлены между дном стаканов 23 и осевыми упорами 22 с предварительным сжатием.

Величина свободного 1с и упругого 1y осевых разбегов, а также жесткость и усилие предварительного сжатия пружины 24 выбраны с учетом поперечных перемещений букс 9,10 на поводках, исходя из условия обеспечения направления тележки в кривых двумя колесными парами, чтобы направляющее усилие воспринималось как первой, так и второй по ходу колесной парой 5, 6.

Каждая крайняя 5 и прилегающая к ней средняя 6 колесные пары сближены между собой до ограничения по взаимному касанию элементов колесно-моторных блоков.

Элементами, ограничивающими взаимное сближение крайней 5 и прилегающей к ней средней 6 колесных пар, могут быть:

- оси 7,8 колесных пар 5,6 и корпус крайнего двигателя 12, между которыми выполнены гарантированные зазоры “S”;

- гребни бандажей колесных пар 5,6, когда, например, диаметр колеса по кругу катания на 20% и более превышает диаметр корпуса тяговых электродвигателей 12 (например, асинхронных).

Тележка содержит также односторонний колодочный тормоз 25 с тормозными колодками 26, размещенными с внешних сторон сближенных колесных пар 5, 6, и также все колесные пары 5, 6 снабжены дисковыми тормозами 27.

Над осями 7,8 колесных пар 5, 6 расположены поперечные балки 3, 4, содержащие узлы крепления кронштейнов 28, 29 тяговых электродвигателей 12.

Концы балок 3, 4 в зоне их соединения с боковинами 2 вынесены на уровень гребней бандажей колесных пар 5, 6 с гарантированным зазором fg, являющимся ограничением по касанию бандажа и балки при максимальном динамическом прогибе рессорного подвешивания.

Для компенсации горизонтальных перемещений крайних колесных пар 5 относительно рамы 1 тележки в кривых малого радиуса, в цепи передачи крутящего момента от тягового электродвигателя 12 к тяговому редуктору 13, помимо зубчатых 17 и эластичных 19 карданных муфт на карданных валах 14 выполнены телескопические шлицевые соединения 30, для предохранения карданных муфт от осевых перегрузок при движении локомотива, например, по заводским путям.

Ведомые фланцы 31 связаны с ведущими фланцами 32 посредством упругих резинокордных диафрагм 33 карданных муфт 19 и установлены на валах 18 ведущих шестерен 34 тяговых редукторов 13.

Расположение карданных валов 14 приводов тяговых редукторов 13 в полых валах 15 двигателей 12 вызывает значительное увеличение наружного диаметра тяговых электродвигателей 12 и увеличивает расстояние между осями ведущих шестерен 34 и ведомых зубчатых колес 35.

Так как перекрыть увеличенное межцентровое расстояние за счет ведомых зубчатых колес 35 и ведущих шестерен 34 не представляется возможным, в тяговых редукторах 13 на валах 36 устанавливаются промежуточные зубчатые колеса 37, которые к тому же позволяют уменьшить размеры основных зубчатых колес тяговых редукторов 13.

Незначительное снижение КПД тяговых редукторов 13 компенсируется повышением КПД тяговых электродвигателей 12 благодаря увеличению их диаметра.

Тормозные диски 38 закреплены на ведомых фланцах 31 и в осевом направлении практически совмещены с карданными муфтами 19.

Рычажные приводы 39 дисковых тормозов 27 закреплены на кронштейнах 40, которые в свою очередь крепятся на раме 1 тележки. При варианте исполнения тележки под “низкий” шкворень шкворневой узел (не показан) крепится к нижней части центральной балки рамы 1, в которой выполнено овальное отверстие для прохода “низкого” шкворня.

На боковинах 2 рамы 1 установлены кронштейны 41 для крепления магнитно-рельсового тормоза (в случае необходимости).

Тяговые и тормозные усилия от букс 9,10 передаются на раму 1 тележки посредством буксовых поводков 42. В головках поводков 43 и 44 размещены валики 45 и 46 с резинометаллическими элементами 47 и 48. Каждый резинометаллический элемент 47, 48 разделен по длине на две части разгрузочным кольцом 49, которое по наружному диаметру плотно посажено в отверстие головок 43, 44, а внутренним охватывает валики 45,46 буксового поводка 42 с расчетным зазором t1 или t2, в зависимости от размеров резинометаллических элементов 47, 48 и вступает в работу только при интенсивном торможении. Эти зазоры определены, исходя из условия непревышения величины допустимой упругой деформации резинометаллических элементов 47, 48.

Тележка работает следующим образом.

При включении тяговых электродвигателей 12 вращение от них передается через карданные валы 14 на тяговые редукторы 13 и далее на колесные пары 5, 6, в результате чего возникает сила тяги, которая от букс 9, 10 передается посредством буксовых поводков 42 на раму 1 тележки и далее на кузов локомотива.

При входе локомотива в кривые участки пути благодаря тому, что крайние колесные пары 5 имеют осевые разбеги, происходит подключение к направлению тележки в кривой второй по ходу колесной пары. Это дает возможность уменьшить направляющие усилия на набегающих осях, повысить допустимую скорость движения локомотива в кривых участках пути, а также уменьшить боковой износ бандажей и головок рельсов и увеличить пробег тележек без переточки колесных пар.

При торможении локомотива дисковые тормоза 27 включаются параллельно с колодками 26 одностороннего колодочного тормоза 25 тележки, что улучшает условия работы обоих тормозов.

Одностороннее нажатие тормозной колодки 26 на колесо вызывает повышение деформаций резинометаллических элементов 47,48 буксовых поводков. При интенсивном торможении, например экстренном, зазоры t1 и t2 в головках 43 и 44 буксовых поводков 42 могут уменьшаться до 0, в результате чего разгрузочные кольца 49 входят в соприкосновение с валиками 45, 46 буксового поводка 42, при этом целостность резинометаллических элементов 47 и 48 не нарушается.

Кроме приведенного выше конструктивного исполнения тележки возможны варианты комбинаций колодочного тормоза, например, с тормозом электродинамическим, магнитно-рельсовым и др., а также различные варианты выполнения элементов связи тележки с кузовом (например, “низкий” шкворень, вторая ступень рессорного подвешивания с малым или большим прогибом) в зависимости от конструкционной скорости, величины силы тяги и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА С РАДИАЛЬНОЙ УСТАНОВКОЙ КРАЙНИХ КОЛЕСНЫХ ПАР | 2002 |

|

RU2220064C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2333857C1 |

| КОЛЕСНО-МОТОРНЫЙ БЛОК | 2006 |

|

RU2323117C1 |

| ВОСЬМИОСНОЕ ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2005 |

|

RU2289527C1 |

| ЧЕТЫРЕХОСНОЕ ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО (ВАРИАНТЫ) | 2006 |

|

RU2320506C1 |

| ВОСЬМИОСНОЕ ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2005 |

|

RU2289525C1 |

| ХОДОВАЯ ЧАСТЬ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2294297C1 |

| УСТРОЙСТВО ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖЕК С КУЗОВОМ ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2276029C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2168431C2 |

| ПРИВОДНАЯ КОЛЕСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА, НАПРИМЕР ТРАМВАЯ С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2005 |

|

RU2294292C1 |

Изобретение относится к рельсовым транспортным средствам, а именно к тележкам ходовой части локомотива с тремя и более ведущими осями. Тележка содержит жесткую раму 1 с боковинами 2 и поперечными балками 3, 4, односторонний колодочный тормоз 25, четыре колесно-моторных блока, включающих крайние 5 и средние 6 колесные пары с поводковыми буксами 9, 10, симметрично расположенные относительно поперечной плоскости симметрии тележки, тяговые электродвигатели 12 с опорно-рамной подвеской и тяговые редукторы 13 с опорно-осевой подвеской. Рама 1 опирается на поводковые буксы 9, 10 посредством рессорного подвешивания 11. Средние колесные пары 6 имеют только технологические осевые зазоры в сопряжении с поводковыми буксами 9 и расположены друг от друга на расстоянии, выбранном из условия обеспечения устойчивого движения тележки при максимальной скорости. Крайние колесные пары 5 имеют осевые разбеги в сопряжении с поводковыми буксами 10. Расстояние между крайними колесными парами 5 и примыкающей к ней средней колесной паре 6 определяется ограничением по взаимному касанию элементов колесно-моторных блоков этих колесных пар. Над осью 7, 8 каждой колесной пары 5, 6 расположены поперечные балки 3, 4, содержащие узлы крепления кронштейнов 28, 29 тяговых электродвигателей 12, а концы поперечных балок 3, 4 вынесены на уровень гребней бандажей колесных пар 5, 6. Тяговые электродвигатели 12 связаны с тяговыми редукторами 13 посредством расположенных в полых валах тяговых электродвигателей карданных валов 14, а также посредством эластичных карданных муфт 19 и зубчатых карданных муфт. Тормозные колодки 26 размещены с внешних сторон крайних колесных пар 5 и средних колесных пар 6. Тележка дополнительно снабжена дисковыми тормозами 27. Технический результат – снижение усилий взаимодействия колес и рельсов при прохождении прямых и кривых участков пути, а также уменьшение длины и массы тележки. 2 з.п. ф-лы, 6 ил.

| Четырехосная тележка железнодорожного подвижного состава | 1979 |

|

SU872350A1 |

| Тепловозы зарубежных стран | |||

| Каталог-справочник | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Всесоюзный научно-исследовательский тепловозный институт, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бирюков И.В | |||

| Механическая часть подвижного состава | |||

| - М.: Транспорт, 1992, с | |||

| Букса для железнодорожного подвижного состава | 1922 |

|

SU329A1 |

| ДИСКОВЫЙ ТОРМОЗ СКОРОСТНОГО ПОДВИЖНОГО СОСТАВА | 1993 |

|

RU2044668C1 |

| US 4485743, 04.12.1984 | |||

| Многоосная тележка локомотива с четным количеством осей | 1985 |

|

SU1353681A1 |

| DE 4244851 C2, 12.09.1996. | |||

Авторы

Даты

2005-01-20—Публикация

2002-02-26—Подача