Настоящая заявка претендует на выгоду от даты подачи временной заявки США с порядковым номером 60/804117, зарегистрированной 7 июня 2006, и порядковым номером 60/828704, зарегистрированной 9 октября 2007, наряду с заявкой США с порядковым номером 11/757499, зарегистрированной 4 июня 2007, все из которых, таким образом, включены в настоящую заявку в качестве ссылочного материала для любых целей.

Область техники

Настоящее изобретение относится в целом к активируемому материалу и к способу применения активируемого материала для уплотнения, экранирования и упрочнения компонентов промышленных изделий, таких как самоходные транспортные средства.

Уровень техники

В течение многих лет объектами внимания в промышленности, в частности в промышленности транспортных средств, были уплотнение, экранирование, экранирование, склеивание и упрочнение компонентов промышленных изделий, таких как самоходные транспортные средства. В свою очередь, в промышленности было разработано большое разнообразие материалов для обеспечения такого рода уплотнения, экранирования и упрочнения. Следуя этому направлению, настоящее изобретение имеет целью предложить улучшенный материал для уплотнения, экранирования, склеивания или упрочнения, способ образования улучшенного материала и способ применения улучшенного материала для упрочнения, уплотнения, склеивания или экранирования.

Краткое описание чертежей

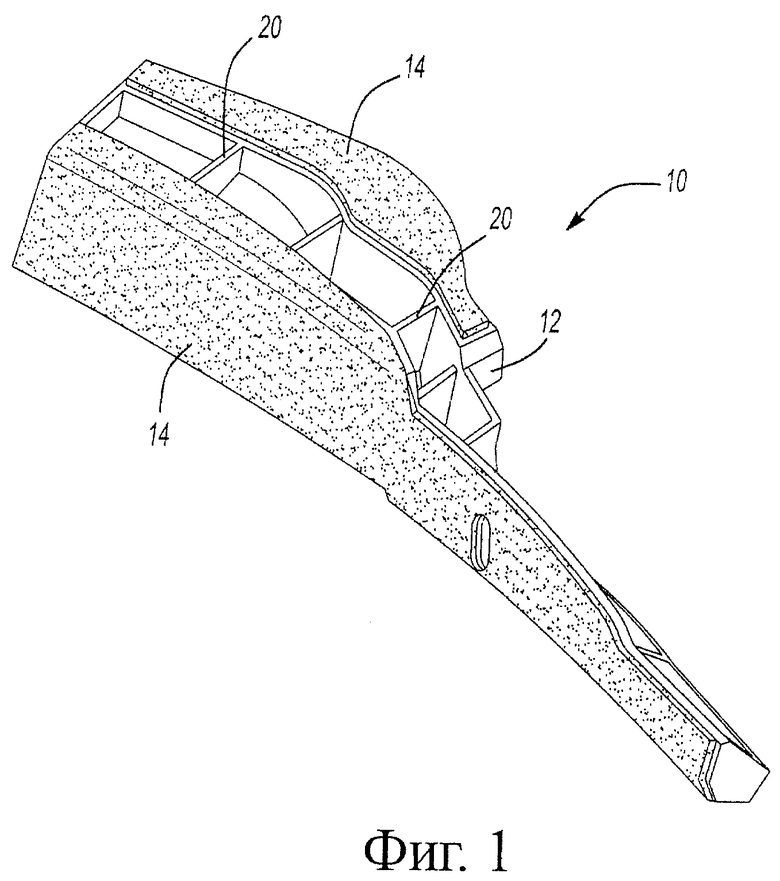

Фиг.1 - вид в перспективе упрочняющего элемента, изготовленного согласно одному из аспектов настоящего изобретения.

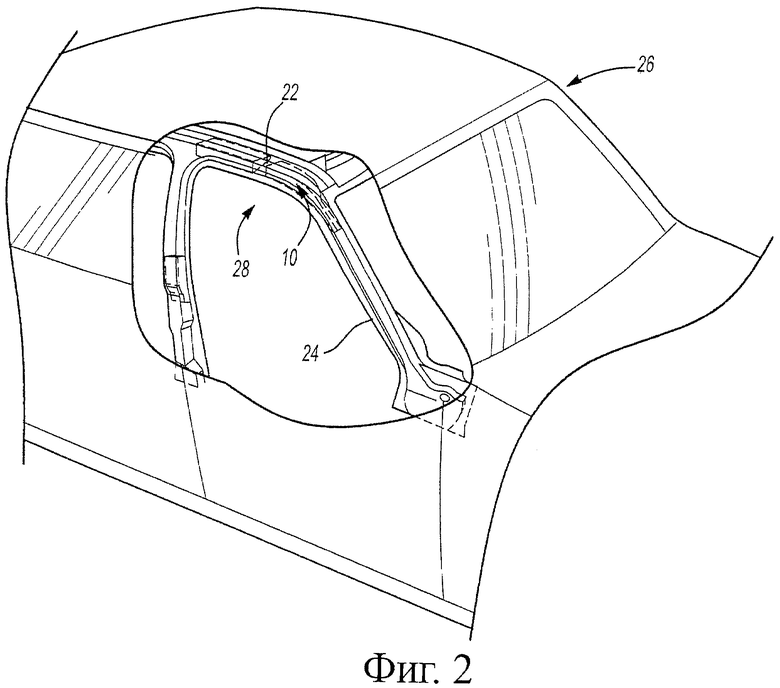

Фиг.2 - вид в перспективе самоходного транспортного средства согласно одному из аспектов настоящего изобретения.

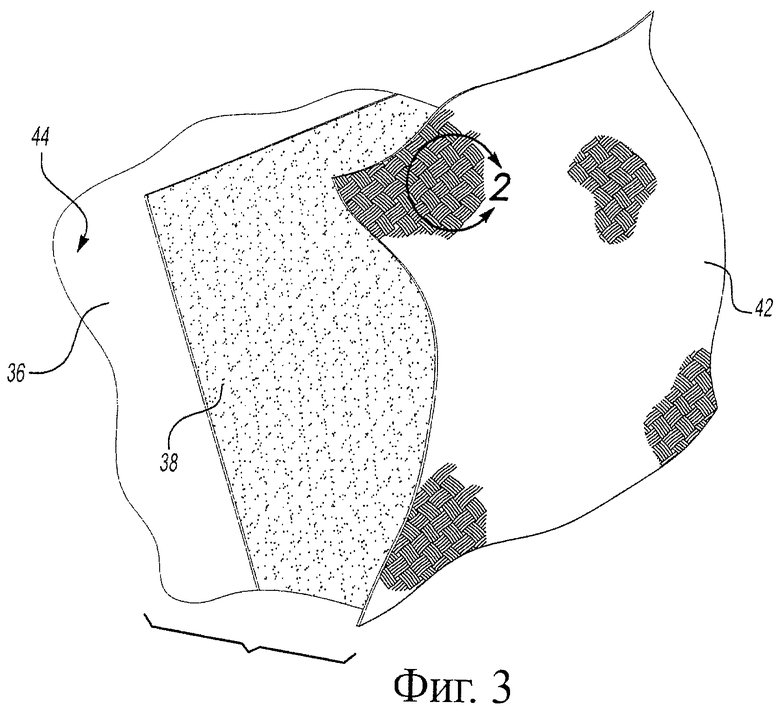

Фиг.3 - вид в перспективе панели, упрочненной согласно одному из аспектов настоящего изобретения.

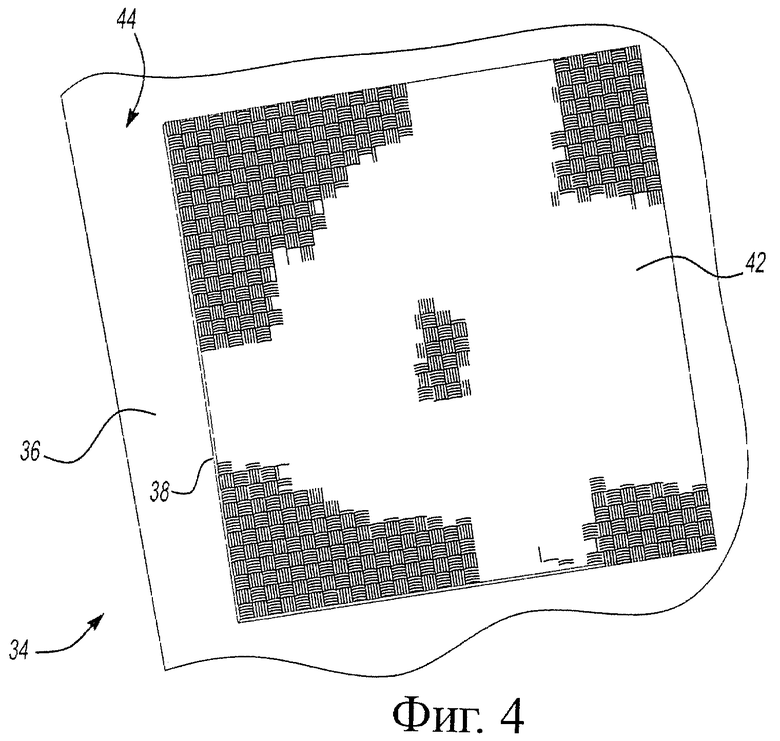

Фиг.4 - вид в перспективе панели, упрочненной согласно одному из аспектов настоящего изобретения.

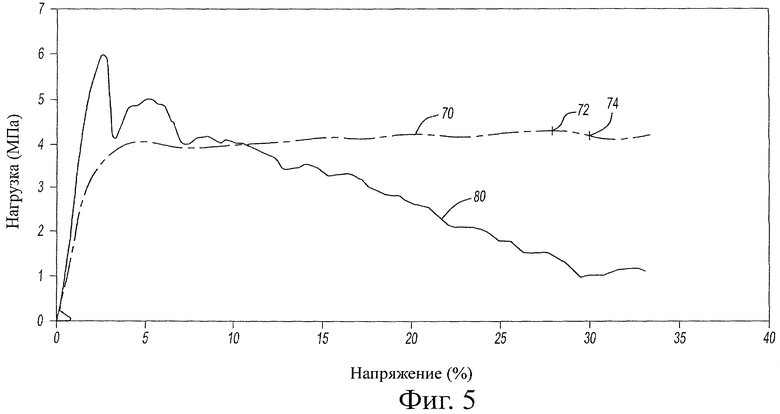

Фиг.5 - график испытания на сжатие типичного активируемого материала настоящего изобретения после его активирования.

Подробное описание

Настоящее изобретение имеет в своей основе предложение улучшенного активируемого материала и содержащих его изделий. Активируемый материал помогает обеспечению свойства структурного упрочнения, склеивания, уплотнения, экранирования и звукоизоляции или их сочетания в полости, или на поверхности какой-либо конструкции, или в отношении одного или более структурных элементов (например, какой-либо панели или структурного элемента кузова) промышленного изделия (например, самоходного транспортного средства). В соответствии с представлениями настоящей заявки, выражение «активируемый материал» включает в себя любой материал, который может быть активирован с целью его плавления, течения, отверждения (например, термоотверждения), расширения, вспенивания или их сочетания в условиях окружающей среды или в каких-либо иных условиях. Например, материал может расширяться, вспениваться, плавиться, отверждаться или претерпевать сочетание этих эффектов и т.п. при воздействии таких условий, как тепло, давление, химическое воздействие, их сочетания или подобные им факторы.

Активируемый материал включает, как правило, полимерную смесь, модификатор ударопрочности и один из или комбинацию вспенивающего агента, отверждающего агента и наполнителя. Активируемый материал преимущественно включает в себя по меньшей мере три из следующих компонентов:

(a) от примерно 2 до примерно 80 вес.% эпоксидной смолы;

(b) от примерно 2 до примерно 70 вес.% аддукта полимера или олигомера (например, эпоксидного) с эластомером;

(c) один или более дополнительных полимеров, которые включают в себя, как правило, один или более этиленовых полимеров или сополимеров;

(d) от примерно 2 до примерно 70 вес.% модификатора ударопрочности;

(e) до примерно 5 вес частей вспенивающего агента;

(f) до примерно 7 вес частей отверждающего агента и

(g) наполнитель.

Концентрация может быть выше или ниже в зависимости от планируемого применения активируемого материала. В одном из предпочтительных аспектов изобретения модификатор ударопрочности включает в себя один или более полимеров типа ядро-оболочка.

Активируемый материал настоящего изобретения может применяться для различных промышленных изделий с целью придания структурной целостности частям или элементам изделий или с целью герметизации изделий. Примеры таких промышленных изделий включают бытовые или технические изделия, мебель, емкости для хранения, здания, конструкции и т.п. В предпочтительных вариантах осуществления активируемый материал применяется для частей самоходного транспортного средства, таких как элементы кузова или рамы (например, лонжерон) самоходного транспортного средства. Один из способов настоящего изобретения предусматривает применение активируемого материала на поверхности какой-либо из указанных выше конструкций в нерасширенном или в частично расширенном состоянии и активирование материала с целью его расширения (например, вспенивания) до объема, превышающего его объем в нерасширенном состоянии (например, по меньшей мере на 5%, по меньшей мере на 50%, по меньшей мере на 200%, по меньшей мере на 2000%, по меньшей мере на 5000% или более). Как правило, предпочтительно также, по крайней мере в случае применения с целью упрочнения, чтобы объемное расширение, т.е. расширенный объем, составляло менее 800%, более типично менее 500% и, еще более типично, менее 400% и возможно менее 300% относительно исходного нерасширенного объема. Предусматривается также, что объем материала может стать меньше после активации в результате отверждения (например, поперечного сшивания) в случае вспененных или невспененных вариантов активируемого материала.

Процентные содержания в заявке выражены в весовых процентах.

Эпоксидная смола

Используемая в заявке эпоксидная смола подразумевает любой из традиционных димерных, олигомерных или полимерных эпоксидных материалов, содержащих по меньшей мере одну эпоксидную функциональную группу. При этом выражение «эпоксидная смола» может быть использовано для обозначения одной эпоксидной смолы или комбинации множества эпоксидных смол. Материалы на полимерной основе могут быть эпокси-содержащими материалами, имеющими одно или более оксирановых колец, способных полимеризоваться с помощью реакции с раскрытием цикла. В предпочтительных вариантах осуществления активируемый материал включает до примерно 80% или более эпоксидной смолы. Более предпочтительно, когда активируемый материал включает от примерно 2 до 70 вес.% эпоксидной смолы, еще более предпочтительно от примерно 4 до 30 вес.% эпоксидной смолы и, еще более предпочтительно, от примерно 7 до 18 вес.% эпоксидной смолы. Само собой разумеется, количества эпоксидной смолы могут быть большими или меньшими в зависимости в зависимости от планируемого применения активируемого материала. Предусматривается, например, что весовые проценты могут быть ниже или выше, когда другие ингредиенты, такие как аддукт, наполнитель, альтернативные полимеры, их комбинации и т.п. используются в больших или меньших весовых количествах.

Эпоксидное соединение может быть алифатическим, циклоалифатическим, ароматическим и т.п. Эпоксид может вводиться в виде твердого вещества (например, в виде шариков, крупных кусков, обломков и т.п.) или жидкости (например, эпоксидной смолы). В соответствии с представлениями настоящей заявки, если не указано иное, смола называется твердой смолой, если она является твердой при температуре 23°С, и жидкой смолой, если она является жидкой при 23°C. Эпоксид может включать в себя сополимер или тройной сополимер этилена, который может содержать α-олефин. Сополимер или тройной сополимер представляет собой полимер, образованный двумя или тремя разными мономерами, т.е. малыми молекулами с высокой химической активностью, которые способны связываться с подобными им молекулами. Эпоксидную смолу добавляют к активируемому материалу преимущественно с целью усиления способности материала к склеиванию, текучести или тому и другому. Одной из типичных эпоксидных смол может быть фенольная смола, которая может быть смолой новолачного или какого-либо другого типа. Другие предпочтительные эпокси-содержащие материалы могут включать в себя полимер эпихлоргидринового эфира бисфенола-А или эпоксидную смолу на основе бисфенола-А, которая может быть модифицирована бутадиеновой или какой-либо другой полимерной добавкой. Кроме того, могут также быть использованы разные смеси нескольких различных эпоксидных смол. Примеры подходящих эпоксидных смол продаются под торговым названием DER® (например, DER 331, DER 661, DER 662) фирмой Dow Chemical Company, Midland, Мичиган.

Аддукт

Хотя и предусматривается, что, согласно настоящему изобретению, могут быть использованы разные аддукты полимеров с эластомерами, одним из предпочтительных аддуктов является эпоксид-эластомерный аддукт. В одном из очень предпочтительных вариантов осуществления изобретения содержащий эластомер аддукт применяется в активируемом материале настоящего изобретения в относительно высокой концентрации. Эпоксид-эластомерный гибрид, или аддукт, может включаться в количестве до примерно 80 вес.% в расчете на адгезивный материал. Более предпочтительно содержание эластомер-содержащего аддукта, равное примерно по меньшей мере 5%, более типично по меньшей мере 7% и, еще более типично, по меньшей мере 10% от веса активируемого материала и может составлять до 60% или выше, но, более предпочтительно, составляет примерно от 10 до 30% от веса активируемого материала. Само собой разумеется, что эластомер-содержащий аддукт может представлять собой комбинацию из двух или более отдельных аддуктов и при этом аддукты могут быть твердыми или жидкими аддуктами при температуре 23°С, либо же могут быть их комбинациями. В одном из предпочтительных вариантов осуществления аддукт почти полностью состоит из (т.е. по меньшей мере на 70, 80, 90% или более) из одного или более аддуктов, которые являются твердыми при температуре 23°С.

Сам по себе аддукт обычно включает в себя эпоксидный или какой-либо другой полимер в весовом отношении к эластомеру от 1:5 до 5:1 и, более предпочтительно, от 1:3 до 3:1. В более типичном случае аддукт включает по меньшей мере примерно 5%, более типично по меньшей мере примерно 12% и, еще более типично, по меньшей мере примерно 18% эластомера и, также типично, включает не более примерно 40% и, еще более типично, не более примерно 35% эластомера, хотя возможны более высокие или более низкие процентные содержания. Эластомерным соединением может быть подходящий для аддукта термореактивный эластомер, хотя это и не обязательно. Типичные эластомеры включают (без ограничения ими) природный каучук, стирол-бутадиеновый каучук, полиизопрен, полиизобутилен, полибутадиеи, изопрен-бутадиеновый сополимер, неопреновый каучук, нитрильный каучук (например, [из] буталнитрила, такого как бутилнитрил с- концевыми карбоксильными группами), бутильный каучук, полисульфидный эластомер, акриловый эластомер, акрилонитрильные эластомеры, силиконовый каучук, полисилоксаны, полиэстерный каучук, конденсационный эластомер с диизоцианатными сшивками, этилен-пропилен-диеновые (EPDM) каучуки, хлорсульфонированный полиэтилен, фторированные углеводороды и т.п. В одном из вариантов осуществления используют вторичную резину покрышек. Пример предпочтительных эпоксид/эластомерных аддуктов продается под торговым названием HYPOX RK 8-4 фирмой CVC Chemical. Примеры дополнительных или альтернативных эпокси/эластомерных или других аддуктов для использования в настоящем изобретении раскрыты в патентной публикации США 2004/0204551, которая включена в настоящую заявку в качестве ссылочного материала для любых целей.

При добавлении к активируемому материалу эластомер-содержащего аддукта последний преимущественно добавляют с целью модифицирования структурных свойств активируемого материала, таких как прочность, ударная вязкость, жесткость, модуль изгиба и т.п. При этом эластомер-содержащий аддукт может недобираться таким образом, чтобы придать активируемому материалу большую совместимость с покрытиями типа краски на водной основе или грунтовочной системы, или каких-либо других традиционных покрытий.

Полимер или сополимер

Активируемый материал должен, как правило, включать в себя один или более дополнительных полимеров или сополимеров, в числе которых может быть множество различных полимеров, таких как термопласты, эластомеры, пластомеры, их комбинации и т.п. Например, полимеры, которые могли бы быть должным образом включены в полимерную смесь, включают в себя (без ограничения ими) галогенированиые полимеры, поликарбонаты, поликетоны, уретаны, полиэстеры, силаны, сульфоны, аллильные соединения, олефины, стиролы, акрилаты, метакрилаты, эпокси-соединения, силиконы, фенольные соединения, каучуки, полифениленоксиды, терефталаты, ацетаты (например. этилен-винилацетатный сополимер, EVA), акрилаты, метакрилаты (например, этилен-металакрилатный сополимер) или их смеси. Другие потенциальные полимерные материалы могут представлять собой или могут включать (без ограничения ими) полиолефин (например, полиэтилен, полипропилен), полистирол, полиакрилат, полиэтиленоксид, полиэтиленимин, полиэстер, полиуретан, полисилоксан, полиэфир, полифосфазин, полиамид, полиимид, полиизобутилен, полиакрилонитрил, подивинилхлорид, полиметилметакрилат, подивинилацетат, поливинилиденхлорид, политетрафторэтилен, полиизопрен, полиакриламид, полиакриловую кислоту, полиметакрилат.

В случае их применения эти полимеры могут содержать небольшую долю или более существенную долю активируемого материала (например, до 85 вес.% или больше). Предпочтительно, чтобы один или более дополнительных полимеров содержали от примерно 0,1 до примерно 50 вес.%, более предпочтительно от примерно 1 до примерно 20 вес.% и, еще более предпочтительно, от примерно 2 до примерно 10 вес.% активируемого материала.

В некоторых вариантах осуществления может оказаться желательным включение в активируемый материал одного или более термопластичных полиэфиров и/или термопластичных эпоксидных смол. В случае их включения один или более термопластичных полиэфиров будут преимущественно содержать от примерно 1 до примерно 90 вес.% активируемого материала, более предпочтительно от примерно 3 до примерно 60 вес.% активируемого материала и, еще более предпочтительно, от примерно 4 до примерно 25 вес.% активируемого материала. Однако, как и в случае с другими материалами, в зависимости от планируемого применения активируемого материала количество используемого термопластичного полиэфира может быть большим или меньшим.

Термопластичные полиэфиры включают в себя, как правило, боковые гидроксильные остатки. Термопластичные полиэфиры могут также включать в свои скелеты ароматические эфирные/аминные повторяющиеся звенья. Термопластичные полиэфиры настоящего изобретения имеют преимущественно индекс расплава от примерно 5 до примерно 100, более предпочтительно от примерно 25 до примерно 75 и, еще более предпочтительно, от примерно 40 до примерно 60 г/10 мин для образцов весом 2,16 кг при температуре примерно 190°С. Само собой разумеется, что в зависимости от планируемого применения индексы расплава термопластичных полиэфиров могут быть более высокими или более низкими. В число предпочтительных термопластичных полиэфиров входят (без ограничения ими) полиэфирамины, полиаминоэфиры, сополимеры моноэтаноламина и диглицидилового эфира, их комбинации и т.н.

Термопластичные полиэфиры образуются преимущественно реакцией амина, имеющего среднюю функциональность 2 или менее (например, бифункционального амина), с глицидиловым эфиром (например, с диглицидиловым эфиром). В соответствии с представлениями настоящей заявки, выражение «бифункциональный амин» относится к амину, имеющему в среднем две реакционноспособные группы (например, активные атомы водорода).

Согласно одному из вариантов осуществления, термопластичный полиэфир образуется реакцией первичного амина, бис(вторичного диамина), циклического диамина, их комбинации и т.п. (например, моноэтанодамина) с диглицидиловым эфиром или реакцией амина с эпокси-функционализированным полиалкиленоксидом с образованием поли(аминоэфира). Согласно другому варианту осуществления, термопластичный полиэфир получают реакцией бифункционального амина с диглицидиловым эфиром или с диэпокси-функционализированным полиалкиленоксидом в условиях, позволяющих протекание реакции аминных остатков с эпокси-фрагментами с образованием полимерного скелета, имеющего аминные связки, эфирные связки и боковые гидроксильные остатки. В некоторых случаях полимер может быть обработан монофункциональным нуклеофилом, который может быть или не быть первичным или вторичным амином.

Наряду с этим предусматривается, что для образования термопластичного полиэфира могут быть использованы амины (например, циклические амины) с одной реакционноспособной группой (например, активным водородом). Преимуществом таких аминов является то, что они способствуют регулированию молекулярного веса образующегося термопластичного эфира.

Примеры предпочтительных термопластичных полиэфиров и методы их образования раскрыты в патентах США №№5275853, 5464924 и 5962093, которые включены в настоящую заявку в качестве ссылочного материала для любых целей. Преимуществом термопластичных полиэфиров является то, что они могут придавать активируемому материалу различные желаемые характеристики, такие как желаемые физические и химические свойства для широкого ряда применений, таких как описаны ниже.

Хотя это и не обязательно, предпочтительно, чтобы полимерная смесевая добавка включала один или более этиленовых полимеров или сополимеров, таких как этален/акрилаты, этилен/ацетаты и т.п. Двумя предпочтительными этиленовыми сополимерами являются этилен/метакрилат и этален/винилацетат.

Может также оказаться желательным включение химически активной полиэтиленовой смолы, модифицированной одной или более реакционноспособными группами, такими как глицидилметакрилат или малеиновый ангидрид. Примеры таких полиэтиленовых смол продаются под торговым названием LOTADER® (например, LOTADER АХ 8900) фирмой Arkema Group.

Модификатор ударопрочности

Как правило, предпочтительно включать в активируемый материал по меньшей мере один модификатор ударопрочности. В соответствии с представлениями настоящей заявки, так же как и в случае других ингредиентов настоящего изобретения, выражение «модификатор ударопрочности» может включать в себя один модификатор ударопрочности или несколько модификаторов ударопрочности. В практике настоящего изобретения могут использоваться различные модификаторы ударопрочности, которые часто могут включать в себя один или более эластомеров. В общем случае предпочтительно, чтобы модификатор ударопрочности составлял по меньшей мере 4%, типично по меньшей мере 7%, еще более типично по меньшей мере 10%, еще более типично по меньшей мере 13% и, наконец, еще более типично, по меньшей мере 16% от веса активируемого материала, и при этом модификатор ударопрочности будет составлять менее 90%, более типично менее 40% и, еще более типично, менее 30% от веса активируемого материала, хотя в отдельных вариантах осуществления могут использоваться большие или меньшие количества.

В одном из вариантов осуществления модификатор ударопрочности включает в себя по меньшей мере один модификатор ударопрочности типа оболочка/сердцевина, и при этом модификатор ударопрочности предпочтительно включает в себя значительную долю модификатора ударопрочности типа оболочка/сердцевина. В одном из предпочтительных вариантов осуществления модификатор ударопрочности состоит из модификатора ударопрочности типа оболочка/сердцевина на по меньшей мере 60%, более типично на по меньшей мере 80% и, еще более типично, на по меньшей мере 97%. В соответствии с представлениями настоящей заявки, выражение «модификатор ударопрочности типа оболочка/сердцевина» обозначает модификатор ударопрочности, в котором существенная доля его (например, более 30, 50, 70% или более) состоит из первого полимерного материала (т.е. первого, или сердцевинного материала), который практически целиком инкапсулирован вторым полимерным материалом (т.е. вторым, или оболочечным материалом). Первый и второй полимерные материалы, в соответствии с представлениями настоящей заявки, могут состоять из одного, двух, трех или более полимеров, которые объединены и/или подвергнуты взаимной реакции (например, последовательно заполимеризованы), или же могут быть частью отдельных или тех же самых систем типа оболочка/сердцевина.

Первый и второй полимерные материалы модификатора ударопрочности типа оболочка/сердцевина могут включать в себя эластомеры, полимеры, термопласты, сополимеры, другие компоненты, их комбинации и т.п. В предпочтительных вариантах осуществления первый полимерный материал модификатора ударопрочности типа оболочка/сердцевина, второй его полимерный материал или оба из них включают или в значительной степени полностью состоят из (например, примерно на 70, 80, 90 вес.% или более) одного или более термопластов. Типичные термопласты включают в себя (без ограничения ими) стирольные соединения, акрилонитрилы, акрилаты, ацетаты, полиамиды, полиэтилены и т.п.

Предпочтительные модификаторы ударопрочности типа оболочка/сердцевина получают эмульсионной полимеризацией с последующей коагуляцией или сушкой распылением. Предпочтительно также, чтобы модификатор ударопрочности был образован из или по крайней мере включал в себя привитой сополимер типа оболочка/сердцевина. Первый, или сердцевинный полимерный материал привитого сополимера имеет температуру стеклования преимущественно значительно более низкую (т.е. на 10, 20, 40°С или более), чем температура стеклования второго, или оболочечного полимерного материала. Кроме того, может оказаться желательным, чтобы температура стеклования первого, или сердцевинного полимерного материала была ниже 23°С, в то время как температура стеклования второго, или оболочечного полимерного материала была выше 23°С, хотя это и не обязательно.

Примерами полезных привитых сополимеров типа оболочка/сердцевина являются те, у которых твердые удерживающие соединения, такие как стирол, акрилонетрил или металметакрилат, привиты к сердцевине, выполненной из мягких или эластомерных удерживающих соединений, таких как бутадиен или буталакрилат. В патенте США №3985703, который включен в настоящую заявку в качестве ссылочного материала, описываются полезные полимеры типа оболочка/сердцевина, сердцевины которых выполнены из бутилакрилата, но могут и иметь в основе изобутил-, 2-этилгексил- и другие алкилакрилаты или их смеси. Сердцевинный полимер может также включать в себя другие способные сополимеризоваться удерживающие соединения, такие как стирол, винилацетат, метилметакрилат, бутадиен, изопрен и т.п. Материал сердцевинного полимера может также включать поперечно-сшивающий мономер, имеющий две или более несопряженные двойные связи с приблизительно одинаковой реакционной способностью, такой как этиленгликоль-диакрилат, бутиленгликоль-диметакрилат и т.п. Материал сердцевинного полимера может также включать соединяющий привой мономер, имеющий две или более несопряженных двойных связей с неодинаковой реакционной способностью, такой, например, как диаллилмалеат и аллилметакрилат.

Оболочечная часть может быть заполимеризована с помощью метилметакрилата и, возможно, других алкилметакрилатов, таких как этил- и буталметакрилат, или их смесей. До 40 вес.% или более мономеров оболочки могут быть стиролом, винилацетатом, винилхлоридом и т.п. Дополнительные привитые сополимеры типа оболочка/сердцевина, которые могут быть использованы в вариантах осуществления настоящего изобретения, описаны в патентах США №№3984497, 4096202, 4034013, 3944631, 4306040, 4495324, 4304709 и 4536436, которые полностью включены в настоящую заявку в качестве ссылочного материала. В число примеров сополимеров типа оболочка/сердцевина входят (но без ограничения ими) метакрилат-бутадиен-стирольные (MBS) полимеры, которые получают полимеризацией метилметакрилата в присутствии полибутадиенового или полибутадиенового сополимерного каучука. Привитая MBS-сополимерная смола имеет, как правило, сердцевину из стирол-бутадиенового каучука и оболочку из акрилового полимера или сополимера. В число примеров других пригодных для использования привитых сополимерных смол типа оболочка/сердцевина входят акрилонитрил-бутадиен-стирольиый (ABS) сополимер, метакрилат-акридонитрил-бутадиен-стирольный (MABS) сополимер, акрилат-стирол-акрилонитриловый (ASA) сополимер, все акриловые полимеры, стирод-акрилонитрил, привитой на эластомерные скелеты сополимера этилен-пропилен-диеновый мономер (SA EPDM), сополимер метакрил-акрилового каучука со стиролом (MAS) и т.п. и их смеси.

В число примеров пригодных для использования модификаторов ударопрочности входят (но без ограничения ими) продукты, продаваемые под торговым названием PARALOID фирмой Rohm & Haas Co. Один из особо предпочтительных примеров модификаторов ударопрочности марки PARALOID представляет собой модификатор с полиметалметакрилатной оболочкой и сердцевиной из MBS, продаваемый под названием EXL-2691A.

Вспенивающий агент

Для получения инертных газов, которые образуют при желании открытую и/или закрытую ячеистую структуру внутри активируемого материала, к последнему добавляют один или более вспенивающих агентов. В этом случае имеется возможность понизить плотность изготовляемых из материала изделий. Кроме того, расширение материала может способствовать улучшению уплотняющей способности, затуханию звуковых колебаний или и того, и другого.

Вспенивающий агент может включать в себя одну или более азотсодержащих групп, таких как амиды, амины и т.п. В число примеров подходящих вспенивающих агентов входят азодикарбонамид, динитрозопентаметилентетрамин, азодикарбонамид, динитрозопентаметилентетрамин, 4,4i-окси-бис(бензолсульфонилгидразид), тригидразинотриазин и N,Ni-диметил-N,Ni-динитрозотерефталамид.

В активируемый материал может быть также введен ускоритель вспенивающих агентов. Для повышения скорости, с которой вспенивающие агенты образуют инертные газы, могут использоваться различные ускорители. Одним из предпочтительных ускорителей вспенивающих агентов является какая-либо соль металла или какой-либо оксид, например оксид металла, в частности оксид цинка. Другие предпочтительные ускорители включают в себя модифицированные и немодифицированные триазолы или имидазолы.

Количества вспенивающих агентов и ускорителей вспенивающих агентов в активируемом материале могут варьироваться в широких пределах в зависимости от желаемого типа ячеистой структуры, желаемой степени расширения активируемого материала, желаемой скорости расширения и т.п. Типичные пределы количеств вспенивающих агентов и ускорителей вспенивающих агентов в активируемом материале составляют от примерно 0,001 до примерно 5 вес.% и преимущественно составляют в активируемом материале доли весовых процентов.

В одном из вариантов осуществления настоящего изобретения предусмотрен отказ от использования вспенивающего агента. Однако предпочтительно, чтобы материал, вспенивающий агент или оба из них в настоящем изобретении были термически активированы. В альтернативном случае для выполнения активирования могут использоваться другие средства, такие как влага, облучение или что-либо иное.

Отверждающий агент

К активируемому материалу могут быть добавлены один или более отверждающих агентов и/или ускорителей отверждающих агентов. Количества отверждающих агентов и ускорителей отверждающих агентов, так же как и вспенивающих агентов, могут варьироваться в широких пределах в активируемом материале в зависимости от желаемого типа ячеистой структуры, желаемой степени расширения активируемого материала, желаемой скорости расширения и т.п. Типичные пределы количеств отверждающих агентов и ускорителей отверждающих агентов составляют от примерно 0,001 до примерно 7 вес.%.

Отверждающие агенты способствуют отверждению активируемого материала преимущественно путем поперечного сшивания полимеров, эпоксидных смол или и тех, и других. Предпочтительно, чтобы отверждающие агенты способствовали термическому твердению активируемого материала. Пригодными для использования классами отверждающих агентов являются материалы, выбираемые из алифатических или ароматических аминов или соответствующих им аддуктов, амидоаминов, полиамидов, циклоалифатических аминов, ангидридов, поликарбоксильных полиэстеров, изоцианатов, смол на основе фенолов (например, фенольных или крезольных новолачных смол, сополимеров, таких как сополимеры фенол/терпен/поливинилфенол или бис-фенол А/формальдегид, бис(гидроксифенилалканов) и т.п.) или их смесей. Ускоритель отверждающих агентов (например, модифицированная и немодифицированная мочевина, такие как метилендифенил-бис-мочевина, имидазол или их комбинация) также может быть использован для приготовления активируемого материала.

Наполнитель

Активируемый материал может также включать в себя один или более наполнителей, в том числе (но без ограничения ими) зернистые материалы (например, порошок), бусины, микросферы и т.п. Наполнитель преимущественно включает материал, который обычно инертен в отношении других присутствующих в активируемом материале компонентов. Хотя наполнители обычно могут присутствовать в активируемом материале с целью заполнения пространства при относительно низком весе, предусматривается, что наполнители могут также придавать активируемому материалу такие свойства, как прочность и ударная вязкость.

Примеры наполнителей включают кремнезем, диатомовую землю, стекло, глину (включая, например, наноглину), тальк, пигменты, красящие вещества, стеклянные бусины или пузырьки, стеклянные, углеродные или керамические волокна, нейлоновые или полиамидные волокна (например, Кевлар), антиоксиданты и т.п. Такие наполнители, в особенности глины, могут способствовать тому, чтобы активируемый материал сам разглаживался в процессе его течения. В число глин, которые могут быть использованы в качестве наполнителя, могут входить глины из групп каолинита, илита, хлоритема, смецитата или сепиолита, которые могут быть прокалены. Примеры подходящих наполнителей включают (без ограничения ими) тальк, вермикулит, пирофиллит, сауконит, сапонит, нонтронит, монтмориллонит и их смеси. Глины могут также включать небольшие количества других ингредиентов, таких как карбонаты, полевые шпаты, слюды и кварц. Наполнители могут также включать производные хлорида аммония, такие как хлорид диметиламмония и хлорид диметилбензиламмония. Может быть также использован диоксид титана.

В одном из предпочтительных вариантов осуществления в качестве наполнителей могут быть использованы один или более наполнителей минерального или каменного типа, такие как карбонат кальция, карбонат натрия и т.п. В другом предпочтительном варианте осуществления в качестве наполнителей могут быть использованы силикатные минералы типа слюды.

В случае их применения наполнители в активируемом материале могут составлять от 10% или менее до 90% или более от веса активируемого материала, но более типично от примерно 30% до 55% от веса активируемого материала. Согласно некоторым вариантам осуществления, активируемый материал может включать в себя от примерно 0 до примерно 3 вес.% и, более предпочтительно, несколько менее 1 вес.% глин или подобных им наполнителей. Порошковый наполнитель минерального типа (со средним диаметром частиц, например, от примерно 0,01 до примерно 50 и, более предпочтительно, от примерно 1 до 25 µм) может составлять от примерно 5 до 70 вес.% и, более предпочтительно, от примерно 10 до 50 вес.%.

Другие компоненты и добавки

Предусматривается, что к активируемому материалу могут быть добавлены почти все дополнительные химические реагенты, материалы и проч., если они подходят для активируемого материала и являются подходящими для выбранного применения активируемого материала.

Одной из предпочтительных полимерных добавок является какой-либо оксид, в частности полиэтиленоксид, который действует как высокомолекулярный коагулянт с относительно высоким молекулярным весом и может способствовать улавливанию газа и уменьшению усадки материала. Такой коагулянт должен, как правило, иметь молекулярный вес не менее примерно 800000, более типично по меньшей мере примерно 2000000 и, еще более типично, по меньшей мере примерно 4000000 (например, примерно 5000000). Один из примеров таких добавок продается под торговым названием POLYOX WSR фирмой Dow Chemical Company. В случае его использования оксид, как правило, составляет по меньшей мере примерно 0,1% от веса активируемого материала, но при этом, как правило, менее примерно 3% от веса активируемого материала, хотя, если не указано другое, его содержание может быть больше или меньше.

При желании в активируемый материал могут быть также включены другие добавки, агенты или модификаторы качества, включая (но без ограничения ими) УФ-протектор, огнезащитный агент, модификатор ударопрочности, термостабилизатор, красящее вещество, технологическую добавку, смазочный агент, упрочняющий материал (например, колотое или сплошное стекло, керамическое, арамидное или углеродное волокно, зернистые материалы и т.п.).

При определении подходящих компонентов для активируемого материала может оказаться важным образовывать материал таким образом, чтобы он активировался (например, тек, вспенивался или менял состояния каким-либо иным образом) только в определенное время и при определенных температурах. Например, в некоторых применениях нежелательно, чтобы материал был реакционноспособен при комнатной температуре или же при температуре окружающей среды в производственных условиях. Для активируемого материала более характерно, когда он активируется и может течь при более высоких температурах его переработки. Например, подходящими могут быть такие температуры, которые имеют место в автосборочном цеху, в особенности когда активируемый материал перерабатывается вместе с другими компонентами при повышенных температурах или при более высоких уровнях энергии, например на стадиях подготовки к окрашиванию. Температуры при многих операциях нанесения покрытия (например, в красильной камере и/или камере для термофиксации гальванического покрытия) достигают, например, до примерно 250°С или выше.

Образование и применение активируемого материала

Образование активируемого материала может быть осуществлено в соответствии с разнообразными новыми и известными способами. Активируемый материал образуется преимущественно в виде материала с существенно однородным составом. Однако предусмотрено, что с целью повышения или понижения концентрации определенных компонентов в определенных местах активируемого материала могут использоваться различные смесительные методы.

Согласно одному из вариантов осуществления, активируемый материал образуется путем использования компонентов материала в твердой форме, например в виде таблеток, крупных кусков и т.п., в жидкой форме или в виде их комбинации. Компоненты соединяют, как правило, в одной или более емкостях типа больших бункеров либо в каких-либо других емкостях. Емкости могут использоваться для взаимного смешивания компонентов преимущественно с применением вращения емкости или приведения ее в движение каким-либо иным способом. При этом для размягчения или ожижения компонентов может быть применено тепло, давление или их сочетание, благодаря чему компоненты могут взаимно смешиваться до однородного состава с помощью перемешивания или каким-либо иным способом.

Согласно другому варианту осуществления, активируемый материал может быть получен путем нагревания одного или более компонентов, что обычно облегчает размягчение или ожижение материалов на основе полимеров, благодаря чему эти компоненты переводятся в подходящее для смешения состояние. Вслед за этим с размягченными компонентами могут быть смешаны и остальные компоненты.

В зависимости от используемых компонентов может оказаться существенным обеспечить то, чтобы температура компонентов оставалась ниже определенных температур активации, которые могли бы вызвать активацию активируемого материала (например, образование газов, течение, отверждение либо активацию каким-либо иным способом), либо и то и другое. В частности, когда активируемый материал содержит вспенивающий агент, как правило, желательно поддерживать температуру активируемого материала ниже температуры, которая активирует вспенивающий агент в процессе образования активируемого материала или перед нанесением активируемого материала на какую-либо поверхность. В тех случаях, когда желательно выдерживать активируемый материал при более низких температурах, для взаимного смешивания компонентов активируемого материала может оказаться желательным поддерживать компоненты в полутвердом или вязкоупругом состоянии с помощью давления или сочетания давления и тепла. Для воздействия на материалы теплом, давлением или и тем и другим разработаны различные машины.

После образования активируемого материала последний, как правило, наносят на какую-либо поверхность или подложку и активируют. В тех случаях, когда активируемый материал включает в себя вспенивающий агент, активация материала может включать в себя по крайней мере отчасти вспенивание или барботирование. Такое вспенивание или барботирование в активируемом материале может способствовать увлажнению подложки и образованию тесной связи с подложкой. Следует, однако, признать, что, альтернативным образом, активируемый материал может быть активирован для его течения без вспенивания или барботирования и при этом он все же сможет в значительной степени смачивать подложку с образованием тесной связи. Образование тесной связи, как правило, но не обязательно, происходит при отверждении активируемого материала.

Следует иметь в виду, что в зависимости от предполагаемого применения активируемый материал может наноситься и активироваться разными способами и в пределах разных интервалов времени. Таким образом, типичные применения активируемого материала обсуждаются ниже с целью иллюстрации предпочтительных методологий нанесения и активирования активируемого материала. В частности, активируемый материал может быть применен (в числе прочих применений) для упрочнения, уплотнения, склеивания, ослабления акустических колебаний и т.п.

Упрочнение

Активируемый материал может быть использован для упрочнения структурных элементов промышленного изделия. При его использовании для упрочнения активируемый материал может применяться как таковой, может применяться совместно с другими материалами (например, с основой), может наноситься на несущие элементы и т.п.

Согласно одному из вариантов осуществления, активируемый материал настоящего изобретения наносится на какой-либо несущий элемент с образованием упрочняющего элемента, и упрочняющий элемент вводится в полость, образуемую структурным элементом самоходного транспортного средства. Структурным элементом самоходного транспортного средства может быть почти любой элемент транспортного средства, включая (но без ограничения ими) деталь каркаса, кузовную деталь, опорные конструкции, защитные панели, крыши в сборке, бамперы, их комбинации и т.п.

Несущий элемент может выбираться из множества традиционных и новых конфигураций. Активируемый материал настоящего изобретения может, таким образом, наноситься на какой-либо несущий элемент, такой как сформованный, экструдированный или штампованный элемент (например, металлический пластиковый, вспененный или невспененный, типичные материалы которых включают алюминий, магний, титан, сталь, формовочный состав (например, листовой или объемный формовочный состав), полиамид (например, нейлон 6 или нейлон 6,6), полисульфон, термопластичный имид, полиэфир-имид, полиэфир-сульфон или их смеси.

Примеры несущих элементов, упрочняющие конструкцию применения и т.п., которые могут быть использованы в настоящем изобретении, раскрыты в патентах США №№6474723, 6467834, 6419305, 6358584, 6313452, 6296298, 6263635, все из которых, таким образом, включены в настоящую заявку в качестве ссылочного материала. Другие примеры раскрыты в патентных заявках США с порядковыми номерами 10/236315, 10/098952, 10/337446, 09/939152, 09/459756, 60/409625, 60/333273, 60/317201, все из которых также включены в настоящую заявку в качестве ссылочного материала для любых целей.

На фиг.1 в целях иллюстрации показан упрочняющий элемент 10, состоящий из несущего элемента 12, имеющих массы 14 помещенного в них активируемого материала. Как показано, несущий элемент 12 является скелетным и включает в себя множество ребер 20. При этом активируемый материал помещают на несущий элемент 12 слоями существенно однородной толщины. Однако предполагается, что несущий элемент 12 и активируемый материал могут быть подготовлены в любой подходящей форме или конфигурации в зависимости от их предполагаемого применения.

Типичный упрочняющий элемент 10, как это показано на фиг.2, введен в полость 22, ограниченную опорной конструкцией 24 самоходного транспортного средства 26. После ввода в полость 22 массу 14 активируемого материала преимущественно активируют с целью ее прилипания к стенкам опорной конструкции 24, которая ограничивает полость 22. Например, масса 14 может быть подвергнута действию высокой температуры во время проведения операции нанесения гальванического покрытия или окрашивания, что приведет к тому, что масса 14 активируемого материала станет текучей и расширится, вступив в контакт со стенками опорной конструкции 24 и образовав, таким образом, упрочненную конструкционную систему 28 для транспортного средства 26.

На фиг.3 и 4 также в целях иллюстрации показана упрочненная панель 34, состоящая из панели 36, слоя 38 активируемого материала и подкладочного материала 42. Панель 36 может быть получена с помощью любого подходящего компонента самоходного транспортного средства. Согласно предпочтительному варианту осуществления, панель 36 представляет собой внутреннюю или наружную панель кузова (например, дверную панель, крышную панель, защитную панель и т.п.) транспортного средства.

Подкладочный материал 42 может быть выбран из разнообразных материалов. Например (что не накладывает ограничений), подкладочный материал может быть выполнен из металлической фольги, металлических листов и т.п. В альтернативных примерах подкладочный материал может быть выполнен из полимерных (например, термопластичных) пленок, листов иди сетки. В других альтернативных вариантах осуществления, подкладочный материал может быть выполнен из целлюлозного волокнистого материала, такого как пропитанная или непропитанная бумага, древесина и т.п.

Упрочненная панель 34 выполнена путем нанесения слоя 38 активируемого материала на поверхность 44 панели 36 самоходного транспортного средства и нанесения подкладочного материала 42 на слой 38 активируемого материала. Следует иметь в виду, что слой 38 активируемого материала может быть нанесен на панель 36 самоходного транспортного средства до, после или одновременно с нанесением подкладочного материала 42 на слой 38.

После его нанесения слой 38 активируемого материала преимущественно активируют с целью его прилипания и связывания с панелью 36 и подкладочным материалом 42. Например, слой 42 может быть подвергнут действию повышенной температуры во время проведения операции нанесения гальванического покрытия или окрашивания, что приведет к тому, что слой 42 активируемого материала станет текучим и расширится, вступив в контакт и увлажнив панель 36 и подкладочный материал 42, в результате чего образуется упрочненная панель 34.

В приведенной ниже таблице 1 показан типичный активируемый материал, который, в частности, подходит для применения с целью упрочнения.

Хотя в таблице 1 показан один конкретный состав, предполагается, что весовые содержания разных компонентов могут варьироваться на ±20%, ±50% или больше. При этом компоненты могут как удаляться, так и добавляться или же заменяться. Например, может оказаться желательным устранить один или более ингредиентов: замещенную мочевину, наноглину, цианогуанидин, пигмент или другие ингредиенты. Кроме того, может быть замещен один на другой вспенивающий агент, так же как и метакридаты, эпоксидные соединения, наполнители, волокна и т.п.

Монтажный клей

Согласно другому варианту осуществления, предусматривается, что активируемый материал согласно настоящему изобретению может быть использован в качестве монтажного склеивающего материала. В таком варианте осуществления материал, как правило, активируют и отверждают (например, при температурах, пригодных как для операции нанесения гальванического покрытия, так и для операции окрашивания автомобилей) с целью приклеивания к первому и второму элементам. Контакт с поверхностями соединения первого и второго элементов может осуществляться до или во время активации и отверждения материала. Примеры применения в качестве монтажных клеев раскрыты в патентных заявках США с порядковыми номерами 10/234902, 10/386287 и 60/451811, все из которых включены в настоящую заявку в качестве ссылочного материала для любых целей.

Нелипкая поверхность

В другом варианте осуществления настоящего изобретения внешнюю поверхность материала настоящего изобретения обрабатывают таким образом, чтобы к ней можно было бы прикасаться без нежелательного переноса материала или прилипания. Таким образом, имеется возможность того, чтобы на синтетическом материале был выполнен слой (от менее примерно 10 µм до примерно 2 см (например, порядка менее примерно 1 мм)), который бы, в основном, не обладал липкостью, с целью более легкого обращения с ним. Этот слой может иметь форму пластиковой пленки, перенесенной на контртело, покрытия на водной основе, порошкового покрытия и т.д. Таким образом, настоящее изобретение предлагает липкий монтажный клеящий материал, имеющий слой, обеспечивающий поверхность для манипулирования, которая в основном не проявляет липкости при прикосновении. Предусматривается также, что монтажный клеящий материал, слой или и то, и другое могут быть выполнены из активируемого материала настоящего изобретения.

Активируемый материал настоящего изобретения проявил в своих применениях преимущественным образом ценные свойства. Кроме того, активируемые материалы согласно настоящему изобретению могут обладать относительно высокими прочностными характеристиками при высокой степени пластичности. Активируемый материал, в частности, в случае некоторых комбинаций и количеств ингредиентов (например, комбинации определенных количеств аддукта, количеств модификатора ударопрочности или и того, и другого), как это раскрыто в настоящей заявке, может обладать различными желаемыми свойствами. Эти свойства четко проявляются при использовании традиционного метода тестирования на сдвиг для двух приклеенных кромок. Этот метод описан в ASTM D3528-96, конфигурация типа А с использованием следующих параметров теста: испытуемые склеиваемые материалы - предварительно очищенный ацетоном металл EG-60 толщиной 1,53 мм с размером 25,4 мм × 101,6 мм; линия каждого клеевого соединения 3 мм; размер испытуемого перекрывания 25,4 мм × 12,7 мм; скорость тестирования 12,7 мм/мин. Такой метод тестирования может быть использован для установления желаемых свойств, таких как следующие: степень напряжения для разрыва, деленная на напряжение в пике нагрузки, что упоминается в заявке как степень пластичности; энергия для разрыва, которую рассчитывают как площадь под кривой зависимости напряжения от нагрузки с использованием напряжения при разрыве в качестве конечного значения при расчете площади.

Один из примеров: некоторые активируемые материалы, выполненные согласно настоящему изобретению, обладали после активации степенью пластичности бóльшей примерно 2,0, более типично бóльшей примерно 2,5 и даже, возможно, бóльшей примерно 2,8. Еще один пример: некоторые активируемые материалы, выполненные согласно настоящему изобретению, обладали после активации значением энергии для разрыва, бóльшей примерно 550 Нмм, более типично бóльшей примерно 700 Нмм и, возможно, бóльшей примерно 750 Нмм при определении согласно указанному выше методу тестирования.

Еще один пример: некоторые активируемые материалы, выполненные согласно настоящему изобретению, обладали после активации модулем растяжения большим примерно 15 МПа, более типично бóльшим примерно 200 МПа и даже, возможно, бóльшим примерно 350 МПа, определенными согласно методу тестирования ASTM D638 тип IV. Кроме того, активируемый материал, в частности, получаемый в виде твердого вещества, как правило, менее склонен к разрыву (например, скалыванию и т.п.). Активируемые материалы, полученные согласно настоящему изобретению, обладали также желаемыми постактивационными характеристиками сжатия. В частности, активируемые материалы настоящего изобретения вспенивали с образованием образцов, которые были после этого протестированы согласно методу на основе ASTM C39. Хотя этот метод и описан в заявке, следует иметь в виду, что соответствовать этому методу будут и любые не заданные здесь параметры. Образцы получали вспениванием активируемого материала в цилиндрах или в цилиндрических чашках с последующим удалением избытка пены, выступающего из цилиндров или чашек (например, срезанием пены, которая выступает из цилиндров или чашек). Образцы обычно вспенивают до объема, который составляет менее 1000%, более типично менее 750% и еще более типично, менее 500% относительно исходного объема активируемого материала перед вспениванием. Это делается с целью образования цилиндрических образцов, имеющих высоту 60 мм и диаметр 30 мм. Цилиндрические образцы после этого испытывают согласно ASTM C39.

Как следует из фиг.5, образцы сжимают со скоростью 12,7 мм/мин и строят кривую 70 зависимости напряжения от нагрузки. Сжатие продолжают до достижения напряжения 30%, что соответствует сжатию цилиндра от его начальной высоты 60 мм до конечной высоты 42 мм. Испытания проводят в условиях окружающей среды. Достигают значения сжимающей силы, равного 72, что представляет собой максимальное значение нагрузки, выдерживаемой испытуемым образцом. При определении пластичности достигается также уровень нагрузки 74, выдерживаемый образцом при конечном уровне напряжения 30%. После этого находят отношение, деля уровень нагрузки 74 при напряжении 30% на максимальную выдерживаемую образцом нагрузку 70. Это отношение упоминается в заявке как степень сохранения прочности при напряжении 30%.

Степень сохранения прочности при напряжении 30% для активируемых материалов настоящего изобретения после их вспенивания до 200, 300 или 400%, составляет, как правило, не менее 0,7, хотя возможно и меньше, более типично по меньшей мере 0,77, еще более типично по меньшей мере 0,8 и, возможно даже, 0,84 или 0,88. На фиг.1 в целях сравнения показана кривая 80, характеризующая предшествующие активируемые материалы, которые в результате тестирования показали степень сохранения прочности при напряжении 30% менее 0,6. Следует отметить, что это свойство у активируемых материалов настоящего изобретения является, как правило, относительно не зависимым от степени вспенивания, если только вспенивание ниже указанного выше параметра или, возможно, отсутствует. Такое сохранение прочности позволяет этим активированным активируемым материалам поглощать больше энергии.

Если не оговорено особо, не предполагается, что размеры и геометрические параметры различных описанных в заявке конструкций должны ограничивать изобретение. Возможны и другие размеры и геометрические параметры. С помощью единой интегрированной конструкции может быть получено множество структурных компонентов. Альтернативным образом, единая интегрированная конструкция может быть разделена на отдельные составные компоненты. Кроме того, хотя какой-либо признак настоящего изобретения мог быть описан в контексте только одного из проиллюстрированных вариантов осуществления, такой признак может быть объединен с одним или более другими признаками других вариантов осуществления для одного данного применения.

Раскрыт предпочтительный вариант осуществления настоящего изобретения. Однако рядовой специалист в данной области сможет сделать вывод, что полученные в изобретении данные допускают определенные модификации.

Изобретение относится к области активируемых материалов для уплотнения, экранирования и упрочнения частей самоходного транспортного средства. Предложен способ уплотнения, экранирования и упрочнения части самоходного транспортного средства, включающий получение активируемого материала, содержащего (в вес.%) эпоксидную смолу (7-18), эпокси/эластомерный аддукт (10-30), полимерный модификатор ударопрочности типа сердцевина/оболочка (10-30) и отверждающий агент; помещение активируемого материала на или вблизи ближайшей поверхности какого-либо элемента самоходного транспортного средства таким образом, что активируемый материал оказывается на несущем элементе и располагается внутри полости, образуемой элементом транспортного средства, так что он оказывается вплотную к этому элементу; и активирование активируемого материала на несущем элементе с целью присоединения активируемого материала к поверхности элемента транспортного средства. Полимерный модификатор ударопрочности типа сердцевина/оболочка включает в себя сердцевину из первого полимерного материала и оболочку из второго полимерного материала, где второй полимерный материал привит на первый полимерный материал и его инкапсулирует. Активируемый материал характеризуется постактивационной степенью сохранения прочности при напряжении 30%, равной по меньшей мере 0,8. Технический результат - улучшенные прочностные характеристики обработанной части транспортного средства. 9 з.п. ф-лы, 5 ил., 1 табл.

1. Способ уплотнения, экранирования и упрочнения части самоходного транспортного средства, включающий:

получение активируемого материала, содержащего:

а. от примерно 7 до примерно 18 вес.% эпоксидной смолы;

b. от примерно 10 до примерно 30 вес.% эпокси/эластомерного аддукта;

с. от примерно 10 до примерно 30 вес.% полимерного модификатора ударопрочности типа сердцевина/оболочка, который включает в себя сердцевину из первого полимерного материала и оболочку из второго полимерного материала, где второй полимерный материал привит на первый полимерный материал и его инкапсулирует; и

d. отверждающий агент;

помещение активируемого материала на или вблизи ближайшей поверхности какого-либо элемента самоходного транспортного средства таким образом, что активируемый материал оказывается на несущем элементе и располагается внутри полости, образуемой элементом транспортного средства, так что он оказывается вплотную к этому элементу;

активирование активируемого материала на несущем элементе с целью присоединения активируемого материала к поверхности элемента транспортного средства;

где активируемый материал характеризуется постактивационной степенью сохранения прочности при напряжении 30%, равной по меньшей мере 0,8.

2. Способ по п.1, в котором несущий элемент включает в себя множество продольных ребер, пересекающих множество поперечных ребер.

3. Способ по п.2, в котором активируемый материал включает вспенивающий агент.

4. Способ по п.1, в котором активируемый материал включает полиэтиленоксид.

5. Способ по п.1, в котором первым полимерным материалом сердцевины является поперечно-сшитый каучук.

6. Способ по п.5, в котором второй полимерный материал оболочки выбирают из группы, состоящей из стирольных соединений, акрилонитрилов, акрилатов, ацетатов, полиамидов, полиэтиленов и т.п.

7. Способ по п.1, в котором модификатор ударопрочности получают эмульсионной полимеризацией.

8. Способ по п.7, в котором модификатор ударопрочности имеет полиметилметакрилатную оболочку и бутадиен-стирольную сердцевину.

9. Способ по п.1, в котором активируемый материал после активации характеризуется энергией разрыва по меньшей мере 700 Нмм и степенью постактивационной пластичности, которая больше чем примерно 2,5.

10. Способ по п.1, в котором:

а. активируемый материал включает в себя от примерно 0,1 до примерно 3 вес.% полимер-оксидного коагулянта, способствующего уменьшению усадки материала, причем полимер-оксидный коагулянт имеет молекулярный вес по меньшей мере примерно 2000000;

b. активируемый материал является материалом, активируемым в массе, и располагается на несущем элементе в слоях существенно однородной толщины;

с. массу активируемого материала, расположенного на несущем элементе, подвергают воздействию повышенной температуры в операции нанесения гальванического покрытия и окрашивания, что приводит к тому, что масса активируемого материала станет текучей и расширится, вступая в контакт с поверхностью элемента транспортного средства; и

d. масса активируемого материала, расположенная на несущем элементе, отверждается, прилипая и связываясь с поверхностью элемента транспортного средства с целью его упрочнения.

| US 2006020076 A1, 26.01.2006 | |||

| US 5686509 A, 11.11.1997 | |||

| Виброшумопоглощающая мастика | 1974 |

|

SU534483A1 |

| Способ изготовления пакета из рукавного термопластичного материала с боковыми складками,имеющего плоское дно прямоугольной формы,и заполнения его продуктом | 1985 |

|

SU1359202A1 |

| ЭНЕРГОПОГЛОЩАЮЩИЕ КРЕПЕЖНЫЕ СИСТЕМЫ ДЛЯ ОКНА ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2123434C1 |

Авторы

Даты

2011-10-27—Публикация

2007-06-05—Подача