Изобретение относится к способу покрытия основы согласно ограничительной части пункта 1 формулы изобретения, а также к изделию, включающему основу, на которую нанесено покрытие в соответствии с этим способом.

При работе турбин, которые используются, например, в качестве двигателей самолетов или наземных промышленных паровых турбин, целью является реализация возможно высокой температуры паров, которые возникают за счет сгорания, поскольку эффективность турбины улучшается при более высокой температуре газа. В этой системе температура газа часто превышает температуру плавления металлических соединений, из которых изготовлены части, которые приходят в контакт с горячим газом, например лопатки турбины или камера сгорания.

По этой причине обычно выбирают, прежде всего для высокотемпературной зоны турбины, в качестве материала металлические соединения, которые имеют очень хорошие механические характеристики даже при очень высоких температурах, с одной стороны, и, с другой стороны, активно охлаждают изделия, такие как, например, турбинные лопатки, и/или снабжают их защитными слоями, например теплозащитным слоем ТВС (тепловое барьерное покрытие).

Как правило, в качестве материала для деталей турбины, которые имеют максимальную тепловую нагрузку, используют сверхсплавы, которые обычно являются сплавами на основе никеля или на основе кобальта. Эти сверхсплавы имеют чрезвычайную прочность при очень высоких температурах, однако их характеристики относительно стойкости к окислению и стойкости к горячей коррозии в агрессивной атмосфере турбины часто являются неадекватными. Для решения этой проблемы известно снабжение сверхсплавов слоем, который имеет очень хорошую стойкость к горячей коррозии.

Для изготовления стойких к горячей коррозии и горячему окислению слоев на деталях, выполненных из сверхсплавов, известно, например, использование модифицированных платиной алюминидов типа PtMAl, где М обозначает металлы - железо (Fе), никель (Ni) или кобальт (Со), или комбинации из этих металлов. В этих алюминидах часть металла М заменена платиной (Pt). Эти слои являются диффузионными слоями. Для изготовления слоя наносят сначала слой платины на основу с помощью гальванического процесса. Затем, в другой стадии способа алитируют основу. Это происходит посредством цементации или посредством химического осаждения из паровой фазы (CVD) при высоких температурах и предпочтительно посредством последующей тепловой обработки.

Слой модифицированного платиной алюминида раскрыт, например, в ЕР-А-1 111 091. В данном случае предпочтительно, по меньшей мере 0,4 мбар, и, в частности, между 0,4 мбар и 0,6 мбар основа выполнена, например, из сплава на основе никеля. Последующее электрохимическое нанесение слоя платины и алитирование осуществляется с помощью CVD. В этой системе, с одной стороны, алюминий диффундирует через слой платины в пограничную зону основы, и, с другой стороны, никель диффундирует из основы наружу через слой платины. Это приводит к образованию слоя модифицированного платиной алюминида.

Из ЕР-А-1 209 247 (соответствует US 6602356) известно изготовление слоя модифицированного платиной алюминида с помощью гальванического нанесения платины и последующего алитирования с помощью процесса CVD, при этом во время процесса CVD активный элемент, например гафний (Hf), дополнительно вводят в слой.

Исходя из этого уровня техники, задачей изобретения является создание способа покрытия основы, в котором на основе создают слой из модифицированного платиной алюминида. Кроме того, изобретение предусматривает создание изделия, содержащего основу и таким образом созданным слоем.

Предметы изобретения, решающие эту задачу, характеризуются признаками соответствующих пунктов формулы изобретения.

Таким образом, в соответствии с изобретением предлагается способ покрытия основы, в котором на основе создают слой из модифицированного платиной алюминида формулы PtMAl, где М обозначает металлы - железо (Fe), никель (Ni) или кобальт (Со), или комбинации из этих металлов, при этом слой создают с помощью физического осаждения из паровой фазы (PVD), при этом, по меньшей мере, оба компонента алюминий (Аl) и металл М физически осаждают из паровой фазы, при этом осаждение выполняют при технологическом давлении, по меньшей мере, 0,1 мбар, предпочтительно, по меньшей мере, 0,4 мбар, и, в частности, между 0,4 мбар и 0,6 мбар.

В отличие от уже известных способов изготовления слоев модифицированного платиной алюминида, в которых, например, с помощью способа CVD создают диффузионный слой посредством химического процесса, при этом сначала гальванически осаждают платину в виде тонкого слоя, в способе согласно данному изобретению физически осаждают из паровой фазы, по меньшей мере, оба компонента металл М и алюминий (Аl), при этом это осаждение выполняют при технологическом давлении, по меньшей мере, 10-1 мбар.

Это имеет значительное преимущество, состоящее в том, что наряду с алюминием предоставляется в распоряжение также металл М, то есть, например, никель, кобальт или железо, с помощью способа PVD, а не должны поставляться с помощью процесса диффузии из основы. За счет этого можно исключать также нежелательную градацию концентрации металла М, соответственно, алюминия, и можно точно регулировать химический состав слоя.

За счет по сравнению с другими способами PVD, такими как, например, EB-PVD (физическое осаждение из паровой фазы с помощью электронного пучка), относительно высокого технологического давления, возможно сильно различные давления пара отдельных компонентов не играют больше существенной роли для состава подлежащего созданию слоя. Для способа согласно изобретению подходит, в частности, способ высокоскоростного осаждения из паровой фазы (HS-PVD).

С помощью способа PVD предпочтительно предоставляются в распоряжение одновременно металл М и алюминий.

В первом предпочтительном варианте выполнения способа из паровой фазы физически осаждают все компоненты - алюминий (Аl), платина (Pt) и металл М. Это приводит к тому, что созданный слой является накладным слоем, который создан, например, на 80-90% на основе, в то время как диффузионные слои образуют значительно большую часть слоя, например, 50% создается в стенке основы. Это особенно предпочтительно относительно мер по ремонту, при которых обычно перед ремонтом основы необходимо удалить слой. Таким образом, с помощью способа согласно изобретению можно предотвращать так называемый эффект «потери стенки», заключающийся в том, что при ремонте необходимо снимать в значительной мере материал основы. Кроме того, посредством предоставления всех трех компонентов с помощью способа PVD можно очень точно регулировать и контролировать состав слоя. Изменения концентрации в зависимости от толщины слоя, которые являются обычными при создании диффузионных слоев, можно исключить с помощью способа согласно изобретению. Естественно, можно также за счет соответствующего выполнения процесса целенаправленно обеспечивать изменение концентрации компонентов по толщине слоя.

Поскольку дополнительно к этому при этом выполнении процесса из паровой фазы осаждается также металл М, т.е., например, никель (Ni), то металл не должен за счет диффузии наружу выходить из основы в слой. Таким образом, можно значительно проще и точнее контролировать состав, соответственно, стехиометрию слоя.

Другое преимущество этого выполнения способа состоит в том, что за счет физического осаждения компонентов можно предотвращать загрязнения слоя, которые вызываются в известных способах химическими процессами. Так, например, при гальваническом осаждении платины происходит за счет остатков солей нежелательные включения серы (S) и фосфора (Р). В способе согласно изобретению это невозможно, поскольку платина физически осаждается непосредственно в металлическом виде из паровой фазы.

Возможны также варианты выполнения способа, в которых не все компоненты слоя наносят с помощью способа PVD.

Так, например, платину наносят гальванически, а компоненты алюминий и металл М физически осаждают из паровой фазы. В этом случае платину наносят известным образом с помощью гальванического способа, а затем наносят алюминий и металл с помощью процесса PVD.

В зависимости от применения может быть предпочтительным, если слой дополнительно содержит, по меньшей мере, один активный элемент, при этом каждый активный элемент выбирают из группы, которая состоит из скандия (Sс), иттрия (Y), лантана (La), титана (Ti), циркония (Zr), гафния (Hf), ванадия (V), ниобия (Nb), тантала (Та), кремния (Si) и лантанидов от церия (Се) до лютеция (Lu). Известно, что за счет добавления активных элементов можно положительно влиять на свойства слоя. Предпочтительно, физически осаждают из паровой фазы, по меньшей мере, один активный элемент. С помощью этого способа согласно изобретению значительно проще контролировать химический состав слоя и регулировать для получения желаемых величин. Это можно обеспечивать, например, за счет соответствующего состава и выполнения катода, из которого выделяются компоненты для слоя. Кроме того, за счет применения способа PVD становится доступным значительно более широкий диапазон элементов, соответственно, комбинаций элементов и/или концентраций. А именно, в известных способах CVD часто трудно обогащать обычно применяемые в процессе галогениды активными элементами в достаточных концентрациях.

В данном случае предпочтительно осаждают от одного до трех активных элементов, которые составляют в целом от 0,2 до 10 мас.% слоя.

Относительно улучшения коррозионных свойств предпочтительно дополнительно физически осаждать из паровой фазы хром (Сr), который составляет в целом от 3 до 25 мас.% слоя.

Согласно одному предпочтительному варианту выполнения способа сначала в первой стадии способа осаждают слой платины, а затем осаждают, по меньшей мере, в одной другой стадии способа другие компоненты слоя.

Согласно другому предпочтительному варианту выполнения все составляющие части слоя осаждают по существу одновременно в одной стадии способа. Это обеспечивает очень быстрое, а также равномерное построение слоя.

Особенно предпочтительно, когда осаждение в способе согласно изобретению выполняют с помощью высокоскоростного физического осаждения из паровой фазы (HS-PVD). С помощью этого способа напыления с использованием газового потока можно достигать очень высоких скоростей осаждения, например до 100 мкм/ч.

В зависимости от применения предпочтительно затем наносить теплозащитный слой (ТВС). Для этого пригодны все известные сами по себе материалы ТВС, как, например, (частично) стабилизированный иттрием оксид циркония.

Кроме того, изобретение предлагает изделие, на которое нанесен слой согласно изобретению.

Согласно предпочтительному применению изделие выполнено в виде турбинной лопатки.

Другие предпочтительные меры и предпочтительные варианты выполнения изобретения следуют из зависимых пунктов формулы изобретения.

Ниже приводится подробное описание изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

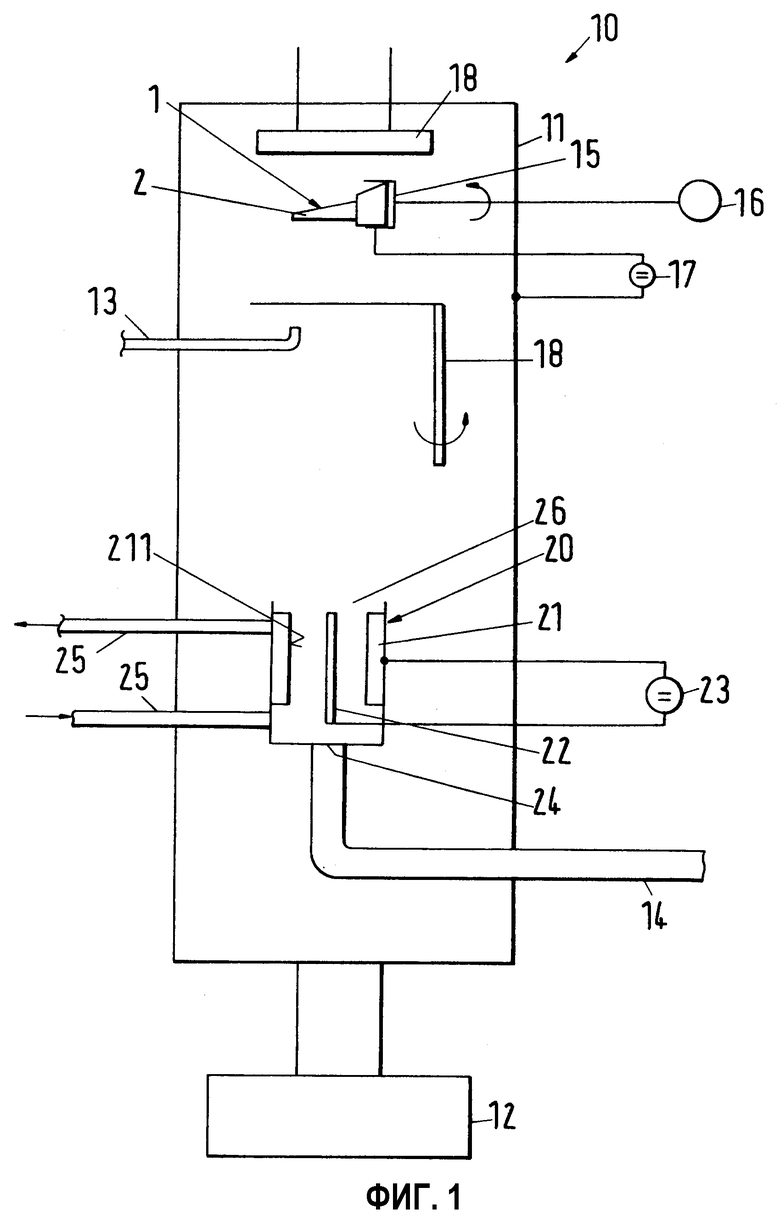

фиг.1 - устройство для выполнения способа согласно изобретению;

фиг.2 - разрез одного примера выполнения изделия согласно изобретению.

В последующем описании указания относительного положения, такие как «верх», «низ», «сверху», «снизу», относятся к показанному на фиг.1 и 2 положению использования. Понятно, что эти указания положения необходимо понимать в качестве примера.

В способе согласно изобретению покрытия основы 2 (смотри фиг.1) на основе 2 создают слой 3 (смотри фиг.2) из модифицированного платиной алюминида формулы PtMAl, где М обозначает металлы - железо (Fe), никель (Ni) или кобальт (Со), или комбинации из этих металлов. Способ согласно изобретению характеризуется тем, что, по меньшей мере, оба компонента алюминий (Аl) и металл М осаждают с помощью физического осаждения из паровой фазы, т.е. слой создают с помощью способа физического осаждения из паровой фазы (PVD), при этом осаждение выполняют при технологическом давлении, по меньшей мере, 0,1 мбар, предпочтительно, по меньшей мере 0,4 мбар, и, в частности, между 0,4 мбар и 0,6 мбар. В принципе для способа согласно изобретению можно применять все известные способы PVD, которые можно проводить при таких технологических давлениях. Они достаточно известны специалистам в данной области техники. В дальнейшем приводится в качестве примера особенно предпочтительный на практике высокоскоростной способ физического осаждения из паровой фазы HS-PVD (HS: высокоскоростной).

Кроме того, ссылки делаются на предпочтительный вариант выполнения способа, в котором все компоненты слоя 3 физически осаждают из паровой фазы. Однако, естественно, возможны также другие варианты выполнения способа. Так, например, платину можно наносить гальванически, а компоненты алюминий и метал М физически осаждать из паровой фазы. Таким образом, в этом случае платину наносят само по себе известным образом с помощью гальванического способа, а затем наносят алюминий и металл М с помощью процесса PVD.

Дополнительно к этому, также в качестве примера, принимается, что в качестве металла М применяется никель, то есть слой 3 является слоем модифицированного платиной алюминида никеля (PtNiAl). Понятно, что пояснения относятся по существу одинаково также к железу, кобальту, соответственно к комбинациям этих трех металлов в качестве металла М.

На фиг.1 схематично показано устройство, которое пригодно для реализации способа согласно изобретению. Это устройство обозначено в целом позицией 10. В частности, устройство 10 пригодно для выполнения способа HS-PVD. Способ HS-PVD является способом напыления с использованием газового потока, соответственно, реактивным способом напыления с использованием газового потока. Напыление с использованием газового потока описано, например, в WO-A-98/13531 и в DE-A-42 35 953. В этом способе инертный газ, например аргон, пропускают через полый катод, в котором расположен анод. Атомы аргона ионизируются и затем ударяются в катод, за счет чего распыляется материал катода, который с помощью потока инертного газа направляется из катода на подложку. В случае реактивного напыления с использованием газового потока между выходом из катода и подложкой предусмотрена подача реактивного газа, например кислорода, с помощью которого окисляется распыленный материал катода.

Ниже приводится описание устройства 10, схематично показанного на фиг.1.

Устройство 10 для способа HS-PVD содержит камеру 11, в которой с помощью насосного устройства 12 можно создавать вакуум.

Обычно давление в камере 11 для способа HS-PVD находится в диапазоне от 0,1 мбар до 1 мбар.

В камере предусмотрена катодная система 20, которая выполнена в виде системы полого катода, на внутренней стороне которого закреплен материал катода. В показанном примере выполнения катодная система 20 выполнена линейной, что означает, что материал катода выполнен в виде пластинчатых элементов 21. Предусмотрены два пластинчатых элемента 21 с материалом катода, которые расположены по существу параллельно друг другу обращенными друг к другу передними поверхностями 211 внутри катодной системы 20. Естественно, что могут быть предусмотрены более двух пластинчатых элемента 21, которые расположены парами параллельно друг другу. Между обоими пластинчатыми элементами 21 предусмотрен стержневой анод 22, который через источник 23 постоянного напряжения соединен с катодной системой 20. Источник 23 постоянного тока может поставлять, например, напряжения до 1000 В, за счет чего могут создаваться токи до 150 А. Рабочий диапазон изменяется, в зависимости от системы и материала устройство может работать с мощностью от нескольких кВт до около 150 кВт. Кроме того, предусмотрено катодное охлаждение 25, через которое в катодную систему 20 направляется хладагент, например вода, и отводится от нее, как это обозначено на фиг.1 обоими стрелками.

На нижней стороне катода предусмотрен газовый вход 24, который через газовую магистраль 14 соединен с газовым резервуаром (не показан). Через этот газовый вход 24 в рабочем состоянии в катодную систему 20 проходит поток инертного газа, предпочтительно аргона. В зависимости от выполнения катодной системы 20 газовый вход 24 может быть выполнен в виде распределителя, который распределяет инертный газ заданным образом в катодной системе 20. Для направления потока инертного газа могут служить также стенки катодной системы 20. На верхнем конце катодной системы предусмотрен выход, который предпочтительно выполнен в виде щелевого отверстия. Через выход 26 проходит поток инертного газа вместе с распыленным материалом катода наружу из катодной системы 20.

Над катодной системой 20 предусмотрена основа 2 изделия 1, которая расположена в держателе 15. Для обеспечения возможно равномерного покрытия основы 2 держатель 15 можно поворачивать с помощью двигателя, например серводвигателя, как показано стрелками на фиг.1. Кроме того, держатель 15 соединен с источником 17 напряжения. Приложение напряжения с помощью источника 17 напряжения можно использовать для ускорения ионизированной части материала катода в направлении основы 2 для уплотнения слоя.

Кроме того, в зоне изделия 1 предусмотрено нагревательное устройство 18, с помощью которого можно нагревать основу 2 посредством излучения тепла или конвекции. Нагревательные элементы (не показаны) нагревательного устройства предпочтительно предусмотрены по обе стороны основы 2 для возможно более равномерного нагревания до гомогенной температуры. С помощью нагревательного устройства 18 можно нагревать изделие, например, до 900°С или выше.

Между выходом 20 катодной системы 20 и изделием 1 может быть предусмотрен поворотный экран 19, который экранирует в повернутом внутрь состоянии изделие 1 от выхода 26.

Под поворотным экраном 19 предусмотрен выход магистрали 13 реактивного газа, через которую реактивный газ можно подавать в камеру 11 и, в частности, в поток инертного газа, который несет с собой распыленный материал катода. За счет этого можно химически модифицировать распыленный материал катода, который находится, например, в металлическом виде. Если, например, на основу необходимо осаждать теплозащитный слой (ТВС: тепловой барьерный слой), то из катодного материала можно распылять цирконий и иттрий в металлическом виде и вводить в поток материала через магистраль реактивного газа кислород в качестве реактивного газа, так что цирконий и иттрий окисляются. В этом случае на основе 2 осаждается теплозащитный слой стабилизированного иттрием оксида циркония. В зависимости от применения можно, естественно, подавать также другие реактивные газы, как, например, азот.

Следует отметить, что указанное здесь расположение отдельных частей в камере 11 необходимо понимать лишь в качестве примера. Естественно, что вместо показанного на фиг.1 вертикального расположения может быть предусмотрено также горизонтальное расположение.

Для выполнения способа, согласно изобретению, на основу 2 в этом примере выполнения осаждается слой 3 из модифицированного платиной никелевого алюминида с помощью способа HS-PVD, при этом как платина, так и алюминий, а также никель физически осаждаются из паровой фазы. В слой могут быть также встроены, не обязательно, дополнительно один или несколько активных элементов для целенаправленной модификации его свойств. Активные элементы можно предпочтительно выбирать из следующей группы элементов: скандий (Sc), иттрий (Y), лантан (La), титан (Ti), цирконий (Zr), гафний (Hf), ванадий (V), ниобий (Nb), тантал (Та), кремний (Si), а также лантаниды от церия (Се) до лютеция (Lu), т.е. элементы с порядковым номером от 58 до 71. По практическим соображениям предпочтительно осаждают максимально три активных элемента, которые составляют в целом от 0,2 до 10 мас.% слоя 3.

Содержание платины и алюминия в слое 3 предпочтительно составляет, соответственно, 10-35 мас.% и особенно предпочтительно, соответственно, 15-20 мас.%.

Относительно улучшения коррозионных свойств может быть предпочтительным введение в слой 3 дополнительно хрома (Сr) с концентрацией от 3 до 25 мас.%.

Желаемый химический состав слоя 3 можно очень точно и воспроизводимым образом регулировать за счет выполнения пластинчатых элементов 21, содержащих материал катода. Для этого можно, например, сначала элементы, которые должен содержать слой 3, смешивать или сплавлять с заданной стехиометрией, соответственно с заданной концентрацией и затем изготавливать из этой смеси пластинчатые элементы 21. Кроме того, можно изготавливать пластинчатые элементы 21 в виде сегментов, так что пластинчатые элементы 21 имеют различные зоны, в которых предусмотрены различные материалы. За счет величины и положения зон в катодной системе 20 можно регулировать правильные соотношения концентраций. Естественно, возможна также комбинация этих двух вариантов. Кроме того, можно целенаправленно модифицировать компоненты подлежащего нанесению слоя посредством подачи реактивного газа через магистраль 13 реактивного газа.

За счет этой возможности воспроизводимого и точного регулирования химического состава слоя 3 посредством выполнения материала катода, способ PVD относительно применяемых материалов и реализуемых диапазонов концентрации отдельных компонентов является значительно более гибким, чем способ CVD.

Для нанесения слоя 3 монтируют в катодной системе 20 пластинчатые элементы 21, выполненные в соответствии с желаемым составом слоя 3. Для оптимизации процесса осаждения основу 2 нагревают с помощью нагревательного устройства 18 до заданной температуры, например 900°С.

В катодную систему 20 через газовый вход 24 подают инертный газ, предпочтительно аргон. За счет падения напряжения между анодом 22 и катодным устройством 20 аргон ионизируется. Ионизированные частицы аргона ускоряются в направлении находящегося на пластинчатых элементах 21 материала катода и выбивают при соударении с ним атомы, например металлические - платину, алюминий и никель, или кластеры атомов из поверхности 211 элементов 21. Выделенный, соответственно, распыленный материал катода затем транспортируется в потоке инертного газа через выход 26 в направлении основы 2, где он осаждается в виде слоя 3. При этом основа 2 вращается с помощью держателя 15 и электродвигателя 16, так что возникает возможно равномерный слой 3.

Особое преимущество способа HS-PVD состоит в том, что с помощью этого способа можно достигать очень высоких скоростей осаждения, например 100 мкм/ч.

Поскольку в способе PVD платина (и, естественно, также другие металлические элементы) осаждаются непосредственно в металлическом виде из газовой фазы, то исключаются загрязнения, которые вызываются гальваническим осаждением, например, за счет применяемых солей. Таким образом, можно предотвращать нежелательные включения серы или фосфора.

Относительно выполнения способа возможны различные варианты. Так, например, можно в первой стадии способа осаждать слой платины, а затем в одной или нескольких других стадиях способа осаждать другие компоненты слоя 3. Для этого между отдельными стадиями способа заменяют вручную или автоматически материал катода. При замене вручную заменяют, например, пластинчатые элементы 21 или их части. Естественно, могут быть также предусмотрены несколько катодных систем, которые активируются, например, по выбору. Другой вариант состоит в сдвигании газового входа 24, соответственно, газового распределителя, так что он более или менее глубоко входит в катодную систему. Эта мера является предпочтительной, в частности, при парциальном дополнительном легировании.

С помощью этого варианта выполнения способа можно имитировать двухступенчатый процесс, который выполняется в известном само по себе способе CVD с предварительным гальваническим осаждением слоя платины.

С другой стороны, можно также все составляющие части слоя 3 осаждать по существу одновременно в одной стадии способа. Для этого могут быть предусмотрены также несколько, например, расположенных друг за другом катодных систем 20.

В частности, в тех случаях, в которых слой 3 осаждается в более чем одной стадии способа, может быть предпочтительным подвергать покрытую основу 2 тепловой обработке для возможно более гомогенного выполнения слоя 3 за счет процессов диффузии.

Естественно, можно также целенаправленно выполнять слой 3 из более чем одной фазы.

Процесс PVD выполняют при технологическом давлении в камере, по меньшей мере, 0,1 мбар. Для этого камеру 11 сначала откачивают до начального вакуума, по меньшей мере, 5,10 мбар, а затем выполняют процесс PVD при давлении, по меньшей мере, 0,1 мбар. Технологическое давление составляет, по меньшей мере, 0,1 мбар и, в частности, между 0,4 мбар и 0,6 мбар. Для этого технологического давления камеру эвакуируют сначала до начального давления 10-3 мбар. Эти технологические давления явно превышают давления, которые применяются, например, в типичных способах EB-PVD. В способе EB-PVD технологическое давление обычно составляет от 10-3 мбар до 2,10-2 мбар, при этом сначала создают начальное давление от 10-5 мбар до 10-6 мбар.

Другой вариант выполнения способа согласно изобретению состоит в том, что после создания слоя 3 на него наносят еще теплозащитный слой (ТВС). Слой ТВС можно наносить с помощью всех само по себе известных способов, например, также с помощью способа PVD или с помощью процесса теплового напыления. Теплозащитный слой 4 может состоять из всех известных для этого материалов, также, например, из полностью или частично стабилизированного иттрием оксида циркония (YSZ), комбинации из YSZ с третьим оксидом, или более новых теплозащитных материалов, таких как шпинели, перовскиты и пирохлоры.

Способ согласно изобретению особенно пригоден для создания стойких к горячей коррозии и стойких к горячему окислению защитных слоев на турбинных лопатках или других компонентах газовых турбин, которые подвергаются сильному нагреванию.

Изобретение относится к способу покрытия основы и изделие с покрытием его основы. Способ состоит в том, что на основу наносят слой из модифицированного платиной алюминида формулы PtMAl, где М обозначает металлы - железо (Fe), никель (Ni) или кобальт (Со), или комбинации из этих металлов. Слой создают с помощью физического осаждения из паровой фазы (PVD). По меньшей мере, оба компонента алюминий (Аl) и металл М физически осаждают из паровой фазы при технологическом давлении, по меньшей мере, 0,1 мбар, предпочтительно, по меньшей мере 0,4 мбар, и, в частности, между 0,4 мбар и 0,6 мбар. Изделие выполненное данным способом может быть турбинной лопаткой. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Способ нанесения покрытия на основу, в котором на основу наносят слой из модифицированного платиной алюминида формулы PtMAl, где М обозначает металлы железо (Fe), никель (Ni) или кобальт (Со) или комбинации из этих металлов, отличающийся тем, что, по меньшей мере, два компонента слоя покрытия - алюминий (Аl) и металл М наносят путем физического осаждения из паровой фазы при технологическом давлении, по меньшей мере, 0,1 мбар.

2. Способ по п.1, в котором осаждение выполняют при технологическом давлении предпочтительно, по меньшей мере, 0,4 мбар.

3. Способ по п.2, в котором технологическое давление составляет между 0,4 и 0,6 мбар.

4. Способ по п.1, в котором все компоненты алюминий (Аl), платина (Pt) и металл М физически осаждают из паровой фазы.

5. Способ по п.1, в котором платину наносят гальванически, а компоненты алюминий (Аl) и металл М физически осаждают из паровой фазы.

6. Способ по любому из пп.1-5, в котором слой дополнительно содержит, по меньшей мере, один активный элемент, при этом каждый активный элемент выбирают из группы, которая состоит из скандия (Sc), иттрия (Y), лантана (La), титана (Ti), циркония (Zr), гафния (Hf), ванадия (V), ниобия (Nb), тантала (Та), кремния (Si) и лантанидов от церия (Се) до лютеция (Lu).

7. Способ по п.6, в котором, по меньшей мере, один активный элемент физически осаждают из газовой фазы.

8. Способ по п.6, в котором осаждают от одного до трех активных элементов, которые составляют в целом от 0,2 до 10 мас.% слоя.

9. Способ по любому из пп.1-5, в котором дополнительно физически осаждают из паровой фазы хром (Сr), который составляют в целом от 3 до 25 мас.% слоя.

10. Способ по любому из пп.1-5, в котором сначала в первой стадии способа осаждают слой платины, а затем, по меньшей мере, в одной другой стадии способа осаждают другие компоненты слоя.

11. Способ по любому из пп.1-5, в котором все составляющие части слоя осаждают в одной стадии способа, по существу, одновременно.

12. Способ по любому из пп.1-5, в котором физическое осаждение выполняют с помощью высокоскоростного физического осаждения из паровой фазы (HS-PVD).

13. Способ по любому из пп.1-5, в котором затем на слой наносят теплозащитный слой (ТВС).

14. Изделие, включающее основу, на которую нанесен слой из модифицированного платиной алюминида формулы PtMAl, где М обозначает металлы железо (Fе), никель (Ni) или кобальт (Со) или комбинации из этих металлов, созданный с помощью способа по любому из пп.1-13.

15. Изделие по п.14, выполненное в виде турбинной лопатки.

| Устройство для измерения концентрации кислорода | 1982 |

|

SU1111091A1 |

| US 6602356 B1, 05.08.2003 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| СПОСОБ ВАКУУМНОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2046835C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН ОТ ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ | 1992 |

|

RU2033474C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ | 1991 |

|

RU2012694C1 |

Авторы

Даты

2011-10-27—Публикация

2006-11-13—Подача