Изобретение относится к горной промышленности и может быть использовано при цементировании обсадных колонн в процессе строительства скважин.

Известен пружинный центратор ([1] Булатов А.И. и др. Спутник буровика. Справ. пособие. В 2-х кн. - М.: Недра-Бизнесцентр, 2006. Кн.2, с.229-231, рис.16.25), содержащий

- установленные на обсадной трубе с возможностью продольного перемещения две подвижные сегментные петли,

- в которых закреплены рессоры в виде упругодеформируемых планок выпуклостью наружу,

- и стопорное кольцо, неподвижно закрепленное на обсадной трубе между сегментными петлями.

У известного центратора в исходном положении на поверхности диаметр описанной окружности вокруг рессор должен быть заведомо больше диаметра скважины. Это обусловлено тем, что рессоры при заходе в ствол скважины должны быть сжаты стенками с усилием, способным противостоять воздействию радиальных нагрузок от веса обсадной колонны, особенно на наклонных и горизонтальных участках скважины, в противном случае не будет происходить центрирование обсадной колонны. Поэтому в процессе спуска обсадной колонны ввиду постоянного контакта рессор со стенками скважины, причем с достаточно большим усилием, происходит абразивный износ рессор, что может вызвать их последующий излом и невозможность выполнения известным центратором своего функционального назначения. Это обстоятельство снижает надежность работы известного центратора.

Кроме того, известный центратор позволяет центрировать обсадную трубу в ограниченном интервале изменения диаметра скважины, максимум которого определяется требуемой жесткостью и степенью выпуклости рессоры в исходном положении при установке центратора на обсадную трубу. Поэтому, если в интервале установки центратора в скважине будет находиться каверна, диаметр которой больше этого максимума, известный центратор не сможет обеспечить равномерный зазор между обсадной трубой и стенками скважины, что снизит качество цементирования. Таким образом, известный центратор обладает ограниченными эксплуатационными возможностями.

Известен центратор гидромеханический ([2] патент РФ №2275489, E21B 17/10, 33/13, опубликовано 27.04.2006), включающий

- ствол и связанный со стволом цилиндр, в полости которого установлены три втулки в виде полувтулок, связанных между собой попарно шпонками, золотниковая втулка, установленная в полости цилиндра выше полувтулок, и поршень, выполненный в виде полупоршней, жестко скрепленных между собой, и фиксируемый относительно цилиндра срезным штифтом,

- центрирующие рычаги, нижними концами шарнирно связанные со стволом,

- замковые устройства, выполненные в виде T-образных пазов на нижней части рабочего поршня, взаимодействующих с T-образными штифтами, жестко скрепленными с центрирующими рычагами;

- причем наружная поверхность нижней части поршня выполнена в виде конуса для взаимодействия с конической поверхностью центрирующих рычагов, выполненной на их верхней части,

- а в стволе выполнено радиальное отверстие с резьбой, соединяющее полости цилиндра и ствола, в которое ввинчена разрушаемая пробка.

Недостатком известного центратора является низкая надежность работы, связанная с отсутствием фиксации центрирующих рычагов в рабочем положении после снижения избыточного давления во внутренней полости обсадной колонны, что может повлечь за собой невозможность выполнения известным центратором своего функционального назначения. Кроме того, известный центратор обладает ограниченными эксплуатационными возможностями, т.к. для его работы необходим перепад давления, обеспечиваемый разностью плотностей внутриколонной и заколонной жидкости, что не всегда возможно, например, при использовании облегченных цементных растворов в разрезах скважин, обладающих низким градиентом гидроразрыва.

Известен центратор обсадной колонны (патент РФ №2282705, E21B 17/10, опубликовано 27.08.2006), включающий

- расположенный на наружной поверхности обсадной колонны рабочий цилиндр, верхний конец которого жестко связан с обсадной колонной,

- размещенный внутри рабочего цилиндра кольцевой поршень

- и разрушаемые пробки, установленные с внутренней стороны в радиальных каналах обсадной колонны;

- основные центрирующие элементы в виде рычагов, поперечное сечение которых представляет собой сектор трубной заготовки, шарнирно связанных одним концом с обсадной колонной и имеющих возможность радиального отклонения относительно нее;

- дополнительные центрирующие элементы, одним концом шарнирно связанные с нижним концом кольцевого поршня, а другим концом шарнирно соединенные со свободными концами основных центрирующих элементов,

- причем угол α между осью основных центрирующих элементов с осью обсадной колонны в рабочем положении составляет величину более 90°.

В известном центраторе фиксация центрирующих элементов в рабочем положении осуществляется благодаря тому, что угол α между осью каждого из основных центрирующих элементов с осью обсадной колонны составляет величину больше 90°. Для этого основной элемент должен под воздействием дополнительного элемента повернуться из исходного положения, при котором угол α между осями элемента и обсадной колонны должен быть более 0°, a sin α>0, в рабочее положение на угол α>90° по отношению к оси обсадной колонны, при котором sin α<1. При этом в процессе поворота основной центрирующий элемент будет проходить положение, когда угол между его осью и осью обсадной колонны будет составлять 90°, a sin α=1. Таким образом, величина вылета основного центрирующего элемента, т.е. расстояние от стенки обсадной колонны до его крайней точки, контактирующей со стенкой скважины, изменяется пропорционально синусу α. В положении, когда угол α=90°, a sin α=1, вылет основного центрирующего элемента будет максимальным, а затем это расстояние по мере дальнейшего поворота элемента в рабочее положение на угол α>90° будет уменьшаться, поскольку при этом sin α<1.

В связи с этим возможна ситуация, когда элемент не сможет полностью повернуться в рабочее положение на угол α>90°. Это может произойти в случае, если при приближении к углу α=90° поверхность элемента уже начнет контактировать со стенкой скважины, диаметр ствола которой, например, сужен ввиду воздействия горного давления, а разрез в интервале установки центратора представлен прочными, хорошо сцементированными и твердыми породами, имеющими значительную величину предела прочности на сжатие. Если усилия на кольцевом поршне от давления насоса будет недостаточно для внедрения элемента в стенку скважины при угле α=90° и дальнейшего его поворота в рабочее положение, при котором угол α>90°, то элемент остановится в положении при угле α<90°, что не обеспечивает его фиксирование в рабочем положении. При этом центрирование обсадной колонны будет обеспечено, но только при наличии давления в ней. После снижения давления в обсадной колонне элементы могут быть возвращены в исходное положение от воздействия радиальных усилий, возникающих вследствие контакта обсадной колонны со стенками скважины на ее невертикальных участках, например в наклонно направленных или горизонтальных стволах, что влечет за собой невыполнение известным центратором своего функционального назначения.

В случае, если в разрезе скважины в интервале установки известного центратора находится каверна с поперечными размерами больше диаметра ствола скважины, то элемент сможет в процессе поворота беспрепятственно пройти точку максимального вылета при угле α=90° и повернуться в рабочее положение на угол α>90°. Однако при этом элемент будет отдаляться от стенки каверны, и между поверхностью последней и его поверхностью возникнет зазор, в результате чего обсадная колонна не будет отцентрирована, что также влечет за собой невыполнение известным центратором своего функционального назначения.

Аналогичные последствия возможны и при установке известного центратора в интервале, где разрез скважины представлен пластичными, слабосцементированными породами, а ее ствол имеет номинальный диаметр, что обеспечит поворот элементов в рабочее положение. Однако при этом между стенкой скважины и поверхностью элемента также образуется зазор, в результате чего обсадная колонна не будет отцентрирована.

Кроме того, возможна ситуация, когда при значительных радиальных нагрузках на центратор от веса обсадной колонны, например на наклонных или горизонтальных участках скважины, поверхность элемента будет внедряться в мягкие породы, слагающие разрез скважины в интервале установки центратора. Это обусловлено тем, что шарнирно соединенные поверхности основного и дополнительного центрирующих элементов имеют практически линейный контакт при начальном взаимодействии со стенкой скважины. Возникающие при этом местные контактные напряжения от воздействия значительного веса обсадной колонны могут превысить предел текучести мягких пластичных пород, в результате чего произойдет внедрение центрирующих элементов в стенку скважины и одностороннее смещение обсадной колонны в стволе скважины, что влечет за собой невыполнение известным центратором своего функционального назначения.

Перечисленные обстоятельства снижают надежность работы известного центратора обсадной колонны.

Фиксирование основных центрирующих элементов известного центратора в рабочем положении обеспечивается только от воздействия радиальных усилий, направленных на элемент в поперечном направлении относительно оси обсадной колонны, но не от осевого усилия, направленного снизу вверх. Последнее может возникнуть в случае, если после спуска обсадной колонны центратор разместится в интервале скважины с каверной. И если после срабатывания центратора необходимо сместить обсадную колонну вниз, то на участке перехода от каверны к нормальному диаметру ствола скважины при контакте элемента со стенкой скважины будет возникать усилие, поворачивающее элемент из рабочего положения с углом α>90° в положение с углом α=90° и далее в положение с углом α<90°, при котором основные центрирующие элементы уже не фиксируются и могут вернуться в исходное положение от воздействия радиальных усилий, что влечет за собой невыполнение известным центратором своего функционального назначения. Поэтому невозможность перемещения обсадной колонны в продольном направлении после установки основных центрирующих элементов в рабочее положение ограничивает эксплуатационные возможности известного центратора.

Качество процесса цементирования повышается, если при этом осуществляются расхаживание, т.е. продольное перемещение, и вращение обсадной колонны. Кроме того, эти операции служат для предотвращения ее прихвата. Однако по причинам, изложенным выше, расхаживание обсадной колонны, оснащенной известным центратором, невозможно. Аналогично, невозможно и вращение обсадной колонны, так как центрирующие элементы известного центратора, будучи жестко соединенными шарнирами с нижним переводником, тоже будут вращаться вместе с обсадной колонной, создавая сопротивление ее вращению, поскольку контактируют со стенкой скважины.

Задачей изобретения является создание центратора обсадной колонны, лишенного перечисленных недостатков.

Техническим результатом решения этой задачи является повышение надежности работы центратора обсадной колонны и расширение его эксплуатационных возможностей.

Для достижения этого результата в известном центраторе обсадной колонны, содержащем

- корпус в виде отрезка обсадной трубы с присоединенными нижним и верхним переводниками и сквозным радиальным каналом, выполненным в стенке трубы,

- равномерно расположенные вдоль образующих на наружной цилиндрической поверхности корпуса центрирующие элементы, концы которых связаны с корпусом,

- расположенный на наружной цилиндрической поверхности корпуса узел перемещения центрирующих элементов в рабочее положение, гидравлически связанный с полостью корпуса радиальным каналом и содержащий фиксатор исходного положения в виде срезного штифта, соединенного с корпусом,

- расположенный на наружной цилиндрической поверхности корпуса узел фиксации центрирующих элементов в рабочем положении,

СОГЛАСНО ИЗОБРЕТЕНИЮ

- центрирующие элементы выполнены в виде планок из упругодеформируемого материала выпуклостью наружу, диаметр описанной окружности вокруг которых в исходном положении не превышает наружного диаметра переводников, а их связь с корпусом осуществляется путем закрепления концов во втулках, установленных на корпусе с возможностью вращения и продольного перемещения, нижняя из которых расположена над нижним переводником, а верхняя расположена под узлом перемещения центрирующих элементов в рабочее положение,

- который выполнен в виде подвижной дифференциальной втулки с наружным диаметром, не превышающим наружного диаметра переводников, и двумя расточками, верхняя из которых с диаметром D1 взаимодействует с проточкой на верхнем переводнике, а нижняя расточка с диаметром D2 взаимодействует с проточкой на корпусе,

- причем гидравлическая связь узла перемещения с радиальным каналом корпуса осуществляется полостью, расположенной между расточками дифференциальной втулки,

- а диаметр D1 больше диаметра D2,

- узел фиксации центрирующих элементов в рабочем положении выполнен в виде разрезного кольца, выполненного из упругодеформируемого материала и установленного в канавке, выполненной в полости дифференциальной втулки,

- на внутренней цилиндрической поверхности разрезного кольца вдоль образующей выполнены кольцевые канавки, взаимодействующие с ответными кольцевыми выступами, выполненными на наружной цилиндрической поверхности корпуса с шагом, равным шагу размещения канавок разрезного кольца,

- причем форма канавок и выступов допускает возможность обратного перемещения разрезного кольца по корпусу на величину не более шага расположения кольцевых канавок и выступов при перемещении центрирующих элементов в рабочее положение,

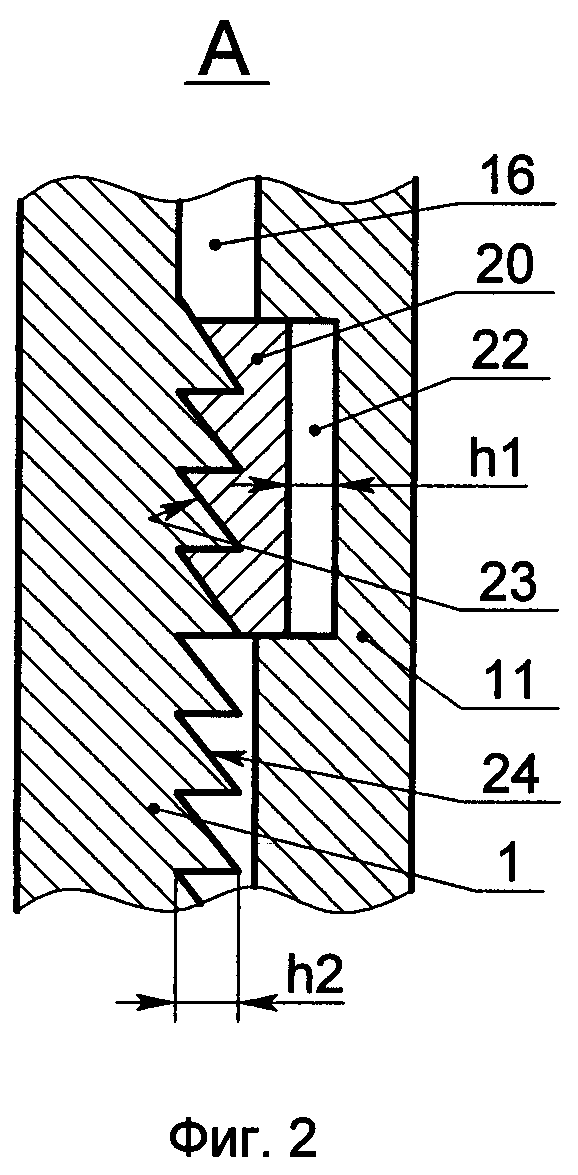

- а величина радиального зазора h1 между внутренней поверхностью канавки, выполненной в полости дифференциальной втулки, и наружной поверхностью разрезного кольца в исходном положении превышает высоту h2 кольцевых выступов.

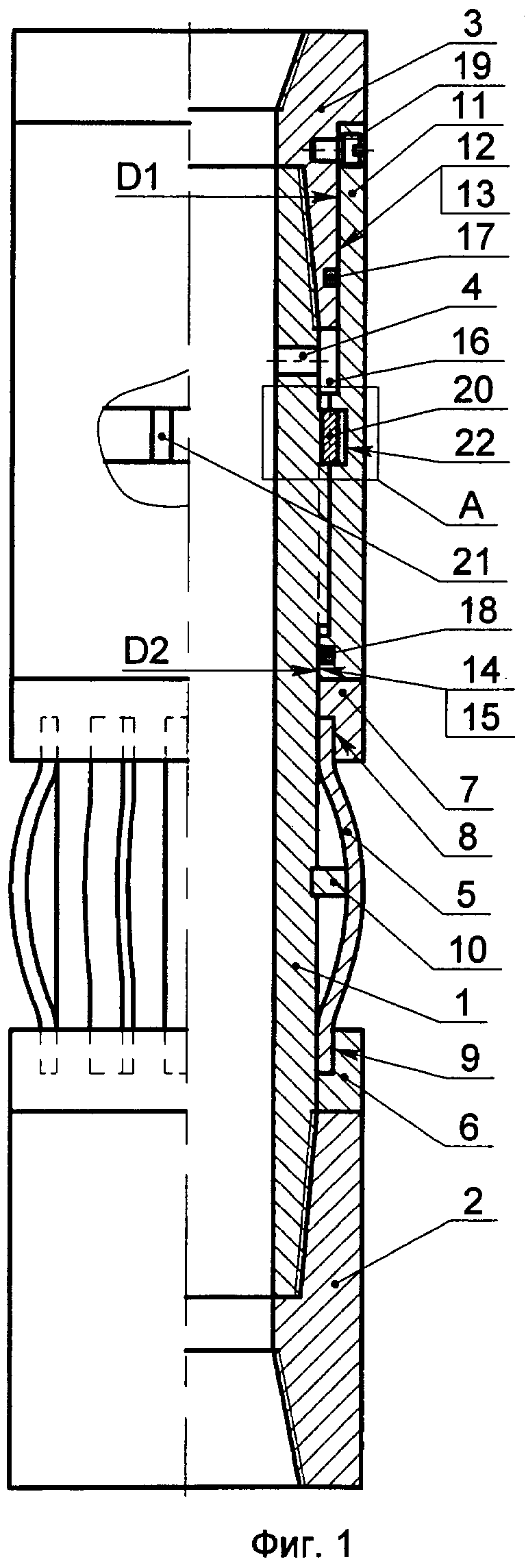

Изобретение поясняется чертежами, где на фиг.1 представлен заявляемый центратор обсадной колонны в исходном положении, на фиг.2 - выносной элемент A на фиг.1 в увеличенном масштабе.

Заявляемый центратор обсадной колонны (фиг.1) содержит корпус 1 в виде отрезка обсадной трубы с нижним 2 и верхним 3 переводниками и сквозным радиальным каналом 4, выполненным в стенке трубы. На наружной цилиндрической поверхности корпуса 1 равномерно расположены вдоль образующих центрирующие элементы 5, выполненные в виде планок из упругодеформируемого материала. Связь элементов 5 с корпусом 1 осуществляется посредством втулок - нижней 6 и верхней 7, установленных на наружной цилиндрической поверхности корпуса 1 с возможностью вращения и продольного перемещения, и в пазах 8 и 9 которых размещены концы планок элементов 5. Нижняя втулка 6 своим нижним торцом контактирует с верхним торцом нижнего переводника 2. В исходном положении элементы 5 имеют выпуклость наружу, которая обеспечивается кольцом 10, установленным на корпусе 1 и равноудаленным от концов элементов 5, при этом диаметр описанной окружности вокруг элементов 5 в их исходном положении не превышает наружного диаметра переводников 2 и 3. Пазы 8 и 9 равномерно расположены вдоль образующих на внутренних цилиндрических поверхностях втулок 6 и 7, а их количество соответствует количеству центрирующих элементов 5.

Узел перемещения центрирующих элементов 5 в рабочее положение размещен над втулкой 7 и выполнен в виде установленной на корпусе 1 с возможностью перемещения дифференциальной втулки 11 с наружным диаметром, не превышающим наружного диаметра переводников 2 и 3. В дифференциальной втулке 11 выполнены верхняя расточка 12 с диаметром D1, которая взаимодействует с проточкой 13 на верхнем переводнике 3, и нижняя расточка 14 с диаметром D2, которая взаимодействует с проточкой 15 на корпусе 1, при этом диаметр D1 больше диаметра D2. Между расточками 12 и 14 во втулке 11 выполнена полость 16, герметичность которой от проникновения скважинной жидкости обеспечивается уплотнительными кольцами 17 и 18, а гидравлическая связь с полостью корпуса 1 осуществляется каналом 4. В исходном положении дифференциальная втулка 11 связана с верхним переводником 3 срезным штифтом 19 и контактирует своим нижним торцом с верхним торцом верхней втулки 7.

Узел фиксации центрирующих элементов 5 в рабочем положении выполнен в виде кольца 20 с разрезом 21, выполненного из упругодеформируемого материала и установленного в канавке 22, выполненной в полости 16 дифференциальной втулки 11. На внутренней цилиндрической поверхности разрезного кольца 20 (фиг.2) с одинаковым шагом вдоль образующей выполнены кольцевые канавки 23, взаимодействующие с ответными кольцевыми выступами 24, выполненными на наружной цилиндрической поверхности корпуса 1 с шагом, равным шагу канавок 23 на разрезном кольце 20. Форма канавок 23 и выступов 24, например, в виде треугольника, одна из сторон которого перпендикулярна продольной оси корпуса 1, допускает возможность перемещения разрезного кольца 20 вверх на величину не более шага расположения кольцевых канавок 23 и выступов 24 при перемещении центрирующих элементов 5 в рабочее положение. При этом величина радиального зазора h1 между внутренней поверхностью канавки 22 и наружной поверхностью разрезного кольца 20 в исходном положении превышает высоту h2 кольцевых выступов 23 и 24.

Заявляемый центратор обсадной колонны (фиг.1) работает следующим образом.

В составе компоновки обсадной колонны (не показана) заявляемый центратор или несколько центраторов, установленных между обсадными трубами, спускают в скважину. При этом в случае необходимости, например, для предотвращения прихвата обсадной колонны, может осуществляться ее проворот, чему не препятствуют центрирующие элементы 5, имеющие возможность свободного вращения относительно корпуса 1 и так как они не выступают за диаметральный габарит переводников 2 и 3. Это же обстоятельство предотвращает интенсивный абразивный износ центрирующих элементов 5 в процессе спуска о стенки скважины, что обеспечивает их дальнейшую работоспособность. Таким образом, выполнение центрирующих элементов 5 в виде пластин выпуклостью наружу, диаметр описанной окружности вокруг которых не превышает наружного диаметра переводников, расширяет эксплуатационные возможности и повышает надежность работы заявляемого центратора.

В процессе спуска при необходимости может также производиться промывка скважины, что не вызовет срабатывания центратора, так как в исходном положении дифференциальная втулка 11 неподвижно зафиксирована относительно корпуса 1 срезным штифтом 19.

После спуска обсадной колонны в заданный интервал отделяют ее полость от затрубного пространства скважины, например, сбросом посыльного шара или пробки (не показаны), после посадки которых в седло (не показано), расположенное в нижней части обсадной колонны (не показана), включают на поверхности насос (не показан) для нагнетания жидкости в обсадную колонну. Ввиду невозможности истечения жидкости из обсадной колонны, чему способствует герметичность в контактах расточек 12 и 14 с проточками 13 и 15, обеспечиваемая уплотнительными кольцами 17 и 18, давление в полости обсадной колонны будет возрастать и передаваться через полость корпуса 1 и радиальный канал 4 в полость 16 дифференциальной втулки 11, на которую, ввиду разницы диаметров D1 и D2 расточек 12 и 14, будет воздействовать усилие, направленное вниз. При некоторой величине давления усилием от него будет срезан штифт 19, и дифференциальная втулка 11 вместе с втулкой 7 начнет перемещаться вниз, воздействуя на верхние концы центрирующих элементов 5, которые будут испытывать деформацию продольного изгиба, будучи связанными нижними концами с неподвижной втулкой 6, контактирующей с переводником 2, неподвижным относительно корпуса 1.

Благодаря выполнению элементов 5 из упругодеформируемого материала выпуклостью наружу, что в исходном положении заранее обеспечивается кольцом 10, элементы 5 будут упруго изгибаться до контакта со стенкой ствола скважины. При этом величина их деформации, а следовательно, и величина вылета, т.е. расстояния от наружной поверхности корпуса 1 до наружной поверхности элемента 5, контактирующей со стенкой скважины, может плавно изменяться в гораздо большем диапазоне по сравнению с диапазоном изменения величины вылета в пружинном центраторе (см. аналог [1]), где максимум этой величины определен заранее заданной при изготовлении рессор величиной их прогиба. Поэтому даже при установке заявляемого центратора в интервале кавернообразования скважины упругая деформация центрирующих элементов 5 в процессе перемещения дифференциальной втулки 11 вниз будет происходить до их контакта со стенкой каверны при малом осевом перемещении дифференциальной втулки, чем будет обеспечиваться гарантированное центрирование обсадной колонны. Таким образом, снабжение заявляемого центратора узлом перемещения центрирующих элементов 5 расширяет его эксплуатационные возможности. А так как в процессе спуска обсадной колонны, благодаря тому, что диаметр описанной окружности вокруг центрирующих элементов в их исходном положении не превышает наружного диаметра переводников, исключается абразивный износ центрирующих элементов о стенки скважины и предотвращается их возможная поломка, то, следовательно, повышается надежность работы заявляемого центратора по сравнению с пружинным центратором (см. аналог [1]).

Выполнение центрирующих элементов 5 заявляемого центратора в виде планок из упругодеформируемого материала обеспечивает расширение его эксплуатационных возможностей и по сравнению с центратором обсадной колонны (см. прототип), где максимум вылета центрирующих элементов жестко определен линейными размерами шарнирно соединенных основного и дополнительного центрирующих элементов и не может изменяться. Это обусловлено тем, что в заявляемом центраторе центрирующие элементы 5, упруго деформируясь, могут постоянно контактировать с поверхностью как основного ствола, так и каверны в широком диапазоне изменения их диаметров, обеспечивая гарантированное центрирование обсадной колонны.

При перемещении дифференциальной втулки 11 вниз одновременно с ней будет перемещаться и разрезное кольцо 20 узла фиксации центрирующих элементов 5, размещенное в канавке 22, выполненной в полости 16 дифференциальной втулки 11. При этом за счет взаимодействия выступов 24 с канавками 23 разрезное кольцо 20 будет, упруго деформируясь, расширяться и вновь смыкаться по мере перемещения на шаг расположения канавок 23 и выступов 24. Этому способствует также радиальный зазор h1 между внутренней поверхностью канавки 22 и наружной поверхностью разрезного кольца 20 в исходном положении, величина которого превышает высоту h2 кольцевых выступов 24, а также разрез 21 в кольце 20. После достижения давления нагнетания в обсадной колонне заданной величины, при которой центрирующие элементы 5 гарантированно с определенным усилием будут контактировать с поверхностью стенок ствола скважины, насос на поверхности выключают. При снижении давления усилие на дифференциальной втулке 11 уменьшится, однако ее обратное перемещение вверх предотвращается взаимодействием выступов 24 с канавками 23, форма которых, например, в виде треугольника, одна из сторон которого перпендикулярна продольной оси корпуса 1, допускает возможность перемещения разрезного кольца 20, а следовательно, и дифференциальной втулки 11, вверх на величину не более размера одного шага канавок 23. Тем самым, обеспечивается минимальная обратная деформация и возврат в исходное положение центрирующих элементов 5, что повышает надежность работы заявляемого центратора по сравнению с прототипом.

Кроме того, срабатывание заявляемого центратора не зависит от прочности пород, слагающих разрез скважины в интервале его установки, а выполнение его центрирующих элементов 5 в виде упругодеформируемых планок позволяет производить смещение обсадной колонны вверх и вниз, что, по сравнению с прототипом, способствует расширению его эксплуатационных возможностей. При этом обеспечивается и возможность проворота обсадной колонны, поскольку центрирующие элементы 5 будут неподвижны относительно стенки скважины, так как связаны с втулками 6 и 7, которые имеют возможность вращения относительно корпуса 1.

Таким образом, совокупность отличительных признаков обеспечивает заявляемому центратору повышение надежности работы и расширение эксплуатационных возможностей по сравнению с аналогами и прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ТРУБНЫЙ РАЗЪЕДИНИТЕЛЬ | 2023 |

|

RU2818649C1 |

| ЦЕНТРАТОР ОБСАДНОЙ КОЛОННЫ ДЛЯ СКВАЖИНЫ | 2009 |

|

RU2387792C1 |

| ЦЕНТРАТОР ОБСАДНОЙ КОЛОННЫ | 2005 |

|

RU2285109C1 |

| ЦЕНТРАТОР И ОБСАДНАЯ КОЛОННА | 2001 |

|

RU2209291C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР (ВАРИАНТЫ) | 2011 |

|

RU2490423C2 |

| Центратор для обсадных колонн | 1980 |

|

SU939717A1 |

| Гидромеханический пакер | 2018 |

|

RU2675117C1 |

| МУФТА ДЛЯ ГИДРОРАЗРЫВА ПЛАСТОВ В СКВАЖИНЕ | 2021 |

|

RU2765365C1 |

Изобретение относится к креплению и эксплуатации скважин, в частности к центрирующим устройствам для обсадных колонн. Техническим результатом является повышение надежности работы центратора и расширение его эксплуатационных возможностей. Центратор содержит корпус со сквозным радиальным каналом, центрирующие элементы, концы которых связаны с корпусом, узел перемещения центрирующих элементов, расположенный на наружной поверхности корпуса и гидравлически связанный с полостью корпуса радиальным каналом, фиксатор исходного положения в виде срезного штифта, и узел фиксации центрирующих элементов в рабочем положении. Центрирующие элементы выполнены в виде планок из упругодеформируемого материала, а их связь с корпусом осуществляется путем закрепления концов во втулках, установленных на корпусе с возможностью вращения и продольного перемещения. Узел перемещения выполнен в виде подвижной дифференциальной втулки с двумя расточками, взаимодействующими с проточками на верхнем переводнике и корпусе. Гидравлическая связь узла перемещения с радиальным каналом корпуса осуществляется полостью, расположенной между расточками дифференциальной втулки. Узел фиксации центрирующих элементов в рабочем положении выполнен в виде разрезного кольца, выполненного из упругодеформируемого материала и установленного в канавке, выполненной в полости дифференциальной втулки. На внутренней цилиндрической поверхности разрезного кольца вдоль образующей выполнены кольцевые канавки, взаимодействующие с ответными кольцевыми выступами, выполненными на наружной цилиндрической поверхности корпуса. Форма канавок и выступов допускает возможность обратного перемещения разрезного кольца по корпусу на величину не более шага расположения кольцевых канавок и выступов при перемещении центрирующих элементов в рабочее положение. Величина радиального зазора между внутренней поверхностью канавки, выполненной в полости дифференциальной втулки, и наружной поверхностью разрезного кольца в исходном положении превышает высоту кольцевых выступов. 2 ил.

Центратор гидромеханический, содержащий корпус в виде отрезка обсадной трубы с присоединенными нижним и верхним переводниками и сквозным радиальным каналом, выполненным в стенке трубы; равномерно расположенные вдоль образующих на наружной цилиндрической поверхности корпуса центрирующие элементы, концы которых связаны с корпусом; расположенный на наружной цилиндрической поверхности корпуса узел перемещения центрирующих элементов в рабочее положение, гидравлически связанный с полостью корпуса радиальным каналом и содержащий фиксатор исходного положения в виде срезного штифта, соединенного с корпусом; расположенный на наружной цилиндрической поверхности корпуса узел фиксации центрирующих элементов в рабочем положении, отличающийся тем, что центрирующие элементы выполнены в виде планок из упругодеформируемого материала выпуклостью наружу, диаметр описанной окружности вокруг которых в исходном положении не превышает наружный диаметр переводников, а их связь с корпусом осуществляется путем закрепления концов во втулках, установленных на корпусе с возможностью вращения и продольного перемещения, нижняя из которых расположена над нижним переводником, а верхняя расположена под узлом перемещения центрирующих элементов в рабочее положение, который выполнен в виде подвижной дифференциальной втулки с наружным диаметром, не превышающим наружный диаметр переводников, и двумя расточками, верхняя из которых с диаметром D1 взаимодействует с проточкой на верхнем переводнике, а нижняя расточка с диаметром D2 взаимодействует с проточкой на корпусе, причем гидравлическая связь узла перемещения с радиальным каналом корпуса осуществляется полостью, расположенной между расточками дифференциальной втулки, а диаметр D1 больше диаметра D2, узел фиксации центрирующих элементов в рабочем положении выполнен в виде разрезного кольца, выполненного из упругодеформируемого материала и установленного в канавке, выполненной в полости дифференциальной втулки, на внутренней цилиндрической поверхности разрезного кольца вдоль образующей выполнены кольцевые канавки, взаимодействующие с ответными кольцевыми выступами, выполненными на наружной цилиндрической поверхности корпуса с шагом, равным шагу размещения канавок разрезного кольца; причем форма канавок и выступов допускает возможность обратного перемещения разрезного кольца по корпусу на величину не более шага расположения кольцевых канавок и выступов при перемещении центрирующих элементов в рабочее положение, а величина радиального зазора h1 между внутренней поверхностью канавки, выполненной в полости дифференциальной втулки, и наружной поверхностью разрезного кольца в исходном положении превышает высоту h2 кольцевых выступов.

| RU 228705 С1, 27.08.2006 | |||

| ГИДРАВЛИЧЕСКИЙ ЦЕНТРАТОР | 0 |

|

SU344101A1 |

| Центратор обсадной колонны | 1975 |

|

SU600284A1 |

| Центратор обсадной колонны | 1989 |

|

SU1677238A1 |

| ЦЕНТРАТОР ГИДРОМЕХАНИЧЕСКИЙ | 2004 |

|

RU2275489C2 |

| ДАТЧИК ТОКА СВАРКИ | 2003 |

|

RU2252118C2 |

| US 5261488 А, 16.11.1993 | |||

| US 6453998 В1, 24.09.2002. | |||

Авторы

Даты

2011-10-27—Публикация

2010-03-23—Подача