Изобретение относится к очистному поршню для перемещения рабочей среды внутри питающего трубопровода с

а) корпусом очистного поршня, который выполнен с возможностью приведения его в движение внутри питающего трубопровода движущей средой и который на торцевой стороне имеет выступ со свободной торцевой поверхностью;

б) по меньшей мере одним первым и одним вторым расположенным на корпусе очистного поршня окружным уплотнительным элементом из эластомерного материала, которые находятся в направлении продольной оси корпуса очистного поршня на расстоянии друг от друга и проходят соосно к продольной оси корпуса очистного поршня; при этом

в) уплотнительные элементы имеют возможность прижима к внутренней стенке питающего трубопровода посредством того, что рабочая среда или движущая среда прилагает усилие к рабочей поверхности соответствующего уплотнительного элемента.

Подобный очистной поршень известен, например, из ЕР 1108475 А2 и используется, например, для перемещения лака внутри питающего трубопровода, обычно шланга. Последний самим по себе известным образом может соединять, например, в установке для нанесения покрытия, в частности в лакировальной установке, резервуар для краски с узлом пистолета-распылителя. Также такой очистной поршень может использоваться при очистке соответствующих питающих трубопроводов подходящим чистящим средством. Часто очистной поршень используется в качестве разделительного элемента между двумя текучими рабочими средами. Между очистными поршнями можно транспортировать по типу пакета определенное количество лака.

В качестве вышеназванной рабочей среды речь может также идти, например, о лаке или чистящем средстве, которое располагается с одной стороны очистного поршня внутри питающего трубопровода. В качестве движущей среды обычно служит сжатый воздух, который подается на очистной поршень с другой стороны. Однако в качестве текучей среды может служить также и текучая среда.

Вследствие силового воздействия сжатого воздуха на одну сторону очистного поршня он передвигается против имеющейся на другой стороне очистного поршня рабочей среды, при этом оба уплотнительных элемента предоставляют по одной рабочей поверхности для сжатого воздуха или же рабочей среды. Сжатый воздух прилагает усилие на одну сторону очистного поршня на рабочую поверхность предусмотренного там уплотнительного элемента, в то время как на другой стороне очистного поршня на рабочую поверхность уплотнительного элемента прилагается усилие посредством рабочей среды, которая оказывает сопротивление движению очистного поршня. Вследствие сил, оказываемых на их рабочие поверхности, оба уплотнительных элемента прижимаются к внутренней стороне питающего трубопровода, при этом уплотнительные элементы имеют такие размеры, что они уже с уплотнением прилегают к внутренней стенке питающего трубопровода, даже когда очистной поршень не движется внутри него. При продвижении очистного поршня внутри питающего трубопровода вперед уплотнительные элементы перемещаются вдоль его внутренней стенки, вследствие чего налипшая на внутреннюю стенку текучая рабочая среда удаляется и сдвигается в направлении перемещения очистного поршня перед ней.

Выступ на торцевой стороне корпуса очистного поршня уменьшает вероятность того, что два очистных поршня, сталкивающиеся друг с другом своими выступами, склеятся посредством имеющихся между ними остатков лака так, что очистные поршни могут соприкасаться только относительно небольшой поверхностью. Желательно сохранить это преимущество. Для возможности двунаправленного использования известные очистные поршни выполнены симметрично по отношению к их средней плоскости. В частности, оба уплотнительных элемента выполнены в виде рабочих кромок уплотнения одинаковой конструкции.

Задачей изобретения является разработка очистного поршня вышеназванного типа, у которой улучшен эффект уплотнения во время перемещения очистного поршня внутри питающего трубопровода.

Эта задача решена посредством того, что

г) рабочая поверхность уплотнительного элемента, смежная с торцевой поверхностью с выступом, является меньшей, чем рабочая поверхность другого уплотнительного элемента.

В отличие от известных очистных поршней, у которых соответствующая рабочая поверхность обоих уплотнительных элементов по причине их одинаковой конструкции имеет одинаковую величину, уплотнительный элемент с большей рабочей поверхностью - при равной, прилагаемой на оба уплотнительных элемента силе - прижимается к внутренней стороне питающего трубопровода с большим давлением, чем уплотнительный элемент с меньшей рабочей поверхностью. Так, эффект уплотнения очистного поршня во время его движения внутри питающего трубопровода в целом увеличен.

Одновременно возможно, что на торцевой стороне корпуса очистного поршня остается выступ, который снижает опасность склеивания двух очистных поршней.

Предпочтительные усовершенствования изобретения указаны в зависимых пунктах формулы изобретения.

Является благоприятным, когда первый и второй уплотнительные элементы выполнены в виде первой кромки и второй кромки уплотнения с расположенной радиально снаружи уплотнительной гранью. Таким образом достигается хороший эффект соскабливания на внутренней стороне питающего трубопровода.

С технологической точки зрения является предпочтительным, если весь корпус очистного поршня, а не только уплотнительные элементы, выполнен из эластомерного материала.

В качестве эластомерного материала подходит гидрированный нитрильный каучук или фтористый эластомер на основе сополимеров винилиденфторида - гексафторпропилена, которые распространены на рынке и тем самым легко доступны. Подходящий фтористый эластомер предлагает, например, фирма Du Pont Dow Elastomers L.L.C. под товарным знаком Viton®.

Что касается необходимой гибкости, то является благоприятным, если эластомерный материал имеет твердость от 65 до 100 единиц твердости по Шору. При значениях твердости в названном диапазоне достигается хороший компромисс между необходимой для достаточной герметичности гибкостью / мягкостью и приемлемым износом материала.

Если свободная торцевая поверхность выступа корпуса очистного поршня сконструирована выпуклой, опасность склеивания двух очистных поршней еще, которые соприкасаются на этой свободной торцевой поверхности, более уменьшается, так как очистные поршни могут соприкасаться только точечно.

Смежный с выступом на корпусе очистного поршня уплотнительный элемент может напротив быть выполнен выгодным образом, если корпус очистного поршня на торцевой стороне с выступом имеет кольцевую канавку, проходящую соосно продольной оси корпуса очистного поршня. Такая кольцевая канавка может быть выполнена в корпусе очистного поршня простым способом посредством токарной обработки.

Уплотнительный элемент с большой рабочей поверхностью может быть просто изготовлен, если корпус очистного поршня на торцевой поверхности, противолежащей торцевой поверхности с выступом, имеет выемку, расположенную по центру относительно продольной оси корпуса очистного поршня. При этом прежде всего предпочтительно, если выемка является полукруглой.

Для того чтобы обеспечить определение положения очистного поршня с помощью известных сенсорных устройств, является предпочтительным, если очистной поршень образован из первой части и соединенной с ней второй части и содержит постоянный магнит.

Альтернативно является предпочтительным, если очистной поршень имеет закрываемое глухое отверстие, которое вмещает в себя постоянный магнит. При этом благоприятно, если глухое отверстие закрыто заглушкой, которая с точной посадкой вставлена в глухое отверстие или вклеена в него, при этом заглушка изготовлена из того же материала, что и корпус очистного поршня.

Что касается глухого отверстия, оно предпочтительно предусмотрено на стороне выемки.

Далее пример осуществления изобретения более подробно объясняется с помощью чертежей, где:

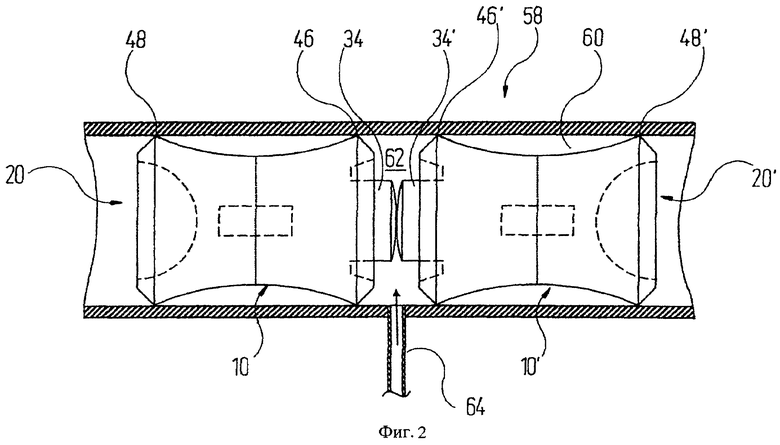

фиг.1 - очистной поршень согласно изобретению;

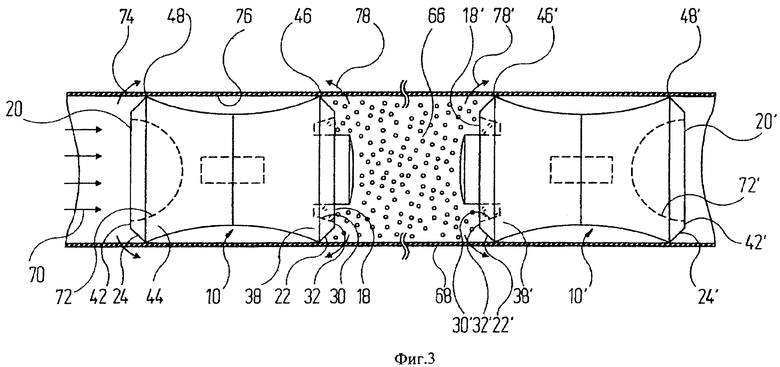

фиг.2 - два очистных поршня согласно фиг.1 в питающем трубопроводе внутри установки очистных поршней;

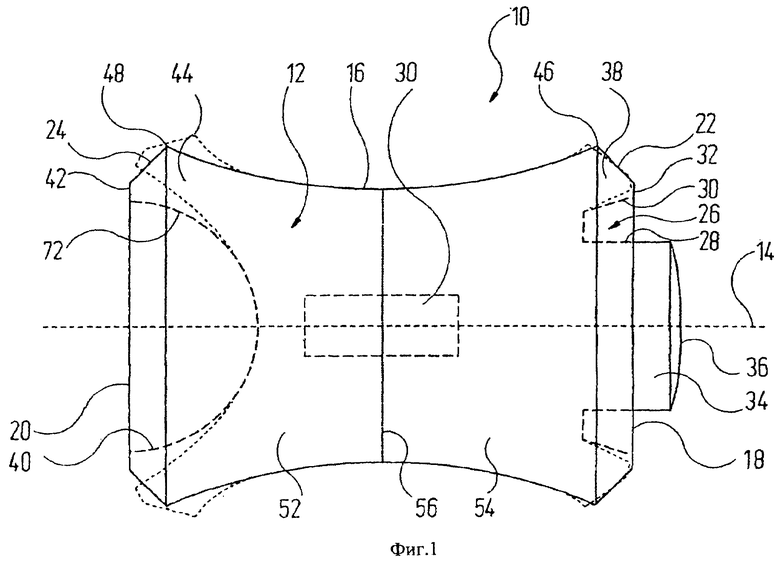

фиг.3 - два очистных поршня согласно фиг.1 в питающем трубопроводе, при этом между обоими очистными поршнями находится рабочая среда.

На фиг.1 показан очистной поршень 10 с корпусом 12 очистного поршня, который выполнен вращательно-симметричным к своей продольной оси 14.

Корпус 12 очистного поршня имеет вогнутую боковую поверхность 16, а также на обеих торцевых сторонах 18, 20 по одной расположенной радиально снаружи фаске 22 или же 24.

Расположенная на фиг.1 справа торцевая сторона 18 снабжена кольцевой канавкой 26, сосной продольной оси 14 корпуса 12 очистного поршня. Ее расположенная радиально внутри стенка 28 канавки проходит параллельно продольной оси 14 корпуса 12 очистного поршня, в то время как расположенная радиально снаружи стенка 30 канавки наклонена наружу в направлении торцевой стороны 18. Между лежащей радиально внутри гранью фаски 22 и кольцевой канавкой 26 остается вертикальная и соосная к ним узкая кольцевая поверхность 32. Внутренняя стенка 28 канавки кольцевой канавки 26 переходит в продольном направлении корпуса 12 очистного поршня наружу в выполненный в форме кругового цилиндра выступ 34, свободная торцевая поверхность 36 которого выполнена выпуклой.

Как видно на фиг.1, посредством представленной выше структуры торцевой поверхности 18 корпуса 12 очистного поршня образована окружная кромка 38 уплотнения, которая проходит соосно к продольной оси 14 корпуса 12 очистного поршня.

На торцевой стороне 20, противолежащей торцевой стороне 18, корпус 12 очистного поршня имеет полукруглую, в ненагруженном состоянии, выемку 40. Эта выемка расположена по центру относительно продольной оси 14 корпуса 12 очистного поршня и имеет такие размеры, что между ней и внутренней гранью фаски 24 остается узкая кольцевая поверхность 42. Эта кольцевая поверхность 42 проходит, как и кольцевая поверхность 32 на торцевой стороне 18, вертикально и соосно продольной оси 14 корпуса 12 очистного поршня. Таким образом, на торцевой стороне 20 корпуса 12 очистного поршня выполнена вторая окружная кромка 44 уплотнения, которая, как и кромка 38 уплотнения, проходит соосно продольной оси 14 корпуса 12 очистного поршня.

Рабочие кромки 38 и 44 уплотнения в направлении продольной оси 14 корпуса 12 очистного поршня находятся на расстоянии друг от друга и имеют расположенную радиально снаружи уплотнительную грань 46 или же 48, каждая из которых образована посредством расположенной радиально снаружи грани фаски 22 или же 24.

Очистной поршень 10 содержит постоянный магнит 50, который предусмотрен внутри корпуса 12 очистного поршня, намагничен в направлении продольной оси 14 корпуса 12 очистного поршня и расположен соосно к ней. Постоянный магнит 50 служит известным образом для того, чтобы иметь возможность определять положение очистного поршня 10 внутри трубопроводной системы с помощью подходящих и самих по себе известных датчиков.

Корпус 12 очистного поршня изготовлен из эластомерного материала со степенью твердости от 65 до 100 единиц по Шору, предпочтительно 85 единиц по Шору. Для этого в качестве материала подходит, например, гидрированный нитрильный каучук (гидрированная нитрильная резина, HNBR). Альтернатива состоит в применении вулканизируемых фтористых эластомеров на основе сополимеров винилиденфторида - гексафторпропилена. Также могут рассматриваться и другие эластомерные материалы.

Для того чтобы при изготовлении очистного поршня 10 гарантировать простую интеграцию постоянного магнита 50 в корпус 12 очистного поршня, корпус 12 очистного поршня выполнен из двух частей. Каждая часть 52 или же 54 (сравн. фиг.1) может изготавливаться посредством токарной обработки. Затем, после установки постоянного магнита 50, части 52 и 54 могут, например, склеиваться друг с другом, что изображено на фиг.1 посредством указанной пунктирно поверхности 56 склеивания.

В альтернативном, не изображенном здесь примере осуществления очистной поршень 10 имеет на стороне полукруглой выемки 40 запирающееся глухое отверстие, которое вмещает в себя постоянный магнит 50 и доступно снаружи. Это глухое отверстие закрыто заглушкой, которая с точной посадкой вставлена в глухое отверстие или вклеена в него. Заглушка изготовлена из такого же материала, что и очистной поршень 10 или же корпус 12 очистного поршня.

На фиг.2 схематично показана известная сама по себе установка 58 очистных поршней с внутренним пространством 60, в котором находятся два очистных поршня 10 и 10'. Очистные поршни 10 и 10' имеют такие размеры, что их грани 46, 48 уплотнения, соответственно 46', 48', прилегают к внутренней стенке внутреннего пространства 60, даже если очистные поршни 10, 10' не передвигаются. Оба очистных поршня 10, 10' расположены так, что их выступы 34 и, соответственно, 34' противолежат друг другу. В образованном таким образом промежуточном пространстве 62 между обоими очистными поршнями 10 и 10' оканчивается через не изображенный здесь более подробно вентиль по выбору запираемый и открываемый подводящий трубопровод 64.

Если теперь по подводящему трубопроводу 64 в промежуточное пространство 62 известным способом подается определенное количество рабочей среды, например лака, то очистной поршень 10' движется в направлении от очистного поршня 10, для чего последний сначала фиксируется в своем положении. Это может происходить, например, посредством того, что к торцевой стороне 20 очистного поршня 10 при достаточном давлении подается сжатый воздух. Альтернативно, может быть также предусмотрен обычный, не изображенный здесь механический упор на торцевой стороне 20 очистного поршня 10.

Если залито желаемое количество лака, то между обоими очистными поршнями 10 и 10' находится пакет лака. Вентиль в установке 58 очистных поршней закрывается и пакет 66 лака между обоими очистными поршнями 10 и 10' продвигается, как показано на фиг.3, в питающий трубопровод 68 посредством того, что на торцевую сторону 20 очистного поршня 10 подается сжатый воздух, который служит в качестве движущей среды. Сжатый воздух обозначен на фиг.3 стрелками 70.

Внутреннее пространство 60 установки 58 очистных поршней на фиг.2 соосно соединено с питающим трубопроводом 68 и само служит в качестве части питающего трубопровода.

С помощью сжатого воздуха 70 на торцевую сторону 20 очистного поршня 10 прикладывается усилие. Оно служит для перемещения очистного поршня 10. Кроме того, сжатый воздух 70 оказывает усилие на рабочую поверхность кромки 44 уплотнения. Эта рабочая поверхность образована из поверхностей фаски 24, кольцевой поверхности 42 и области 72 полукруглой выемки 40. Усилие, оказываемое на рабочую поверхность 24, 42, 72 кромки 44 уплотнения посредством сжатого воздуха 70, является причиной того, что кромка 44 уплотнения очистного поршня 10 отжимается наружу, что показано на фиг.1 посредством изображенного пунктирно положения кромки 44 уплотнения и на фиг.3 посредством отогнутых стрелок 74. Таким образом, уплотнительная грань 48 очистного поршня 10 прижимается к внутренней стенке 76 питающего трубопровода 68.

На торцевой стороне 18 очистного поршня 10, противолежащей торцевой стороне 20, при продвижении пакета 66 лака также оказывается усилие. Это усилие складывается из сопротивления пакета 66 лака и второго очистного поршня 10', которое противодействует действующей в направлении движения силе. При этом к рабочей поверхности кромки 38 уплотнения очистного поршня 10 также прилагается усилие. Рабочая поверхность кромки 38 уплотнения образуется поверхностями фаски 22, кольцевой поверхности 32, а также внутренней стенки 30 кольцевой канавки 26. Прилагаемое на рабочую поверхность 22, 32, 30 кромки 38 уплотнения усилие является причиной того, что кромка 38 очистного поршня 10 отжимается наружу, что показано на фиг.1 посредством изображенного пунктирно положения кромки 38 уплотнения и на фиг.3 посредством отогнутых стрелок 78. Тем самым уплотнительная грань 46 на кромке 38 уплотнения очистного поршня 10 прижимается к внутренней стенке 76 питающего трубопровода 68.

На рабочую поверхность 24', 42', 72' кромки 44' уплотнения второго очистного поршня 10' при его продвижении внутри питающего трубопровода 68, как это изображено на фиг.3, не оказывается усилия. Однако эффект уплотнения между уплотнительной гранью 48' кромки 44' уплотнения и внутренней стенкой 76 питающего трубопровода 68 происходит вследствие того, что уплотнительная грань 48' прилегает к внутренней стенке 76, а вследствие сил трения кромка 44' уплотнения прижимается в направлении внутренней стенки 76 питающего трубопровода 68.

Рабочая поверхность 24, 42, 72 кромки 44 уплотнения в целом больше, чем рабочая поверхность 22, 32, 30 кромки 38 уплотнения. Это является причиной того, что если на обе рабочие кромки 38, 44 уплотнения прилагается одинаковое усилие, кромка 44 уплотнения с большим усилием прижимается к внутренней стенке 74 питающего трубопровода 68, чем это имеет место с кромкой 38 уплотнения очистного поршня 10. Вследствие этого кромка 44 уплотнения очистного поршня 10 обеспечивает более высокий эффект уплотнения по отношению к кромке 38 уплотнения. Таким образом, эффект уплотнения очистного поршня 10 при его продвижении внутри питающего трубопровода 68 в целом выше, чем у очистного поршня с кромками уплотнения одинаковой конструкции.

Одновременно сохраняется желательный эффект: Если очистные поршни 10 и 10' снова приходят в положение, как это показано на фиг.2, то большая часть остатков лака находится в промежуточном пространстве 62 между очистными поршнями 10 и 10'. Из-за этих остатков лака очистные поршни с ровными торцевыми поверхностями могут склеиваться таким образом, что для того, чтобы использовать вновь, их необходимо разделять друг от друга вручную.

Благодаря выпуклой конструкции свободной торцевой поверхности 36 или же 36' выполненного в форме круглого цилиндра выступа 34 и соответственно 34' очистных поршней 10 и 10' снижается опасность того, что оба очистных поршня 10 и 10' склеятся лаком, так как они касаются друг друга только точечно. Промежуточное пространство 62 может быть эффективно освобождено от остатков лака впрыскиванием очистительного средства.

Является предпочтительным, чтобы на торцевую сторону 20 очистного поршня 10 подавался сжатый воздух для продвижения и очистной поршень 10 использовался в одном направлении. Однако очистной поршень 10 может также вполне использоваться в обоих направлениях, что означает, что на него может подаваться сжатый воздух также с торцевой стороны 18 для того, чтобы продвигать его вперед внутри питающего трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ ОЧИСТНОЙ ДИСКОВЫЙ ДВУНАПРАВЛЕННЫЙ | 2000 |

|

RU2177378C1 |

| ЗАДВИЖКА (ВАРИАНТЫ) И СЕДЛО ДЛЯ НЕЕ (ВАРИАНТЫ) | 1993 |

|

RU2101590C1 |

| ДИСТАНЦИОННЫЙ УДАРНО-ВОЛНОВОЙ СПОСОБ ЗАПУСКА ПНЕВМОИЗЛУЧАТЕЛЕЙ И ДУПЛЕКСНЫЙ ПНЕВМОИЗЛУЧАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383037C1 |

| ПОРШЕНЬ ОЧИСТНОЙ (ВАРИАНТЫ) | 2005 |

|

RU2327535C2 |

| КЛАПАН | 2007 |

|

RU2319881C1 |

| НАСОСНОЕ УСТРОЙСТВО МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2021 |

|

RU2838886C2 |

| КЛАПАН ВПРЫСКА ТОПЛИВА ДЛЯ СИЛОВЫХ МАШИН ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2833921C1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ПОДДЕРЖКИ УСИЛИЯ ВКЛЮЧЕНИЯ | 2012 |

|

RU2586102C2 |

| АМОРТИЗАЦИОННАЯ СТОЙКА ДЛЯ ГИДРАВЛИЧЕСКОГО ПРИВОДА КОЛЕС | 1992 |

|

RU2092330C1 |

| ТОРМОЗНАЯ СИСТЕМА С ДВУХПРОВОДНЫМ ПНЕВМАТИЧЕСКИМ ПРИВОДОМ | 1994 |

|

RU2093389C1 |

Изобретение относится к очистному поршню для перемещения рабочей среды внутри питающего трубопровода с корпусом (12) очистного поршня, который выполнен с возможностью приведения его в движение внутри питающего трубопровода движущей средой и который на торцевой стороне (18) имеет выступ (34) со свободной торцевой поверхностью (36). Помимо этого очистной поршень имеет по меньшей мере один первый и один второй расположенный на корпусе (12) очистного поршня окружной уплотнительный 10 элемент (38, 44) из эластомерного материала, которые находятся в направлении продольной оси (14) корпуса (12) очистного поршня на расстоянии друг от друга и проходят соосно к продольной оси (14) корпуса (12) очистного поршня. Уплотнительные элементы (38, 44) имеют возможность прижима к внутренней стенке питающего трубопровода посредством того, что рабочая 15 среда или движущая среда прилагает усилие к рабочей поверхности (22, 32, 30; 24, 42, 72) соответствующего уплотнительного элемента (38, 44). Рабочая поверхность (22, 32, 30) уплотнительного элемента (38), смежная с торцевой поверхностью (18) с выступом (34), является меньшей, чем рабочая поверхность (24, 42, 72) другого уплотнительного элемента (44). Технический результат - повышение качества очистки трубопровода. 17 з.п. ф-лы, 3 ил.

1. Очистной поршень для перемещения рабочей среды внутри питающего трубопровода с

а) корпусом (12) очистного поршня, который выполнен с возможностью приведения его в движение внутри питающего трубопровода движущей средой и который на торцевой стороне (18) имеет выступ (34) со свободной торцевой поверхностью (36);

б) по меньшей мере одним первым и одним вторым расположенным на корпусе (12) очистного поршня окружным уплотнительным элементом (38, 44) из эластомерного материала, которые находятся в направлении продольной оси (14) корпуса (12) очистного поршня на расстоянии друг от друга и проходят соосно к продольной оси (14) корпуса (12) очистного поршня; при этом

в) уплотнительные элементы (38,44) имеют возможность прижима к внутренней стенке питающего трубопровода посредством того, что рабочая среда или движущая среда прилагает усилие к рабочей поверхности (22, 32, 30; 24, 42, 72) соответствующего уплотнительного элемента (38, 44), отличающийся тем, что

г) рабочая поверхность (22, 32, 30) уплотнительного элемента (38), смежная с торцевой поверхностью (18) с выступом (34), является меньшей, чем рабочая поверхность (24, 42, 72) другого уплотнительного элемента (44).

2. Очистной поршень по п.1, отличающийся тем, что первый уплотнительный элемент (38) и второй уплотнительный элемент (44) выполнены в виде первой и второй кромки (38, 44) уплотнения с расположенной радиально снаружи уплотнительной гранью (46, 48).

3. Очистной поршень по п.1 или 2, отличающийся тем, что корпус (12) очистного поршня выполнен из эластомерного материала.

4. Очистной поршень по п.3, отличающийся тем, что эластомерный материал является гидрированным нитрильным каучуком.

5. Очистной поршень по п.3, отличающийся тем, что эластомерный материал является фтористым эластомером на основе сополимеров винилиденфторида-гексафторпропилена.

6. Очистной поршень по п.3, отличающийся тем, что эластомерный материал имеет твердость от 65 до 100 единиц по Шору.

7. Очистной поршень по п.6, отличающийся тем, что эластомерный материал имеет твердость 85 единиц по Шору.

8. Очистной поршень по п.1, отличающийся тем, что свободная торцевая поверхность (36) выступа (34) корпуса (12) очистного поршня выполнена выпуклой.

9. Очистной поршень по п.1, отличающийся тем, что корпус (12) очистного поршня на торцевой стороне (18) с выступом (34) имеет кольцевую канавку (26), проходящую соосно продольной оси (14) корпуса (12) очистного поршня.

10. Очистной поршень по п.1, отличающийся тем, что корпус (12) очистного поршня на торцевой стороне (20), противолежащей торцевой стороне (18) с выступом (34), имеет выемку (40), расположенную по центру относительно продольной оси (14) корпуса (12) очистного поршня.

11. Очистной поршень по п.10, отличающийся тем, что выемка (40) в недеформированном состоянии является полукруглой.

12. Очистной поршень по п.1, отличающийся тем, что корпус (12) очистного поршня образован из первой части (52) и соединенной с ней второй части (54) и содержит постоянный магнит (50).

13. Очистной поршень по п.1, отличающийся тем, что корпус (12) очистного поршня имеет закрываемое глухое отверстие, которое вмещает в себя постоянный магнит (50).

14. Очистной поршень по п.13, отличающийся тем, что глухое отверстие закрыто заглушкой, которая с точной посадкой вставлена в глухое отверстие или вклеена в него, при этом заглушка изготовлена из того же материала, что и корпус (12) очистного поршня.

15. Очистной поршень по п.10 или 11, отличающийся тем, что корпус (12) очистного поршня имеет закрываемое глухое отверстие, которое вмещает в себя постоянный магнит (50).

16. Очистной поршень по п.10 или 11, отличающийся тем, что глухое отверстие закрыто заглушкой, которая с точной посадкой вставлена в глухое отверстие или вклеена в него, при этом заглушка изготовлена из того же материала, что и корпус (12) очистного поршня.

17. Очистной поршень по п.15, отличающийся тем, что глухое отверстие предусмотрено на стороне выемки (40).

18. Очистной поршень по п.16, отличающийся тем, что глухое отверстие предусмотрено на стороне выемки (40).

| Устройство отображения телевизионной информации | 1986 |

|

SU1394464A1 |

| Устройство для считывания информации с подвижных объектов | 1982 |

|

SU1108475A1 |

| US 5625917 A, 06.05.1997 | |||

| Устройство для очистки внутренней поверхности трубопровода | 1990 |

|

SU1771833A1 |

| Очистной поршень | 1984 |

|

SU1202643A1 |

Авторы

Даты

2011-10-27—Публикация

2007-05-23—Подача