Изобретение относится к электротермии и может быть использовано для плавления минеральных компонентов и проведения химических реакций в конденсированной форме, в частности для плавления золошлаков ТЭС, стеклобоя и базальтовых пород для получения из них теплоизоляционных материалов.

Известен электромагнитный технологический реактор, включающий реакционную камеру, имеющую дно, боковые стенки и крышку, устройства ввода перерабатываемых материалов и вывода продуктов переработки, три стержневых электрода, размещенных в реакционной камере, и электромагнит, выполненный в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки поперечного магнитного поля, один вывод каждой из которых соединен с соответствующим электродом, а другой - с источником питания (патент RU №2225685, МПК Н05В 7/22, опубл. 10.03.2004. Бюл. №7).

К недостаткам известного реактора относятся: отсутствие второго источника питания постоянного тока не позволяет подогревать расплав и летку для стабильного вытекания струи расплава, достигать определенной текучести и повышения качества волокнистых теплоизоляционных материалов; расположение основных электродов параллельно продольной оси реактора обусловливает их неравномерный износ в зоне действия магнитного поля и исключает возможность подачи электродов по мере их износа.

Наиболее близким техническим решением к заявляемому изобретению является электромагнитный технологический реактор, содержащий реакционную камеру, имеющую дно, боковые стенки и крышку, устройства ввода перерабатываемых материалов и вывода продуктов переработки, стержневые электроды, размещенные в реакционной камере, и электромагнит, выполненный в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки с возможностью образования поперечного магнитного поля и с протекающим через них электрическим током, один вывод каждой из которых соединен с соответствующим электродом, а другой - с источником питания. Стержневые электроды установлены в реакционной камере параллельно ее продольной оси на одинаковом расстоянии от нее и под углом 120° друг к другу, а источником питания является трехфазный регулируемый тиристорный источник питания, работающий в режиме источника тока. Реактор также включает нейтральный электрод, установленный вдоль оси реакционной камеры и вводимый снизу через отверстие устройства для вывода продуктов переработки, которое размещено выше уровня дна реакционной камеры и может быть выполнено в боковой стенке камеры (патент KZ №13473, МПК Н05В 7/18, опубл. 15.09.2003 г. Бюл. №9).

К недостаткам известного реактора относятся: расположение электродов параллельно продольной оси реактора обусловливает их неравномерный износ; установка на крышке громоздких механизмов подачи электродов не позволяет установить дополнительный электрод; установленный дополнительный нейтральный электрод фактически не является электродом, а выполняет роль стержня или пробки в устройстве для вывода продуктов переработки - выпуска расплава из камеры реактора.

Таким образом, задачей предлагаемого изобретения является разработка новой конструкции электромагнитного технологического реактора, работающего как в непрерывном, так и в циклическом режимах, позволяющего получить продукцию при максимальной производительности и низких энергозатратах.

Технический результат изобретения - повышение надежности работы реактора и повышение качества получаемой продукции.

Технический результат достигается тем, что в электромагнитном технологическом реакторе, содержащем реакционную камеру, имеющую дно, боковые стенки и крышку, устройства ввода перерабатываемых материалов и вывода продуктов переработки, стержневые электроды, размещенные в реакционной камере на одинаковом расстоянии от продольной ее оси и под углом 120° друг к другу, электромагнит в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки с возможностью образования поперечного магнитного поля и протекающим через них электрическим током, один вывод каждой из обмоток соединен с каждым из электродов, а другой - с источником питания, работающим в режиме источника тока, согласно изобретению реакционная камера оснащена дополнительно установленным стержневым электродом, расположенным в центре и продольно ее оси, с возможностью его перемещения: поднятия и опускания, а при его опускании закрывания отверстия в устройстве для вывода расплава и дополнительного его подогрева, устройство для вывода расплава установлено в центре дна реакционной камеры и состоит из летки для вывода расплава, установленной в корпусе, которые вставлены в корпус водоохлаждаемой обоймы и зафиксированы снизу прижимом, при этом стержневые электроды реактора установлены под углом 5-7° относительно продольной оси реакционной камеры, реактор дополнительно оснащен источником питания, работающим в режиме источника постоянного тока, к которому подключен дополнительно установленный стержневой электрод.

Устройство для вывода расплава размещено на уровне футерованного дна реакционной камеры.

В реакторе вследствие изменения тока, проходящего через расплав между дополнительно установленным стержневым электродом и леткой, установленной в отверстии устройства для вывода расплава, имеется возможность регулирования тока в цепи: дополнительный источник питания - расплав - летка и регулирования температуры нагрева летки и вытекающей из летки струи расплава, а также регулирования стабильной текучести струи расплава из летки с помощью дополнительного источника питания постоянного тока.

Корпус, в котором установлена летка, выполнен из электродного графита, а сама летка изготовлена из силицированного плотного графита, при этом корпус и летка покрыты антифрикционным огнеупорным составом на основе диоксида циркония.

Дно реакционной камеры оснащено футеровкой из переклазового кирпича, установленного с наклоном от боковых стенок реактора к центру дна.

Главными отличительными конструктивными элементами заявляемого электромагнитного технологического реактора являются:

- оснащение реакционной камеры дополнительным стержневым электродом, расположенным в центре и продольно ее оси, установленным с возможностью перемещения: поднятия и опускания, а при его опускании закрывания отверстия в устройстве для вывода расплава и дополнительного его подогрева, которое установлено в дне реакционной камеры, обеспечивает регулирование температуры струи вытекаемого расплава и стабилизирует его текучесть на выходе из летки; в случае засорения устройства раздува волокна (на фиг.1, 2, 3 не показано), расположенного ниже летки и реакционной камеры, для остановки вытекания струи расплава из летки дополнительно установленный стержневой электрод опускается до закрывания отверстия летки; вытекание расплава осуществляется путем поднятия дополнительно установленного стержневого электрода;

- установка стержневых электродов под углом 5-7° относительно продольной оси реакционной камеры обеспечивает равномерный конический износ концов электродов, находящихся в расплаве, что предоставляет возможность подачи электродов по мере их износа с течением времени;

- оснащение реактора дополнительным источником питания, работающим в режиме источника постоянного тока, к которому подключен дополнительно установленный стержневой электрод, имеется возможность регулирования тока в цепи: дополнительный источник питания - расплав - летка и регулирования температуры нагрева летки и вытекающей из летки струи расплава, а также регулирования стабильной текучести струи расплава, вытекаемой из летки, что важно для получения качественного волокна, стабильной работы устройства волокнообразования и всей технологической линии в целом;

- установка устройства для вывода расплава в дне реакционной камеры, состоящее из летки для вывода расплава, установленной в корпусе, которые вставлены в корпус водоохлаждаемой обоймы и зафиксированы снизу прижимом, обеспечивает свободное вытекание струи расплава, постоянный диаметр и расход вытекающей струи расплава, а также увеличение срока службы летки;

- размещение на уровне футерованного дна реакционной камеры устройства для вывода расплава обеспечивает изоляцию дна реактора от контакта с расплавом восстановленного металла, образующегося на дне камеры в процессе плавки базальта или другого перерабатываемого материала, тем самым исключается прожигание металлического дна реакционной камеры реактора;

- регулирование температуры вытекаемого расплава из реакционной камеры с помощью дополнительно установленного источника питания постоянного тока вследствие изменения тока в расплаве, проходящего между дополнительно установленным стержневым электродом и леткой, установленной в отверстии устройства для вывода расплава, обеспечивает поддержание требуемой стабильной температуры летки и вытекаемой струи расплава и соответственно требуемой вязкости и текучести струи расплава, вытекающей из реакционной камеры;

- выполнение корпуса, в который установлена летка, из электродного графита, а летки - из силицированного плотного графита с покрытием и корпуса и летки антифрикционным огнеупорным составом на основе диоксида циркония, их установка в корпус водоохлаждаемой обоймы с возможностью фиксирования снизу прижимом, обеспечивает возможность полного слива расплава при остановке технологической линии и быстрой замене летки в случае ее износа и увеличения диаметра струи вытекаемого расплава, а это исключает обгорание графита в нижней части корпуса и летки; при открывании прижимного устройства открывается снизу доступ к летке, при этом замена летки производится без разрушения корпуса, в который установлена летка, и водоохлаждаемой обоймы;

- оснащение дна реакционной камеры футеровкой из переклазового кирпича, установленного с наклоном от боковых стенок реактора к центру дна реакционной камеры, обеспечивает возможность удаления восстановленного металла из оксидов, содержащихся в шихте в процессе плавки, исключает прогорание металлического днища реактора и обеспечивает надежность его работы.

Таким образом, реализация заявленного изобретения позволяет создать технологическую линию для получения расплава из золошлаков ТЭС, стеклобоя и базальтовых пород в электромагнитном технологическом реакторе до требуемой температуры, слива дозированной струи расплава в циклическом или непрерывном режимах с дальнейшей переработкой струи расплава в волокна и получения из них теплоизоляционных материалов.

Из уровня техники по патентной и научно-технической литературе заявитель не выявил сведения, содержащие совокупность признаков, сходных или эквивалентных, которые изложены в формуле предлагаемого изобретения.

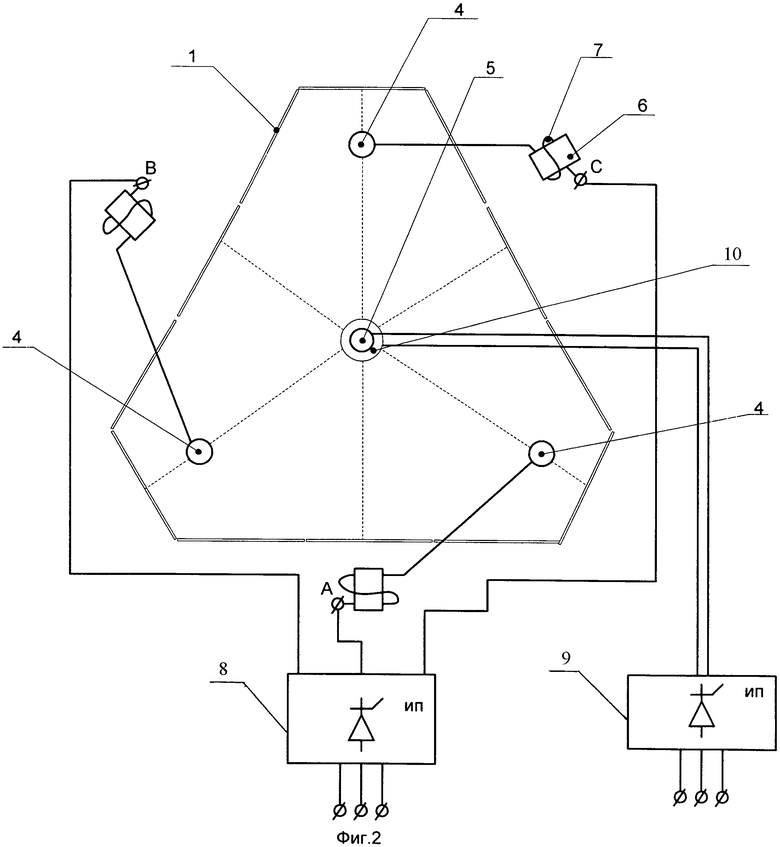

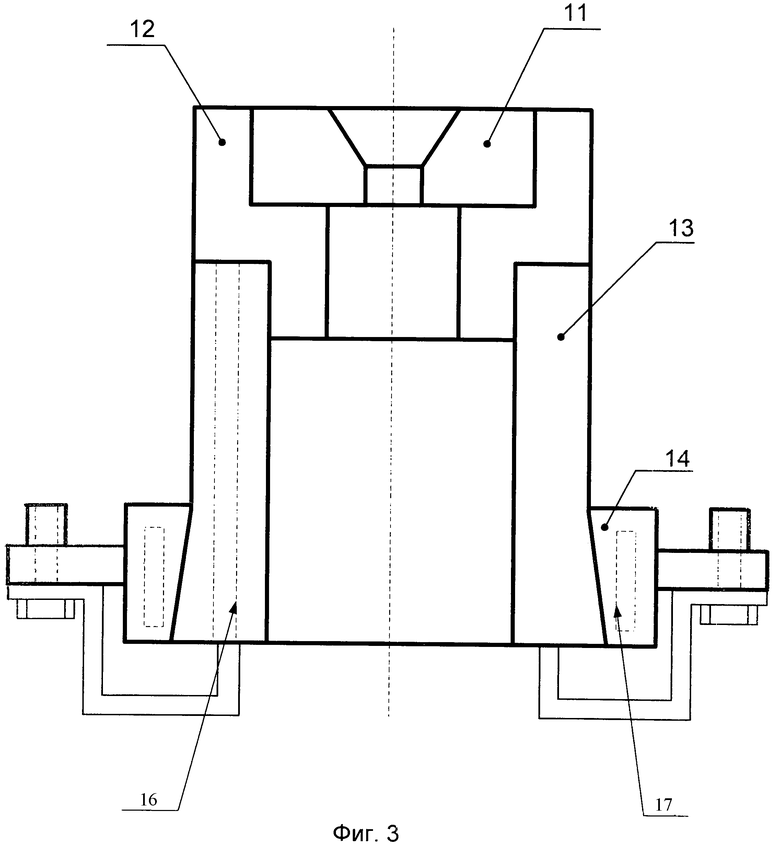

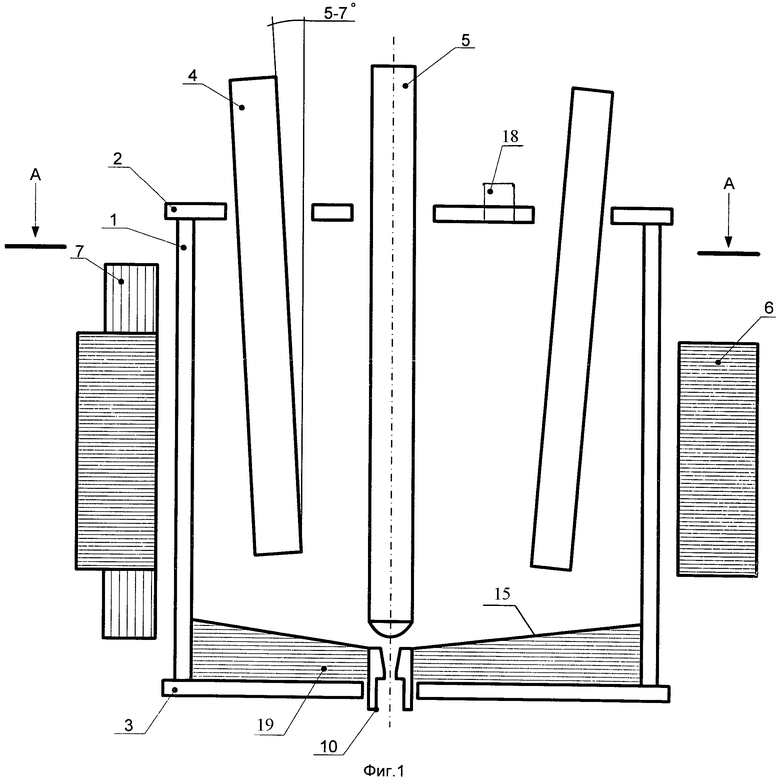

Изобретение поясняется чертежами, где на фиг.1 изображен продольный разрез электромагнитного технологического реактора; на фиг.2 - поперечный разрез (А-А) электромагнитного технологического реактора фиг.1 со схемой подключения; на фиг.3 - устройство вывода расплава.

Электромагнитный технологический реактор предназначен для плавления базальтовых пород и слива дозированной струи расплава. Реактор содержит реакционную камеру 1, выполненную в форме шестиугольника в поперечном разрезе. Боковые стенки реакционной камеры 1 выполнены из немагнитного материала - нержавеющей стали и состоят из двенадцати изолированных между собой водоохлаждаемых секций. Реакционная камера 1 имеет крышку 2 и дно 3 с водяным охлаждением. Подача охлаждающей воды осуществляется снизу отдельными шлангами (на фиг.1, 2 не показаны) через регулирующие краны от общего коллектора (на фиг.1, 2 не показаны). Дно 3 и крышка 2 имеют по два входных штуцера и по одному выходному (на фиг.1, 2 не показаны) для равномерности распределения охлаждения. Внутри реакционной камеры 1 на одинаковом расстоянии от ее продольной оси под углом 120° друг к другу расположены три стержневых электрода 4, которые установлены под углом 5-7° относительно продольной оси камеры. Реакционная камера 1 оснащена дополнительно установленным стержневым электродом 5, расположенным в центре и продольно оси камеры, с возможностью перемещения: поднятия и опускания. Снаружи реакционная камера 1 охвачена электромагнитом, состоящим из замкнутого ярма с симметрично расположенными тремя полюсными наконечниками 6 с расположенными на них сериесными обмотками 7 для создания внутри камеры поперечного магнитного поля и при протекании через них электрического тока. Один вывод каждой сериесной обмотки 7 подключен к источнику питания 8, а другой вывод - к каждому из стержневых электродов 4. Источник питания 8 представляет собой трехфазный тиристорный регулируемый источник питания, работающий в режиме источника тока. Реактор дополнительно оснащен источником питания 9, работающим в режиме источника постоянного тока, - тиристорным преобразователем, к которому подключен дополнительно установленный стержневой электрод 5 и устройство для вывода расплава 10, которое установлено в центре дна 3 реакционнойм камеры 1 и состоит из летки 11 (см. фиг.3) для вывода струи расплава, установленной в корпусе 12, которые вставлены в корпус 13 водоохлаждаемой обоймы и зафиксированы снизу прижимом для фиксации 14. Такая конструкция устройства для вывода расплава 10 обеспечивает надежность его работы, удобство в эксплуатации при сливе расплава и замене летки 11. Вследствие изменения тока, проходящего через расплав между дополнительно установленным стержневым электродом 5 и леткой 11, при поднятии электрода 5 и пропускании тока по цепи: дополнительный источник питания 9 - расплав - летка 11 с возможностью регулирования тока в этой цепи имеется возможность регулирования тока в расплаве между электродом 5 и леткой 11 и возможность регулирования температуры нагрева летки 11 и вытекающей из нее струи расплава, а также стабилизации текучести и вязкости струи вытекаемого расплава с помощью оснащения реактора дополнительным источником питания 9. Устройство для вывода расплава 10 расположено на уровне футерованного днища 15 реакционной камеры 1. Корпус 12, в который установлена летка 11, выполнен из электродного графита, а сама летка 11 изготовлена из силиционированного плотного графита, при этом корпус 12 и летка 11 покрыты антифрикционным составом на основе диоксида циркония. В корпусе 13 водоохлаждаемой обоймы установлена термопара 16 для фиксирования температуры нагрева, а в прижиме для фиксации 14 имеется водяное охлаждение 17 (на фиг.3 термопара 16 и водяное охлаждение 17 показаны пунктиром). В крышке 2 установлено устройство ввода перерабатываемых материалов - патрубок 18 и патрубок для вывода газов (последний на фиг.1, 2 не показан). Дно 3 реакционной камеры 1 оснащено футеровкой 19 из переклазовых кирпичей (хромомагнезитовых кирпичей), установленных с наклоном от боковых стенок реактора к центру дна 3 реакционной камеры 1 до уровня устройства для вывода расплава 10. Переклазовые кирпичи с дном 3 склеены карборундом на жидком стекле. Такая футеровка дна реакционной камеры 1 реактора исключает возможность прогорания металлического днища реактора расплавленным металлом и обеспечивает удаление восстановленного металла из оксидов, содержащихся в шихте при плавке.

Работа электромагнитного технологического реактора осуществляется следующим образом.

Через патрубок 18 в реакционную камеру 1 подают измельченный перерабатываемый материал - базальтовую породу или иную с размерами частиц до 5-8 мм. В центральной части реакционной камеры 1 между слоями базальта формируют плоский слой мелкодисперсного электропроводного материала, например графитового порошка, замыкающего три стержневых электрода 4. Затем подключают трехфазный тиристорный регулируемый источник питания 8. Ток проводимости протекает по слою графита, разогревает его и передает тепло близлежащим слоям базальта. В результате образуется первоначальная линза электропроводного расплава, которая постепенно увеличивается и перемыкает три стержневых электрода 4. Далее происходит омический нагрев расплава токами проводимости, и формируется рабочая плавильная зона реакционной камеры 1. В процессе пуска электромагнитного технологического реактора и выхода его на рабочий режим величину тока увеличивают от минимального до рабочего с помощью источника питания 8. Для слива расплава из реакционной камеры 1 поднимают дополнительно установленный стержневой графитовый электрод 5, при этом открывается отверстие в летке 11. При текучести расплава, достаточной для свободного вытекания струи из отверстия летки 11, дополнительно установленный стержневой электрод 5 остается в приподнятом положении в расплаве внутри реакционной камеры 1. Если струя расплава не вытекает свободно из летки 11, то дополнительно установленный стержневой электрод 5 опускается и перекрывает центральное отверстие летки 11 и в таком положении продолжается дальнейший разогрев расплава от основного источника питания 8. Если при поднятии дополнительно установленного стержневого электрода 5 струя расплава стабильно вытекает из летки 11, то этот электрод 5 остается в приподнятом положении так, чтобы его нижний конец находился в расплаве внутри реакционной камеры 1. Если в процессе сливания расплава из реакционной камеры 1 струя расплава, вытекающая из летки 11, изменяет диаметр или становится прерывистой, то включается дополнительно установленный источник питания 9, от которого начинает протекать ток по цепи: дополнительно установленный стержневой электрод 5 - расплав - летка 11, при этом дополнительно подогреваются расплав и летка 11, увеличиваются температура, текучесть и вязкость струи расплава, вытекающей из отверстия летки 11, установленной в устройстве для вывода расплава реакционной камеры 1. Испытания работы технологического реактора показали, что стабильное вытекание струи достигается при оптимальной температуре струи расплава, равной 1400-1500°С. Температура струи фиксировалась оптическим пирометром (на фиг.1, 2, 3 не показан) и термопарой 16, встроенной в корпус 13 водоохлаждаемой обоймы, в котором установлена летка 11. При достижении стабильного режима вытекания струи расплава дополнительный источник питания 9 отключается.

Электромагнитный технологический реактор был опробован для плавки базальтовых пород различных месторождений, в том числе базальтовой породы Васильевского месторождения Кемеровской области. При подготовке базальтовых пород без специального рассева мелкие фракции при расплаве образуют корку сверху расплава, что ухудшает перемешивание расплава. При использовании базальтовой крошки крупной фракции размером 5-8 мм корка на расплаве не образуется.

В процессе испытаний были опробованы различные огнеупорные материалы для футеровки дна 3 реакционной камеры 1 электромагнитного технологического реактора. При этом было установлено, что некоторые огнеупорные материалы, например мертель, смесь из 40% мертеля и 60% хромомагнезита, проплавляются восстановленным металлом расплава, что вызывает прогорание корпуса дна 3 реакционной камеры 1. В конечном итоге была выбрана футеровка дна 3 реактора из переклазовых кирпичей (хромомагнезитовых кирпичей), установленных наклонно от боковых стенок реактора к центральному отверстию дна 3 реакционной камеры 1 таким образом, чтобы верхний уровень летки 11 и футеровки 19 совпадал (фиг.2, 3). Это дает возможность периодически сливать накопившийся расплавленный металл через летку 11 при открывании ее сливного отверстия поднятием дополнительно установленного стержневого электрода 5. В процессе работы не возникало трудностей по подогреву летки 11 и вытеканию струи расплава. Струя расплава подогревается от дополнительно установленного источника питания 9, работающего в режиме постоянного тока, с параметрами: напряжение холостого хода 140 В, регулируемое значение рабочего тока 0-300 А. Среднее время длительности набора расплава внутри реакционной камеры 1 составляет 25-35 минут. Время слива расплава при диаметре летки 10-11 мм составляет 4-5 минут. За время одного слива расплава вытекает 60-90 кг. После слива расплава и остывания летки 11 наблюдалось обгорание графита в нижней части от взаимодействия с атмосферным воздухом. При покрытии летки 11 вместе с корпусом 12 антифрикционным огнеупорным составом на основе диоксида циркония обгорания не наблюдалось.

Предлагаемый электромагнитный технологический реактор по сравнению с прототипом (патент Казахстана KZ №13473, МПК Н05В 7/18, опубл. 15.09.2003 г., Бюл. №9) имеет следующие преимущества:

- установка стержневых электродов реактора под углом 5-7° относительно продольной оси реакционной камеры обеспечивает равномерный конический износ концов электродов в расплаве;

- оснащение реакционной камеры дополнительно установленным стержневым электродом, расположенным в центре и продольно ее оси, подключенным к дополнительно установленному источнику питания, при его поднятии и пропускании тока по цепи: дополнительный источник питания - расплав - летка с возможностью регулирования тока в этой цепи обеспечивает регулирование температуры нагрева летки и вытекающей из летки струи расплава, стабилизирует текучесть и вязкость струи расплава и работу устройства в целом;

- футеровка дна реакционной камеры переклазовыми кирпичами, установленными с наклоном от боковых стенок реактора к центру дна реакционной камеры до верхнего уровня летки, обеспечивает удаление восстановленного металла из оксидов, содержащихся в шихте при плавке, и исключает возможность прогорания металлического днища реактора;

- конструкция устройства для вывода продуктов переработки - расплава, включающего корпус, летку, водоохлаждаемую обойму, прижим для фиксации, обеспечивает надежность его работы, удобство эксплуатации при сливе расплава и замене летки.

Все вышеперечисленные основные преимущества заявляемой конструкции технологического электромагнитного реактора обеспечивают надежность его работы и всей технологической линии в целом, повышают качество выпускаемой продукции - теплоизоляционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533565C1 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления | 2018 |

|

RU2725411C2 |

| ЭЛЕКТРОМАГНИТНЫЙ ТЕХНОЛОГИЧЕСКИЙ РЕАКТОР И СПОСОБ ЕГО ПУСКА | 2001 |

|

RU2225685C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1992 |

|

RU2031553C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| ЭЛЕКТРИЧЕСКИЙ ТЕХНОЛОГИЧЕСКИЙ РЕАКТОР | 1992 |

|

RU2025054C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ПОСТОЯННОГО ТОКА | 1997 |

|

RU2129342C1 |

Изобретение относится к электротермии и может быть использовано для плавления минеральных компонентов. Предложенный электромагнитный технологический реактор содержит реакционную камеру, имеющую дно, боковые стенки и крышку, устройства ввода перерабатываемых материалов и вывода продуктов переработки, стержневые электроды, размещенные на одинаковом расстоянии от продольной оси, электромагнит в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки с возможностью создания поперечного магнитного поля и с протекающим через них электрическим током. Дополнительно установленный стержневой электрод, расположенный в центре камеры с возможностью его перемещения, - поднятия и опускания, и стержневые электроды реактора, установленные под углом 5-7° относительно продольной оси реакционной камеры, обеспечивают регулирование температуры нагрева летки и вытекающей из летки струи расплава. Технический результат изобретения заключается в повышении надежности работы реактора и повышении качества получаемой продукции. 4 з.п. ф-лы, 3 ил.

1. Электромагнитный технологический реактор, преимущественно для плавления минеральных компонентов, содержащий реакционную камеру, имеющую дно, боковые стенки и крышку, устройства ввода перерабатываемых материалов и вывода продуктов переработки, стержневые электроды, размещенные в реакционной камере на одинаковом расстоянии от продольной ее оси, электромагнит в виде охватывающего реакционную камеру замкнутого ярма с тремя симметричными полюсными наконечниками, на которых расположены сериесные обмотки с возможностью создания поперечного магнитного поля и с протекающим через них электрическим током, один вывод каждой из обмоток соединен с электродом, а другой с источником питания, работающим в режиме источника тока, отличающийся тем, что реакционная камера оснащена дополнительно установленным стержневым электродом, расположенным в центре и продольно ее оси, с возможностью его перемещения: поднятия и опускания, а при его опускании закрывания отверстия в устройстве для вывода расплава и дополнительного его подогрева, устройство для вывода расплава установлено в центре дна реакционной камеры и состоит из летки для вывода расплава, установленной в корпусе, которые вставлены в корпус водоохлаждаемой обоймы и зафиксированы снизу прижимом, а стержневые электроды реактора установлены под углом 5-7° относительно продольной оси реакционной камеры, при этом реактор дополнительно оснащен источником питания, работающим в режиме источника постоянного тока, к которому подключен дополнительно установленный стержневой электрод.

2. Электромагнитный технологический реактор по п.1, отличающийся тем, что устройство для вывода расплава размещено на уровне футерованного дна реакционной камеры.

3. Электромагнитный технологический реактор по п.1, отличающийся тем, что в реакторе дополнительно установленный источник питания постоянного тока подключен к летке для вывода расплава с возможностью регулирования тока, проходящего через расплав между дополнительно установленным электродом и леткой, в цепи: источник питания постоянного тока - расплав - летка, а также с возможностью регулирования температуры нагрева летки, вытекающей из летки струи расплава с регулированием стабильной текучести струи расплава летки.

4. Электромагнитный технологический реактор по п.1, отличающийся тем, что корпус, в который установлена летка, выполнен из электродного графита, а сама летка из силицированного плотного графита, при этом корпус и летка покрыты антифрикционным огнеупорным составом на основе диоксида циркония.

5. Электромагнитный технологический реактор по п.1, отличающийся тем, что дно реакционной камеры оснащено футеровкой из переклазового кирпича, установленного с наклоном от боковых стенок реактора к центру дна.

| ЭЛЕКТРОМАГНИТНЫЙ ТЕХНОЛОГИЧЕСКИЙ РЕАКТОР И СПОСОБ ЕГО ПУСКА | 2001 |

|

RU2225685C2 |

| RU 97101163 А, 10.02.1999 | |||

| ПЛАЗМЕННЫЙ РЕАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ ПЛАЗМЕННОГО РЕАКТОРА | 1997 |

|

RU2129343C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ПОСТОЯННОГО ТОКА | 1997 |

|

RU2129342C1 |

| JP 2003183807 А, 03.07.2003 | |||

| Приспособление для разряжения воздуха в механической дистанционной трубке | 1923 |

|

SU4169A1 |

| НИЗКОВОЛЬТНЫЙ ТРАНЗИСТОРНЫЙ СТАБИЛИЗАТОР СО СХЕМОЙ ЗАЩИТЫ | 0 |

|

SU261477A1 |

Авторы

Даты

2011-10-27—Публикация

2010-07-13—Подача