Область техники, к которой относится изобретение

Изобретение относится к нефтехимии, газохимии, углехимии и касается катализатора синтеза углеводородов, содержащих 5 и более атомов углерода, из синтез-газа (смесь моноксида углерода СО с газообразным водородом Н2) (синтеза Фишера-Тропша), способа получения углеводородов С5+ с использованием указанного катализатора и способа получения катализатора.

Уровень техники

Смеси алифатических углеводородов, содержащих 5 и более атомов углерода (C5+), являются ценными полупродуктами для производства компонентов моторных топлив и смазочных масел, которые выделяют из этих смесей посредством простой дистилляции.

Катализаторы, которые подходят для проведения синтеза Фишера-Тропша, содержат, как правило, один или более каталитически активных переходных металлов VIII группы Периодической системы элементов, нанесенных на оксидные носители (Аl2О3, SiO2, TiO2 и т.д.). В частности, железо, кобальт, никель и рутений хорошо известны как активные металлы для такого катализатора. Кобальт является наиболее оптимальным катализатором при преобразовании синтез-газа в углеводороды, содержащие 5 и более атомов углерода, вследствие его высокой селективности по отношению к этим продуктам.

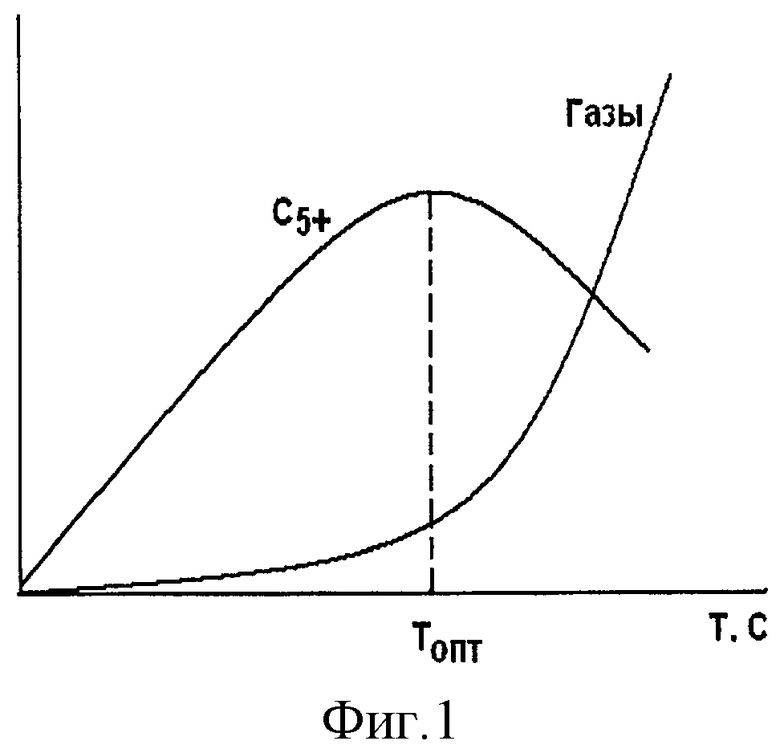

Синтез Фишера-Тропша на кобальтовых катализаторах протекает при температурах выше 150°С. С повышением температуры наблюдается увеличение конверсии СО (линейное в идеальном случае) и выхода жидких и газообразных продуктов синтеза. Типичная температурная зависимость выхода продуктов синтеза приведена на фиг.1

Можно видеть, что селективность процесса при повышении температуры не остается неизменной: выход жидких продуктов вначале возрастает, а затем снижается, выход газов повышается во всем интервале температур.

Температура, при которой на катализаторе наблюдается наибольший выход жидких углеводородов, называется оптимальной температурой синтеза. Она определяется составом катализатора и общим давлением в системе (при большем давлении оптимальная температура выше). Показатели процесса обычно сравнивают при оптимальной температуре.

Усиление газообразования, особенно при высоких температурах, обусловлено не только особенностью синтеза Фишера-Тропша (полимеризации благоприятствует более низкая температура и более высокое давление), но и интенсивным протеканием побочной реакции прямого гидрирования СО до метана (метанирования СО): СО+3Н2=СН4+Н2О. Метанирование СО протекает на активных центрах катализатора, работающих при высоких температурах. Именно эта реакция является причиной резкого изменения селективности катализатора при перегреве, возникающем как следствие плохого теплоотвода.

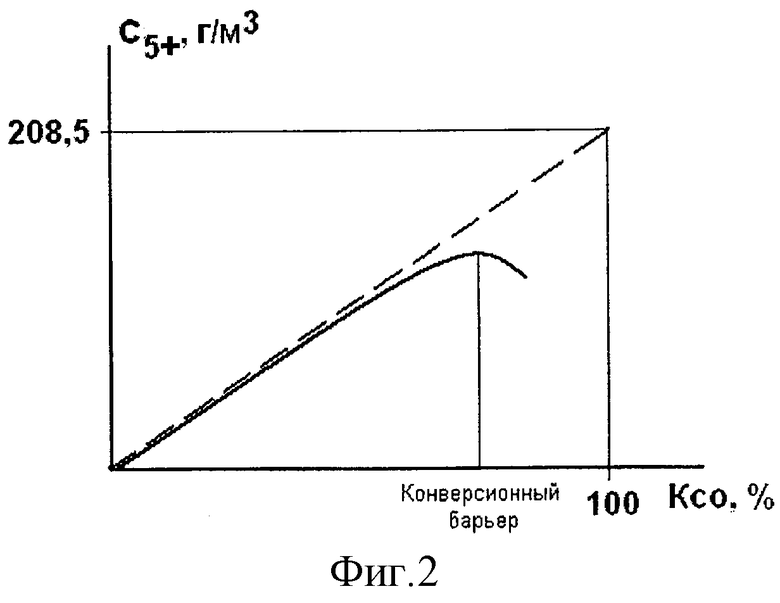

При промышленной реализации процесса и создании промышленных образцов катализатора большое значение имеет характер зависимости выхода жидких целевых продуктов от конверсии СО. В идеальном случае (100%-конверсия СО, отсутствие побочных реакций) эта зависимость имеет вид прямой (пунктирная линия на фиг.2).

В реальных условиях ведения процесса повышение конверсии СО достигается путем подъема температуры. Однако на поверхности катализаторов ФТ, помимо активных центров полимеризации, присутствуют обычно также центры метанирования СО. В результате при некоторой величине конверсии СО («конверсионный барьер») наблюдается снижение выхода целевых продуктов в результате заметного падения селективности процесса из-за усиления газообразования. Конверсионный барьер определяет область работы катализатора в условиях неизменной селективности, что чрезвычайно важно для получения стабильных показателей процесса.

В настоящее время внимание исследователей сосредоточено на разработке катализаторов, обладающих способностью к полимеризации и пониженной селективностью в отношении образования метана - основного побочного продукта синтеза.

Способность к полимеризации оценивают по величине показателя альфа в уравнении Шульца-Флори, описывающем молекулярно-массовое распределение образующихся углеводородов:

,

,

где Wn-массовая доля нормального парафина с числом углеродных атомов n, n - число углеводородных атомов, α - константа, характеризующая вероятность роста углеводородной цепи.

Чем больше α, тем более селективным является катализатор в отношении образования тяжелых продуктов.

Известны катализаторы для проведения синтеза высокомолекулярных углеводородов из CO и H2, содержащие в качестве активного компонента кольбат и γ-оксид алюминия в качестве носителя (патенты США №4801573, 5028634, 6271432, европейская патентная заявка ЕР 031375). Однако в присутствии этих катализаторов синтез проходит с относительно высокой селективностью в отношении образования метана, которая достигает 14%.

В большинстве случаев исходным материалом для производства γ-оксида алюминия (γ-Аl2О3) служит бемит АlO(ОН), например, заявки US 2004/0214904 A1, US 2004/0132833 A1, US 2004/0132833 A1. Из всех модификаций оксида алюминия γ-Аl2О3 находит наибольшее применение в катализе и, в частности, в синтезе углеводородов из синтез-газа. Обычно катализаторы на основе γ-Аl2О3 готовят нанесением металлов (в частности, кобальта) на оксид алюминия посредством пропитки в несколько стадий растворами солей металлов с последующим прокаливанием после каждой стадии с целью закрепления активного металла на носителе.

Наиболее близким к предлагаемому в изобретении катализатору является катализатор 30% Со - 0,5% Rе/γ-Аl2О3 синтеза углеводородов С5+-С100 из СО и Н2, разработанный ранее авторами предлагаемого изобретения (патент РФ 2279912, опубл. 20.07.2006). Катализатор содержит в качестве носителя стабильный в гидротермальных условиях γ-оксид алюминия. Способ получения катализатора включает термообработку предшественника носителя - гиббсита с получением γ-оксида алюминия, на который пропиткой в несколько стадий наносят кобальт из водного раствора его нитрата. Помимо кобальта и γ-Аl2О3, известный катализатор содержит также рений, способствующий восстановлению кобальта из смешанных оксидов кобальта и алюминия. Катализатор отличается высокой селективностью в отношении образования углеводородов С5+ (около 90%) и низкой селективностью по метану (до 4%). Однако зависимость выход С5+-КСО, полученная для этого катализатора, далека от линейной, и конверсионный барьер составляет всего 50%, что существенно затрудняет эксплуатацию катализатора в промышленных условиях.

Поставленная задача состояла в разработке Co-Re/Аl2О3 катализатора, позволяющего получать линейную зависимость выход С5+- КСО с конверсионным барьером выше 80%.

Раскрытие изобретения

Технической задачей настоящего изобретения является создание катализатора синтеза углеводородов С5+ из оксида углерода и водорода, обладающего высокой селективностью в отношении образования целевых продуктов синтеза (более 90%) и пониженной селективностью в отношении образования побочного продукта - метана (до 4%), позволяющего получать линейную зависимость выход С5+-КСО с конверсионным барьером выше 80%.

В соответствии с этим объектом предложенного изобретения является катализатор синтеза углеводородов C5+, содержащий носитель на основе γ-оксида алюминия, 30 мас.% кобальта и 0,5 мас.% рения, отличающийся тем, что в качестве носителя используют фторированный γ-оксид алюминия.

Вышеуказанный фторированный оксид алюминия γ-Аl2О3 выпускается отечественными предприятиями в соответствии с ТУ 2163-025-04610600-2003.

Фторированный γ-Аl2О3 представляет собой экструдаты цилиндрической формы со следующими физико-химическими показателями:

Другим объектом предложенного изобретения является способ получения катализатора синтеза углеводородов С5+, включающий предварительную термическую обработку носителя - фторированного γ-оксида алюминия с последующим введением кобальта и рения посредством стадийной пропитки водными растворами солей нитрата кобальта и перрениата аммония и стадийной термической обработки высушиванием и/или прокаливанием.

Еще одним объектом изобретения является способ получения углеводородов С5+ путем превращения СО и Н2 в присутствии вышеупомянутого катализатора 30% Со - 0,5% Rе/γ-Аl2О3, обладающего повышенной селективностью в отношении образования целевых углеводородных продуктов синтеза (более 90%) и пониженной селективностью в отношении образования побочного продукта метана (до 4%). Способ характеризуется линейной зависимостью выход С5+-КСО с конверсионным барьером выше 80%.

Осуществление изобретения

Способ получения кобальт-алюминиевого катализатора 30% Со - 0,5% Rе/γ-Аl2О3, предложенный в настоящем изобретении, заключается в использовании в качестве носителя фторированного γ-оксида алюминия, его предварительной термической обработке и последующем введении кобальта и промотора посредством стадийной пропитки водными растворами солей нитрата кобальта и перрениата аммония с постадийной термической обработкой высушиванием и/или прокаливанием.

Установлено, что использование катализатора, соответствующего изобретению, в синтезе углеводородов из СО и Н2 приводит к высокой селективности по углеводородам С5+ (около 90%) и низкой селективности по метану (до 4%). Следует отметить, что характеризуется линейной зависимостью выход C5+-КСО с конверсионным барьером выше 80%.

На первой стадии приготовления катализатора фторированный γ-оксид алюминия прокаливают в течение 5-10 ч при температуре 400-500°С. Активный компонент (кобальт) наносят пропиткой в несколько стадий из раствора нитрата кобальта. На каждом этапе образец высушивают на водяной бане и полученный предшественник катализатора сушат и/или прокаливают в токе воздуха при температуре 300-500°С в течение 5-10 ч.

Перед проведением синтеза катализатор активируют посредством восстановления в токе водорода при температуре 400-500°С в течение 1-3 ч.

Синтез углеводородов из СО и Н2 проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 1-30 атм (предпочтительно 20 атм) в температурном интервале 150-300°С. Мольное отношение СО:Н2 в синтез-газе составляет 1:1-3 (предпочтительно 1:2).

Пример 1

Образец катализатора состава 30% Со - 0,5% Rе/γ-Аl2O3 готовят следующим способом.

1 стадия: γ-оксид алюминия прокаливают в течение 5-10 ч при температуре 400-500°С.

2 стадия: 21,16 г нитрата кобальта растворяют в дистиллированной воде и добавляют к 30 г носителя, полученного на стадии 1. Смесь помещают в фарфоровую чашку и сушат на водяной бане в течение 30-60 мин, после чего прокаливают при температуре 400°С в течение 1 ч.

3 стадия проводится аналогично второй.

4 стадия: 0,22 г перрениата аммония растворяют в дистиллированной воде и добавляют к материалу, полученному на стадии 2 (или 3). Смесь помещают в фарфоровую чашку и сушат на водяной бане в течение 30-60 мин, после чего прокаливают при температуре 450°С в течение 1 ч.

5 стадия: 21,16 г нитрата кобальта растворяют в дистиллированной воде и добавляют к материалу, полученному на стадии 3 (или 4). Смесь помещают в фарфоровую чашку и сушат на водяной бане в течение 30-60 мин.

Перед проведением синтеза образец активируют в токе водорода при 450°С в течение 1 ч.

Синтез углеводородов из СО и Н2 проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 1 атм (предпочтительно 20 атм) в температурном интервале 150-220°С. Мольное соотношение СО:Н2 в синтез-газе составляет 1:2.

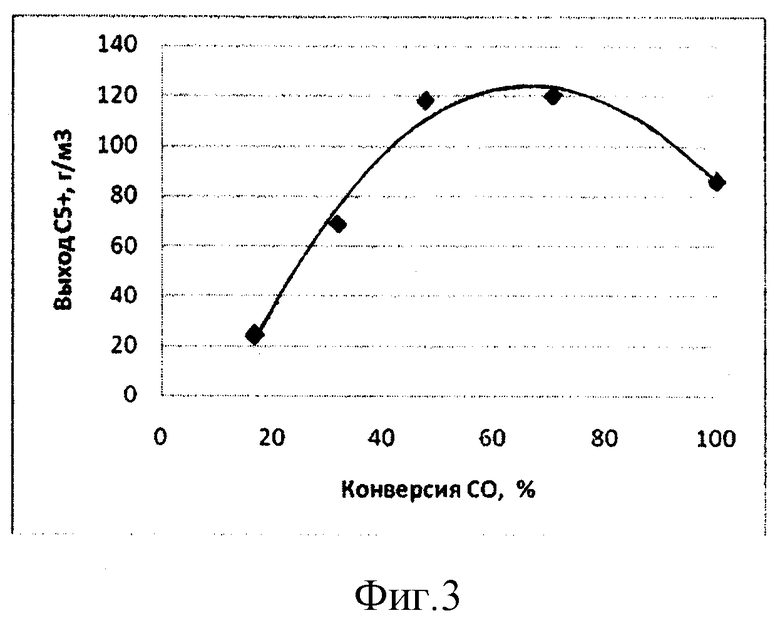

Основные показатели синтеза приведены в таблице. На фиг.3 приведена зависимость выход С5+-КСО. Можно видеть, что полученная зависимость отличается от линейной. Конверсионный барьер составляет 60%.

Пример 2

Используют катализатор, полученный способом, описанным в примере 1, но в качестве носителя использован фторированный γ-оксид алюминия.

Активацию катализатора и синтез Фишера-Тропша осуществляют аналогично процедурам, описанным в примере 1.

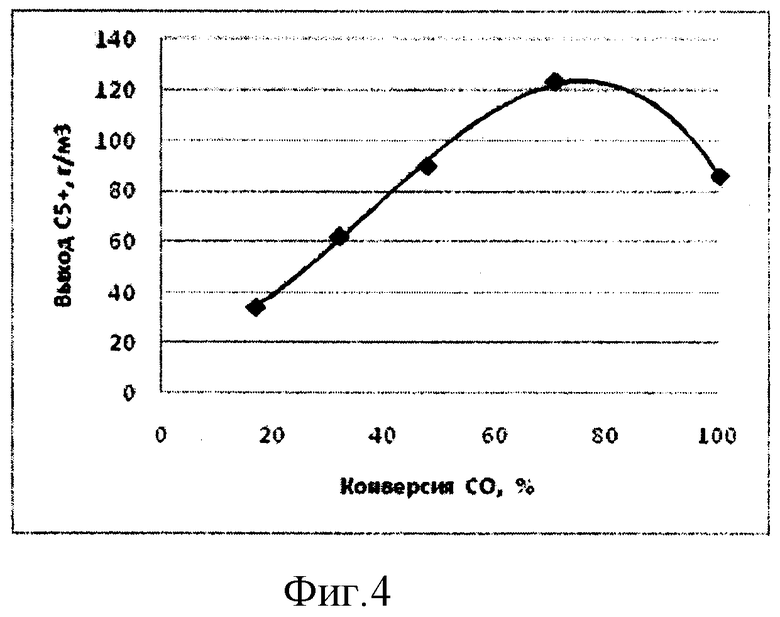

Основные показатели синтеза приведены в таблице. На фиг.4 приведена зависимость выход С5+-КСО. Можно видеть, что полученная на участке 20-80% (по конверсии СО) зависимость является практически линейной. Конверсионный барьер составляет 80%.

Пример 3

Используют катализатор, полученный способом, описанным в примере 1.

Активацию катализатора осуществляют аналогично процедурам, описанным в примере 1.

Синтез углеводородов из СО и Н2 проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 20 атм в температурном интервале 150-220°С. Мольное соотношение СО:Н2 в синтез-газе составляет 1:2.

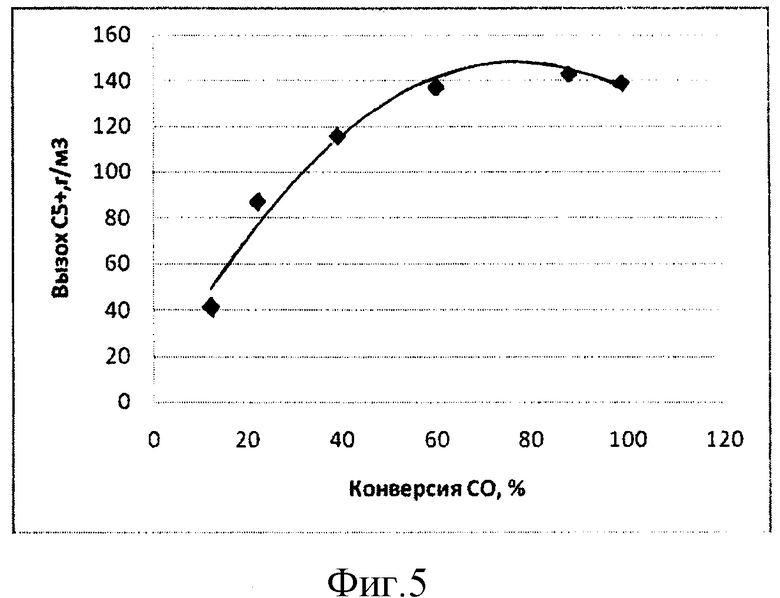

Основные показатели синтеза приведены в таблице. На фиг.5 приведена зависимость выход C5+-КСО. Можно видеть, что полученная зависимость не является линейной. Конверсионный барьер составляет 70%.

Пример 4

Используют катализатор, полученный способом, описанным в примере 1, но в качестве носителя использован фторированный γ-оксид алюминия.

Активацию катализатора осуществляют аналогично процедурам, описанным в примере 1.

Синтез углеводородов из СО и Н2 проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 20 атм в температурном интервале 150-220°С. Мольное соотношение СО:Н2 в синтез-газе составляет 1:2

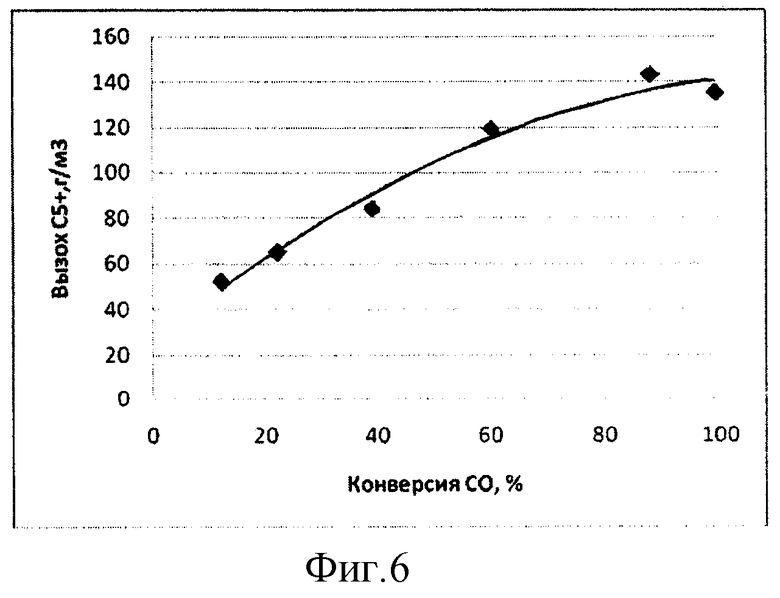

Основные показатели синтеза приведены в таблице. На фиг.6 приведена зависимость выход C5+-КСО. Можно видеть, что на участке 20-90% (по конверсии СО) зависимость является практически линейной. Конверсионный барьер составляет 90%.

Приведенные в таблице ниже результаты показывают, что предложенный способ приготовления кобальтового катализатора приводит к получению каталитических систем, характеризующихся высокой селективностью по целевому продукту (выше 90%) и позволяющих получать углеводороды с высоким молекулярным весом (α>0,9) при низкой селективности образования побочного продукта метана (до 4%).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ C-C СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2279912C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326732C1 |

| СИНТЕТИЧЕСКАЯ НЕФТЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ДЛЯ ЭТОГО СПОСОБА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2006 |

|

RU2326101C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И H | 2004 |

|

RU2256502C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ОКСИДА УГЛЕРОДА И ВОДОРОДА В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2443471C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2414296C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СО И H | 2008 |

|

RU2361666C1 |

| МЕЗОПОРИСТЫЙ БИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША | 2022 |

|

RU2799070C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2325226C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

Изобретение относится к нефтехимии, газохимии, углехимии и касается катализатора синтеза углеводородов, содержащих 5 и более атомов углерода, из СО и Н2 (синтеза Фишера-Тропша), способа получения углеводородов С5+ с использованием указанного катализатора и способа получения катализатора. Описан катализатор синтеза углеводородов С5+, содержащий в качестве носителя фторированный γ-оксид алюминия, 30 мас.% кобальта и 0,5 мас.% рения. Описан способ получения вышеописанного катализатора, включающий предварительную термическую обработку носителя на основе γ-оксида алюминия с последующим введением кобальта и рения посредством стадийной пропитки водными растворами солей нитрата кобальта и перрениата аммония и стадийной термической обработки, причем в качестве носителя используют фторированный γ-оксид алюминия. Также описан способ получения углеводородов С5+ путем каталитического превращения СО и Н2 с использованием указанного катализатора. Технический результат - высокая селективность в отношении образования целевых углеводородных продуктов (более 90%) и пониженная селективность в отношении образования побочного продукта - метана (до 4%), при этом зависимость выхода целевых продуктов от конверсии оксида углерода (выход С5+-Ксо) является линейной в интервале конверсии от 0 до 80-90%. 3 н. и 1 з.п. ф-лы, 1 табл., 6 ил.

1. Катализатор синтеза углеводородов С5+, содержащий носитель на основе γ-оксида алюминия, 30 мас.% кобальта и 0,5 мас.% рения, отличающийся тем, что в качестве носителя используют фторированный γ-оксид алюминия.

2. Способ получения катализатора синтеза углеводородов С5+, содержащего носитель на основе γ-оксида алюминия, 30 мас.% кобальта и 0,5 мас.% рения, включающий предварительную термическую обработку носителя на основе γ-оксида алюминия с последующим введением кобальта и рения посредством стадийной пропитки водными растворами солей нитрата кобальта и перрениата аммония и стадийной термической обработки, отличающийся тем, в качестве носителя используют фторированный γ-оксид алюминия.

3. Способ по п.2, отличающийся тем, что термическую обработку проводят высушиванием и/или прокаливанием.

4. Способ получения углеводородов С5+ путем каталитического превращения СО и Н2, отличающийся тем, что в качестве катализатора используют катализатор по п.1.

| КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ C-C СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2279912C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H (СИНТЕЗ ФИШЕРА-ТРОПША) | 2003 |

|

RU2261758C2 |

| ВИБРАЦИОННАЯ КРОВАТЬ ФАДЕЕВЫХ | 2005 |

|

RU2283639C1 |

| US 2004132833 A1, 08.07.2004 | |||

| US 2004204506 A1, 14.10.2004. | |||

Авторы

Даты

2011-11-10—Публикация

2009-11-24—Подача