Изобретение относится к системам и установкам для переноса гранулированного материала на декорируемую поверхность, в частности, для получения отделки на керамических плитках, а также, возможно, в соответствии с узором, регулируемым при помощи компьютеризованных средств в режиме реального времени.

Известны технологии декорирования, которые обеспечивают связывание декоративного материала с переносящей поверхностью, которую можно перемещать по замкнутой траектории, а затем осуществление перехода декоративного материала на декорируемую поверхность. Существует ряд практических применений, которые отличаются главным образом способом связывания декоративного материала с переносящей поверхностью и способом переноса декоративного материала на декорируемую поверхность. Эту последнюю стадию можно проводить как при контакте, используя силу адгезии к декорируемой поверхности, так и без контакта - посредством других сил.

Примеры переноса с контактом описаны в патентах ЕР 530627, ЕР 635369, ЕР 677364, ЕР 727778, ЕР 769728, ЕР 834784, US 5890043, IT 287473, IT 1304942, IT 310834 и IT 1314624.

В случае всех упомянутых примеров есть одна общая черта: при переносе декоративный материал должен находиться в состоянии суспензии в жидкости или, возможно, в расплавленном состоянии - просто для того, чтобы использовать силу адгезии по отношению к воспринимающей поверхности. Следовательно, прямое взаимодействие с декорируемой поверхностью представляет собой значительное функциональное ограничение: например, невозможно декорировать рыхлые, влажные или шероховатые поверхности, а кроме того, переносящую поверхность можно каким-либо образом видоизменить или загрязнить при контакте.

В патенте IT 1262691 влажный или сухой декоративный материал сначала вносят в полости переносящей поверхности в виде ленты, чтобы затем перенести их на декорируемую поверхность при помощи ультразвуковой вибрации, передаваемой через переносящую поверхность.

Использование ультразвукового оборудования вызывает осложнения, требует высоких затрат и потерь энергии. Кроме того, существуют значительные трудности при передаче вибраций равномерно по всей ширине переносящей поверхности, главным образом тогда, когда переносящая поверхность превышает 200-250 мм. Также существуют ограничения, заключающиеся в низкой рабочей скорости и неполном переносе отделки.

В патенте IT 1262691 дополнительно описана система для включения декоративного материала в сквозные отверстия в сетчатой матрице с последующим нанесением на декорируемую поверхность без контакта, при помощи струи воздуха. Выдувание при помощи струи воздуха сильно искажает расположение отделки на воспринимающей поверхности, а также может привести к загрязнению окружающей среды.

В патенте ЕР 1170104 предложено внедрение декоративных порошков в полости вращающейся матрицы, а затем обеспечение возможности выпадения этих порошков при соприкосновении порошков с декорируемой поверхностью. По мере приближения порошки удерживаются внутри полостей при помощи поддерживающих и удерживающих средств, состоящих из скользящих или вращающихся изолирующих экранов.

Недостатком патента ЕР 1170104 является неустойчивое отделение отделки, когда действие удерживающих средств пропадает, главным образом тогда, когда используют мелкие порошки. Более того, в случае скольжения неизбежны изнашивание экрана и его протечка, а в случае вращающегося экрана неизбежно разрушение отделки во время падения, так как необходимо, чтобы расположенные ниже изолирующие средства имели определенные общие размеры.

В патенте ЕР 1419863 предложено впрессовывать порошкообразный декоративный материал в полости вращающегося ремня-матрицы, а затем выталкивать порошкообразный декоративный материал путем упругого растяжения и деформации матрицы. Также и в этом случае возникают серьезные проблемы изнашивания, сложности с надежным удерживанием материала внутри полостей, а также множество сложностей на стадии извлечения материала; эти сложности связаны главным образом с особенностями физических свойств порошкообразного материала.

В патентах ЕР 1162047, ЕР 1266757, WO 2004028767 описаны системы сухого декорирования, обеспечивающие прохождение порошка через отверстия движущейся слоистой или сетчатой матрицы. При использовании этих систем также возникают проблемы изнашивания, связанные с присутствием абразивного гранулированного материала, который, главным образом под действием ракельного ножа, непрерывно трется о внутреннюю поверхность матрицы и о боковые стенки отверстий. Также возникают трудности с поддержанием постоянного количества материала, проходящего через матрицу. Более того, так как необходимо, чтобы размер отверстий позволял гранулам легко проходить через них, то получаемая в результате четкость ограничена.

В патенте IT 1314624 предлагают наносить на переносящую вращающуюся поверхность узор, сформированный жидкими микрокаплями, которые наносят при помощи "струйной" технологии. Следовательно, обеспечивают прилипание порошкообразного декоративного материала к микрокаплям, и этот порошкообразный декоративный материал затем переносят на декорируемую поверхность. Этот перенос обеспечивают либо путем прямого контакта, либо, в другом случае, без контакта, при помощи ультразвуковой вибрации, передаваемой к переносящей поверхности. Патент IT 1314624 имеет преимущество в том, что не требуется никакой матрицы с предварительно сформированным узором; однако на том этапе, где отделка переходит на декорируемую поверхность, патент IT 1314624 имеет уже упомянутые недостатки: контакт или использование вибрирующих устройств.

В патенте WO 2005025828 описана система для отделения гранулированного материала от переносящей поверхности при помощи приспособлений для соскабливания.

Недостатком патента WO 2005025828 является разрушение рисунка, происходящее все более и более заметно при увеличении рабочей скорости. Это происходит из-за того, что гранулированный материал, который нужно отделить таким образом, не имеет горизонтальной составляющей скорости, которая равномерна для всех частиц и синхронна с декорируемой поверхностью. Другими словами, приспособление для соскабливания представляет собой распылитель, так как он уменьшает действительную скорость каждой отдельной частицы в более или менее заметной мере, а также он отклоняет траектории частиц в разных направлениях. Более того, это разрушение усугубляется следующим фактом: так как необходимо, чтобы гранулированный материал был в сухом состоянии, чтобы не налипать на приспособление для соскабливания, то он не соединяется с декорируемой поверхностью прочно, но остается на ней в более или менее неупорядоченном виде после отскакивания или удаления во время определенного растяжения при скольжении над поверхностью.

Более того, так как приспособление для соскабливания и декорируемая поверхность могут подвергаться взаимным повреждениям при возможном скользящем контакте, необходимо поддерживать определенное безопасное расстояние между переносящей поверхностью и декорируемой поверхностью. Еще один недостаток возникает из-за непрерывного трения между приспособлением для соскабливания и переносящей поверхностью, которое изнашивает и разрушает эти два элемента. Еще одним недостатком патента WO 2005025828 является загрязнение приспособления для соскабливания, причем приспособление обязательно расположено в опасной и труднодоступной для очистки позиции. Этот недостаток проявляется главным образом при использовании мелких порошков, которые в норме всегда присутствуют по меньшей мере в малых количествах в любом гранулированном материале также вследствие того, что есть тенденция к спонтанному образованию мелких порошков при разрушении гранул. Эти мелкие порошки, особенно в сухом виде, склонны к агрегированию на приспособлении для соскабливания с последующим нерегулируемым падением в слипшейся форме. Фактически можно предусмотреть средства для очистки или движущиеся приспособления для соскабливания, однако это будет усложнением, которое в любом случае не решит проблему полностью.

Известны основанные на принципах электростатического притяжения системы, за счет которых отделка переходит с переносящей поверхности. Ограничение этих систем состоит в том, что их можно использовать только с отдельными конкретными декоративными порошками и только для определенных декорируемых изделий, и фактически они никогда не смогут найти практического применения в производстве керамики.

Известны установки, которые обеспечивают подачу гранулированного материала через множество отверстий, которые расположены последовательно; подачу материала регулируют клапанами, которые связаны с компьютеризированными средствами. Примеры этих установок описаны в патентах IT 1294915, IT 1311022 и в итальянской патентной заявке RE 2000A000040.

В этих установках размер отверстий должен быть таким, чтобы порошок мог свободно вытекать наружу, таким образом, невозможно получить четкое изображение, а только пятна или прожилки с размытыми контурами. Более того, различные электромеханические устройства делают установку сложной, дорогой и не очень надежной.

Кроме того, в керамической отрасли известны краскоструйные системы декорирования, в которых декоративную краску наносят напрямую на поверхность изделия. Керамический пигмент, проходящий через эжекторы распылительного устройства, может представлять собой очень разбавленную суспензию твердого материала (наночастиц) или металлический комплекс в растворе. В обоих случаях чувствительная и дорогая краскоструйная установка подвергается износу, закупорке и химическому воздействию. Более того, эти краски, которые, кроме того, являются специальными и дорогими, при высоких температурах имеют низкую хроматическую способность и не дают значительного количества материала.

Одна из описанных в патенте IT 1314624 систем для нанесения порошкообразного материала на переносящую поверхность предусматривает использование валка при вращении и синхронном контакте с переносящей поверхностью. На поверхности валка поддерживают тонкий слой прилипшего порошкообразного материала при помощи рифления или, если поверхность валка проницаема, при помощи вакуумирования валка изнутри.

Недостаток этой системы состоит в том, что тем не менее необходим контакт между поверхностью валка и переносящей поверхностью, что вызывает трудности при регулировке и опасное взаимодействие между двумя контактирующими поверхностями, что, более того, вынуждает поддерживать идеальную синхронность между двумя поверхностями, чтобы не менять расположение микрокапель.

Более того, порошкообразный материал, который неизбежно слегка спрессовывается при контакте, переносится нерегулируемым образом, то есть порошкообразный материал либо не может отсоединиться от валка вообще, либо может отсоединиться в форме агломератов излишне большого размера. Более того, так как поверхностная часть является единственной частью гранулированного материала, вовлеченной в перенос, нижележащий материал не обновляется и становится все более и более спрессованным по мере работы, что приводит к тому, что рифление и вакуумный эффект становятся по существу неэффективными.

Эффект вакуума также неизбежно постепенно ослабевает из-за закупорки пористой поверхности; кроме того, на этой пористой поверхности нельзя использовать соответствующие чистящие средства.

Еще одна описанная в патенте IT 1314624 система предусматривает движение гранулированного материала и сброса последнего в направлении переносящей поверхности при помощи продувки воздухом или посредством вибрации. Недостаток этой системы заключается в том, что она может вызывать неприемлемое гранулометрическое разделение. Кроме того, так как гранулированный материал имеет тенденцию накапливаться со временем в боковых неиспользуемых зонах по отношению к зоне продувки/вибрации, эффективность этой системы ослабевает со временем. Более того, эта система работает несбалансированно при распределении материала из загрузочного бункера. Фактически, в зависимости от взаимного расположения средств продувки/вибрации и распределительного выходного отверстия бункера, а также от интенсивности продувки/вибрации и вне зависимости от количества гранулированного материала, который изымают с переносящей поверхности, гранулированный материал либо стремится непрерывно вытекать, переполняя контейнер, либо, напротив, вообще не вытекать наружу. В конечном счете, попадание мелких порошков в поток воздуха может привести к загрязнению окружающей среды.

В патенте WO 2005/025828 предложено вызывать падение гранулированного материала на переносящую поверхность, которая ориентирована вверх, а затем рециркулировать избыток, который не прилип, путем сбора избытка снизу при помощи транспортерной ленты и подъемных средств.

Эта система получается довольно сложной из-за того, что ей необходимо много движущихся механических частей. Более того, так как гранулированный материал избыточно много движется, может происходить разрушение гранул и гранулометрическое разделение. Кроме того, так как гранулированный материал заставляют скользить по переносящей поверхности, может происходить нарушение узора, изменения количества гранулированного материала, который захватывается микрокаплями, или даже избыточное загрязнение гранулированного материала влажными гранулами.

В патенте ЕР 0927687 предложено выборочно поднимать приведенный в порошкообразное состояние декоративный материал при помощи вакуума, действующего через вращающуюся матрицу, имеющую проницаемые зоны, и затем, прервав вакуумирование, давать возможность этому декоративному материалу падать на декорируемую поверхность. Декоративный материал наносят на переносящую поверхность, приводя эту поверхность в плавное движение, на ее восходящую часть, которая ориентирована вниз, при прямом контакте с гранулированным материалом, вытекающим из загрузочного бункера. Недостаток патента ЕР 0927687 заключается в том, что царапание переносящей поверхности о гранулированный материал может вызвать изменения в расположении и толщине наносимого порошка, производя дополнительные трение и износ; поскольку гранулированный материал, обладая собственной массой и трением между его гранулами, имеет определенную, хотя и минимальную, степень жесткости и прочности. Так как эту подающую систему, описанную в ЕР 0927687, можно применять только на восходящей части, которая ориентирована вниз, в случае, когда используют переносящую поверхность со скользящим ремнем, вакуумная камера должна располагаться вдоль всего пути, что приводит к значительному сопротивлению продвижению ремня, трению и износу. Также существуют трудности при установке эффективных средств очистки для очистки переносящей поверхности (эти средства для очистки обязательно должны быть расположены выше по потоку относительно загрузочного бункера) из-за чрезвычайно малого доступного пространства и главным образом в случае, если используют цилиндрическую переносящую поверхность.

В керамической промышленности с недавнего времени стали вводить технологии прессования, в которых предусмотрено предварительное обеспечение слоев материала, ширина которых совпадает с максимальной шириной, доступной прессу, которые затем подвергают прессованию. В общем случае эти слои непрерывно или последовательно прессуют непосредственно на рабочем ремне, или же его переносят различными способами в пресс-формы. Таким образом, необходимо разместить отделку на этих слоях материала, которые, следовательно, имеют заметную ширину.

Если желательно использовать машины для декорирования известного типа, то необходимо установить множество этих машин вплотную друг к другу так, чтобы покрыть всю ширину, либо необходимо установить одну машину значительной ширины. Другими словами, машина должна иметь переносящую поверхность и ряд форсунок для распыления, ширина которых равна ширине слоя.

В обоих случаях существуют значительные трудности как экономического порядка, так и функциональные трудности. Более того, так как действующая скорость значительного количества этих слоев материала в общем случае относительно низкая, при таком способе эти декорирующие машины не используют на максимуме своих возможностей.

Другое ограничение состоит в том, что так как нужно наносить различные слои декоративных материалов, то необходимо устанавливать столько машин для декорирования, сколько существует наносимых цветов, причем машины для декорирования расположены последовательно. Это требует значительных вложений на приобретение машин, больших пространств на их размещение, которых часто нет в наличии, затрат на обслуживание и управление.

При производстве плитки, изготовленной из керамики, цемента или тому подобного, существует потребность получать поверхности с взаимопроникающими отделками, так чтобы продукт не изменялся при изнашивании или при художественной/функциональной обработке поверхности полировкой, или даже при получении художественных эффектов, которые нельзя получить иначе, или для упрощения цикла производства. В общем случае, эту плитку производят путем прессования гранулированных смесей (тонко измельченных смесей) в подходящих формах. Отделку получают распределением окрашенных порошков на поверхности того слоя, который предназначен для прессования, этот слой можно переместить в форму пресса по-разному, или же его можно напрямую спрессовать на рабочем ремне, непрерывно или последовательно. Эта отделка может также охватывать всю толщину плитки, в форме более или менее размытых прожилок для имитации природных камней, или даже в форме геометрических фигур с хорошо определенными краями.

В случае отделки, образуемой в поверхностном слое, существует проблема удерживания указанных декоративных порошков в требуемом контуре, причем степень выраженности указанной проблемы пропорциональна толщине, которую необходимо нанести.

Это происходит вследствие того, что порошки, как текучая среда, естественным образом стремятся увеличиться в объеме под действием силы тяжести, а главным образом - под нажимом прессующей поверхности. Следовательно, контур не будет четким и хорошо очерченным, напротив, его вид будет более или менее размытым и неоднородным. Эта нечеткость усугубляется тем, что декоративные порошки обязательно попадают на воспринимающую поверхность путем падения с определенной высоты.

Некоторые пути решения этой проблемы описаны в патентах ЕР 0479512, ЕР 0515098 и US 5736084, в которых предложено временное хранение порошков в ячейках, равномерно распределенных по всей поверхности. Контур получаемого узора сильно ограничен тем, что эти ячейки должны иметь значительный размер и, очевидно, должны быть разграничены изолирующими стенками.

В других случаях, как, например, в итальянской патентной заявке МО 98А000055, предложены такие заполненные ячейки, размер которых по периметру соответствует периметру очерчиваемого узора. В этом случае, хотя контур и очерчен лучше, получаемый узор может быть лишь очень простым и грубым, более того, если нужно изменить узор, то приходится менять все устройство.

В патенте IT 01251537 предложено получать разделительные перегородки для различных цветов прямо на поверхности плитки. Для этой цели проводят предварительное прессование в форме, которая формирует некоторые выступающие прожилки, соответствующие разделительным линиям между различными цветами. Это решение тоже носит очень ограниченный характер, оно дорогостоящее и по существу требует двукратного прессования.

В патенте ЕР 0659526 предложено получать полости в базовом слое путем удаления порошка через всасывающие трубки. Полости, которые соответствуют по форме требуемому рисунку, заполняют затем отделкой.

Также и это решение выглядит очень сложным и приводит к требуемым результатам лишь в ограниченной мере.

Известны технологии получения отделок, которые совместно проникают в подложку; эти технологии обеспечивают образование узора при помощи декоративного материала, который спрессован и раздроблен в форме кусочков мозаики. В этом случае цвета хорошо разделены, но получаемый узор представляет собой только форму мозаики или "грубозернистой структуры". Более того, так как декоративный материал уже спрессован, может существовать несовместимость вследствие различной усадки при обжиге.

Другой способ получения отделок, которые совместно проникают в поверхность, предполагает использование окрашивающих материалов в жидком растворе; этот раствор надо наносить на спрессованное изделие при помощи традиционных систем декорирования. Ограничение этой технологии состоит в том, что получаемый хроматический ряд достаточно ограничен и имеет слабую интенсивность вследствие низкой хроматической способности и нестабильности этих продуктов при высоких температурах обжига. Более того, так как растворимая соль распространяется на декорируемой поверхности посредством капиллярного поглощения как в глубину, так и вбок, получающийся контур недостаточно хорошо очерчен и очень размыт.Этот недостаток очень явно заметен тогда, когда декорированных зон мало, например в случае узких прожилок или тонких линий величиной порядка нескольких миллиметров.

Для получения прожилок или слоев, проходящих через толщину плитки, были разработаны системы, в которых образующие плитку порошки готовят внутри камер в форме параллелепипеда, вертикальные стенки этих камер больше остальных стенок; внутри этих камер слои различного цвета вынуждают падать последовательно. Установка, которая подходит для этой цели, описана, например, в итальянской патентной заявке RE 97A000044. Эта система, сама по себе сложная функционально, фактически не позволяет получать точные узоры, а только прожилки или пятна различных форм.

Известна технология так называемого двукратного прессования, используемая главным образом именно для возможности осуществления операций декорирования до заключительной стадии прессования. В соответствии с этой технологией, чтобы получить максимальную четкость, обычно используют также установки для шелкографии и установки для глубокой печати, которые работают с контактными матрицами и используют декоративный материал в виде суспензии в жидкости. Вследствие использования двух прессов такая методика является очень сложной и дорогостоящей. Более того, эти установки для влажного декорирования обычно не дают ощутимого поступления декоративного материала, а при контакте оказывают определенное давление на хрупкую заготовку, в результате возникают изломы и другие изъяны. По этой причине обычно необходимо работать очень осторожно, а в результате происходит замедление цикла изготовления. Такая осторожность при манипуляциях также необходима в случае, когда используют "сухие" системы декорирования без контакта, так как наносимая таким образом на гладкую поверхность отделка держится очень непрочно. Далее, при использовании этой технологии сухая отделка еще более подвержена недостаткам "расползания" за очерченный контур. Это происходит из-за того, что когда базовый слой уже твердый, то во время окончательного прессования отделка стремится еще более расшириться до того, как станет возможным ее проникновение в указанный слой. Более того, так как необходимо, чтобы заготовка, полученная после первого прессования, обязательно имела размеры несколько меньше размеров полости пресс-формы при окончательном прессовании, на кромках проявляется еще один недостаток: кромки спрессованы слабо и неравномерно, так что позже необходимо затратить время на удаление и шлифовку кромок готовой плитки.

В патенте WO 0172489 предложено располагать полученную из порошка отделку на вращающейся переносящей поверхности. Затем, на стадии прессования, отделка поглощается поверхностью слоя гранулированного материала, при этом в качестве прессующей поверхности используют ту же самую переносящую поверхность. Это вызывает трудности на стадии прессования, а кроме того, не позволяет использовать традиционные пресс-формы, которые имеют пуансоны, которые входят в матрицу. Кроме того, переносящая поверхность, которая к тому же испытывает чрезвычайную нагрузку, должна иметь значительные размеры, так как должна охватывать весь пресс целиком. Помимо прочего, когда необходимо нанести несколько перекрывающихся узоров, то так как операция прессования единственная, то предварительно на переносящую поверхность должны быть наложены различные узоры, один на другой. А это препятствует применению цифровых систем управления изображением.

В патенте WO 9823424 предложено укладывать гранулированный декоративный материал на верхнюю гладкую поверхность ремня или валка, или в полости на той же поверхности, а на следующей стадии пропускать этот декоративный материал над слоем гранулированного материала. При вращении вниз декоративный материал предохраняют от падения при помощи таких удерживающих средств, как скользящие экраны или вращающиеся ремни, или тот же самый слой гранулированного материала, который следует по нисходящему пути декоративного материала. Такая система в первую очередь является очень сложной. Она не обеспечивает нахождение декоративных порошков в контуре, когда декоративные порошки находятся на гладкой переносящей поверхности, ориентированной вверх. Более того, вариант, имеющий гладкую переносящую поверхность, требует использования дополнительных средств декорирования для нанесения этих декоративных порошков на переносящую поверхность.

Целью настоящего изобретения является улучшение вышеописанного положения вещей в данной области техники.

В первом аспекте данного изобретения предложен способ нанесения узора из гранулированного материала на воспринимающую поверхность, включающий стадии:

- связывания указанного гранулированного материала с переносящей поверхностью вместе с объединяющей жидкой фазой и в соответствии с прообразом указанного узора;

- обращения указанной переносящей поверхности, несущей указанный гранулированный материал и указанную жидкую фазу, к указанной воспринимающей поверхности в зоне переноса,

отличающийся тем, что указанный способ дополнительно включает нагревание по меньшей мере одной части указанной жидкой фазы в указанной зоне переноса с целью отсоединения указанного гранулированного материала от указанной переносящей поверхности и нанесения гранулированного материала на указанную воспринимающую поверхность.

Преимущественно, указанное нагревание является быстрым, перед нагреванием жидкая фаза обращена к переносящей поверхности, и эта жидкая фаза быстро испаряется, а гранулированный материал после такого отсоединения удерживает значительное количество объединяющей жидкой фазы, подходящее для прилипания указанного гранулированного материала к воспринимающей поверхности.

Во втором аспекте данного изобретения предложена установка для нанесения узора из гранулированного материала на воспринимающую поверхность, включающая:

- переносящую поверхность, выполненную с возможностью перемещения по замкнутой траектории, с зоной переноса, причем указанная зона переноса ограничена частью, обращенной к указанной воспринимающей поверхности;

- средства для нанесения, расположенные перед указанной зоной переноса, причем указанные средства для нанесения пригодны для нанесения указанного гранулированного материала на указанную переносящую поверхность вместе с объединяющей жидкой фазой и в соответствии с прообразом указанного узора;

отличающаяся тем, что указанная установка дополнительно включает средства нагревания, пригодные для быстрого испарения в указанной зоне переноса по меньшей мере одной части указанной объединяющей жидкой фазы, что вызывает отсоединение указанного гранулированного материала от указанной переносящей поверхности и позволяет нанести его на указанную воспринимающую поверхность.

В третьем аспекте данного изобретения предложен элемент для переноса и нанесения гранулированного материала, отличающийся тем, что указанный элемент включает тело, причем внутренняя часть указанного тела выполнена из диэлектрического материала, а внешняя часть - из электропроводящего слоя.

В четвертом аспекте данного изобретения предложен элемент для переноса и нанесения гранулированного материала, отличающийся тем, что указанный элемент включает трубчатое тело, причем указанное трубчатое тело выполнено из материала, проницаемого для тепловых излучений.

В предпочтительном варианте осуществления этого четвертого аспекта внешняя поверхность указанного трубчатого корпуса имеет высокую поглотительную способность относительно указанных тепловых излучений.

Эти четыре аспекта настоящего изобретения дают при переносе гранулированного материала с переносящей поверхности на декорируемую поверхность одно или более следующих преимуществ:

- улучшенная четкость узора даже при высоких рабочих скоростях; лучшая фиксация декоративного гранулированного материала на декорируемой поверхности;

- безопасное отсоединение гранулированного материала от переносящей поверхности без привлечения механических средств, контактирующих с указанной поверхностью;

- установку можно сделать более простой и надежной;

- уменьшение проблем закупорки и/или изнашивания даже при использовании традиционных декоративных материалов.

В пятом аспекте данного изобретения предложен способ нанесения узора из гранулированного материала на воспринимающую поверхность, включающий стадии:

- размещения указанного гранулированного материала на переносящей поверхности;

- обращения указанной переносящей поверхности к указанной воспринимающей поверхности и нанесения указанного узора из гранулированного материала на указанную воспринимающую поверхность,

отличающийся тем, что указанное размещение включает сброс указанного гранулированного материала из вращающегося средства к указанной переносящей поверхности и сбор избытка указанного гранулированного материала, не удержавшегося на указанной переносящей поверхности при помощи указанного вращающегося средства.

В предпочтительном варианте осуществления указанное размещение дополнительно включает продвижение указанного избытка в направлении нижнего выхода из загрузочной емкости для подачи указанного гранулированного материала, так чтобы происходило взаимодействие с потоком указанного гранулированного материала, выходящего из указанного выхода.

В другом варианте осуществления указанное продвижение включает продвижение указанного избытка в выемки на поверхности указанного вращающегося средства по пути, лежащему ниже указанного вращающегося средства.

В другом предпочтительном варианте осуществления изобретения указанное размещение дополнительно включает, до указанного сброса, распределение жидкости на указанной переносящей поверхности в соответствии с прообразом указанного узора.

В еще одном предпочтительном варианте осуществления изобретения указанное распределение включает распыление указанной жидкости при помощи управляемых компьютером устройств для распыления.

В шестом аспекте данного изобретения предложена установка для нанесения узора из гранулированного материала на воспринимающую поверхность, включающая:

- переносящую поверхность, выполненную с возможностью перемещения;

- распределительное средство, подходящее для нанесения указанного гранулированного материала на указанную переносящую поверхность,

отличающееся тем, что указанное распределительное средство включает вращающееся средство, расположенное рядом с указанной переносящей поверхностью, причем указанное вращающееся средство подходит для сброса указанного гранулированного материала к указанной переносящей поверхности и для сбора избытка указанного гранулированного материала, не удержавшегося на указанной переносящей поверхности.

В предпочтительном варианте осуществления изобретения указанное вращающееся средство расположено по меньшей мере в его нижней части, внутри емкости, включающей первую стенку, расположенную между указанной переносящей поверхностью и указанным вращающимся средством, и вторую стенку, расположенную со стороны, противоположной указанному вращающемуся средству.

В еще одном предпочтительном варианте осуществления изобретения указанное распределительное средство включает загрузочную емкость, нижний выход из которой расположен между указанным вращающимся средством и указанной второй стенкой.

В дополнительном предпочтительном варианте осуществления изобретения поверхность указанного вращающегося средства снабжена выемками и/или выступами.

В предпочтительном варианте осуществления изобретения распределительное средство, предназначенное для распределения жидкости, находится выше по ходу процесса относительно указанного распределительного средства.

В еще одном предпочтительном варианте осуществления указанное распределительное средство, предназначенное для распределения жидкости, включает распылительные устройства с компьютерным управлением.

Эти пятый и шестой аспекты настоящего изобретения дают при нанесении гранулированного материала на воспринимающую поверхность посредством переносящей поверхности одно или более следующих преимуществ:

- функциональные улучшения и упрощения;

- улучшение четкости и точности получаемого узора;

- уменьшение трения и износа;

- улучшение регулирования количества наносимого материала;

- уменьшение количества повторно используемого гранулированного материала;

- уменьшение гранулометрического разделения и нагрузки на гранулированный материал;

- простая рециркуляция гранулированного материала без использования специальных средств транспортировки;

- простая и надежная автоматическая подача гранулированного материала.

В седьмом аспекте данного изобретения предложен способ нанесения узора из гранулированного материала на воспринимающую поверхность, включающий стадии:

- нанесения объединяющей жидкости при помощи установки для распыления в соответствии с прообразом указанного узора на переносящую поверхность, вращающуюся по меньшей мере вокруг одной оси;

- объединения указанного гранулированного материала с указанной жидкостью на указанной переносящей поверхности при помощи распределительного средства;

- обращения указанной переносящей поверхности, несущей указанный гранулированный материал и указанную жидкую фазу, к указанной воспринимающей поверхностью в зоне переноса;

- продвижения указанного гранулированного материала по направлению к указанной воспринимающей поверхности,

отличающийся тем, что указанный способ дополнительно включает возвратно-поступательное перемещение указанной оси в направлении, поперечном к направлению рабочего хода указанной воспринимающей поверхности.

В восьмом аспекте данного изобретения предложена установка для нанесения узора из материала на воспринимающую поверхность, причем указанная поверхность выполнена с возможностью перемещения в направлении рабочего хода, включающая:

- переносящую поверхность, выполненную с возможностью перемещения вдоль замкнутого контура вокруг по меньшей мере одной оси вращения;

- распределительные средства, пригодные для связывания указанного материала с указанной переносящей поверхностью;

- движущие средства, пригодные для продвижения указанного материала по направлению к указанной воспринимающей поверхности,

отличающаяся тем, что указанная ось выполнена с возможностью возвратно-поступательного перемещения в плоскости, параллельной указанной воспринимающей поверхности.

Эти седьмой и восьмой аспекты настоящего изобретения дают при нанесении гранулированных или порошкообразных материалов на поверхность большой площади одно или более из следующих преимуществ:

- получение четкого узора при управлении через компьютер в режиме реального времени;

- улучшение эстетического вида без проблем закупорки и износа, даже без контакта с декорируемой поверхностью;

- использование простой и недорогой рабочей машины;

- возможность наложения друг на друга различных декоративных материалов, возможно с глубоким совместным проникновением декоративных материалов сквозь мягкую массу.

В девятом аспекте данного изобретения предложен способ нанесения узора из гранулированного материала на рыхлую воспринимающую поверхность, включающий следующие стадии:

- нанесение слоя указанного гранулированного материала на указанную воспринимающую поверхность, при этом указанный гранулированный материал располагают в соответствии с указанным узором;

- выравнивание указанного слоя по отношению к указанной воспринимающей поверхности.

Более того, в предпочтительном варианте осуществления этого девятого аспекта предложено повторять указанные стадии один или более раз.

В десятом аспекте данного изобретения предложена установка для нанесения узора из гранулированного материала на податливую воспринимающую поверхность, причем указанная поверхность выполнена с возможностью перемещения в направлении рабочего хода, включающая:

- вращающееся средство для нанесения, пригодное для нанесения слоя указанного гранулированного материала;

- средство для выравнивания, пригодное для выравнивания указанного слоя по отношению к указанной воспринимающей поверхности.

В предпочтительном варианте осуществления этого десятого аспекта установка дополнительно включает возвратно-поступательно перемещающееся устройство, сопряженное с указанным вращающимся средством для нанесения.

В одиннадцатом аспекте данного изобретения предложен способ нанесения узора из гранулированного материала на слой рыхлого материала, включающий стадии:

- нанесения жидкости на переносящую поверхность в соответствии со схемой расположения, являющейся прообразом указанного узора;

- связывания указанного гранулированного материала с указанной жидкостью, чтобы вызвать прилипание указанного гранулированного материала к указанной переносящей поверхности;

- приведения указанного гранулированного материала в контакт с указанной воспринимающей поверхностью, так чтобы перенести указанный гранулированный материал с указанной переносящей поверхности на указанную воспринимающую поверхность путем поддержания указанного слоя по существу в рыхлом виде.

В двенадцатом аспекте данного изобретения предложена установка, пригодная для нанесения узора из гранулированного материала на воспринимающую поверхность, представляющую собой слой рыхлого материала, включающая:

- вращающуюся переносящую поверхность;

- средства для нанесения, подходящие для размещения жидкости на указанной переносящей поверхности в соответствии с прообразом указанного узора;

- распределительные устройства, пригодные для связывания указанного гранулированного материала с указанной жидкостью,

отличающаяся тем, что указанная вращающаяся переносящая поверхность расположена так, что она задевает указанную воспринимающую поверхность, причем указанное задевание не производит какого-либо существенного уплотнения указанного рыхлого слоя.

Эти девятый, десятый, одиннадцатый и двенадцатый аспекты данного изобретения позволяют расположить декоративные вещества на мягкой поверхности гранулированного материала в соответствии с хорошо очерченным и стабильным узором, и в преимущественных вариантах осуществления, с определенной глубиной взаимопроникновения, а также с компьютерным управлением узором в режиме реального времени.

По меньшей мере эти различные аспекты настоящего изобретения, как они описаны выше, могут составить предмет независимых пунктов формулы изобретения, а также зависимых пунктов формулы изобретения.

Изобретение можно лучше понять, обратившись к прилагаемым чертежам, которые представляют собой иллюстративные версии, не ограничивающие данное изобретение, в которых:

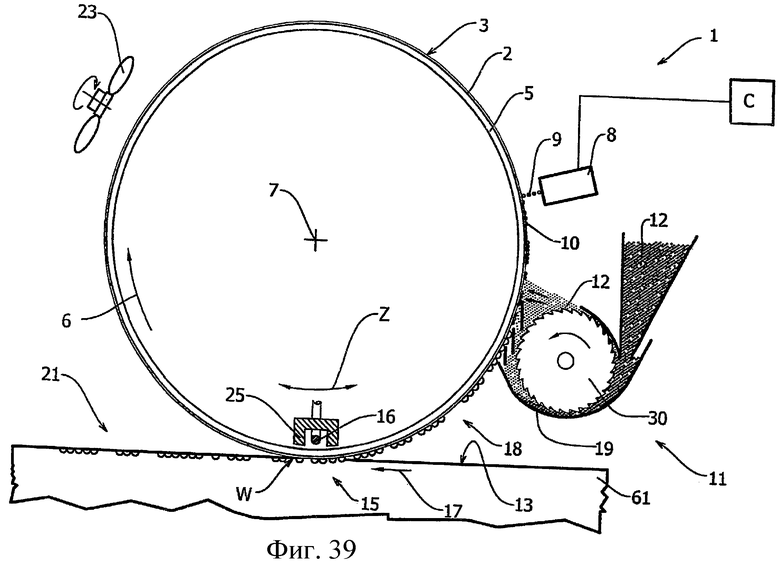

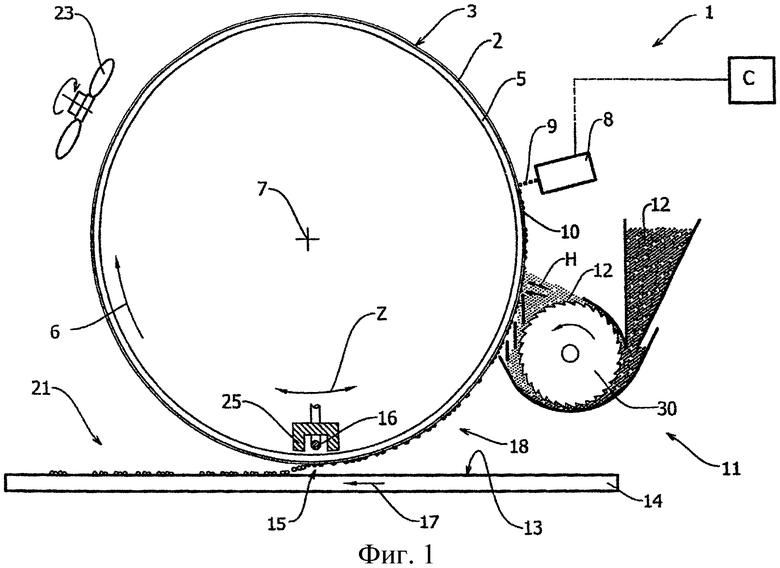

Фиг.1 представляет собой схематический вид сбоку установки для декорирования по настоящему изобретению, где видно средство нагревания для отделения декоративного материала;

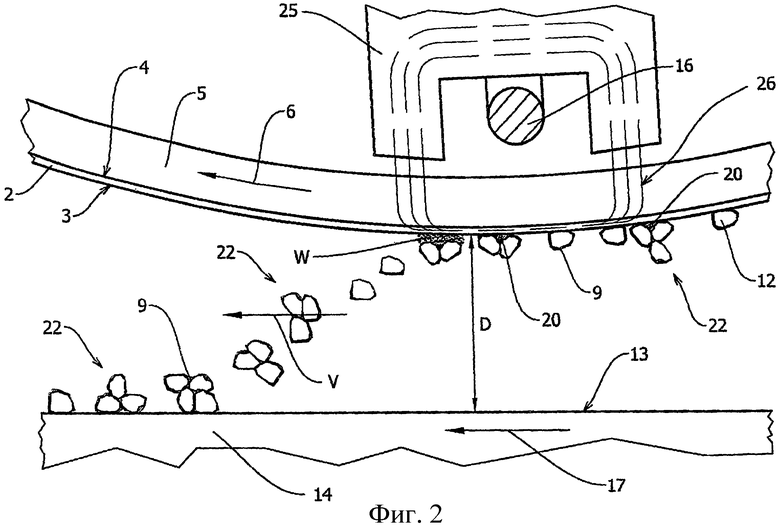

Фиг.2 представляет собой схематический вид сбоку фрагмента Фиг.1, показывающий подробнее средство нагревания;

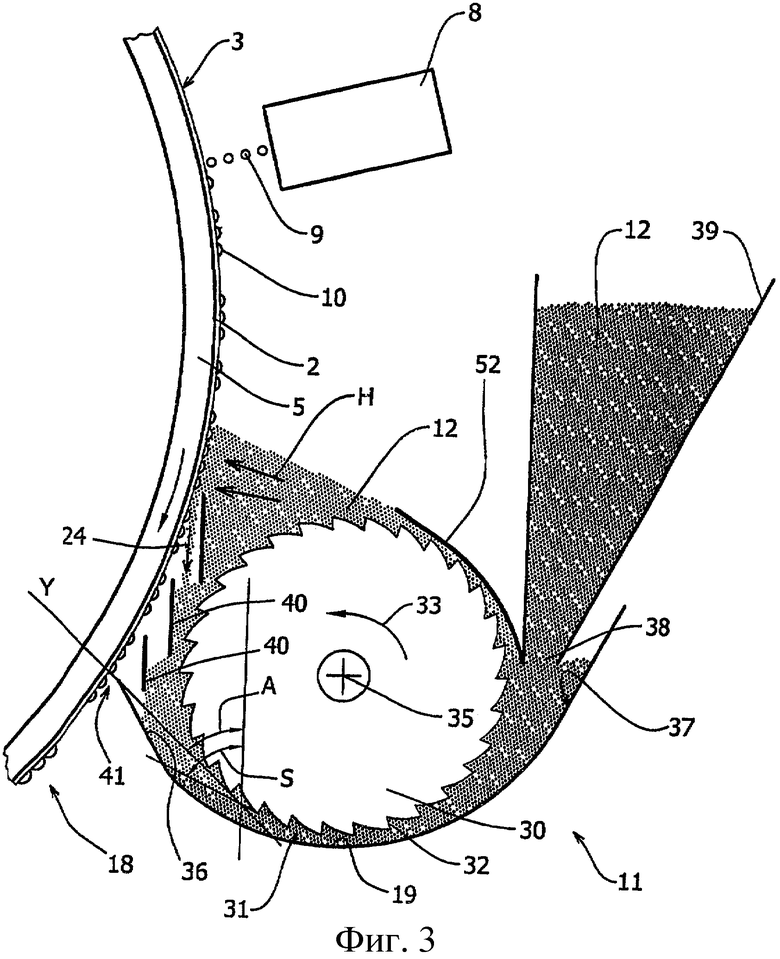

Фиг.3 представляет собой схематический вид сбоку другого фрагмента Фиг.1, показывающий подробнее распределитель гранулированного материала;

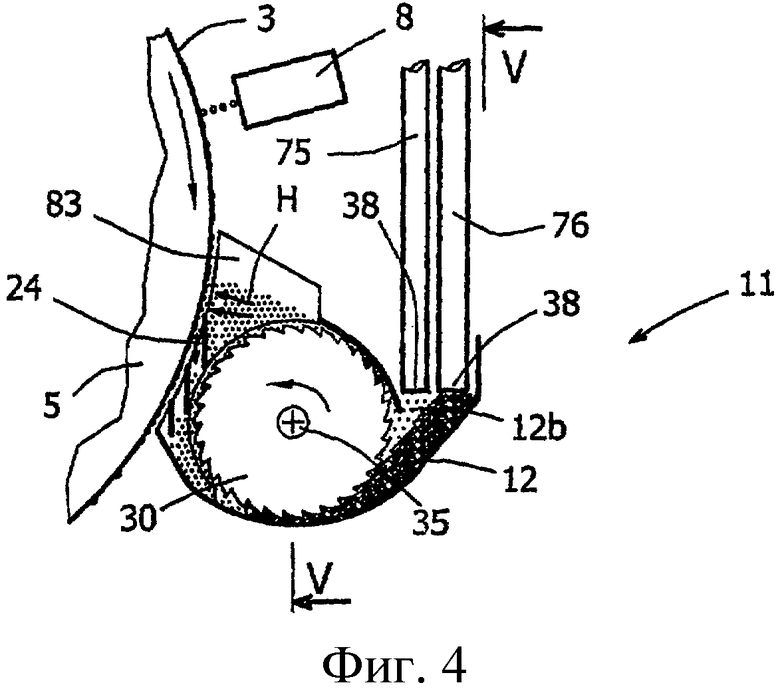

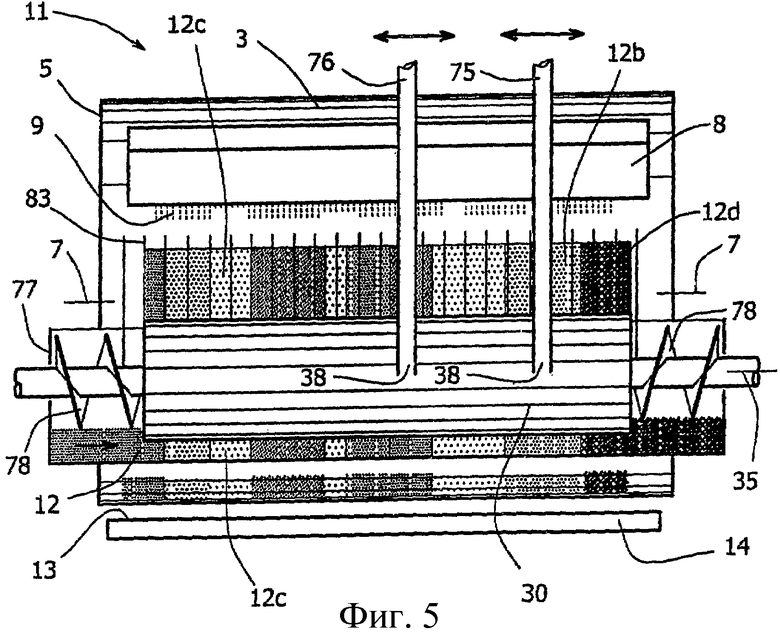

Фиг.4 представляет собой вид такого же фрагмента, как и на Фиг.3, в иной конфигурации, предназначенной для одновременного нанесения различных видов гранулированного материала;

Фиг.5 представляет собой вид Фиг.4 в разрезе V-V;

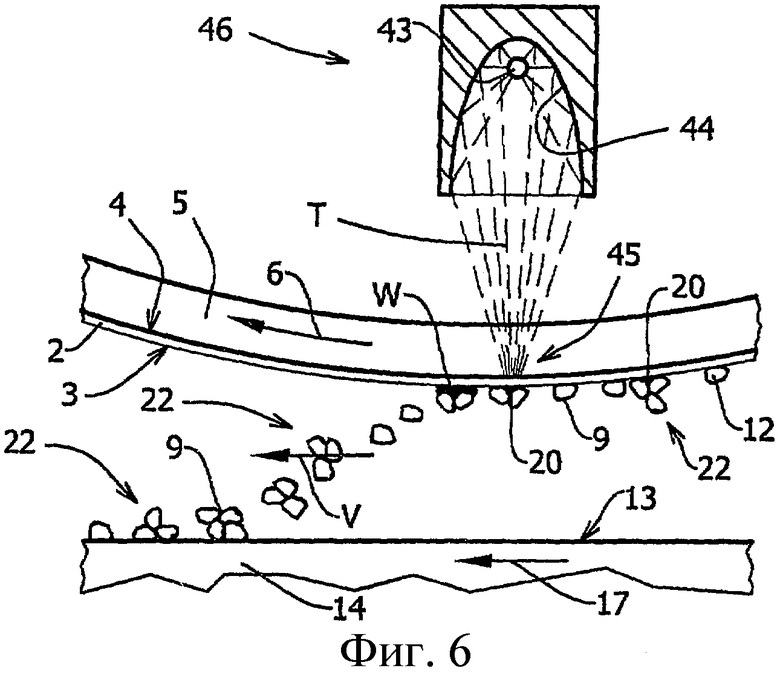

Фиг.6 представляет собой частичный и схематический вид сбоку варианта исполнения средства нагревания по настоящему изобретению;

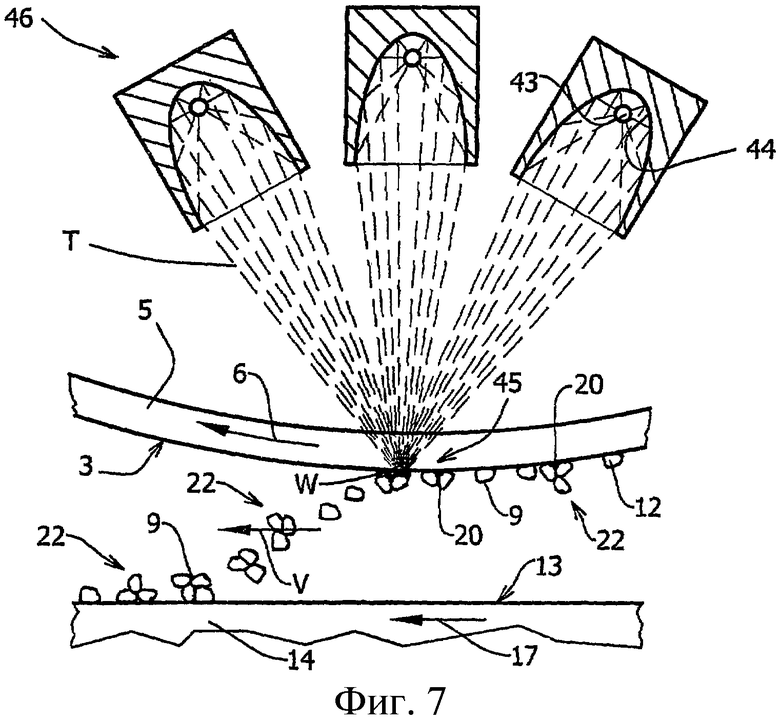

Фиг.7 представляет собой частичный и схематический вид сбоку второго варианта исполнения средства нагревания по настоящему изобретению;

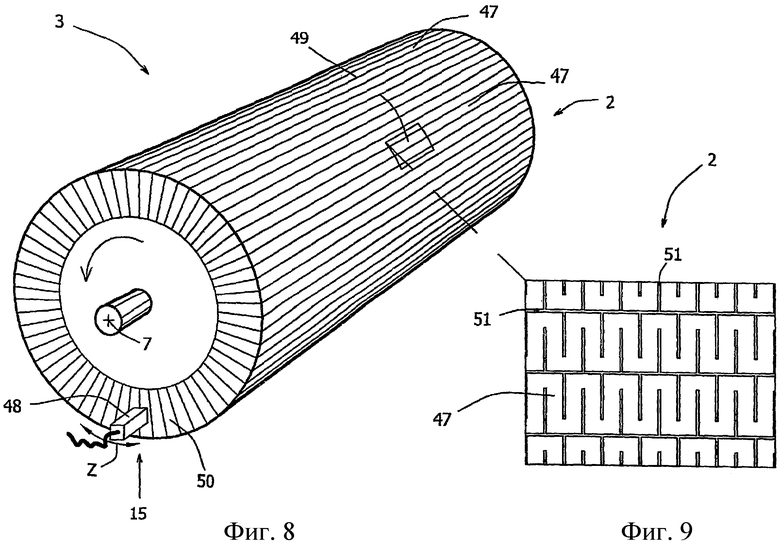

Фиг.8 представляет собой частичный вид в перспективе третьего варианта исполнения средства нагревания по настоящему изобретению;

Фиг.9 представляет собой увеличенный вид фрагмента Фиг.8;

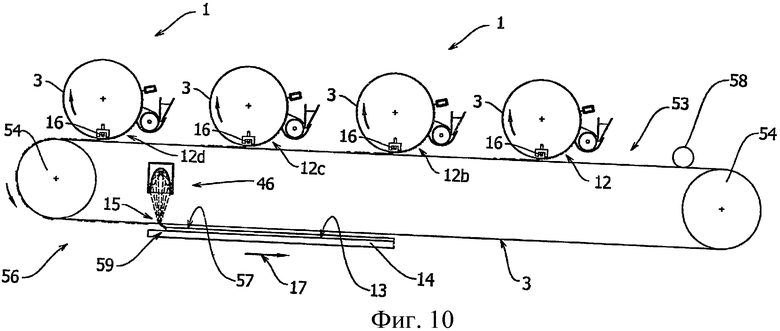

Фиг.10 представляет собой схематический вид сбоку четвертого варианта исполнения установки по настоящему изобретению, подходящей для одновременного нанесения нескольких типов гранулированного материала;

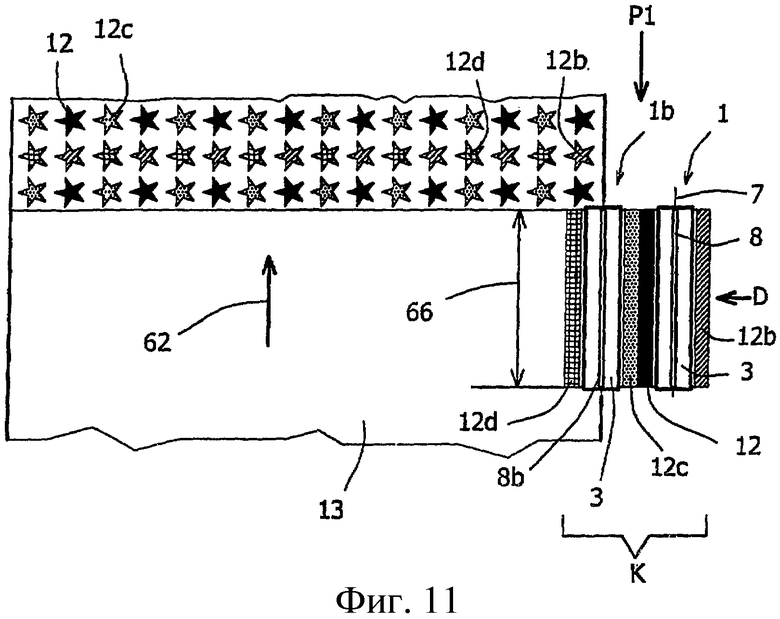

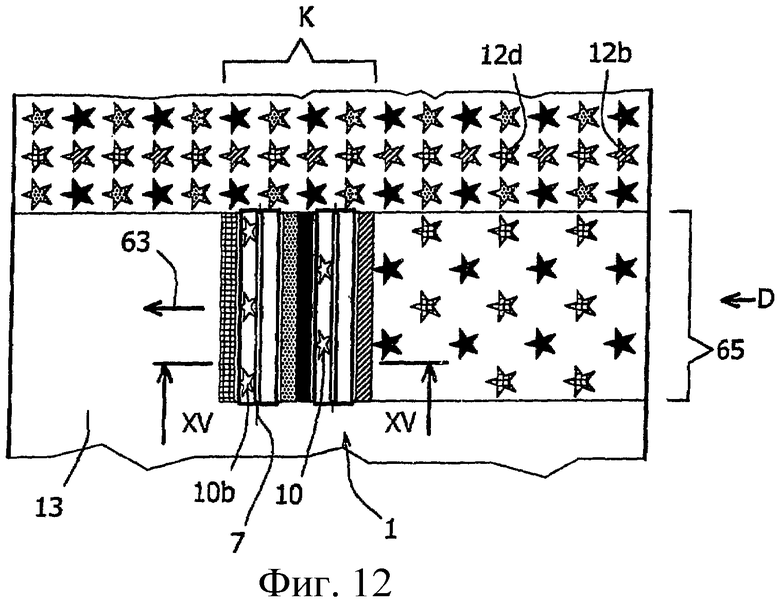

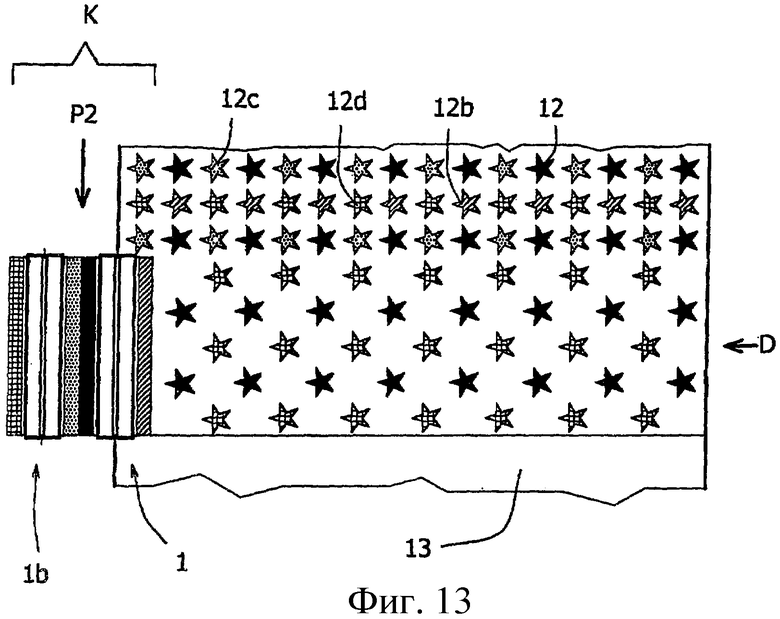

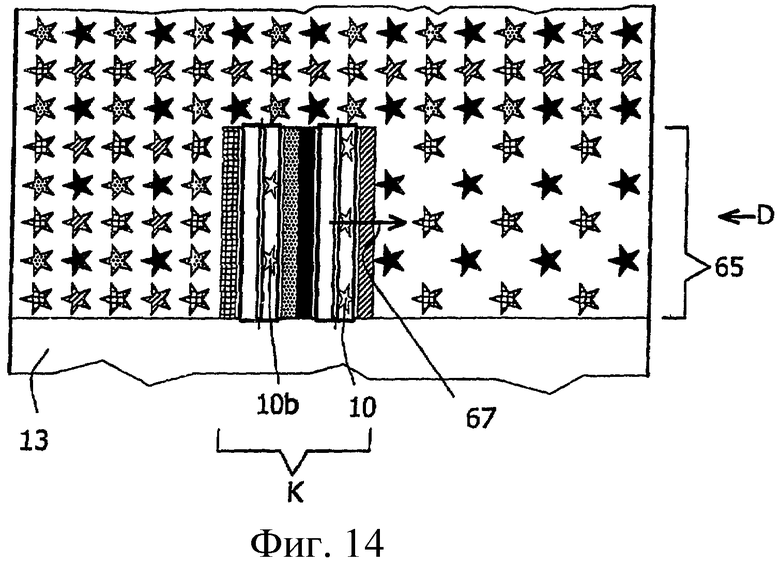

Фиг.11, Фиг.12, Фиг.13 и Фиг.14 представляют собой схематические виды сверху пятого варианта исполнения установки по изобретению, подходящей для нанесения большего количества гранулированных материалов на одно и то же место в ходе нескольких последовательных стадий;

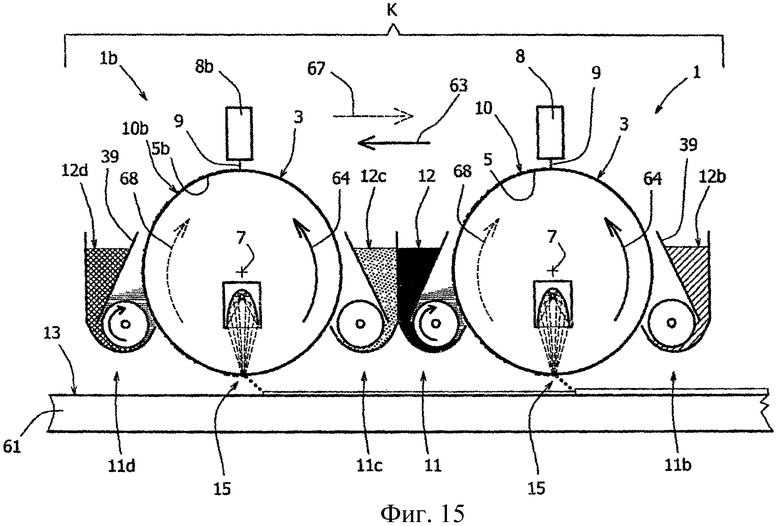

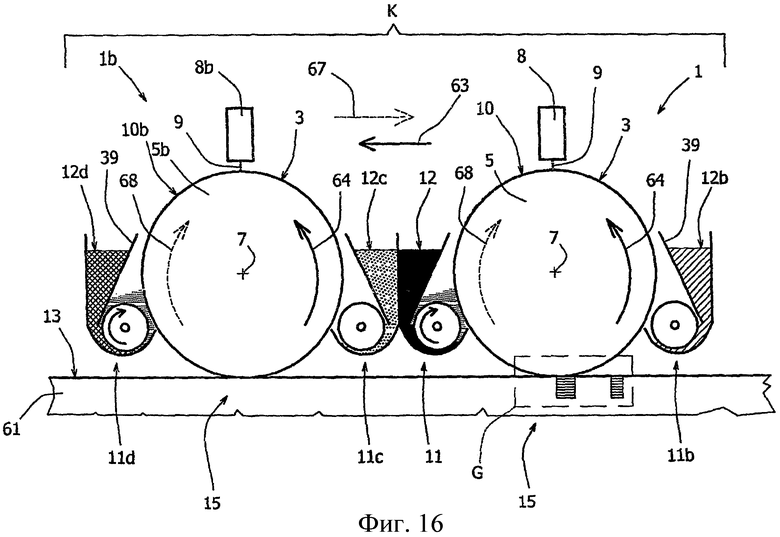

Фиг.15 представляет собой частичный вид Фиг.12 в разрезе XV-XV;

Фиг.16 представляет собой аналогичный виду на Фиг.15 вид, где отражена последняя стадия другого режима работы, подходящая для осуществления взаимопроникновения гранулированного материала в воспринимающую поверхность;

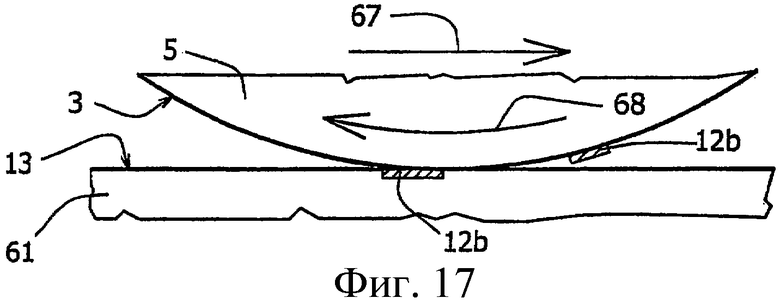

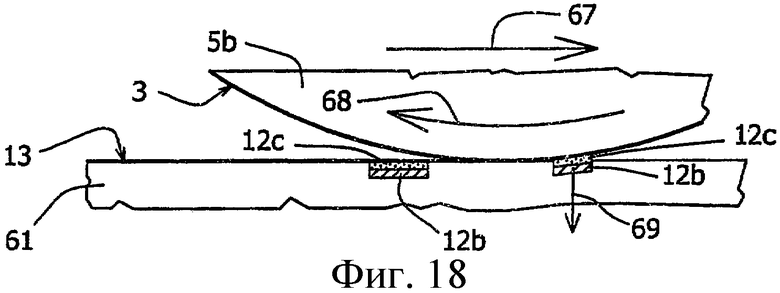

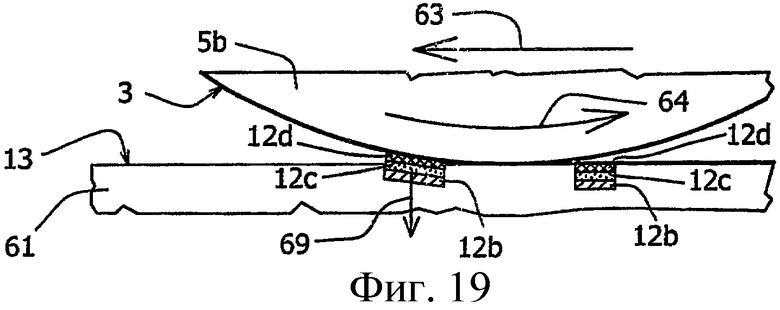

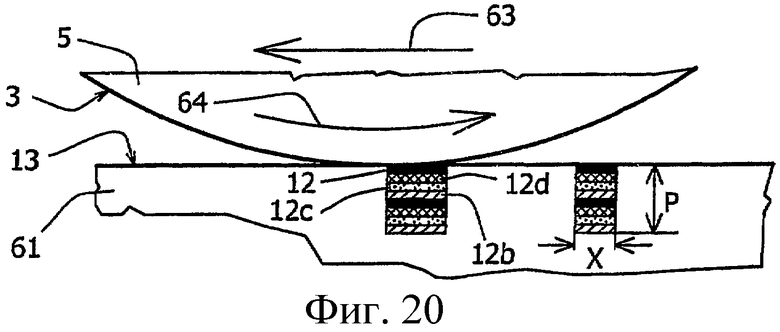

Фиг.17, Фиг.18, Фиг.19 представляют собой схематические и увеличенные виды в разрезе, отражающие три начальные стадии рабочего режима, отраженного на Фиг.16;

Фиг.20 представляет собой схематический и увеличенный вид в разрезе фрагмента G на Фиг.16;

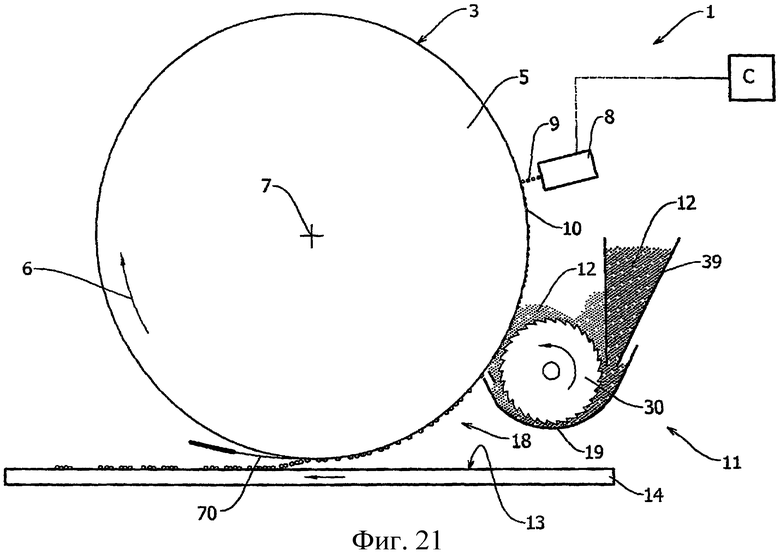

Фиг.21 представляет собой схематический вид сбоку установки по изобретению, подробнее показывающий использование изображенного на Фиг.3 распределителя в другой ситуации;

Фиг.22 представляет собой схематический вид сбоку распределителя, изображенного на Фиг.21;

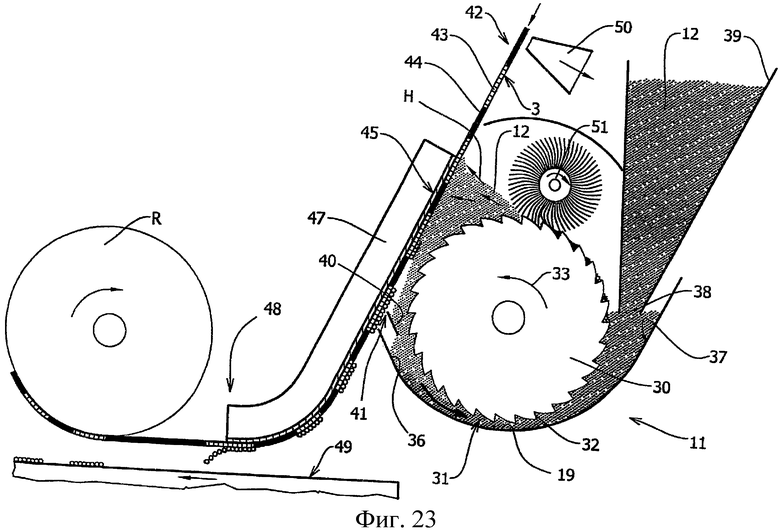

Фиг.23 представляет собой схематический вид сбоку другого варианта исполнения изображенного на Фиг.3 распределителя, используемого в еще одной отличной ситуации;

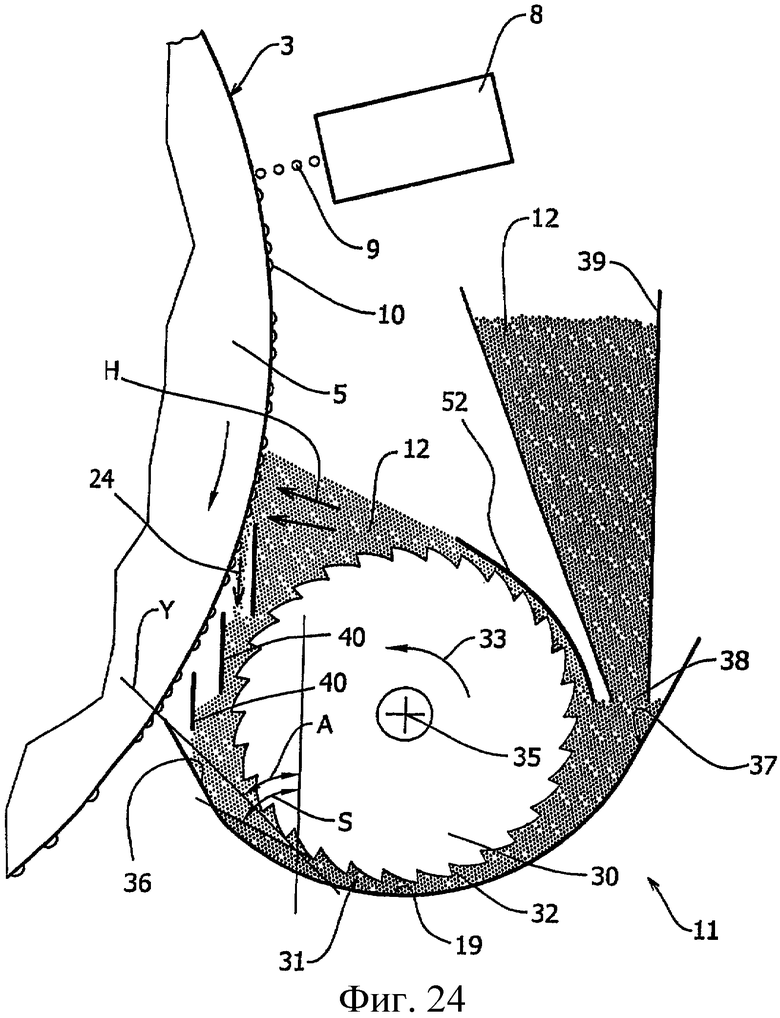

Фиг.24 представляет собой схематический вид сбоку распределителя, аналогичного распределителю, изображенному на Фиг.3, подробнее отражающий его использование в еще одной отличной ситуации;

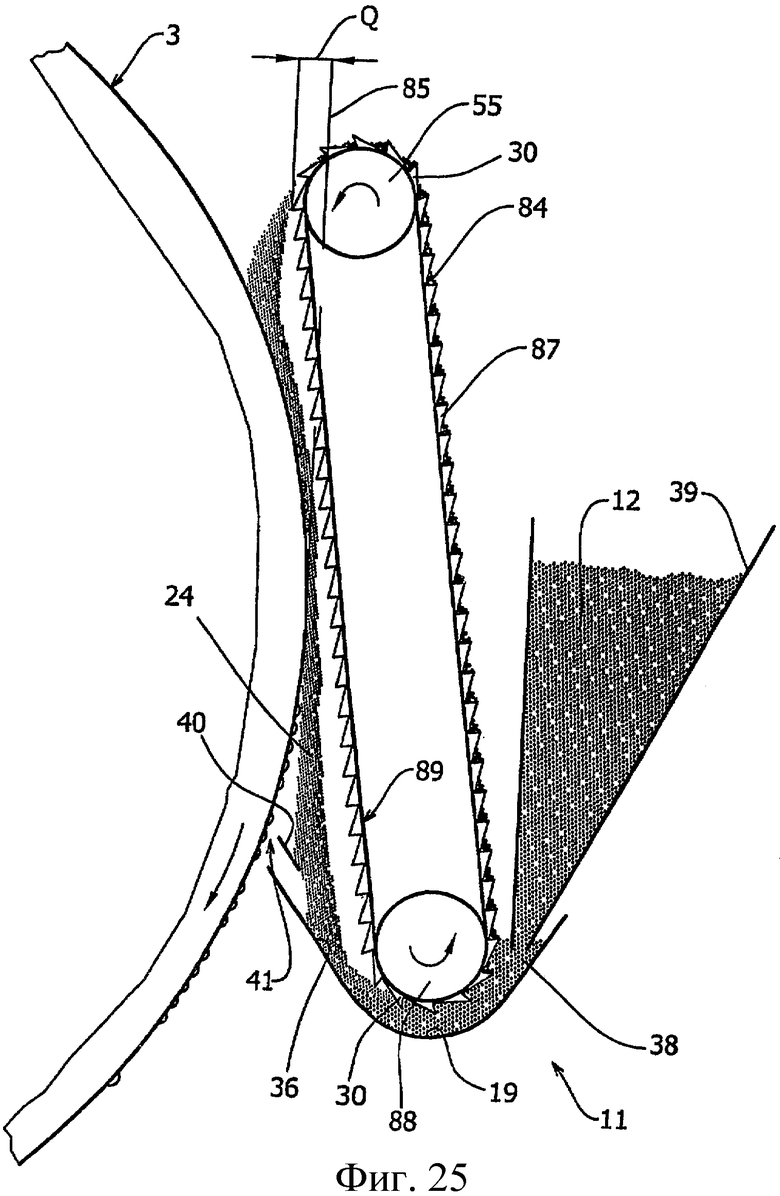

Фиг.25 представляет собой схематический вид сбоку еще одного отличного варианта исполнения распределителя, изображенного на Фиг.22;

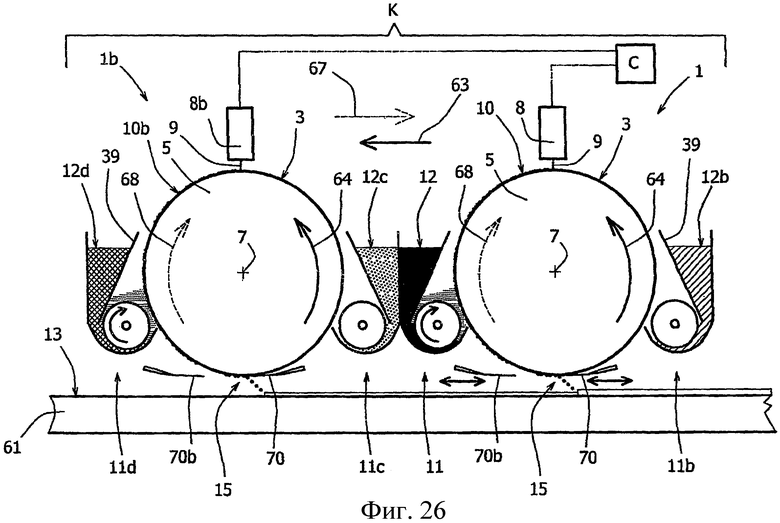

Фиг.26 представляет собой вид сбоку, похожий на вид сбоку, изображенный на Фиг.15, подробнее отражающий другую систему отсоединения материала;

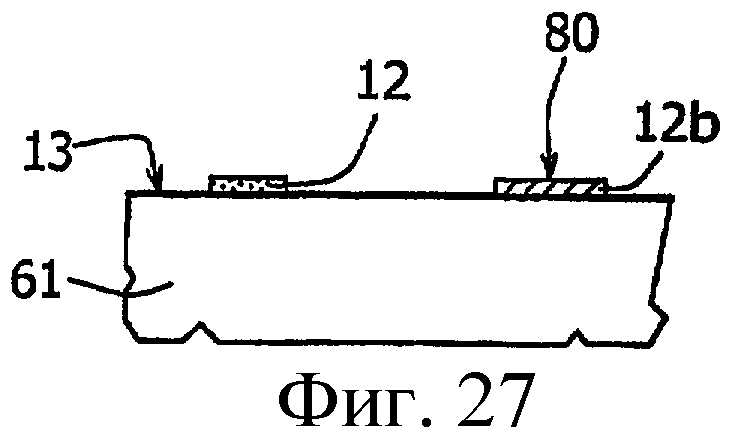

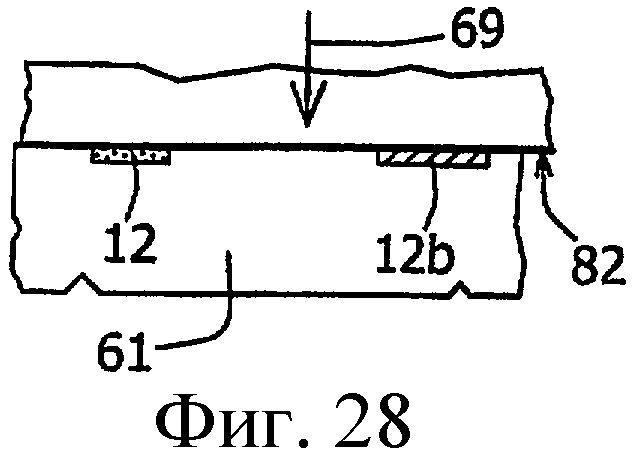

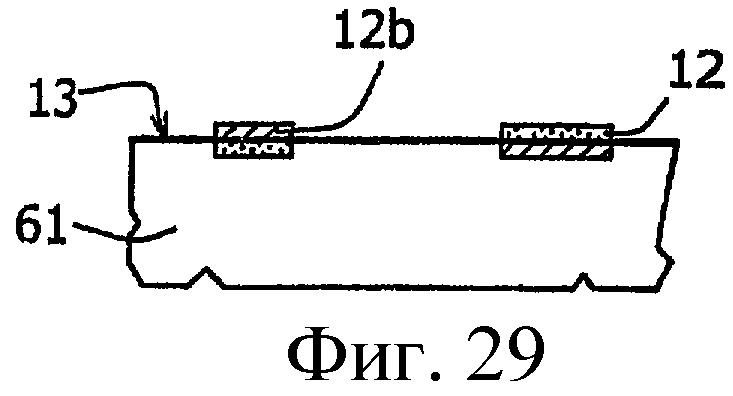

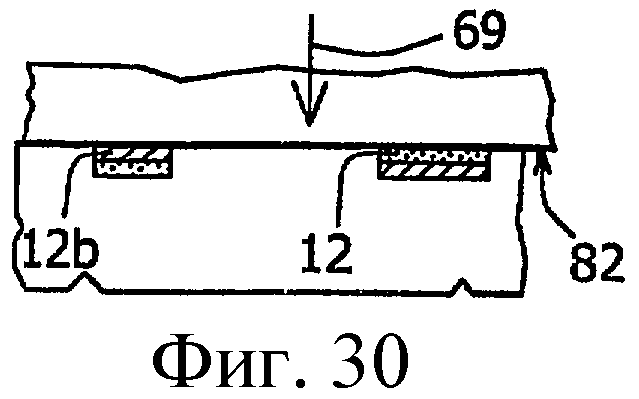

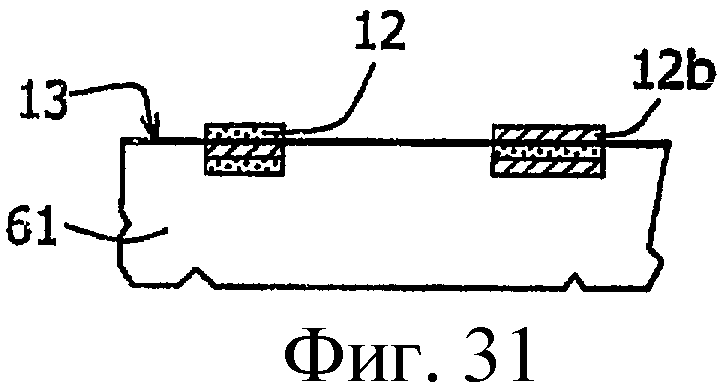

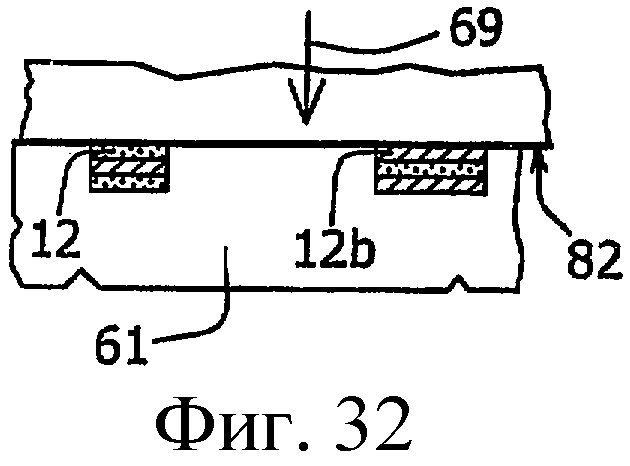

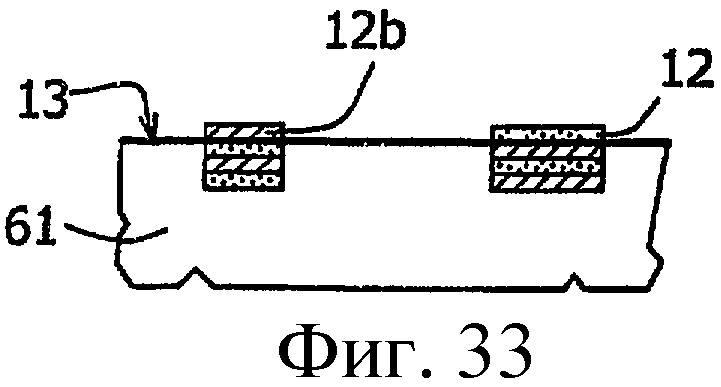

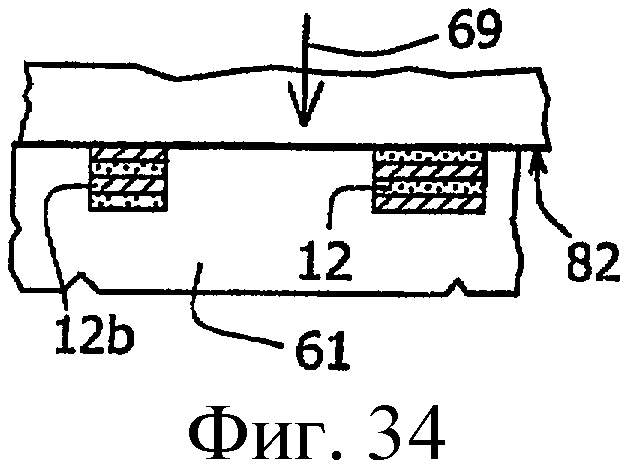

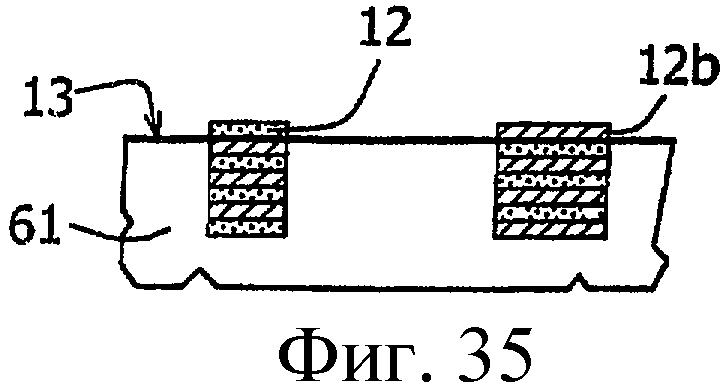

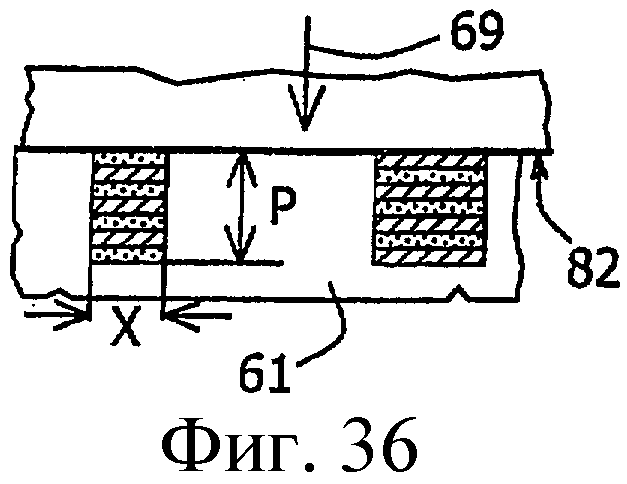

Фиг.27-Фиг.36 представляют собой частичные схематичные виды в разрезе, показывающие предлагаемые в изобретении последовательные стадии, предназначенные для получения отделок, проникающих в подложку;

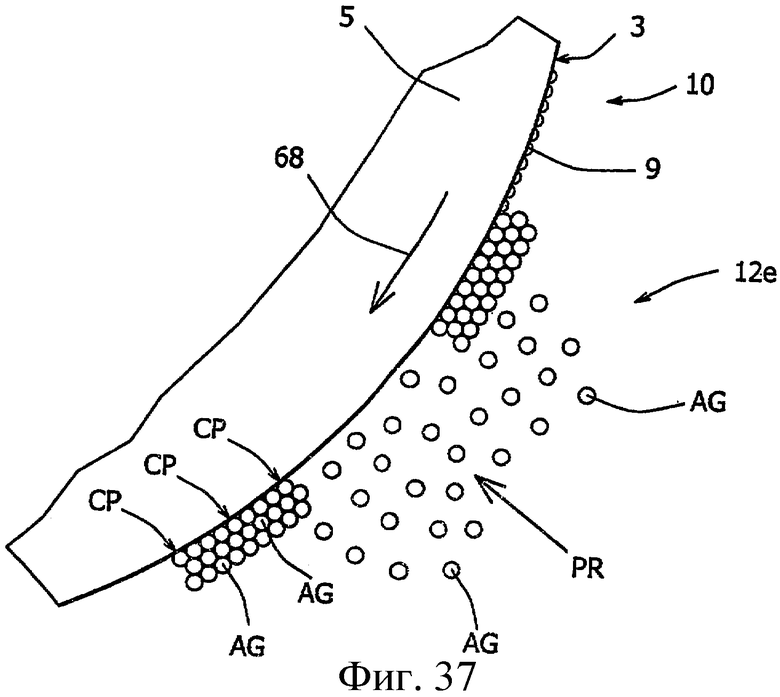

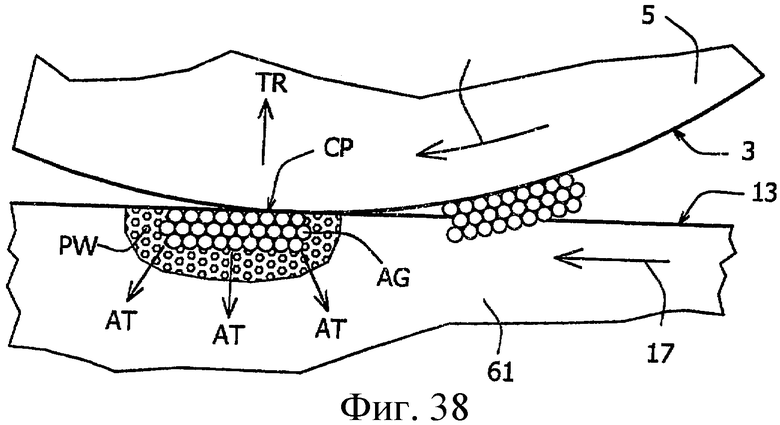

Фиг.37 и Фиг.38 схематически показывают две стадии конкретного режима работы установки, изображенной на Фиг.16, осуществляющей перенос гранулированного материала на рыхлую подложку посредством контакта и взаимопроникновения;

Фиг.39 представляет собой вид сбоку другого варианта исполнения установки по изобретению, подробнее отражающий показанные на Фиг.37 и Фиг.38 операции, проводимые при помощи индукционного нагрева;

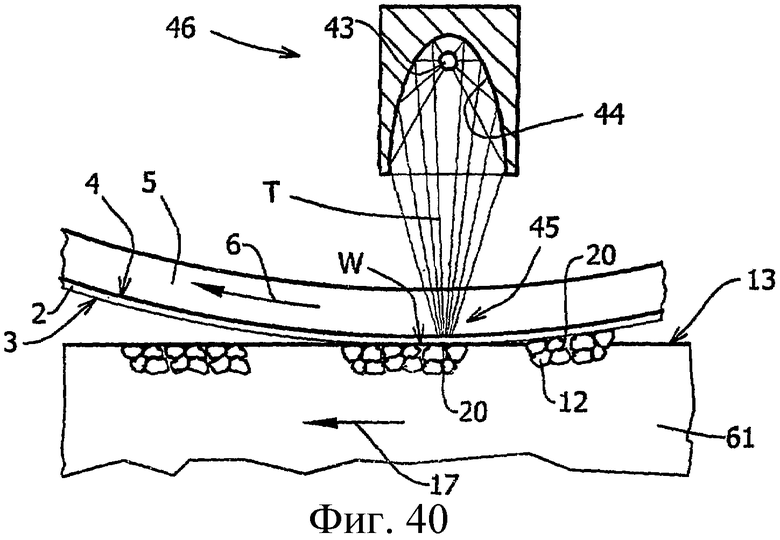

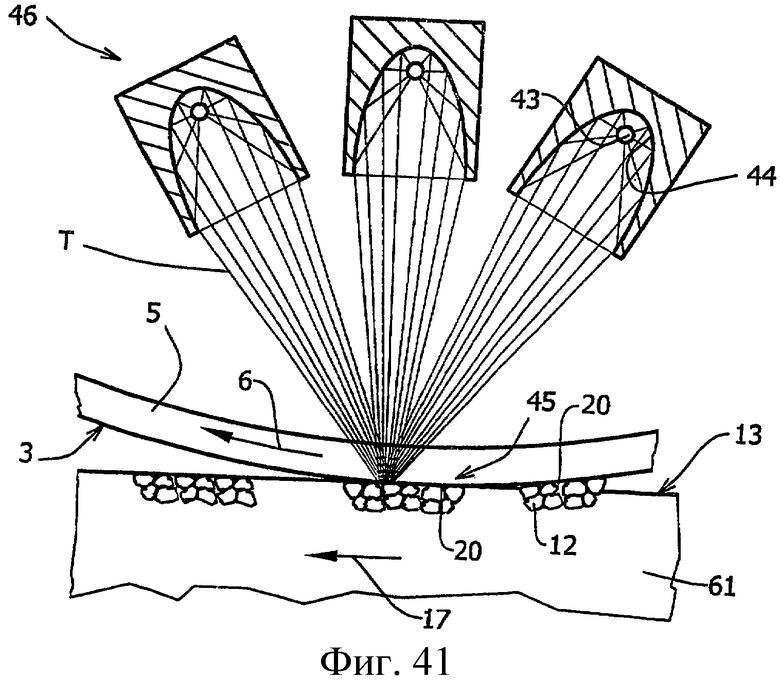

Фиг.40 и Фиг.41 представляют собой виды сбоку различных вариантов исполнения установки по изобретению, подробнее отражающие показанные на Фиг.37 и Фиг.38 операции, проводимые при помощи радиационного нагрева.

Как показано на Фиг.1, 2 и 3, установка 1 включает тонкий металлический лист 2, который скручен в виде цилиндра и его внешняя поверхность составляет переносящую поверхность 3. Внутренняя поверхность 4 тонкого листа 2 поддерживается трубчатым телом 5, выполненным из электро- и теплоизоляционного материала, устойчивого к воздействию температуры по меньшей мере 250°C, предпочтительно, по меньшей мере 350°C.

Трубчатое тело 5 вместе с тонким листом 2 можно вращать вокруг своей оси 7 в направлении, указанном стрелкой 6, при помощи моторизированного средства, которое не показано.

Вне переносящей поверхности 3, в верхней части, расположено устройство 8 для распыления, которое приводят в действие компьютеризованными средствами C. Ниже, на нисходящей части поверхности 3, причем указанная нисходящая часть направлена вниз, расположено распределительное средство 11, подходящее для сброса гранулированного материала 12 на поверхность 3.

Зона 15 переноса расположена в нижней части переносящей поверхности 3 и обращена к верхней поверхности 13 плитки 14.

В этой зоне 15 переноса, внутри трубчатого тела 5 в месте рядом с его внутренней стенкой расположена соленоидная индукционная катушка 16, питаемая электрическим током необходимой частоты и силы, и эта соленоидная индукционная катушка 16 способна генерировать индуцированный ток в листе 2 и быстро нагревать его посредством эффекта Джоуля.

Функционирование установки 1 описано ниже.

В то время как переносящая поверхность 3 вращается с постоянной скоростью, плитка 14 продвигается в направлении 17 синхронно с переносящей поверхностью 3. Устройство для распыления выбрасывает на поверхность 3 последовательность микрокапель воды 9, которые располагаются в соответствии с прообразом 10 узора. При последующем прохождении мимо распределительного средства 11 эти микрокапли захватывают гранулированный материал 12 и вызывают прилипание гранулированного материала 12 к поверхности 3. Частицы 12, попадающие на поверхность 3 в тех зонах, где нет воды 9, отталкиваются и падают в емкость 19.

Следовательно, в зоне 18 поверхности 3 существует слой гранулированного материала 12, который объединен посредством воды и расположен в соответствии с прообразом запрограммированного узора.

Лист 2, продолжающий путь рядом с зоной 15 переноса, который нагревают до температуры значительно более высокой, чем температура кипения воды, например 240°C или даже выше 350°C, быстро переносит тепло к тонкому слою 20 воды, который расположен между гранулами 12 и поверхностью 3, и слой воды превращается в пар W. Таким образом, происходит разновидность взрыва, который резко отрывает гранулы 12 и выбрасывает эти гранулы 12 в направлении воспринимающей поверхности 13 в соответствии с расположением запрограммированного узора 10.

Преимуществом является то, что эта скорость нагрева настолько высока, насколько это возможно, например, перепад имеет порядок величины от 80°C до 150°C за временной интервал менее 30 мс, а предпочтительно, менее 5 мс. Кроме того, чтобы достичь этого, удобно, чтобы зона, в которую подают энергию, была настолько мала, насколько это возможно; этого добиваются путем сосредоточения указанной зоны в направлении рабочего хода поверхности 3 на ограниченном пространстве. Соленоидная индукционная катушка 16, следовательно, сопряжена с подходящими концентрирующими средствами 25 для концентрирования магнитного потока 26. Так как гранулы 12 отсоединяются от поверхности 3 за очень короткий промежуток времени, и в то же самое мгновение, в которое гранулы 12 отсоединяются, они уже больше не подвергаются нагреванию посредством проводимости, гранулы 12 удерживают значительную часть изначально присутствовавшей воды 9, пока не ударяются о поверхности 3. Это способствует поддержанию изначального расположения, а также получению лучшей четкости, потому что, как подробно показано на Фиг.2, группы 22 гранул могут оставаться взаимно связанными даже во время перемещения, и при ударе с воспринимающей поверхностью 13 гранулы мгновенно оказываются закрепленными на поверхности 13. Другой важный аспект изобретения, способствующий лучшей четкости, заключается в том, что в зоне переноса гранулированный материал 12 не подвергается мешающему воздействию (ракельного ножа, приспособлений для соскабливания, удерживающих экранов, потоков воздуха и т.д.), которое может нарушить однородность горизонтальной скорости V различных гранул и вызвать их рассеивание. Более того, при таком способе действия расстояние D между поверхностью 3 и воспринимающей поверхностью 13, где нет других препятствий, можно минимизировать, и по большей мере, свести к нулю. На практике для того, чтобы достичь максимальной четкости или в силу других функциональных причин, рыхлые поверхности, такие как поверхности слоя порошкообразного материала, можно декорировать при контакте. Необходимо указать, что изобретение не ограничено только переносом без контакта, но включает также вышеописанный случай, в котором контакт не является условием, определяющим перенос под действием сил адгезии.

После зоны переноса лист 2 возвращают к своей изначальной более низкой температуре, например, 40°C-50°C, рассеивая тепло либо естественным образом, либо принудительным образом, при помощи охлаждающего вентилятора 23 или других средств. Для того чтобы в наибольшей возможной мере регулировать это рассеяние энергии и, более того, обеспечить наибольшую скорость нагрева, удобно, что лист 2 настолько тонкий, насколько это возможно, и предпочтительно выполнен из материала с низкой удельной теплоемкостью и высокой теплопроводностью. Лист 2 может иметь, например, толщину 5 мкм или предпочтительно даже менее 1 мкм, для этого используют получение путем осаждения (электролитического, вакуумного или аналогичного осаждения) электропроводящего слоя с наружной стороны трубчатого тела 5. Для того чтобы предотвратить затруднения, связанные с термическим расширением, лист 2 можно выполнить из материала с низким коэффициентом термического расширения, например, из инвара, и/или его можно разделить на множество прилегающих участков, или же его можно снабдить, например, при помощи нарезки лазерным лучом, тонкими "лабиринтообразными" желобками, проходящими через его толщину.

Гранулированный материал, который в высшей степени подходит для нанесения при помощи этой установки, представляет собой гранулированный материал с непористыми гранулами, такой как, например, зерна стекловидных материалов или спеченных смесей, пески и т.д., с размерами от 30 мкм до 800 мкм, преимущественно, от 50 мкм до 150 мкм.

Фактически, при этих условиях вода 9 остается в виде тонкого слоя вокруг гранулы 12, и главным образом так, что заполняет пространство 20 между гранулой 12 и поверхностью 3, что позволяет наилучшим образом использовать принцип действия данного изобретения.

Однако можно использовать другие виды материалов и гранулометрические составы, например тонкоизмельченные аргиллитовые материалы, и в этом случае переносящая поверхность 3 (металлический лист 2) может преимущественно иметь антиадгезионные свойства или быть покрытой с внешней стороны материалом, обладающим антиадгезионными свойствами. В соответствии с условиями можно преимущественно использовать и другие жидкости вместо воды.

В соответствии с поставленными целями установка 1 не испытывает значительного трения скольжения. Единственным механическим воздействием, которому подвергается переносящая поверхность 3, являются незначительные удары микрокапель воды 9 и удары гранулированного материала 12, выбрасываемого на переносящую поверхность 3. Однако этот последний вид ударов, как уже было сказано, можно выполнять на минимальной скорости без скольжения или приложения усилий к поверхности 3.

Более того, нужно подчеркнуть, что поверхность 3 самоочищаемая, т.е. при обычном режиме работы поверхности 3 нет необходимости в средствах, подходящих для удаления возможных остатков материала, остающихся на ней, как это объясняется ниже.

Когда, например, остатки гранулированного материала остаются прикрепленными к зоне поверхности 3, указанные остатки могут оставаться прикрепленными таким образом еще в течение нескольких циклов полного оборота поверхности 3 без возможности изменения узора, который переносится на воспринимающую поверхность 13. Однако когда грязный участок опять находится наверху, на начальной стадии получения узора, и, следовательно, на него распыляют микрокапли воды, этот остаточный гранулированный материал объединяется с материалом, который передается распределителем 11, а затем отсоединяется в зоне 15 переноса.

Такое поведение следует из того факта, что эта система отсоединения неэффективна, если нет жидкой фазы. Эта особенность работы носит очень важный характер, потому что на предшествующем уровне техники, напротив, возможные остатки материала, которые не отсоединялись от переносящей поверхности, всегда вынужденно отсоединялись при каждом последующем проходе через зону 15 переноса, создавая при этом так называемые "фантомные изображения".

Однако, когда эти остатки порошка или гранул присоединены непрочно, действие гранул 12, выбрасываемых распределительным устройством 11, будет отсоединять эти остатки порошка или гранул и снова вводить их в рабочий цикл без каких-либо негативных последствий. В любом случае, если необходимо, можно предусмотреть подходящие средства очистки после зоны переноса.

Другой важной особенностью является легкость эксплуатации даже при высокой влажности внешней среды. Это очень частое условие в отрасли декорирования керамики, когда водную суспензию глазури наносят на горячую поверхность плитки.

Нанесение гранулированного материала 12, объединенного с жидкой фазой 9 на переносящей поверхности 3, не ограничено только что описанным примером, но его можно с равным успехом выполнять любым другим известным способом, таким как, например, описанные в патенте WO 2005025828 способы.

В частности:

- вместо устройства 8 для распыления для нанесения жидкой фазы 9 можно использовать гравированную форму (форму глубокой печати), функционирующую в контакте с поверхностью 3;

- вместо устройства 8 для распыления и распределительного устройства 11 для одновременного нанесения гранулированного материала и объединяющей жидкой фазы можно использовать гравированную форму (форму глубокой печати), функционирующую в контакте с поверхностью 3.

Рабочую частоту и мощность устройства для индукционного нагрева можно регулировать, так что эти параметры можно оптимизировать в соответствии с используемыми типами гранулированного материала и с рабочей скоростью. Для того чтобы предотвратить повреждения, связанные с перегревом, предусмотрена система безопасности, пригодная для мгновенной остановки нагревания в случае, если переносящая поверхность 3 останавливается или слишком замедляется.

Материал, из которого изготовлено тело 5 подложки, может представлять собой, например, пластмассы, полимерный материал, эластомерный материал, керамику или стекло. В частности, полимеры, которые подходят по своим электрическим и термическим свойствам, могут представлять собойполиимид (ПИ), полиэфиримид (ПЭИ), полиэфирэфиркетон (ПЭЭК), ароматический поликетон (ПК), полиамид-имид (ПАИ), полиэфирсульфон (ПЭС), полифенилсульфон (ПФСУ), полисульфон (ПСУ), сложный полиэфир (СПЭ), поликарбонат (ПК), кремнийорганические эластомеры, фторэластомеры.

На Фиг.6 показан вариант исполнения данного изобретения, в котором нагревание листа 2 осуществляют посредством теплового излучения Т. Тело 5 подложки изготовлено из материала, проницаемого для инфракрасных лучей, тогда как внутренняя поверхность 4 листа 2 поглощает это излучение. Излучающий элемент 43 объединен с отражающим и/или преломляющим средством 44, которое подходит для фокусирования излучения в тонкую полосу 45. В этом варианте исполнения электропроводность не является необходимым свойством, и лист 2 может быть изготовлен также и из неметаллического материала.

Излучательное устройство 46, подходящее для поставленной цели, представляет собой, например, LineIR® Heater, выпускаемый компанией "Research Inc." (США, Миннесота).

Тело 5 подложки может быть изготовлено из высокопроницаемого для инфракрасных лучей материала, который можно выбрать из уже перечисленных видов материала. Особенно подходят такие полимеры, как полиэфиримид (ПЭИ) и полиэфирсульфон (ПЭС).

Во втором варианте исполнения, показанном на Фиг.7, лист 2 отсутствует, следовательно, излучение Т, проходящее через проницаемое тело 5 подложки, действует непосредственно на тонкий слой 20 воды и, возможно, на внутреннюю сторону гранул 12.

В таком случае удобно, чтобы длина волны излучения Т была приблизительно 3 мкм, что соответствует частоте примерно 1014 Гц - области, где спектр поглощения воды имеет самый большой максимум (при этой частоте примерно 63% излучения поглощается водой после проникновения всего лишь на 1 мкм).

Излучение, имеющее максимальную энергию, сконцентрированную в этой полосе 3 мкм, является излучением, которое испускается излучающим элементом 43 при приблизительно 700°C, такую температуру легко можно использовать в данном изобретении.

На Фиг.7 изображено несколько излучательных устройств 46, излучение которых сходится в единственную тонкую полосу 45. Такая конструкция может быть полезна для согласования теплопроизводительности с различными скоростями работы без изменения температуры излучающего элемента 43 (или путем изменения температуры только в приемлемых пределах). Фактически, изменение этой температуры может сдвинуть полосу излучения в сторону частоты, которая почти не поглощается водой или даже поглощается подложкой 5. В таком случае регулировку теплопроизводительности осуществляют тем, что оставляют работать только строго необходимое число излучательных устройств 46. Эта конструкция может быть полезна также и в варианте исполнения, показанном на Фиг.6, потому что хотя излучение при длине волны 3 мкм здесь и не является необходимостью, однако же существует риск, что при изменении температуры излучающего элемента 43 излучение Т сдвинется в область частот, которые поглощаются подложкой 5.

Нагревание изнутри проницаемого трубчатого тела 5, при наличии или в отсутствие поглощающего листа 2, можно также осуществить при помощи когерентного или монохроматического излучения лазера сканирующего типа, или же при помощи микроволн, при этом используют поглощающие или проницаемые материалы в зависимости от используемого вида излучения. Установка 1 с лазерным лучом, хотя, возможно, и отличается невыгодно высокой ценой, в определенных случаях может дать значительные преимущества, потому что:

- установка позволяет получить максимальную концентрацию энергии, что улучшает точность отсоединения (во времени и в пространстве);

- установка позволяет легко регулировать передаваемую мощность, чтобы согласовать мощность с рабочей скоростью (при этом длина волны не меняется);

- установка позволяет нагревать подложку 5 в меньшей мере. Фактически, хотя спектр поглощения материала подложки 5 имеет полосы поглощения, расположенные рядом с длиной волны, испускаемой лазером, указанные полосы поглощения абсолютно несущественны, так как излучение монохроматическое.

В третьем варианте исполнения, показанном на Фиг.8 и Фиг.9, нагревание листа 2 осуществляют посредством эффекта Джоуля при непосредственной подаче. Лист 2 составлен из множества узких полосок 47, которые расположены близко друг к другу, но при этом электрически изолированы друг от друга, а также расположены параллельно оси вращения 7. При помощи щеточного контакта 48, функционирующего в коллекторе 50 (или в другой подходящей системе), по этим узким полоскам 47 последовательно пропускают электрический ток, когда они проходят через зону 15 переноса. Для того чтобы предотвратить затруднения, вызываемые термическим расширением, эти полоски 47, как подробно показано на Фиг.9, имеют преимущественно волнообразную форму и могут быть покрыты тонким защитным слоем.

Нагревание поверхности 3 можно, однако, осуществить и другими способами, которые не представлены, например:

- путем передачи тепла через контакт внутренней стороны 4 листа 2 с вращающимся элементом (валком) или скользящим элементом, который поддерживают при подходящей постоянной температуре;

- непосредственным нагреванием внутренней стороны 4 листа 2 горячим газом. В этом случае, как и в предыдущем, может отсутствовать трубчатое тело 5 подложки для листа 2;

- через индукционную катушку 16, которая расположена снаружи трубчатого тела 5, вне декорируемого изделия 14.

Средства 16, 46, 48 нагревания регулируют преимущественно вручную или автоматически, располагая Z параллельно направлению 6 рабочего хода поверхности 3 (Фиг.1, Фиг.8), чтобы ускорить или отложить действие нагрева относительно рабочей скорости и/или относительно других факторов, так что отсоединение гранулированного материала 12 может происходить в оптимальном положении, например, в положении минимального расстояния D от воспринимающей поверхности 13. Скорость 17 продвижения декорируемой поверхности 13 может также быть больше или меньше по сравнению со скоростью продвижения переносящей поверхности 3, чтобы получить конкретные художественные эффекты или нанести большее или меньшее количество гранулированного материала 12 на воспринимающую поверхность 13.

В различных вариантах осуществления изобретения в соответствии с описанными функциональными признаками лист 2 может также быть неотъемлемой частью подложки 5 и составлять с последней единое тело без разрыва целостности; этого можно добиться, например, путем получения листа 2 "in situ" химической/физической обработкой подложки 5, а также, когда уместно, путем получения тонких изолирующих участков 51 обработкой лазерным лучом.

Предназначенную для нагрева инфракрасными лучами подложку 5 в совокупности с листом 2 того типа, который изображен на Фиг.6, можно получить из пленки полиэфиримида толщиной от 0,5 до 0,05 мм, предпочтительно, от 0,1 до 0,2 мм. Пленку нарезают на куски подходящего размера, сворачивают и сваривают нагревом, так чтобы получить непрерывную цилиндрическую поверхность. Сварочный шов должным образом заглубляют, так чтобы толщина была однородной. Эту пленку можно также получить уже в виде готового цилиндра, без сварки, путем центрифугирования жидкого полимера внутри цилиндрической вращающейся формы. Внешнюю поверхность пленки 5 затем обрабатывают, распыляя на нее термостойкую краску, которая образует лист 2. Эта эластичная краска (например, на основе фторэластомера), которую разбавляют водой или другим подходящим растворителем, содержит большое количество сажи и металлических порошков, чтобы обладать высокой поглощающей способностью относительно инфракрасных лучей и хорошей электрической и тепловой проводимостью. Электропроводность является необходимым условием для предотвращения электростатических явлений. Чтобы легко выдерживать термическое растяжение и термические нагрузки, необходима эластичность. Краску можно наносить преимущественно в два или более слоев, при этом первые слои не содержат добавок, а следовательно, имеют максимальную проницаемость, последующие слои являются такими, как описано выше. Преимущественно, эти слои можно полимеризовать вместе в ходе единой операции, так чтобы слои были в большей степени взаимосвязаны.

Количество металлического порошка и/или сажи можно уменьшить или вообще исключить, если ввести в базовую матрицу определенное количество углеродных нанотрубок. Фактически эти нанотрубки, которые можно приобрести, например, у компании "Cheap Tubes Inc." (США, Вермонт), обладают исключительными электро- и теплопроводностью. В этом случае при минимальном количестве, например, от 3 до 10% масс. можно добиться замечательных характеристик электро- и теплопроводности, при этом другие характеристики базовой матрицы остаются прежними или улучшаются.

В этой базовой матрице могут быть также диспергированы порошки и/или волокна, выбранные из группы, состоящей из сажи, графита, металлов, оксидов металлов, керамики, керметов, минералов, карбидов, нитридов, боридов, углеродных нанотрубок.

Были проведены практические испытания декорирования на различных типах поверхностей, при этом были получены очень хорошие результаты, как для качества изображения, так и для скорости работы. В частности, неожиданно было обнаружено, что декоративный материал остается прочно закрепленным на стеклообразной подложке, состоящей из уже покрытой глазурью керамической плитки, даже рядом с краевой наклонной кромкой.

Примечательно, что толщину отделки 57 можно регулировать, изменяя количество жидкости 9, которую наносят устройством 8 для распыления на переносящую поверхность 3, или варьируя количество гранулированного материала, который наносят распределительным средством 11, или меняя соотношение между скоростями переносящей поверхности 3 и декорируемой поверхности 13.

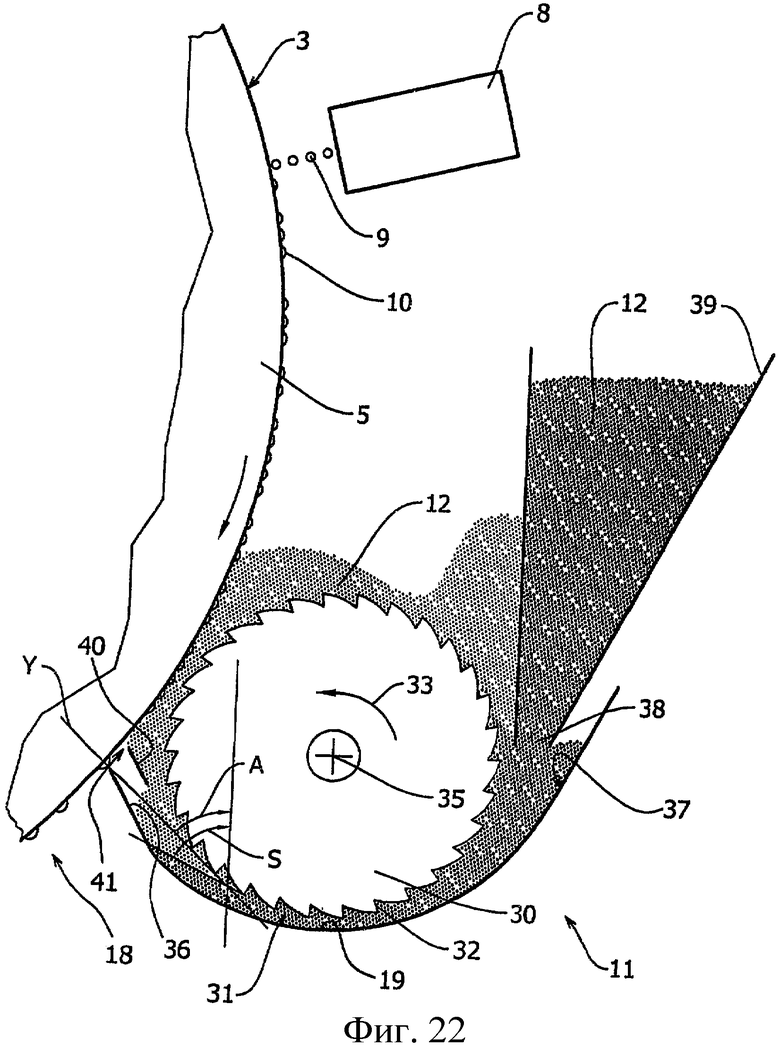

Ниже распределительное средство 11 описано более подробно.

Как показано на Фиг.1 и Фиг.3, распределительное средство 11 включает цилиндрическое вращающееся средство 30 (ротор), снабженное "пилообразными" пазами 31 на его окружной поверхности. Стенки 32 пазов 31 подходят для захватывания, то есть стенки, расположенные с ориентацией, близкой к радиальной, ориентированы вперед относительно направления 33 вращения.

Ротор 30 расположен внутри емкости 19, форма которой на близком расстоянии повторяет нижний контур ротора 30 и проходит в стороны по отношению к оси 35 вращения, с наклонными стенками 36 и 37.

Нижняя часть 38 загрузочной воронки 39, содержащей гранулированный материал 12, ведет в ту часть, где стенки 32 пазов ориентированы вверх (см. правую часть Фиг.3), на середине высоты по отношению к ротору 30 и в пространстве между этим ротором 30 и наклонной стенкой 37. На противоположной стороне ротор 30 расположен всего в нескольких миллиметрах от переносящей поверхности 30, в ее нисходящей части, ориентированной вниз. Также верхний край стенки 36 расположен рядом с поверхностью 3, но не касается ее. Ротор 30 имеет такую скорость вращения, что гранулированный материал 12, который поднимается в пазах 31, под действием центробежной силы выбрасывается в направлении Н на поверхность 3.

Как уже было разъяснено выше, встретив микрокапли воды 9, 10, материал 12 прилипает к поверхности 3 и продвигается на этой поверхности, беспрепятственно преодолевая стенку 36. Материал 12, который не был захвачен микрокаплями воды 9, 10, отталкивается и образует падающий поток 24, который собирается на стенке 36. Сверху над стенкой 36 находятся защитные экраны 40, которые предотвращают возможную утечку частиц через щель 41 между стенкой 36 и переносящей поверхностью 3. Собранный таким образом на дне емкости 19 гранулированный материал 12 затягивается в пазы 31. Таким образом начинается рециркуляция материала 12, который в верхней части вращающегося средства 30 движется от выхода 38 из загрузочной воронки, а в нижней части, наоборот, движется в направлении выхода 38. Так как скорость потока гранулированного материала потенциально выше в нижней части ротора 30 и так как полости пазов 31 могут здесь заполняться в большей степени, то гранулированный материал 12 не может пересыпаться из емкости 19 через стенку 36. Однако важно, что угол A, образованный между вертикалью и линией Y, идущей от верхнего края стенки 36 к нижней точке касательной к ротору 30, меньше, чем угол S наклона, который возникает вследствие трения скольжения гранулированного материала 12. Таково условие равновесного движения гранулированного материала 12, согласно которому гранулированный материал 12 высыпается из загрузочной воронки 39 только тогда, когда рядом с выходом 38 эффект закупорки ослабевает и происходит замещение порции гранулированного материала 12, который удаляется переносящей поверхностью 3.

На Фиг.3 и Фиг.24 верхняя часть ротора 30, ориентированная в сторону выхода 38, сопряжена со щитком 52, который расположен в дуге обхвата близко к ротору, но не контактирует с ним. Таким способом эффект выбрасывания вверх материала 12 становится более действенным, и при этом материал 12 и ротор 30 не оказываются под избыточными воздействиями, так как помещенный между ротором и щитком материал 12 находится в "текучем" состоянии. Для того чтобы эффективно предотвратить высыпание гранулированного материала 12, предусмотрен вертикальный каскад щитков 40, внешний край которого находится максимально близко к поверхности 3.

На Фиг.23 верхняя часть вращающегося средства 30 находится в контакте с цилиндрической щеткой 86, вращающейся в противоположном направлении с окружной скоростью, которая выше скорости ротора 30. В этом случае вращающееся средство 30 может вращаться медленнее, при этом оно само по себе не вызывает движение материала наружу под действием центробежного эффекта, а толчок для выбрасывания гранулированного материала 12 сообщает последнему щетка 86. Такая конфигурация полезна, например, тогда, когда необходимо изменять отмеряемые порции гранулированного материала 12 путем изменения скорости вращающегося средства 30, не влияя на скорость сброса.

Чертежи схематически поясняют состояние гранулированного материала 12, который показан более густой тушевкой в случае, когда различные гранулы находятся во взаимном контакте, и менее густой тушевкой, когда различные гранулы распределены в воздухе, где они находятся во взвешенном состоянии на значительном расстоянии друг от друга. Это взвешенное состояние, наряду с тем фактом, что материал выбрасывается на поверхность 3 в практически перпендикулярном ей направлении Н, предотвращает деформацию гранул, уже захваченных поверхностью 3.

Более того, распределитель 11 обладает рядом важных преимуществ. Во-первых, распределитель 11 имеет простую конструкцию, так как он не требует сложных систем транспортировки для рециркуляции, ремней, подъемников и т.д. В распределителе 11 нет механических частей, которые взаимно трутся друг о друга. Распределитель 11 не имеет предназначенных для контакта при вращении механических частей (ремней и валков), которыми очень трудно управлять в присутствии гранулированного материала, потому что когда гранулированный материал застревает между вовлеченными в контакт поверхностями, он вызывает серьезные повреждения и неполадки. Распределитель 11 работает оптимально при любой скорости поверхности 3, то есть не требуется, чтобы окружная скорость вращающегося средства 30 была синхронна с окружной скоростью поверхности 3. Таким образом, можно менять количество гранулированного материала 12, который нанесен на декорируемую поверхность 13, не воздействуя на другие параметры, путем изменения скорости вращающегося средства 30 или же путем изменения формы пазов 31 и их емкости. Распределитель 11 не контактирует с переносящей поверхностью 3. Распределитель 11 не загрязняет окружающую среду, так как он не снабжен средствами продувки. Распределитель 11 не деформирует гранулированный материал 12. Распределитель 11 выполнен с обеспечением самоподачи и не требует устройств, регулирующих уровень гранулированного материала 12 или подающих гранулированный материал 12.

Отметим, что при любом обороте вращающегося средства 30 гранулированный материал, содержащийся в пазах 31, полностью выгружается и затем вновь загружается, что предотвращает застой гранулированного материала в активных зонах и гарантирует равномерную во времени работу.

Распределитель 11 перемещает на рециркуляцию минимальное количество материала 12 (количество внутри пазов), причем это количество обновляется в течение короткого времени, что предотвращает длительное воздействие на гранулы, разделение по размерам и т.д. Это свойство важно также потому, что оно позволяет, как показано на Фиг.4 и Фиг.5, одновременно применять различные гранулированные материалы 12, 12b и 12c, подавая их по отдельности при помощи отдельных труб 75, 76. Это возможно также благодаря тому, что в этом распределителе 11 перемешивание в поперечном направлении происходит по минимуму, а следовательно, различные цвета 12, 12b, 12c в течение долгого времени могут оставаться по существу разделенными.

Более того, как уже было сказано, количество циркулирующего гранулированного материала минимально, и на один и тот же участок можно быстро друг за другом подавать различные цвета, перемещая указанные трубы 75, 76 в стороны или меняя скорость потока в них, так чтобы получить художественные эффекты, которые невозможно получить другим способом.

Для того чтобы более эффективно предотвратить поперечное перемешивание различных гранулированных материалов 12, 12b, 12c, 12d, можно использовать тонкие разделяющие перегородки 83, которые расположены между указанным ротором 30 и указанной переносящей поверхностью 3 в плоскости, перпендикулярной по отношению к оси 35 вращения ротора 30.

Для того чтобы удержать гранулированный материал 12 по сторонам, и при этом не возникало трения скольжения, предусмотрены средства изоляции между осью 35 ротора 30 и боковой стенкой 77 емкости 19, а чтобы предотвратить избыточное накапливание материала 12 по сторонам от ротора 30, ось 35 удобно снабжена противодействующим ей винтовым механизмом 78, который подходит для переноса материала 12 к ротору 30.

Распределитель 11 можно также использовать в компоновке машин для декорирования другого типа - так, как показано для примера на Фиг.21, Фиг.22 и Фиг.23.

Как показано на Фиг.21 и Фиг.22, установка 1 включает цилиндрическое тело 5, гладкая внешняя поверхность которого составляет переносящую поверхность 3. Цилиндр 5 выполнен с возможностью вращения вокруг своей оси 7 в направлении, указанном стрелкой 6, при помощи электрического привода, который не показан.

Вне переносящей поверхности 3, в верхней части, расположена установка 8 для распыления, управляемая компьютеризованными средствами C, эта установка способна распылять на поверхность 3 последовательность микрокапель воды 9, которые располагаются в соответствии с запрограммированным узором 10. Ниже, у нисходящей части поверхности 3, причем указанная нисходящая часть ориентирована вниз, расположено распределительное устройство 11 для распределения гранулированного материала 12, который прилипает к поверхности 3 в соответствии с узором 10, образованным микрокаплями воды 9. Частицы 12, которые ударяются о поверхность 3 в зонах, лишенных воды, отскакивают и падают в емкость 19, возвращаясь непосредственно в цикл.

Таким образом, в зоне 18 поверхности 3 существует слой гранулированного материала 12, который объединен водой и расположен в соответствии с запрограммированным узором.

В нижней части переносящей поверхности 3, обращенной к верхней поверхности 13 плитки 14, находится средство переноса, подходящее для обеспечения перемещения гранулированного материала 12 с переносящей поверхности 3 на воспринимающую поверхность 13. На Фиг.21 просто в качестве примера это средство переноса показано в виде скребка 70.

На Фиг.23 переносящая поверхность состоит из замкнутой в кольцо гибкой перегородки 42, которая имеет проницаемые участки 43 и непроницаемые участки 44 и скользит под действием рабочего валка R по проницаемой поддерживающей стенке 45, с тыльной стороны которой, внутри камеры 47, поддерживают слабый вакуум. Камера 47 проходит на небольшую длину до нижней части 48, обращенной к декорируемой поверхности 49. Распределительное устройство 11 работает так же, как и распределительное устройство, уже описанной в примере, иллюстрирующем Фиг.21 и Фиг.22, а следовательно, на проницаемых участках 43 гранулированный материал прилипает к перегородке 42 и переносится на воспринимающую поверхность 49, где гранулированный материал падает под действием силы тяжести вследствие прекращения вакуумирования.

Нанесение гранулированного материала 12 на нисходящую часть перегородки 42 без контакта дает возможность решить проблемы, уже описанные подробно в связи с патентом ЕР 0927687. Более того, возможно легко разместить средство 50 для очистки в верхней части перегородки 42, даже в случае, если перегородка 42 является жесткой перегородкой цилиндрической формы. Более того, минимизация размеров камеры 47 дает преимущество в том, что требуется меньшая скорость потока воздуха с пониженным давлением, а следовательно, она также дает преимущество в том, что уменьшается рассеивание мелких гранул, засасываемых через перегородку 42.

На Фиг.25 показан другой вариант исполнения, где вращающееся средство представляет собой бесконечную транспортерную ленту 87, которую поддерживают два валка 55, 88, по меньшей мере один из которых снабжен электрическим приводом, который не показан. Лента 87, которая расположена почти вертикально с определенным наклоном в сторону переносящей поверхности 3, имеет внешнюю поверхность с полостями 84, которые пригодны для подъема гранулированного материала 12, и проходит по высоте от нижней части, где переносящая поверхность 3 направлена вниз, до верхней части, где переносящая поверхность 3 направлена вверх. В этом случае гранулированный материал 12 сбрасывается на переносящую поверхность 3, просто падая под действием силы тяжести.

Контакту гранулированного материала 12 с поверхностью 3 содействует то, что верхняя часть ленты 87 выше вертикальной касательной 85 к переносящей поверхности на расстояние Q, а кроме того, гранулированный материал на начальной стадии падения при скольжении по наклонной плоскости полостей 84 получает определенный толчок в направлении поверхности 3. Осуществление рециркуляции в нижней части аналогично уже описанному в других примерах.

В этом варианте исполнения с подъемной лентой 87 необходимы соответствующие меры предосторожности для предотвращения задержки гранулированного материала 12 между поверхностью нижнего валка 88 и внутренней поверхностью 89 ленты 87, например, можно изготовить валок 88 из узких пересекающихся элементов, которые распределены по окружности, подобно цилиндрическому каркасу.

В области, примыкающей к распределителю 11, переносящая поверхность 3 всегда показана в движении, ориентированном вниз, однако машина может таким же образом работать и в случае обратного движения поверхности 3, т.е. в случае ориентированного вверх движения.

Ниже описаны различные конфигурации установки 1.

Как показано на Фиг.10, переносящая поверхность 3 представляет собой бесконечную ленту 53, натянутую между валками 54 и приводимую в движение этими валками. Лента 53 изготовлена из проницаемого для инфракрасных лучей материала и на нижнем участке сопряжена с излучательным устройством 46 уже описанного типа. На верхнем участке ленты 53 последовательно расположены четыре установки 1с для нанесения, каждая из которых наносит тонкий слой 12, 12b, 12c, 12d гранулированного материала различных цветов, и таким образом получают прообраз узора 56 с различными цветами, которые либо наложены друг на друга, либо расположены последовательно близко друг от друга.

В зоне 15 переноса эти слои 12, 12b, 12c, 12d одновременно переносят путем смешивания и образуют таким образом декоративный слой 57 с различной цветовой гаммой, в зависимости от соотношения четырех различных цветов.

Так как декорируемую поверхность 13 можно продвигать с гораздо более низкой скоростью, чем скорость переносящей поверхности 3, можно получить толстый слой 57 декоративного материала, окраска которого по существу постоянна по всей толщине. Отделка 57 этого типа может терять значительную часть поверхности при износе или полировании, но при этом не происходит значительного изменения художественного эффекта или функциональных свойств.

Установки 1c для нанесения в установке на Фиг.10, представляют собой установки, предлагаемые в настоящем изобретении, однако эти установки 1c для нанесения могут быть и любого другого типа, даже и без компьютерного управления, и могут присутствовать в любом количестве.

Для того чтобы декоративные слои прилипали лучше, главным образом тогда, когда декоративные слои ориентированы вниз на нижнем участке ленты 53, предусмотрено слабое увлажнение переносящей поверхности 3 в том положении, где она находится перед установками 1 с для нанесения, при помощи подходящего валка или губки 58, или же при помощи другого устройства, даже работающего без контакта.