ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к устройству для получения гранул из расплава полимера согласно родовому понятию п.1 формулы изобретения, соответствующему способу согласно родовому понятию п.11 формулы изобретения и применению согласно п.13 формулы изобретения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Область применения получения гранул из расплавов полимеров посредством экструзии согласно настоящему изобретению относится, например, к применению подводно-стренгового способа, но не ограничивается им.

Область применения получения гранул из расплавов полимеров посредством экструзии согласно настоящему изобретению также относится, например, к получению гранул из расплавов полимеров капельным способом, при котором рабочая камера заполнена газом, находящимся под давлением, а под ней имеется ванна для улавливания гранул, заполненная технологической жидкостью, находящейся под давлением. Расплав полимера продавливается через перфорированную тарелку, расположенную в верхней части рабочей камеры, а выходящие «квазиэкструдированные» жгуты расплава полимера под действием сил поверхностного натяжения и/или под влиянием колебаний или других напряжений, как и в случае использования делительного устройства, распадаются на цепочку капель, которые под влиянием газов, которые могут служить также в качестве системы охлаждения, и/или в результате погружения в технологическую жидкость затвердевают вследствие охлаждения или других реакций.

При подводно-стренговом способе расплав полимера продавливают через пластину, снабженную отверстиями - так называемую перфорированную тарелку. При этом в характерном случае отверстия расположены в виде одного или нескольких кругов или в виде кольца, причем соответствующая центральная точка расположена на одной линии с приводной осью ножа делительного устройства. Выходящие жгуты расплава разделяются на мелкие фрагменты (частицы) ножевым устройством, более или менее прямо проходящим вдоль верхней поверхности перфорированной тарелки. Эти частицы затем удаляются технологической жидкостью, обычно - технологической водой, подводимой к ножам, от места их получения в рабочую камеру, за счет чего происходит интенсивное охлаждение и затвердевание полученных частиц. Такие гранулы, полученные, например, подводно-стренговым или капельным способом, совместно с технологической жидкостью транспортируются из рабочей камеры и обычным образом подаются по трубопроводам в отстойник, в котором при достаточном времени пребывания гранулы отделяются от технологической жидкости, после чего поступают в сушильное устройство.

Обычно за счет геометрии впускного и выпускного отверстия рабочей камеры и/или за счет расположения ножа и вала, который перемещает ножевое устройство, в корпусе соответствующего устройства возникает коаксиальный вихрь технологической жидкости, в частности - вокруг оси вращения ножевого устройства, а также оси вала, причем в центре этого вихря образуется область пониженного давления. Если при этом давление в центре падает ниже критического значения, которое зависит от других параметров процесса, то может произойти выделение газа и испарение технологической жидкости, в результате чего в связи с образованием паровых пузырей могут значительно снизиться транспортные и охлаждающие свойства технологической жидкости. Это заметно снижает надежность эксплуатации подводно-стренговой установки или капельной установки согласно предшествующему уровню техники. Кроме того, если паровой пузырь образуется непосредственно на перфорированной тарелке, из-за обусловленного этим ухудшения охлаждения может происходить закупоривание и заклеивание отверстий тарелки расплавом полимера, что в наихудшем случае может привести к полному прекращению производства полимерных гранул.

Можно добиться более высокого противодавления в рабочей камере, например, за счет уменьшения поперечного сечения трубопроводов, подающих технологическую жидкость к рабочей камере и отводящих ее от рабочей камеры, или за счет использования определенной геодезической высоты столба технологической жидкости из-за соответствующего размещения устройства, которое будет противодействовать падению давления, а в худшем случае - образованию паровых пузырей в технологической жидкости, но у таких решений, соответствующих предшествующему уровню техники, имеются другие существенные недостатки. Так, в частности, при использовании трубопроводов с меньшим сечением, особенно в начале производственного процесса, могут образовываться агломераты из гранул, так как необходимые для бесперебойного хода производственного процесса технологические параметры невозможно получить сразу же после запуска установки. Такие агломераты легко могут привести к закупорке отводящего трубопровода и даже могут привести к полной остановке производственного процесса. На практике было показано, что в зависимости от рода гранул, размеров установки и вида перерабатываемого полимера следует использовать трубопроводы с диаметром не менее 25-40 мм. Если используют достаточно длинные и/или особенно длинные трубопроводы (например, для обеспечения определенной геодезической высоты столба жидкости), то это также может иметь недостаток, состоящий в том, что время пребывания гранул в технологической жидкости соответственно увеличивается, что при определенных условиях может привести к слишком большому охлаждающему эффекту. При этом возникает нежелательное препятствие для использования для сушки собственного тепла гранул, так что приходится подводить дополнительную энергию, необходимую для сушки, что сопровождается соответствующим увеличением расходов. Кроме того, в некоторых полимерных материалах угнетаются желательные процессы кристаллизации, что влечет за собой появление дополнительных стадий процесса и требует значительных дополнительных аппаратурных и финансовых затрат.

Если просто увеличивать поток технологической жидкости, то есть линейную скорость потока, то, несмотря на то, что время пребывания гранул в жидкости уменьшается, эти меры опять-таки приводят к образованию указанного центрального пузыря, так как возникающее в центре разрежение примерно пропорционально квадрату скорости циркуляции технологической жидкости в вихре, за счет чего может образоваться центральный пузырь. Влияние скорости потока технологической жидкости еще больше увеличивается с ростом числа оборотов ножа делительного устройства.

Ограниченно используемые на современном уровне техники пережимные вентили, которые могут обеспечивать достаточное повышение давления за счет локального ограниченного уменьшения поперечного сечения в отводящем трубопроводе, в которых ширина просвета имеет тот же порядок, что и ширина производимых гранул, создают большую опасность или приводят к закупориванию отводящего трубопровода, что, само собой разумеется, нежелательно.

Следующим применением устройства или способа получения гранул из расплава полимера посредством экструзии согласно настоящему изобретению является установка, в которой перерабатываются расплавы полимеров, содержащие вещества, которые при условиях, существующих во время выхода расплава из отверстий перфорированной пластины, могут выделяться в виде газа из расплава полимера, если давление окружающей среды является недостаточно высоким. В простейшем случае таким сопутствующим веществом в расплаве может быть вода, которая может содержаться в полимерном материале, хотя это могут быть и другие функциональные вещества, например огнезащитные вещества, газообразующие средства для вспененных полимеров или желательные или нежелательные продукты реакции самого расплава полимера. За счет необходимого повышения давления в рабочей камере и следующей за ней системе отводящих трубопроводов такие вещества остаются растворенными в расплаве полимера до тех пор, пока расплав в результате охлаждающего действия технологической жидкости не затвердеет настолько, что выделение газов и расширение полученных из расплава полимера гранул не будет эффективно подавлено.

Из документа ЕР 1522395 А2 известны способ и устройство для термической кристаллизации расплава полимера сложного эфира в жидкости. При этом жгуты соответствующего расплава полимера, экструдированные из перфорированной тарелки, разделяют в делительном устройстве на отдельные гранулы, которые остаются в течение определенного времени в технологической жидкости, находящейся под давлением, при этом гранулы отделяют от находящейся под давлением технологической жидкости при помощи сепаратора.

Таким образом, задача настоящего изобретения состоит в том, чтобы создать устройство, способ и соответствующее применение для получения гранул из расплава полимера, в которых отсутствовали бы недостатки предшествующего уровня техники и, в частности создать устройство, способ и применение, которые обеспечивали бы относительно простое, энергосберегающее и поэтому экономичное получение гранул, которое было бы безопасным и надежным практически в любых производственных условиях.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения была решена за счет устройства с признаками согласно п.1 формулы изобретения, способа согласно п.11 формулы изобретения и применения согласно п.13 формулы изобретения. Другие формы осуществления настоящего изобретения определены в соответствующих зависимых пунктах формулы изобретения.

Устройство согласно настоящему изобретению для получения гранул из расплава полимера посредством экструзии содержит перфорированную тарелку, через которую под давлением, превышающим давление окружающей среды, экструдируется расплав полимера, рабочую камеру, в которую экструдируется расплав полимера, делительное устройство для разделения жгутов расплава полимера, экструдируемых из перфорированной тарелки, на отдельные гранулы, причем рабочая камера заполнена технологической жидкостью, и транспортирующего устройства, которое подает технологическую жидкость в рабочую камеру под давлением, превышающим давление окружающей среды, при этом ниже по течению относительно рабочей камеры давление технологической жидкости с содержащимися в ней гранулами снижается. В отличие от устройства, которое известно, например, из ЕР 1522395 А2, согласно настоящему изобретению давление технологической жидкости снижается, когда она еще содержит гранулы, в отличие от устройства, описанного в этом патенте, где вначале снижается давление самой технологической жидкости, после чего из системы подаются гранулы. Кроме того, согласно настоящему изобретению ниже по течению относительно рабочей камеры предусмотрен преобразователь энергии, который, по меньшей мере частично, извлекает энергию из технологической жидкости с содержащимися в ней гранулами, при этом давление технологической жидкости с содержащимися в ней гранулами снижается, а извлеченная энергия, по меньшей мере частично, преобразуется в форму энергии, которую можно использовать дальше. Область применения получения гранул из расплавов полимеров посредством экструзии согласно настоящему изобретению относится, например, к применению подводно-стренгового способа или, например, к получению гранул из расплавов полимеров капельным способом.

Изобретение, в частности, основано на представлении о том, что давление представляет собой определенную форму энергии, при этом энергия Е, содержащаяся в элементарном объеме V, находящемся под давлением р, рассчитывается как Е=р×V. Согласно настоящему изобретению эта энергия давления извлекается, по меньшей мере частично, и преобразуется в другую форму энергии, которую затем можно использовать. В отличие от описанного выше предшествующего уровня техники, за счет использования преобразователя энергии согласно настоящему изобретению обеспечивается возможность осуществления простым и экономичным способом получения гранул, безопасного и надежного при любых производственных условиях, в частности можно постоянно обеспечивать достаточное давление, но, несмотря на это, извлеченная согласно настоящему изобретению энергия ниже по течению от рабочей камеры, по меньшей мере частично, активно преобразуется или может быть преобразована в другую пригодную для использования форму энергии.

Создание противодавления согласно предшествующему уровню техники, которое подробно описано выше, а именно например, за счет использования трубопроводов с меньшим поперечным сечением, локальных сужений в форме сопел или за счет различий геодезических высот в одной системе, которые обеспечивают давление столба жидкости, как разъяснено выше, является пассивным, то есть трудно регулируемым или вообще не регулируемым в соответствии с различными параметрами процесса, и не во всех производственных условиях такие системы являются достаточно надежными в эксплуатации. Кроме того, решения согласно предшествующему уровню техники, например различные геодезические высоты элементов одной системы, можно осуществить только при очень больших расходах на строительство. Напротив, устройство согласно настоящему изобретению не обладает всеми перечисленными выше недостатками, так как за счет преобразователя энергии согласно настоящему изобретению можно активно извлекать энергию давления и преобразовывать ее в другую форму энергии, пригодную для дальнейшего использования.

Особенно полезной в качестве формы энергии, пригодной для дальнейшего использования, является энергия импульса.

Преобразователем энергии согласно настоящему изобретению может, например, быть турбина. Согласно общему определению турбина представляет собой силовую машину, которая превращает кинетическую энергию потока и энергию давления потока в полезную механическую энергию, например в форме крутящего момента. Противоположностью турбинам являются, например, поршневые или объемные гидромоторы, например приводные цилиндры паровых машин, где кинетическая энергия потока жидкости при преобразовании энергии играет лишь второстепенную роль. Поэтому согласно настоящему изобретению в случае турбины можно активно преобразовывать кинетическую энергию технологической жидкости в момент импульса, при этом соответствующие направляющие и рабочие лопатки турбины можно расположить так, чтобы импульс, присущий технологической жидкости с содержащимися в ней гранулами, преобразовывался в момент импульса рабочего колеса турбины. Приводимое таким образом в движение рабочее колесо турбины может быть соединено валом с узлом привода или ведомым узлом, который может, например, приводить в движение генератор электрической энергии. Размещение турбины согласно настоящему изобретению делает необязательным выбор трубопроводов с особенно узким диаметром для создания необходимого противодавления.

Преобразователь энергии согласно настоящему изобретению может иметь форму шлангового перистальтического насоса с обратным направлением потока энергии. Обычно шланговые перистальтические насосы по их характеристикам относят к объемным насосам.

Такой шланговый перистальтический насос с обратным направлением потока энергии основан на принципе, состоящем в том, что гибкий шлангопровод полностью или частично пережат и место пережатия перемещается вдоль шлангопровода. В зависимости от скорости перемещения участка пережатия и поперечного сечения остального шлангопровода обеспечивается объемный поток, который можно точно задать предварительно. За счет возникающего перед участком пережатия давления в соответствии с формулой «Работа = Сила × Перемещение», где работа соответствует определенному количеству энергии, выделяется предварительно определенное количество энергии. Аналогичные соображения справедливы и в том случае, если вместо линейного перемещения участка пережатия предусмотрено круговое движение, которое может быть предусмотрено согласно настоящему изобретению за счет размещения шлангового перистальтического насоса с обратным направлением потока энергии.

Шланговые перистальтические насосы в обычном понимании, то есть насосы без обратного направления потока энергии согласно настоящему изобретению, работают таким образом, что мотор приводит в движение вал, на котором расположены два или несколько прижимных башмаков или прижимных валиков, сжимающих шланг, расположенный на внутренней стороне цилиндрического сегмента, при этом содержимое шланга за счет вращательного движения вала постоянно продвигается вперед. При этом энергия привода мотора вначале преобразуется во вращательное движение, которое затем обеспечивает поток среды, подлежащей перемещению, в шланге при определенном увеличении давления среды, подлежащей перемещению. Согласно настоящему изобретению шланговый перистальтический насос используется точно наоборот, то есть согласно настоящему изобретению повышение давления технологической жидкости вместе с содержащимися в ней гранулами вызывает в насосе соответствующее круговое движение, которое может быть передано вторичному валу и впоследствии использовано. На вторичном вале может быть, например, установлен электрогенератор, при этом так же, как в случае турбины или любого другого возможного преобразователя энергии согласно настоящему изобретению, может быть предусмотрен дополнительный преобразователь частоты с тормозным сопротивлением или электрический рекуператор.

Шланговый перистальтический насос с обратным направлением потока энергии согласно настоящему изобретению относительно нечувствителен к закупоркам, так как просвет шланга нигде, кроме как в области движущихся участков пережатия, существенно не сужен. Участки пережатия при этом совместно с пережимающим устройством перемещаются вдоль шланга и в конце транспортируемого потока снова полностью открываются, так что не происходит агломерации и закупоривания гранулами из-за отсутствия сжимающего давления и сцепления частиц со шлангом или соответствующей возможности заклинивания.

Согласно настоящему изобретению, как правило, можно регулировать объемный поток технологической жидкости с содержащимися в ней гранулами относительно установленного объемного потока и создаваемого таким образом давления, при этом нагнетательная способность перекачивающего устройства относительно созданного давления этого объемного потока используется для контроля за постоянством потока энергии посредством соответствующей регулировки привода.

Согласно настоящему изобретению трубопровод для технологической жидкости может содержать демпфирующий элемент для подавления и сглаживания пульсаций, предпочтительно воздушный колпак.

Преобразователь энергии согласно настоящему изобретению может также представлять собой шестеренчатый насос с обратным направлением потока энергии. При этом технологическая жидкость с содержащимися в ней гранулами относительно легко отдает содержащуюся в ней энергию посредством преобразования соответствующего импульса в момент импульса соответствующим способом. В целом, шестеренчатые насосы по своим характеристикам относятся к объемным насосам.

В общем случае подходящие преобразователи энергии согласно настоящему изобретению по своей конструкции могут относиться к хорошо известным центробежным насосам, радиальным насосам, диагональным насосам или осевым насосам.

При этом принцип преобразования энергии согласно настоящему изобретению может основываться на том, что технологическая жидкость вместе с содержащимися в ней гранулами направляется, например, в корпус, аналогичный корпусу стандартного центробежного насоса, и при этом технологическая жидкость (при необходимости - с помощью направляющих лопаток) приводится во вращательное движение относительно оси рабочего колеса. При этом кинетическая энергия технологической жидкости вместе с содержащимися в ней гранулами преобразуется в момент импульса. Момент импульса затем передается рабочему колесу.

Устройство согласно настоящему изобретению может не иметь существенного стационарного сужения поперечного сечения потока ниже по течению от рабочей камеры, то есть длительное стационарное сужение отсутствует. Поэтому используемые размеры просветов между соответствующими конструктивными элементами могут быть значительно больше, чем критический размер агломератов, которые могут возникать (или которых можно ожидать) при определенных технологических условиях, например при запуске производственного процесса, что позволяет в особо предпочтительной форме осуществления исключить закупоривание устройства.

В частности, форма камер, направляющих лопаток и рабочих колес, а также других элементов преобразователя энергии согласно настоящему изобретению, который описан выше в виде предпочтительных форм осуществления изобретения, оказывают влияние на предотвращение закупоривания устройства, при этом благодаря предусмотренной форме преобразователя энергии это может быть осуществлено просто и экономично по сравнению с предшествующим уровнем техники, который описан во введении.

Согласно настоящему изобретению может быть предусмотрено рекуперирующее устройство, с помощью которого извлеченная и преобразованная энергия может быть снова возвращена транспортирующему устройству. Кроме чисто электрической рекуперации может осуществляться также механическая или гидравлическая рекуперация. В любом случае за счет этого энергетический баланс всего устройства значительно улучшается. В теоретическом энергетическом балансе энергия, извлекаемая преобразователем энергии, равна энергии, ранее использованной транспортирующим устройством для создания давления, тогда как на практике необходимо учитывать также гидравлические, механические и прочие потери энергии. При этом следует учитывать, что коэффициент полезного действия предусмотренных согласно настоящему изобретению и предпочтительных насосов, турбин и соответствующих приборов меньше 100% и, кроме того, зависит от скорости вращения. Поэтому при определенных условиях на общий коэффициент полезного действия предусмотренного согласно настоящему изобретению рекуперирующего устройства могут оказывать влияние промежуточные механизмы, т.е. в определенной степени увеличивать его или уменьшать.

Как уже указано ранее, рекуперирующее устройство может осуществлять механическую, электрическую, пневматическую или гидравлическую рекуперацию, или может быть предусмотрена комбинация этих способов.

Согласно настоящему изобретению рекуперирующее устройство связано с преобразователем энергии согласно настоящему изобретению, при этом рекуперирующее устройство, в свою очередь, может быть связано с дополнительным транспортирующим устройством, помимо вышеописанного собственного транспортирующего устройства, с помощью которого могут быть компенсированы гидравлические и, при определенных условиях, прочие потери энергии во всей установке.

Согласно настоящему изобретению может быть предусмотрен контур регулирования, с помощью которого можно отрегулировать давление в рабочей камере так, чтобы это давление было выше, предпочтительно немного выше, давления, при котором технологическая жидкость испаряется при преобладающей температуре. Это обеспечивает преимущество, состоящее в том, что экструдирование возможно при максимально малой нагрузке на материал, и поэтому оно осуществляется особенно надежно, особенно в том случае, если используется легко испаряющаяся технологическая жидкость.

Согласно настоящему изобретению может быть предусмотрен также контур регулирования, в частности контур регулирования, описанный в предыдущем абзаце, с помощью которого можно отрегулировать давление в рабочей камере таким образом, чтобы это давление было выше, предпочтительно немного выше, давления, при котором при преобладающей температуре испаряются сопутствующие вещества, содержащиеся в расплаве полимера. Это обеспечивает еще одно преимущество, состоящее в том, что экструдирование возможно при максимально малой нагрузке на материал, и поэтому оно осуществляется особенно надежно, особенно в том случае, если используется расплав полимера, содержащий легко испаряющиеся сопутствующие вещества.

Согласно одной из форм осуществления настоящего изобретения контур регулирования может быть связан (или не связан) с преобразователем энергии и/или (необязательно) с рекуперирующим устройством, так что через него может осуществляться соответствующая регулировка или управление.

Способ согласно настоящему изобретению служит для получения гранул из расплава полимера посредством экструзии. Область применения получения гранул из расплавов полимеров посредством экструзии согласно настоящему изобретению относится, например, к применению подводно-стренгового способа или также относится, например, к получению гранул из расплавов полимеров капельным способом. В способе согласно настоящему изобретению получают расплав полимера, после чего расплав полимера под давлением, превышающим давление окружающей среды, экструдируют через перфорированную тарелку в рабочую камеру, заполненную технологической жидкостью. Экструдированные из перфорированной тарелки жгуты расплава полимера разделяют на отдельные гранулы, при этом особо предпочтительным является использование делительного устройства, после чего согласно настоящему изобретению технологическая жидкость через транспортирующее устройство поступает в рабочую камеру под давлением, превышающим давление окружающей среды. Ниже по течению относительно рабочей камеры давление технологической жидкости с содержащимися в ней гранулами снижается. Согласно настоящему изобретению технологическая жидкость с содержащимися в ней гранулами, по меньшей мере частично, отдает свою энергию давления за счет предусмотренного ниже по течению относительно рабочей камеры преобразователя энергии, за счет чего давление технологической жидкости с содержащимися в ней гранулами снижается, а извлеченная энергия, по меньшей мере частично, преобразуется в такую форму энергии, которая пригодна для дальнейшего использования.

Все высказывания, встречавшиеся ранее в связи с устройством согласно настоящему изобретению, также относятся в той мере, насколько они применимы, и к способу согласно настоящему изобретению.

В способе согласно настоящему изобретению извлеченная и преобразованная энергия через рекуперирующее устройство может быть возвращена к транспортирующему устройству, как уже разъяснено выше в связи с устройством согласно настоящему изобретению.

Согласно настоящему изобретению устройство для получения гранул из расплава полимера с указанными признаками изобретения и/или способ получения гранул из расплава полимера с указанными признаками изобретения находят применение при переработке расплавов полимеров с сопутствующими веществами, содержащимися в расплаве, которые выделяются в виде газа в отсутствие достаточного, то есть превышающего давление окружающей среды, давления во время подачи расплава и/или в рабочей камере. Предпочтительно расплавом с сопутствующими веществами, содержащимися в расплаве, является расплав полистирола, который при этом вспенивается.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение далее будет описано более подробно на примерах со ссылкой на прилагаемые чертежи. При этом:

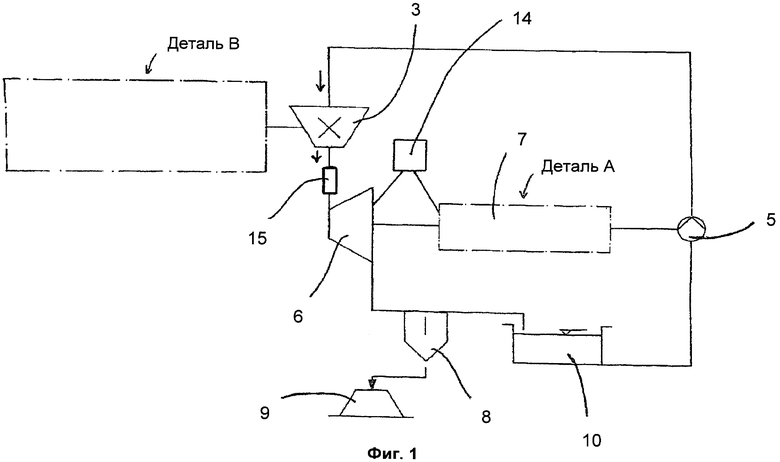

Фигура 1 является схематическим изображением структуры установки, содержащей устройство согласно настоящему изобретению.

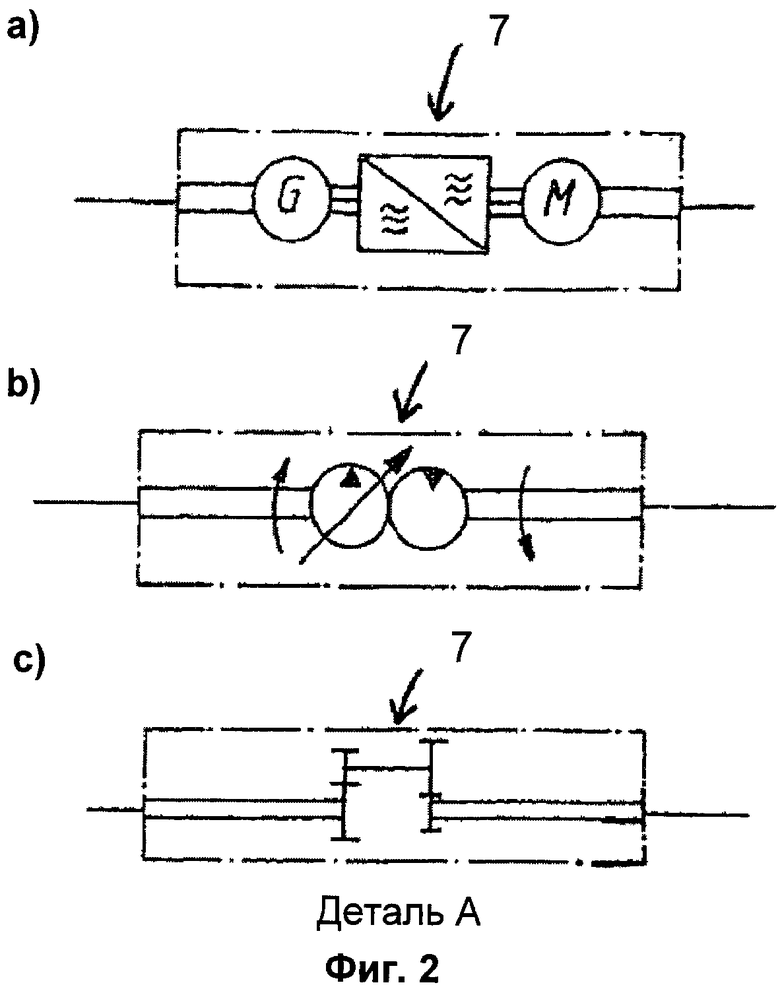

Фигуры 2а-2 с - это три различные формы осуществления согласно настоящему изобретению Детали А Фигуры 1.

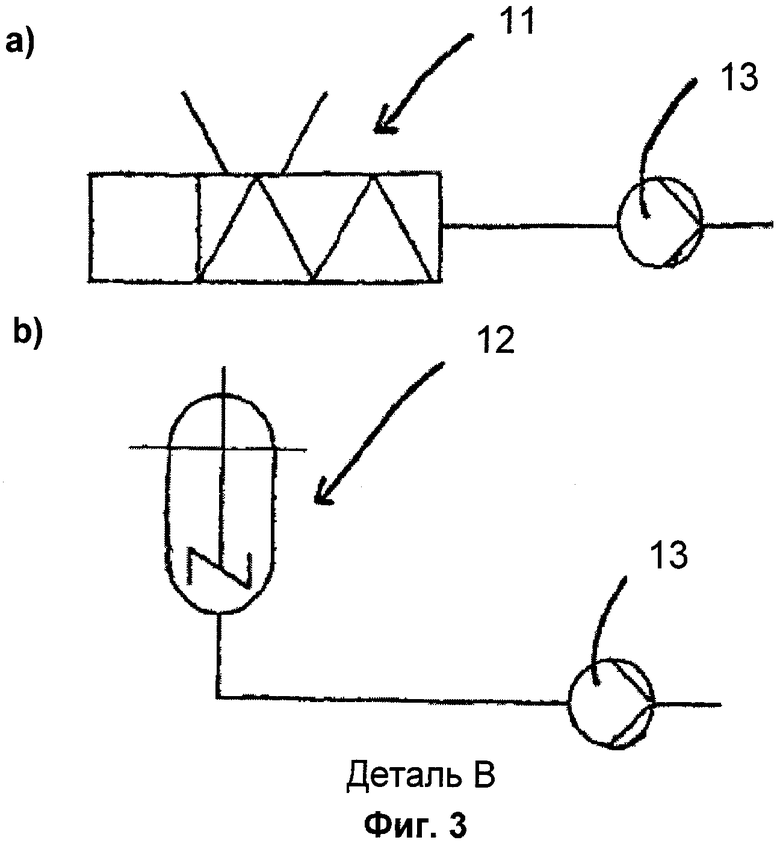

Фигуры 3а и 3b - это две различные формы осуществления Детали В, изображенной на Фигуре 1.

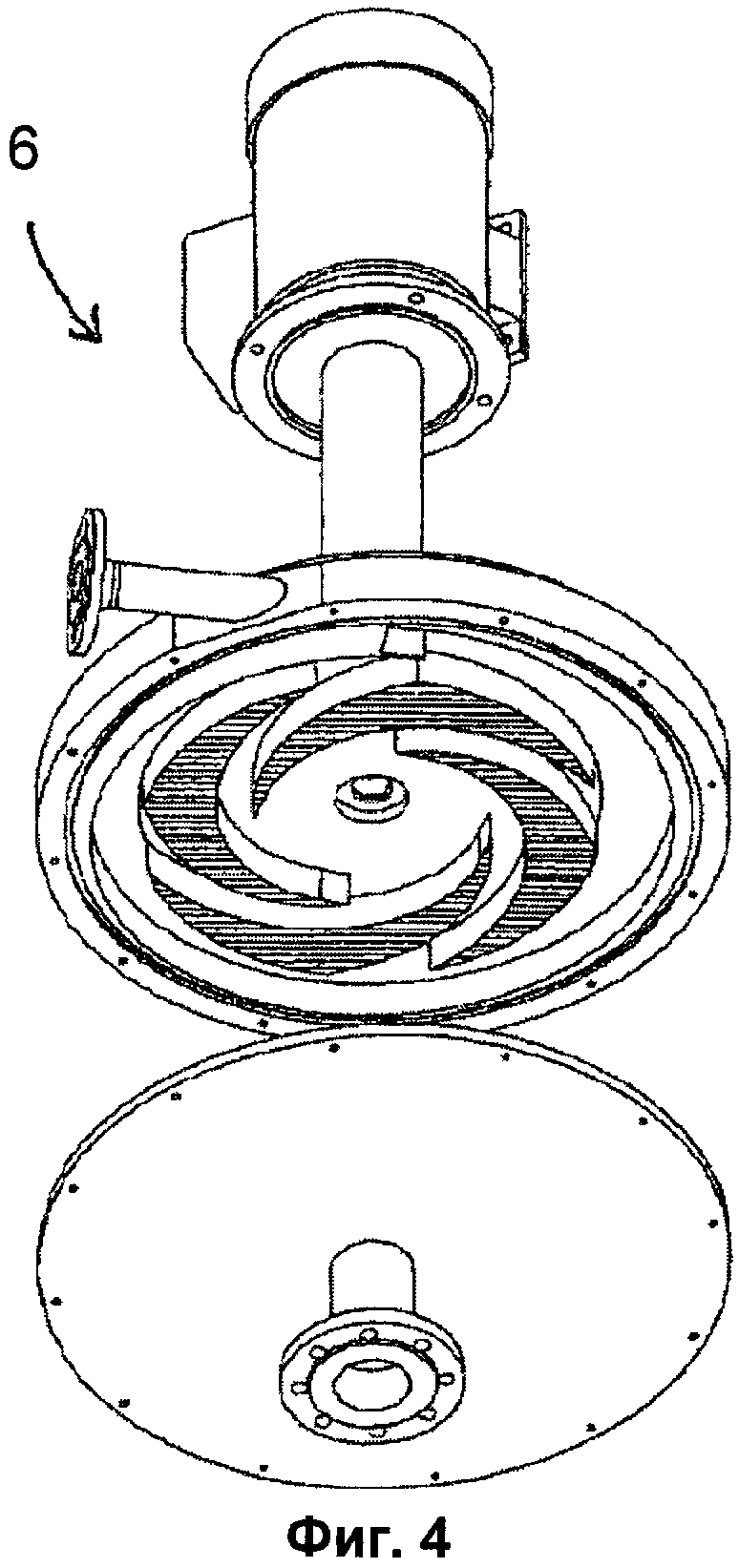

Фигура 4 - это первая форма осуществления преобразователя энергии согласно настоящему изобретению.

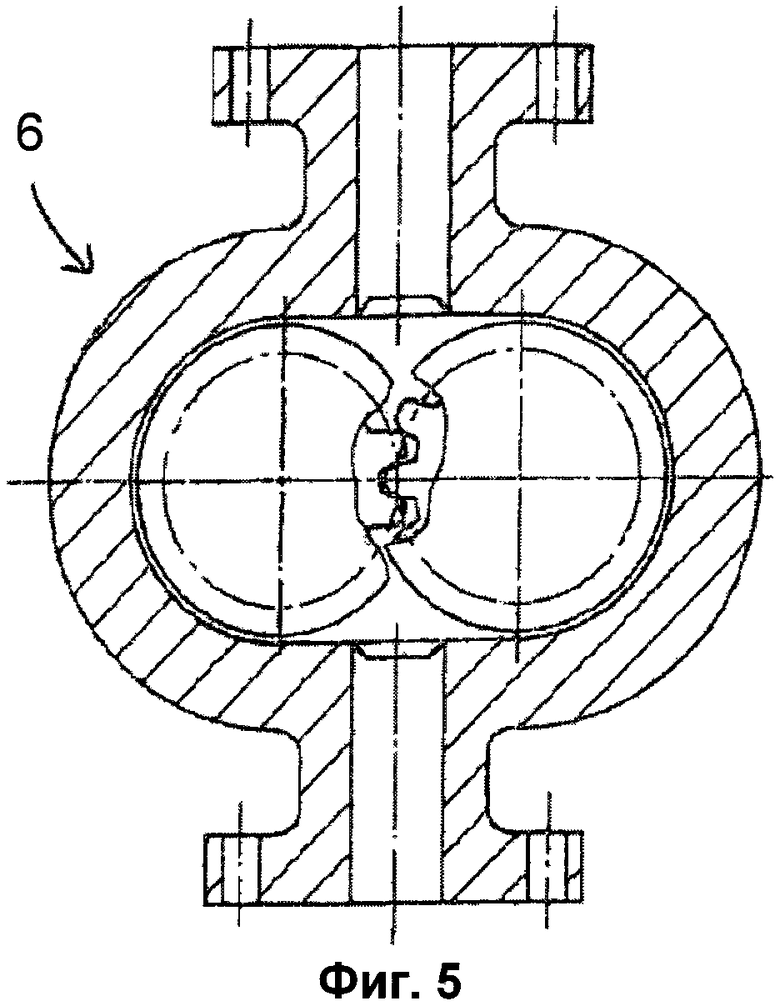

Фигура 5 - это вторая форма осуществления преобразователя энергии согласно настоящему изобретению.

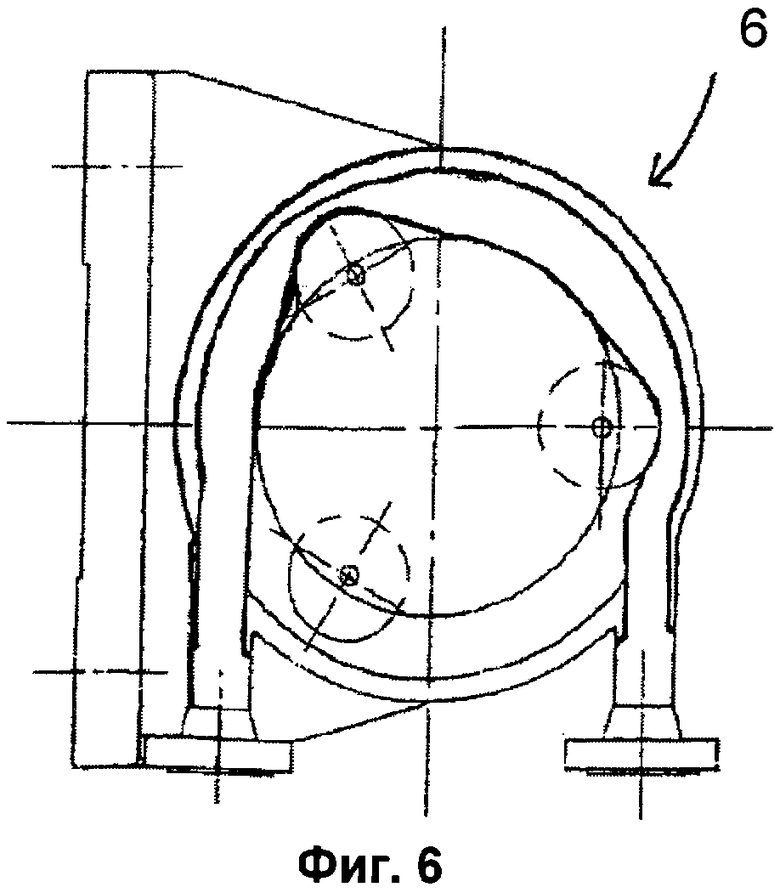

Фигура 6 - это третья форма осуществления преобразователя энергии согласно настоящему изобретению.

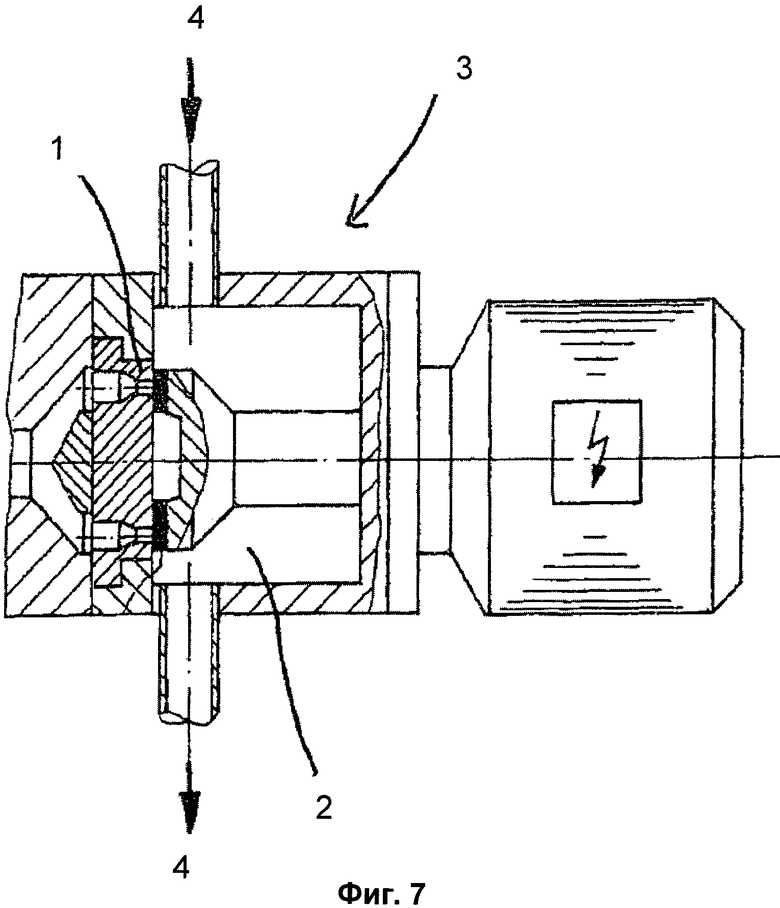

Фигура 7 - это детальное изображение делительного устройства согласно одной из форм осуществления настоящего изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фигура 1 представляет собой схематическое изображение структуры установки с устройством для получения гранул согласно одной из форм осуществления настоящего изобретения.

Через устройство для подачи расплава полимера, которое изображено на Фигуре 1 как Деталь В, которая еще более подробно изображена на Фигуре 3, расплав полимера, который должен быть гранулирован, подается к месту гранулирования, а именно - к делительному устройству, обозначенному на Фигуре 1 цифрой 3. Одна из форм осуществления этого делительного устройства 3 будет более подробно изображена на Фигуре 7. При этом расплав полимера, разделенный в делительном устройстве 3 на отдельные гранулы, находится в технологической жидкости 4 (не показана отдельно на Фигуре 1, стрелкой показано лишь направление потока технологической жидкости), причем технологическая жидкость под давлением, превышающим давление окружающей среды, транспортируется в рабочую камеру 2 (не показана на Фигуре 1) или к делительному устройству 3 от расположенного выше по течению транспортирующего устройства, обычно - насоса. Согласно настоящему изобретению ниже по течению от рабочей камеры или делительного устройства 3 предусмотрен преобразователь энергии 6, который, по меньшей мере частично, извлекает из технологической жидкости с содержащимися в ней гранулами ее энергию давления, при этом давление технологической жидкости с содержащимися в ней гранулами снижается, а извлеченная таким образом энергия, по меньшей мере частично, преобразуется в форму энергии, пригодную для дальнейшего использования. Преобразователь энергии 6 предпочтительно может быть турбиной, шланговым перистальтическим насосом с обратным направлением потока энергии или шестеренчатым насосом с обратным направлением потока энергии. Согласно настоящему изобретению трубопровод для технологической жидкости может, как показано на Фигуре 1, содержать демпфирующий элемент 15 для демпфирования и сглаживания пульсаций, предпочтительно - воздушный колпак. После того как с помощью преобразователя энергии 6 согласно настоящему изобретению из технологической жидкости с содержащимися в ней гранулами будет извлечена энергия давления, технологическая жидкость с содержащимися в ней гранулами подается в отстойник 8, в котором происходит отделение технологической жидкости от гранул. Технологическую жидкость 4 собирают в резервуар 10 для технологической жидкости и возвращают в циркулирующий поток, при этом согласно Фигуре 1 всасывающая сторона транспортирующего устройства 5 связана потоком жидкости с резервуаром 10. Может быть предусмотрен контур регулирования 14, с помощью которого можно отрегулировать давление в рабочей камере 2 таким образом, чтобы это давление превышало, предпочтительно - лишь немного превышало то давление, при котором при преобладающей температуре испаряется технологическая жидкость, и/или чтобы это давление превышало, предпочтительно - лишь немного превышало то давление, при котором при преобладающей температуре испаряются сопутствующие вещества, содержащиеся в расплаве полимера. При этом контур регулирования 14 согласно изображенной на Фигуре 1 форме осуществления изобретения связан с преобразователем энергии 6 и/или (необязательно) с рекуперирующим устройством 7 так, что через него может осуществляться соответствующее регулирование/управление. Деталь А на Фигуре 1 изображает рекуперирующее устройство 7, которое обеспечивает возврат энергии в пригодной для дальнейшего использования форме, в которую она была преобразована преобразователем энергии 6 согласно настоящему изобретению, для приведения в движение установки, в частности - для приведения в движение транспортирующего устройства 5.

Деталь А более подробно изображена на Фигурах 2а-2с.

На Фигурах 2а-2 с изображены три различные формы осуществления рекуперирующего устройства 7, соответствующего Детали А на Фигуре 1. С помощью рекуперирующего устройства 7 извлеченная и преобразованная энергия возвращается транспортирующему устройству 5. На Фигуре 2а изображено рекуперирующее устройство 7 с возвратом энергии через электромеханическую передачу и с преобразователем частоты переменного тока. На Фигуре 2b изображено рекуперирующее устройство 7 с гидравлической передачей. На Фигуре 2 с изображено рекуперирующее устройство 7 с механической передачей. Соответствующие стороны привода рекуперирующих устройств 7 при этом соединены с преобразователем энергии 6, стороны привода соответствующих рекуперирующих устройств 7 соединены с транспортирующим устройством 5.

Фигура 3 изображает две различные формы осуществления подачи расплава полимера, соответствующие Детали В на Фигуре 1. На Фигуре 3a изображена подача расплава полимера с использованием экструдера 11 с приводом, при этом насос для расплава 13 транспортирует расплав дальше к делительному устройству 3, изображенному на Фигуре 1. На Фигуре 3b изображен реактор 12, из которого расплав с помощью насоса для транспортировки расплава 13 транспортируется к делительному устройству 3, изображенному на Фигуре 1.

Фигура 4 изображает одну из форм осуществления преобразователя энергии 6 согласно настоящему изобретению, который выполнен в виде турбины, в перспективном, частично разъединенном виде. Через тангенциальный впускной канал технологическая жидкость 4 с содержащимися в ней гранулами подводится к турбине. В корпусе турбины находится рабочее колесо с рабочими лопастями, при помощи которого технологическая жидкость с содержащимися в ней гранулами направляется по радиусу к центру и отводится через осевой выпускной канал, расположенный в крышке корпуса турбины. Во время прохождения через турбину согласно Фигуре 4 технологическая жидкость 4 с содержащимися в ней гранулами отдает энергию давления посредством передачи импульса лопастям рабочего колеса турбины, за счет чего приводятся в движение рабочее колесо и ведомый вал турбины, так что давление технологической жидкости с содержащимися в ней гранулами снижается, а извлеченная энергия, по меньшей мере частично, преобразуется в форму энергии, пригодную для дальнейшего использования.

На Фигуре 5 изображена следующая предпочтительная форма осуществления преобразователя энергии 6 согласно настоящему изобретению, а именно разрез шестеренчатого насоса. Согласно настоящему изобретению шестеренчатый насос демонстрирует обратное направление потока энергии, то есть, по существу, он работает не как насос; давление технологической жидкости с содержащимися в ней гранулами, протекающей через шестеренчатый насос, приводит его в движение, а это движение, то есть вращательное движение соответствующих шестерен шестеренчатого насоса, можно использовать дальше.

На Фигуре 6 изображена следующая предпочтительная форма осуществления преобразователя энергии 6 согласно настоящему изобретению, а именно - шланговый перистальтический насос с обратным направлением потока энергии, который уже был описан ранее.

На Фигуре 7 изображена одна из форм осуществления делительного устройства 3 как вид сбоку с частичным разрезом. Через перфорированную тарелку 1 расплав полимера поступает в рабочую камеру 2. В рабочей камере сверху вниз, как показано на Фигуре 7 стрелкой, под давлением, превышающим давление окружающей среды, движется технологическая жидкость. Рабочая камера полностью заполнена технологической жидкостью 4. Технологическая жидкость вместе с содержащимися в ней гранулами отводится из рабочей камеры 2 через выпускное отверстие. Направление потока технологической жидкости показано стрелкой на Фигуре 7. Делительное устройство 3 имеет ножевую головку, которая через вал связана с электромотором; при помощи этой головки экструдируемые в рабочую камеру 2 жгуты расплава полимера разделяются на отдельные гранулы.

Устройство согласно настоящему изобретению, способ согласно настоящему изобретению и соответствующее применение согласно настоящему изобретению дают простую и экономичную возможность обеспечить получение гранул, являющееся безопасным и надежным при любых производственных условиях.

Устройство для получения гранул из расплава полимера посредством экструзии содержит перфорированную тарелку, через которую под давлением, превышающим давление окружающей среды, экструдируется расплав полимера, рабочую камеру, в которую экструдируется расплав полимера, делительное устройство для разделения жгутов расплава полимера на отдельные гранулы и транспортирующее устройство. Причем рабочая камера заполнена технологической жидкостью. Транспортирующее устройство подает технологическую жидкость в рабочую камеру под давлением, превышающим давление окружающей среды. При этом ниже по течению относительно рабочей камеры давление технологической жидкости с содержащимися в ней гранулами снижено. Причем ниже по течению от рабочей камеры предусмотрен преобразователь энергии, который, по меньшей мере частично, извлекает энергию давления технологической жидкости с содержащимися в ней гранулами. При этом давление технологической жидкости с содержащимися в ней гранулами снижается, а извлеченная энергия, по меньшей мере частично, преобразуется в форму энергии, пригодную для дальнейшего использования. Предложены также способ получения гранул из расплава полимера и применение указанного способа. Изобретения обеспечивают упрощение процесса получения гранул и снижение энергоемкости. 3 н. и 11 з.п. ф-лы, 10 ил.

1. Устройство для получения гранул из расплава полимера посредством экструзии, содержащее перфорированную тарелку (1), через которую под давлением, превышающим давление окружающей среды, экструдируется расплав полимера, рабочую камеру (2), в которую экструдируется расплав полимера, делительное устройство (3) для разделения жгутов расплава полимера, экструдируемых из перфорированной тарелки, на отдельные гранулы, причем рабочая камера (2) заполнена технологической жидкостью (4), и транспортирующее устройство (5), которое подает технологическую жидкость (4) в рабочую камеру (2) под давлением, превышающим давление окружающей среды, при этом ниже по течению относительно рабочей камеры (2) давление технологической жидкости (4) с содержащимися в ней гранулами снижено, отличающееся тем, что ниже по течению от рабочей камеры (2) предусмотрен преобразователь энергии (6), который, по меньшей мере частично, извлекает энергию давления технологической жидкости (4) с содержащимися в ней гранулами, при этом давление технологической жидкости (4) с содержащимися в ней гранулами снижается, а извлеченная энергия, по меньшей мере частично, преобразуется в форму энергии, пригодную для дальнейшего использования.

2. Устройство по п.1, отличающееся тем, что преобразователь энергии (6) представляет собой турбину.

3. Устройство по п.1, отличающееся тем, что преобразователь энергии (6) представляет собой шланговый перистальтический насос с обратным направлением потока энергии.

4. Устройство по п.3, отличающееся тем, что трубопровод для технологической жидкости содержит демпфирующий элемент (15) для демпфирования и сглаживания пульсаций, предпочтительно, имеющий воздушный колпак.

5. Устройство по п.1, отличающееся тем, что преобразователем энергии (6) является шестеренчатый насос с обратным направлением потока энергии.

6. Устройство по п.1, отличающееся тем, что ниже по течению относительно рабочей камеры (2) не имеется значительного стационарного сужения поперечного сечения потока.

7. Устройство по п.1, отличающееся тем, что в нем предусмотрено рекуперирующее устройство (7), с помощью которого извлеченную и преобразованную энергию можно вернуть транспортирующему устройству (5).

8. Устройство по п.7, отличающееся тем, что рекуперирующее устройство (7) предусматривает механический, электрический, пневматический или гидравлический возврат энергии или комбинацию этих способов.

9. Устройство по п.1, отличающееся тем, что в нем предусмотрен контур регулирования (14), с помощью которого можно установить давление в рабочей камере (2) таким образом, что это давление будет превышать, предпочтительно немного превышать, давление, при котором при преобладающей температуре испаряется технологическая жидкость (4).

10. Устройство по п.1, отличающееся тем, что в нем предусмотрен контур регулирования (14), с помощью которого можно установить давление в рабочей камере (2) таким образом, что это давление будет превышать, предпочтительно немного превышать, давление, при котором при преобладающей температуре испаряются сопутствующие вещества, содержащиеся в расплаве полимера.

11. Способ получения гранул из расплава полимера посредством экструзии, в котором получают расплав полимера, этот расплав под давлением, превышающим давление окружающей среды, экструдируют через перфорированную тарелку в рабочую камеру, заполненную технологической жидкостью, жгуты расплава полимера, экструдированные из перфорированной тарелки, разделяют на отдельные гранулы с помощью делительного устройства, при помощи транспортирующего устройства технологическую жидкость под давлением, превышающим давление окружающей среды, транспортируют в рабочую камеру, а ниже по течению относительно рабочей камеры давление технологической жидкости с содержащимися в ней гранулами снижают, отличающийся тем, что из технологической жидкости с содержащимися в ней гранулами, по меньшей мере частично, извлекают ее энергию давления с помощью предусмотренного ниже по течению относительно рабочей камеры преобразователя энергии, за счет чего давление технологической жидкости с содержащимися в ней гранулами снижается, а извлеченная энергия, по меньшей мере частично, преобразуется в форму энергии, пригодную для дальнейшего использования.

12. Способ по п.11, отличающийся тем, что извлеченную и преобразованную энергию через рекуперирующее устройство возвращают обратно к транспортирующему устройству.

13. Применение способа получения гранул из расплава полимера по п.11 или 12, отличающееся тем, что перерабатывают расплав полимера, содержащий сопутствующие вещества, которые без достаточного давления, превышающего давление окружающей среды, выделяются в виде газов в процессе подачи расплава и/или в рабочей камере.

14. Применение по п.13, отличающееся тем, что расплав полимера с сопутствующими веществами представляет собой расплав вспенивающегося полистирола.

| Импульсно-фазовый детектор | 1986 |

|

SU1522395A1 |

| ЕР 1621310 A1, 01.02.2006 | |||

| DE 4337205 A1, 04.05.1995 | |||

| СТАНОК ДЛЯ ЗАТОЧКИ И ДОВОДКИ ПИЛ, НАПРИМЕР РАМНЫХ | 0 |

|

SU249157A1 |

| 1972 |

|

SU418329A1 | |

| Устройство для подводного гранулирования термопластов | 1985 |

|

SU1323401A1 |

Авторы

Даты

2011-11-10—Публикация

2007-04-27—Подача