Настоящее изобретение относится к способу одновременного получения различных смесей изомеров диизоцианатов ряда дифенилметана.

Ароматические диизоцианаты являются важными исходными веществами для производства полиуретановых материалов. В этой связи диизоцианаты и полиизоцианаты ряда дифенилметана (MDI) играют важнейшую (количественно) роль. Понимается, что полиизоцианаты ряда дифенилметана обозначают изоцианаты и смеси изоцианатов следующего типа:

,

,

где n обозначает число натурального ряда, большее или равное нулю.

Подобным образом понимается, что полиамины ряда дифенилметана обозначают соединения и смеси соединений следующего типа:

,

,

где n обозначает число натурального ряда, большее или равное нулю.

Известно, что диизоцианаты и полиизоцианаты ряда дифенилметана (MDI) получают фосгенированием соответствующих диаминов и полиаминов ряда дифенилметана (MDA). Сами диамины и полиамины ряда дифенилметана (MDA) получают конденсацией анилина и формальдегида. Соответствующие диизоцианаты, 2,2'-MDI, 2,4'-MDI и 4,4'-MDI, которые описываются в кругах специалистов как 2-кольцовые (т.е. двухядерные) соединения MDI (т.е. диизоцианаты ряда дифенилметана), получают фосгенированием диаминов ряда дифенилметана. Во время конденсации анилина и формальдегида 2-кольцовый (т.е. двухядерный) MDA (метилендифенилдиамин), однако, также продолжает реагировать далее с формальдегидом и анилином, образуя более многоядерные (т.е. полиядерные или многокольцевые) типы MDA, которые после фосгенирования составляют полиядерное содержимое в полимерном MDI (т.е. полиизоцианаты ряда дифенилметана).

Сырые смеси MDI, полученные при фосгенировании, могут быть разделены при разделении полимеры/мономеры посредством простого испарения или дистилляции на 2-ядерные MDI (т.е. мономерные MDI) и фракцию полиядерных MDI (т.е. полимерные MDI или PMDI). Фракция смеси изомеров 2-ядерных MDI содержит в дополнение к диизоцианатам 2,2'-MDI, 2,4'-MDI и 4,4'-MDI некоторые второстепенные компоненты, такие как остатки растворителя или производные фенилизоцианата.

Известно много различных вариаций способа получения и обработки смеси полиаминов, получения и обработки смеси полиизоцианатов и получения диизоцианатного или преимущественно диизоцианатного продуктового потока. Все эти упомянутые выше методы пригодны для последующего применения в настоящем изобретении.

Фракцию мономерных двухядерных MDI согласно предшествующему уровню техники разделяли дистилляцией или кристаллизацией на поток, который является в высокой степени чистым или в основном чистым изомером 4,4'-MDI, и поток смешанного изомера (MI), который является смесью, включающей 2,4'-MDI и 4,4'-MDI. Чистый или в основном чистый 4,4'-MDI изомер доступен в продаже обычно с изомерной чистотой 98-99% 4,4'-MDI и известен как "чистый MDI".

Могут быть получены различные потоки смешанных изомеров с различным количеством двух изомеров MDI, которые имеются в продаже.

Мономерные продукты "чистый MDI" и "смешанный изомер" поставляются в качестве сырья для полиуретанов на мировой рынок, или они перерабатываются далее с полимерным MDI в смешанные продукты и/или с простыми или сложными полиэфирами или подобным в предполимеры, или подвергаются добавочной реакции, чтобы образовать варианты, и т.п., как хорошо известно в практике. Многие различные смешанные изомерные продукты используются и сами по себе для получения вариантов и предполимеров, и как компоненты различных смесей изоцианатных продуктов. Можно изготовить 4,4'-MDI очень высокой чистоты ("сверхчистый" MDI), известен даже 99,99%-ный 4,4'-MDI (Mostecky, Jiri; Pecka, Karel, Czech. Cz144738, 15-Feb. 1972), но требующееся обычно множество ступеней очистки или в виде разных и раздельных ступеней очистки, или в виде "частей целого", например, сложного процесса фракционной дистилляции, делает это экономически непривлекательным.

Вследствие низких летучестей и высоких температур кипения изомеров MDI дистилляция требует очень низких давлений и высоких температур. Вдобавок, относительно малые разности между летучестями индивидуальных изомеров MDI требуют, чтобы процесс осуществлялся при больших орошениях. Дистилляция поэтому является сложным и энергоемким процессом. Таким образом, главным преимуществом кристаллизации перед дистилляцией обычно является значительно меньшее потребление энергии. В случае MDI скрытая теплота плавления составляет менее одной трети от скрытой теплоты парообразования.

Из практики известно, что для очистки некоторых химических веществ, в особенности органических химических веществ отверждением, применяют процессы фракционного отверждения и/или кристаллизации для того, чтобы удалить примеси из химических веществ. В процессах отверждения, фракционного отверждения и/или кристаллизации соединение, которое должно быть очищено, и примеси являются компонентами жидкой среды. Изменение условий (такое, как удаление растворителя или изменение температуры) вынуждает очищаемое соединение превышать свою растворимость в среде так, что вызывает отверждение или кристаллизацию. Предпочтительно, примеси остаются в основном в среде, и отвержденное или кристаллизованное соединение является поэтому очищенным. Процессы отверждения могут быть подразделены на процессы в слое, в которых отверждение происходит на твердой поверхности, и суспензионные процессы, в которых твердое вещество и/или кристаллы образуются в виде суспензии в жидкой среде. Общие принципы отверждения и/или кристаллизации изложены в монографиях, таких как Principles of Solidification by Bruce Сhalmers (John Wiley & Sons, 1964); "Fractional Crystallization" Process Technology Proceedings, 6, Industrial Crystallization, 87, by S.J. Jancic (Proceedings of 10th Symposium on Industrial Crystallization, Bechyne, Czechoslovakia, Sept. 21-25, 1987); и Fractional Solidification by Zief et al. (Marcel Dekker, Inc., 1967), которые введены настоящей ссылкой.

Процессы кристаллизации, основанные на технологиях роста в слое, где кристаллы выращивают на стенке теплообменника, хорошо известны и были применены в промышленном масштабе для получения продуктовых диизоцианатов MDI. Могут быть использованы статический, а также динамический процессы кристаллизации. Обе технологии работают как периодические процессы. Однако селективность кристаллизации в слое является ограниченной, в особенности при работе на экономически выгодных скоростях, в то время как, в сравнении, фракционная дистилляция способна достичь высокой селективности, приводя к высокой чистоте продукта. Однако функционирование процессов фракционной дистилляции для очистки изомеров MDI, будь то в одноступенчатых или многоступенчатых дистилляционных колоннах и с секционными колоннами или без них, является дорогой по показателям требуемого технологического оборудования.

В технике известна также очистка некоторых химических веществ методом "кристаллизации из расплава". При кристаллизации из расплава очищаемое соединение обычно включает основную долю или, предпочтительно, очень большую долю очищаемой смеси, но все же содержит (предпочтительно в незначительном количестве) примеси. В процессы кристаллизации из расплава обычно не добавляются растворители. Смесь (которая может быть твердой при температуре окружающей среды) выдерживают при температуре выше ее температуры плавления, чтобы образовать жидкую среду, затем охлаждают ниже температуры плавления соединения, которое должно быть очищено, чтобы вызвать отверждение или кристаллизацию из расплава. Если твердое вещество и/или кристаллы удалить из расплава прежде, чем закристаллизуется все целевое соединение (т.е. жидкая фаза отверждается и/или кристаллизуется фракционно), примеси будут концентрироваться в остатке жидкого расплава, который может быть легко отделен от твердого вещества или кристаллов. Чистота кристаллов, образовавшихся в процессах кристаллизации из расплава, может быть очень хорошей. Общие приемы и методы, применяемые при кристаллизации из расплава, обсуждены в работах Sloan et al. in "Techniques of Melt Crystallization", Techniques of Chemistry, vol. XIX (John Wiley & Sons, 1988), Wynn в "Melt Crystallization" в разделе 5.3 справочника Handbook of Separation Techniques for Chemical Engineers, 3d Ed. (P.A. Scheitzer, ed., McGraw-Hill, 1997) и Toyokura et al. в "Crystallization from the Melt", Crystallization Technology Handbook (Marcel Dekker, Inc. (1995), которые введены настоящей ссылкой во всей своей полноте.

Процесс кристаллизации с ростом кристаллов из суспензии/расплава состоит из двух узлов, которые работают непрерывно:

а) кристаллизатора с емкостью роста, где кристаллы выращиваются в суспензии;

b) сепаратора твердое-жидкость, где кристаллы отделяют от расплава.

В кристаллизаторе рост кристаллов происходит в емкости роста, и тепло отводится внешним охлаждением в специальном теплообменнике, который работает как кристаллизатор. Перенасыщение создается в кристаллизаторе переохлаждением маточного раствора, приводящим в результате к образованию мелких кристаллов, которые свободно суспендированы в маточном растворе. Известно, что используются барабанные кристаллизаторы и теплообменники с соскребаемой поверхностью. Обычно вследствие очень большой площади поверхности кристаллов на единицу объема могут быть применены малые скорости роста, что приводит в результате к превосходной селективности и, таким образом, к очень высокой чистоте кристаллов. Суспензию чистых кристаллов в маточном растворе затем передают в сепаратор твердое-жидкость.

Общеизвестно, что в случае взвеси суспензионных кристаллов разделение суспензионных кристаллов и остаточного расплава может быть также осуществлено или эксклюзивно, или после частичной механической сепарации (в частности, перед использованием механической промывной колонны) остаточного расплава посредством подходящей промывной жидкости в промывной колонне, в которой промывную жидкость пропускают противотоком к суспензии кристаллов. Промывной жидкостью, необязательно является маточный раствор, в котором первоначально образовались чистые кристаллы.

В принципе типы промывных колонн делятся на колонны с принудительным транспортом слоя суспензионных кристаллов и колонны с гравитационным транспортом слоя суспензионных кристаллов (подробные описания типов промывных колонн можно найти, среди прочего, в Chem.-Ing.-Techn. 57(1985) No. 2. 91-102, в Chemical Engineering Science, 50 1995, No.17, 2712-2729, Elsevier Science Ltd., в Applied Thermal Engineering 17, (1997), No. 8-10, 879-888, Elsevier Science Ltd., и в списках литературы, приведенных в вышеупомянутых документах). В промывных колоннах с принудительным транспортом слоя суспензионных кристаллов для транспорта слоя суспензионных кристаллов используют по меньшей мере одну силу, отличную от гравитации, направленную по направлению транспорта.

Внутри промывной колонны суспензию кристаллов транспортируют или от днища к верху, или от верха к днищу. Промывную жидкость пропускают противотоком к суспензии кристаллов в промывной колонне. В предшествующих публикациях DE-A 19626839, DE-A 19740252, DE-A 19829477, DE-A 19832962, DE-A 19833049 и DE-A 19838845, среди прочего, воду или водную акриловую кислоту рекомендовали в качестве промывной жидкости для использования для суспензий сырой акриловой кислоты. Однако недостатком этих промывных жидкостей является то, что, с одной стороны, эффект очистки не завершается удовлетворительно, и, с другой стороны, они приводят в результате к значительной потере целевого чистого продукта, такого как акриловая кислота.

В качестве альтернативы вышеупомянутой процедуре можно также расплавлять кристаллы суспензии, достигшие промывную колонну в очищенном виде на конце дистанции их транспортировки (маточный раствор, как правило, удаляют в противоположной части промывной колонны), чтобы удалить только часть полученного в результате очищенного расплава и вернуть в цикл оставшееся количество очищенного расплава в качестве промывного расплава в промывную колонну и сделать это противотоком к суспензии кристаллов, подаваемой в промывную колонну. В зависимости от физических характеристик суспензии кристаллов, которая перерабатывается в промывной колонне, эффект очистки может быть достигнут на основе или одного, или нескольких механизмов.

Можно возразить, что каждый цикл промывной колонны является по сути небольшой разовой загрузкой, но временной масштаб является таким, что в качестве процесса промышленного масштаба он может рассматриваться в целом как непрерывный процесс ("псевдонепрерывный"), и, таким образом, в этом смысле, процесс будет описан здесь далее как непрерывный процесс.

Кристаллизация из расплава (рассматриваемая здесь как вариация суспензионной кристаллизации), будучи хорошо известным методом получения продуктов высокой чистоты, может быть применена для получения 4,4'-MDI высокой чистоты ("сверхчистого MDI" с чистотой 99,9% 4,4'-MDI), как описано Koole and Goncalves ("Continuous melt crystallisation of MDI isomers", Netherlands Process Technology Symposium [NPS5], Theme: Engineering for Life, 25 and 26 October, 2005, Congress Centre NH Koningshof, Veldhoven, NL) и Zijl and Goncalves ("Continuous melt crystallisation of MDI isomers", Stan Ackermans Institute, University of Eindhoven, NL, 22 November, 2006).

Однако еще сохраняется потребность в производственном процессе, работоспособном в промышленном масштабе, для получения потоков диизоцианатов MDI определенного состава, который имеет низкие капитальные и энергетические затраты и который может работать непрерывно ("псевдонепрерывно"), но который не ограничен тем условием, что один из продуктовых потоков диизоцианатов MDI имеет очень высокую (>99,9%) изомерную чистоту.

Теперь было неожиданно найдено, что эти требования могут быть удовлетворены предметом настоящего изобретения, которое включает способ одновременного "одностадийного" получения двух разных смесей изомеров диизоцианатов ряда дифенилметана, где чистота обоих потоков меньше 99% по любому одному изомеру диизоцианата MDI.

Результат, полученный согласно настоящему изобретению, был особенно неожиданным, поскольку до настоящего времени не было осознано, что способ, широко используемый специально для приготовления материалов высокой изомерной чистоты, может быть использован экономически выгодным и эффективным путем для того, чтобы создать одновременно два потока изомеров MDI заданного состава, где чистота обоих потоков составляет менее 99% по любому одному изомеру диизоцианата MDI.

С целью ясности следует отметить, что может быть также предпринято одновременное получение потока высокой или очень высокой изомерной чистоты и потока более низкой изомерной чистоты с последующим пропорциональным смешением этих потоков или подходящих фракций этих потоков для получения других желаемых продуктов диизоцианатов MDI, или с другими продуктами на основе MDI для получения еще других продуктов независимо от того, было или не было проведено смешение, но такие подходы менее желательны, чем предмет настоящего изобретения вследствие необходимости дополнительных технологических стадий и связанных с этим недостатков, таких как дополнительное технологическое оборудование и дополнительная потребность в энергии.

Таким образом заявители обнаружили, что два потребных в промышленности продукта, включающие различные смеси преимущественно 4,4'-MDI и 2,4'-MDI, могут быть получены одновременно и непрерывно экономически выгодным способом в процессе одноступенчатой кристаллизации из расплава, посредством чего исходный поток смешанных изомеров диизоцианата дифенилметана (MIx) используют для одновременного получения двух потоков смешанных изомерных диизоцианатов дифенилметана [Miy и Miz], где x=80-92, y=97-99 и z=60-80, предпочтительно x=82-88, y=97,2-98,5 и z=63-70, и где x, y и z являются массовыми процентами изомера 4,4'-дифенилметандиизоцианата, содержащегося в смеси дифенилметандиизоцианатов, т.е. для получения потока чистого MDI и потока смешанных изомеров.

В зависимом при рассмотрении альтернативном осуществлении исходный поток смешанных диизоцианатов [MIx] используют, чтобы получить одновременно два потока смешанных диизоцианатов [MIy и MIz], где x=8-20, y=1-3 и z=20-40, предпочтительно x=12-18, y=1,5-2,8 и z=30-37, и где x, y и z являются массовыми процентами изомера 4,4'-дифенилметандиизоцианата, содержащегося в смеси дифенилметандиизоцианатов. т.е. чтобы получить два потока смешанных изомеров.

В еще одном альтернативном осуществлении исходный поток смешанных диизоцианатов [MIx] используют, чтобы получить одновременно два потока смешанных диизоцианатов [MIy и MIz], где x=60-80, y=80-95 и z=48-54, предпочтительно x=63-75, y=85-93 и z=49-52, и где x, y и z являются массовыми процентами изомера 4,4'-дифенилметандиизоцианата, содержащегося в смеси дифенилметандиизоцианатов.

В еще одних альтернативных осуществлениях настоящее изобретение может быть использовано в сочетании с другими технологическими операциями для модификации потоков диизоцианатов MDI, например, для того, чтобы оптимизировать эффективность и экономичность технологического оборудования производства мультипродуктового диизоцианата MDI и полиизоцианата PMDI, такого как одно- или многоколонная установка ректификации или обычная установка кристаллизации, такой как статическая или динамическая кристаллизация.

В еще одних альтернативных осуществлениях контроль процесса может быть обеспечен анализом на потоке или автономно одного или нескольких из продуктовых и сырьевых потоков с использованием хорошо известных специалистам методов, таких как методы, основанные на технике спектроскопии (УФ-видимая, ИК, ближняя ИК, и т.д.) или на технике хроматографии (газовая хроматография или жидкостная хроматография и их вариации вместе с широким кругом методов детектирования и т.п.). Альтернативно, процесс может контролироваться на основании измеренных температур, давлений, расходов и т.д., знание которых может быть получено опытным путем.

Дополнительные преимущества изобретения будут представлены частично в описании, которое следует далее, и частично должны быть ясны из описания или могут быть постигнуты из практики осуществления изобретения. Преимущества изобретения будут реализовываться и достигаться посредством элементов и комбинаций, конкретно указанных в прилагаемой формуле изобретения. Должно быть понятно, что и предшествующее общее описание, и последующее подробное описание являются только иллюстративными и поясняющими и не являются ограничивающими изобретение, как оно заявлено в формуле изобретения.

Настоящее изобретение может быть более легко понято при обращении к нижеследующему подробному описанию предпочтительных осуществлений изобретения и включенных сюда примеров, и к фигурам и их предварительному и последующему описанию.

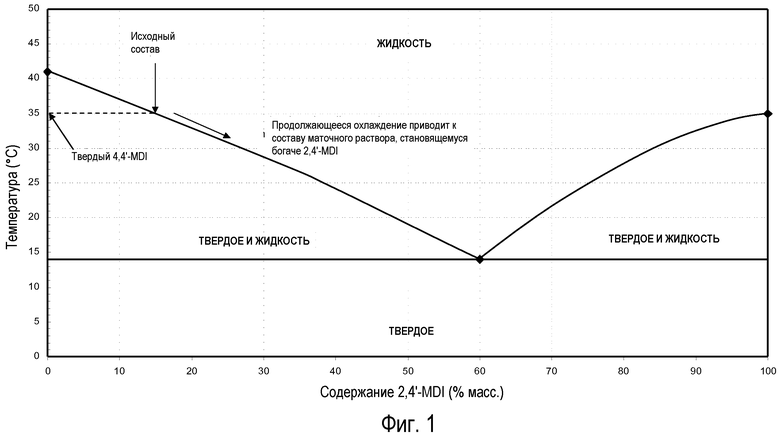

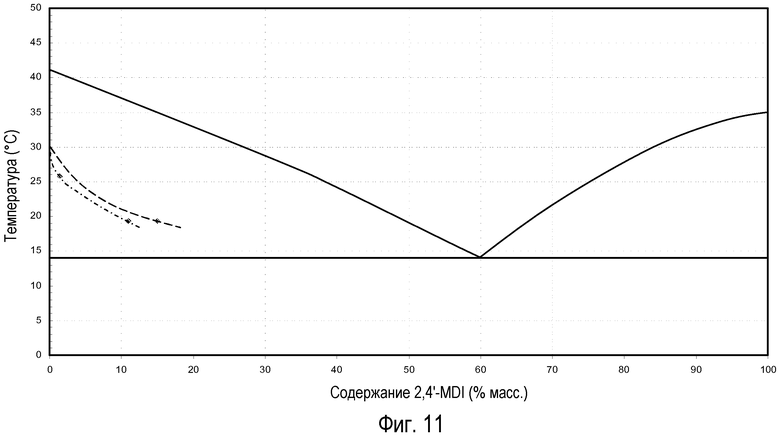

Фигура 1 является схематичным представлением чисто бинарной фазовой диаграммы для системы 4,4'-MDI/2,4'-MDI, основывающейся на известных температурах плавления (Ulrich, Chemistry and Technology of Isocyanates, John Wiley & Sons, New York, ISBN 0-471-96371-2) 4,4'-MDI [41°C], 2,4'-MDI [35°C] и чисто бинарной эвтектики из 40% 4,4'-MDI и 60% 2,4'-MDI [14°C].

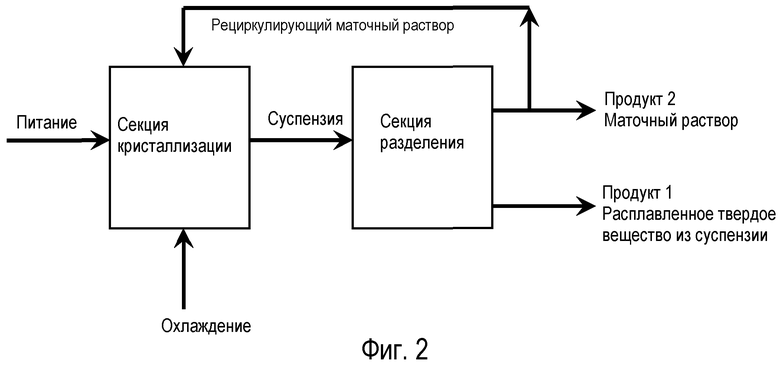

Фигура 2 является схематичным представлением процесса суспензионной кристаллизации.

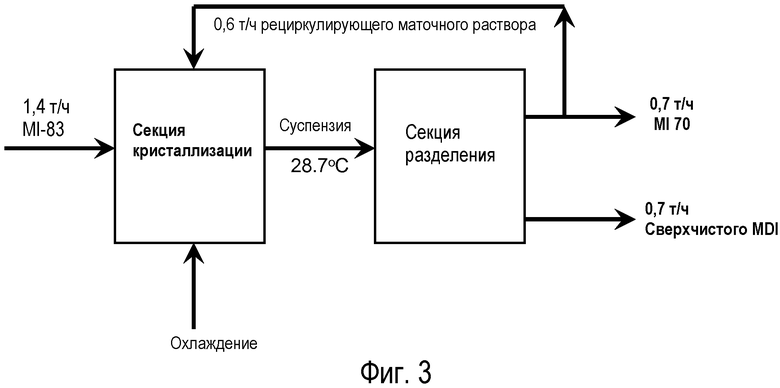

Фигура 3 является схематичным представлением процесса суспензионной кристаллизации по сравнительному примеру 1.

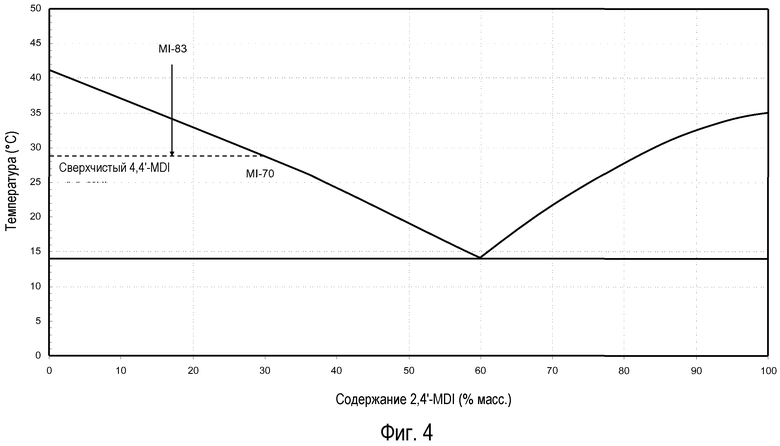

Фигура 4 является схематичным представлением бинарной фазовой диаграммы для сравнительного примера 1.

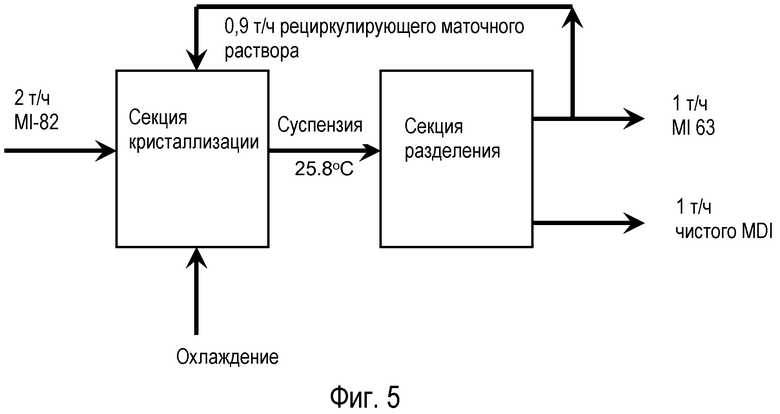

Фигура 5 является схематичным представлением процесса суспензионной кристаллизации по примеру 2.

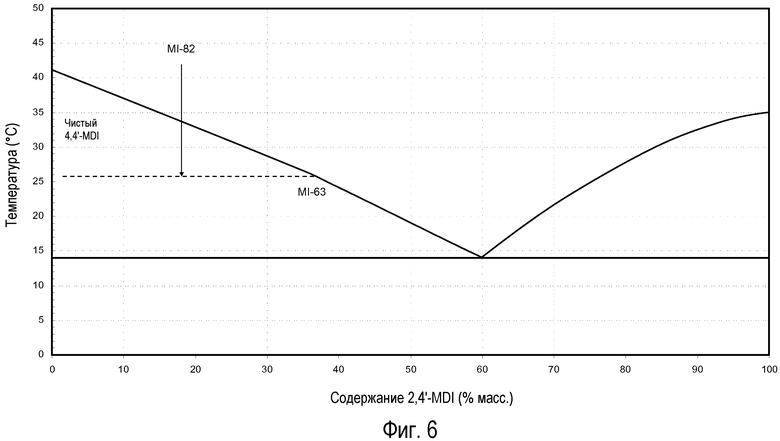

Фигура 6 является схематичным представлением бинарной фазовой диаграммы для примера 2.

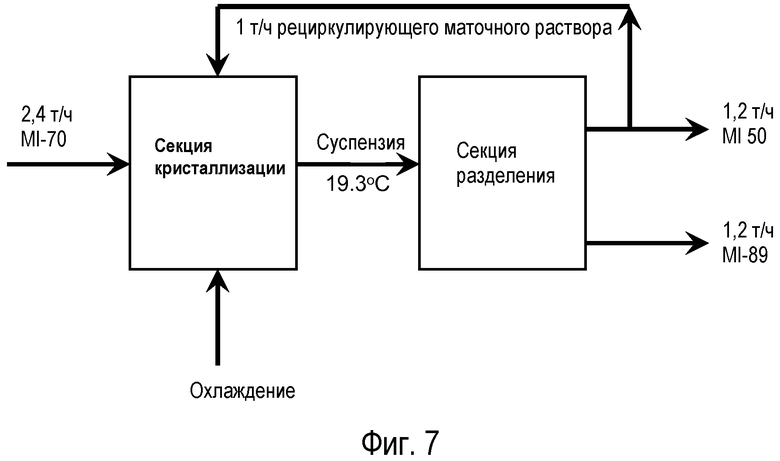

Фигура 7 является схематичным представлением процесса суспензионной кристаллизации по примеру 3.

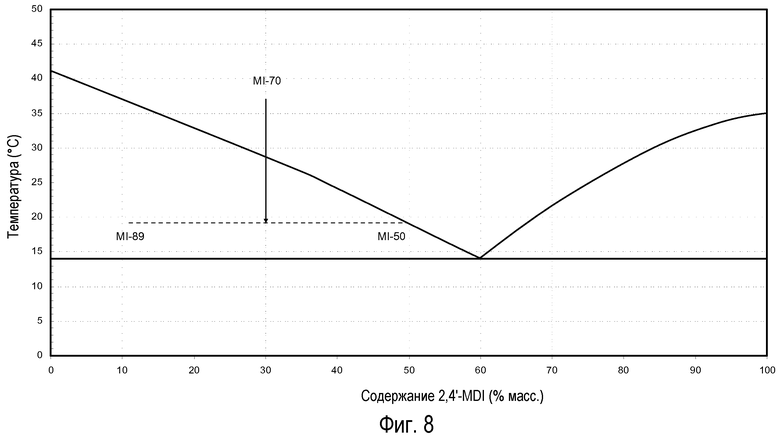

Фигура 8 является схематичным представлением бинарной фазовой диаграммы для примера 3.

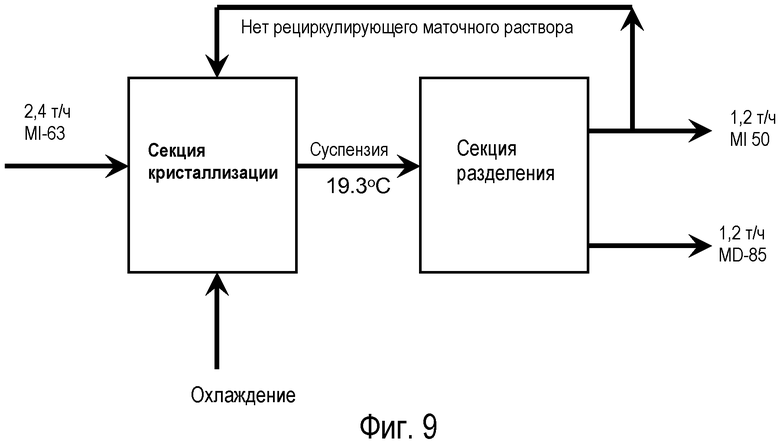

Фигура 9 является схематичным представлением процесса суспензионной кристаллизации по примеру 4.

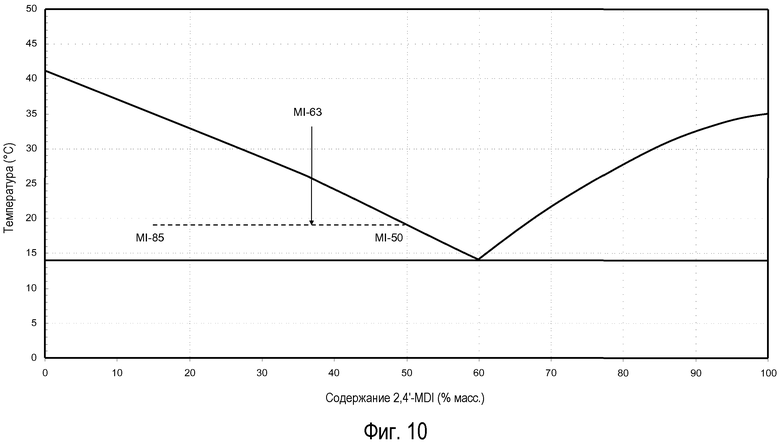

Фигура 10 является схематичным представлением бинарной фазовой диаграммы для примера 4.

Фигура 11 является схематичным представлением чисто бинарной фазовой диаграммы для системы 4,4'-MDI/2,4'-MDI, показывающей одну или несколько рабочих линий.

До того, как будут раскрыты и описаны подробно представленные составы и способы, должно быть понятно, что данное изобретение не ограничивается какой-либо специфической аппаратурой для осуществления способов по изобретению, если это не указано конкретно в формуле изобретения, поскольку аппаратура, конечно, может изменяться. Должно быть также понятно, что использованная здесь терминология предназначена только для описания конкретных осуществлений и не предназначена быть ограничительной.

Как использовано в описании и прилагаемой формуле изобретения, ссылка на элемент в единственном числе включает также объекты ссылки во множественном числе, если контекст не указывает явно на другое. Так, например, ссылка на "примесь" включает смеси примесей.

Интервалы могут быть выражены здесь как от "примерно" одного конкретного значения и/или до "примерно" другого конкретного значения. Когда представлен такой интервал, другое осуществление включает величины от одного конкретного значения и/или до другого конкретного значения. Подобным образом, когда значения представлены как приближенные значения с использованием предшествующего термина "примерно", должно быть понятно, что частное значение образует другое осуществление. Должно быть далее понятно, что конечные точки каждого интервала являются и значимыми по отношению к другой конечной точке, и независящими от другой конечной точки.

Должно быть также понятно, что, хотя описание ограничено композициями, определенными содержанием в них 4,4'-MDI и 2,4'-MDI, на практике здесь, конечно, могут присутствовать небольшие количества второстепенных примесей, таких, но не ограниченных этим, как 2,2'-MDI, изомеры триизоцианатов, моноизоцианаты, хлорированные примеси и другие галогенированные примеси, примеси, содержащие метильную группу, и другие примеси, обычно присутствующие в технологических потоках таких типов.

Нижеследующее описание, предложенное для пояснения изобретения, дано в контексте переработки композиций диизоцианатов, в которых 4,4'-MDI является основным присутствующим изомером, но должно быть понятно, что другие осуществления, в которых основным присутствующим изомером является 2,4'-MDI, также являются частью настоящего изобретения.

Процессы фракционной кристаллизации для разделения изомеров 4,4'- и 2,4'-MDI могут быть в целом поняты в терминах релевантной фазовой диаграммы (фигура 1). Композицию смешанных изомеров охлаждают до тех пор, пока не начнет образовываться твердая фаза чистого 4,4'-MDI. Продолжающееся охлаждение приводит в результате к образованию дополнительного количества твердого вещества, в то время как состав жидкой фазы (маточный раствор) изменяется, следуя линии ликвидуса на фазовой диаграмме и становясь еще богаче изомером 2,4'-MDI.

Отметим, что на практике присутствие примесей, таких как 2,2-MDI, изомеры триизоцианата и т.п., в питании будет сказываться на точных составе и температуре замерзания последней части отверждаемой жидкости. Это может быть определено опытным путем.

Процесс суспензионной кристаллизации состоит из секций кристаллизации и разделения твердое/жидкость (промывная колонна). Кристаллы образуются в секции кристаллизации, которая включает емкость роста, где кристаллы могут расти. Кристаллы отделяют от жидкости в секции разделения, где кристаллы также расплавляют, чтобы образовать продукт 1 (фигура 2). Маточный раствор может быть разделен на рециркулирующий поток и второй продуктовый поток - продукт 2.

Секция кристаллизации состоит из системы циркуляции суспензии (чтобы циркулировать суспензию через емкость роста и через внешний кристаллизатор), барабанного кристаллизатора (где суспензию охлаждают через холодную очищаемую скребком стенку), емкости роста (которая обеспечивает время пребывания, чтобы позволить кристаллам вырасти до требуемого размера) и головную емкость сырья (которая буферизует питание и поддерживает всю установку заполненной жидкостью). Альтернативно, секция кристаллизации может иметь другую конструкцию, например, состоящую из емкости суспензии с мешалкой.

Поток сырья подают в секцию кристаллизации, где его обычно смешивают с рецикловым потоком маточного раствора. Эту смесь охлаждают так, чтобы образовались и росли кристаллы чистого 4,4'-MDI. Температуру в этой точке устанавливают для того, чтобы получить желаемую температуру суспензии, выходящей из секции кристаллизации. Температурой суспензии удобно управлять путем регулирования рециклового потока маточного раствора в кристаллизатор. Однако в некоторых обстоятельствах установка может работать без рецикла маточного раствора, в этом случае температура может регулироваться путем рециркуляции части расплавленной чистой фазы. Тепловая нагрузка охлаждения кристаллизатора определяет количество кристаллов в суспензии. Эту тепловую нагрузку охлаждения обычно варьируют путем изменения температуры охлаждающей жидкости. Задание значения температуры суспензии определяет количество образовавшихся кристаллов и состав жидкой фазы.

Хорошо известно, что в процессах суспензионной кристаллизации обычно имеется предел максимальной разности температур (дельта Т) между температурой плавления чистой фазы (здесь 41°С для 4,4'-MDI) и температурой суспензии для того, чтобы процесс работал успешно, например, чтобы обеспечить образование устойчивого слоя кристаллов и четко определенного фронта промывки.

Секция разделения состоит из системы промывной колонны, включающей промывную колонну и контур расплава. На практике могут быть установлены и работать раздельно две такие системы так, чтобы одна работала, в то время как другая не используется, например, когда подвергается ремонту. Две системы могут также работать одновременно для более высокой производительности.

Промывная колонна является механическим устройством разделения твердое-жидкость, которое является выгодным для переработки MDI, так как температура плавления твердого 4,4'-MDI близка к температуре поступающей в него суспензии.

В стационарных рабочих условиях промывная колонна содержит слой уплотненных кристаллов 4,4'-MDI с фильтрующей тарелкой на поршне выше него и скребком ниже него. Пустоты между верхними кристаллами заполнены жидкостью того же состава, что и жидкость в секции кристаллизации, т.е. маточным раствором, который является относительно более бедным по 4,4'-MDI. Состав маточного раствора определяется температурой суспензии. Жидкость в пустотах между кристаллами в донной части должна быть жидкостью, которая имеет высокое содержание 4,4'-MDI и является почти чистым жидким 4,4'-MDI. Место, где эти жидкие составы встречаются, называют фронтом промывки. Фронт промывки расположен где-то внутри слоя кристаллов.

Цикл работы промывной колонны, начинающийся с этой ситуации, может быть описан следующим образом:

а) Шаг пульсации: поршень движется вверх. Жидкость вытесняется из верхней камеры в камеру ниже фильтрующей тарелки через трубопровод, расположенный вне промывной колонны.

b) Шаг заполнения: поршень движется еще дальше вверх и создает пространство выше слоя кристаллов. Это пространство заполняется суспензией из секции кристаллизации. Шаг заполнения заканчивается, когда поршень достигает своего верхнего положения. Жидкость из верхней камеры возвращается в секцию кристаллизации или передается в складской резервуар.

c) Шаг прессования: поршень движется вниз и уплотняет кристаллы в суспензии под фильтрующей тарелкой. Жидкость движется из объема ниже фильтрующей тарелки через фильтрующую тарелку в верхнюю камеру, которая увеличивается в объеме. Шаг прессования завершается, когда новый уплотненный слой кристаллов больше не может уплотняться.

d) Промывка и соскребание: после завершения шага прессования включается в работу скребок кристаллов. Он соскребает кристаллы со дна слоя кристаллов. Эти кристаллы суспендируются в расплаве с высоким содержанием 4,4'-MDI, который циркулирует в контуре расплава. Давление в шлеме промывной колонны повышается или насосом контура расплава, или поршнем. Разность давлений между низом и верхом слоя кристаллов заставляет жидкость двигаться вверх через слой. Эта жидкость, состоящая из расплавленного почти чистого 4,4'-MDI, заменяет жидкость в пустотах между кристаллами и покидает нижнюю камеру через фильтрующую тарелку, фронт промывки движется вверх. Давление выравнивается и жидкость прекращает течь, когда открывается клапан промывки. Фронт промывки движется вниз со слоем кристаллов. Фронт промывки удерживают в некотором интервале положений в слое кристаллов подбором соотношения между открытием и закрытием клапана выхода продукта. Промывка и соскребание завершаются, когда поршень достигает своего нижнего положения. Это завершает цикл, и промывная колонна является готовой начинать новый цикл.

Время, требуемое для завершения полного цикла, в значительной степени определяет максимальную производительность промывной колонны. Реальная производительность может быть снижена выбором более длительного времени цикла, чем реальное время цикла. Тогда промывная колонна будет удерживать поршень в его нижнем положении, после завершения цикла до тех пор, пока не будет достигнуто выбранное более длительное время цикла, прежде чем начать новый цикл.

Контур расплава состоит из:

- скребка промывной колонны: промытые кристаллы соскребают со дна и суспендируют в контуре расплава;

- насоса контура расплава; этот насос циркулирует жидкость в контуре расплава и генерирует давление для промывки;

- плавителя: этот теплообменник подводит энергию, чтобы расплавить кристаллы в контуре расплава.

Итак, весь процесс может быть резюмирован следующим образом:

Суспензию подают в промывную колонну из главного контура циркуляции во время шага заполнения. Кристаллы удерживаются под фильтрационной тарелкой, а маточный раствор возвращают в главный контур циркуляции. Часть возврата маточного раствора периодически направляют в бак-накопитель, чтобы поддерживать постоянный состав жидкости и, следовательно, постоянную температуру кристаллизации. Кристаллы соскребают cо дна слоя в промывной колонне и суспендируют в контуре расплава. Расплав этих кристаллов выводят в складской резервуар.

Общую структуру и работу этого оборудования обычно планируют так, чтобы изготовить продукт очень высокой чистоты, в данном случае 4,4'-MDI очень высокой чистоты (сверхчистый 4,4'-MDI).

Неожиданно авторы обнаружили, что должное управление температурой суспензии в секции кристаллизации с должным управлением охлаждающей способностью кристаллизатора и с должным режимом работы промывной колонны обеспечивает решение проблемы так, что настоящее изобретение предлагает способ одновременного "одноступенчатого" получения двух специфических смесей изомеров диизоцианатов ряда дифенилметана, где чистота обоих потоков составляет менее 99% по любому одному изомеру MDI.

В частности, авторы неожиданно обнаружили, что при использовании смешанного диизоцианатного потока сырья [MIx], где х=80-92, предпочтительно х=82-88, и охлаждения секции кристаллизации при рецикле контролируемого количества маточного раствора, полученного из промывной колонны, так, чтобы температура суспензии поддерживалась на уровне примерно от 25 до 27°С при дельта Т около 15°С, могут быть получены два диизоцианатных продуктовых потока [MIy] и [MIz], такие, что y=97-99 и z=60-80, предпочтительно y=97,2-98,5 и z=63-70, где x, y и z являются массовыми процентами изомера 4,4'-MDI, содержащегося в смеси изомеров диизоцианатов, т.е. расплавленный "чистый" продукт содержит менее 99,5% 4,4'-MDI. До настоящего времени не было осознано, что способ, широко используемый специально для приготовления материалов высокой изомерной чистоты, может быть использован экономически выгодным и эффективным путем для того, чтобы создать одновременно два таких потока изомеров MDI.

Авторы также неожиданно нашли в качестве другого осуществления, что при использовании смешанного диизоцианатного потока сырья [MIx], где х=60-80, предпочтительно х=63-75, и охлаждения секции кристаллизации при рецикле контролируемого количества (иногда нулевого) маточного раствора, полученного из промывной колонны, так, чтобы температура суспензии поддерживалась на уровне примерно от 18 до 20°С, могут быть получены два смешанных диизоцианатных продуктовых потока [MIy] и [MIz], такие, что y=80-95 и z=48-54, предпочтительно y=85-93 и z=49-52, где x, y и z являются массовыми процентами изомера 4,4'-MDI, содержащегося в смеси изомеров диизоцианатов. До настоящего времени не было осознано, что способ, широко используемый специально для приготовления материалов высокой изомерной чистоты, может быть использован экономически выгодным и эффективным путем для того, чтобы создать одновременно два потока изомеров MDI, где даже наиболее обогащенный одним из изомеров поток содержит по меньшей мере 5% неосновного изомера.

Детали процесса будут теперь пояснены на следующих примерах.

Сравнительный пример 1 [фигуры 3 и 4]:

Поток изомеров MDI, содержащий 82,7% масс. 4,4'-MDI, подавали при расходе 1,4 т/ч вместе с примерно 0,6 т/ч рециркулирующего маточного раствора в суспензионный кристаллизатор, включающий барабанный кристаллизатор и емкость выращивания кристаллов, который поддерживали при температуре 28,7°С, создавая суспензию с примерно 35% твердого вещества. Этот материал разделяли, используя одну промывную колонну поршневого типа, на поток изомера диизоцианата в 0,7 т/ч с концентрацией 4,4'-MDI 71,2% масс. и второй поток изомера диизоцианата в 0,7 т/ч, содержащий примерно 99,7-99,8% масс. 4,4'-MDI [сверхчистый MDI]. Дельта Т составляла примерно 12°С.

Пример 2 [фигуры 5 и 6]:

Поток изомеров MDI, содержащий 82% масс. 4,4'-MDI, подавали при расходе 2 т/ч вместе с примерно 0,9 т/ч рециркулирующего маточного раствора в суспензионный кристаллизатор, включающий барабанный кристаллизатор и емкость выращивания кристаллов, который поддерживали при температуре 25,8°С, создавая суспензию с примерно 35% твердого вещества. Этот материал разделяли, используя комплекс из двух промывных колонн поршневого типа, на поток изомера диизоцианата в 1 т/ч с концентрацией 4,4'-MDI 63% масс. и второй поток изомера диизоцианата в 1 т/ч, содержащий 98,5% масс. 4,4'-MDI [чистый MDI]. Дельта Т составляла примерно 15°С.

Пример 3 [фигуры 7 и 8]:

Поток изомеров MDI, содержащий 70% масс. 4,4'-MDI, подавали при расходе 2,4 т/ч вместе с примерно 1 т/ч рециркулирующего маточного раствора в суспензионный кристаллизатор, включающий барабанный кристаллизатор и емкость выращивания кристаллов, который поддерживали при температуре 19,3°С, создавая суспензию с примерно 35% твердого вещества. Этот материал разделяли, используя комплекс из двух промывных колонн поршневого типа, на поток изомера диизоцианата в 1 т/ч с концентрацией 4,4'-MDI 50% масс. и второй поток изомера диизоцианата в 1,2 т/ч, содержащий 89% масс. 4,4'-MDI.

Пример 4 [фигуры 9 и 10]:

Поток изомеров MDI, содержащий 62,5% масс. 4,4'-MDI, подавали при расходе 2 т/ч без какого-либо рецикла маточного раствора в суспензионный кристаллизатор, включающий барабанный кристаллизатор и емкость выращивания кристаллов, который поддерживали при температуре 19,3°С, создавая суспензию с примерно 35% твердого вещества. Этот материал разделяли, используя комплекс из двух промывных колонн поршневого типа, на поток изомера диизоцианата в 1,2 т/ч с концентрацией 4,4'-MDI 50% масс. и второй поток изомера диизоцианата в 1,2 т/ч, содержащий 85% масс. 4,4'-MDI.

Ясно, что эти результаты, поясняющие изобретение, показывают существование одной или нескольких рабочих линий на фазовой диаграмме (фигура 11), возможно отражающее влияние режима работы на образование, рост и характеристики сепарации кристаллов 4,4'-MDI. Существование и использование этих рабочих линий также является характерным признаком настоящего изобретения. Никакие значения, отличающиеся от "рабочей линии", такие как солидус, "псевдосолидус" или "твердый раствор" или другие, не имеются в виду и не подразумеваются при добавлении этих линий на фазовую диаграмму.

Хотя изобретение было описано выше подробно с целью иллюстрации, должно быть понятно, что такие детали приведены только для этой цели, и вариации могут быть сделаны специалистами без отклонения от духа и объема изобретения за исключением того, как оно может быть ограничено формулой изобретения.

Изобретение относится к способу одновременного и непрерывного получения двух разных смесей преимущественно 4,4'-дифенилметандиизоцианата и 2,4'-дифенилметандиизоцианата. Способ включает стадию разделения исходного потока смешанных изомеров диизоцианата дифенилметана (MIx) одноступенчатой стадией суспензионной кристаллизации из расплава на два потока смешанных изомерных диизоцианатов дифенилметана [Miy и Miz], где x составляет от 60 до 80, у составляет от 80 до 95 и z составляет от 48 до 54 (x, y и z являются массовыми процентами изомера 4,4'-дифенилметандиизоцианата, содержащегося в смеси дифенилметандиизоцианатов). При этом температуру суспензии, покидающей секцию кристаллизации, поддерживают на уровне от примерно 18 до 20°C. Способ позволяет получать потоки диизоцианатов ряда дифенилметана определенного состава. 1 з. п. ф-лы, 11 ил., 4 пр.

1. Способ одновременного и непрерывного получения двух разных смесей преимущественно 4,4'-дифенилметандиизоцианата и 2,4'-дифенилметандиизоцианата, включающий стадию разделения исходного потока смешанных изомеров диизоцианата дифенилметана (MIx) одноступенчатой стадией суспензионной кристаллизации из расплава на два потока смешанных изомерных диизоцианатов дифенилметана [Miy и Miz], где x составляет от 60 до 80, у составляет от 80 до 95 и z составляет от 48 до 54, и где x, y и z являются массовыми процентами изомера 4,4'-дифенилметандиизоцианата, содержащегося в смеси дифенилметандиизоцианатов, где температуру суспензии, покидающей секцию кристаллизации, поддерживают на уровне от примерно 18 до 20°C.

2. Способ по п.1, в котором x составляет от 63 до 75, y составляет от 85 до 93 и z составляет от 49 до 52.

| DE 19651215 C1, 09.07.1998 | |||

| US 4118410, 03.10.1978 | |||

| Стабилизатор постоянного напряжения | 1987 |

|

SU1423993A1 |

| Моноимпульсная антенна | 1986 |

|

SU1417087A1 |

| Способ разделения смеси изомеров дифенилметандиизоцианата | 1986 |

|

SU1456410A1 |

Авторы

Даты

2013-10-27—Публикация

2009-10-01—Подача