Данное изобретение относится к усовершенствованию модульной технологии изготовления и сборки автомобиля, предназначенного для перевози пассажиров и грузов, и полученному в результате ее использования кузову.

В настоящее время в данной области техники имеются автобусы, автобусы средней вместимости, микроавтобусы и миниавтобусы, которые изготавливаются при использовании металлической конструкции, распределенной по всей их протяженности, образующей структурные кольца и обшитой изнутри и снаружи пластическими и металлическими материалами, а также деревом. Следовательно, данная система предполагает неудобную и сложную технологию сборки, включающую изготовление лекал и устройств при сборке, что приводит к значительным финансовым вложениям при строительстве, помимо строительной площадки значительных размеров. В современном технологическом процессе в производственной линии используются также химические реагенты, такие как противокоррозионные добавки, и термическая обработка в качестве изоляции кузова, что является высокотоксичным и вредным для здоровья, создает большое количество непригодных к переработке отходов, опасных для окружающей среды.

Другим осложняющим фактором в современном технологическом процессе изготовления является использование сложной металлической конструкции, что приводит к значительному увеличению веса транспортного средства. Трубчатая конструкция или конструкция, образованная профилями различной формы, например, "U", "С", как в известных транспортных средствах, требует угловой резки в некоторых местах, которые соединяются при помощи сварки, а также требует шлифования песком этих сваренных участков. При этом в месте выполнения работ создается высокий уровень шума и выброс газов, что наносит вред здоровью рабочих и значительно уменьшает производительность, если учесть ранее описанные операции сварки и шлифования песком.

Перемещение, хранение и транспортировка большого количества деталей во время изготовления и сборки вызывает сложности и, таким образом, представляет собой еще одно неудобство, поскольку детали характеризуются сложными геометрическими формами и большими размерами.

Предмет данного изобретения успешно преодолевает ограничение, присутствующее в существующей технологии изготовления автомобилей, предназначенных для перевозки пассажиров и грузов, которые были описаны выше. Это достигается при помощи новой концепции модульного построения кузова, включающей модульную конструкцию шасси автомобиля, и процесса сборки, позволяющего успешно изготавливать кузов путем соединения панелей, используя при этом минимально возможное количество деталей. Новая модульная технология изготовления и сборки конструкции автомобиля позволяет осуществлять динамичное и быстрое изготовление, не требующее сварки для соединения компонентов и отличающееся созданием полностью модульной конструкции, соединенной при помощи болтов, заклепок, химического соединения или установочных деталей. Данное изобретение имеет следующие преимущества по сравнению с известными технологическими процессами изготовления и кузовами:

A) обрабатывает трубы при помощи простого резания;

B) не требует участка сварки на линии сборки;

C) поскольку отсутствует сварка, не требуется шлифования песком;

D) не подвергает операторов действию газов, образующихся в результате сварки;

Е) поскольку не требуется сварка или шлифование песком, уменьшаются промышленные отходы;

F) в результате уменьшения размеров деталей возрастает производительность;

G) уменьшение размера деталей, которые требуется изготовить, обеспечивает их перемещение и хранение при транспортировке внутри и за пределами завода;

Н) уменьшает количество операций в технологическом процессе изготовления.

Для того чтобы обеспечить полное понимание предлагаемой модульной технологии и получающегося в результате ее применения кузова, т.е. предмета данного изобретения, ниже приводится его подробное описание, основанное на следующих чертежах.

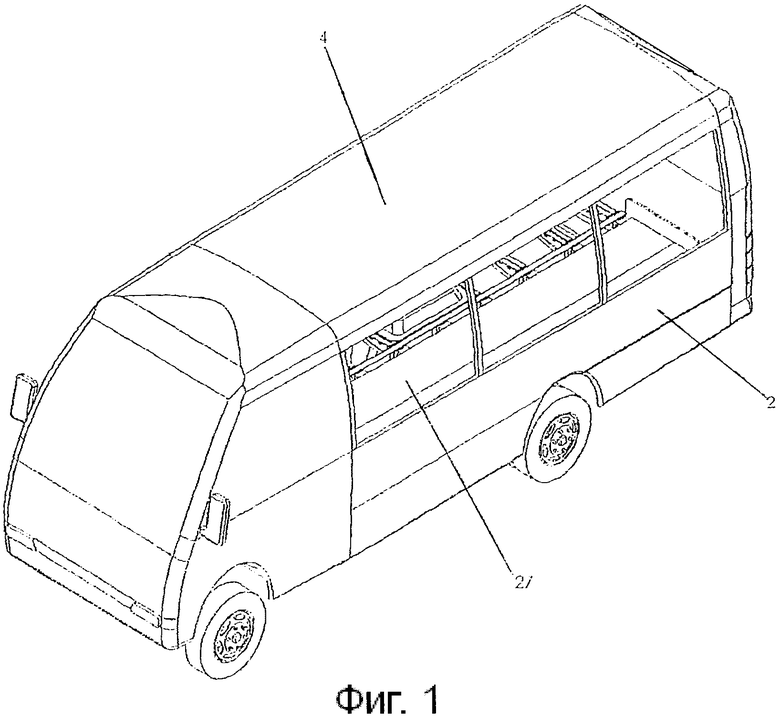

Фиг.1 - перспективное изображение кузова;

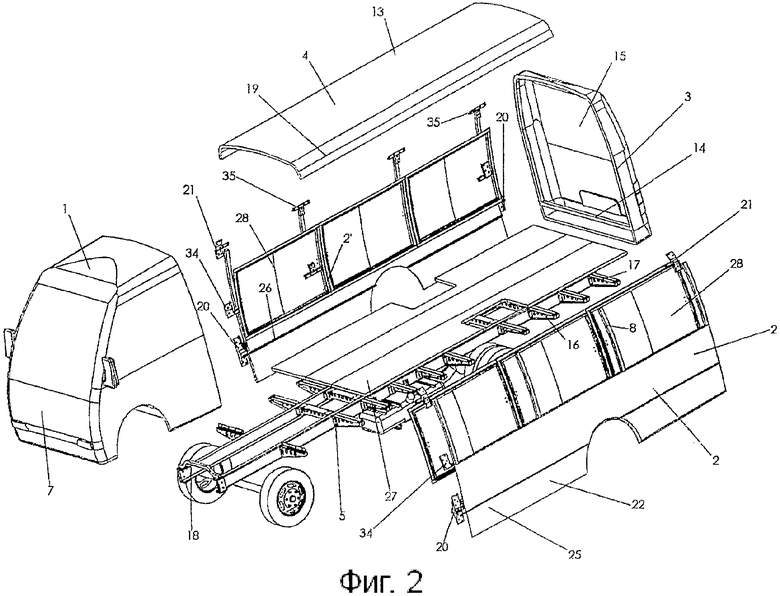

Фиг.2 - покомпонентное изображение кузова;

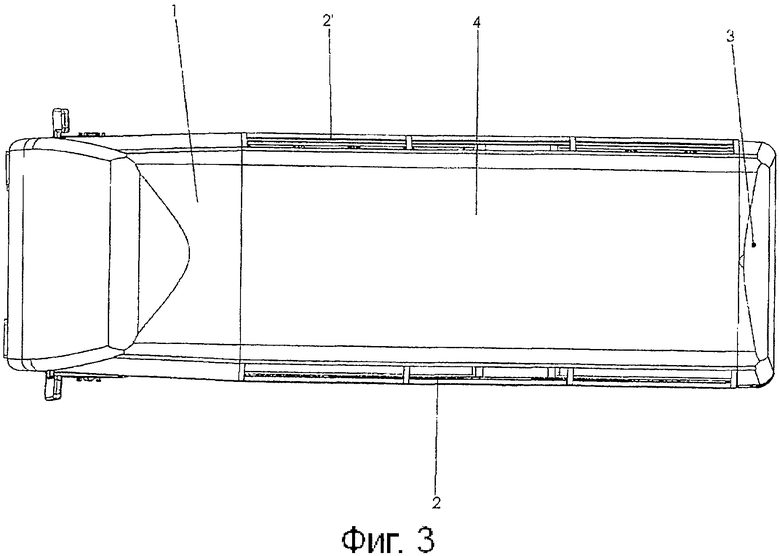

Фиг.3 - вид кузова сверху;

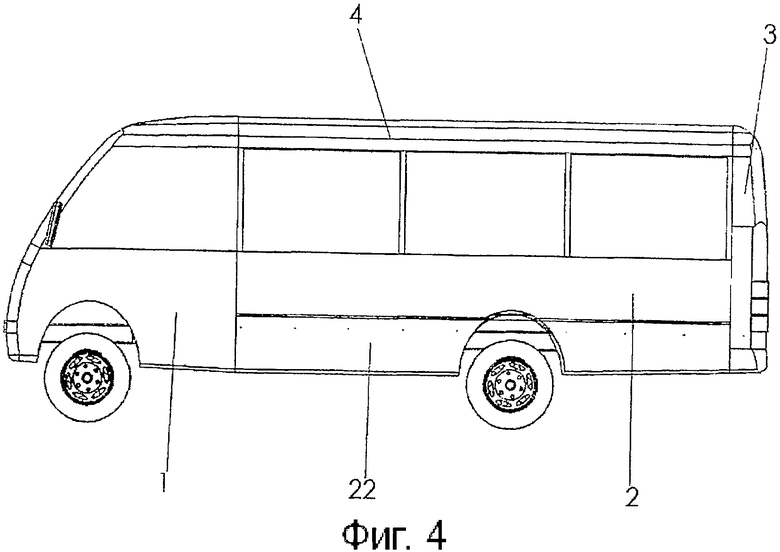

Фиг.4 - вид кузова сбоку;

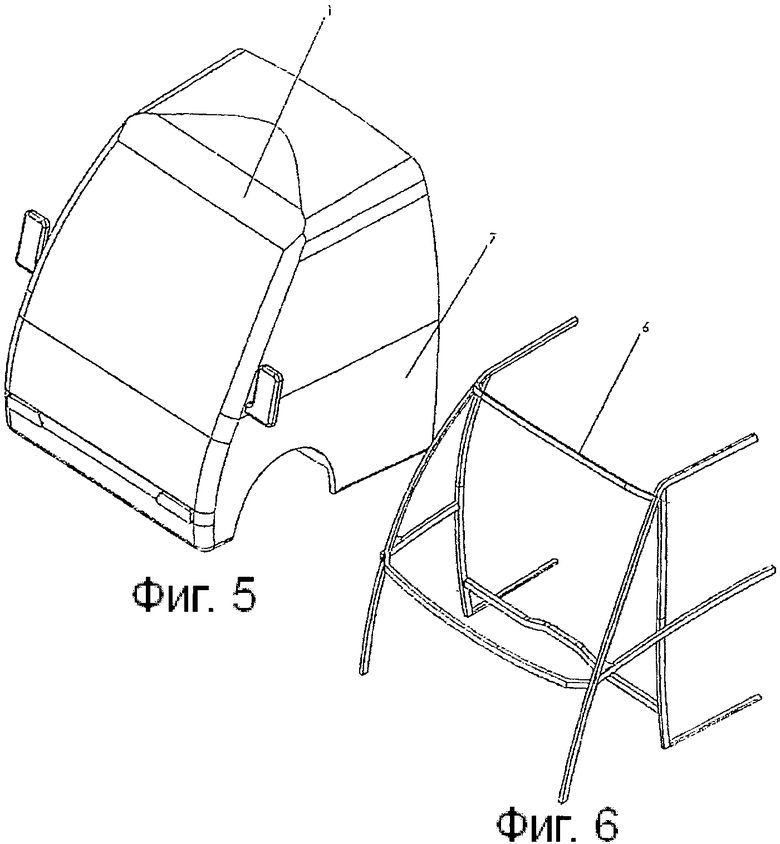

Фиг.5 - перспективное изображение модуля передней части кузова;

Фиг.6 - перспективное изображение трубчатой конструкции модуля передней части кузова;

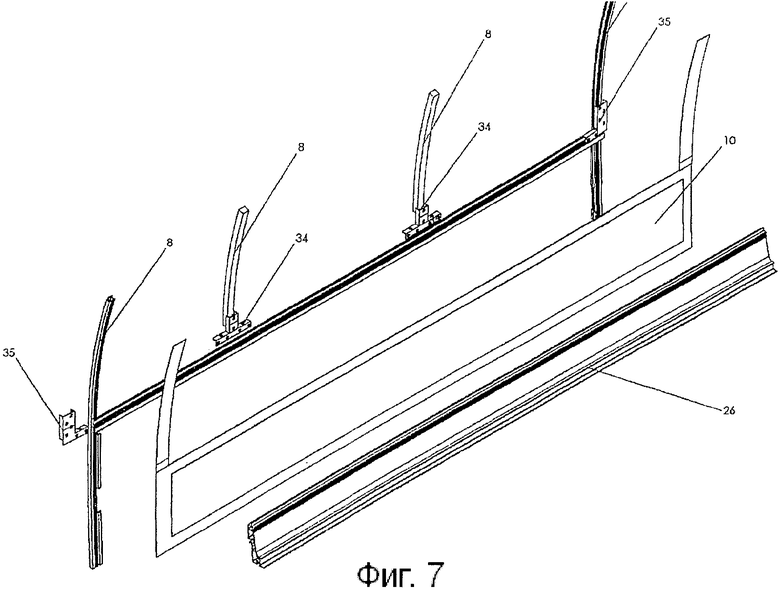

Фиг.7 - покомпонентное перспективное изображение модуля борта кузова;

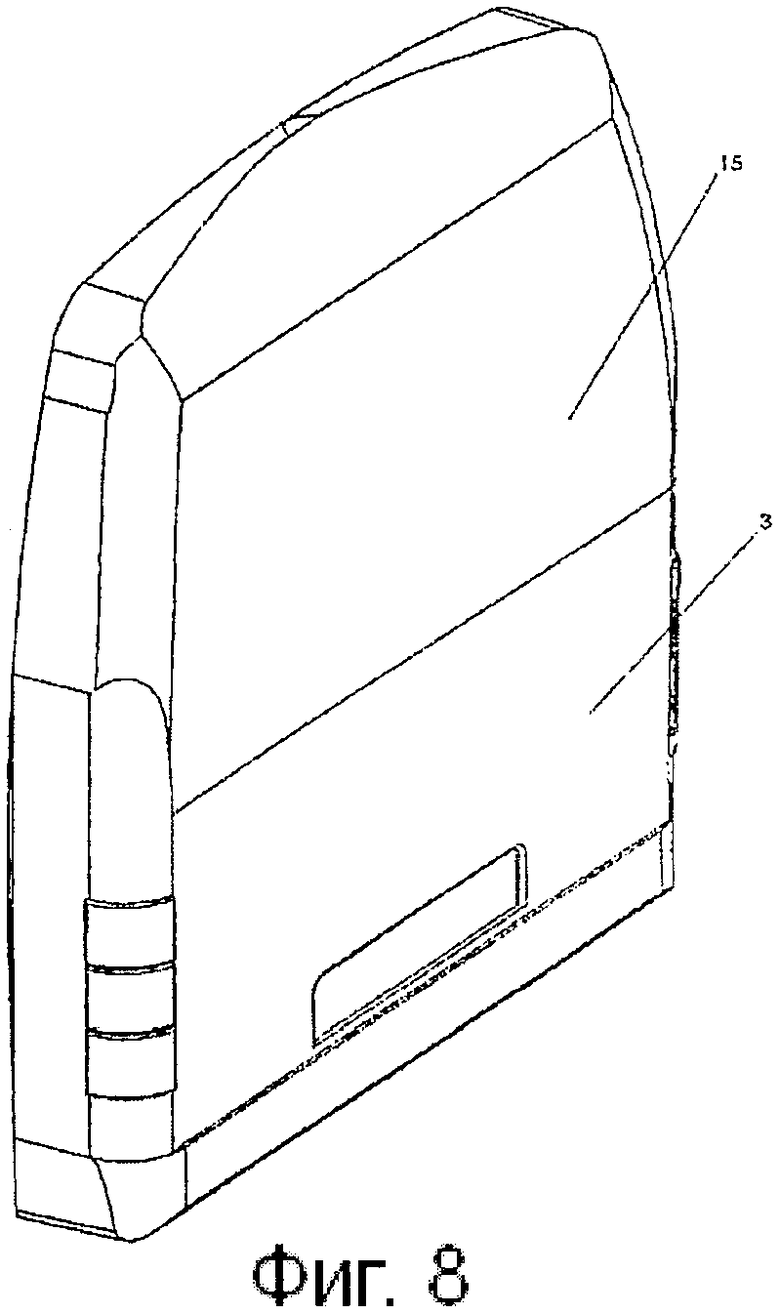

Фиг.8 - перспективное изображение модуля задней части кузова;

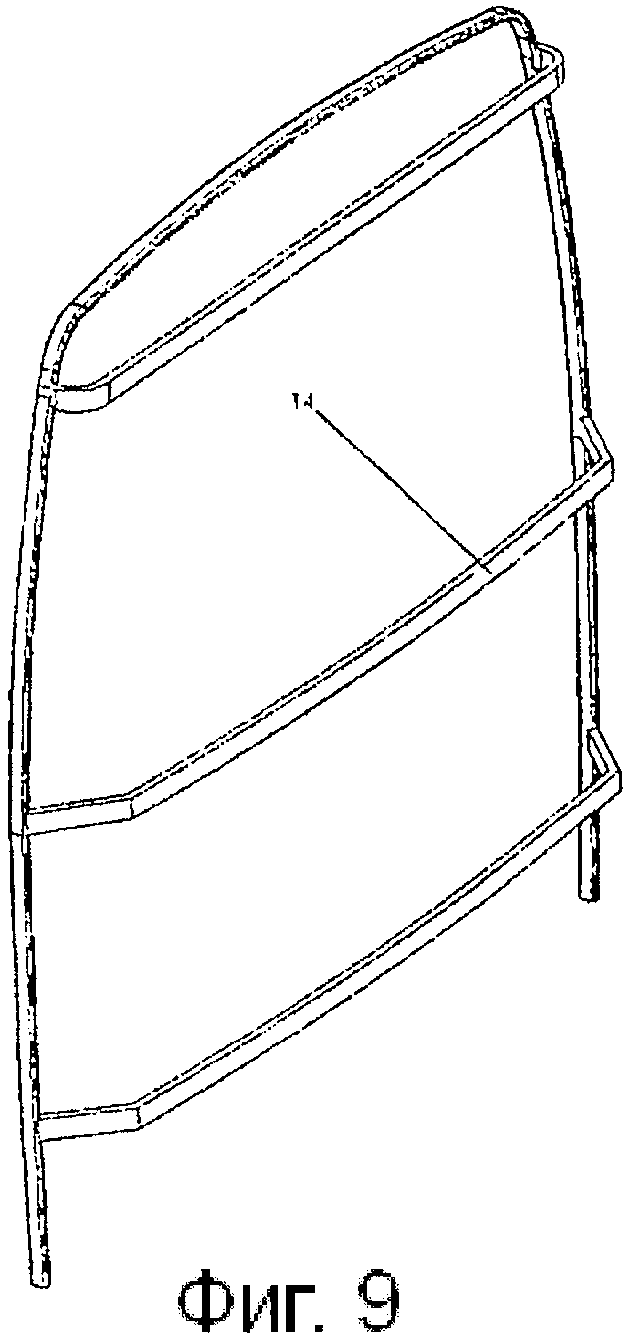

Фиг.9 - перспективное изображение трубчатой конструкции модуля задней части кузова;

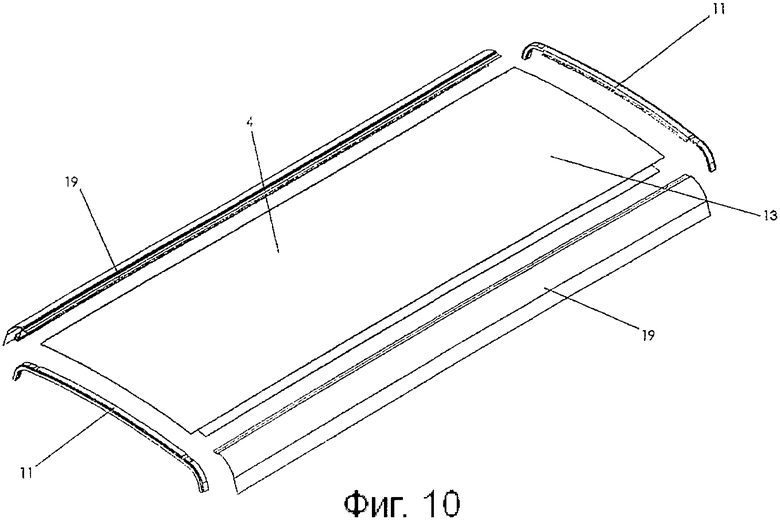

Фиг.10 - покомпонентное перспективное изображение потолка кузова;

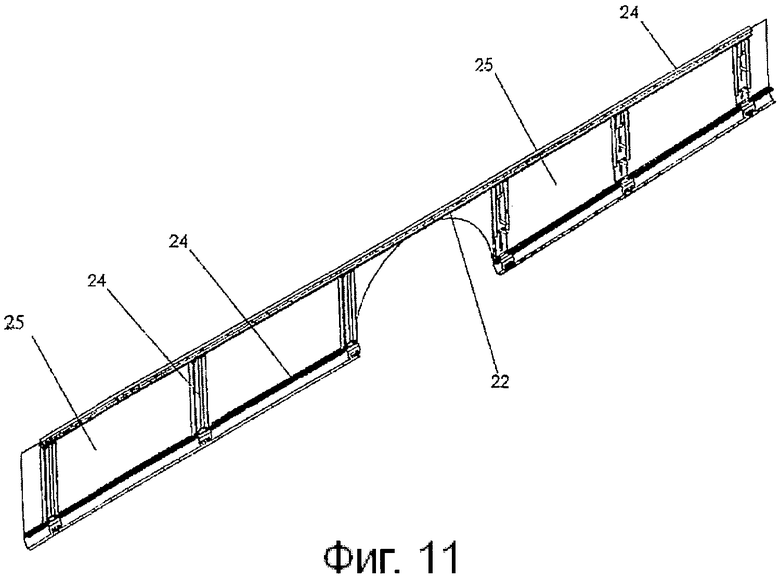

Фиг.11 - перспективное изображение модуля нижнего щитка кузова;

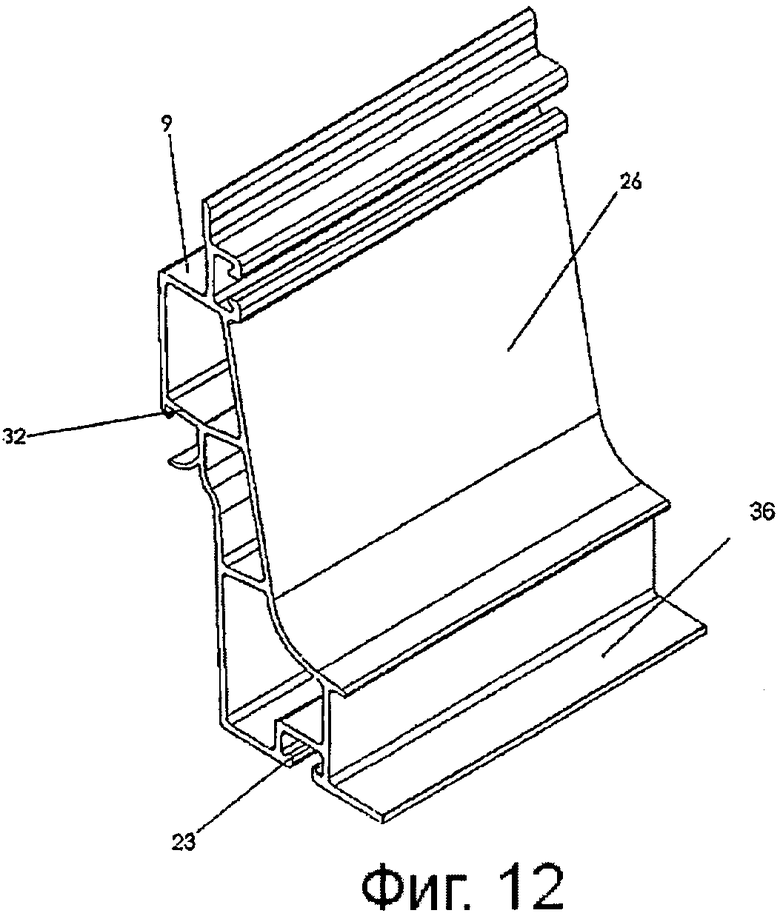

Фиг.12 - перспективное изображение профиля конструкции борта кузова;

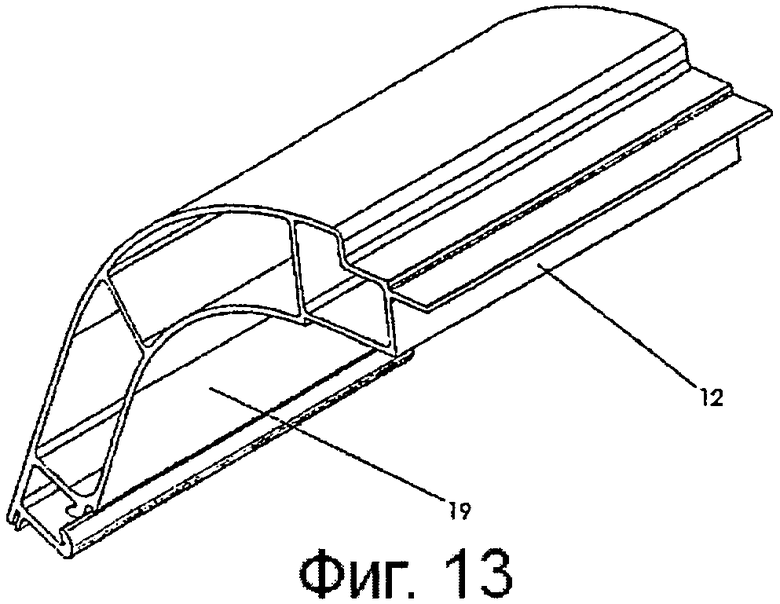

Фиг.13 - перспективное изображение профиля конструкции потолка кузова;

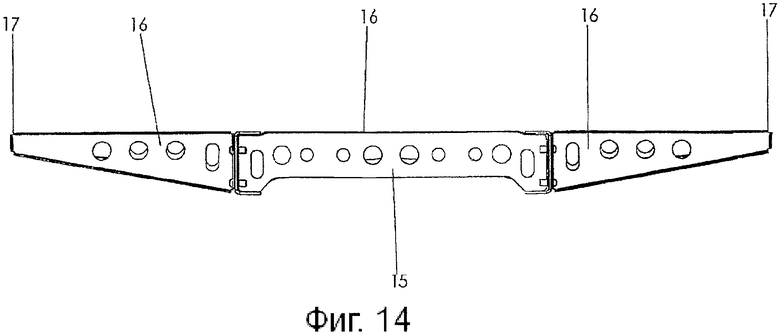

Фиг.14 - вид спереди шасси и компонентов;

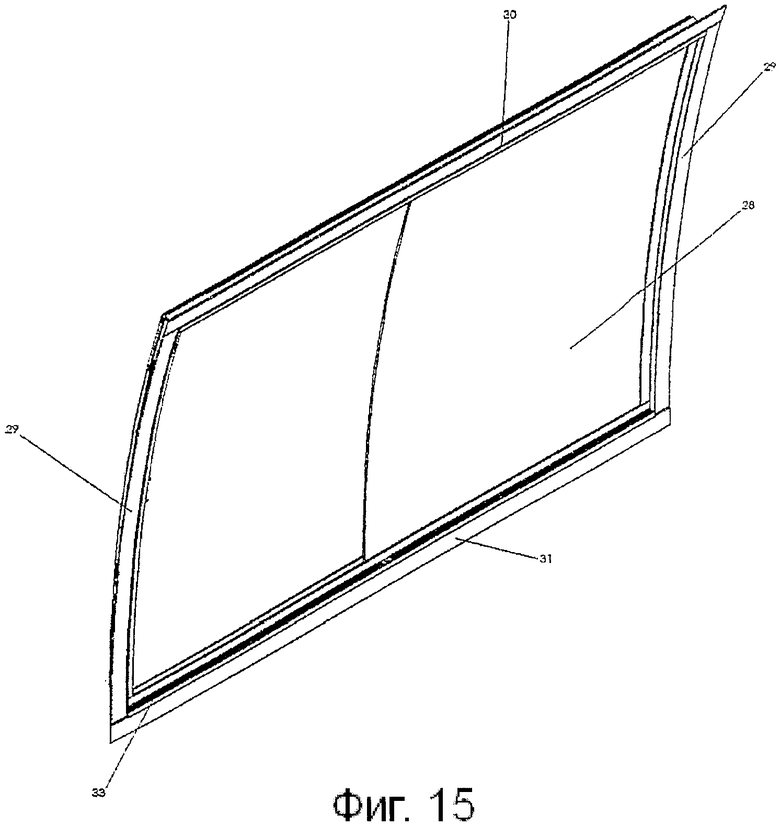

Фиг.15 - перспективное изображение окна;

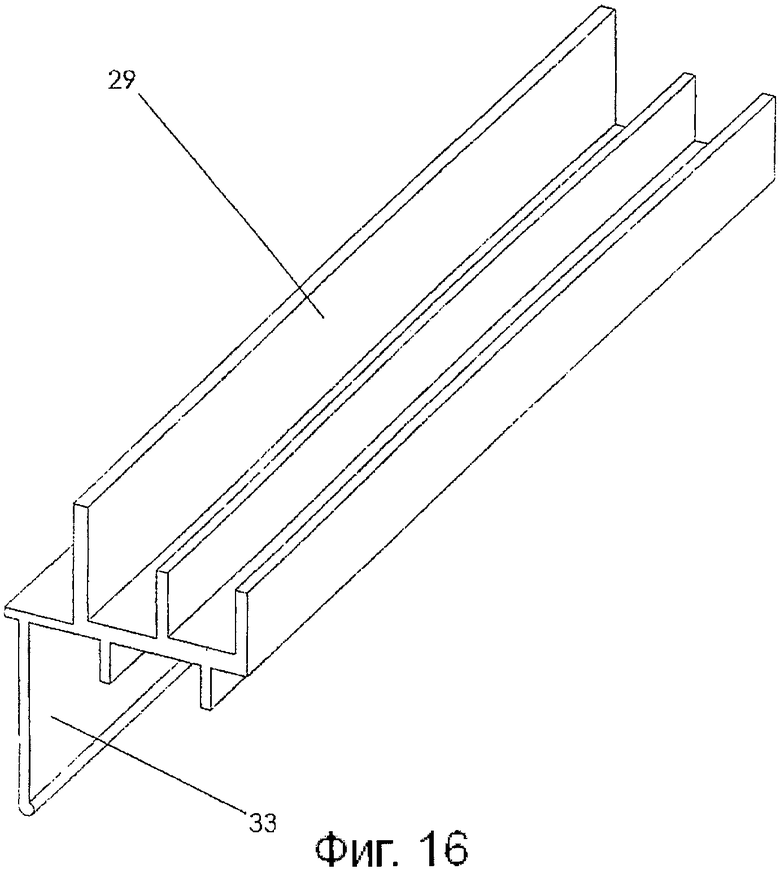

Фиг.16 - перспективное изображение боковых профилей окна;

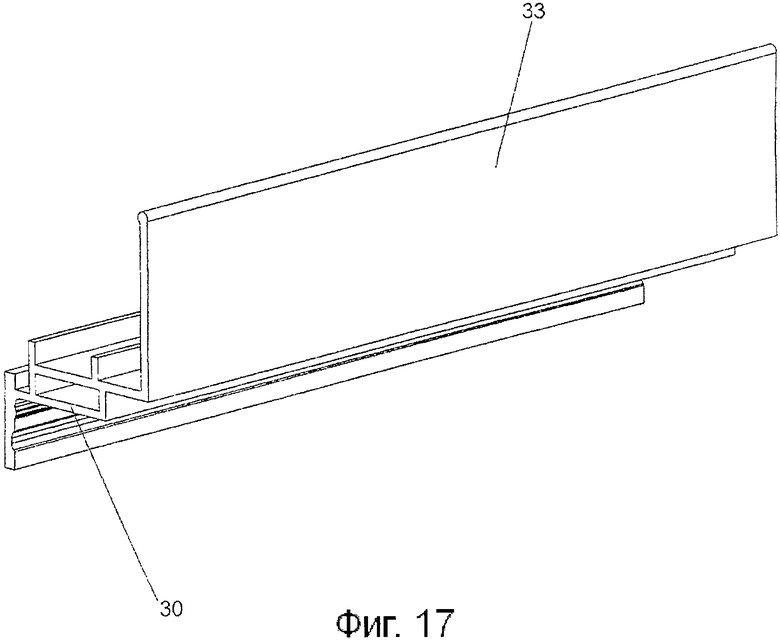

Фиг.17 - перспективное изображение верхнего профиля окна;

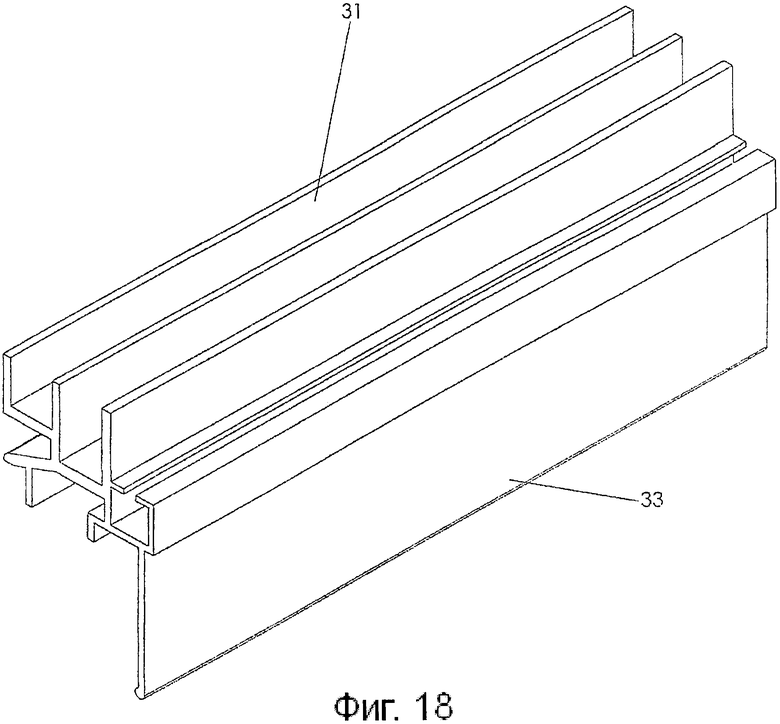

Фиг.18 - перспективное изображение нижнего профиля окна.

Модульный технологический процесс изготовления предлагаемого кузова, предмет данного описания включает отдельное изготовление модулей передней части, бортов кузова, потолка, задней части, бокового щитка, пола кузова и окон. Вначале выполняется первая операция сборки модуля 1 передней части автомобиля, который содержит конструкцию 6, изготовленную из металлических профилей, распределенных согласно их назначению и предназначенных для обеспечения максимально возможной механической прочности собранной системы. Модуль 1 передней части полностью покрыт волокнистыми панелями, содержащим и не содержащим железо материалом, деревом или пластмассой 7, или взаимозаменяемым материалом, который позволяет впоследствии осуществлять специфическое наружное окрашивание передней части кузова автомобиля, а также других частей системы, таких как место водителя, ветровое стекло, двери, зеркало заднего вида, наружный капот и внутреннее покрытие, в виде передней панели, которая закрепляется посредством болтов, заклепок и клея, а также используя в качестве альтернативы закрепления компонентов липкую ленту. Следующая процедура касается сборки левого 2 и правого 2′ бортов кузова, изготовленных из металлических профилей 8 и 26, в которых имеется поверхность 9, позволяющая быстро осуществлять соединения модулей 10, конструкция которых отличается тем, что их внутренняя и наружная стороны уже окрашены в цвет автомобиля. Таким образом, имея модули 10, возможно на сборочной линии иметь уже окрашенные как внутреннюю сторону солона, так и наружную сторону кузова. После этого производится сборка потолка 4, который образован из конструкции, выполненной из профилей 11 и криволинейного профиля 19, который имеет кромку 12, позволяющую осуществить быстрое соединение модуля 13, который имеет такую же конструкцию и характеристики, как и модуль 10, позволяющие, таким образом, одновременно осуществить чистовую обработку внутренней и наружной конструкций потолка 4. После этого следует сборка модуля 3 задней части автомобиля, который содержит конструкцию 14, изготовленную из металлических профилей, распределенных в соответствии с их назначением и предназначенных для обеспечения максимально возможной механической прочности собранной конструкции. Модуль 3 задней части, так же как и другие части, полученные в результате этой сборки, полностью покрыт волокнистыми панелями, содержащим и не содержащим железо материалом, деревом или пластиком 15 или взаимозаменяемым материалом, позволяющим произвести впоследствии специфическое наружное окрашивание задней части кузова автомобиля. Этот модуль 3 задней части включает задние сигнальные фонари, отверстия для осмотра, люк для багажа и внутреннюю отделку. После этого следует сборка нижнего бокового щитка 22, который содержит трубчатую конструкцию 24 и модули 25, покрытые волокнистым материалом, материалом содержащим и не содержащим железо, а также деревянными или пластмассовыми панелями. Также выполняется сборка окон 28, которые включают конструкцию с боковым 29, верхним 30 и нижним 31 профилями, в которых имеются отделочные кромки 33.

В целом, вся описанная выше конструкция собирается на шасси 5, в которых имеются трехчастные поперечины 16 с прорезями 17 на верхней стороне, в которые вставляются соединительные болты для лонжеронов 23 в профиле 26 и рессора 18.

Описанная выше последовательность соединения и сборки модулей на сборочной линии является лишь иллюстрацией предпочтительного варианта, в котором описанные выше модули крепятся на шасси 5, имеющее поперечины 16, состоящие из трех сегментов с прорезями 17 на верхней стороне, начиная с закрепления модуля 1 передней части автомобиля на рессоре 18 шасси 5 при помощи болтов, заклепок или путем склеивания. После этого борта 2 и 2′ кузова монтируются на шасси 5 и крепятся посредством трехчастных поперечин 16, прорезей 17, соединенных соединительными болтами с лонжеронами 23, выполненными в профиле 26 на бортах 2 и 2′ кузова, они опираются также на конструктивные элементы 20, 21, 34 и 35 и соединяются с модулем 1 передней части при помощи болтов, заклепок или склеиванием. После этого к бортам 2 и 2′ кузова крепится потолок 4 при помощи криволинейного профиля 19, в котором имеются монтажные поверхности 12 и криволинейные конструктивные элементы 21 на его концах, а также он соединяется с модулем 1 передней части автомобиля посредством болтов, заклепок или путем склеивания. Следующей процедурой является соединение модуля 3 задней части с бортами 2 и 2′ кузова и потолком 4 при помощи конструктивных элементов 20 и криволинейных конструктивных элементов 21. Также в качестве полного завершения модульной конструкции предлагаемого кузова автомобиля выполняется сборка нижнего бокового щитка 22, примыкающего к бортам 2 и 2′ кузова при помощи профиля 26, в котором имеется боковая кромка 32. Нижний боковой щиток 22 содержит трубчатую конструкцию 24 и модули 25. После этого выполняется сборка пола 27 внутри описанной конструкции, который содержит модули с такими же характеристиками, как модули 10 и 13, что позволяет выполнить одновременно внутреннюю отделку салона и наружную отделку кузова, и монтируется на шасси 5 и поперечине 16 и крепится к нижней кромке 36 профиля 26. Наконец, производится сборка окон 28, которые содержат конструкцию, образованную боковым 29, верхним 30 и нижним 31 профилями, соединенными при помощи конструктивных элементов 35, имеющих форму, подобную "L", и 34, имеющих форму, подобную "Т". Уже собранные окна 28 с соответствующими стеклами отличаются тем, что процесс их сборки происходит изнутри "салона" (кузова) наружу, и обеспечивает благодаря боковым 29, верхнему 30 и нижнему 31 профилям и соответствующим отделочным кромкам 33 превосходную внутреннюю отделку бортов 2 и 2' и соответствующих панелей 10.

Полученный в результате такой сборки кузов имеет модульную конструкцию, включающую модуль 1 передней части борта 2 и 2' кузова, потолок 4, модуль 3 задней части, шасси 5, нижний щиток 22, пол 27 и окна 28, соединенные при помощи болтов, заклепок или путем склеивания, а также металлическими профилями 26, имеющими кромку 9, боковую кромку 32 и лонжерон 23, криволинейным профилем 19, в котором имеются монтажные поверхности 12, конструктивными элементами 20 и криволинейными конструктивными элементами 21, а также конструктивными элементами 35 и 34.

Данное описание относится к специфическому и оригинальному процессу изготовления и модульной сборки конструкции автомобиля, предназначенного для перевозки пассажиров и грузов, определяющему новую концепцию конструирования кузовов автомобилей с использованием минимально возможного количества компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кузов пожарного автомобиля и узел соединения | 2016 |

|

RU2656778C2 |

| СПОСОБ И ЗАГОТОВКИ (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА АВТОМОБИЛЕЙ | 1995 |

|

RU2152325C1 |

| КОРОБ КУЗОВА И КУЗОВ, ВЫПОЛНЕННЫЙ С ПРИПЛЮСНУТЫМ И УДЛИНЕННЫМ КРИВОЛИНЕЙНЫМ В ПРОДОЛЬНОМ НАПРАВЛЕНИИ С-ОБРАЗНЫМ ДНИЩЕМ | 2012 |

|

RU2612344C2 |

| АВТОБУС, ТРАНСФОРМИРОВАННЫЙ ИЗ АВТОМОБИЛЯ ГРУЗОВОГО ТИПА, И СПОСОБ ТРАНСФОРМИРОВАНИЯ АВТОМОБИЛЯ ГРУЗОВОГО ТИПА В АВТОБУС | 1995 |

|

RU2079245C1 |

| МОБИЛЬНЫЙ МЕДИЦИНСКИЙ КОМПЛЕКС | 2002 |

|

RU2220059C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕДНЕЙ ЧАСТИ ГРУЗОВОГО АВТОМОБИЛЯ С КАБИНОЙ ВОДИТЕЛЯ И ПЕРЕДНЯЯ ЧАСТЬ ГРУЗОВОГО АВТОМОБИЛЯ | 2009 |

|

RU2423277C1 |

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2308394C1 |

| Кабина для электротранспорта и коммунальной техники | 2024 |

|

RU2836410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНИРОВАННОГО КУНГа ПАНЕЛЬНОЙ КОНСТРУКЦИИ | 2011 |

|

RU2492405C1 |

| САМОРАЗГРУЖАЮЩЕЕСЯ САМОХОДНОЕ ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО НА ГУСЕНИЧНОМ ХОДУ | 2007 |

|

RU2335881C1 |

Изобретение относится к усовершенствованию модульной технологии изготовления и сборки автомобиля, предназначенного для перевозки пассажиров и грузов, и полученному в результате ее использования кузову. Способ модульного изготовления и сборки автомобиля характеризуется тем, что на шасси (5) устанавливают: модуль (1) передней части на рессоре (18), борта кузова монтируют на шасси (5) при помощи трехчастных поперечен и прорезей, соединенных соединительными болтами с лонжероном, выполненным в профиле на бортах кузова, и конструктивных элементов (20), соединенных с модулем (1) передней части при помощи болтов, заклепок или путем склеивания. Потолок (4) крепят к бортам кузова при помощи криволинейного профиля (19) и его монтажной поверхности и криволинейного конструктивного элемента (21), крепящегося к модулю (1) передней части автомобиля при помощи болтов, заклепок или путем склеивания. Модуль (3) задней части крепят к бортам и потолку (4) при помощи конструктивных элементов (20) и криволинейных конструктивных элементов (21). Нижний боковой щиток (22) крепят к бортам кузова при помощи боковой кромки, имеющейся в профиле (26). В последнюю очередь монтируют пол (27) на трехчастные поперечины на шасси (5) и крепят к нижней кромке профиля при помощи болтов. Полную отделку конструкции осуществляют при сборке окон (28). Достигается увеличение производительности и упрощение технологии сборки. 2 н. и 10 з.п. ф-лы, 18 ил.

| Вихревой аппарат для проведения тепломассообменных процессов в поле центробежных сил | 1979 |

|

SU965441A1 |

| Устройство для автоматического поддержания синфазного вращения автономно работающих электродвигателей | 1977 |

|

SU712917A1 |

| Устройство для монтажа провода воздушной линии электропередачи | 1981 |

|

SU1001262A2 |

| US 4221426 А, 09.09.1980 | |||

| NL 8602834 А, 01.06.1988. | |||

Авторы

Даты

2009-03-20—Публикация

2005-12-05—Подача