Изобретение относится к области порошковой металлургии и может быть использовано для получения особотвердых и износостойких материалов, используемых в качестве элементов бронезащиты и индивидуальной защиты от стрелкового оружия и осколков боеприпасов.

Известен способ получения многослойного композиционного материала, содержащего слои на основе сплава титана, между которыми размещены слои интерметаллидного соединения на основе титана и алюминия. Материал получают горячим прессованием слоев, уложенных на технологическую оправку, причем на титановый сплав предварительно наносят слой алюминия. Соотношение толщин слоев титанового сплава к слоям интерметаллидного соединения составляет 1:0,75-1:0,5 (патент РФ №2030293, B22F 7/04, опубл. 10.03.95). Полученный многослойный композиционный материал обладает большими весовыми характеристиками (плотность 3,37-4,22 г/см3), что нежелательно при изготовлении индивидуальных средств защиты и защиты летательных аппаратов.

Известен также способ изготовления композиционного керамического материала из следующих компонентов (мас.%): карбид бора 20,1-70,4; диборид титана 24,5-61,1; карбид титана 4,22-18,8. Изготовление керамического материала производят горячим прессованием при высоких температурах 2100-2175°С, давлении прессования 250-300 кгс/см2 в течение 5-7 часов (заявка ЕР №0628525, С04В 35/36, 1994 г.). Данный материал имеет недостаточную микротвердость (2580-3110 кгс/мм2) и высокую плотность (2,91-3,95 г/см3), что увеличивает весовые характеристики изделий из этого материала.

Наиболее близким по технической сущности к заявляемым способу и композиционному керамическому материалу является способ изготовления композиционного керамического материала, выполненного в виде однослойной пластины из смеси карбида бора и эвтектики диборида титана и карбида титана (патент РФ №2143411, МПК6 С04В 35/563, публ. БИ №36, 27.12.99.) Композиционный керамический материал получают методом горячего прессования из смеси порошков карбида бора и эвтектической добавки, содержащей диборид титана и карбид титана, при следующем соотношении компонентов, мас.%: В4С 50-99; TiB2 0,6-30; TiC 0,4-20. Основная масса порошков исходных компонентов имеет размер частиц не более 10 мкм. Способ изготовления композиционного керамического материала заключается в перемешивании карбида бора и эвтектики диборида титана и карбида титана в шаровой мельнице. Полученную шихту пластифицировали путем введения органического связующего и прокатывали через вальцы для получения листовой заготовки, которую закладывали в графитовую пресс-форму и нагревали в вакууме до 1800-2100°С при удельном давлении 200-300 кгс/см2. Полученный композиционный керамический материал в виде однослойной пластины имеет высокую микротвердость 5100-6500 кгс/мм2; плотность 2,53-2,62 г/см3, а прочность на изгиб составляет 21-28 кгс/мм2.

При воздействии динамической нагрузки (индентора) на однослойную пластину из композиционного керамического материала происходит образование зоны разрушения в виде концентрических круговых трещин. Внутри пластины каждая трещина увеличивается и имеет форму усеченного конуса с углом 25°+5°, т.е. образуется конус Герца (см. Г.П.Черепанов. Механика хрупкого разрушения. М.: Наука, 1974 г., с.484-490). Это влечет за собой направленное в сторону защищаемого объекта сильное запреградное воздействие, и оно увеличивается при уменьшении угла конуса. Материал подпора, на котором крепится керамическая пластина, деформируется под действием локально разрушенной керамики в сторону защищаемого объекта. В связи с этим при использовании такого материала в средствах защиты следует увеличивать зазор между защищаемым объектом и защитным средством, что ведет к увеличению габаритов средства защиты.

Задачей настоящего изобретения является повышение трещиностойкости композиционного керамического материала с одновременным уменьшением габаритно-массовых характеристик, а также снижение локального воздействия на объект при использовании заявляемого материала в качестве защиты за счет изменения характера разрушения керамики под воздействием динамической нагрузки.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в следующем:

- заявляемый композиционный материал имеет следующие физико-механические характеристики:

предел прочности при сжатии 1860-1894 н/мм2

предел прочности при изгибе 400-407 н/мм2

микротвердость 6650-7150 кгс/мм2

плотность 2,54-2,62 г/см3

- при использовании заявляемого материала в качестве бронезащиты значительно снижаются габаритно-массовые характеристики при сохранении класса защиты.

Для решения поставленной задачи и достижения указанного технического результата заявляется способ изготовления композиционного керамического материала на основе смеси порошков карбида бора и эвтектики диборида титана и карбида титана, заключающийся в перемешивании указанной смеси порошков с органическим связующим, формовании листовой заготовки, укладке листовой заготовки в пресс-форму и горячем прессовании при температуре 1800-2100°С, в котором согласно изобретению в пресс-форму укладывают, по меньшей мере, две листовые заготовки, а между ними располагают заготовку из наноразмерного порошка эвтектики диборида титана и карбида титана, после чего осуществляют их совместное горячее прессование. Толщина заготовки на основе наноразмерного порошка эвтектики диборида титана и карбида титана составляет 0,03-0,15 от толщины заготовки на основе карбида бора и эвтектики диборида титана и карбида титана, а размер частиц наноразмерного порошка эвтектики диборида титана и карбида титана составляет 5-160 нм. Толщину заготовки на основе наноразмерного порошка эвтектики диборида титана и карбида титана выбирают в соотношении 3,1-7,1 от толщины полученной из нее прослойки в готовом материале. Заготовка из наноразмерного порошка эвтектики диборида титана и карбида титана может быть изготовлена в виде листа, сформованного из смеси эвтектики с органическим связующим. Она может быть в виде пасты или в виде насыпного порошка. Горячее прессование осуществляют при давлении 200-300 кгс/см2 в течение 20-50 минут.

Заявляется также композиционный керамический материал, выполненный из смеси порошков карбида бора и эвтектики диборида титана и карбида титана, который согласно изобретению выполнен, по меньшей мере, из двух основных слоев, между которыми расположена прослойка, полученная из наноразмерного порошка эвтектики диборида титана и карбида титана. По меньшей мере, один основной слой получен из смеси карбида бора и эвтектики диборида титана и карбида титана с размером частиц 40-300 нм.

Выполнение основных слоев многослойного композиционного керамического материала из смеси порошков карбида бора и эвтектики диборида титана и карбида титана обеспечивает высокую твердость фронтальной поверхности, а прослойка из наноразмерного порошка эвтектики диборида титана и карбида титана обладает высокой вязкостью разрушения. Наноразмерный порошок эвтектики диборида титана и карбида титана (5-160 нм) обладает большой удельной поверхностью частиц, в которых образовано множества микронапряжений (энергии). Тем самым проявляется его высокая активность при взаимодействии с другими керамическими материалами. При изготовлении композиционного керамического материала производят совместное горячее прессование листовых заготовок из пластифицированной смеси порошков карбида бора и эвтектики диборида титана и карбида титана, между которыми находится промежуточная заготовка из наноразмерного порошка эвтектики диборида титана и карбида титана, например, в виде листовой заготовки, в виде пасты или в виде слоя порошка. Экспериментально подобрано оптимальное соотношение толщины промежуточной заготовки для формирования прослойки к толщине листовой заготовки для формирования основного слоя и оно составляет 0,03-0,15, а соотношение толщины промежуточной заготовки к толщине полученной из нее прослойки в готовом материале составляет 3,1-7,1. Поскольку температура плавления промежуточной заготовки наноразмерного порошка эвтектики диборида титана и карбида титана (1800°С) ниже температуры плавления смеси порошков карбида бора и эвтектики диборида титана и карбида титана (2100°С), то при горячем прессовании заготовок она проникает в межзеренные зазоры и образует прочные соединения с формированием микроструктуры, состоящей из взаимно проникающих слоев (происходит жидкофазное спекание). Обволакивая зерна карбида бора, расплав эвтектики препятствует их росту под воздействием температуры горячего прессования. Получается прослойка из горячепрессованного наноразмерного порошка эвтектики диборида титана и карбида титана с более высокими (на 18-20%) физико-механическими свойствами, чем у основного слоя, полученного горячим прессованием смеси порошков карбида бора и эвтектики диборида титана и карбида титана. Таким образом, в заявляемом материале образуется градиент физико-механических свойств по его толщине. Это свойство материала позволяет при динамических нагрузках гасить энергию разрушения в прослойках из наноразмерного порошка эвтектики диборида титана и карбида титана, т.к. происходит локальное расслоение материала в местах прослоек.

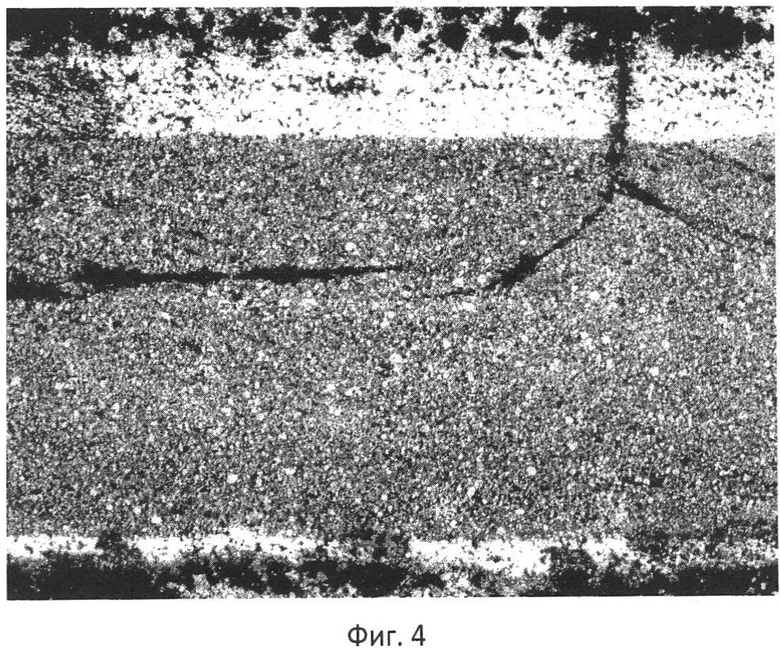

При воздействии на основной керамический слой (лицевой) индентора в нем появляются трещины, которые распространяются в виде конуса с углом 25°, что дает незначительную площадь основания конуса, а значит, сильное направленное локальное разрушающее воздействие. При переходе энергии разрушения в прослойку из наноразмерного порошка эвтектики диборида титана и карбида титана происходит увеличение площади поверхности разрушения за счет распространения энергии вдоль вязкой эвтектической прослойки. При этом теряется часть энергии и затягивается время взаимодействия индентора с керамикой, что приводит к значительному его разрушению и увеличению угла проникновения в оставшуюся часть керамики. Преодолев прослойку, трещины уже развиваются с большей площади поверхности (фиг.4). Поэтому к следующему керамическому основному слою (тыльному) энергия разрушения передается уже через гораздо большую площадь поверхности, а значит, и подпор, на котором крепится керамический материал, воспринимает уже не точечный удар, а удар распределяется на большую площадь, т.е. уменьшается разрушающее воздействие.

В зависимости от индентора, по крайней мере, один из основных слоев композиционного материала может быть выполнен из смеси порошков карбида бора и эвтектики диборида титана и карбида титана с размером частиц 40-300 нм.

Экспериментально подобрана оптимальная толщина эвтектической прослойки из наноразмерного порошка, она составляет 0,03-0,15 от толщины основного слоя. При соотношении толщины прослойки и основного слоя менее 0,03 наблюдалось плохое сцепление слоев, а при соотношении толщин более 0,15 наблюдалось выдавливание эвтектики между слоями в процессе горячего прессования. При использовании заявляемого композиционного керамического материала в качестве бронезащиты количество основных слоев и прослоек выбирается в зависимости от разрушающего фактора.

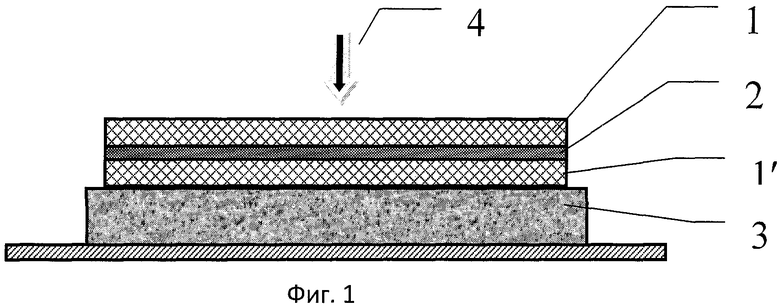

На фиг.1 представлена схема макета бронезащиты, включающего пластину из заявляемого композиционного керамического материала.

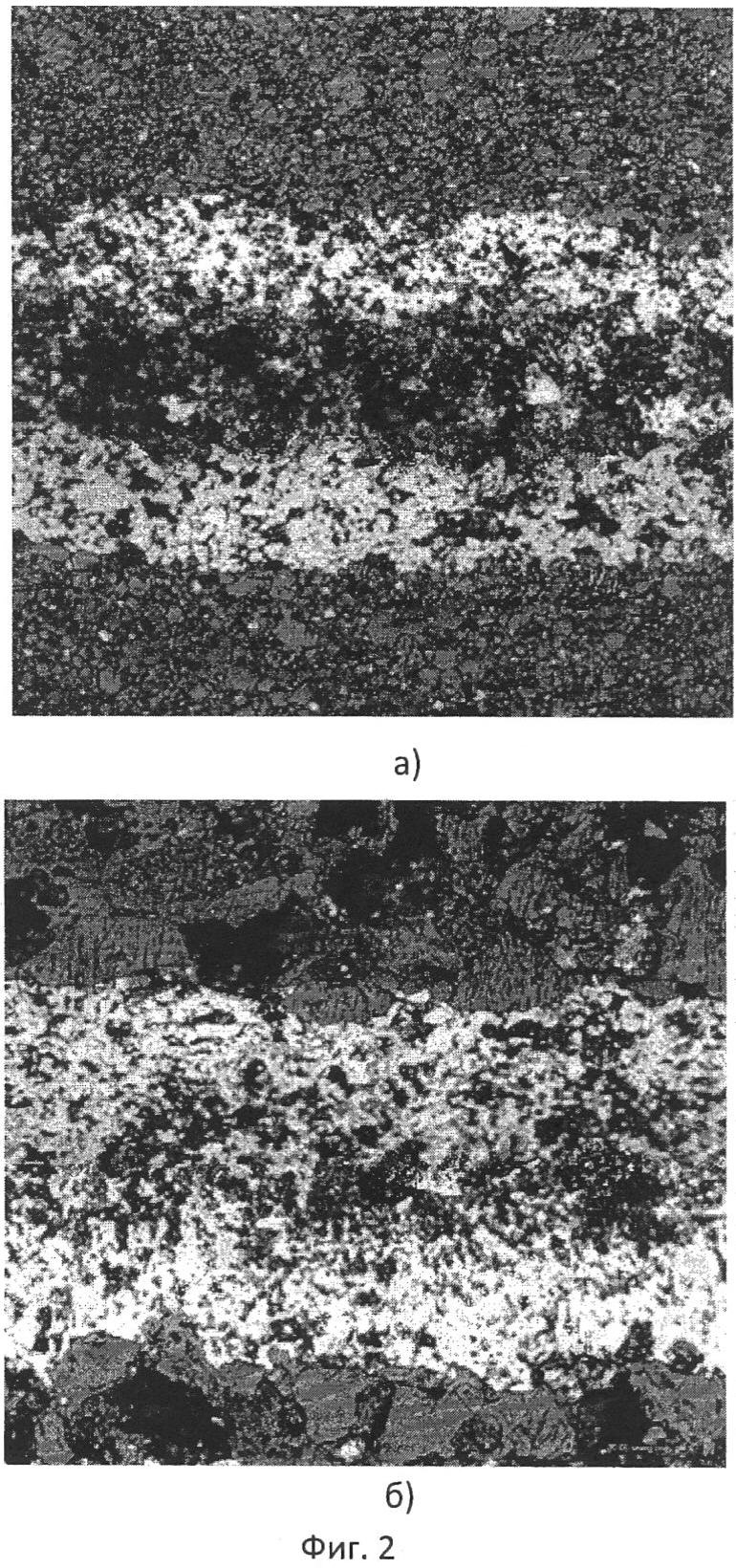

На фиг.2 а), б) представлена структура заявляемого керамического композиционного материала с основными (лицевым и тыльным) слоями из горячепрессованной смеси порошков карбида бора и эвтектики диборида титана и карбида титана (увеличение в 500 раз)

а) с размером частиц 40-300 нм;

б) с размером частиц 1-10 мкм.

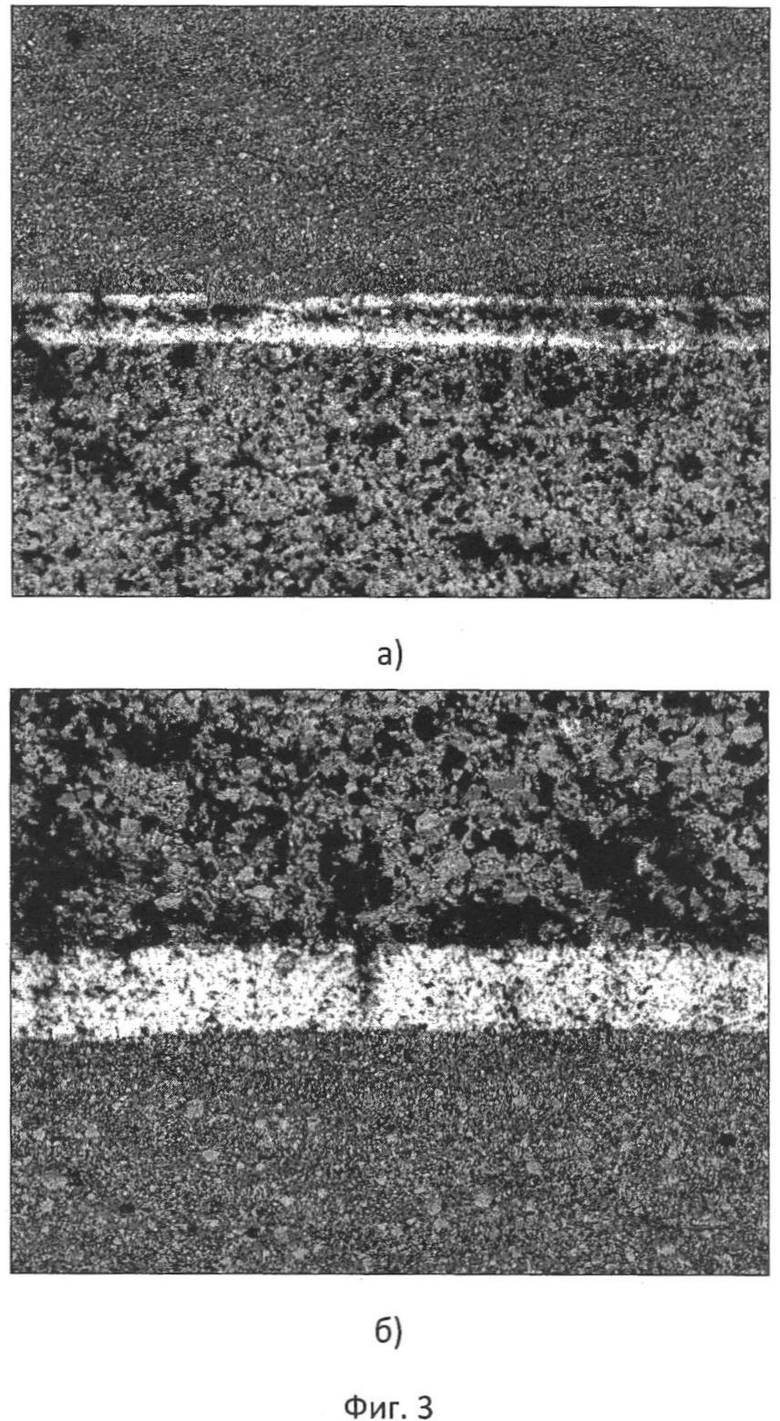

На фиг.3 а), б) представлена структура заявляемого керамического композиционного материала (увеличение в 50 раз), в которой

а) основной (лицевой) слой выполнен из смеси порошков карбида бора и эвтектики диборида титана и карбида титана с размером частиц 40-300 нм, а основной (тыльный) - с размером частиц 1-10 мкм;

б) основной (лицевой) слой выполнен из смеси порошков карбида бора и эвтектики диборида титана и карбида титана с размером частиц 1-10 мкм, а основной (тыльный) - с размером частиц 40-300 нм.

На фиг.4 представлен характер развития трещины в прослойке из горячепрессованного наноразмерного порошка эвтектики диборида титана и карбида титана после воздействия индентора (увеличение в 1000 раз).

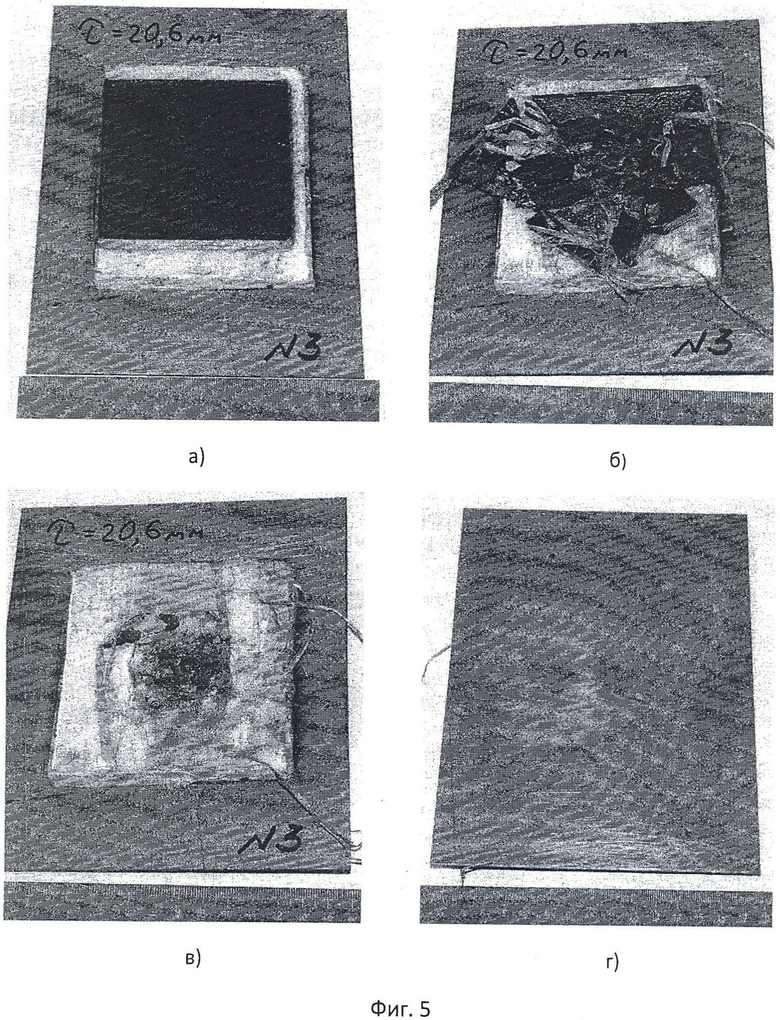

На фиг.5 а), б), в), г) представлен макет бронезащиты с использованием пластины из заявляемого композиционного керамического материала до и после выстрела с дистанции 5 м (патрон 7-Б33, пуля Б-32, калибр 7,62 мм):

а) до стрелковых испытаний;

б), в), г) после стрелковых испытаний.

На фиг.1 изображена схема макета бронезащиты с использованием заявляемого композиционного керамического материала в виде пластины, состоящей из лицевого 1 и тыльного 1′ слоев, выполненных из смеси порошков карбида бора и эвтектики диборида титана и карбида титана. Между лицевым 1 и тыльным 1′ слоями расположена прослойка 2 из наноразмерного порошка эвтектики диборида титана и карбида титана. Пластина установлена на подпоре 3. Стрелкой 4 показано направление воздействия динамической нагрузки при испытаниях макета.

В зависимости от вида динамической нагрузки лицевой и тыльный основные слои выполняются из смеси порошков карбида бора и эвтектики диборида титана и карбида титана одного размера (фиг.2 а, б). Лицевой слой пластины может быть выполнен из смеси порошков карбида бора и эвтектики диборида титана и карбида титана с размером частиц 40-300 нм, а тыльный слой - с размером частиц 1-10 мкм (фиг.3а) и наоборот (фиг.3б).

При воздействии на основной (лицевой) слой 1 динамической нагрузки 4 в месте приложения нагрузки появляются трещины по всей толщине слоя 1. При переходе энергии разрушения в прослойку 2 происходит увеличение площади поверхности разрушения за счет распространения энергии вдоль вязкой эвтектической прослойки 2. При переходе энергии разрушения из прослойки 2 в основной (тыльный) слой 1′ трещины уже развиваются с большей площади поверхности, т.е. энергия разрушения гасится в прослойке и к следующему основному (тыльному) слою 1′ передается меньшее разрушающее воздействие (фиг.4). Подпор 3, на котором крепится керамический материал, воспринимает удар, распределенный на большую площадь, т.е. уменьшается запреградное воздействие.

Для испытаний заявляемого композиционного материала были изготовлены опытные образцы. Эвтектическую смесь диборида титана и карбида титана получали из порошков титана, бора и углерода методом самораспространяющегося высокотемпературного синтеза (СВС). Затем проводили измельчение смеси в шаровой мельнице до размера частиц порошка 1-5 мкм.

Для подготовки порошковой смеси карбида бора и эвтектики диборида титана и карбида титана к порошку карбида бора размером 1-10 мкм добавляли порошок эвтектики размером 1-5 мкм в соотношении: В4С - 80-99 мас.%; (TiB2-TiC) - 1-20 мас.%. Затем проводили перемешивание в течение 3-4 часов в смесителе. Заявляемый технический результат достигается при всех указанных соотношениях, однако по параметрам прочности, весовым характеристикам и цене получаемого композиционного материала (эвтектика - дорогостоящий компонент) выбрано оптимальное соотношение В4С - 93 мас.%, (TiB2-TiC) - 7 мас.%.

Для получения наноразмерных частиц порошка эвтектики диборида титана и карбида титана порошок размером 1-5 мкм измельчали в планетарной центробежной мельнице в течение 15-30 мин и получали размер частиц 5-160 нм.

Также получали партию порошка карбида бора и эвтектики диборида титана и карбида титана с размером частиц 40-300 нм.

В приготовленные смеси вводили органическое связующее. Полученную пластичную массу прокатывали на вальцах до необходимой толщины: основные слои - 4-6 мм; прослойка - 0,25-0,5 мм. Затем вырезали листовые заготовки размером 90×90 мм. Толщина листовой заготовки из наноразмерной эвтектики составляла 0,03-0,15 от толщины заготовки основного слоя. Заготовки укладывали поочередно в графитовую пресс-форму. На дно пресс-формы укладывали листовую заготовку основного слоя из смеси карбида бора и эвтектики диборида титана и карбида титана; на нее укладывали заготовку из наноразмерной эвтектики, а затем опять листовую заготовку основного слоя. Графитовую пресс-форму помещали в индукционно-вакуумную пресс-установку и проводили горячее прессование при температуре 1800-2100°С с выдержкой 20-50 мин при давлении 250-300 кгс/см2.

В готовом композиционном материале толщины основных слоев из смеси карбида бора и эвтектики диборида титана и карбида титана составляли 2,3-3 мм; толщины прослоек из наноразмерной эвтектики - 0,07-0,16 мм.

Испытания образцов полученного композиционного керамического материала показали, что он обладает следующими физико-механическими характеристиками:

предел прочности при сжатии 1860-1894 н/мм2;

предел прочности при изгибе 400-407 н/мм2;

микротвердость 6650-7150 кгс/мм2;

плотность 2,54-2,62 г/см3.

Для экспериментальной проверки защитных характеристик заявляемого композиционного керамического материала были изготовлены макеты бронезащиты. Керамические пластины из заявляемого материала приклеивались на подпор. Испытания проводили стрелковым оружием - винтовка СВД, боеприпас патрон 7-Б33, калибр 7,62 мм, пуля Б-32. Характеристики макетов приведены в таблице.

Из таблицы следует, что при использовании заявляемого материала в качестве бронезащиты значительно снижаются габаритно-массовые характеристики при сохранении класса защиты. При уменьшении толщины и плотности материала защитные характеристики улучшаются в 1,5-2 раза.

На фиг.4 представлен макет бронезащиты с использованием пластины из заявляемого композиционного материала до и после выстрела с дистанции 5 м (патрон 7-Б33, пуля Б-32, калибр 7,62 мм):

а) до стрелковых испытаний;

б), в) после стрелковых испытаний виден частично разрушенный сердечник боеприпаса, застрявший в подложке;

г) тыльная сторона после стрелковых испытаний; прогиб незначительный, пробитие отсутствует.

Полученные результаты испытаний макетов бронезащиты показывают, что заявляемый композиционный керамический материал, изготовленный заявляемым способом, надежен в работе и может быть использован в качестве основного слоя в любых средствах защиты от современного стрелкового оружия, осколков боеприпасов.

Поскольку заявляемый материал обладает высокими физико-механическими характеристиками (плотность 2,54-2,62 г/см3, прочность при изгибе 400-407 н/мм2, прочность при сжатии 1860-1894 н/мм2, микротвердость 6650-7150 кгс/мм2), то его можно использовать в областях техники, где требуются твердые, износостойкие, трещиностойкие материалы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 1997 |

|

RU2143411C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1995 |

|

RU2106326C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827754C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827207C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2824553C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827204C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

Изобретение относится к области порошковой металлургии и может быть использовано для получения особо твердых и износостойких материалов, например, для элементов бронезащиты и индивидуальной защиты от стрелкового оружия и осколков боеприпасов. Композиционный керамический материал представляет собой многослойный материал, по крайней мере, из двух основных слоев, выполненных из смеси порошков карбида бора и эвтектики диборида титана и карбида титана, между которыми расположена прослойка из наноразмерного порошка эвтектики диборида титана и карбида титана с размером частиц 5-160 нм. Способ изготовления композиционного керамического материала заключается в перемешивании смеси порошков карбида бора и эвтектики диборида титана и карбида титана с органическим связующим, формовании листовых заготовок, укладке листовых заготовок в пресс-форму. В пресс-форму укладывают по меньшей мере две листовые заготовки, а между ними располагают заготовку из наноразмерного порошка эвтектики диборида титана и карбида титана. Толщина прослойки составляет 0,03-0,15 от толщины основного слоя. Осуществляют их совместное горячее прессование при 1800-2100°С и давлении 200-300 кгс/см2 в течение 20-50 минут. При использовании заявляемого материала в качестве бронезащиты значительно снижаются габаритно-массовые характеристики при сохранении класса защиты. 2 н. 3 з.п. ф-лы, 1 табл., 10 ил.

1. Способ изготовления композиционного керамического материала на основе смеси порошков карбида бора и эвтектики диборида титана и карбида титана, заключающийся в перемешивании указанной смеси порошков с органическим связующим, формовании листовых заготовок, укладке листовых заготовок в прессформу и горячем прессовании при температуре 1800-2100°С, отличающийся тем, что в прессформу укладывают, по меньшей мере, две листовые заготовки, а между ними располагают заготовку из наноразмерного порошка эвтектики диборида титана и карбида титана, после чего осуществляют их совместное горячее прессование.

2. Способ по п.1, отличающийся тем, что толщина заготовки на основе наноразмерного порошка эвтектики диборида титана и карбида титана составляет 0,03-0,15 от толщины заготовки на основе карбида бора и эвтектики диборида титана и карбида титана.

3. Способ по п.1, отличающийся тем, что заготовку из смеси наноразмерного порошка эвтектики диборида титана и карбида титана формуют в виде листовой заготовки, или в виде слоя пасты, или в виде слоя порошка.

4. Композиционный керамический материал, выполненный из смеси порошков карбида бора и эвтектики диборида титана и карбида титана, отличающийся тем, что он выполнен, по меньшей мере, из двух основных слоев, между которыми расположена прослойка из наноразмерного порошка эвтектики диборида титана и карбида титана.

5. Композиционный керамический материал по п.4, отличающийся тем, что, по меньшей мере, один основной слой получен из смеси порошков карбида бора и эвтектики диборида титана и карбида титана с размером частиц 40-300 нм.

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 1997 |

|

RU2143411C1 |

| US 3804034 A, 16.04.1974 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| HOFMANN H | |||

| et al., "Structure and properties of reaction of hot-pressed BC-TiB-WB materials" | |||

| Journal of the less-common metals, 117, (1986) p.121-127. | |||

Авторы

Даты

2011-11-10—Публикация

2010-02-01—Подача