Изобретение относится к области порошковой металлургии и может быть использовано для получения особо твердых, износостойких, с высокой прочностью керамических материалов, используемых в качестве элементов бронезащиты, средств индивидуальной защиты от стрелкового оружия, для изготовления пескоструйных аппаратов, работающих в условиях интенсивного абразивного изнашивания, для защиты от нейтронного излучения в стенке атомного реактора и др.

Известен способ изготовления керамического материала на основе карбида бора с добавками карбида кремния и (или) карбида титана (1). Данный способ изготовления керамического материала заключается в горячем прессовании при температуре 1800-2300oC в течение 5-600 мин указанной смеси. При изготовлении керамического материала необходимо использовать достаточно мелкие порошки исходных компонентов, средний размер частиц которых не должен превышать 1 мкм. Получаемый спеченный материал представляет собой кристаллы карбида бора, средний размер которых не превышает 3 мкм, связанные частицами карбида кремния и (или) диборида титана, имеющими размер не более 500 нм (0,5 мкм). Материал отличается повышенной прочностью и ударной вязкостью.

Известен способ изготовления керамического материала на основе карбида бора, диборида титана и карбида титана (2). Данный способ изготовления керамического материала заключается в горячем прессовании смеси B4C-TiB2-TiC с органическим связующим при давлении 200 МПа (удельном давлении 500 кгс/см2), температурной выдержки в течение 2 часов при 2175oC в вакууме (давление аргона ≈10 мбар). Полученный материал обладает плотностью (ρотн 0,96-0,98) и микротвердостью (2580-3110 кгс/мм2). При изготовлении материала используются достаточно мелкие порошки исходных компонентов, где: частицы B4C - менее 1 мкм, SБЭТ = 15,5 м2/г, частицы TiB2 - 0,9 мкм, SБЭТ 2,5 м2/г, частицы TiC - 1,5 мкм.

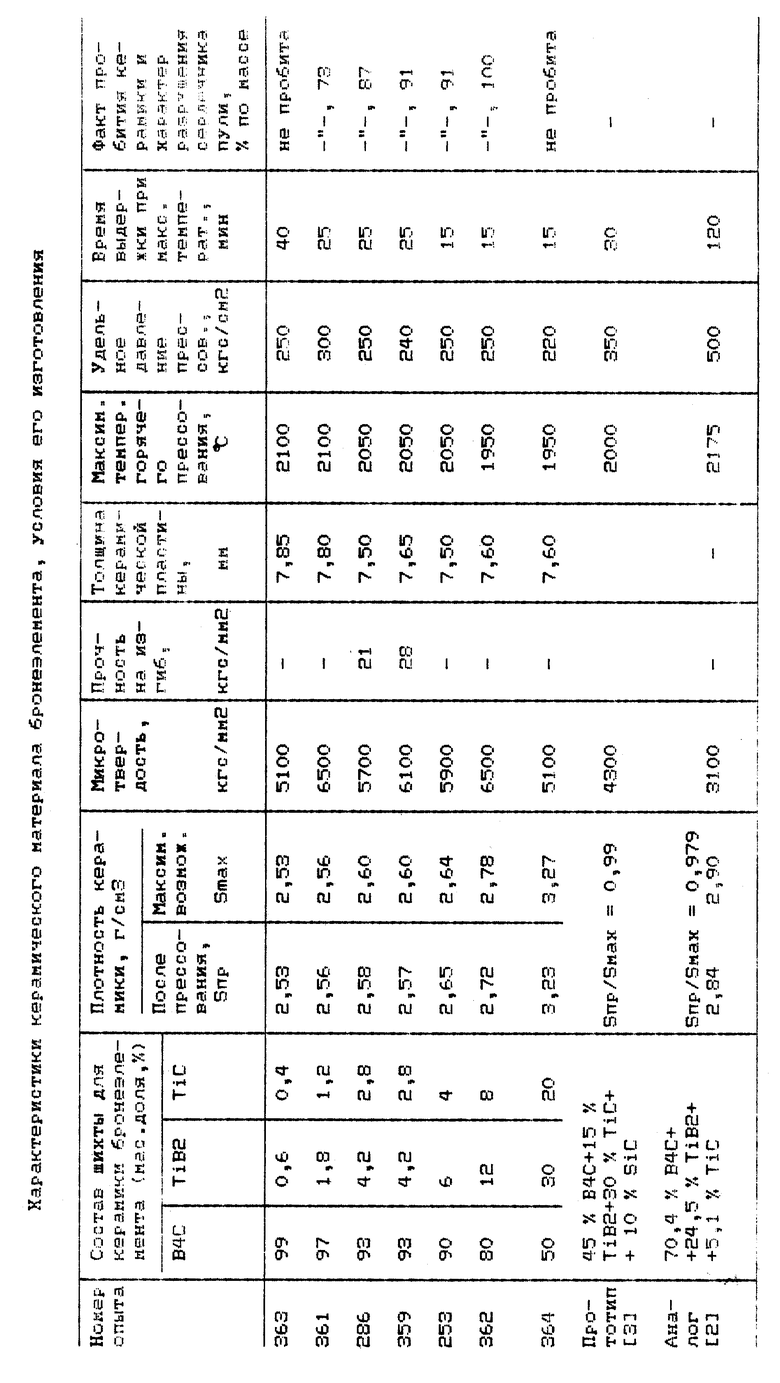

Наиболее близким по технической сущности к заявляемому является способ, описанный в японской заявке (3). Данный способ изготовления керамического материала заключается в перемешивании порошков карбида бора, карбида кремния, диборида титана и карбида титана с органическим связующим с последующим горячим прессованием при температуре 1700 -2200oC (в таблице источника (3) подтверждена область температур 2000-2150oC), удельном давлении прессования 350 кгс/см2, времени выдержки при максимальной температуре - 30 минут. Время выдержки зависит от количества испытуемого материала. При изготовлении материала используются мелкие порошки исходных компонентов с размерами основной массы частиц менее 1 мкм, максимальные размеры частиц порошка не должны превышать 10 мкм. Данный способ изготовления керамического материала выбран в качестве прототипа. Получаемый по данному способу керамический материал имеет относительную плотность - 99%, микротвердость - 4300 кгс/см2, см. N12 таблицы заявки (3).

Недостатками прототипа (3) являются следующие моменты:

- керамический материал, получаемый из шихты по данной технологии, обладает недостаточной микротвердостью, которая в лучшем случае составляет 4300-4900 кгс/мм2 и приближается лишь к микротвердости чистого карбида бора - 4800-4900 кгс/мм2,

- высокое удельное давление горячего прессования шихты в графитовых пресс-формах - 350 кгс/см2,

- использование перед горячим прессованием специального аппарата для удаления органического растворителя (спирта) из композиции порошкообразная смесь компонентов - спирт;

- использование достаточно мелких порошков исходных компонентов для приготовления шихты, средний размер частиц которых не должен превышать 1 мкм, максимальный размер - 10 мкм.

Задачей, решаемой настоящим изобретением, является повышение микротвердости керамического материала на основе карбида бора, диборида титана и карбида титана, упрощение способа его изготовления при сохранении высокой относительной плотности керамического материала.

Технический результат, достигаемый с использованием заявляемого способа, следующий:

- получаемый по данной технологии керамический материал B4C - TiB2-TiC имеет высокую микротвердость 5100-6500 кгс/мм2, превышающую микротвердость чистого карбида бора 4800-4900 кгс/мм2,

- относительная плотность керамического материала составляет не менее 99% от максимальной,

- прочность на изгиб составляет 21-28 кгс/мм2,

- в составе бронеэлемента керамические пластины толщиной 7,7 + 0,2 мм, приготовленные заявляемым способом, выдерживают с расстояния 3,5-5,0 м действие бронебойнозажигательных пуль калибра 7,62 мм автомата АКМ,

- простота по сравнению с прототипом способа изготовления керамического материала обусловлена отсутствием специального аппарата для удаления органического растворителя (спирта), более низким удельным давлением горячего прессования 200-300 кгс/см2 в графитовых пресс-формах (у прототипа - 350 кгс/см2).

Для решения поставленной задачи в известном способе, заключающемся в перемешивании порошков карбида бора, диборида титана и карбида титана с органическим связующим с последующим горячим прессованием при температуре 1800-2100oC в течение 5-60 минут, согласно изобретению, предварительно получают эвтектическую смесь диборида титана и карбида титана, смешивают ее с карбидом бора в соотношении, мас.доля,%:

B4C - 50-99

TiB2 + TiC - 1-50,

а горячее прессование проводят при удельном давлении 200-300 кгс/см2.

Эвтектическую смесь диборида титана и карбида титана получают из порошков титана, бора и углерода методом самораспространяющегося высокотемпературного синтеза (СВС), механической или термической активациями. Эвтектическую смесь можно получить из порошкообразных компонентов TiB2 и TiC путем их механической активации. Во всех случаях заявляемого способа используют порошки материалов B4C, (TiB2 + TiC), TiB2, TiC с размерами основной массы частиц 10 мкм.

При решении поставленной задачи пришлось обратиться к некоторым особенностям трехкомпонентных систем, содержащих элементы: B, C, Ti. В источнике (4) известно, что двухкомпонентная композиция, содержащая 0,5 мольных доли (58,7% по массе) TiB2 и 0,5 мольных доли (46,3% по массе) TiC, образует эвтектическую смесь с температурой плавления эвтектики Tэвт≈2522o. Эта температура значительно ниже температур плавления TiB2 (Tпл ≈ 2790oC) и TiC (Tпл ≈ 3257oC) и соизмерима с температурой плавления B4C (Tпл ≈2450oC). Известно (4), что и двойная композиция, содержащая 0,7 мольных доли (65% по массе) B4C и 0,3 мольных доли (35% по массе) TiB2, образует эвтектическую смесь с температурой плавления (Tэвт ≈1800oC).

Экспериментально нами установлено, что использование эвтектических смесей в двойной (TiB2-TiC) и тройной (B4C-TiB2 - TiC) композициях позволит существенно снизить температуру горячего прессования до температуры 1850oC, что значительно меньше температуры плавления карбида бора.

Проведение процесса горячего прессования при температурах 1800-2100oC, значительно меньших температуры плавления B4C (Tпл ≈ 2450oC), позволяет ограничить рост зерна карбида бора, и получаемый при этом керамический материал на основе B4C обладает однородной мелкозернистой структурой, а следовательно, и достаточной прочностью.

Исследования размеров частиц порошка исходного карбида бора и размеров зерна карбида бора в керамическом материале, приготовленном заявляемым способом, подтвердили отсутствие роста размеров зерна. Так, например, в керамическом материале, приготовленном из 93% B4C и 7% мас.долей эвтектики (TiB2-TiC), размеры зерен карбида бора в основной массе не превышали 10 мкм, зерен с размером более 40 мкм было менее 1% по массе. Для сравнения: в исходном порошке карбида бора основная масса частиц порошка также имела размер не более 10 мкм, частиц порошка более 40 мкм было не более 1% по массе.

Использование эвтектических смесей со сравнительно низкими температурами плавления позволяет также сократить предельную нагрузку при горячем прессовании (уменьшить удельное давление прессования), сократить время выдержки материала при высокой температуре и провести спекание в присутствии жидкой фазы.

Спекание за счет пластической деформации, происходящее в случае одновременного использования воздействия температуры и давления (случай горячего прессования), ускоряет массоперенос в зоне контакта жидкой и твердой фаз. В конечном итоге, получаемый керамический материал имеет однородную, мелкозернистую структуру и высокую относительную плотность.

Температуры и давления горячего прессования, превышающие заявляемые значения, могут привести к выдавливанию жидкой фазы в технологические зазоры пресс-формы, что приводит к значительному прилипанию и браку при изготовлении керамического материала.

При изготовлении шихты B4C-TiB2-TiC заявляемым способом используются порошки карбида бора и эвтектической добавки (TiB2-TiC) со средним размером частиц 10 мкм и максимальными размерами во фракции, не превышающими размеры ячейки сита - 63 мкм. Приготовленную шихту B4C-TiB2-TiC перед горячим прессованием пластифицируют путем введения органического связующего на органическом растворителе. Удаление органического связующего из шихты при изготовлении керамического материала предлагаемым способом осуществляется в процессе горячего прессования.

Заявляемое техническое решение соответствует критерию "новизна", т.к. имеет отличительные признаки от прототипа. Данное техническое решение соответствует и критерию "изобретательский уровень", так как материалы на основе карбида бора, полученные прелагаемым способом, превосходят по техническому результаты аналогичные материалы, получаемые известными способами.

По предложенному способу были изготовлены керамические материалы на основе карбида бора с добавками диборида титана и карбида титана. Примеры конкретного выполнения:

Пример 1.

Изготовление керамических пластин, использованных в опытах NN 286 и 359, 930 г карбида бора (B4C) и 70 г эвтектики (TiB2- TiC) смешивали в шаровой мельнице в течение 5 часов. Эвтектику (TiB2-TiC), содержащую 60% по массе TiB2 и 40% по массе TiC, предварительно получали методом самораспространяющегося высокотемпературного синтеза (СВС) в пиротехнической системе Ti-B-C. Пиротехнический состав Ti-B-C получали путем перемешивания в шаровой мельнице исходных порошкообразных компонент: титана марки ПТОМ, бора аморфного марки Б-99А, углерода технического марки П-234. Размеры основной массы частиц порошков карбида бора и эвтектики, используемых для приготовления шихты (B4C-TiB2-TiC), не превышали 10 мкм. При выборочном ситовом анализе применяемые порошки карбида бора и эвтектики проходили через сетку с размером ячейки 63 мкм. Полученную шихту (B4C-TiB2-TiC), содержащую 93% по массе B4C и 7% по массе (TiB2-TiC), пластифицировали путем введения полиизобутилена на органическом растворителе и прокатывали через вальцы для получения пластической полосы. Полученная полоса закладывалась в графитовую прессформу, нагружалась удельным давлением 240 - 250 кгс/мм2 и нагревалась до максимальной температуры 2050oC в течение одного часа и при максимальной температуре выдерживалась в течение 25 минут. Нагрев испытуемого образца проводился в вакууме. По завершению горячего прессования пресс-форма охлаждалась и разбиралась, извлекался готовый керамический материал.

Пример 2.

Изготовление керамических пластин, используемых в остальных опытах, проводили аналогичным способом, с той лишь разницей (см. таблицу), что содержание компонент карала бора и эвтектики изменялось в пределах, мас.доля, %:

B4C - 50-99

(TiB2-TiC) - 1-50

Режимы получения керамических пластин указаны в таблице.

Были проведены испытания керамических материалов на микротвердость и прочность на изгиб. Данные приведены в таблице. Там же, в таблице, приведены испытания бронеэлементов, изготовленных с использованием керамических пластин, приготовленных заявляемым способом, на воздействие из автомата Калашникова (АКМ) с расстояния 3,5-5,0 м пулей 7,62 БЗ. Начальная скорость полета пули - 760 м/с, масса пули - 7,9 г.

Полученный предлагаемым способом керамический материал состава, мас.доля, %:

B4C - 50-99

TiB2 - 0,6-30

TiC - 0,4-20

имеет плотность 2,53-3,23 г/см3, что составляет не менее 99% от максимально возможной (ρотн = 99%), микротвердость 5100 - 6500 кгс/мм2, что значительно выше прототипа - 4300 кгс/мм2, прочность на изгиб - 21-28 кгс/мм2. Керамика толщиной 7,7- +0,2 мм в бронеэлементе выдерживает действие пули 7,62 БЗ автомата Калашникова (АКМ) с расстояния 3,5-5,0 м. Простота технологии изготовления керамического материала обусловлена использованием более крупных порошков компонент шихты B4C -TiB2-TiC (средний размер частиц 10 мкм, максимальный размер до 63 мкм), чем у прототипа (средний размер частиц 1 мкм, максимальный размер до 10 мкм). Также она обусловлена совмещением операций удаления органического связующего с операцией горячего прессования, при этом не требуется дополнительное оборудование прототипа. Состав керамического материала, богатого бором-10, имеющего большое эффективное сечение поглощения нейтронов, позволяет использовать его как конструкционный материал для защиты от нейтронного излучения.

Список использованных источников

1. Спеченный материал на основе карбида бора со связкой и его получение. Заявка Японии N 4-214075. Публикация 05.08.92 МКИ 5 C 04 B 35/36.

2. Композиционный материал на основе карбида бора, диборида титана и элементарного углерода, а также способ его изготовления. Заявка EP N0628525. Публикация 14.12.94. МКИ 5 C 04 B 35/56, 35/58.

3. Композит на основе карбида бора (B4C). Заявка Японии N 62-153166. Публикация 06.07.87. МКИ 4 C 04 B 35/56.

4. Ю.Б. Кузьма, Н.Ф. Чабан. Справочник "Двойные и тройные системы, содержащие бор". М.: Металлургия, 1990, с.86.

5. Г.В. Самсонов, Л.Я. Марковский и др. "Бор. Его соединения и сплавы". Изд. Академии наук УССР, Киев, 1960, 590 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1995 |

|

RU2106326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА И КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2433107C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ОБРАЗЦОВ ТВЕРДЫХ РАСТВОРОВ ПОЛУТОРНЫХ ОКСИДОВ ВАНАДИЯ И ХРОМА | 2001 |

|

RU2206539C1 |

| ВЯЗКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2101262C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 2001 |

|

RU2209799C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2443659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2414991C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКОГО СОСТАВА | 1997 |

|

RU2146237C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

Способ относится к получению особо твердых, износостойких керамических материалов на основе карбида бора с высокой прочностью. Способ заключается в перемешивании порошков карбида бора и эвтектической добавки, содержащей карбид титана и диборид титана при следующем соотношении компонентов, мас.%: В4С 50 - 99, TiB2 0,6 - 30, TiC 0,4 - 20, горячем прессовании при температуре 1800 - 2100oC, удельном давлении прессования 200 - 300 кгс/мм2 в течение 5 - 60 мин. Используются порошки исходных компонентов с размерами основной массы частиц не более 10 мкм. Эвтектическую добавку получают методом самораспространяющегося высокотемпературного синтеза, механической или термической активацией. Способ позволяет упростить изготовление материала при сохранении высокой плотности. Микротвердость материала В4С - TiB2 - TiC 5100 - 6500 кгс/мм2, относительная плотность 99%, прочность на изгиб 21 -28 кгс/мм2. 5 з.п.ф-лы, 1 табл.

B4C - 50 - 99

TiB2 - 0,6 - 30

TiC - 0,4 - 20

а горячее прессование проводят при удельном давлении 200 - 300 кгс/мм2.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| RU 95114785 A1, 27.07.97 | |||

| ПАТЕНТНО-- :::;;•;: иБИБЛ;<О7?:,г/Г' | 0 |

|

SU282655A1 |

| SU 229291 A, 18.11.69 | |||

| EP 0494390 A1, 15.07.92 | |||

| Бесконтактный путевой переключатель | 1974 |

|

SU628525A1 |

| Сердечник электрической машины | 1973 |

|

SU629594A1 |

Авторы

Даты

1999-12-27—Публикация

1997-08-19—Подача