Изобретение относится к области машиностроительной керамики, в частности к износостойкому высокотвердому трещиностойкому керамическому материалу на основе карбида бора с относительной плотностью не менее 98% и способу его получения, который может быть использован для изготовления керамических изделий, применяемых в качестве элементов аппаратов, работающих в условиях ударных воздействий и интенсивного абразивного изнашивания, например абразивоструйных сопел.

Известен материал (патент US №6069101, МПК С04В 35/563, опубл. 30.05.2000), содержащий от 64 до 73 об.% В4С, остальное - SiC, при этом микроструктура композита состоит из зерен В4С 846, которые однородно покрыты SiC, и зерен SiC, которые равномерно распределены среди зерен В4С, покрытых SiC, причем керамический композит имеет пористость 2-25%. Керамический материал получают в результате химического взаимодействия порошка борида кремния с углеродным порошком и последующего горячего прессования. В качестве борида кремния используют SiB4, SiB6 или их смесь, в качестве углеродного порошка используют сажу, порошок графита или их смесь.

Недостатками такого материала являются невозможность достигнуть относительной плотности более 98% без применения горячего прессования; недостаточная интегральная твердость, вследствие повышенного содержания карбида кремния 27-36%, материала менее твердого по сравнению с карбидом бора, и возможной относительно высокой пористости.

Недостатком способа получения вышеуказанного материала является совмещение синтеза компонентов и спекания в одном процессе, что может приводить к нестабильности фазового состава, повышенной пористости и, как следствие, нестабильности физико-механических свойств.

Наиболее близким к заявляемому является способ изготовления материала, содержащего 66-85 об.% карбида бора и 34-15 об.% борида переходного металла, представленный в заявке US № US 4670408 (МПК С04В 35/563; С04В 35/58; С22С 29/14, опубл. 02.06.1987). В описании заявки указано, что содержащийся в материале борид переходного металла представлен, преимущественно, боридом вольфрама или сочетанием борида вольфрама и борида титана с соотношением первого ко второму от 3:1 до 2:1. Согласно составу используемых исходных смесей боридом переходного металла является один из группы: борид вольфрама, борид титана, смесь боридов вольфрама и титана, борид циркония, борид тантала, борид хрома, смесь каждого из последних трех с одним из первых трех.

Способ получения указанного материала состоит в том, что смесь исходных компонентов, содержащую 25-75 вес.% карбида бора, 14-40 вес.% бора, 10-50 вес.% карбида вольфрама и/или карбида титана, 0-6 вес.% кобальта и 0-8 вес.% кремния, подвергают помолу с использованием мелющих тел, содержащих WC-Co или WC-TiC-Co, и далее - реакционному спеканию в условиях горячего прессования при температурах в диапазоне 1550-1850°С и давлении около 35 МПа.

Основным недостатком материала является сложный, плоховоспроизводимый (и в качественном, и в количественном аспекте) и труднопредсказуемый состав, обусловленный методом получения, при котором синтез компонентов и спекание совмещаются в одном процессе, протекающем с участием большого количества реагентов и промежуточных продуктов, включающих карбид бора, карбид переходного металла (предпочтительно, WC и/или TiC), аморфный бор, свободный углерод (образующийся при обменных реакциях) и др. и подверженном влиянию большого количества факторов. В указанном диапазоне температур (1550-1850°С) протекают два процесса: (1) взаимодействие карбида переходного металла (предпочтительно, W и/или Ti) с бором и (2) взаимодействие упомянутого карбида с карбидом бора. Если первый процесс, при условии содержания бора в нужном количестве, может обеспечить отсутствие в полученном продукте бора и углерода в свободном состоянии, то второй процесс, независимо от соотношения компонентов, приводит к образованию свободного углерода и его присутствию в конечном материале. Избыток бора не может связать свободный углерод, так как в указанном температурном диапазоне не взаимодействует с ним [Андриевский Р.А., Спивак И.И. Прочность тугоплавких соединений и материалов на их основе. - Челябинск: Металлургия, 1989. - 368 с.].

Из вышеизложенного следует также второй недостаток материала по указанному изобретению: наличие в нем свободного углерода и, возможно, свободного бора. Данное обстоятельство приводит к пониженному уровню механических характеристик, в частности к низкой твердости.

Кроме того, способ получения материала обуславливает присутствие в нем элементов W и Со, что связано с использованием для помола карбида бора мелющих тел меньшей твердости из WC-Co или WC-TiC-Co. Присутствие кобальта в полученном материале (даже в маленьких количествах) является еще одним его недостатком, так как приводит к снижению твердости.

Четвертым недостатком указанного материала является отсутствие в микроструктуре наноразмерных частиц, которые, как известно, даже при малых содержаниях, существенно повышают уровень механических свойств материала. Отсутствие наноразмерных частиц в указанном материале (несмотря на использование частиц карбида бора с размером менее 0,1 мкм в составе порошковой смеси, в предпочтительном варианте) обусловлено применением условий, способствующих росту зерна при горячем прессовании, а именно, давления около 35 МПа (согласно, примеру). Известно, что при спекании нанопорошков методом горячего прессования необходимо применять давления, превышающие 1 ГПа для предотвращения роста зерна [Рагуля А.В., Скороход В.В. Консолидированные наноструктурные материалы. - Киев: Наукова думка, 2007. - 376 с.].

Недостатком способа получения материала является применение метода горячего прессования, являющегося более сложным и дорогим, по сравнению с методом свободного спекания.

Вторым недостатком способа является использование процесса реакционного спекания с составами исходных смесей, соответствующими нестабильным термодинамическим системам, обуславливающим сложный и трудновоспроизводимый состав продуктов реакции, что ухудшает качество материала и понижает возможность достижения стабильного состава.

Третьим недостатком способа является использование мелющих тел состава WC-Co или WC-TiC-Co, что приводит к неизбежному присутствию кобальта в материале, ухудшающему твердость последнего.

Задачей заявляемого изобретения является создание высокотвердого керамического материала, позволяющего достичь технического результата, заключающегося в повышении трещиностойкости, твердости, достаточно высокой плотности без применения горячего прессования и возможности получения изделий сложной формы, например, абразивоструйных сопел типа Вентури.

Поставленная задача решается за счет того, что в способе получения керамического материала измельчают исходные порошки в неводной среде мелющими телами из материала, твердость которого меньше твердости измельчаемых порошков, затем смешивают порошки, проводят формование методом холодного изостатического прессования и последующее спекание полученных заготовок, причем в данном способе производят раздельное измельчение порошков карбида бора и одного из нижеперечисленных соединений: SiC, бориды элементов IVb, Vb групп Периодической системы мелющими телами из материала на основе одного из нижеперечисленных соединений: SiC, бориды элементов IVb, Vb, VIb Периодической системы до такой дисперсности измельченного порошка, при которой содержание частиц размером, не превышающим 1.5 мкм, составляет не менее 90 об %, а содержание частиц размером, не превышающим 100 нм, составляет не менее 5 об.%, а спекание осуществляют без приложения давления при температуре, близкой к температуре появления расплава.

Предлагаемый способ обеспечивает стабильность, прогнозируемость и воспроизводимость составов получаемого материала, благодаря термодинамической совместимости исходных компонентов, их раздельному помолу и отсутствию реакционных процессов при спекании.

Присутствие в составе спекаемых порошков не менее 5 об.% наноразмерных частиц, при содержании не менее 90 об.% частиц с размером, не превышающим 1,5 мкм, способствует понижению температуры спекания и достижению высокой плотности в процессе спекания без применения горячего прессования. Варьируя параметры измельчения (соотношение материал: мелющие тела, степень заполнения объема мелющего агрегата, длительность измельчения), можно регулировать содержание наноразмерной композиции в материале и тем самым достигать требуемого уровня показателей прочности, плотности, твердости и трещиностойкости.

В Предпочтительном варианте изобретения измельченные порошки смешивают в соотношении 65-90 об.% продукта измельчения карбида бора и 35-10 об.% продуктов измельчения одного или нескольких из нижеперечисленных соединений: SiC, бориды элементов IVb и/или Vb групп Периодической системы, что позволяет достичь оптимального соотношения твердости, прочности и трещиностойкости.

В результате получается керамический материал на основе карбида бора с микроструктурой, образованной зернами В4С и одного или нескольких тугоплавких соединений, включающих бориды элементов IVb и Vb групп Периодической системы, отличающийся тем, что на поверхности упомянутых зерен равномерно распределена наноразмерная композиция, содержащая карбид бора и одно или несколько из нижеперечисленных соединений: SiC, бориды элементов IVb, Vb, VIb групп Периодической системы, и материал имеет следующий состав, об.%:

Технический результат предлагаемого изобретения достигается за счет создания многофазной композиции из карбида бора и одного или нескольких из нижеперечисленных соединений: SiC, бориды элементов IVb, Vb, VI6 групп Периодической системы, которые не взаимодействуют друг с другом, и зерна которых равномерно распределены между собой, в которой присутствует не менее 5 об.% наноразмерных частиц, что способствует понижению температуры спекания, обеспечивает возможность достижения высокой плотности в процессе спекания без применения горячего прессования и получению материала с повышенными показателями твердости, прочности и трещиностойкостью.

Предлагаемое изобретение является новым, имеет изобретательский уровень и применимо в промышленных масштабах. Примеры реализации изобретения:

Пример 1.

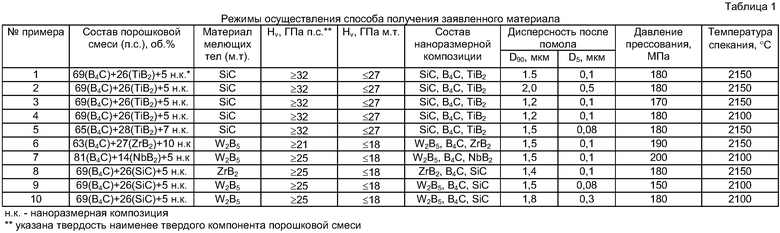

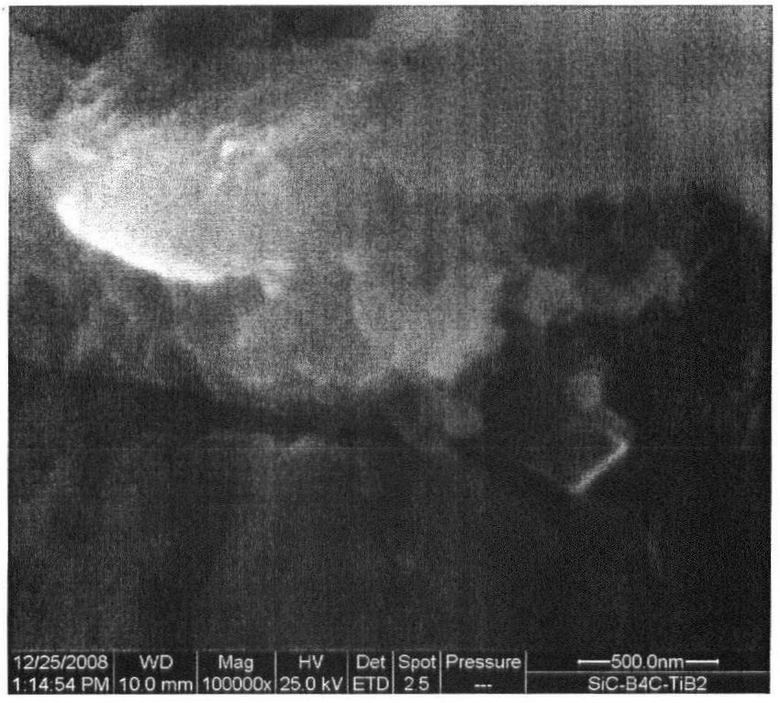

Порошок карбида бора с исходной дисперсностью, которая соответствовала содержанию частиц размером, не превышающим 3 мкм, 50 об.%, измельчали в вибрационной мельнице в среде изопропилового спирта мелющими телами из карбида кремния до конечной дисперсности, при которой содержание частиц менее 1,5 мкм составляло 90 об.% и содержание частиц размером, не превышающим 100 нм, 5 об.% (приведена в таблице 1). Порошок диборида титана, с исходной дисперсностью, которая соответствовала содержанию частиц размером, не превышающим 2 мкм, 50 об.%, измельчали в вибрационной мельнице в среде изопропилового спирта мелющими телами из карбида кремния до конечной дисперсности, приведенной в таблице 1. Измельченные порошки смешивали в соотношении 70 об.% карбида бора с намолом от мелющих тел и 30 об.% диборида титана с намолом от мелющих тел. Формование полученной смеси проводили методом холодного изостатического прессования под давлением 180 МПа. Отформованные заготовки спекали в инертной среде при температуре 2150°С. Свойства полученного материала приведены в таблице 2. На чертеже представлена фрактограмма поверхности разрушения в поле зрения растрового электронного микроскопа, которая демонстрирует фрагменты крупных зерен карбида бора и диборида титана, связанные между собой наноразмерной композицией.

Пример 2.

Порошок карбида бора и порошок диборида титана по примеру 1 раздельно измельчали по примеру 1 до дисперсности, при которой 90 об.% частиц имели размер менее 2 мкм, 5 об.% частиц - менее 500 нм (таблица 1). Смешение, формование и спекание композиции проводили как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 3.

Порошок карбида бора и порошок диборида титана по примеру 1 раздельно измельчали, как указано в примере 1 до дисперсности, указанной в таблице 1. Смешение и спекание осуществляли аналогично примеру 1. Формование полученной смеси проводили методом холодного изостатического прессования под давлением 170 МПа. Свойства полученного материала приведены в таблице 2.

Пример 4.

Порошок карбида бора и порошок диборида титана по примеру 1 раздельно измельчали как указано в примере 1 до дисперсности, указанной в таблице 1. Смешение и формование композиции проводили как указано в примере 1. Отформованные заготовки спекали в инертной среде при температуре 2100°С. Свойства полученного материала приведены в таблице 2.

Пример 5.

Порошок карбида бора и порошок диборида титана по примеру 1 раздельно измельчали как указано в примере 1, смешивали в соотношении 66 об.% карбида бора с намолом от мелющих тел и 34 об.% диборида титана с намолом от мелющих тел. Формование и спекание проводили как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 6.

Порошок карбида бора по примеру 1 измельчали по примеру 1. Порошок диборида циркония с исходной дисперсностью, которая соответствовала содержанию частиц размером, не превышающим 2 мкм, 50 об.%, измельчали в вибрационной мельнице в среде изопропилового спирта мелющими телами из борида вольфрама до конечной дисперсности, приведенной в таблице 1. Измельченные порошки смешивали в соотношении 65 об.% карбида бора с намолом от мелющих тел и 35 об.% диборида циркония с намолом от мелющих тел. Формование и спекание проводили как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 7.

Порошок карбида бора по примеру 1 измельчали по примеру 1. Порошок диборида ниобия с исходной дисперсностью, которая соответствовала содержанию частиц размером, не превышающим 2 мкм, 50 об.%, измельчали в вибрационной мельнице в среде изопропилового спирта мелющими телами из борида вольфрама до конечной дисперсности, приведенной в таблице 1. Измельченные порошки смешивали в соотношении 82 об.% карбида бора с намолом от мелющих тел и 18 об.% диборида ниобия с намолом от мелющих тел. Формование полученной смеси проводили методом холодного изостатического прессования под давлением 200 МПа. Отформованные заготовки спекали в инертной среде при температуре 2100°С. Свойства полученного материала приведены в таблице 2.

Пример 8.

Порошок карбида бора по примеру 1 измельчали по примеру 1. Порошок карбида кремния с исходной дисперсностью, которая соответствовала содержанию частиц размером, не превышающим 2 мкм, 50 об.%, измельчали в вибрационной мельнице в среде изопропилового спирта мелющими телами из диборида циркония до конечной дисперсности, приведенной в таблице 1. Измельченные порошки смешивали в соотношении 70 об.% карбида бора с намолом от мелющих тел и 30 об.% карбида кремния с намолом от мелющих тел. Формование и спекание проводили как указано в примере 1. Свойства полученного материала приведены в таблице 2.

Пример 9.

Порошок карбида бора по примеру 1 и порошок карбида кремния по примеру 8 раздельно измельчали в вибрационной мельнице в среде изопропилового спирта мелющими телами из борида вольфрама до конечной дисперсности, приведенной в таблице 1. Смешение проводили как указано в примере 8. Формование полученной смеси проводили методом холодного изостатического прессования под давлением 150 МПа. Отформованные заготовки спекали в инертной среде при температуре 2100°С. Свойства полученного материала приведены в таблице 2.

Пример 10.

Порошок карбида бора по примеру 1 и порошок карбида кремния по примеру 8 раздельно измельчали в вибрационной мельнице в среде изопропилового спирта мелющими телами из борида вольфрама до конечной дисперсности, при которой содержание частиц менее 1,8 мкм составляло 90 об.% и содержание частиц размером, не превышающим 300 нм, 5 об.% (приведена в таблице 1). Смешение проводили по примеру 9, формовали как указано в примере 8, спекали как указано в примере 9. Свойства полученного материала приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого многослойного композита на металлической поверхности | 2016 |

|

RU2634099C1 |

| Способ получения керамического композита ВС - SiC | 2023 |

|

RU2816158C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2547485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА ДИБОРИДА ЦИРКОНИЯ | 2015 |

|

RU2601340C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ПОРОШКА | 1998 |

|

RU2196837C2 |

| Способ получения борида высокоэнтропийного сплава | 2022 |

|

RU2804391C1 |

Изобретение направлено на создание высокотвердого керамического материала, который может быть использован для изготовления элементов аппаратов, работающих в условиях ударных воздействий и интенсивного абразивного изнашивания. Технический результат заключается в повышении трещиностойкости, износостойкости, достижении высокой плотности и возможности получения изделий сложной формы без применения горячего прессования. Указанный технический результат достигается за счет создания многофазного керамического материала из карбида бора и одного или нескольких из ниже перечисленных соединений: SiC, бориды элементов IVb, Vb, VIб групп Периодической системы, которые не взаимодействуют друг с другом, и зерна которых равномерно распределены между собой. В составе указанного материала присутствует не менее 5 об.% наноразмерных частиц. Материал получают раздельным измельчением порошков в неводной среде мелющими телами из материала, твердость которого меньше твердости измельчаемых порошков, до такой дисперсности, при которой содержание частиц, размером, не превышающим 1,5 мкм, составляет не менее 90 об.%, с последующим смешением порошков, формованием заготовок и спеканием. Формование осуществляют холодным изостатическим прессованием, а спекание - без приложения давления при температуре, близкой к температуре появления расплава. 2 н. и 1 з.п. ф-лы, 2 табл., 1 ил.

1. Керамический материал на основе карбида бора, микроструктура которого образована зернами Е4С и одного или нескольких тугоплавких соединений, включающих бориды элементов IVb и Vb групп Периодической системы, отличающийся тем, что на поверхности упомянутых зерен равномерно распределена наноразмерная композиция, содержащая карбид бора и одно или несколько из нижеперечисленных соединений: SiC, бориды элементов IVb, Vib, VIb групп Периодической системы, и материал имеет следующий состав, об.%:

2. Способ получения керамического материала, включающий измельчение порошков в неводной среде мелющими телами из материала, твердость которого меньше твердости измельчаемых порошков, смешение исходных порошков, формование методом холодного изостатического прессования и последующее спекание полученных заготовок, отличающийся тем, что производят раздельное измельчение порошков карбида бора и одного из ниже перечисленных соединений: SiC, бориды элементов IVb, Vb групп Периодической системы мелющими телами из материала на основе одного из нижеперечисленных соединений: SiC, бориды элементов IVb, Vb, VIb групп Периодической системы до такой дисперсности измельченного порошка, при которой содержание частиц размером, не превышающим 1,5 мкм, составляет не менее 90 об.%, а содержание частиц размером, не превышающим 100 нм, составляет не менее 5 об.%, а спекание осуществляют без приложения давления при температуре, близкой к температуре появления расплава.

3. Способ по п.2, отличающийся тем, что после смешения порошков содержание в смеси продукта измельчения карбида бора составляет 65-90 об.%, а содержание продуктов измельчения карбида кремния, диборидов элементов IVb и/или Vb рупп Периодической системы составляет 35-10 об.%.

| US 4670408 А, 02.06.1987 | |||

| ПАТЕНТНО-- :::;;•;: иБИБЛ;<О7?:,г/Г' | 0 |

|

SU282655A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1995 |

|

RU2106326C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 4320204 A, 16.03.1982. | |||

Авторы

Даты

2010-08-10—Публикация

2009-04-10—Подача