Изобретение относится к области технической керамики, а именно к изготовлению композиционного керамического материала, который может быть использован для изготовления режущего инструмента и машиностроительных изделий.

Известен состав композиционного материала для режущей керамики, включающий в себя технический глинозем, представляющий собой смесь α-Al2O3 и γ-Al2O3, оксид магния (MgO) и диоксид циркония (ZrO2) при следующем соотношении компонентов [1], масс. %:

технический глинозем 99;

оксид магния 0,5;

диоксид циркония 0,5.

Недостатком данного материала являются его низкие физико-механические характеристики, а именно прочность при изгибе, твердость, износостойкость и как следствие низкая стойкость изготовленных из него керамических пластин.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранная в качестве прототипа известная режущая керамика марки ВОК-60, включающая в себя технический глинозем, представляющий собой смесь α-Al2O3 и γ-Al2O3, а также карбид титана при следующем соотношении компонентов [1], масс. %:

технический глинозем 60;

карбид титана 40.

Недостатком данного материала являются его низкие механические характеристики, а именно: прочность при изгибе, твердость, трещиностойкость, износостойкость и как следствие низкая стойкость изготовленных из него керамических пластин.

В основу заявленного изобретения был положен технический результат - улучшение физико-механических характеристик композиционного керамического материала, а именно увеличение плотности, прочности при изгибе, трещиностойкости и твердости для его применения в качестве режущей керамики.

Технический результат достигается тем, что в керамическом композиционном материале для режущих инструментов, включающем в себя глинозем (α-Al2O3) и карбид титана (TiC), он дополнительно содержит диборид титана (TiB2) при следующем соотношении компонентов, масс. %:

глинозем (α-Al2O3) 23-24;

карбид титана (TiC) 23-25;

диборид титана (TiB2) 52-53.

Добавление в глинозем легирующих керамических материалов карбида титана и диборида титана, взятых в указанном количестве, способствует повышению физико-механических характеристик получаемого керамического композиционного материала.

Консолидация порошкообразных компонентов композиционного керамического материала осуществляется с помощью технологии искрового плазменного спекания (Spark Plasma Sintering). Эта технология позволяет контролировать размер зерен и сохранять структуру исходных порошков при их консолидации, а также применять одноосное прессование при спекании, что позволяет получать спеченные материалы со значением относительной плотности около 100%, сокращая пористость в спеченном материале и получая однородные микроструктуры в объеме. Таким образом, применение данной технологии спекания для консолидации исходных порошков дает возможность получать спеченный композиционный керамический материал с высокой относительной плотностью и с гомогенным распределением компонентов во всем его объеме, что в свою очередь способствует улучшению его механических свойств.

Введение карбида титана в корундовую (α-Al2O3) матрицу способствует повышению прочностных свойств керамического материала, а именно предела прочности при изгибе и твердости, благодаря его способности притормаживать аномальный рост зерен Al2O3 во время процесса спекания. Кроме того, дисперсные частицы TiC в корундовой матрице являются препятствиями на пути распространения трещин, блокируя или тормозя их равномерное движение, что в свою очередь повышает трещиностойкость оксидной керамики.

Благодаря своим свойствам (высокой твердости, хорошей электропроводности, износостойкости, химической стабильности и т.д.) диборид титана часто используется в качестве матрицы или упрочняющей фазы для композиционных материалов, а его введение в систему Al2O3/TiC способствует ее упрочнению и улучшению трещиностойкости [2]. Помимо этого, добавленные частицы TiB2 в систему Al2O3/TiC могут создавать эффекты самосмазки и самозалечивания керамического материала [3]. Механизм самозалечивания заключается в заполнении образовавшихся в керамическом материале трещин расплавленными оксидом бора (В2О3) и диксидом титана (TiO2), сформировавшимися в результате окисления TiB2 при высоких температурах [4, 5]. Появление эффектов самосмазки и самозалечивания необходимо при обработке материалов резанием с применением режущей керамики, где происходит постоянный нагрев режущей кромки инструмента до температур выше 1000°С, что приводит к снижению стойкости материалов ко всем видам износа и преждевременному выходу из строя режущего инструмента.

Для активации спекания компонентов композиционного материала (глинозем, диборид титана и карбид титана) между собой за счет протекания процесса консолидации по жидкофазному механизму, а также для достижения требуемых свойств спеченного материала, например, повышения относительной плотности, предела прочности при изгибе и других, вводятся в основную керамическую смесь спекающие добавки в виде титана (Ti) и оксида магния (MgO). Масса титана и оксида магния равна 3 и 0,5% от общей массы сухой смеси системы Al2O3-TiC-TiB2. Таким образом, добавление титана и оксида магния позволяет дополнительно повысить прочность при изгибе и твердость спеченного композиционного керамического материала, так как данные компоненты являются связующими элементами между боридными, карбидными и оксидными фазами.

Технологический процесс изготовления изделий

Технологический процесс изготовления изделий из предлагаемого состава Al2O3-TiC-TiB2 композиционного керамического материала осуществляют следующим образом:

Глинозем прокаливают до 1550-1600°С до полного перехода γ-Al2O3 в α-Al2O3, а затем полученный α-Al2O3 смешивают с соответствующим количеством порошков карбида титана (TiC) и диборида титана (TiB2) и подвергают тонкому виброизмельчению до получения частиц размером 0,9 мкм (до 90% основной массы) при максимальном размере частиц 1,2 мкм. Далее, измельченные до требуемых размеров исходные порошки Al2O3, TiC и TiB2 сушат. Следом в полученную смесь добавляются спекающие добавки в виде оксида магния (MgO) и титана (Ti). Далее полученную порошковую смесь просеивают через сито размером 100 мкм. Затем необходимое количество готовой смеси засыпают в графитовую матрицу для искрового плазменного спекания и предварительно прессуют при давлении 5 МПа и спекают при температуре 1550°С, давлении прессования 80 МПа, скорости нагрева 100°С/мин и выдержке при максимальной температуре 3 мин. После спекания заготовку из композиционного керамического материала Al2O3-TiC-TiB2 извлекают из матрицы и выполняют механическую обработку для придания требуемых геометрических размеров конечного изделия.

Важно, чтобы заявленные компоненты: глинозем (23-24 масс. %), карбид титана (23-25 масс. %) и диборид титана (52-53 масс. %) находились в композиционном керамическом материале в совокупности и в заявленных количествах, потому что только их совместное влияние позволяет достичь декларируемого технического результата, а именно улучшить его физико-механические характеристики (плотность, прочность при изгибе, трещиностойкость и твердость).

Содержание TiB2 в количестве менее 52 масс. % является недостаточным для достижения требуемого уровня предела прочности при изгибе и трещиностойкости, так как именно этот компонент материала вносит наиболее значимый вклад в эти показатели.

При содержании TiB2 в количестве более 53 масс. % в спекаемом материале повышается доля контактирующих зерен данной фазы, спекание которых между собой затруднено и требует более высоких температур и длительного времени выдержки при максимальной температуре спекания, что приводит к неконтролируемому росту зерен и тем самым к ухудшению предела прочности при изгибе и трещиностойкости материала.

Содержание TiC в количестве менее 23 масс. % является недостаточным для достижения требуемого уровня твердости по Виккерсу, так как именно этот компонент материала обладает самой высокой твердостью и вносит наиболее значимый вклад в этот показатель спекаемого материала.

В связи с тем, что TiC и TiB2 вносят самый большой вклад в механические свойства композиционного керамического материала, то следует делать вывод о том, что содержание TiC взаимосвязано с содержанием TiB2. Таким образом, при содержании TiC в количестве более 25 масс. % в спекаемом материале происходит снижение предела прочности при изгибе и трещиностойкости из-за того, что содержание TiB2 снижается.

Содержание Al2O3 в составе композиционного керамического материала взаимосвязано с общим содержанием TiC и TiB2. Таким образом, материал, содержащий Al2O3 в количестве более 24 масс. %, характеризуется недостаточным содержанием TiC и TiB2, что приводит к ухудшению механических свойств композиционного керамического материала. Аналогично, материал, содержащий Al2O3 в количестве менее 23 масс. %, характеризуется избыточным содержанием TiC и TiB2 и соответствующим ухудшением механических свойств согласно приведенному выше описанию.

Выход за заявленные интервалы содержания компонентов, отличающихся от прототипа, не позволяет достичь необходимого уровня свойств.

Промышленную применимость предлагаемого изобретения подтверждают следующие примеры конкретного выполнения:

Пример 1

Композиционный керамический материал для режущих инструментов получают следующим способом. Глинозем (α-Al2O3) прокаливают до 1600°С, затем его смешивают с порошками карбида титана (TiC) и диборида титана (TiB2), взятыми при следующем соотношении компонентов, масс. %:

глинозем (α-Al2O3) 23;

карбид титана (TiC) 25;

диборид титана (TiB2) 52.

Далее, полученную смесь подвергают тонкому виброизмельчению в течение 2 часов до получения частиц размером 0,9 мкм (до 90% основной массы) при максимальном размере частиц 1,2 мкм. Затем, смесь измельченных порошков сушат, и просушенную смесь смешивают со спекающими добавками, в качестве которых используют оксид магния (MgO) и титан (Ti), при этом массы оксида магния и титана равны 0,5 и 3% от общей массы сухой смеси системы Al2O3-TiC-TiB2, соответственно. Полученную порошковую смесь просеивают через сито размером 100 мкм. Затем необходимое количество готовой смеси засыпают в графитовую матрицу для искрового плазменного спекания, предварительно прессуют при давлении 5 МПа и спекают при температуре 1550°С, давлении прессования 80 МПа, скорости нагрева 100°С/мин и выдержке при максимальной температуре 3 мин. После спекания заготовку из композиционного керамического материала Al2O3-TiC-TiB2 извлекают из матрицы и выполняют механическую обработку для придания требуемых геометрических размеров конечного изделия.

Пример 2

Композиционный керамический материал для режущих инструментов получают следующим способом. Глинозем (α-Al2O3) прокаливают до 1550°С, затем его смешивают с порошками карбида титана (TiC) и диборида титана (TiB2), взятыми при следующем соотношении компонентов, масс. %:

глинозем (α-Al2O3) 24;

карбид титана (TiC) 24;

диборид титана (TiB2) 52.

Далее, полученную смесь подвергают тонкому виброизмельчению в течение 3 часов до получения частиц размером 0,9 мкм (до 90% основной массы) при максимальном размере частиц 1,2 мкм. Затем, смесь измельченных порошков сушат, и просушенную смесь смешивают со спекающими добавками, в качестве которых используют оксид магния (MgO) и титан (Ti), при этом массы оксида магния и титана равны 0,5 и 3% от общей массы сухой смеси системы Al2O3-TiC-TiB2, соответственно. Полученную порошковую смесь просеивают через сито размером 100 мкм. Затем необходимое количество готовой смеси засыпают в графитовую матрицу для искрового плазменного спекания, предварительно прессуют при давлении 5 МПа и спекают при температуре 1550°С, давлении прессования 80 МПа, скорости нагрева 100°С/мин и выдержке при максимальной температуре 3 мин. После спекания заготовку из композиционного керамического материала Al2O3-TiC-TiB2 извлекают из матрицы и выполняют механическую обработку для придания требуемых геометрических размеров конечного изделия.

Пример 3

Композиционный керамический материал для режущих инструментов получают следующим способом. Глинозем (α-Al2O3) прокаливают до 1550°С, затем его смешивают с порошками карбида титана (TiC) и диборида титана (TiB2), взятыми при следующем соотношении компонентов, масс. %:

глинозем (α-Al2O3) 24;

карбид титана (TiC) 23; диборид титана (TiB2) 53.

Далее, полученную смесь подвергают тонкому виброизмельчению в течение 2 часов до получения частиц размером 0,9 мкм (до 90% основной массы) при максимальном размере частиц 1,2 мкм. Затем, смесь измельченных порошков сушат, и просушенную смесь смешивают со спекающими добавками, в качестве которых используют оксид магния (MgO) и титан (Ti), при этом массы оксида магния и титана равны 0,5 и 3% от общей массы сухой смеси системы Al2O3-TiC-TiB2, соответственно. Полученную порошковую смесь просеивают через сито размером 100 мкм. Затем необходимое количество готовой смеси засыпают в графитовую матрицу для искрового плазменного спекания, предварительно прессуют при давлении 5 МПа и спекают при температуре 1550°С, давлении прессования 80 МПа, скорости нагрева 100°С/мин и выдержке при максимальной температуре 3 мин. После спекания заготовку из композиционного керамического материала Al2O3-TiC-TiB2 извлекают из матрицы и выполняют механическую обработку для придания требуемых геометрических размеров конечного изделия.

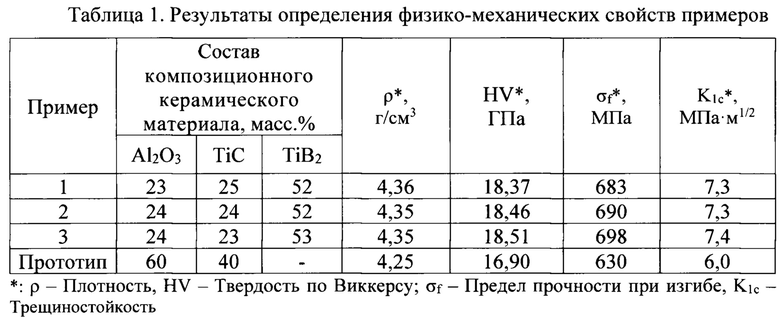

Результаты определения физико-механических свойств примеров 1, 2 и 3 представлены в таблице 1.

Анализ результатов определения физико-механических свойств примеров 1, 2 и 3, представленных в таблице 1, позволяет сделать вывод о том, что композиционные керамические материалы, содержащие в совокупности заявленные компоненты (глинозем, диборид титана и карбид титана) в заявленных количествах, характеризуются более высокими физико-механическими характеристиками по сравнению с материалом прототипа.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - улучшение физико-механических характеристик композиционного керамического материала, а именно увеличение плотности, прочности при изгибе, трещиностойкости и твердости для его применения в качестве режущей керамики.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области технической керамики, а именно к изготовлению композиционного керамического материала, который может быть использован для изготовления режущего инструмента и машиностроительных изделий;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Данный результат был получен с применением оборудования центра коллективного пользования «Государственный инжиниринговый центр» ФГБОУ ВО «МГТУ «СТАНКИН» в рамках Соглашения 075-15-2021-695 от 26.07.2021 (уникальный идентификатор RF----2296.61321X0013).

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Список источников

[1] - Жедь В.П., Боровский Г.В., Музыкант Я.А., Ипполитов Г.М. Режущие инструменты, оснащенные сверхтвердыми и керамическими материалами, и их применение: Справочник - М.: Машиностроение, 1987. - стр. 15-26.

[2] - Zhu, D.G.; Sun, H.L.; Wang, Y.S.; Wang, L.H. Oxidation Behaviors of TiB2-TiCx and TiB2-TiCx/15SiC Ceramics. Adv. Mater. Res. 2010, 105-106, 179-183.

[3] - Jianxin, D.; Tongkun, C; Lili, L. Self-lubricating behaviors of Al2O3/TiB2 ceramic tools in dry high-speed machining of hardened steel. J. Eur. Ceram. Soc. 2005, 25, 1073-1079.

[4] - H.J. Yang, Y.T. Pei, G.M. Song, J.T. De. Hosson, Healing performance of Ti2AlC ceramic studied with in situ microcantilever bending, J. Eur. Ceram. Soc. 33 (2013)383-391

[5] - J. Lin, Y. Huang, H. Zhang, Crack healing and strengthening of SiC whisker and ZrO2 fiber reinforced ZrB2 ceramics, Ceram. Int. 40 (2014) 16811-16815

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827754C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827207C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2827204C1 |

| Способ получения керамической пластины для режущего инструмента | 2018 |

|

RU2679264C1 |

| Способ получения керамической пластины для режущего инструмента | 2019 |

|

RU2699434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ AlO -TiCN | 2019 |

|

RU2707216C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ БОРИДОВ, КАРБИДОВ МЕТАЛЛОВ IV-VI И VIII ГРУПП | 2003 |

|

RU2228238C1 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484060C2 |

Изобретение относится к порошковой металлургии, в частности к изготовлению композиционного керамического материала. Может использоваться для изготовления режущего инструмента и машиностроительных изделий. Керамический композиционный материал для режущих инструментов содержит, мас. %: глинозем (α-Al2O3) 23-24, карбид титана (TiC) 23-25, диборид титана (TiB2) 52-53. Обеспечивется увеличение прочности при изгибе, трещиностойкость и твердости. 1 табл., 3 пр.

Керамический композиционный материал для режущих инструментов, включающий в себя глинозем (α-Al2O3) и карбид титана (TiC), отличающийся тем, что он дополнительно содержит диборид титана (TiB2) при следующем соотношении компонентов, мас. %:

| СПОСОБ ОБЕСКРЕМНИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2317252C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2004 |

|

RU2280093C2 |

| СПЕЧЕННЫЙ ТВЕРДЫЙ СПЛАВ | 2003 |

|

RU2244763C1 |

| Зажим при разгонке зазоров железнодорожных рельсов | 1924 |

|

SU1910A1 |

| CN 102632261 A, 15.08.2012 | |||

| JP 575042578, 10.03.1982 | |||

| Терочный аппарат | 1981 |

|

SU1033057A1 |

Авторы

Даты

2024-08-12—Публикация

2024-03-28—Подача