Изобретение относится к металлургии, в частности к процессам металлизации и электросталеплавильному производству.

Известны способы выплавки стали и сплавов в электродуговых печах (ЭДП) с использованием металлизированного сырья, в частности металлизированных окатышей и лома [1-5].

В известных способах для получения металлизированного сырья используется дорогостоящий природный газ (процессы Мидрекс, ХИЛ-3). При этом электроэнергия для работы ЭДП используется из сети централизованного энергоснабжения.

Однако недостатком этих способов является использование дорогостоящего высококалорийного топлива - природного газа. Кроме того, в этих способах для работы ЭДП используются централизированные (посторонние) источники энергии, обладающие низкими значениями КПД по выработке электроэнергии (до 25%) из-за значительных потерь на электростанциях и при транспортировке.

В известном процессе Коррекс для металлизации железорудного сырья используются горячие восстановительные газы, полученные при газификации угля. Однако в этом процессе получается чугун и требуются дополнительные агрегаты для его обессеривания и обесфосфоривания и получения стали из чугуна.

Таким образом, известен способ выплавки стали в ЭДП, в которую подаются металлизированные окатыши, полученные с использованием восстановительного газа, вырабатываемого путем конверсии природного газа [1]. В этом способе для процесса конверсии применяется природный газ, и восстановительный газ используется для процесса металлизации окатышей. Однако недостатком этого способа является использование для процесса конверсии дорогостоящего высококалорийного топлива - природного газа, и это делает процесс выплавки стали в ЭДП также весьма дорогостоящим. Кроме того, в качестве источника энергии ЭДП используются централизованные электрические сети, при этом КПД получения электроэнергии весьма низок из-за больших потерь при получении электроэнергии на электростанциях и при ее транспортировке (КПД до 25%). При этом соответственно весьма велики и выбросы вредных и парниковых газов в атмосферу.

Технической задачей настоящего изобретения является снижение энергозатрат при получении стали и сплавов в ЭДП, снижение выбросов вредных и парниковых газов в атмосферу, снижение себестоимости выплавки стали и сплавов.

Технический результат предлагаемого изобретения достигается тем, что способ выплавки стали и сплавов в замкнутом энергометаллургическом цикле включает газификацию углеродсодержащих материалов в газификаторе, металлизацию рудного сырья в восстановительном агрегате, подачу металлизированного сырья в ЭДП для последующей плавки, рафинирование стали в ковше-печи, выработку кислорода в кислородной станции и его использование в электродуговой печи, применение регуляторов давления, расходов и соотношения газов, выработку и использование полученной в когенерационной парогазотурбинной установке электроэнергии и пара отличается тем, что получаемый в газификаторе генераторный газ разделяют с использованием коллектора, двух отдельных трубопроводов, регуляторов давлений, расходов и соотношения расходов на два потока газа: низкого и высокого давления в соотношении 1:1,2÷1,3, определяемом условиями работы восстановительного агрегата и парогазотурбинной установки в замкнутом цикле, при этом горячий генераторный газ низкого давления, как восстановительный, очищают и направляют в качестве восстановителя в восстановительный агрегат для металлизации железорудного сырья, а генераторный газ высокого давления, как энергетический газ, охлаждают, очищают и направляют в когенерационную парогазотурбинную установку и выработанную электрическую мощность в упомянутой парогазотурбинной установке используют в ЭДП для выплавки стали и сплавов. Способ также отличается тем, что в качестве восстановительного агрегата для металлизации железорудного сырья используют шахтную печь. Способ отличается тем, что в качестве восстановительного агрегата для металлизации железорудного сырья используют трубчатую вращающуюся печь. Способ отличается тем, что в газификаторе в качестве углеродсодержащего топлива используют уголь или биомассу. Способ отличается тем, что для работы парогазотурбинной установки используют смесь генераторного газа с высококалорийным топливом. Способ также отличается тем, что 3,5-4% выработанной в парогазотурбинной установке электрической мощности дополнительно используют для получения кислорода в кислородной станции. Способ отличается тем, что 5-7,5% выработанной в парогазотурбинной установке электрической мощности дополнительно используют для питания электродуговой установки ковша-печи. Способ отличается тем, что 1,5-2,5% выработанной в парогазотурбинной установке электрической мощности дополнительно используют для питания электрической установки газификатора. Способ отличается тем, что 1-2% энергетического газа используют в качестве дополнительного топлива в ЭДП. Способ отличается тем, что 4,5-5% пара, производимого в котле-утилизаторе парогазотурбинной установки, используют для подачи в газификатор.

Металлургической основой выплавки стали и сплавов в предлагаемом способе является шахтная печь металлизации обожженных окатышей или трубчатая вращающаяся печь для металлизации обожженных окатышей или железорудных концентратов и дуговая электропечь переменного или постоянного тока, работающая с использованием металлизированного сырья (окатыши или железорудный концентрат) и металлического лома.

При этом работа ЭДП характеризуется следующим образом.

ЭДП питают электрической мощностью от трансформатора, кроме того, предусматривают подачу кислорода от кислородной станции и газообразного топлива;

в ЭДП выплавляют как углеродистые, так и легированные стали и сплавы;

ЭДП работает в комплексе с ковшом-печью для получения высококачественной стали и сплавов.

Приведенные в описании и формуле изобретения цифровые значения выделяемой электрической мощности и требуемых расходов генераторного газа обосновываются в приводимом ниже примере реализации способа в соответствии с источниками [1-11].

Энергетической основой предлагаемого способа являются сравнительно дешевые углеродсодержащие материалы (уголь, биомасса, отходы древесины и т.д.), подвергающиеся газификации в газификаторе. В газификатор подают воздух, кислород и пар для получения генераторного газа и вводят электроэнергию. Полученный генераторный газ поступает в коллектор и отдельными трубопроводами разделяют на два потока: низкого и высокого давления. Соотношение расходов газа в этих двух потоках определяется условиями работы восстановительного агрегата и парогазотурбинной установки в замкнутом энергометаллургическом цикле, расчеты (см. пример расчета) дают это соотношение в пределах 1:1,2÷1,3. Генераторный газ высокого давления подвергают очистке от пыли и серы, охлаждают и используют в парогазотурбинной установке. Генераторный газ поступает в газовую турбину, соединенную с электрическим генератором. Парогазотурбинная установка работает в смешанном когенерационном режиме. Отработанные продукты сгорания газотурбинной установки поступают в котел-утилизатор, в котором вырабатывают пар, поступающий в паровую турбину, вращающую соответствующий электрический генератор. Выработанную таким образом электрическую мощность используют в основном для питания трансформатора ЭДП и 5-7,5% электрической мощности используется для питания трансформатора ковша-печи, а 3,5-4% этой мощности используют для питания электродвигателя компрессора кислородной станции.

1-2% вырабатываемого генераторного газа используют в качестве дополнительного топлива для ЭДП, а в те периоды плавки ЭДП, при которых газокислородные горелки не используют, поставляют в качестве экспортного газа.

В случае работы газификатора с использованием электрической энергии (в этом случае газификатор работает в режиме так называемого электрогазификатора) 1,5-2,5% выработанной парогазотурбинной установкой электрической мощности расходуют для питания электрической установки газификатора. Предусматривают также возможность получения для работы газовой турбины синтетического газа с добавкой в генераторный газ через смеситель высококалорийного топлива - природный, попутный газ газовых или нефтяных скважин, пиролизный газ и т.д. и получением синтетического газа (сингаза).

4,5-5% пара, производимого в котле-утилизаторе, отбирают для подачи в газификатор при его работе в режиме воздушно-паровой газификации.

Предлагаемый способ реализуется с помощью установки, представленной на чертеже.

Она включает газификатор 1, шахтную печь металлизации 2 или трубчатую вращающуюся печь металлизации 3 (показана пунктиром), газотурбинную установку 4, котел-утилизатор 5, паровую турбину 6, электрические генераторы: газовой турбины 7, паровой турбины 8, питающий трансформатор 9, ЭДП 10, кислородную станцию 11, установку электроподогрева газификатора - электроустановку газификатора 12, ковш-печь 13, электродуговую установку ковша-печи 14, коллектор генераторного газа 15, очиститель газа низкого давления 16, охладитель газа высокого давления 17, очиститель газа высокого давления 18, смеситель сингаза 19, регулятор расхода генераторного газа, направляемого в парогазотурбинную установку 20, регулятор расхода генераторного газа, направляемого в шахтную печь (трубчатую вращающуюся печь) 21, регулятор соотношения расходов генераторного газа, направляемого в парогазотурбинную установку и шахтную печь (трубчатую вращающуюся печь) 22, подачу в газификатор: углеродсодержащих материалов 23, сорбента 24, кислорода 25, воздуха 26, пара 27, электроэнергии на установку электроподогрева газификатора 28, выдачу из газификатора: энергетического газа высокого давления 29, восстановительного газа низкого давления 30, золы 31, подачу: охлажденного энергетического газа в очиститель 32, очищенного энергетического газа высокого давления в газовую турбину 33, выдачу излишнего энергетического газа в экспортную сеть 34, подачу отходящих газов газовой турбины в котел-утилизатор 35, подачу химочищенной воды в котел-утилизатор 36, выдачу из котла-утилизатора отходящих газов 37 и пара высокого давления 38, связь 39 газовой турбины 4 с электрогенератором 7, связь 40 паровой турбины 6 с электрогенератором 8, выдачу электроэнергии газового электрогенератора 7 и парового электрогенератора 8 соответственно 41 и 42 на трансформатор ЭДП 9, подачу электроэнергии 43 также на кислородную станцию 11, подачу электроэнергии 24 на электроустановку газификатора 12, подачу части пара 27 котла-утилизатора 5 в газификатор 1, выдачу из трансформатора 9 электрической мощности 44 на ЭДП 10 и 45 на электродуговую установку ковша-печи, подачу в шахтную печь 2: восстановительного газа низкого давления 46, обожженных окатышей 47, выдачу из шахтной печи металлизации 2: металлизированных окатышей 50, колошниковых газов 48, подачу в трубчатую вращающуюся печь металлизации 3 (как вариант): восстановительного газа 46, угля 47, окисленных окатышей или железорудного концентрата 49, выдачу из трубчатой вращающейся печи металлизации 3: металлизированных окатышей или металлизированного железорудного концентрата 48, подачу в кислородную станцию 11 электроэнергии 43, выдачу из кислородной станции 11 кислорода 51, подачу в ЭДП: металлизированных окатышей или металлизированного железорудного концентрата 50, металлического лома 53, электроэнергии 44, кислорода 51, экспортного газа 52, выдачу из ЭДП: металла в ковш-печь 54 и шлака 55, выдачу из ковша-печи металла 56.

При необходимости установка включает подачу высококалорийного газа 57 в смеситель 18 и выдачу обогащенного энергетического газа 58.

Устройство работает следующим образом.

В газификатор 1 подают углеродсодержащие материалы 23 (уголь, биомасса, древесная щепа и т.д.), вдувают воздух 26, кислород 25 и пар 27, а также подают сорбент 24. В случае работы газификатора в режиме электрогазификатора на электроустановку газификатора 12 подают электрическую энергию 28. Полученный в газификаторе генераторный газ поступает в коллектор 15 и через два трубопровода его разделяют на два потока: газ высокого давления (до 4,0 МПа) 29 - энергетический газ и газ низкого давления (до 0,2 МПа) 30 - восстановительный газ. При этом давления и расходы разделенных потоков генераторного газа поддерживают регуляторами давления и расхода 20 (для энергетического газа) и 21 (для восстановительного газа), а требуемое соотношение их расходов поддерживают регулятором соотношения 22. В нижней части газификатора выдается зола 31.

Энергетический газ 29 охлаждают в охладителе 17, охлажденный газ 32 поступает в очиститель 18 и через регулятор давления и расхода 20 газ направляют 33 на газовую турбину 4. 1-2% энергетического газа используют в качестве экспортного 34. Отходящие газы газовой турбины 35 подают в котел-утилизатор 5, который запитывают химочищенной водой 36. Получаемый в котле-утилизаторе 5 пар высокого давления 38 направляют в паровую турбину 6. При этом 5% пара 27 котла-утилизатора 5 направляют в газификатор 1. Электрическую энергию, вырабатываемую электрогенераторами: газовой 7 и паровой 8 турбинами, направляют 41 и 42: на трансформатор ЭДП 9, 43 - на кислородную станцию 11; 28 - на электроустановку газификатора 12. От трансформатора 9 электроэнергию 44 направляют на ЭДП и 45 - на электродуговую установку 14 ковша-печи 13.

Горячий - с температурой 800-850°С генераторный газ низкого давления - восстановительный газ 30 направляют в сероочиститель 16 и через регулятор давления и расхода 21 далее 46 в шахтную печь металлизации 2 или в трубчатую вращающуюся печь 3.

В шахтную печь металлизации 2 подают обожженные окатыши 47 и из печи выдают металлизированные окатыши 50.

Как вариант, в трубчатую вращательную печь 3 подают уголь 47 и обожженные окатыши или железорудный концентрат 49 и из печи выдают металлизированные окатыши или железорудный концентрат 50. В ЭДП 10 подают металлизированные окатыши 50 шахтной печи 2, или металлизированные окатыши, или металлизированный железорудный концентрат трубчатой вращающейся печи 50 (в соотношении к металлической части шахты 30-40%), металлический лом 53, кислород 51 кислородной станции 11, экспортный газ 52. Из ЭДП выплавленную сталь 54 подают в ковш-печь 13 связанного с электродуговой установкой 14 ковша-печи 13. Готовую сталь выдают из ковша-печи 13 на разливку 56.

В качестве примера приведены количественные соотношения и характеристики реализации предлагаемого способа выплавки стали в замкнутом энергометаллургическом цикле. Эти характеристики оценены как удельные показатели - на 1 т емкости ЭДП (или при выходе годного металла 100% - на 1 т выплавляемой стали). При этом использованы источники [4-12]. Расчеты проведены на максимальную (пиковую) требуемую мощность всей установки, с учетом того, что ЭДП в разные периоды плавки потребляет различную электрическую мощность.

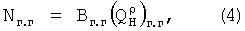

По данным [10, 11] связь мощности трансформатора ЭДП Nтр и ее емкости Мэд определится соотношением

т.е. удельная мощность составляет 0,6÷0,8 МВт на 1 т емкости ЭДП.

Расход металлизированных окатышей (концентрата) Gок составит [1, 2]

Удельный расход восстановительного газа для металлизации Vв.г составляет Vв.г=1700-1800 м3/т металлизированных окатышей [5],

т.е.

Тогда из соотношений (1), (2) максимальный удельный расход восстановительного газа для металлизации составит

υв.г=576 м3/т емкости печи.

Коэффициент полезного действия парогазотурбинных установок находится на уровне КПД=50% [8]. Из этого же источника следует, что уже разработаны газотурбинные установки, работающие на генераторном газе.

Определим тепловую мощность по генераторному газу, требуемую для работы парогазотурбинной установки, исходя из соотношения (1) и КПД=50%=0,5:

на 1 т емкости ЭДП.

на 1 т емкости ЭДП.

Тепловая мощность при использовании топлива равна

где Bг.г - расход генераторного газа, м3/с;  - низшая рабочая теплота сгорания генераторного газа.

- низшая рабочая теплота сгорания генераторного газа.

Теплота сгорания генераторного газа зависит от способа его получения. Возможны, например, воздушная, паровая, углекислотная, кислородная, кислородно-воздушная генерация. Кроме того, возможно применение дополнительной электрической мощности [4]. Например, при составе генераторного газа из угля [3-5], %: СО=47; Н2=41; СO2=25; Н2О=3,5; N2=6 его низшая рабочая теплота сгорания составит

Повышение теплоты сгорания генераторного газа в предлагаемом способе достигается путем подмешивания к генераторному газу высококалорийного топлива (получение синтетического газа).

При известной теплоте сгорания генераторного (синтетического) газа из формулы (3) расход генераторного (синтетического)газа определится по соотношению

Для рассмотренного примера по  и Nг.г=1,6 МВт=1600 кВт

и Nг.г=1,6 МВт=1600 кВт

Bг.г=1600/10351=0,155 м3/с/т емкости ЭДП.

Удельный расход генераторного газа в этом случае зависит от времени плавки в ЭДП τпл

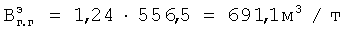

Так, при τпл=1 ч=3600 с получено

Bг.г=0,155·3600=556,5 м3/т емкости ЭДП.

На основании определенных удельных расходов энергетического генераторного (синтетического) газа на выработку электрической энергии для питания трансформатора ЭДП Bг.г и восстановительного газа на процесс металлизации Vг.г их соотношение составит

Для данного примера величина Мэ.т равна

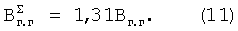

При использовании мощности парогазотурбинной установки для питания электродуговой установки ковша-печи величина Bг.г увеличивается на 10-15% [13], и в этом случае требуемый удельный расход энергетического генераторного газа составит

Для дополнительного электропитания кислородной станции при энергоемкости получения кислорода Эк=240,1 кг у.т / 1000 м3 O2=1680,7 ккал/м3 О2=7042,1 кДж/м3 О2 и среднем расходе кислорода 30 м3/т стали [11] получаем при КПД=0,5 парогазотурбинной установки дополнительный требуемый расход энергетического генераторного газа

ΔВг.г=40,8 м3/т емкости ЭДП,

что составит 7-8% от величины Вг.г, т.е. в этом случае расход генераторного газа

Таким образом, суммарный требуемый расход энергетического генераторного газа (на ЭДП, электродуговую установку ковша-печи и кислородную станцию) составит

В рассматриваемом примере, исходя из максимальных значений расходов, получено

емкости ЭДП.

емкости ЭДП.

В случае дополнительного расхода электроэнергии в газификаторе расход энергетического газа Вг.г дополнительно увеличивают на 3-5%, что необходимо для использования в тепловом балансе газификатора.

При использовании части энергетического газа в качестве дополнительного топлива в ЭДП при расходе 5 м3/т его расход дополнительно увеличивают на величину 1% от величины Bг.г. В отдельные периоды плавки этот расход может быть увеличен до 2%.

Таким образом, максимальный для данной установки расход энергетического генераторного газа составит

Для рассматриваемого примера

В этом случае соотношение удельных расходов энергетического и восстановительного газов составит

Для рассматриваемого примера это соотношение составит

.

.

Таким образом, соотношение потоков газов восстановительного и энергетического принимаем при условии некоторого разброса исходных данных расчета как 1:1,2÷1,3.

Требуемый максимальный суммарный удельный расход генераторного газа на процесс металлизации и выработку электроэнергии составит

Для рассматриваемого примера

g∑=576+731,8=1307,8 м3/т емкости ЭДП.

С учетом расхода энергетического угля 0,4-0,5 кг/м3 энергетического газа [5] его максимальный удельный расход составит

gу.г=0,5·1307,8=653,9 кг/т=0,654 т/т емкости ЭДП.

Для подачи восстановительного газа в шахтную печь или вращающуюся трубчатую печь используют неохлажденный генераторный газ с температурой 800-850°С и давлением 0,15 МПа [1-3]. Для подачи энергетического газа в газовую турбину парогазотурбинной установки вырабатывают генераторный газ с давлением до 4 МПа [6, 7].

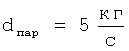

Удельный расход пара высокого давления на паровую турбину при соотношении электрических мощностей паровой и газовой турбин nп.г=Nп/N=0,3 и расходе пара  1 МВт [8] составит на 1 т стали при Nг.г=1,6 МВт/т

1 МВт [8] составит на 1 т стали при Nг.г=1,6 МВт/т

Тогда

емкости ЭДП.

емкости ЭДП.

При времени плавки τпл=1 ч=3600 с расход пара на паровую турбину составит

При этом на газификатор дополнительно отбирают пар из котла-утилизатора

где ρпар - плотность пара (при Т=400°С и Р=4 МН/м2, ρ=10 кг/м3) [12], т.е. величина g′пар =0,15·731,8·10=1098 кг=1,1 т/т емкости ЭДП

или 5% от расхода пара на паровую турбину и 4,5% от общего расхода пара.

Таким образом, общий требуемый расход пара, вырабатываемого в котле-утилизаторе, составит

gпар+g′пар=22,15+1,1=23,25 т/т емкости ЭДП.

Исходя из этих параметров, рассчитывают по известной методике поверхность нагрева котла-утилизатора и выбирается его тип [12].

Так как приведенные расчеты проведены на удельный максимальный расход генераторного газа и его составляющих, то соответствующие расходы на ЭДП получают умножением соответствующих удельных показателей на емкость рассматриваемых ЭДП.

Эффективность данного способа, прежде всего, определяется разницей в КПД производства электроэнергии из централизированного источника КПД ≈ 0,25 и в автономном цикле с использованием парогазотурбинной установки с КПД=0,5.

Тогда при рассчитанном соотношении энергетического и восстановительного газа  экономия первичного топлива на производство электроэнергии в предлагаемом способе составит

экономия первичного топлива на производство электроэнергии в предлагаемом способе составит

Соответственно снизится расход парниковых и вредных выбросов.

В данном способе, как для получения электроэнергии, так и для обеспечения восстановительного процесса и использования дополнительного топлива в ЭДП, а также для получения пара для работы в газификаторе используют дешевое углеродсодержащее топливо. Достигают также высокую безотходность производства с использованием всех первичных и производных энергоносителей в едином автономном цикле со значительной экономией первичного топлива на производство электроэнергии. Соответственно снижается эмиссия вредных и парниковых газов.

При предлагаемом автономном энергометаллургическом способе производства стали и наличии единого источника получения как энергетического, так и восстановительного газа снижаются капитальные и эксплуатационные расходы.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Развитие бескоксовой металлургии / Н.А Тулин, B.C.Кудрявцев, С.А.Пчелкин и др. / Под ред. Н.А.Тулина, К.М.Майера. М.: Металлургия, 1987, - 328 с.

2. Бескоксовая переработка титаномагнетитовых руд / В.А.Ровнушкин, Б.А.Боковиков, С.Г.Братчиков и др. / Под ред. С.Г.Братчикова. М.: Металлургия, 1988, - 247 с.

3. Ю.С.Юсфин, А.А.Гиммельфарб, Н.Ф.Пашков. Новые процессы получения металла. М.: Металлургия, 1994, - 320 с.

4. Л.А.Шульц. Элементы безотходной технологии в металлургии. М.: Металлургия, 1991, - 174 с.

5. Лисиенко В.Г., Соловьева Н.В., Трофимова О.Г. Альтернативная металлургия: проблема легирования, модельные оценки эффективности / Под ред. В.Г.Лисиенко. М.: Теплотехник, 2007, - 440 с.

6. Bush V. Gasification Technology Development Gas Technology Institute, 2007, 8.07. P.2.

7. Bryan В. The GTI Gasification Process. Gas Technology Institute. 4-10-07. doc., 2006. - P.7.

8. Газотурбинные технологии. Каталог газотурбинного оборудования, 2006. - 241 с.; 2007, - 297 с.; 2008, - 357 с.

9. Смоляренко В.Д., Овчинников С.Г., Черняховский Б.П. Опережающее развитие выплавки стали в электродуговых печах. Промышленные печи и трубы, 2006, №1, с.4-7.

10. Малиновский B.C. Универсальные дуговые печи и миксеры постоянного тока нового поколения. Там же, с.8-12.

11. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Сооружение промышленных печей. Проектирование плавильных комплексов. Справочное издание. Кн.2, кн.3 / Под ред. В.Г.Лисиенко. М.: Теплотехник, 2006, - 755 с. (кн.2), 865 с. (кн.3).

12. Теплотехнические расчеты металлургических печей / Б.И.Китаев, Б.Ф.Зобнин, В.Ф.Ратников и др. / Под ред. А.С.Телегина. М.: Металлургия, 1970, - 528 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали и сплавов в замкнутом энергометаллургическом цикле | 2018 |

|

RU2740547C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗИРОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2337971C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ТИТАНОМАГНЕТИТОВ ПРИ ПРЯМОМ ЛЕГИРОВАНИИ СТАЛИ ВАНАДИЕМ | 2009 |

|

RU2423530C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2006 |

|

RU2318024C1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ИЗ КОМПЛЕКСНОЙ ШИХТЫ | 2007 |

|

RU2355780C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1998 |

|

RU2167944C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ, ГОРЯЧИХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И ВАНАДИЕВОГО ШЛАКА | 2004 |

|

RU2287017C2 |

| РЕКУПЕРАТИВНЫЙ СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПРЯМЫМ ЛЕГИРОВАНИЕМ ВАНАДИЕМ СТАЛИ | 2004 |

|

RU2282665C2 |

Изобретение относится к металлургии, в частности к процессам металлизации и электросталеплавильному производству. Способ включает газификацию углеродсодержащих материалов в газификаторе, металлизацию железорудного сырья в восстановительном агрегате, подачу металлизированного сырья и лома в электродуговую печь для последующей выплавки, рафинирование стали в ковше-печи. Получаемый в газификаторе генераторный газ разделяют на два потока - низкого и высокого давления в соотношении 1:1,2÷1,3, определяемом условиями работы восстановительного агрегата и парогазотурбинной установки в замкнутом цикле. При этом горячий генераторный газ низкого давления очищают и направляют в качестве восстановителя в восстановительный агрегат для металлизации железорудного сырья. Генераторный газ высокого давления охлаждают, очищают и в качестве энергетического газа направляют в когенерационную парогазотурбинную установку. При этом выработанную в парогазотурбинной установке электрическую энергию используют в электродуговой печи выплавки стали и сплавов. Изобретение позволяет достичь высокой безотходности производства с использованием всех первичных и производных энергоносителей в едином автономном цикле со значительной экономией первичного топлива на производство электроэнергии. 9 з.п. ф-лы, 1 ил.

1. Способ выплавки стали и сплавов в замкнутом энергометаллургическом цикле, включающий газификацию углеродсодержащих материалов в газификаторе, металлизацию железорудного сырья в восстановительном агрегате, подачу металлизированного сырья и лома в электродуговую печь для последующей выплавки, рафинирование стали и сплавов в ковше-печи, использование выработанного в кислородной станции кислорода в электродуговой печи, использование полученной в когенерационной парогазотурбинной установке электроэнергии и пара, отличающийся тем, что получаемый в газификаторе генераторный газ разделяют на два потока - низкого и высокого давления в соотношении 1:1,2-1,3, определяемом условиями работы восстановительного агрегата и парогазотурбинной установки в замкнутом цикле, при этом горячий генераторный газ низкого давления очищают и направляют в качестве восстановительного газа в восстановительный агрегат для металлизации железорудного сырья, а генераторный газ высокого давления охлаждают, очищают и в качестве энергетического газа направляют в когенерационную парогазотурбинную установку, при этом выработанную в упомянутой парогазотурбинной установке электрическую энергию используют в электродуговой печи выплавки стали и сплавов.

2. Способ по п.1, отличающийся тем, что в качестве восстановительного агрегата для металлизации железорудного сырья используют шахтную печь.

3. Способ по п.1, отличающийся тем, что в качестве восстановительного агрегата для металлизации железорудного сырья используют трубчатую вращающуюся печь.

4. Способ по п.1, отличающийся тем, что в газификаторе в качестве углеродсодержащего топлива используют уголь или биомассу.

5. Способ по п.1, отличающийся тем, что для работы парогазотурбинной установки используют смесь генераторного газа с высококалорийным топливом.

6. Способ по п.1, отличающийся тем, что 3,5-4% выработанной в парогазотурбинной установке электрической энергии дополнительно используют для получения кислорода в кислородной станции.

7. Способ по п.1, отличающийся тем, что 5-7,5% выработанной в парогазотурбинной установке электрической энергии дополнительно используют при рафинировании стали и сплавов для питания электродуговой установки ковша-печи.

8. Способ по п.1, отличающийся тем, что 1,5-2,5% выработанной в парогазотурбинной установке электрической энергии дополнительно используют для питания электрической установки газификатора.

9. Способ по п.1, отличающийся тем, что 1-2% энергетического газа используют в качестве дополнительного топлива в электродуговой печи.

10. Способ по п.1, отличающийся тем, что 4,5-5% пара, производимого в котле-утилизаторе парогазотурбинной установки, используют для подачи в газификатор.

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1998 |

|

RU2167944C2 |

| РЕКУПЕРАТИВНЫЙ СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПРЯМЫМ ЛЕГИРОВАНИЕМ ВАНАДИЕМ СТАЛИ | 2004 |

|

RU2282665C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ, ГОРЯЧИХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И ВАНАДИЕВОГО ШЛАКА | 2004 |

|

RU2287017C2 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа | |||

| - М.: Черметинформация, 2002, с.с.117-126. | |||

Авторы

Даты

2011-11-10—Публикация

2008-09-03—Подача