Изобретение относится к металлургии, в частности к процессам металлизации и электросталеплавильному производству и может быть использовано при получении высоколегированных сталей для машиностроения.

Известны способы выплавки стали и сплавов в электродуговых печах (ЭДП) с использованием металлизированного сырья, в частности металлизированных окатышей и лома [1-5].

В известных способах для получения металлизированного сырья используется дорогостоящий природный газ (процессы Мидрекс, ХИЛ-3 [5]). При этом электроэнергия для работы ЭДП используется из сети централизованного энергоснабжения.

Однако недостатком этих способов является использование дорогостоящего высококалорийного топлива - природного газа. Кроме того, в этих способах для работы ЭДП используются централизированные (посторонние) источники энергии, обладающие низкими значениями КПД по выработке электроэнергии (до 25%) из-за значительных потерь на электростанциях и при транспортировке.

В известном процессе Коррекс [5] для металлизации железорудного сырья используются горячие восстановительные газы, полученные при газификации угля. Однако в этом процессе получается чугун и требуются дополнительные агрегаты для его обессеривания и обесфосфоривания и получения стали из чугуна.

Известен также способ выплавки стали в замкнутом энергометаллургическом цикле [6]. Способ включает газификацию углеродосодержащих материалов в газификаторе, металлизацию железорудного сырья в восстановленном агрегате, подачу сырья и лома в электродуговую печь для последующей выплавки стали в ковше печи.

Однако недостатком этого способа является получение в газификаторе низкокалорийного генераторного газа с теплотой сгорания не более 10000-11000 кДж/м3, что требует для его использования в когенерационной парогазотурбинной установке добавление к этому генераторному газу природного газа. Это ускоряет процесс и делает его невозможным в случае отсутствия в месте географического положения энерго-металлургического положения энерго-металлургичческого комплекса подвода природного газа.

Таким образом, известен способ выплавки стали в замкнутом энергометаллургическом цикле, принятый за прототип. Однако недостатком этого способа является получение в газификаторе низкокалорийного генераторного газа, что требует для его использования в когенерационной газотурбинной установке добавление к этому генераторному газу высокалорийного природного газа [6].

Изобретение направлено на решение технической проблемы повышения качества стали при одновременном снижении энергоемкости, улучшении экологической обстановки [5] без использования природного газа и коксующихся углей.

При этом достигается экономия энергетических ресурсов, а именно природного газа за счет использования высококалорийного газа полукоксования.

Способ производства стали в замкнутом энергометаллургическом цикле, включающий выработку восстановительных газов из углеродсодержащего материала путем его газификации в газификаторе с получением низкокалорийного восстановительного газа, который разделяют на потоки газа низкого и высокого давления, металлизацию железорудного сырья в восстановительном агрегате с использованием охлажденного и очищенного восстановительного газа низкого давления, подачу металлизированного сырья и лома в электродуговую печь для последующей выплавки, рафинирование стали в ковше-печи, передачу охлажденного и очищенного восстановительного газа высокого давления в качестве энергетического газа в когенерационную парогазотурбинную установку для выработки электроэнергии и пара с использованием пара в газификаторе, а электроэнергии - в электродуговой печи, ковше-печи и кислородной станции, кислород которой используют в электродуговой печи. При этом дополнительно используют установку полукоксования углеродосодержащего материала с углекислотно-кислородным дутьём, в которой вырабатывают высококалорийный восстановительный газ, который охлаждают, очищают и смешивают в соотношении 1:(0,4-0,5) с низкокалорийным восстановительным газом высокого давления и используют в упомянутой парогазотурбинной установке, а полученный полукокс направляют в газификатор для выработки низкокалорийного восстановительного газа.

Предлагаемый способ отличается тем, что полученную в процессе смолу полукоксования, отделяют и используют как товарный продукт, а полученный в процессе очистки высококалорийного газа бензин используют как товарный продукт.

Таким образом, как и в патенте [6], металлургической основой выплавки стали и сплавов в предлагаемом способе является шахтная печь металлизации обожженных окатышей или трубчатая вращающаяся печь для металлизации обожженных окатышей или железорудных концентратов и дуговая электропечь переменного или постоянного тока, работающая с использованием металлизированного сырья (окатыши или железорудный концентрат) и металлического лома.

При этом работа ЭДП характеризуется следующим образом. ЭДП питают электрической мощностью от трансформатора, кроме того, предусматривают подачу кислорода от кислородной станции и газообразного топлива; в ЭДП выплавляют как углеродистые, так и легированные стали и сплавы; ЭДП работает в комплексе с ковшом-печью для получения высококачественной стали и сплавов.

Приведенные в описании значения выделяемой электрической мощности и требуемых расходов высококалорийного генераторного газа обосновываются в приводимом ниже примере реализации способа в соответствии с источниками [1-11].

Энергетической основой предлагаемого способа являются сравнительно дешевые углеродсодержащие материалы (уголь, биомасса, отходы древесины, и т.д.), подвергающиеся полукоксованию и последующей газификации в газификаторе [1-8].

Углеродосодержащие материалы падают в установку полукоксования, в результате чего получают высококалорийный газ, который охлаждают, очищают, повышают его давление используют для выработки электроэнергии в парогазовой установке и частично в качестве дополнительного топлива в ЭДП. При этом получающуюся смолу используют как товарный продукт. Полученный полукокс используют в газификаторе для получения низкокалорийного генераторного (восстановительного) газа. При этом, например, применяется углекислотно-кислородное дутье. Генераторный газ используют как восстановитель в шахтной или вращающейся трубчатой печи металлизации. Металлизированные окатыши используются как исходное сырье в шихте ЭДП вместе с загрузкой металлического лома (в соотношении 1:1).

Высококалорийный газ поступает в газовую турбину, соединенную с электрическим генератором. Парогазотурбинная установка работает в смешанном когенерационном режиме. Отработанные продукты сгорания газотурбинной установки поступают в котел-утилизатор, в котором вырабатывают пар, поступающий в паровую турбину, вращающую соответствующий электрический генератор. Выработанную таким образом электрическую мощность используют для питания трансформатора ЭДП, трансформатора ковша-печи, кислородной станции.

Соотношения расходов высокалорийного газа установки полукоксования и низкокалорийного генераторного газа определяется требуемым процессом выработки электроэнергии в парогазовой установке для питания ЭДП, печи-ковша, кислородной станции, подачи высококалорийного топлива в ЭДП (для газа полукоксования) и процессом металлизации железорудного сырья в шахтной или вращающийся трубчатой печи металлизации. Это соотношение низкокалорийного генераторного газа и высококалорийного газа в соотношении с проведенными расчетами составляет 1:0,4÷0,5.

1-2% вырабатываемого высококалорийного газа используют в качестве дополнительного топлива для ЭДП, а в те периоды плавки ЭДП, при которых газокислородные горелки не используют, поставляют в качестве экспортного газа.

4,5-5% пара, производимого в котле-утилизаторе, отбирают для подачи в газификатор при его работе в режиме воздушно-паровой газификации.

Предлагаемый способ реализуется с помощью установки, представленной на чертеже (см. фиг. 1).

Она включает установку 1 полукоксования, газогенератор 2, шахтную печь 3 металлизации или трубчатую вращающуюся печь 4 металлизации (показана пунктиром), газотурбинную установку 5, котел-утилизатор 6, паровую турбину 7, электрический генератор 8 газовой турбины 5, электрический генератор 9 паровой турбины 7, питающий трансформатор 10, ЭДП 11, кислородную станцию 12, ковш-печь 13, электродуговую установку 14 ковша-печи, коллектор генераторного газа 15, очиститель 16 газа низкого давления, охладитель 17 газа высокого давления, очиститель 18 газа высокого давления, выход смолы 19, газораспределительный пункт 20 высококалорийного газа, направляемого в парогазотурбинную установку, газораспределительный пункт 21 генераторного газа, направляемого в шахтную печь (трубчатую вращающуюся печь), газораспределительный пункт 22 соотношения расходов высококалорийного газа, направляемого в парогазотурбинную установку генераторного газа направленного в шахтную печь (трубчатую вращающуюся печь), подачу в установку полукоксования: углеродсодержащих материалов 23, продуктов сгорания 24 из котла утилизатора, подачу в газификатор кислорода 25, воздуха 26, пара 27, полукокс 28 из установки полукоксования, выдачу из установки полукоксования высококалорийного энергетического газа 29 высокого давления, выдача из газогенератора восстановительного газа 30 низкого давления, золы 31, подачу: охлажденного энергетического газа 32 в очиститель, очищенного энергетического газа высокого давления 33 в газовую турбину, выдачу излишнего энергетического газа 34 в экспортную сеть, подачу отходящих газов газовой турбины 35 в котел-утилизатор, подачу химочищенной воды 36 в котел-утилизатор, выдачу из котла-утилизатора 37 отходящих газов и пара 38 высокого давления, механическая связь 39 газовой турбины 5 с электрогенератором 8, механическая связь 40 паровой турбины 7 с электрогенератором 9, выдачу электроэнергии 41 газового электрогенератора 8 и электроэнергии 42 парового электрогенератора на трансформатор ЭДП 10, подачу электроэнергии 43 также на кислородную станцию 12, подачу части пара 27 котла-утилизатора 5 в газификатор 1, выдачу из трансформатора 9 электрической мощности 44 на ЭДП 10 и 45 на электродуговую установку ковша-печи, подачу в шахтную печь 3: восстановительного газа низкого давления 46, обожженных окатышей 47, выдачу из шахтной печи металлизации 3: металлизированных окатышей 50, колошниковых газов 48, подачу в трубчатую вращающуюся печь металлизации 4 (как вариант): восстановительного газа 46, угля 47, окисленных окатышей или железорудного концентрата 49, выдачу из трубчатой вращающейся печи металлизации 4: металлизированных окатышей или металлизированного железорудного концентрата 48, подачу в кислородную станцию 12 электроэнергии 43, выдачу из кислородной станции 12 кислорода 51, подачу в ЭДП: металлизированных окатышей или металлизированного железорудного концентрата 50, металлического лома 53, электроэнергии 44, кислорода 51, экспортного газа 52, выдачу из ЭДП: металла в ковш-печь 54 и шлака 55, выдачу из ковша-печи металла 56.

Устройство работает следующим образом.

В установку полукоксования 1 подают углеродсодержащие материалы (уголь, биомасса и т.п.) 23 углекислотнокислородное дутье 24 получаемая смола 19 выводиться как товарный продукт. Получаемый в установке полукоксования полукокс поступает в газификатор 2. В газификаторе 2 подается воздух 26, кислород 25 и пар 27. В нижней части газификатора отводиться зола 31.

Полученный охлажденный очищенный в установке полукоксования высококалорийный газ сжимается компрессором газовой турбины (до 4,0 МПа). Это давление поддерживается компрессором и регулятором давления и расхода 20. Генераторный газ имеет низкое давление (до 0,2 МПа) и его давление и расход поддерживается регулятором давления и расхода 21. Требуемое соотношение этих расходов поддерживается регулятором соотношения 22.

Энергетический газ 29 охлаждают в охладителе 17, охлажденный газ 32 поступает в очиститель 18 и через компрессор, регулятор 20 давления и расхода высококалорийный газ 33 направляют на газовую турбину 5, 1-2% энергетического газа используют в качестве экспортного газа 34. Отходящие газы 35 газовой турбины подают в котел-утилизатор 6, который заполняется химочищенной водой 36. Получаемый в котле-утилизаторе 6 пар 38 высокого давления направляют в паровую турбину 6. При этом 5% пара 27 котла-утилизатора 6 направляют в газификатор 1. Электрическую энергию, вырабатываемую электрогенераторами: газовой 8 и паровой 9 турбинами, направляют 41 и 42: на трансформатор ЭДП 10, 43 - на кислородную станцию 12. От трансформатора 10 электроэнергию 44 направляют на ЭДП 11 и 45 - на электродуговую установку 14 ковша-печи 13.

Горячий - с температурой 800-850°С генераторный газ низкого давления - восстановительный газ 30 охлаждают и направляют в серо очиститель 16 и через регулятор давления и расхода 21 далее 46 в шахтную печь металлизации 3 или в трубчатую вращающуюся печь 4.

В шахтную печь металлизации 3 подают обожженные окатыши 47 и из печи выдают металлизированные окатыши 50.

Как вариант, в трубчатую вращательную печь 4 подают уголь 47 и обожженные окатыши или железорудный концентрат 49 и из печи выдают металлизированные окатыши или железорудный концентрат 50. В ЭДП 11 подают металлизированные окатыши 50 шахтной печи 3, или металлизированные окатыши, или металлизированный железорудный концентрат 50 трубчатой вращающейся печи 4 (в соотношении к металлической части шахты 30-40%), металлический лом 53, кислород 51 кислородной станции 12, экспортный газ 52. Из ЭДП 11 выплавленную сталь 54 подают в ковш-печь 13 связанного с электродуговой установкой 14 ковша-печи 13. Готовую сталь выдают из ковша-печи 13 на разливку 56.

В качестве примера приведены количественные соотношения, характеристики реализации предлагаемого способа выплавки стали в замкнутом энергометаллургическом цикле. Эти характеристики оценены как удельные показатели - на 1 т емкости ЭДП (или при выходе годного металла 100% - на 1 т выплавляемой стали). При этом использованы источники [4, 9-15]. Расчеты проведены на максимальную (пиковую) требуемую мощность всей установки, с учетом того, что ЭДП в разные периоды плавки потребляет различную электрическую мощность.

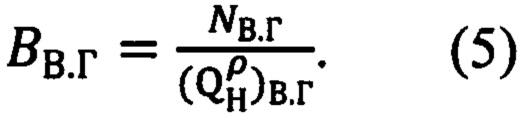

По данным [13, 14] связь мощности трансформатора ЭДП NTP и ее емкости МЭД определится соотношением

т.е. удельная мощность составляет 0,6÷0,8 МВт на 1 т емкости ЭДП.

Расход металлизированных окатышей (концентрата) GOK составит [1, 2]

Удельный расход восстановительного газа для металлизации VM.Г составляет VМ.Г=1700-1800 м3/т металлизированных окатышей [5],

Тогда из соотношений (1), (2) максимальный удельный расход восстановительного газа для металлизации составит

Коэффициент полезного действия парогазотурбинных установок находится на уровне КПД=50% [11].

Определим тепловую мощность по высококалорийному газу, требуемую для работы парогазотурбинной установки, исходя из соотношения (1) и КПД=50%=0,5:

МВт на 1 т емкости ЭДП.

МВт на 1 т емкости ЭДП.

Тепловая мощность при использовании топлива равна

где ВВ.Г - расход высококалорийного газа,

- низшая рабочая теплота сгорания высококалорийного газа.

- низшая рабочая теплота сгорания высококалорийного газа.

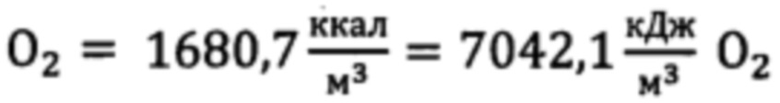

Теплота сгорания высококалорийного газа зависит от используемого топлива [7, 8]. Например, при применении бурого угля теплота сгорания составит

При известной теплоте сгорания высококалорийного газа из формулы (4) его расход определится по соотношению:

Для рассмотренного примера по  и NB.Г = 1,6 МВт = 1600 кВт

и NB.Г = 1,6 МВт = 1600 кВт

Удельный расход высококалорийного газа в этом случае зависит от времени плавки в ЭДП τпл

Так, при τпл=1 ч=3600 с получено

На основании в час определенных удельных расходов энергетического высококалорийного газа на выработку электрической энергии для питания трансформатора ЭДП ВВ.Г и восстановительного газа на процесс металлизации υМ.Г их соотношение составит

Для данного примера величина МЭ.Т. равна

При использовании мощности парогазотурбинной установки для питания электродуговой установки ковша-печи величина ВВ.Г увеличивается на 10-15% [14], и в этом случае требуемый удельный расход высококалорийного газа составит

Для дополнительного электропитания кислородной станции при энергоемкости получения кислорода Эк=240,1 кг у.т./1000 м3  и среднем расходе кислорода 30 м3/т стали [14] получаем при КПД=0,5 парогазотурбинной установки дополнительный требуемый расход высококалорийного газа

и среднем расходе кислорода 30 м3/т стали [14] получаем при КПД=0,5 парогазотурбинной установки дополнительный требуемый расход высококалорийного газа

что составит 20,6 от величины ВВ.Г, т.е. в этом случае расход высококалорийного газа

Таким образом, суммарный требуемый расход высококалорийного газа (на ЭДП, электродуговую установку ковша-печи и кислородную станцию) составит

В рассматриваемом примере, исходя из максимальных значений расходов, получено

При использовании части высококалорийного газа в качестве дополнительного топлива в ЭДП при расходе 5 м3/т его расход дополнительно увеличивают на величину 1% от величины ВВ.Г. В отдельные периоды плавки этот расход может быть увеличен до 2%.

Таким образом, максимальный для данной установки расход высококалорийного газа составит

Для рассматриваемого примера

В этом случае соотношение удельных расходов энергетического и восстановительного газов составит

Для рассматриваемого примера это соотношение составит

Таким образом, соотношение потоков газов восстановительного и энергетического принимаем при условии некоторого разброса исходных данных расчета как 1:0,4÷0,5.

С учетом расхода энергетического угля  энергетического газа [5] его максимальный удельный расход составит

энергетического газа [5] его максимальный удельный расход составит

Для подачи восстановительного газа в шахтную печь или вращающуюся трубчатую печь используют неохлажденный генераторный газ с температурой 800-850 градусов Цельсия и давлением 0,15 МПа [1-3]. Для подачи энергетического газа в газовую турбину парогазотурбинной установки вырабатывают генераторный газ с давлением до 4 МПа [6, 7].

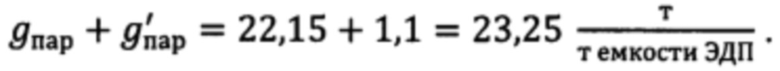

Удельный расход пара высокого давления на паровую турбину при соотношении электрических мощностей паровой и газовой турбин  и расходе пара dпар=5 кг/с 1 МВт [11] составит на 1 т стали при Nг.г=1,6 МВт/т

и расходе пара dпар=5 кг/с 1 МВт [11] составит на 1 т стали при Nг.г=1,6 МВт/т

Тогда

При времени плавки τПЛ=1 час=3600 секунд расход пара на паровую турбину составит

При этом на газификатор дополнительно отбирают пар из котла-утилизатора

Где ρпар - плотность пара (при Т=400 град С и Р=4 МН/м2, ρ=10 кг/м3) [15], т.е. величина

или 5% от расхода пара на паровую турбину и 4,5% от общего расхода пара.

Таким образом, общий требуемый расход пара, вырабатываемого в котле-утилизаторе, составит

Исходя из этих параметров, рассчитывают по известной методике поверхность нагрева котла-утилизатора и выбирается его тип [15].

Так как приведенные расчеты проведены на удельные расходы газов то соответствующие расходы на ЭДП получают умножением соответствующих удельных показателей на емкость рассматриваемых ЭДП.

Эффективность данного способа, прежде всего, определяется разницей в КПД производства электроэнергии из централизованного источника КПД≈0,25 и в автономном цикле с использованием парогазотурбинной установки с КПД=0,5.

В данном способе, как для получения электроэнергии, так и для обеспечения восстановительного процесса и использования дополнительного топлива в ЭДП, а также для получения пара для работы в газификаторе используют дешевое углеродсодержащее топливо. Достигают также высокую безотходность производства с использованием всех первичных и производных энергоносителей в едином автономном цикле со значительной экономией первичного топлива на производство электроэнергии. Соответственно снижается эмиссия вредных и парниковых газов.

Тогда при рассчитанном соотношении энергетического и восстановительного газа  экономия первичного топлива на производство электроэнергии в предлагаемом способе составит

экономия первичного топлива на производство электроэнергии в предлагаемом способе составит

Соответственно снизится расход парниковых и вредных выбросов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Развитие бескоксовой металлургии / Н.А. Тулин, В.С. Кудрявцев, С.А. Пчелкин и др. / Под ред. Н.А. Тулина, К.М. Майера. М.: Металлургия, 1987, - 328 с.

2. Бескоксовая переработка титаномагнетитовых руд / В.А. Ровнушкин, Б.А. Боковиков, С.Г. Братчиков и др. / Под ред. С.Г. Братчикова. М.: Металлургия, 1988, - 247 с.

3. Ю.С. Юсфин, А.А. Гиммельфарб, Н.Ф. Пашков. Новые процессы получения металла. М.: Металлургия, 1994, - 320 с.

4. Л.А. Шульц. Элементы безотходной технологии в металлургии. М.: Металлургия, 1991, - 174 с.

5. Лисиенко В.Г., Соловьева Н.В., Трофимова О.Г. Альтернативная металлургия: проблема легирования, модельные оценки эффективности / Под ред. В.Г. Лисиенко. М.: Теплотехник, 2007, - 440 с.

6. Патент на изобретение РФ №2433188. Способ выплавки стали и сплавов в замкнутом энерго-металлургичсеском цикле / Лисиенко В.Г. Заявл. 2008135797/02, 03.09.2008 опубл. 10.11.2011

7. Салихов А.А. Неоцененная и непризнанная «малая» энергетика. - М.: Новости теплоснабжения, 2009.

8. М.В. Канторов Газогенераторы и газогенераторные станции в металлургической промышленности

9. Bush V. Gasification Technology Development Gas Technology Institute, 2007, 8.07. P.2.

10. Bryan B. The GTI Gasification Process. Gas Technology Institute. 4-10-07. doc., 2006. - P.7.

11. Газотурбинные технологии. Каталог газотурбинного оборудования, 2006. - 241 с.; 2007, - 297 с.; 2008, - 357 с.

12. Смоляренко В.Д., Овчинников С.Г., Черняховский Б.П. Опережающее развитие выплавки стали в электродуговых печах. Промышленные печи и трубы, 2006, №1, с. 4-7.

13. Малиновский B.C. Универсальные дуговые печи и миксеры постоянного тока нового поколения. Там же, с. 8-12.

14. Лисиенко В.Г., Щелоков Я.М., Ладыгичев М.Г. Сооружение промышленных печей. Проектирование плавильных комплексов. Справочное издание. Кн. 2, кн. 3 / Под ред. В.Г. Лисиенко. М.: Теплотехник, 2006, - 755 с. (кн. 2), 865 с. (кн. 3).

15. Теплотехнические расчеты металлургических печей / Б.И. Китаев, Б.Ф. Зобнин, В.Ф. Ратников и др. / Под ред. А.С. Телегина. М.: Металлургия, 1970, - 528 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ И СПЛАВОВ В ЗАМКНУТОМ ЭНЕРГО-МЕТАЛЛУРГИЧЕСКОМ ЦИКЛЕ | 2008 |

|

RU2433188C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗИРОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2337971C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ТИТАНОМАГНЕТИТОВ ПРИ ПРЯМОМ ЛЕГИРОВАНИИ СТАЛИ ВАНАДИЕМ | 2009 |

|

RU2423530C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2006 |

|

RU2318024C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1998 |

|

RU2167944C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ, ГОРЯЧИХ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ И ВАНАДИЕВОГО ШЛАКА | 2004 |

|

RU2287017C2 |

| РЕКУПЕРАТИВНЫЙ СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПРЯМЫМ ЛЕГИРОВАНИЕМ ВАНАДИЕМ СТАЛИ | 2004 |

|

RU2282665C2 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ИЗ КОМПЛЕКСНОЙ ШИХТЫ | 2007 |

|

RU2355780C2 |

Изобретение относится к металлургии и может быть использовано для производства стали в замкнутом энергометаллургическом цикле с использованием металлизированного сырья. Осуществляют выработку восстановительных газов из углеродсодержащего материала путем его газификации в газификаторе с получением низкокалорийного восстановительного газа, который разделяют на потоки газа низкого и высокого давления, металлизацию железорудного сырья в восстановительном агрегате с использованием охлажденного и очищенного восстановительного газа низкого давления, подачу металлизированного сырья и лома в электродуговую печь для последующей выплавки, рафинирование стали в ковше-печи, передачу охлажденного и очищенного восстановительного газа высокого давления в качестве энергетического газа в когенерационную парогазотурбинную установку для выработки электроэнергии и пара с использованием пара в газификаторе, а электроэнергии - в электродуговой печи, ковше-печи и кислородной станции, кислород которой используют в электродуговой печи. Дополнительно используют установку полукоксования углеродосодержащего материала с углекислотно-кислородным дутьём, в которой вырабатывают высококалорийный восстановительный газ, который охлаждают, очищают и смешивают в соотношении 1:(0,4-0,5) с низкокалорийным восстановительным газом высокого давления и используют в упомянутой парогазотурбинной установке, а полученный полукокс направляют в газификатор для выработки низкокалорийного восстановительного газа. Изобретение позволяет повысить качество стали при одновременном снижении энергоемкости, улучшить экологическую обстановку без использования природного газа и коксующихся углей за счет использования высококалорийного газа полукоксования. 2 з.п. ф-лы, 1 ил., 1 пр.

1. Способ производства стали в замкнутом энергометаллургическом цикле, включающий выработку восстановительных газов из углеродсодержащего материала путем его газификации в газификаторе с получением низкокалорийного восстановительного газа, который разделяют на потоки газа низкого и высокого давления, металлизацию железорудного сырья в восстановительном агрегате с использованием охлажденного и очищенного восстановительного газа низкого давления, подачу металлизированного сырья и лома в электродуговую печь для последующей выплавки, рафинирование стали в ковше-печи, передачу охлажденного и очищенного восстановительного газа высокого давления в качестве энергетического газа в когенерационную парогазотурбинную установку для выработки электроэнергии и пара с использованием пара в газификаторе, а электроэнергии - в электродуговой печи, ковше-печи и кислородной станции, кислород которой используют в электродуговой печи, отличающийся тем, что дополнительно используют установку полукоксования углеродосодержащего материала с углекислотно-кислородным дутьём, в которой вырабатывают высококалорийный восстановительный газ, который охлаждают, очищают и смешивают в соотношении 1:(0,4-0,5) с низкокалорийным восстановительным газом высокого давления и используют в упомянутой парогазотурбинной установке, а полученный полукокс направляют в газификатор для выработки низкокалорийного восстановительного газа.

2. Способ по п. 1, отличающийся тем, что полученную в процессе полукоксования смолу отделяют и используют как товарный продукт.

3. Способ по п. 1, отличающийся тем, что полученный в процессе очистки высококалорийного газа бензин используют как товарный продукт.

| СПОСОБ ВЫПЛАВКИ СТАЛИ И СПЛАВОВ В ЗАМКНУТОМ ЭНЕРГО-МЕТАЛЛУРГИЧЕСКОМ ЦИКЛЕ | 2008 |

|

RU2433188C2 |

| СПОСОБ БЕСКОКСОВОЙ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1998 |

|

RU2167944C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа | |||

| М., Черметинформация, 2002, с.117-126. | |||

Авторы

Даты

2021-01-15—Публикация

2018-09-07—Подача