Изобретение относится к области металлургии, конкретно к технологии производства холоднокатаной полосы повышенной прочности, предназначенной для изготовления деталей автомобиля методом штамповки.

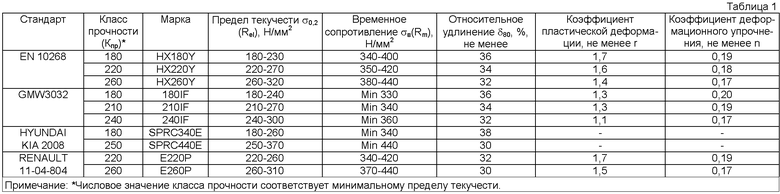

Одним из определяющих качеств автолиста является его способность к вытяжке при штамповке деталей автомобиля. Холоднокатаные полосы с повышенной прочностью и высокой способностью к вытяжке в зависимости от класса прочности должны соответствовать определенному комплексу механических свойств (например, согласно таблице 1):

Известен способ производства стали, содержащей не более 0,007% углерода и 0,006% азота, включающий нагрев слябов при температурах 1000-1160°С, горячую прокатку в полосы с температурой конца прокатки 620-720°С, смотку в рулоны при температурах 600-680°С, холодную прокатку с обжатиями не менее 70%, отжиг при температурах 650-900°С и дрессировку. Выдержку при отжиге холоднокатаной стали проводят в течение 5-18 минут при температурах 750-900°С в проходных печах, а выдержку в течение 11-34 часов при температурах 650-750°С в колпаковых печах [Патент РФ №2258749, МПК С21D 8/04, C21D 9/48, 20.08.2005 г.].

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств проката классов прочности от 180 до 260.

Известен способ производства листовой стали, включающий разливку слябов из стали, содержащей, масс. %:

нагрев слябов до 1150-1240°С, горячую прокатку с температурой конца прокатки не ниже 870°С, охлаждение водой до 550-730°С, смотку в рулоны, холодную прокатку с суммарным обжатием не менее 70%, отжиг при 700-750°С с выдержкой при этой температуре в течение 11-34 часов, дрессировку с обжатием 0,4-1,2% [Патент РФ №2197542, МПК C21D 8/04, C21D 9/48, 28.06.2001 г.].

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств классов прочности от 180 до 260.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства холоднокатаной стали для глубокой вытяжки, включающий разливку слябов из стали, содержащей компоненты при следующем соотношении, масс. %:

горячую прокатку с температурой конца прокатки 850-910°С, охлаждение водой до 540-730°С, смотку в рулоны, холодную прокатку с суммарным обжатием 65-88%, отжиг при 700-750°С с выдержкой при этой температуре в течение 10-25 часов, дрессировку устанавливают с обжатием 0,2-0,6% при соотношении Ti/(4C+3,43N+1,5S)>1; а при соотношении меньше единицы - равным 0,61-1,2%. При наличии ниобия и соотношениях Ti/3,43N>1 и Nb/7,75C>1 обжатие при дрессировке устанавливают равным 0,20-0,60%, а при соотношении меньше единицы - равным 0,61-1,2% [Патент РФ №2277594, МПК C21D 8/04, C21D 9/48, 30.03.2005 г. - прототип].

Недостатки известного способа состоят в том, что он не обеспечивает требуемого уровня механических свойств проката классов прочности от 180 до 260.

Техническим результатом изобретения является повышение прочностных характеристик стали с сохранением высокой пластичности для обеспечения глубокой штамповки. Для повышения прочностных характеристик в сталь добавляют марганец и фосфор. Для сохранения высокой пластичности выплавляют сталь типа IF без элементов внедрения, таких углерод, азот, сера. Для связывания этих элементов производят микролегирование титаном и/или ниобием.

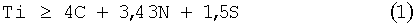

Технический результат достигается тем, что в способе производства холоднокатаной полосы, включающем выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг в колпаковых печах и дрессировку, выплавляют сталь, содержащую углерод 0,001-0,006%, кремний не более 0,30%, марганец 0,26-1,60%, фосфор не более 0,12%, хром не более 0,15%, никель не более 0,15%, медь не более 0,50%, ванадий не более 0,010%, молибден не более 0,015%, алюминий 0,01-0,09%, азот не более 0,007%, сера не более 0,018%, железо и неизбежные примеси - остальное, в первом варианте сталь содержит титана 0,01-0,09% и ниобия не более 0,010% при выполнении соотношений Ti≥4C+3,43N+1,5S, во втором варианте сталь содержит титана 0,01-0,07% и ниобия 0,01-0,07% при выполнении соотношений Ti≥3,43N, Nb≥7,75С, где Ti, С, N, S, Nb - содержание титана, углерода, азота, серы, ниобия, горячую прокатку заканчивают при температуре 810-910°С, смотку полос ведут при температуре 510-710°С, холодную прокатку с суммарным обжатием 40-95%, рекристаллизационный отжиг осуществляют при температуре 600-750°С с выдержкой при этой температуре 8-35 часов, а дрессировку полос производят с обжатием 0,4-2,5%. Сталь может дополнительно содержать 0,0005-0,005% бора и/или 0,0003-0,001% кальция. Углеродный эквивалент стали может определяться соотношением Сэкв=С+(Мn+Si)/6≤0,28.

Сущность изобретения состоит в следующем. На механические свойства холоднокатаной листовой стали влияют как химический состав стали, так и режимы деформационно-термической обработки.

Углерод - один из упрочняющих элементов. Увеличение содержания углерода более 0,006% приводит к снижению пластичности, ухудшению штампуемости.

Кремний в стали применен как раскислитель. При увеличении кремния более 0,30% имеет место охрупчивание стали, снижается пластичность, ухудшается штампуемость.

Марганец обеспечивает получение заданного комплекса механических свойств. При содержании марганца менее 0,26% прочность стали ниже допустимой. Увеличение содержания марганца более 1,60% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Фосфор упрочняет сталь, повышает твердость феррита и усиливает выделение дисперсных карбидных включений. Увеличение содержания фосфора более 0,12% чрезмерно упрочняет сталь, ухудшает ее штампуемость.

Хром, никель, медь упрочняют ферритную матрицу. При содержании хрома, никеля более 0,15% каждого и меди более 0,50% снижается пластичность стали, ухудшается ее штампуемость.

Титан и ниобий применены как легирующие элементы. Микролегирование титаном (по первому варианту) или титаном и ниобием (по второму варианту) обеспечивает удаление из твердого раствора примесей внедрения (углерода, азота и серы). Минимальное содержание титана и ниобия определяется требованием достаточного удаления из твердого раствора примесей внедрения. Увеличение содержания титана более 0,09% и ниобия более 0,07% нецелесообразно вследствие чрезмерного упрочнения стали, из-за удорожания стали.

При легировании титаном должно выполняться соотношение:

При легировании титаном и ниобием должны выполняться соотношения:

Ванадий и молибден упрочняют ферритную матрицу. При содержании ванадия более 0,010% и молибдена более 0,015% ухудшается штампуемость и увеличивается себестоимость стали.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,09% приводит к ухудшению штампуемости.

Азот является элементом, упрочняющим сталь. Увеличение содержания азота более 0,007% приводит к снижению пластичности и способствует старению стали.

Сера является примесным элементом и упрочняет ферритную матрицу за счет образования сульфидов марганца. Увеличение содержания серы более 0,018% приводит к ухудшению штампуемости.

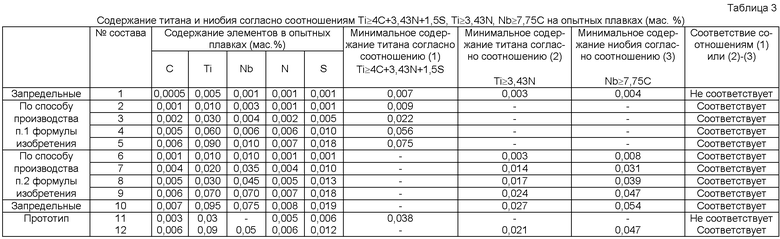

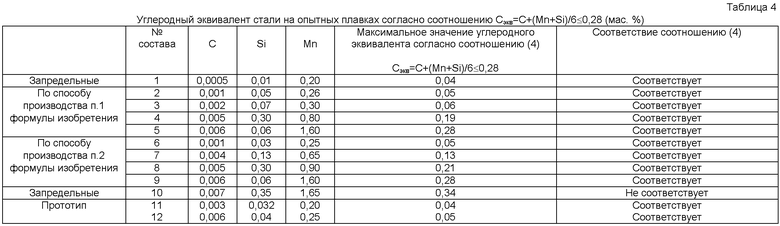

Экспериментально установлено, что для получения требуемого класса прочности с высокой пластичностью углеродный эквивалент стали должен быть регламентирован в соответствии с выражением:

При запредельном значении углеродного эквивалента более 0,28 ухудшается пластичность.

Горячая прокатка с температурами конца прокатки 810-910°С и смотки 510-710°С обеспечивает формирование оптимальной текстуры металла, которая после холодной прокатки и термообработки по предложенным режимам трансформируется в текстуру с преобладающей кристаллографической ориентировкой <111>, а также микроструктуру с высокой стабильностью и равномерностью. Ниже и выше заявленных температурных пределов сталь приобретает структуру с неблагоприятной для холодной штамповки текстурой и неравномерную микроструктуру ферритной матрицы.

Холодная прокатка с суммарным обжатием 40-95% обеспечивает однородную микроструктуру и текстуру с преобладанием кристаллографической ориентировки <111>, благоприятной для штамповки. При запредельных значениях суммарного обжатия менее 40% и более 95% сталь приобретает структуру с неблагоприятной для холодной штамповки текстурой и неравномерную микроструктуру ферритной матрицы.

В результате рекристаллизационного отжига при температуре 600-750°С с выдержкой при этой температуре 8-35 часов формируется однородная микроструктура. Снижение температуры отжига ниже 600°С или увеличение температуры выше 750°С в колпаковых печах не обеспечивает получение необходимого уровня механических свойств, либо ухудшается пластичность, либо не достигается необходимая прочность на прокате. При выдержке менее 8 часов формируется неравномерная микроструктура. Выдержка более 35 часов приводит к необоснованным энергозатратам.

Окончательно механические свойства формируются при дрессировке. Дрессировка полос с обжатием 0,4-2,5% обеспечивает оптимальный уровень механических свойств. Обжатие менее 0,4% приводит к появлению площадки текучести на диаграмме растяжения при испытании металла на разрыв, а значит к его старению. Дрессировка с обжатием более 2,5% ограничена техническими возможностями дрессировочного стана.

Примеры реализации способа.

В кислородном конвертере выплавили низколегированные стали, химический состав которых приведен в таблице 2.

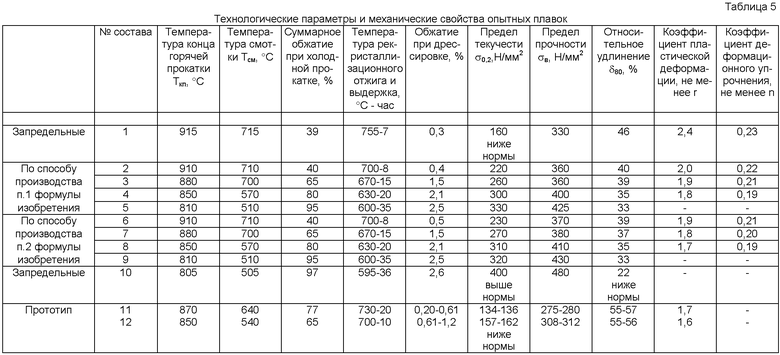

Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 250×1280 мм. Слябы нагревали в нагревательной печи и прокатывали на непрерывном широкополосном стане 2000. Температура полос на выходе из последней клети стана регламентирована. Горячекатаные полосы на отводящем рольганге охлаждали водой до определенных температур и сматывали в рулоны. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-клетевом стане до толщины 0,5-3,2 мм. Холоднокатаные полосы отжигали в колпаковых печах. Отожженные полосы дрессировали с заданным обжатием.

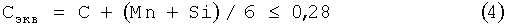

В таблице 3 указано необходимое минимальное содержание титана и ниобия согласно зависимостям (1)-(3).

В таблице 4 приведены значения углеродного эквивалента опытных плавок согласно зависимости (4).

В таблице 5 приведены варианты реализации способа производства холоднокатаной полосы, а также показатели механических свойств.

Из таблиц 2-5 видно, что в случае реализации предложенного способа (составы №2-9) и выполнении зависимостей (1)-(4) достигаются механические свойства с классами прочности от 180 до 260. При запредельных значениях заявленных параметров (составы №1 и №10) и использовании способа-прототипа (составы №11-12) классы прочности от 180 до 260 не достигаются либо по прочности, либо по пластичности: для составов №1 и №11-12 классу прочности 180 не соответствует предел текучести; для состава №10 классу прочности 270 не соответствует предел текучести и относительное удлинение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| Способ производства высокопрочной особонизкоуглеродистой холоднокатаной стали с высокой пластичностью | 2021 |

|

RU2764618C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313583C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| Способ производства высокопрочной особонизкоуглеродистой холоднокатаной стали с отжигом в периодических печах | 2021 |

|

RU2760968C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361935C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2006 |

|

RU2330887C1 |

Изобретение относится к области металлургии, конкретно к технологии производства холоднокатаной полосы, предназначенной для изготовления деталей автомобиля методом штамповки. Для повышения прочностных характеристик полосы с сохранением высокой пластичности, обеспечения глубокой штамповки осуществляют выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг в колпаковых печах и дрессировку, при этом выплавляют сталь, содержащую, мас.%: углерод 0,001-0,006, кремний не более 0,30, марганец 0,26-1,60, фосфор не более 0,12, хром не более 0,15, никель не более 0,15, медь не более 0,50, ванадий не более 0,010, молибден не более 0,015, алюминий 0,01-0,09, азот не более 0,007, сера не более 0,018, железо и неизбежные примеси - остальное, в первом варианте сталь содержит титана 0,01-0,09 и ниобия не более 0,010 при выполнении соотношений Ti≥4C+3,43N+1,5S, во втором варианте сталь содержит титана 0,01-0,07 и ниобия 0,01-0,07 при выполнении соотношений Ti≥3,43N, Nb≥7,75C. Горячую прокатку заканчивают при 810-910°С, смотку полос ведут при 510-710°С, холодную прокатку - с суммарным обжатием 40-95%, рекристаллизационный отжиг осуществляют при 600-750°С с выдержкой 8-35 часов, а дрессировку полос производят с обжатием 0,4-2,5%. Сталь дополнительно содержит 0,0005-0,005 мас.% бора и/или 0,0003-0,001 мас.% кальция. Углеродный эквивалент стали определяют соотношением Сэкв=С+(Мn+Si)/6≤0,28. 2 н. и 4 з.п. ф-лы, 5 табл.

1. Способ производства холоднокатаной полосы, включающий выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг в колпаковых печах и дрессировку, отличающийся тем, что выплавляют сталь, содержащую следующие компоненты, мас.%:

при выполнении соотношений Ti≥4C+3,43N+l,5S, где Ti, С, N, S - содержание титана, углерода, азота, серы, причем горячую прокатку заканчивают при температуре 810-910°С, смотку полос ведут при температуре 510-710°С, холодную прокатку - с суммарным обжатием 40-95%, рекристаллизационный отжиг осуществляют при температуре 600-750°С с выдержкой при этой температуре 8-35 ч, а дрессировку полос производят с обжатием 0,4-2,5%.

2. Способ по п.1, отличающийся тем, что сталь дополнительно содержит, мас.%: бор 0,0005-0,005 и/или кальций 0,0003-0,001.

3. Способ по п.1 или 2, отличающийся тем, что углеродный эквивалент стали определяют из соотношения: Cэкв=C+(Mn+Si)/6≤0,28.

4. Способ производства холоднокатаной полосы, включающий выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг в колпаковых печах и дрессировку, отличающийся тем, что выплавляют сталь, содержащую следующие компоненты, мас.%:

при выполнении соотношений Ti≥3,43N, Nb≥7,75C, где Ti, N, Nb, С, - содержание титана, азота, ниобия, углерода, причем горячую прокатку заканчивают при температуре 810-910°С, смотку полос ведут при температуре 510-710°С, холодную прокатку - с суммарным обжатием 40-95%, рекристаллизационный отжиг осуществляют при температуре 600-750°С с выдержкой при этой температуре 8-35 часов, а дрессировку полос производят с обжатием 0,4-2,5%.

5. Способ по п.4, отличающийся тем, что сталь дополнительно содержит, мас.%: бор 0,0005-0,005 и/или кальций 0,0003-0,001.

6. Способ по п.4 или 5, отличающийся тем, что углеродный эквивалент стали определяют из соотношения: Cэкв=C+(Mn+Si)/6≤0,28.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И СПОСОБ ЕЕ ГОРЯЧЕЙ ПРОКАТКИ | 2007 |

|

RU2361006C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| RU 23923351 C1.20.06.2010 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Вентильный генератор | 1972 |

|

SU725156A1 |

Авторы

Даты

2011-11-10—Публикация

2010-08-13—Подача