Изобретение относится к области металлургии, конкретно к технологии производства горячеоцинкованного проката повышенной прочности из низколегированной стали, предназначенного для изготовления деталей автомобиля методом штамповки.

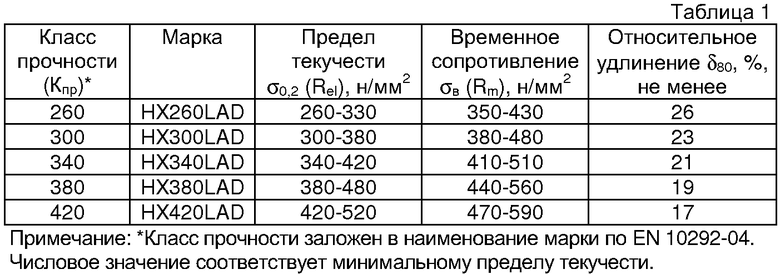

Одним из определяющих качеств автолиста является его способность к вытяжке при штамповке деталей автомобиля. Холоднокатаные полосы с повышенной прочностью и высокой способностью к вытяжке в зависимости от класса прочности должны соответствовать определенному комплексу механических свойств, например, согласно требованию европейского стандарта EN 10292-04 (таблица 1).

Известен способ производства стали, содержащей не более 0,007% углерода и 0,006% азота, включающий нагрев слябов при температурах 1000-1160°С, горячую прокатку в полосы с температурой конца прокатки 620-720°С, смотку в рулоны при температурах 600-680°С, холодную прокатку с обжатиями не менее 70%, отжиг при температурах 650-900°С и дрессировку. Выдержку при отжиге холоднокатаной стали проводят в течение 5-18 минут при температурах 750-900°С в проходных печах, а выдержку в течение 11-34 часов при температурах 650-750°С в колпаковых печах [Патент РФ №2258749, МПК С21D 8/04, С21D 9/48, 20.08.2005 г.].

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств проката классов прочности от 260 до 420.

Известен способ производства горячеоцинкованного металла высших категорий вытяжки, включающий горячую прокатку с температурой смотки 500±30°С, холодную прокатку с суммарным обжатием не более 70%, отжиг в колпаковой печи в защитной атмосфере с одноступенчатым нагревом при температуре 680-710°С и термическую обработку металла в линии агрегата непрерывного горячего цинкования при температурах 490-510°С со скоростью нагрева 10,8-11,4°С/с на первой стадии, при температурах 520-560°С со скоростью нагрева 0,4-0,8°С/с на второй стадии и выдержкой при этих температурах 85 с, охлаждение, перестаривание и нанесение тончайшего цинкового покрытия [Патент РФ №2128719, МПК С21D 9/48, С21D 8/04, С23С 2/40, 10.04.1999 г.].

Недостаток известного способа состоит в том, что он не обеспечивает требуемого уровня механических свойств классов прочности от 260 до 420.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства холоднокатаной стали для глубокой вытяжки, включающий выплавку стали, содержащей компоненты в следующем соотношении, мас.%:

разливку, горячую прокатку, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку.

Горячую прокатку заканчивают при температуре, определяемой из соотношения:

Tкп≥7300/(3,0-lg[Nb][C])-253,

где Ткп - температура конца прокатки, °С,

[Nb] и [С] - содержание ниобия и углерода в стали, %,

а рекристаллизационный отжиг осуществляют в проходной печи при температуре, назначаемой в зависимости от содержания ниобия в стали в соответствии с уравнением:

Тотж=(750+1850[Nb]±20,

где Тотж - температура термической обработки, °С,

[Nb] - содержание ниобия в стали, мас.% [Патент РФ №2255989, МПК С21D 8/04, С22С 38/04, 10.07.2005 г.] - прототип.

Недостатки известного способа состоят в том, что он не обеспечивает требуемого уровня механических свойств проката классов прочности от 260 до 420.

Техническим результатом изобретения является повышение прочностных характеристик стали при сохранении штампуемости, а также получение стали требуемого класса прочности.

Технический результат достигается тем, что в способе производства горячеоцинкованного проката повышенной прочности из низколегированной стали для холодной штамповки, включающем выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, согласно изобретению выплавляют сталь, содержащую углерод - 0,05-0,10%; марганец - 0,25-0,90%; алюминий - 0,01-0,07%; азот - не более 0,009%; ниобий и/или титан - 0,01-0,08% каждого; железо и неизбежные примеси - остальное. Температуру конца горячей прокатки поддерживают в диапазоне 840-905°С, а температуру смотки горячекатаных полос - в диапазоне 560-690°С, рекристаллизационный отжиг осуществляют при температуре 710-850°С, дрессировку полос производят с обжатием 0,8-2,1%.

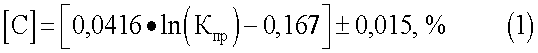

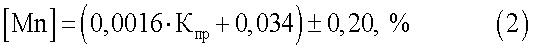

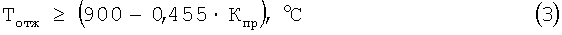

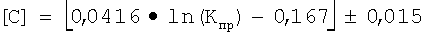

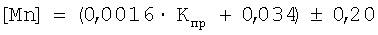

Согласно изобретению содержание углерода, марганца и температура отжига связаны с требуемым минимальным пределом текучести (классом прочности) зависимостями:

где [С] - содержание углерода в стали, %;

[Mn] - содержание марганца в стали, %;

Тотж - температура рекристаллизационного отжига, °С;

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести;

0,0416; 0,167; 0,0016; 0,034 - эмпирические коэффициенты, %;

900; 0,455 - эмпирические коэффициенты, °С.

Сущность изобретения состоит в следующем. На механические свойства холоднокатаной листовой стали влияют как химический состав стали, так и режимы деформационно-термической обработки.

Углерод - один из упрочняющих элементов. При содержании углерода менее 0,05% прочностные свойства стали ниже допустимого уровня. Увеличение содержания углерода более 0,10% приводит к снижению пластичности стали, что недопустимо.

Марганец обеспечивает получение заданных механических свойств. При содержании марганца менее 0,25% прочность стали ниже допустимой. Увеличение содержания марганца более 0,90% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% снижается пластичность стали, сталь становится склонной к старению. Увеличение содержания алюминия более 0,07% приводит к ухудшению комплекса механических свойств.

Азот упрочняет сталь. При содержании азота более 0,009%, сталь становится склонной к старению.

Ниобий и титан применены как легирующие элементы и обеспечивают получение необходимых прочностных свойств. При содержании ниобия или титана менее 0,01% не удается получить требуемый уровень прочности. Увеличение содержания ниобия или титана более 0,08% нецелесообразно вследствие чрезмерного упрочнения стали и ухудшения пластичности.

Горячая прокатка с температурами конца прокатки 840-905°С и смотки 560-690°С обеспечивает формирование оптимальной текстуры металла, которая после холодной прокатки и термообработки по предложенным режимам трансформируется в текстуру с преобладающей кристаллографической ориентировкой <111>, а также микроструктуры с высокой стабильностью и равномерностью. Ниже и выше заявленных температурных пределов технический результат не достигался, а именно сталь приобретала структуру с неблагоприятной для холодной штамповки текстурой и неравномерную микроструктуру ферритной матрицы.

В результате рекристаллизационного отжига при температуре 710-850°С формируется однородная микроструктура с баллом зерна 9-10 и минимальным выделением структурно-свободного цементита. Увеличение температуры отжига выше заявленных параметров не обеспечивает необходимый уровень механических свойств. Снижение температуры отжига ниже 710°С в проходных печах приводит к появлению в микроструктуре отдельных прерывистых строчек рекристаллизованных зерен, что ухудшает штампуемость листовой стали.

Окончательно механические свойства формируются при дрессировке. Дрессировка полос с обжатием 0,8-2,1% обеспечивает оптимальный уровень механических свойств, Обжатие менее 0,8% приводит к появлению площадки текучести на диаграмме растяжения при испытании на разрыв. Дрессировка с обжатием не более 2,1% ограничена техническими возможностями дрессировочного стана.

Экспериментально установлено, что для получения требуемого класса прочности содержание углерода и марганца должно быть регламентировано в соответствии с зависимостями: [С]=[0,0416•ln(Кпр)-0,167]±0,015, % и [Мn]=(0,0016•Кпр+0,034)±0,20, %, а температура отжига - в соответствии с выражением Тотж.≥(900-0,455·Кпр), °С.

Примеры реализации способа.

В кислородном конвертере выплавили низколегированные стали, химический состав которых приведен в таблице 2.

Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 250×1280 мм. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1250°С в течение 3,2 часа и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 2,5-3,5 мм. Температура полос на выходе из последней клети стана регламентирована. Горячекатаные полосы на отводящем рольганге охлаждали водой до определенных температур и сматывали в рулоны. Охлажденные рулоны подвергали солянокислотному травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-клетевом стане до толщины 1,0-2,0 мм. Холоднокатаные полосы отжигали в проходных печах с нанесением цинкового покрытия. Отожженные полосы дрессировали с заданным обжатием.

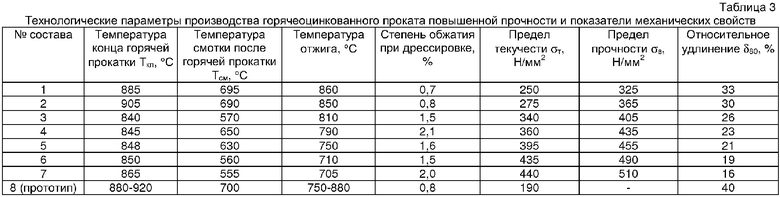

В таблице 3 приведены варианты реализации способа производства горячеоцинкованного проката, а также показатели механических свойств.

В таблицах 4-6 указано необходимое содержание углерода, марганца и температура отжига согласно зависимостей (1)-(3).

Химический состав низколегированных сталей

Минимальное и максимальное содержание углерода, рассчитанное согласно зависимости [С]=[0,0416•ln(Кпр)-0,167]±0,015, %

Минимальное и максимальное содержание марганца, рассчитанное согласно зависимости [Мn]=(0,0016•Кпр+0,034)±0,20, %

Температура рекристаллизационного отжига Тотж, рассчитанная согласно зависимости Тотж.≥(900-0,455·Кпр), °С

Из таблиц 2-6 видно, что в случае реализации предложенного способа (составы №2-6) и выполнения зависимостей (1)-(3) достигаются механические свойства с классами прочности от 260 до 420. При запредельных значениях заявленных параметров (составы №1 и 7) и использовании способа-прототипа классы прочности от 260 до 420 не достигаются: для состава №1 классу прочности 260 не соответствуют предел текучести и предел прочности; для состава №7 классу прочности 420 не соответствует относительное удлинение; для способа-прототипа (состав №8) классу прочности 260 не соответствует предел текучести.

Из проката изготавливали штамповкой высоконагруженные детали автомобиля, такие как усилители корпуса и несущие детали рамы автомобиля; замечаний к штамповке у потребителя не было.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОДОДНОКАТАННОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2747103C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2723872C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2445380C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2570144C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2563909C9 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2006 |

|

RU2330887C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2010 |

|

RU2433192C1 |

Изобретение относится к области металлургии, конкретно к технологии производства горячеоцинкованного проката повышенной прочности из низколегированной стали, предназначенного для изготовления деталей автомобиля методом штамповки. Техническим результатом изобретения является повышение прочностных характеристик стали при сохранении штампуемости, а также получение стали требуемого класса прочности, соответствующего требуемому минимальному пределу текучести. Технический результат достигается тем, что в способе производства горячеоцинкованного проката повышенной прочности из низколегированной стали для холодной штамповки, включающем выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, согласно изобретению выплавляют сталь, содержащую, мас.%: углерод - 0,05-0,10, марганец - 0,25-0,90, алюминий - 0,01-0,07, азот - не более 0,009, ниобий и/или титан - 0,01-0,08 каждого, железо и неизбежные примеси - остальное. Температуру конца горячей прокатки поддерживают в диапазоне 840-905°С, а температуру смотки горячекатаных полос - в диапазоне 560-690°С, рекристаллизационный отжиг осуществляют при температуре 710-850°С, дрессировку полос производят с обжатием 0,8-2,1%. Содержание углерода, марганца и температура отжига связаны с требуемым минимальным пределом текучести (классом прочности) зависимостями: ;

;

Tотж≥(900-0,455·Kпр), где [С] - содержание углерода в стали, %; [Мn] - содержание марганца в стали, %; Тотж - температура рекристаллизационного отжига, °С; Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести; 0,0416; 0,167; 0,0016; 0,034 - эмпирические коэффициенты, %; 900; 0,455 - эмпирические коэффициенты, °С. 3 з.п. ф-лы; 6 табл.

1. Способ производства горячеоцинкованного проката повышенной прочности из низколегированной стали для холодной штамповки, включающий выплавку стали, разливку, горячую прокатку, охлаждение водой, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг с нанесением цинкового покрытия и дрессировку, отличающийся тем, что выплавляют сталь, содержащую следующие компоненты, мас.%:

при этом температуру конца горячей прокатки поддерживают в диапазоне 840-905°С, а температуру смотки горячекатаных полос - в диапазоне 560-690°С, рекристаллизационный отжиг осуществляют при температуре 710-850°С, дрессировку полос производят с обжатием 0,8-2,1%.

2. Способ по п.1, отличающийся тем, что содержание углерода в стали связано с требуемым классом прочности зависимостью:

[С]=[0,0416·ln(Кпр)-0,167]±0,015,

где [С] - содержание углерода в стали, мас.%;

0,0416 - эмпирический коэффициент, %;

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести;

0,167 - эмпирический коэффициент, %.

3. Способ по п.1, отличающийся тем, что содержание марганца в стали связано с требуемым классом прочности зависимостью:

[Мn]=(0,0016·Кпр+0,034)±0,20,

где [Мn] - содержание марганца в стали, мас.%;

0,0016 - эмпирический коэффициент, %;

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести;

0,034 - эмпирический коэффициент, %.

4. Способ по п.1, отличающийся тем, что рекристаллизационный отжиг проводят при температуре, определяемой по зависимости:

Тотж≥(900-0,455·Кпр),

где Тотж - температура рекристаллизационного отжига, °С;

900 - эмпирический коэффициент, °С;

Кпр - безразмерный показатель, численно равный требуемому минимальному пределу текучести;

0,455 - эмпирический коэффициент, °С.

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2004 |

|

RU2258749C1 |

| Способ изготовления холоднокатаного оцинкованного листа | 1982 |

|

SU1311622A3 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313583C2 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2009-07-20—Публикация

2008-01-09—Подача