Изобретение относится к трубной муфте, прежде всего к соединению направляющих воду труб, таких как трубы питьевой воды, канализационные трубы, трубы колодца и тому подобное.

Такая трубная муфта служит для соединения двух труб. Трубная муфта должна быть выполнена так, что она создает герметичное соединение соседних труб. Кроме того, для соответствующего случая применения она должна иметь необходимую механическую прочность. Обычно вдоль трубных систем из нескольких труб и трубных муфт предусматривают контропоры, чтобы по возможности избежать воздействия сил растяжения на трубы. Однако установка контропор возможна не всегда. В таком случае необходимы трубные муфты, которые позволяют прочное на растяжение соединение соседних труб.

Это действует также и при укладке трубопроводов из отрезков трубы и трубных муфт в мягкие грунты. На проложенные в грунте отрезки труб и трубные муфты также действуют высокие механические нагрузки на эти грунты.

Перемещения грунтов и растяжения зачастую приводят к тому, что, если не предпринимают особые меры, трубы выскальзывают из трубных муфт.

Кроме того, повышенные требования к прочным на растяжение соединениям соседних труб предъявляются при сооружении колодцев.

На сегодняшний день для названных случаев применения используются трубные муфты, которые известны из DE 2744739 А1, US 4174125 А и ЕР 1102943 B1.

Известные трубные муфты состоят из трубчатой муфты из усиленного стекловолокном пластика и расположенного с внутренней стороны эластично-резинного уплотнения с различными уплотняющими закраинами.

Несмотря на применение усиленного стекловолокном пластика, такого как сложный полиэфир (с различными добавками и присадками), прочности известных трубных муфт на растяжение зачастую недостаточно для вышеназванных применений.

Поэтому в основу изобретения положена задача разработки трубной муфты подобного рода, которая обеспечит надежное и долгосрочное соединение соседних отрезков трубы в прочном на растяжение выполнении.

В основу изобретения положено познание, что эта цель может быть достигнута за счет специальной многослойной конструкции стенки муфты. При этом предварительно задана принципиальная конструкция трубной муфты: внутреннее уплотнение, которое собрано в соответствующей (расположенной с наружной стороны) муфте.

Как объяснялось, известная из уровня техники муфта состоит из усиленного стекловолокном пластика. При этом принципиально существует две технологии.

Соединительная муфта изготавливается центробежным способом. Усиление волокном при этом состоит из нарезанного стекловолокна с беспорядочной направленностью.

Муфта изготавливается (центробежным) способом намотки. В этом способе волокна являются более длинными (бесконечные волокна) и проходят преимущественно в направлении окружности муфты.

По сравнению с этим основная идея изобретения заключается в том, чтобы формировать различные слои трубной муфты с различной направленностью волокон.

Конструкция стенки трубной муфты может в принципе иметь любое количество слоев. Согласно изобретению для решения задачи важны по меньшей мере два слоя:

- стенка должна иметь наружный слой, усиленный волокном пластика, в котором волокна проходят преимущественно в аксиальном направлении муфты, и

- стенка должна иметь внутренний слой, усиленный волокном пластика, в котором волокна проходят преимущественно в направлении окружности муфты.

Само собой разумеется, сюда добавляется уплотнение, которое примыкает с внутренней стороны к внутреннему слою пластика.

Следовательно, минимальная конструкция стенки состоит из трех частей: наружный слой пластика, внутренний слой пластика, уплотнение. Этой конструкции стены достаточно, чтобы достичь желаемой цели и обеспечить высококачественную прочную на растяжение муфту.

Однако при необходимости могут быть добавлены также и дополнительные слои, например наружный покровной слой или промежуточный слой между наружным и внутренним слоем пластика.

Внутренний слой пластика может быть, например, слоем, изготовленным способом намотки. Он служит для того, чтобы принимать на себя внутреннее давление соответствующей системы трубопроводов. Тангенциально (то есть в направлении окружности трубной муфты) направленные волокна обеспечивают исключительную прочность этого слоя в направлении окружности. Наружный слой пластика со своим имеющим в основном аксиальную направленность волокном является решающим слоем для повышения аксиальной прочности муфты на растяжение. Эта цель особым образом достигается, если волокна (нити) имеют соответствующую длину. Наружный слой может быть выполнен так, что отдельные волокна армирования простираются по всей аксиальной длине трубной муфты, то есть от одного конца до другого. Тогда при длине муфты в 50 см волокна/нити имеют минимальную длину 50 см, зачастую длиннее, потому что они следуют контуру муфты.

Наружный слой пластика должен иметь в аксиальном направлении муфты по меньшей мере 9/10 длины муфты для того, чтобы не подвергать опасности предпочтительную прочность на растяжение. Лучше всего, если наружный слой пластика проходит по всей аксиальной длине муфты.

Внутренний слой пластика может быть короче. Согласно одной форме осуществления в аксиальном направлении муфты он составляет максимально 8/10 длины муфты.

Это делает возможным формы осуществления, в которых конечные участки наружного слоя пластика имеют большую толщину стенки, чем отрезки между ними. Так, наружный слой пластика может иметь в аксиальных конечных участках муфты толщину стенки, которая соответствует толщине стенки муфты или по меньшей мере больше 9/10 толщины стенки муфты на этих конечных участках.

При этом получают такие формы осуществления, как они представлены также в следующем описании фигур. При этом внутренний слой пластика охватывается (перекрывается) с концов наружным слоем пластика.

Напротив, уплотнение обычно имеет длину, которая в аксиальном направлении муфты максимально соответствует длине внутреннего слоя пластика. Оно также может быть короче, за счет чего внутренний слой пластика перекрывает уплотнение на аксиальных конечных участках.

Волокна внутреннего слоя пластика могут быть так называемыми бесконечными волокнами, которые несколько раз проходят вокруг трубы муфты. Также и здесь действует: чем длиннее волокна, тем выше прочность на растяжение.

Уплотнение может быть приклеено к внутреннему слою пластика. Также можно химически соединить уплотнение с внутренним слоем пластика, как это предлагается в ЕР 1102943 В1. Также возможно механическое крепление.

Предпочтительно уплотнение является монолитным. Оно может быть выполнено в зеркальном отображении, в аксиальном направлении муфты, начинаясь из среднего выступающего внутрь уплотнительного кольца, в которое упираются соединяемые трубы на противоположных сторонах.

Само собой разумеется, муфта может быть также выполнена асимметрично относительно своего уплотнения.

Уже упоминалась форма осуществления, в которой конечные участки наружного слоя пластика имеют большую толщину стенки, чем отрезки между ними, при этом толщина стенки слоя пластика может быть равна толщине стенки муфты на этом участке.

Эта форма осуществления, а также и другие варианты осуществления предлагаемой трубной муфты создают возможность выполнения внутренней стенки в области ее обоих конечных участков (смотря в аксиальном направлении муфты) с обегающими (проходящими по окружности) кольцеобразными углублениями, а именно предпочтительно на месте при изготовлении.

Эти кольцеобразные углубления служат для приема тяговых прутков, которые при соединении двух труб протягиваются через стенку муфты и после монтажа располагаются отчасти в упомянутом кольцеобразном углублении, отчасти в соответствующем кольцеобразном углублении в области концов трубы и, тем самым, создают прочное на растяжение соединение с геометрическим замыканием. Также и это изображается в качестве примера в следующем описании фигур.

Особое преимущество заключается в том, что углубления выполняются одновременно с изготовлением муфты. В известных из уровня техники решениях соответствующие углубления были выфрезерованы в виде пазов. При этом волокна разъединялись и, тем самым, существенно ослаблялась прочность на растяжение и прочность на сдвиг муфты. Согласно изобретению благодаря описанному способу изготовления волокна заделываются вокруг углубления и, тем самым, без разрывов в матрицу пластика.

Другими словами, волокна наружного слоя пластика следуют, по меньшей мере в области внутренней стенки, форме внутренней стенки.

Другие признаки изобретения следуют из признаков зависимых признаков формулы и прочих документов заявки. К этому относится и то, что по меньшей мере один из слоев пластика состоит из полностью отвержденного, усиленного стекловолокном сложного полиэфира, хотя возможны и другие системы пластика и типы волокон.

Далее изобретение поясняется подробнее на основании примера осуществления. При этом, соответственно в схематическом изображении, на чертежах показаны:

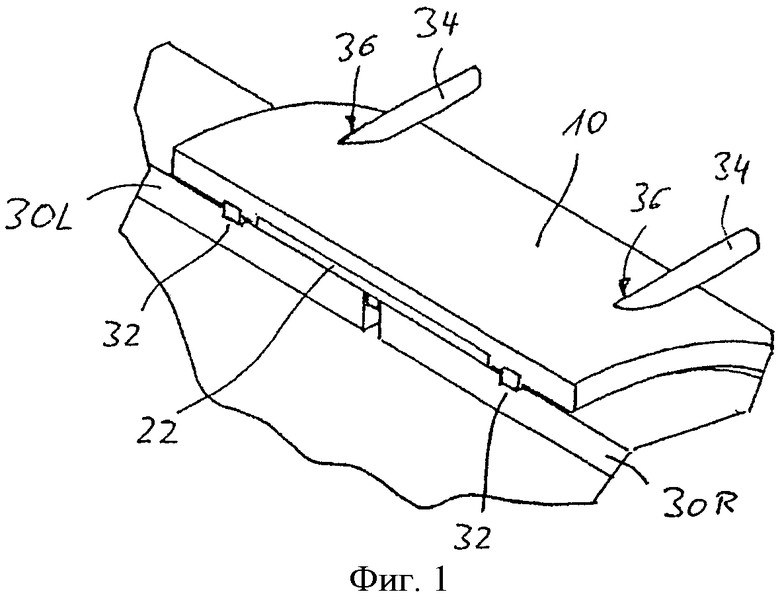

фигура 1 - частичный перспективный вид предлагаемой трубной муфты,

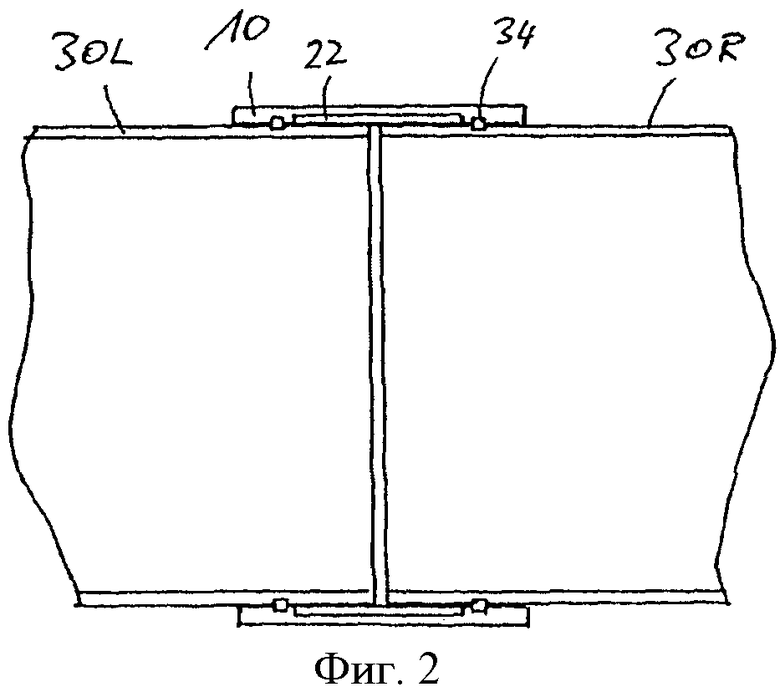

фигура 2 - продольный разрез муфты по фигуре 1 в собранном состоянии с двумя отрезками трубы,

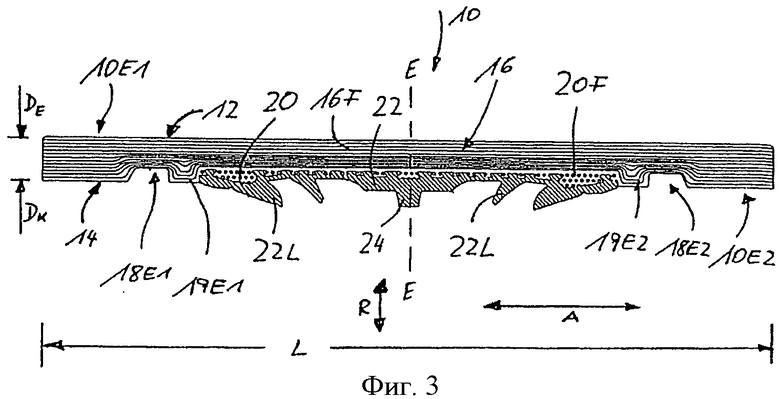

фигура 3 - продольный разрез стенки муфты для изображения конструкции стенки.

На фигурах одинаковые детали или детали, имеющие одинаковое действие, представлены одинаковыми ссылочными обозначениями.

На фигуре 3 показан пример конструкции стенки представленной на фигурах 1, 2 трубной муфты. Снаружи внутрь, то есть между наружной стенкой 12 и внутренней стенкой 14, конструкция стенки охарактеризована тремя зонами.

Усиленный волокнами 16F наружный слой 16 пластика, в котором волокна 16F проходят преимущественно в аксиальном направлении муфты 10, то есть на чертеже слева направо.

На конечных участках 10Е1, 10Е2 наружный слой 16 пластика имеет толщину стенки DE, которая соответствует толщине стенки DK муфты 10 на этом конечном участке.

Кроме того, на конечных участках 10Е1, 10Е2 муфты 10 с внутренней стороны выполнены углубления 18Е1, 18Е2, которые в сечении (фигура 3) имеют приблизительно прямоугольный профиль.

Как показано на фигуре, волокна 16F проходят непрерывно по всей аксиальной длине L трубной муфты 10, а в области пазообразных углублений 18Е1, 18Е2 - вокруг них. В силу непрерывного прохождения волокон наружный слой 16 пластика имеет экстремально высокую прочность на растяжение/на сдвиг (в аксиальном направлении стрелка А).

С внутренней стороны рядом с наружным слоем 16 пластика проходит внутренний слой 20 пластика. Внутренний слой 20 пластика (в аксиальном направлении муфты 10) короче, чем наружный слой 16 пластика. Он проходит между двумя внутренними участками 19Е1, 19Е2 углублений 18Е1, 18Е2.

Внутренний слой 20 пластика состоит, как и наружный слой 16 пластика, из отвержденного сложного полиэфира. Как и наружный слой 16 пластика, волокна внутри слоя 20 состоят из стекловолокна, которое, однако, в слое 20 проходит в направлении окружности трубной муфты 10, за счет чего на изображении в разрезе по фигуре 3 можно увидеть только поверхности среза отдельных волокон 20F.

Слой 20 изготовлен способом намотки и наряду с хорошей прочностью на сжатие имеет экстремально высокую прочность на растяжение в тангенциальном направлении (стрелка R) муфты 10 для того, чтобы воспринять внутреннее давление трубы.

Внутренний слой 20 пластика выполнен с выступами и уступами, в которых расположены соответствующие выступы и уступы уплотнения 22. Уплотнение 22 состоит из этилен-пропилен-диен-метилена (ЭПДМ), схожего с каучуком материала с эластичностью резины.

Уплотнение 22 имеет несколько выступающих внутрь кромок 22L уплотнения. Так как конкретное выполнение уплотнения для изобретательской идеи является несущественным, то оно здесь подробнее не описывается. Предпочтительно, уплотнение должно быть выполнено так, что среда (вода), которая течет через трубу, не вступает в контакт с соединительным материалом (муфты).

В любом случае важно, что уплотнение 22 является монолитным и в показанном примере осуществления проходит симметрично (зеркально симметрично) к плоскости Е-Е, которая проходит через среднюю перемычку 24 уплотнения 22.

Слои 16, 29 пластика соединены друг с другом химически, так как оба наносились в одном и том же процессе намотки (влажный во влажном).

Фигуры 1, 2 показывают муфту 10, которая соединяет два отрезка 30L, 30R трубы. Оба отрезка 30L, 30R трубы имеют на своих соответствующих наружных стенках расположенные на концах обегающие пазы 32, которые в сцепленном положении располагаются напротив кольцеобразных углублений 18Е1, 18Е2 муфты 10, так что через подготовленные отверстия 36 в наружном слое 16 пластика могут быть протянуты соединительные прутки 34, пока они, как показано на фигурах, не будут располагаться частично в углублениях 18Е1, 18Е2, частично в пазах 32 и, тем самым, обеспечивать прочное на растяжение соединение с геометрическим замыканием между муфтой 10 и трубами 30L, 30R.

Уплотнение 22 располагается над трубами 30L, 30R, средняя перемычка 24 уплотнения 22 - между концами труб 30L, 30R.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ ИНСТРУМЕНТ | 2010 |

|

RU2544733C2 |

| ТРУБНАЯ МУФТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2256841C2 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ СПУСКНОЙ ТРУБЫ, СПУСКНАЯ ТРУБА, СОБРАННАЯ ИЗ ТАКИХ ЭЛЕМЕНТОВ, И СПОСОБ СБОРКИ СПУСКНОЙ ТРУБЫ | 2010 |

|

RU2528228C2 |

| СИСТЕМА И СПОСОБ РЕМОНТА ТРУБ | 2008 |

|

RU2438065C2 |

| СПОСОБ РЕМОНТА УЧАСТКА ТРУБЫ, СПОСОБ РЕМОНТА ТРУБЫ, СПОСОБ РЕМОНТА ОБЪЕКТА, СИСТЕМА ДЛЯ РЕМОНТА ТРУБЫ И ОТРЕМОНТИРОВАННАЯ ТРУБА (ВАРИАНТЫ) | 2005 |

|

RU2380606C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2018 |

|

RU2690455C1 |

| Способ ремонта трубопровода | 2016 |

|

RU2640132C1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ ФУНКЦИОНАЛЬНЫХ ЧАСТЕЙ ГИДРАВЛИЧЕСКИХ ИЛИ ПНЕВМАТИЧЕСКИХ СИЛОВЫХ УСТРОЙСТВ | 2003 |

|

RU2320876C2 |

| ФИТИНГ С ТЯГОВЫМ МЕХАНИЗМОМ | 2013 |

|

RU2633291C2 |

| ФИТИНГ ДЛЯ СОЕДИНЕНИЯ С ТРУБЧАТЫМ ЭЛЕМЕНТОМ, ТРУБНОЕ СОЕДИНЕНИЕ И СПОСОБ СОЕДИНЕНИЯ ФИТИНГА С ТРУБЧАТЫМ ЭЛЕМЕНТОМ | 2015 |

|

RU2736146C2 |

Изобретение относится к трубной муфте. Конструкция стенки трубной муфты содержит усиленный волокнами наружный слой пластика, в котором волокна проходят преимущественно в аксиальном направлении муфты, усиленный волокнами, охваченный с концов наружным слоем пластика внутренний слой пластика, в котором волокна проходят преимущественно в направлении окружности муфты, и монолитное уплотнение из деформируемого материала, которое выполнено таким образом, что текущая через трубу среда не вступает в контакт с соединительным материалом муфты. Изобретение повышает надежность соединения. 14 з.п. ф-лы, 3 ил.

1. Трубная муфта со следующей конструкцией стенки между наружной стенкой (12) и внутренней стенкой (14):

а) усиленный волокнами (16F) наружный слой (16) пластика, в котором волокна (16F) проходят преимущественно в аксиальном направлении муфты (10),

б) усиленный волокнами (20F), охваченный с концов наружным слоем (16) пластика внутренний слой (20) пластика, в котором волокна (20F) проходят преимущественно в направлении окружности муфты (10),

в) монолитное уплотнение (22) из деформируемого материала, которое выполнено таким образом, что текущая через трубу среда не вступает в контакт с соединительным материалом.

2. Трубная муфта по п.1, наружный слой (16) пластика которой в аксиальном направлении муфты (10) составляет по меньшей мере 9/10 длины муфты (10).

3. Трубная муфта по п.1, внутренний слой (20) пластика которой в аксиальном направлении муфты (10) составляет максимально 8/10 длины муфты (10).

4. Трубная муфта по п.1, уплотнение (22) которой в аксиальном направлении муфты (10) имеет максимально длину внутреннего слоя (20) пластика.

5. Трубная муфта по п.1, наружный слой (16) пластика которой имеет волокна (16F), которые простираются преимущественно по всей длине наружного слоя (16) пластика в аксиальном направлении муфты (10).

6. Муфта по п.1, внутренний слой (20) пластика которой имеет волокна (20F), которые простираются преимущественно по меньшей мере по 360° внутреннего слоя (20) пластика в направлении ее окружности.

7. Муфта по п.1, внутренний слой (20) пластика которой является слоем пластика, нанесенным способом намотки.

8. Муфта по п.1, уплотнение (22) которой приклеено к внутреннему слою (20) пластика.

9. Муфта по п.1, уплотнение (22) которой является монолитным.

10. Муфта по п.1, в которой конечные участки (10Е1, 10Е2) наружного слоя (16) пластика имеют большую толщину стенки (DE), чем участки слоя (16) пластика между ними.

11. Муфта по п.10, в которой толщина стенки (DE) конечных участков (10Е1, 10Е2) наружного слоя (16) пластика больше чем 9/10 толщины стенки (DK) муфты (10) на ее конечных участках (10Е1, 10Е2).

12. Муфта по п.1 или 10, внутренняя стенка (14) которой на каждом из ее двух конечных участков, при рассмотрении в аксиальном направлении муфты (10), имеет по меньшей мере одно обегающее кольцеобразное углубление (18Е1, 18Е2).

13. Муфта по п.12, углубления (18Е1, 18Е2) которой сформированы на месте при изготовлении.

14. Муфта по п.1, в которой волокна (16F) наружного слоя (16) пластика по меньшей мере в области внутренней стенки (14) следуют форме внутренней стенки (14).

15. Муфта по п.1, в которой по меньшей мере один из слоев (16, 20) пластика состоит из полностью отвержденного, усиленного стекловолокном сложного полиэфира.

| US 4003591 А, 18.01.1977 | |||

| US 5222769 А, 29.06.1993 | |||

| RU 2003125374 A, 27.02.2005 | |||

| УПЛОТНЕНИЕ РАДИАЛЬНОГО СЖАТИЯ ДЛЯ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ТРУБЫ С ВСТАВЛЯЕМЫМ КОНЦОМ И ТРУБЫ С РАСТРУБОМ | 1993 |

|

RU2080511C1 |

| US 4717182 A, 05.01.1988. | |||

Авторы

Даты

2011-11-10—Публикация

2008-07-23—Подача