Изобретение относится к области неразрушающего контроля на прочность металлов в конструкциях.

Изобретение предназначено. для строительных конструкций и машиностроительных деталей машин из различных металлов, находящихся в стадии изготовления и эксплуатации.

Известен способ неразрушающего контроля предела прочности металла [1], заключающийся в том, что на поверхность металла воздействуют шариком, конусом или призмой и по размерам формы отпечатка определяют с помощью таблиц или графиков твердость металла, а по твердости металла с помощью специальных тарировочных графиков, таблиц или эмпирических формул определяют значение предела прочности металла σb.

Недостатками этого способа являются приложение большого усилия на поверхность металла, проведение испытаний на образцах, изготовленных из заготовок, вырезанных из элементов конструкций, отсутствие возможности автоматизированного контроля процесса непосредственно в конструкции.

Известен способ определения прочности металла, определяемого методом царапания [2], заключающийся в том, что на поверхности металла элемента наносится царапина при постоянной силе давления от индентора, автономно измеряется ширина царапины b микроскопом и твердость находится по формуле Hц=k·P/b2, а по твердости Нц определяется предел прочности материала, например σb=k·Нц-b, где k и b - эмпирические коэффициенты.

Недостатком этого способа является низкая точность результатов измерений ширины царапины из-за влияния навалов на границах царапания, необходимость непосредственного контакта микроскопа с металлом в конструкции, что не всегда возможно, например, в углах конструкций; отсутствие автоматического регистрирования всей ширины царапины, а лишь точечное (дискретное) ее измерение на длине царапины; влияние на значение ширины царапины в местах измерения возможного наличия более твердых частиц металла.

Наиболее близким является способ определения твердости и других механических свойств поверхностных слоев металла методом царапания [3], заключающийся в том, что с помощью наконечника с алмазом от твердомера Роквелла формируется царапина на поверхности образца с приложением постоянного или постоянно нарастающего давления на наконечник (индентор) тестера (устройства) царапания. Измеряют примененную силу давления на наконечник для образования царапины, тангенциальную силу трения и глубину проникновения. Эти данные фиксируются датчиками силы и глубины, связанными с пьезоэлектрическим датчиком, изображение фиксируется интегрированным видеомикроскопом. Информация выводится на дисплей персонального компьютера, определяются механические свойства поверхностного слоя образца, в том числе твердость.

Недостатками этого способа является работа только с образцами, максимальный размер которых 300 мм, низкая точность измерения глубины царапины из-за влияния навалов на границах царапин и, как следствие, низкая точность значений механических характеристик поверхностного слоя металла.

Целью изобретения является повышение точности и расширение области применения способа определения твердости металла методом царапания непосредственно на конструкции, автоматизированный контроль усилия на образование царапины на поверхности металла и непрерывная регистрация результатов испытаний в виде усилия резания металла при образовании царапины индентором.

Это достигается тем, что с помощью наконечника (резца) с алмазом от твердомера Роквелла формируют царапину на поверхности металла постоянной глубины 0,2 мм погружения наконечника (индентора), измеряют примененную силу на перемещение наконечника и тангенциальную составляющую силу трения при образовании царапины.

На фиг.1 показано измерение ширины b и глубины h царапины.

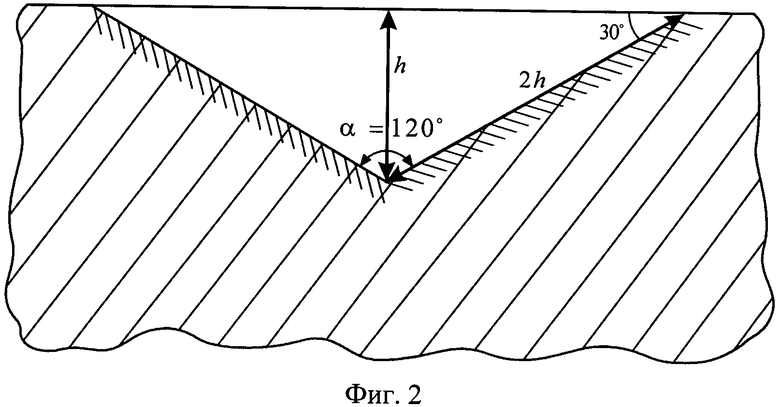

На фиг.2 изображен профиль царапины.

Способ заключается в следующем.

В элементе строительной конструкции или машины выявляют места с наибольшим напряжением, где происходит наибольшее старение (разупрочнение) металла, и на которые можно нанести царапину, не вызывая ею концентрации напряжений, например, направляя резец (наконечник) для царапания вдоль силового поля, и измеряют прочность металла по сопротивлению его образованию царапины постоянной глубины. Предварительно в этом месте высверливается углубление сверлом диаметром не более 3 мм на глубину 0,5-1 мм в зависимости от толщины металлического элемента и прочности металла. При толщине элемента менее 2 мм углубление равно 0,5 мм, при толщине элемента более 10 мм - углубление 1 мм. В интервале 2-10 мм углубление определяется интерполяцией. В углубление вводится резец (конусный алмазный индентор) с углом в вершине 120° от твердомера Роквелла на глубину 0,2 мм для стали. При глубине царапины менее 0,2 мм в результатах измерения силы на перемещение резца проявляют большую относительную изменчивость и возможен выход резца из царапины при обратном его движении для последующего измерения силы трения. При глубине более 0,2 мм резко возрастают сила на перемещение резца и составляющая силы трения, что вносит снижение точности в определение усилия только образования царапины. Для других металлов глубина царапины пропорциональна их твердости. Резец протягивается на 10-20 мм с сохранением постоянной глубины царапины 0,2 мм для стали по всей длине с постоянной скоростью перемещения наконечника, равной 4 мм/сек (получена по результатам испытаний в реальных условиях), при большей скорости перемещения уменьшается точность фиксации усилия на регистрирующих усилия приборах при перемещении резца, при меньшей возрастает время испытаний с фиксацией примененной силы на перемещение наконечника и выводом ее значений на дисплей осциллографа с памятью или на другое записывающее устройство. Повторяют эту операцию на трех участках элемента конструкции или машины для статистики результатов и находят среднее значения усилия  на перемещение резца (индентора) для нанесения царапины на поверхности металла. Из среднего усилия на образование царапины вычитают среднее усилие на преодоление сил трения. Для этого после образования царапины с теми же параметрами h и силой, прижимающей устройство к элементу конструкции, резец возвращают в исходное положение и перемещают по этой же царапине вторично с целью выявления значения силы трения. По среднему значению усилия

на перемещение резца (индентора) для нанесения царапины на поверхности металла. Из среднего усилия на образование царапины вычитают среднее усилие на преодоление сил трения. Для этого после образования царапины с теми же параметрами h и силой, прижимающей устройство к элементу конструкции, резец возвращают в исходное положение и перемещают по этой же царапине вторично с целью выявления значения силы трения. По среднему значению усилия  нa перемещение резца за вычетом среднего усилия на трение

нa перемещение резца за вычетом среднего усилия на трение  находят среднее значение предела прочности металла на срез

находят среднее значение предела прочности металла на срез  по формуле

по формуле

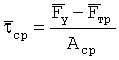

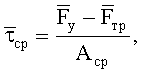

,

,

где Аср=Р·1 в мм2, из фиг.2 видно, что Р - периметр профиля царапины Р=2·2h=4h.

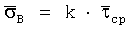

По  с помощью эмпирической формулы находят предел прочности при растяжении металла

с помощью эмпирической формулы находят предел прочности при растяжении металла  , где k - постоянный коэффициент, определяемый по результатам испытаний на срез металла при образовании царапины и зависящий от прочности металла.

, где k - постоянный коэффициент, определяемый по результатам испытаний на срез металла при образовании царапины и зависящий от прочности металла.

По результатам испытаний образца стали С 285 получили следующие значения:

среднее значение напряжения среза по образованию царапины  МПа;

МПа;

среднее значение предела прочности стали полученного на образцах по результатам испытаний их на разрывной машине Р-5 УХЛ 4.2.  МПа.

МПа.

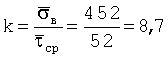

Установлено эмпирическое значение коэффициента

Технический результат - повышение точности определения прочности металла в самой конструкции неразрушающим методом.

Список литературы

1. Фридман Я.Б. Механические свойства металлов. В 2-х ч. Часть 2. Механические испытания. Конструкционная прочность / Я.Б. Фридман. - М.: Машиностроение, 1974. - 368 с.

2. Патент RU 2373515, МПК G01N 3/46.

3. http://www.csm-mstmments.com/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКЛЕРОМЕТР | 1998 |

|

RU2141106C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ | 2010 |

|

RU2435154C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2008 |

|

RU2373515C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2006 |

|

RU2308018C1 |

| Способ определения средней твердости для неоднородных материалов | 2024 |

|

RU2836614C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И ПАРАМЕТРОВ ПРОЧНОСТИ МАТЕРИАЛЬНОЙ СРЕДЫ | 2016 |

|

RU2615517C1 |

| КАРМАННЫЙ ТВЕРДОМЕР КОЛЕСНИКОВА | 2009 |

|

RU2411495C2 |

| Высокотемпературный твердомер | 1988 |

|

SU1758503A1 |

| Способ определения твердости металлических материалов | 2021 |

|

RU2769646C1 |

| Способ определения износостойкости материалов маятниковым склерометром | 1985 |

|

SU1320707A1 |

Настоящее изобретение относится к области неразрушающего контроля на прочность металлов в конструкциях. Сущность: с помощью наконечника с алмазом от твердомера Роквелла формируют царапину на поверхности металла, измеряют при этом примененную силу на перемещение наконечника, с учетом тангенциальной составляющей силы трения при образовании царапины. Формируют царапину постоянной глубины 0,2 мм с постоянной скоростью 4 мм/сек, длиной 10-20 мм вдоль силового поля на трех участках для статистики результатов. Измеряют усилия на формирование царапин, находят среднее значение усилия на перемещение резца по всем участкам. На каждом участке резец возвращают в исходное положение и перемещают по этой же царапине вторично, с измерением силы трения и находят среднее значение этой силы, по этим усилиям находят среднее значение предела прочности металла на срез, по значению которого определяют предел прочности металла. Технический результат: повышение точности и расширение области применения способа определения твердости металла методом царапания непосредственно на конструкции, автоматизированный контроль усилия на образование царапины на поверхности металла и непрерывная регистрация результатов испытаний в виде усилия резания металла при образовании царапины индентором. 2 ил.

Способ неразрушающего контроля прочности металла, по которому с помощью наконечника (резца) с алмазом от твердомера Роквелла формируют царапину на поверхности металла, измеряют при этом примененную силу на перемещение наконечника с учетом тангенциальной составляющей силы трения при образовании царапины, отличающийся тем, что формируют царапину постоянной глубины 0,2 мм, с постоянной скоростью 4 мм/с, длиной 10-20 мм вдоль силового поля на трех участках для статистики результатов, измеряют усилия на формирование царапин, находят среднее значение усилия  на перемещение резца по всем участкам, на каждом участке резец возвращают в исходное положение и перемещают по этой же царапине вторично с измерением силы трения и находят среднее значение этой силы

на перемещение резца по всем участкам, на каждом участке резец возвращают в исходное положение и перемещают по этой же царапине вторично с измерением силы трения и находят среднее значение этой силы  , по этим усилиям находят среднее значение предела прочности металла на срез по формуле

, по этим усилиям находят среднее значение предела прочности металла на срез по формуле

где Acp - площадь среза, определяемая произведением периметра конуса царапины на единицу длины царапины, мм (1 мм), по значению  определяют предел прочности металла по формуле

определяют предел прочности металла по формуле  , где k - эмпирический коэффициент.

, где k - эмпирический коэффициент.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2008 |

|

RU2373515C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ | 2005 |

|

RU2327137C2 |

| Прибор для склерометрических исследований материалов | 1987 |

|

SU1619132A1 |

| US 4036048 A, 19.07.1977. | |||

Авторы

Даты

2011-11-10—Публикация

2010-05-25—Подача