Изобретение относится к машиностроению, а именно к материалам, служащим в качестве защитных покрытий термонагруженных деталей газовых турбин и двигателей внутреннего сгорания.

Известны жаростойкие покрытия на основе металла (металл: кобальт, железо, никель или их сплавы), содержащие хром, алюминий, иттрий, получаемые вакуумно-плазменными методами (Hunt С.d'A. Пат. 3798055 (США). Vapor deposition process. - Опубл. 19.03.74). Недостатком этих покрытий является низкая стабильность и долговечность при высоких температурах.

В качестве наиболее близкого аналога может быть принято жаростойкое покрытие из сплава на основе никеля, раскрытое в US 3754903 А, С22С 19/05, 28.08.1973. Основным недостатком этого покрытия является неравномерная защита от коррозии по профилю пера лопатки, которая ведет к образованию очагов разрушения покрытия. В процессе работы лопатка подвержена воздействию высоких температур и агрессивной среды, однако это воздействие неодинаково для отдельных зон лопатки.

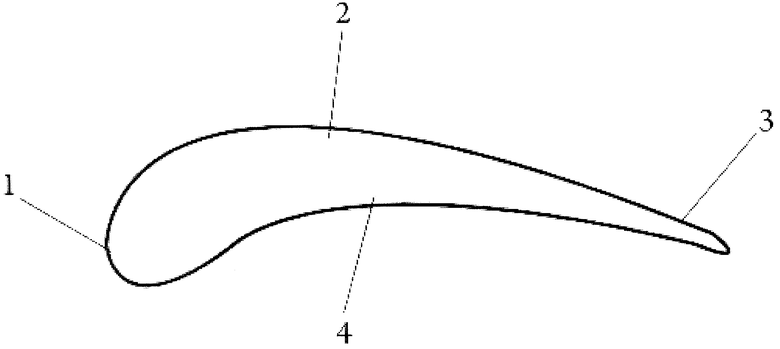

Для пояснения описываемого изобретения на чертеже схематично представлено перо лопатки. Как видно из чертежа, перо лопатки содержит следующие зоны:

1 - входная кромка

2 - спинка

3 - выходная кромка

4 - корыто

Наибольшие температуры приходятся на входную кромку лопатки (650-950°С), на выходной кромке 3 температуры ниже (570-900°С). На спинке 2 лопатки температуры еще ниже (500-910°С), на корыте 4 лопатки наиболее низкие температуры (500-850°С). Из-за неравномерности температурного поля процессы коррозии тоже неодинаковы. При высоких температурах (начиная с 600°С) преобладает окисная коррозия, к которой наиболее стоек оксид алюминия Al2O3. При более низких температурах (до 600°С) проявляется сульфидная коррозия, наибольшая стойкость к которой у оксида хрома CrO2. Поэтому покрытие, обладающее постоянным химическим составом, не может одинаково хорошо защищать от окисной и сульфидной коррозии одновременно.

Заявленное жаростойкое покрытие отличается от покрытия-прототипа тем, что содержание и соотношение хрома и алюминия в покрытии меняется по профилю пера лопатки, при этом во входной кромке 1 лопатки покрытие содержит, мас.%: никель - 65,7, алюминий - 12, хром - 22, иттрий - 0,3, в выходной кромке 3 лопатки покрытие содержит, мас.%: никель - 65,7, алюминий - 10, хром - 24, иттрий - 0,3, покрытие спинки 2 лопатки содержит, мас.%: никель - 65,7, алюминий - 6, хром - 28, иттрий - 0,3, а покрытие корыта 4 лопатки содержит, мас.%: никель - 65,7, алюминий - 4, хром - 30, иттрий - 0,3.

Задача, на решение которой направлено изобретение, - получение жаростойкого покрытия, обладающего одновременно высокой коррозионной стойкостью как к сульфидной, так и к окисной коррозии во всех зонах лопатки. Такая защита достигается тем, что соотношение хрома и алюминия в покрытии плавно меняется по профилю пера лопатки таким образом, что в наиболее нагретых ее зонах, подверженных окисной коррозии, обеспечивается максимальное содержание алюминия (12%) и минимальное содержание хрома (22%), тем самым на поверхности покрытия образуется защитная пленка Al2O3, препятствующая окисной коррозии. При этом в наименее нагретых зонах, подверженных сульфидной коррозии, наоборот, содержание алюминия в покрытии минимально (4%), а содержание хрома максимально (30%), поэтому на поверхности покрытия образуется слой CrO2, препятствующий сульфидной коррозии. Испытания показали, что ресурс работы лопаток турбин с использованием жаростойкого покрытия с градиентом хрома по профилю пера лопатки в 4 раза выше, чем у лопаток с покрытием-прототипом.

Предлагаемое покрытие наносится в вакууме методом катодного распыления с одного магнетрона, мишень магнетрона состоит из сплава NiCrAlY. В процессе напыления на лопатку подается напряжение смещения, тем самым достигается изменение концентрации хрома в покрытии.

Как уже упоминалось, технический эффект предложенного покрытия заключается в повышении жаростойкости в широком диапазоне температур от 500°С до 1000°С, что обуславливает высокую коррозионную стойкость покрытия как к сульфидной, так и к окисной коррозии во всех зонах лопатки и, как следствие, существенное увеличение ресурса работы лопаток газовых турбин и двигателей внутреннего сгорания (в 4 раза выше, чем у покрытия-прототипа).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 1988 |

|

RU2044103C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2076928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 1994 |

|

RU2073742C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2020 |

|

RU2755131C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2007 |

|

RU2349679C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2078948C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2000 |

|

RU2190691C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2009 |

|

RU2404286C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

Изобретение относится к области металлургии, в частности к жаростойкому покрытию с градиентом хрома по профилю пера лопатки. Заявлено жаростойкое покрытие на основе никеля для пера лопатки газовых турбин и двигателей внутреннего сгорания, содержащее хром, алюминий и иттрий. Содержание и соотношение хрома и алюминия в покрытии меняется по профилю пера лопатки, при этом во входной кромке 1 лопатки покрытие содержит, мас.%: никель 65,7, алюминий 10, хром 24, иттрий 0,3, в выходной кромке 3 лопатки покрытие содержит, мас.%: никель 65,7, алюминий 12, хром 22, иттрий 0,3, покрытие спинки 2 лопатки содержит, мас.%: никель 65,7, алюминий 6, хром 28, иттрий 0,3, а покрытие корыта 4 лопатки содержит, мас.%: никель 65,7, алюминий 4, хром 30, иттрий 0,3. Покрытие обладает одновременно высокой коррозионной стойкостью как к сульфидной, так и к окисной коррозии во всех зонах лопатки. 1 з.п. ф-лы, 1 ил.

1. Жаростойкое покрытие на основе никеля для пера лопатки газовых турбин и двигателей внутреннего сгорания, содержащее хром, алюминий и иттрий, отличающееся тем, что содержание и соотношение хрома и алюминия в покрытии меняется по профилю пера лопатки, при этом во входной кромке 1 лопатки покрытие содержит, мас.%: никель 65,7, алюминий 10, хром 24, иттрий 0,3, в выходной кромке 3 лопатки покрытие содержит, мас.%: никель 65,7, алюминий 12, хром 22, иттрий 0,3, покрытие спинки 2 лопатки содержит, мас.%: никель 65,7, алюминий 6, хром 28, иттрий 0,3, а покрытие корыта 4 лопатки содержит, мас.%: никель 65,7, алюминий 4, хром 30, иттрий 0,3.

2. Жаростойкое покрытие по п.1, отличающееся тем, что имеет градиент хрома по профилю пера лопатки.

| US 3754903 А, 28.08.1973 | |||

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ОКСИДНЫМ СЛОЕМ И УЛУЧШЕННЫМ КРЕПЕЖНЫМ СЛОЕМ | 1996 |

|

RU2163942C2 |

| RU 2009111559 A, 31.03.2009 | |||

| JP 11061439 A, 05.03.1999 | |||

| US 4055705 A, 25.10.1977. | |||

Авторы

Даты

2011-11-20—Публикация

2009-11-05—Подача