Изобретение относится к области машиностроения и может быть использовано в энергетическом и авиационном турбостроении, преимущественно для защиты пера лопаток промышленных газотурбинных установок (ГТУ) от высокотемпературной коррозии.

Известен способ защиты лопаток турбин путем нанесения жаростойкого покрытия системы MeCrAlY, с последующим помещением изделия в металлическую оболочку из хрома или алюминия и процессом газостатического прессования. В результате процесса прессования происходит уплотнение покрытия и насыщение его алюминием и хромом, что приводит к увеличению коррозионной стойкости покрытия (Патент США №4152223).

Известен способ защиты лопаток турбин путем нанесения на подложку слоя алюминиевого и кремниевого порошков, обогащенных платиной, и последующего вакуумного отжига, в результате которого формируется трехслойное покрытие, где алюминиды платины и никеля очищены от тугоплавких металлов за счет образования в верхних слоях покрытия силицидов тугоплавких металлов, что способствует повышению коррозионной стойкости покрытия (Патент США №5922409).

Недостатками известных способов являются низкая эффективность защиты от высокотемпературной коррозии.

Наиболее близким аналогом, взятым за прототип, является способ защиты лопаток газовых турбин путем нанесения комбинированного жаростойкого покрытия, преимущественно на поверхность пера лопатки газовой турбины, включающий осаждение в вакууме внутреннего слоя покрытия толщиной 30-100 мкм из жаростойкого сплава на основе никеля, содержащего, по крайней мере кобальт, хром, алюминий и иттрий, осаждение внешнего слоя покрытия из сплава на основе алюминия, содержащего никель, кремний и бор, и вакуумный отжиг лопатки с покрытием (Патент РФ №1658652).

Недостатками способа прототипа является недостаточно высокая коррозионная стойкость покрытия, что связано с наличием дефектов структуры внутреннего конденсированного слоя покрытия, а также снижение защитных свойств покрытия при нанесении на крупногабаритные лопатки ГТУ.

Технической задачей изобретения является разработка способа защиты лопаток газовых турбин, обеспечивающего повышение коррозионной стойкости комбинированного покрытия.

Поставленная техническая задача достигается тем, что предложен способ защиты лопаток газовых турбин путем нанесения комбинированного жаростойкого покрытия, преимущественно на поверхность пера лопатки газовой турбины из жаропрочного сплава, включающий осаждение в вакууме внутреннего слоя покрытия сплава на основе никеля, содержащего, по крайней мере, кобальт, хром, алюминий и иттрий, осаждение внешнего слоя покрытия из сплава на основе алюминия, содержащего никель, кремний и бор, и вакуумный отжиг лопатки с покрытием, в котором после осаждения внутреннего слоя покрытия поверхность пера лопатки дополнительно обрабатывают потоком стеклянных сферических частиц под давлением сжатого воздуха 0,4-0,6 МПа, по крайней мере, два раза - после осаждения внутреннего слоя покрытия и после проведения вакуумного отжига.

Толщина внутреннего слоя покрытия составляет 10-30 мкм. Размер стеклянных сферических частиц составляет 20-250 мкм. После окончательной обработки потоком стеклянных сферических частиц лопатку с покрытием подвергают окончательному вакуумному отжигу. Вакуумный отжиг проводят при температуре 950-1100°С в течение 2-4 ч.

Установлено, что проведение обработки поверхности пера лопатки с покрытием потоком стеклянных сферических частиц по предлагаемому способу повышает коррозионную стойкость комбинированного покрытия за счет устранения дефектов структуры. Усовершенствование структуры и закрытие дефектов в слое покрытия происходит при вакуумном отжиге при диффузионном взаимодействии внутреннего и внешнего слоев покрытия из сплава на основе алюминия в процессе образования легированного моноалюминида никеля, а также последующей рекристаллизации покрытия при окончательном отжиге. Интенсивность процессов диффузии и рекристаллизации возрастает при пластической деформации и росте напряжений (наклепе) в поверхности за счет обработки пера лопатки потоком сферических частиц.

Пример осуществления

Пример 1. Покрытие наносили в соответствии с предлагаемым способом на образцы для испытаний на коррозию диаметром 10 и длиной 25 мм из жаропрочного никелевого сплава типа ЖС6У (сплав системы Ni-W-Co-Cr-Al-Nb-Mo), на промышленной ионно-плазменной установке МАП-2 по серийной технологии. Для ионно-плазменного осаждения в вакууме внутреннего слоя покрытия использовали сплав типа СДП-1 на основе никеля, содержащего кобальт, хром, алюминий и иттрий. Осаждение внешнего слоя покрытия проводили из сплава на основе алюминия типа ВСДП-13, содержащего никель, кремний и бор. После осаждения внутреннего слоя покрытия толщиной 10 мкм поверхность образцов обработали потоком сферических стеклянных частиц размером 20-250 мкм на струйно-абразивной установке АК-203. Обработку потоком стеклянных сферических частиц проводили под давлением сжатого воздуха 0,4-0,6 МПа. Затем провели осаждение внешнего слоя покрытия из сплава типа ВСДП-13 привесом 30 г/см2 и вакуумный отжиг при температуре 1050°С в течение 3 ч и вакууме ≤ 0,1Па. Окончательно обработали поверхность образца потоком стеклянных сферических частиц при тех же параметрах процесса и провели окончательный вакуумный отжиг.

Примеры 2, 3. Аналогичны примеру 1, но толщины внутреннего слоя покрытия из сплава типа СДП-1 составили 20 и 30 мкм соответственно.

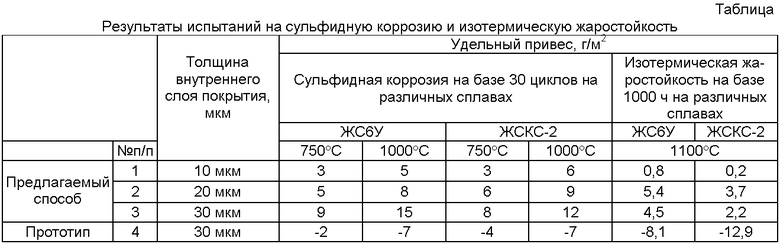

Пример 4. Проводили по способу-прототипу. Параметры способа и полученные свойства приведены в таблице.

Испытания проводились по двум видам коррозии: сульфидная коррозия и оксидная коррозия (изотермическая жаростойкость).

Испытания на сульфидную коррозию проводили по стандартной методике в "солевой корке", с содержанием солей Na2SO4 и NaCl, соответственно, в пропорции 3:1, в спокойной атмосфере печи при температурах 750°С и 1000°С на базе 30 циклов.

Испытания на изотермическую жаростойкость проводились в соответствии с требованиями ГОСТ 6130 при температуре 1100°С на базе 1000 ч. Толщины покрытий и результаты испытаний представлены в таблице.

Испытания на сульфидную коррозию при температуре 1000°С показали, что на поверхности образцов с покрытием, полученным по способу-прототипу, после 15 циклов начинается интенсивное накопление серы в продуктах коррозии на поверхности образцов. На образцах, полученных по предлагаемому способу, данные процессы начинаются только после 25 циклов испытаний.

Анализ гравиметрических данных сульфидной коррозии и изотермической жаростойкости показал, что все покрытия, полученные по предлагаемому способу, сохраняют свои защитные свойства на данных базах испытаний, в то время как на образцах с покрытием, полученным по способу-прототипу, наблюдается отрицательное изменение массы, что указывает на потерю защитных свойств данного покрытия.

Аналогичные результаты были получены на образцах из сплава ЖСКС-2. Результаты испытаний представлены в таблице.

Таким образом, применение предлагаемого способа защиты лопаток турбин путем нанесения комбинированного жаростойкого покрытия позволит увеличить ресурс работы лопаток ГТУ в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 1999 |

|

RU2171315C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2452793C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2020 |

|

RU2755131C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610188C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН ОТ ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ | 1992 |

|

RU2033474C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2283365C2 |

| ПОКРЫТИЕ ДЛЯ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2009 |

|

RU2398912C1 |

Изобретение относится к области машиностроения и может быть использовано в энергетическом и авиационном турбостроении, преимущественно для защиты пера лопаток промышленных газотурбинных установок ГТУ от высокотемпературной коррозии. Предложен способ защиты лопаток газовых турбин путем нанесения комбинированного жаростойкого покрытия, преимущественно на поверхность пера лопатки газовой турбины из жаропрочного сплава. Способ включает осаждение в вакууме внутреннего слоя покрытия сплава на основе никеля, содержащего, по крайней мере, кобальт, хром, алюминий и иттрий, осаждение внешнего слоя покрытия из сплава на основе алюминия, содержащего никель, кремний и бор, и вакуумный отжиг лопатки с покрытием. Поверхность пера лопатки дополнительно обрабатывают потоком стеклянных сферических частиц под давлением сжатого воздуха 0,4-0,6 МПа, по крайней мере, дважды - после осаждения внутреннего слоя покрытия и после проведения вакуумного отжига. Толщина внутреннего слоя покрытия составляет 10-30 мкм. Размер стеклянных сферических частиц составляет 20-250 мкм. После окончательной обработки потоком стеклянных сферических частиц лопатку с покрытием подвергают окончательному вакуумному отжигу. Вакуумный отжиг проводят при температуре 950-1100°С в течение 2-4 ч. Повышается коррозионная стойкость комбинированного покрытия, увеличивается ресурс работы лопаток ГТУ. 4 з.п. ф-лы, 1 табл.

1. Способ защиты лопаток газовых турбин путем нанесения комбинированного жаростойкого покрытия преимущественно на поверхность пера лопатки газовой турбины из жаропрочного сплава, включающий осаждение в вакууме внутреннего слоя покрытия из сплава на основе никеля, содержащего, по крайней мере, кобальт, хром, алюминий и иттрий, осаждение внешнего слоя покрытия из сплава на основе алюминия, содержащего никель, кремний и бор и вакуумный отжиг лопатки с покрытием, отличающийся тем, что поверхность пера лопатки дополнительно обрабатывают потоком стеклянных сферических частиц под давлением сжатого воздуха 0,4-0,6 МПа, по крайней мере, дважды - после осаждения внутреннего слоя покрытия и проведения вакуумного отжига.

2. Способ по п.1, отличающийся тем, что толщина внутреннего слоя покрытия составляет 10-30 мкм.

3. Способ по п.1, отличающийся тем, что размер стеклянных сферических частиц составляет 20-250 мкм.

4. Способ по п.1, отличающийся тем, что после окончательной обработки потоком стеклянных сферических частиц лопатку с покрытием подвергают окончательному отжигу.

5. Способ по п.1, отличающийся тем, что вакуумный отжиг проводят при температуре 950-1100°С в течение 2-4 ч.

| RU 1658652 С, 20.12.2000 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213802C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| JP 11061439 A, 05.03.1999 | |||

| JP 2003342751 A, 03.12.2003. | |||

Авторы

Даты

2010-11-20—Публикация

2009-10-22—Подача