Изобретение относится к области металлургии, а именно к способам горячего ремонта огнеупорной кладки печей, и может быть использовано в любой другой отрасли промышленности для кислородно-флюсовой резки неметаллических материалов.

Известны способы кислородно-флюсовой или термитной резки бетона и железобетона, которые работают по схеме с внешней подачей флюса к резаку. Флюс к резаку в этих способах подается сжатым воздухом или, например, азотом, а в качестве расходных материалов, например, в установке УКФР-6М используются: горючий газ - пропан-бутан или метан; окислитель - кислород; флюсонесущий газ (газ-носитель) - осушенный и обезжиренный воздух по ГОСТ 17433-80 (от компрессора) или азот; флюс - железный порошок марки ПЖВ или ПЖР ГОСТ 9849-86 с частицами 120-180 мкм. Кроме того, также способы использованы в установках «ДОНМЕТ» и УГПР (ЗАО «МИДАСОТ») (Миронов В.А., Бойко М.Ю. Применение металлических порошков при кислородно-флюсовой резке материалов. Рижский технический университет, г.Рига, Латвия).

К недостаткам этих способов следует отнести то, что в них при резке всегда применяется подогревающее пламя и используются дополнительно горючие газы (метан, пропан или бутан), а в устройствах, как правило, порошкообразный флюс вдувается в режущую струю кислорода на срезе сопла копья-горелки, что приводит к нестабильности процесса резки материала.

Также известна установка для кислородной резки (заявка 95110012 RU, 29.06.1995, опубл. 20.09.1996). Сущность резки кислородным копьем заключается в прожигании отверстий струей кислорода, причем расходуемым материалом служит не только порошок флюса и кислород, но и материал самого копья.

Недостатком порошково-копьевой резки является отсутствие регулировки подачи порошка в копье, а также то, что сгорает само копье, а для удаления расплавленных остатков разрезаемого материала (бетона или огнеупора) необходимы манипуляции с копьем, которым нужно производить вращательные и возвратно-поступательные движения, чтобы удалить расплав.

Наиболее близкими к заявляемому способу и устройству является способ горячего ремонта огнеупорной кладки нагревательных печей методом керамической наплавки и устройство для его осуществления. Способ керамической наплавки включает подачу кислорода и смеси из огнеупорного наполнителя и горючей составляющей на нагретую до температуры не менее 600°С поверхность кладки, согласованное регулирование подачи чистого кислорода и смеси, расплавление огнеупорных составляющих факелом с температурой 2000-3000°С, размягчение поверхности ремонтируемой кладки до пластического состояния и их сплавление с образованием монолитной структуры при затвердевании. Подачу кислорода осуществляют двумя потоками, один из которых направляют в питатель для псевдоожижения и обогащения смеси из огнеупорного наполнителя и горючей составляющей, а другой - в инжектор, затем псевдоожиженную и обогащенную смесь подают по технологическому трубопроводу через инжектор и наплавочное копье на поверхность ремонтируемой кладки. А устройство для осуществления способа содержит питатель, технологический трубопровод, линию подачи кислорода и регулирующие устройства. Линия подачи кислорода разделена через разветвитель потока на два технологических трубопровода, один из которых подключен к питателю, а другой через дополнительно установленный инжектор подключен к наплавочному копью через технологический трубопровод подачи готовой смеси, при этом питатель в нижней его части соединен с инжектором посредством технологического трубопровода для подачи псевдоожиженной и обогащенной смеси с размещенным на нем отсечным краном, причем в верхней части питателя смонтирован загрузочный люк-крышка с клапаном безопасности, а в нижней - газораспределительная решетка (Патент RU №2291201, С21С 5/44, F27D 1/16, опубл. 2007.01.10).

Недостатком существующего способа горячего ремонта является невозможность резки выступающих частей огнеупорной кладки, т.е. дефектов (наплывов, выступов и пр.), ввиду недостаточной термичности смесей и невысоких температур расплавов. Недостатком существующего устройства является высокое газодинамическое сопротивление газораспределительной решетки, что не позволяет обеспечить поступление порошковой псевдоожиженной смеси в стехиометрическом соотношении для осуществления процесса термитной резки для удаления дефектов кладки.

Задачей настоящего изобретения является создание оптимальных условий для кислородно-флюсовой резки огнеупора с целью удаления дефектов кладки за счет многостадийного использования тепла, создаваемого компонентами термитной смеси в ходе окислительно-восстановительных реакций, а также за счет повышения степени гомогенизации псевдоожиженной кислородно-порошковой струи, выходящей из инжектора.

Поставленная задача решается следующим образом.

В предлагаемом способе кислородно-флюсовой резки огнеупора, включающем согласованное регулирование подачи газов по технологическим трубопроводам двумя потоками на нагретую поверхность ремонтируемой кладки, ее размягчение до пластического состояния с образованием высокотемпературного расплава, первый из потоков, содержащий кислород, проходит через инжектор и копье, второй, содержащий псевдоожиженную смесь, проходит через питатель, инжектор и копье, согласно изобретению, подачу второго потока в питатель осуществляют через аэратор и в качестве газа-носителя используют, или сжатый воздух, или азот, или кислород, при этом в качестве смеси для псевдоожижения используют термитную смесь, состоящую из алюминия, кремния и предварительно прокаленных оксидов железа, а резку огнеупора осуществляют струей смеси, полученной из двух потоков после смешивания в инжекторе.

А в заявляемом устройстве для кислородно-флюсовой резки огнеупора, содержащем питатель со смонтированным в верхней части загрузочным люком-крышкой с клапаном безопасности, регулирующие устройства и технологические трубопроводы для подачи газов, соединенные через инжектор посредством трубопровода подачи готовой смеси с копьем, при этом первый трубопровод непосредственно соединен с инжектором, а второй подключен к нему через питатель посредством трубопровода для подачи псевдоожиженной смеси с размещенным на нем отсечным краном, согласно изобретению, питатель снабжен аэратором, установленным в его нижней части, и футерован изнутри пористым огнеупором.

Новый технический результат от использования данного способа кислородно-флюсовой резки огнеупора при помощи устройства для его осуществления заключается в том, что при создании псевдоожиженного состояния порошковой смеси, состоящей из термитных составляющих, а именно алюминия, кремния и оксидов железа, сгорающих в присутствии кислорода, их частицы гомогенизируются, что позволяет последовательно осуществлять следующие экзотермические реакции:

- горение частиц алюминия и кремния в присутствии кислорода при контакте этих частиц с поверхностью раскаленной кладки;

- реакции СВС (самораспространяющегося высокотемпературного синтеза) с образованием оксидов алюминия и кремния и получение восстановленного железа;

- повторное окисление ранее восстановленного железа.

Суммарная термичность реакций, т.е. количество тепла на единицу массы порошкообразной термитной смеси, достаточна для расплавления матрицы огнеупора, а наличие струи кислорода позволяет удалять расплав из зоны разреза.

Вышеуказанный технический результат от использования изобретения заключается в следующем. Осуществление подачи газов двумя потоками: первым потоком, содержащим кислород и проходящим через инжектор и копье, и вторым потоком, содержащим псевдоожиженную смесь, образованную смешением газа-носителя в виде, или сжатого воздуха, или азота, или кислорода и термитной смеси, состоящим из алюминия, кремния и предварительно прокаленных оксидов железа (для исключения самовоспламенения в случае попадания масла), проходящим через питатель, инжектор и копье, обеспечивает получение равномерного потока псевдоожиженной кислородом порошковой струи из смеси, обладающей высокой тепловой эффективностью и позволяющей производить разрезание огнеупора, удаляя тем самым дефекты кладки косовых печей. Кроме того, предлагаемое устройство имеет простую конструкцию, удобную в эксплуатации и надежную в работе.

Техническая сущность изобретения заключается в следующем.

Подача газа-носителя в питатель, осуществляемая через аэратор, позволяет разрыхлить термитную смесь, способствуя лучшему ее псевдоожижению. Подача псевдоожиженной смеси второго потока в инжектор и ее последующее перемешивание с дополнительным количеством кислорода первого потока в инжекторе позволяет регулировать необходимое соотношение между газообразным кислородом и твердыми горючими составляющими, представленными алюминием и кремнием. Кислород в качестве газа-носителя порошкообразных частиц смеси во втором потоке используют при низкой термичности смеси, сжатый воздух и азот - при повышенной. Таким образом, подача готовой струи смеси через копье на разрезаемый огнеупор обеспечивает высокую тепловую эффективность (термичность процесса), что в свою очередь позволяет получить расплав огнеупора кладки.

В устройстве для кислородно-флюсовой резки огнеупора загрузочный люк-крышка с клапаном безопасности, смонтированный в верхней части питателя, позволяет производить загрузку термитной смеси, а также предотвращает попадание в питатель замасленных веществ, способных самовозгораться в присутствии кислорода. Инжектор обеспечивает бесперебойную и равномерную доставку смеси по трубопроводу подачи готовой смеси через копье к месту разреза огнеупора. Аэратор, смонтированный в нижней части питателя, создает эффект псевдоожижения термитной смеси газом-носителем: или сжатым воздухом, или кислородом, или азотом. Питатель, футерованный изнутри пористым огнеупором (например, синтезированным огнеупором, выполненным из смеси СВС, первоначально содержащим Сr2O3, В2O3 и Аl в определенных соотношениях, которая после ее инициирования и спекания превращается в пористый диборид хрома), обеспечивает повышение эффективности и безопасности псевдоожижения термитной смеси при несанкционированном попадании жиров и масел в процессе ее загрузки через люк-крышку. Подача газов по технологическим трубопроводам регулируется вентилями, а подача псевдоожиженной смеси - отсечным краном.

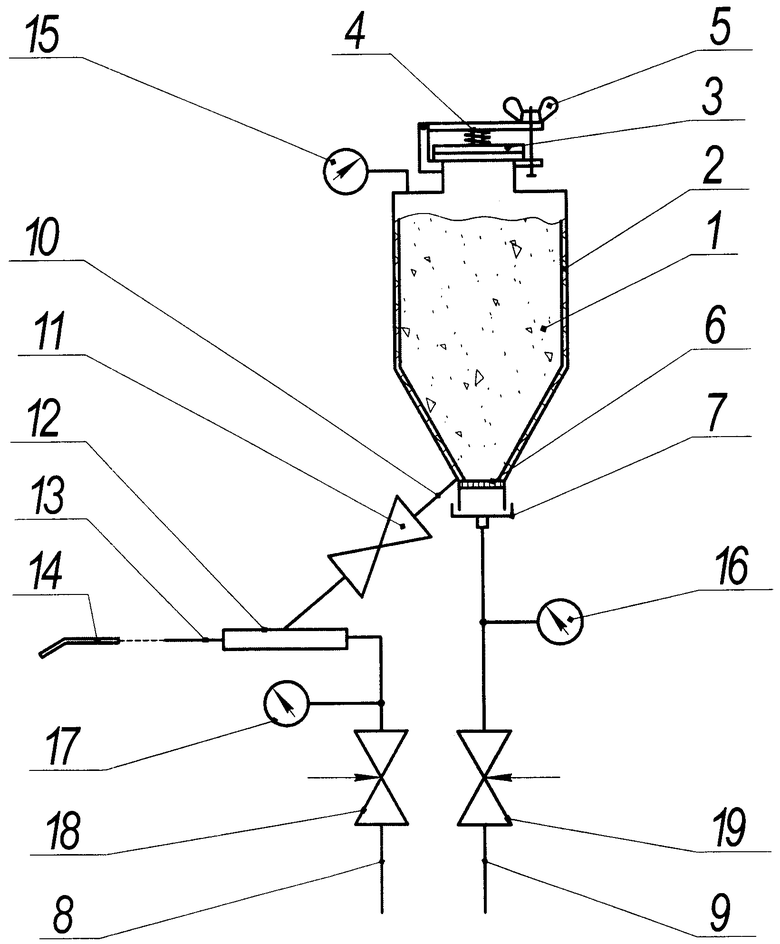

Предлагаемое техническое решение поясняется чертежом, где изображено устройство для кислородно-флюсовой резки огнеупора.

Устройство содержит питатель 1, футерованный пористым огнеупором 2, который снабжен люком-крышкой 3, на котором установлен клапан безопасности 4 и натяжной винт 5, в нижней части питателя 1 расположен аэратор 6 и крышка 7. Технологические трубопроводы 8 и 9 предназначены для подачи газов, трубопровод 8 - для подачи кислорода, трубопровод 9 - для подачи газа-носителя. Трубопровод 10, предназначенный для подачи псевдоожиженой смеси, с расположенным на нем отсечным краном 11 соединен с инжектором 12, который через трубопровод 13 для подачи готовой смеси присоединен к копью 14. Контрольный манометр 15 установлен в верхней части питателя 1, манометры 16 и 17 и регулирующие устройства 18 и 19 расположены на трубопроводах 8 и 9 соответственно.

Способ кислородно-флюсовой резки огнеупора реализуется в предлагаемом устройстве следующим образом.

В питатель 1, футерованный пористым огнеупором 2, загружается смесь из предварительно прокаленных оксидов железа (например, железной окалины) и кремния и алюминия (горючих составляющих). Клапан безопасности 4, представляющий собой пружину, установленный на люке-крышке 3, прижимает его. Запирание люка-крышки 3 производится натяжным винтом 5. Регулируя натяжение винта 5 по показаниям манометра 15, производят настройку клапана безопасности 4 на «критическое давление». При достижении давления в питателе 1 больше «критического» происходит сброс газа-носителя (кислорода, сжатого воздуха или азота) в атмосферу по периметру примыкания люка-крышки 3 к горловине люка через неплотности примыкания во всех случаях нештатных ситуаций (забивка линии подачи смеси к наплавочному копью, возгорание смеси на конце копья), которые связаны с возрастанием давления в питателе 1. Крышка 7 служит для возможности замены аэратора 6. Кислород поступает на трубопровод 8 к инжектору 12, а газ-носитель - на трубопровод 9 к питателю 1, где он проходит через аэратор 6, и перемешивается с термитной смесью, образуя псевдоожиженную смесь. Регулирование подачи кислорода на трубопровод 8 осуществляют регулирующим устройством 18 (вентилем), а регулирование подачи газа-носителя на трубопровод 9 производят регулирующим устройством 19. Регулирование в обоих случаях производится по показаниям контрольных манометров 16 и 17, расположенных на трубопроводах 8 и 9. По этим показаниям изменяют количество кислорода, подаваемого к инжектору 12, и количество газа-носителя к питателю 1 через аэратор 6. Для прекращения процесса резки огнеупора первоначально прекращают подачу газа-носителя вентилем 19, а затем подачу псевдоожиженной смеси отсечным краном 11, размещенным на трубопроводе 10 для подачи псевдоожиженной смеси, и в последнюю очередь закрывают подачу кислорода вентилем 18.

Пример. Реализацию способа кислородно-флюсовой резки осуществляют при горячем ремонте поверхности огнеупорной кладки коксовой печи, имеющей «заужение» на выходе коксового пирога и разогретой до рабочей температуры 1000-1100°С. Сначала готовят сухую термитную смесь следующим образом: горючие составляющие - алюминиевую пудру, кремний кристаллический (крупностью от 0 до 1 мм) и оксиды железа, например железную окалину метизного производства (крупностью от 0 до 1 мм), предварительно прокаленную от следов масла при температуре около 1000°С и далее остуженную до комнатной температуры, перемешивают и засыпают в питатель, футерованный пористым огнеупором. Затем по технологическим трубопроводам подают газы двумя потоками на нагретую до температуры 1000-1100°С поверхность ремонтируемой кладки. Первый из потоков, содержащий кислород, проходит через инжектор и копье, а второй поток, содержащий газ-носитель - сжатый воздух, подаваемый через аэратор в питатель, взаимодействует с компонентами термитной смеси, образуя псевдоожиженную порошковую смесь, также проходит через инжектор и копье. В инжекторе происходит смешивание этих двух потоков с образованием готовой псевдоожиженной порошково-кислородной смеси. Далее эта готовая смесь поступает в копье и выходящей из него струей смеси осуществляют кислородно-флюсовую резку участка огнеупорной кладки отопительного простенка (вертикала), смещенного относительно своей оси в камеру коксования на 8-10 мм. При контакте мелкодисперсных частиц горючих составляющих струи готовой смеси с раскаленной огнеупорной кладкой происходят многостадийные экзотермические реакции в кислородной атмосфере: воспламенение за счет физического тепла кладки, затем включение механизма твердофазного СВС (железная окалина + кремний + алюминий) с образованием оксидов алюминия, кремния и восстановленного железа, которое, вторично окисляясь в потоке кислорода, выделяет дополнительное тепло. В результате этих реакций на поверхности срезаемого огнеупора образуются легкоплавкие соединения продуктов реакции с огнеупором. Огнеупор постепенно «размывается», стекая вниз под действием сил тяжести, т.к. при локальном выделении тепла развиваются температуры свыше 3000°С в атмосфере кислорода.

При использовании способа кислородно-флюсовой резки огнеупора заявляемым устройством регулирование поступления потоков газов и псевдоожиженной смеси по технологическим трубопроводам в инжектор и копье дает возможность регулировать скорость их подачи в строгом соответствии со скоростью протекания окислительно-восстановительных реакций и создать оптимальные условия, которые соответствуют необходимым стехиометрическим соотношениям горючих составляющих, оксидов железа и кислорода в зоне реакции, а также синхронизировать протекающие химические реакции со скоростью удаления расплава огнеупора.

Применение предлагаемого способа кислородно-флюсовой резки огнеупора и устройства для его осуществления промышленно применимо, позволяет без охлаждения динасовой кладки коксовых печей проводить горячие ремонты, осуществлять кислородно-флюсовую резку огнеупора и удалять дефекты кладки при необходимости сохранения геометрических размеров камер коксования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЕРАМИЧЕСКОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291201C1 |

| УСТРОЙСТВО ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙ РЕЗКИ | 2013 |

|

RU2528295C1 |

| СПОСОБ РЕМОНТА ОГНЕУПОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2035680C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОГНЕУПОРНЫХ СТРУКТУР И СПОСОБ КЕРАМИЧЕСКОЙ СВАРКИ | 1993 |

|

RU2098390C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОГНЕУПОРНОГО ПОКРЫТИЯ НА РАБОЧЕЙ ПОВЕРХНОСТИ ФУТЕРОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2036186C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ПОВРЕЖДЕННОЙ ОГНЕУПОРНОЙ КЛАДКИ ПРОМЫШЛЕННЫХ ПЕЧЕЙ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 2004 |

|

RU2374585C2 |

| СПОСОБ КЕРАМИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2301784C2 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ РЕЗКИ ОГНЕУПОРА (ВАРИАНТЫ) | 2010 |

|

RU2434829C1 |

| Способ горячего ремонта огнеупорной кладки нагревательных печей методом керамической наплавки | 1992 |

|

SU1836440A3 |

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ ОТ ЭЛЕКТРОЛИТИЧЕСКОЙ ПЛАВКИ АЛЮМИНИЯ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, УСТРОЙСТВО ОБРАБОТКИ ОТХОДОВ УТИЛИЗАЦИИ ОТРАБОТАННОЙ ФУТЕРОВКИ И ИНЖЕКЦИОННАЯ СИСТЕМА ЗАГРУЗКИ ОТРАБОТАННОЙ ФУТЕРОВКИ | 1994 |

|

RU2127850C1 |

Изобретение относится к области металлургии, а именно к способам горячего ремонта огнеупорной кладки печей, и может быть использовано в любой другой отрасли промышленности для термитной и кислородно-флюсовой резки неметаллических материалов. Способ резки огнеупора включает согласованное регулирование подачи газов по технологическим трубопроводам (8, 9) двумя потоками на нагретую поверхность ремонтируемой кладки, ее размягчение до пластического состояния с образованием высокотемпературного расплава. Первый из потоков, содержащий кислород, проходит через инжектор (12) и копье (14), второй, содержащий псевдоожиженную смесь, проходит через питатель (1), инжектор (12) и копье (14). Подачу второго потока в питатель (1) осуществляют через аэратор (6) и в качестве газа-носителя используют, или сжатый воздух, или азот, или кислород. В качестве смеси для псевдоожижения используют термитную смесь, состоящую из алюминия, кремния и предварительно прокаленных оксидов железа. Резку огнеупора осуществляют струей смеси, полученной из двух потоков после смешивания в инжекторе. Технический результат состоит в создании оптимальных условий для термитной резки огнеупора с целью удаления дефектов кладки за счет многостадийного использования тепла, создаваемого компонентами термитной смеси в ходе окислительно-восстановительных реакций, а также за счет повышения степени гомогенизации псевдоожиженной кислородно-порошковой струи, выходящей из инжектора. 2 н.п. ф-лы, 1 ил.

1. Способ кислородно-флюсовой резки огнеупора, включающий согласованное регулирование подачи газов по технологическим трубопроводам двумя потоками на нагретую поверхность ремонтируемой кладки, ее размягчение до пластического состояния с образованием высокотемпературного расплава, при этом первый из потоков, содержащий кислород, подают через инжектор и копье, а второй, содержащий псевдоожиженную смесь, - через питатель, инжектор и копье, причем подачу второго потока в питатель осуществляют через аэратор и в качестве газа-носителя используют или сжатый воздух, или азот, или кислород, в качестве смеси для псевдоожижения используют термитную смесь, состоящую из алюминия, кремния и предварительно прокаленного оксида железа, а резку огнеупора осуществляют струей смеси, полученной из двух потоков после смешивания в инжекторе.

2. Устройство для кислородно-флюсовой резки огнеупора, содержащее питатель со смонтированным в верхней части загрузочным люком-крышкой с клапаном безопасности, регулирующие устройства и технологические трубопроводы для подачи газов, соединенные через инжектор посредством трубопровода подачи готовой смеси с копьем, при этом первый трубопровод непосредственно соединен с инжектором, а второй - подключен к нему через питатель посредством трубопровода для подачи псевдоожиженной смеси с размещенным на нем отсечным краном, причем питатель снабжен аэратором, установленным в его нижней части, и футерован изнутри пористым огнеупором.

| Сварка | |||

| Резка | |||

| Контроль | |||

| Справочник/Под редакц | |||

| Алешина Н.П | |||

| и др., т.1 | |||

| - М.: Машиностроение, 2004,с.536 | |||

| СПОСОБ КЕРАМИЧЕСКОЙ НАПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291201C1 |

| Пневматический питатель для сы-пучиХ МАТЕРиАлОВ | 1978 |

|

SU839940A1 |

| ИНСТРУМЕНТ ДЛЯ ДЕЗИНТЕГРАЦИИ, ОБРАБОТКИ И СВАРКИ МАТЕРИАЛОВ | 1998 |

|

RU2162395C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ РЕЗКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2042483C1 |

| РЕЖУЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2104131C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ | 1995 |

|

RU2098244C1 |

| Способ футеровки металлургический емкостей | 1990 |

|

SU1792802A1 |

| Глизманенко Д.Л | |||

| Сварка и резка металлов | |||

| - М.: Высшая школа, 1974,с.223-228. | |||

Авторы

Даты

2011-11-27—Публикация

2010-01-11—Подача