Область техники, к которой относится изобретение

Изобретением является бетон с низким содержанием портландцемента, а также способы получения такого бетона и композиции, применимые для осуществления этих способов.

Уровень техники

Технологические разработки в области бетонов за последние несколько лет привели к созданию передовых цементных составов, открывающих возможность получения сверхвысококачественных бетонов, в особенности в плане прочности на сжатие. Эти составы в общем включают применение дополнительных материалов помимо цемента и заполнителей и/или песка, которые представляют собой, например, волокна, органические добавки или так называемые ультратонкие частицы, в общем меньшие, чем зерна цемента.

Например, документ ЕР 0518777 описывает композицию строительного раствора, включающую, помимо портландцемента: песок с диаметром частиц от 80 мкм до 1 мм (в частности, от 125 до 500 мкм), кварцевую кремнеземную пыль с диаметром частиц от 0,1 до 0,5 мкм и водопоглощающее средство или пластификатор. Кремнеземная пыль представляет только от 10 до 30% вес. относительно цемента.

Документ WO 95/01316 описывает бетонную композицию, включающую, кроме портландцемента: песок с диаметром частиц от 150 до 400 мкм, мелкодисперсные компоненты с пуццолановой реакцией (в особенности аморфный кремнезем, но также зольную пыль или доменные шлаки) с диаметром частиц менее чем 0,5 мкм, небольшое количество металлических волокон и, необязательно, размолотый кварцевый порошок (средний размер частиц 10 мкм) и небольшие количества прочих добавок. Аморфный кремнезем может присутствовать на уровне от 10 до 40% вес. относительно цемента, и размолотый кварцевый порошок, когда он употребляется, типично присутствует в количестве 40% вес. относительно цемента. Бетонная композиция в этом документе поэтому требует применения приблизительно 900 кг цемента на м3 бетона.

В документе WO 95/01317 раскрыта бетонная композиция, очень похожая на описанную выше с исключительно стальной ватой в качестве металлических волокон и аморфным кремнеземом как компонентами с пуццолановой реакцией.

Цементные композиции, описанные в документе WO 99/23046, более конкретно посвящены цементированию скважин и включают, кроме гидравлического вяжущего: от 20 до 35% вес. относительно микрокремнеземного вяжущего с гранулометрическим составом от 0,1 до 50 мкм, и от 20 до 35% вес. относительно вяжущего из минеральных или органических частиц с диаметром от 0,5 до 200 мкм, а также суперпластификатора или пластификатора.

Документ WO 99/28267 относится к бетонной композиции, включающей цемент и металлические волокна, а также от 20 до 60% вес. относительно цементной матрицы гранулированных компонентов типа просеянного или размолотого песка с размерами частиц менее чем 6 мм; компоненты с пуццолановой реакцией с размером частиц менее чем 1 мкм; игольчатые или слоистые компоненты с размером частиц мельче чем 1 мм; и диспергатор. В примерах компоненты с пуццолановой реакцией состоят из кварцевого стекла в количестве приблизительно 30% вес. относительно портландцемента.

Весьма сходным образом документ WO 99/58468 описывает бетонную композицию, в которую включены по меньшей мере: небольшое количество органических волокон, гранулированные компоненты с размером частиц мельче чем 2 мм, тонкодисперсные компоненты с пуццолановой реакцией с частицами мельче чем 20 мкм, и по меньшей мере одна диспергирующая добавка. В различных упомянутых примерах композиция включает приблизительно 30% кварцевой муки и приблизительно 30% вес. тонкой кремнеземной пыли, относительно цемента.

Эти пропорции между различными диапазонами размеров частиц несущественно модифицированы в более позднем документе (WO 01/58826), также раскрывающем прочие бетонные композиции.

Документ ЕР 0934915 описывает бетон, приготовленный из цемента, в котором зерна имеют средний диаметр от 3 до 7 мкм, к которому добавлены песок, тонкая кремнеземная пыль с характеристическим диаметром частиц менее чем 1 мкм, противопенное средство и суперпластификатор, так что представлены по меньшей мере три диапазона размеров частиц. При рассмотрении различных примеров отмечено, что тонкая кремнеземная пыль находится в меньшем количестве по сравнению с цементом, причем последний типично присутствует в пропорции приблизительно 900 кг на м3 бетона.

Анализ прототипа показывает:

1) что оптимизация составов конкретно направлена на высококачественные или сверхвысококачественные бетоны и в общем неприменима к обычным бетонам; и

2) что все известные в настоящее время бетоны имеют относительно высокое содержание цемента.

Таким образом, даже если стандартные бетоны, которые проявляют менее хорошие характеристики в плане прочности на сжатие, чем вышеупомянутые бетоны, например, испытываются бетоны типа В25 (то есть прочность на сжатие через 28 дней после замешивания составляет по меньшей мере 25 МПа), отмечено, что количество цемента типично составляет от 260 до 360 кг на м3 бетона. Более того, настоящие Европейские стандарты не предусматривают уровней цемента ниже 260 кг/м3 для ординарных бетонов.

В настоящее время процессы производства цемента, более конкретно, его главной составной части, клинкера, ответственны за высокие уровни выбросов диоксида углерода. Производство зерен клинкера фактически требует

а) предварительного нагревания и декарбонизации сырьевой муки, которая получается путем размалывания сырьевых материалов, которые по большей части представляют собой известняк и глину; и

b) обжиг, или клинкерование, муки при температуре 1500ºС с последующим быстрым охлаждением.

Эти две стадии производят СО2, с одной стороны, как прямой продукт декарбонизации и, с другой стороны, как побочный продукт сжигания, которое происходит на стадии обжига для повышения температуры.

Уровень выбросов, поэтому, достигает минимума приблизительно 560 кг СО2 на тонну вяжущего для стандартного бетона В25 (в расчете на средние 850 кг СО2, выбрасываемые на тонну цемента) и даже выше для ультравысококачественного бетона.

Сейчас высокие уровни выбросов диоксида углерода в стандартных процессах производства цемента и бетонных композиций составляют главную экологическую проблему и, в контексте современности, составляют предмет высоких экономических санкций.

Поэтому существует настоятельная потребность в способе, дающем возможность производить бетон с сокращением связанных с этим выбросов диоксида углерода, названного бетона, обеспечивающего удовлетворительные механические свойства и, в частности, эквивалентные таковым для существующих ординарных бетонов, в плане их применения в строительной промышленности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение представляет смесь, включающую в массовых частях:

- от 0,4 до 4%, предпочтительно от 0,8 до 1,7%, материалов в диапазоне размеров ультратонких частиц, включающих частицы с D90 менее чем 1 мкм, и/или удельной площадью поверхности, определенной по методу ВЕТ, больше чем 6 м2/г;

- от 1 до 6%, предпочтительно от 2 до 5%, портландцемента;

- от 8 до 25%, предпочтительно от 12 до 21%, материалов в диапазоне размеров тонких частиц, включающих частицы, в которых D10 и D90 составляют от 1 мкм до 100 мкм, и с удельной площадью поверхности по ВЕТ меньше чем 5 м2/г, отличных от цемента;

- от 25 до 50%, предпочтительно от 30 до 42%, материалов в диапазоне средних размеров частиц, включающих частицы, в которых D10 и D90 составляют от 100 мкм до 5 мм; и

- от 25 до 55%, предпочтительно от 35 до 47%, материалов в диапазоне более крупных размеров частиц, включающих частицы, в которых D10 составляет больше чем 5 мм.

Изобретение также представляет премикс вяжущего, включающий

- портландцемент;

- диапазон размеров тонких частиц, как определено выше; и

- диапазон размеров ультратонких частиц, как определено выше;

в котором массовая доля портландцемента в премиксе составляет менее чем 50%, и предпочтительно от 5 до 35%, более предпочтительно от 10 до 25%.

Преимущественно массовая доля диапазона размеров ультратонких частиц в названном премиксе вяжущего составляет от 2 до 20%, предпочтительно от 5 до 10%.

Преимущественно премикс вяжущего согласно изобретению включает в массовых долях:

- от 5 до 35%, предпочтительно от 10 до 25%, портландцемента;

- от 60 до 90%, предпочтительно от 65 до 85%, материалов в диапазоне размеров тонких частиц, и

- от 2 до 20%, предпочтительно от 5 до 10%, материалов в диапазоне размеров ультратонких частиц.

Согласно одному преимущественному варианту исполнения смеси или премикса вяжущего согласно изобретению диапазон размеров тонких частиц включает материалы, выбранные из группы, состоящей из тонкой кремнеземной пыли, известняковых порошков, осажденных кремнеземов, осажденных карбонатов, пирогенных кремнеземов, природных пуццоланов, пемз, размолотой зольной пыли, размолотого гидратированного или карбонизированного кремнеземного гидравлического вяжущего, и их смесей или совместных помолов, в сухом виде или водной суспензии.

Согласно конкретному варианту исполнения смеси или премикса вяжущего согласно изобретению смесь (портландцемент и диапазон размеров тонких частиц) включает

- первый поддиапазон размеров частиц, включающий частицы, в которых D10 и D90 составляют от 1 до 10 мкм; и

- второй поддиапазон размеров частиц, включающий частицы, в которых D10 и D90 составляют от 10 до 100 мкм;

и в которой первый поддиапазон размеров частиц включает портландцемент.

Согласно одному альтернативному варианту исполнения смеси или премикса вяжущего согласно изобретению смесь (портландцемент и диапазон размеров тонких частиц) включает частицы, в которых D10 и D90 составляют от 1 до 20 мкм.

Согласно одному преимущественному варианту исполнения смеси или премикса вяжущего, как определено выше, диапазон размеров тонких частиц включает один или несколько материалов, выбранных из зольной пыли, пуццоланов, известняковых порошков, кремнеземных порошков, извести, сульфата кальция, шлаков.

Преимущественно смесь или премикс, как определено выше, включает

- портландцемент и зольную пыль; или

- портландцемент и известняковый порошок; или

- портландцемент и шлак; или

- портландцемент, зольную пыль и известняковый порошок; или

- портландцемент, зольную пыль и шлак; или

- портландцемент, известняковый порошок и шлак; или

- портландцемент, зольную пыль, известняковый порошок и шлак.

Согласно одному варианту исполнения смесь или премикс вяжущего включает портландцемент и зольную пыль и не включает шлак.

Согласно одному варианту исполнения смесь или премикс вяжущего включает портландцемент и шлак и не включает зольную пыль.

Преимущественно смесь или премикс вяжущего, как определено выше, также включает

- пластификатор,

- необязательно, ускоритель, и/или воздухововлекающий материал, и/или загуститель, и/или замедлитель.

Согласно одному преимущественному варианту исполнения премикса вяжущего, как определено выше, доля пластификатора составляет от 0,05 до 3%, предпочтительно от 0,1 до 0,5%, выраженная как массовое отношение сухого экстракта пластификатора к массе премикса вяжущего.

Изобретение также представляет смесь, включающую

- премикс вяжущего, как определено выше;

- диапазон средних размеров частиц, как определено выше; и

- диапазон более крупных размеров частиц, как определено выше.

Преимущественно, названная смесь включает, в массовых долях:

- от 10 до 35%, предпочтительно от 15 до 25%, премикса вяжущего;

- от 25 до 50%, предпочтительно от 30 до 42%, материалов в диапазоне средних размеров частиц; и от 25 до 55%, предпочтительно от 35 до 47%, материалов в диапазоне более крупных размеров частиц.

Согласно одному преимущественному варианту исполнения вышеупомянутой смеси

- диапазон средних размеров частиц включает песок и/или тонкий песок; и

- диапазон более крупных размеров частиц включает заполнители, и/или гравий, и/или мелкий щебень, и/или тонкий гравий.

Согласно одному преимущественному варианту исполнения вышеупомянутой смеси коэффициент раздвижки скелета для вяжущего составляет от 0,5 до 1,3, предпочтительно от 0,7 до 1,0.

Изобретение также представляет композицию подвижной бетонной смеси, включающую

- смесь согласно изобретению, смешанную с

- водой.

Преимущественно названная композиция подвижной бетонной смеси включает

- от 10 до 100 кг/м3, предпочтительно от 20 до 40 кг/м3, материалов в диапазоне размеров ультратонких частиц, как определено выше;

- от 25 до 150 кг/м3, предпочтительно от 50 до 120 кг/м3, более предпочтительно от 60 до 105 кг/м3, портландцемента;

- от 200 до 600 кг/м3, предпочтительно от 300 до 500 кг/м3, материалов в диапазоне размеров тонких частиц, как определено выше;

- от 600 до 1200 кг/м3, предпочтительно от 700 до 1000 кг/м3, материалов в диапазоне средних размеров частиц, как определено выше;

- от 600 до 1300 кг/м3, предпочтительно от 800 до 1100 кг/м3, материалов в диапазоне более крупных размеров частиц, как определено выше; и

- необязательно, пластификатор.

Преимущественно названная композиция подвижной бетонной смеси также включает

- ускоритель, и/или воздухововлекающий материал, и/или загуститель, и/или замедлитель.

Согласно одному преимущественному варианту исполнения композиции подвижной бетонной смеси согласно изобретению отношение W/C, где W обозначает количество воды и С обозначает количество портландцемента, составляет от 1 до 2,5, предпочтительно от 1,3 до 1,5. Другие возможные диапазоны для отношения W/C представляют собой, например: от 1 до 1,3; от 1 до 1,5; от 1,3 до 2,5; и от 1,5 до 2,5.

Согласно одному преимущественному варианту исполнения композиции подвижной бетонной смеси согласно изобретению отношение W/В, где W обозначает количество воды и В обозначает количество материалов в смеси (портландцемент и диапазон размеров тонких частиц), составляет от 0,1 до 0,45, предпочтительно от 0,18 до 0,32. Другие возможные диапазоны для отношения W/В представляют собой, например: от 0,1 до 0,18; от 0,1 до 0,32; от 0,18 до 0,45; и от 0,32 до 0,45.

Отношения W/С и W/В в особенности регулируются согласно желательному количеству цемента и конечным механическим свойствам. При более низком количестве цемента отношение также будет относительно более низким. Стандартное испытание, проводимое специалистом в этой области технологии, будет определять количество воды как относительное к количеству цемента, тонких и ультратонких частиц композиции, согласно измерениям прочности образцов на сжатие.

Преимущественно композиция подвижной бетонной смеси согласно изобретению включает от 60 до 180 л/м3, предпочтительно от 80 до 150 л/м3, более предпочтительно от 95 до 135 л/м3 воды.

Согласно одному преимущественному варианту исполнения композиция подвижной бетонной смеси согласно изобретению представляет собой самоукладывающийся бетон.

Изобретение далее представляет бетонную композицию, включающую менее чем 150 кг/м3, предпочтительно, менее чем 120 кг/м3, более предпочтительно, от 60 до 105 кг/м3 портландцемента, и имеющую прочность на сжатие, большую чем или равную 4 МПа через 16 часов после замешивания, и большую чем или равную 25 МПа, предпочтительно большую чем или равную 30 МПа, через 28 дней после замешивания.

Изобретение также представляет объект из отвержденного бетона из композиции, определенной выше.

Изобретение далее представляет объект из отвержденного бетона, включающий

- от 10 до 100 кг/м3, предпочтительно от 20 до 40 кг/м3, материалов в диапазоне размеров ультратонких частиц, как определено выше;

- гидраты портландцемента в количестве, соответствующем количеству портландцемента от 25 до 150 кг/м3, предпочтительно от 50 до 120 кг/м3, более предпочтительно от 60 до 105 кг/м3;

- от 200 до 600 кг/м3, предпочтительно от 300 до 500 кг/м3, материалов в диапазоне размеров тонких частиц, как определено выше;

- от 600 до 1200 кг/м3, предпочтительно от 700 до 1000 кг/м3, материалов в диапазоне средних размеров частиц, как определено выше;

- от 600 до 1300 кг/м3, предпочтительно от 800 до 1100 кг/м3, материалов в диапазоне более крупных размеров частиц, как определено выше.

Согласно одному преимущественному варианту исполнения объекта из отвержденного бетона коэффициент раздвижки скелета вяжущим составляет от 0,5 до 1,3, предпочтительно от 0,7 до 1,0.

Преимущественно объект из отвержденного бетона согласно изобретению проявляет усадку менее чем 400 мкм/м, предпочтительно менее чем 200 мкм/м, через 80 дней.

Изобретение далее представляет способ получения композиции подвижной бетонной смеси, включающий стадию

- затворения смеси согласно изобретению водой.

Более того, изобретение представляет способ получения композиции подвижной бетонной смеси, включающий стадию

- смешивания премикса вяжущего согласно изобретению с материалами в диапазоне средних размеров частиц, как определено выше, материалами в диапазоне более крупных размеров частиц, как определено выше, и водой.

Согласно одному варианту исполнения способа получения композиции подвижной бетонной смеси согласно изобретению, количество используемого портландцемента составляет менее чем 150 кг/м3, предпочтительно менее чем 120 кг/м3, более предпочтительно от 60 до 105 кг/м3.

Изобретение далее представляет способ получения композиции подвижной бетонной смеси, включающий стадию смешивания

- от 10 до 100 кг/м3, предпочтительно от 20 до 40 кг/м3, материалов в диапазоне размеров ультратонких частиц, как определено выше;

- от 25 до 150 кг/м3, предпочтительно от 50 до 120 кг/м3, более предпочтительно от 60 до 105 кг/м3 портландцемента;

- от 200 до 600 кг/м3, предпочтительно от 300 до 500 кг/м3, материалов в диапазоне размеров тонких частиц, как определено выше;

- от 600 до 1200 кг/м3, предпочтительно от 700 до 1000 кг/м3, материалов в диапазоне средних размеров частиц, как определено выше;

- от 600 до 1300 кг/м3, предпочтительно от 800 до 1100 кг/м3, материалов в диапазоне более крупных размеров частиц, как определено выше; и

- необязательно, пластификатора, и/или ускорителя, и/или воздухововлекающего материала, и/или загустителя, и/или замедлителя с

- водой.

Согласно одному преимущественному варианту осуществления способа получения композиции подвижной бетонной смеси согласно изобретению, смешивание проводится при отношении W/C, где W обозначает количество воды и С обозначает количество портландцемента, от 1 до 2,5, предпочтительно от 1,3 до 1,5.

Согласно одному преимущественному варианту осуществления способа получения композиции подвижной бетонной смеси согласно изобретению, смешивание проводится при отношении W/В от 0,1 до 0,45, предпочтительно от 0,18 до 0,32, где W обозначает количество воды и В обозначает количество материалов в смеси (портландцемент и диапазон размеров тонких частиц).

Согласно одному преимущественному варианту осуществления способа получения композиции подвижной бетонной смеси согласно изобретению, количество используемой воды составляет от 60 до 180 л/м3, предпочтительно от 80 до 150 л/м3, более предпочтительно от 95 до 135 л/м3.

Согласно одному варианту осуществления способа получения композиции подвижной бетонной смеси согласно изобретению, прочность на сжатие составляет величину, большую чем или равную 4 МПа через 16 часов после замешивания.

Согласно одному варианту осуществления способа получения композиции подвижной бетонной смеси согласно изобретению, прочность на сжатие составляет величину, большую чем или равную 25 МПа, предпочтительно большую чем 30 МПа, через 28 дней после замешивания.

Изобретение далее представляет способ получения литой бетонной смеси, включающий стадию

- заливки композиции подвижной бетонной смеси согласно изобретению или получаемой с помощью вышеупомянутого способа.

Изобретение также представляет способ получения объекта из бетона, включающий стадию

- отверждения композиции подвижной бетонной смеси согласно изобретению или получаемой способом получения вышеупомянутой композиции подвижной бетонной смеси, или композиции литой бетонной смеси, как описано выше.

Изобретение открывает возможность соответствовать необходимости сокращения выбросов СО2, до сих пор неудовлетворенной с известными бетонами. Действительно, количество цемента (и, в частности, клинкера), используемого в пределах области настоящего изобретения, является меньшим, чем требуется обычно. Например, для состава согласно изобретению с 70 кг клинкера на м3 бетона выбросы СО2 составляют порядка 110 кг на тонну вяжущего, что означает сокращение выбросов СО2 почти на 80% по сравнению со стандартным бетоном типа В25, в то же время не допуская какого-либо существенного снижения механических характеристик бетона, поскольку изобретение представляет бетон с механической прочностью на сжатие, более высокой чем или равной 25 МПа через 28 дней после замешивания.

Бетон, получаемый согласно изобретению, также имеет следующие преимущества:

- его поведение в отношении коррозии арматуры в железобетоне является по меньшей мере таким же хорошим или даже лучшим по сравнению со стандартным бетоном типа В25;

- его пористость и проницаемость являются меньшими, чем таковые у стандартного бетона типа В25;

- его усадка является меньшей, чем таковая у стандартного бетона типа В25;

- его устойчивость к диффузии хлоридов является лучшей по сравнению со стандартным бетоном типа В25.

Различные задачи и преимущества изобретения достигаются с помощью полной оптимизации всех параметров состава, и в особенности с помощью

- разработки композиций вяжущих, характерных подразделением материалов на отдельные диапазоны размеров частиц, в особенности на диапазон тонких частиц, диапазон средних размеров частиц, диапазон более крупных частиц и диапазон ультратонких частиц, которое позволяет оптимизировать упаковку различных частиц и оптимизировать коэффициент раздвижки скелета вяжущим;

- присутствие, в дополнение к цементу, нецементных вяжущих, принадлежащих к диапазону размеров тонких частиц, которые находятся в преобладающем количестве относительно цемента, выбор и доля которых являются оптимизированными;

- применение ультратонких компонентов, в особенности компонентов с пуццолановой реакцией, способных участвовать в функции гидравлического вяжущего;

- регулирование количества требуемой воды;

- оптимизация различных добавок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

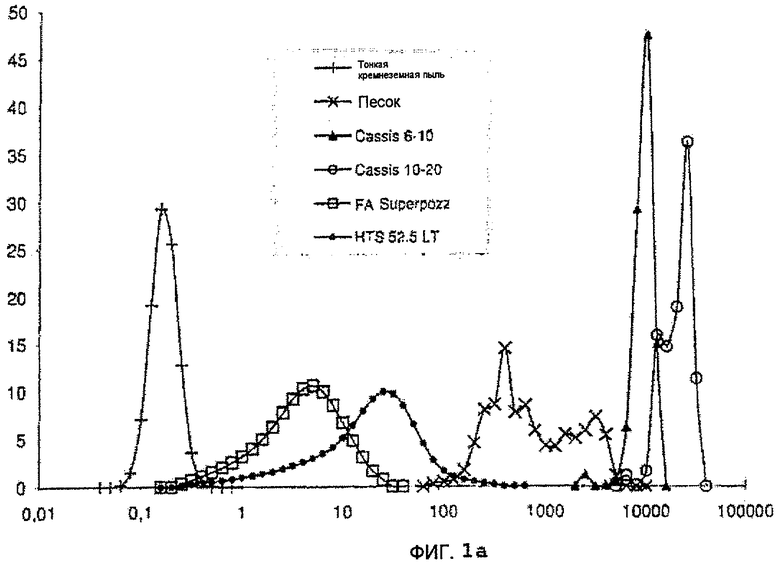

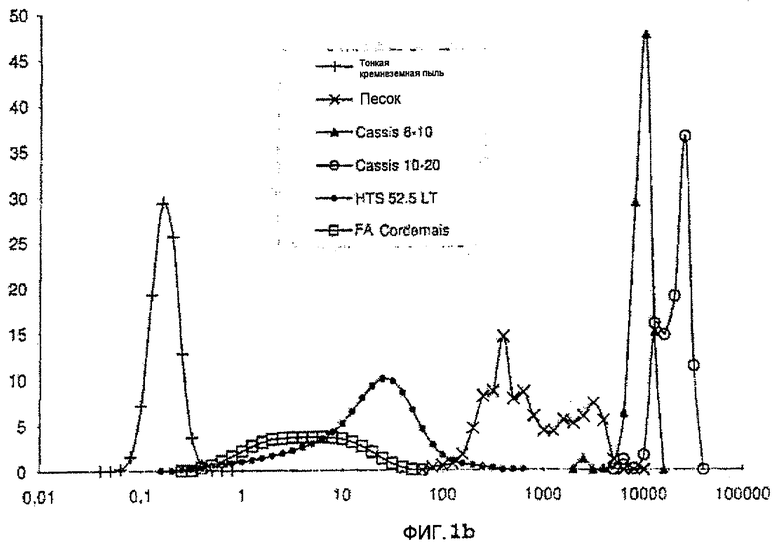

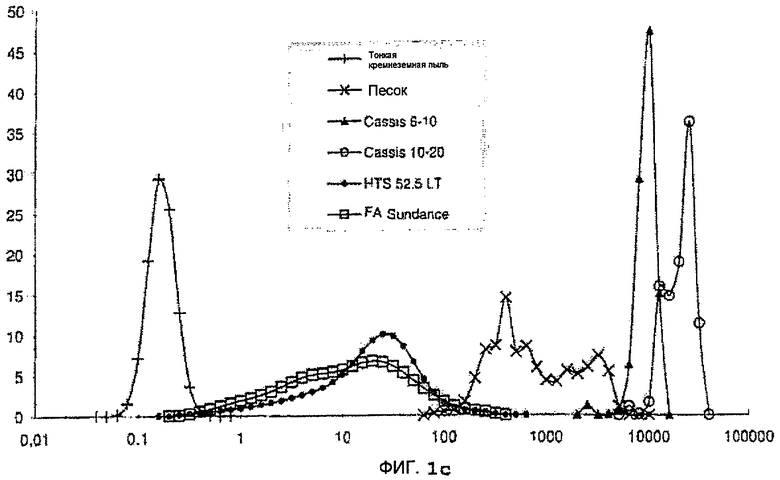

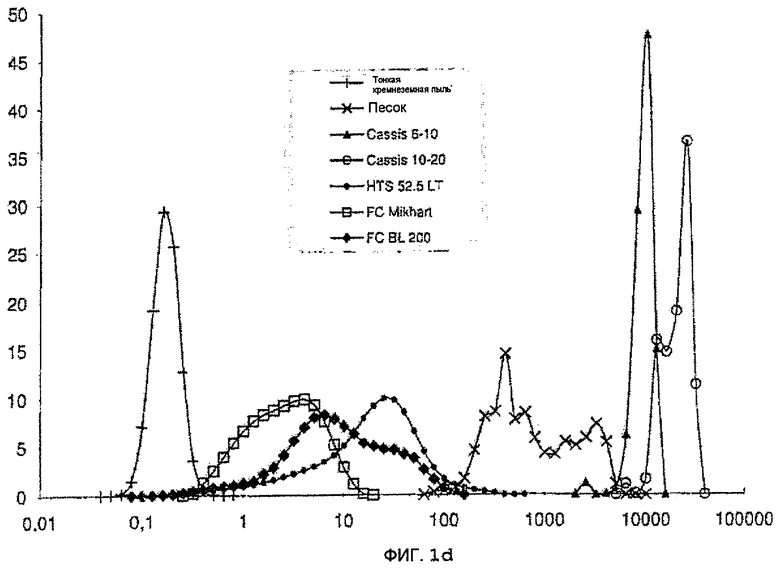

Фиг.1а-1d представляют профили гранулометрического состава разнообразных материалов, используемых для получения сухих композиций согласно изобретению, а также связанных с этим смешанных бетонов. Размер в мкм показан по х-оси и процентная доля по объему по у-оси. Для разъяснения смысла наименований материалов может быть сделана ссылка на раздел примеров. Фиг.1а тем самым представляет профиль материалов, использованных, например, ниже в составах FA 1, FA 2, FA 7 или FA 8; Фиг.1b представляет таковой для материалов, использованных ниже для примера в составе FA 3; Фиг.1с представляет таковой для материалов, использованных ниже для примера в составах FA 4 или FA 5; Фиг.1d представляет таковой для материалов, использованных ниже для примера в составах FC1, FC2 или FC3.

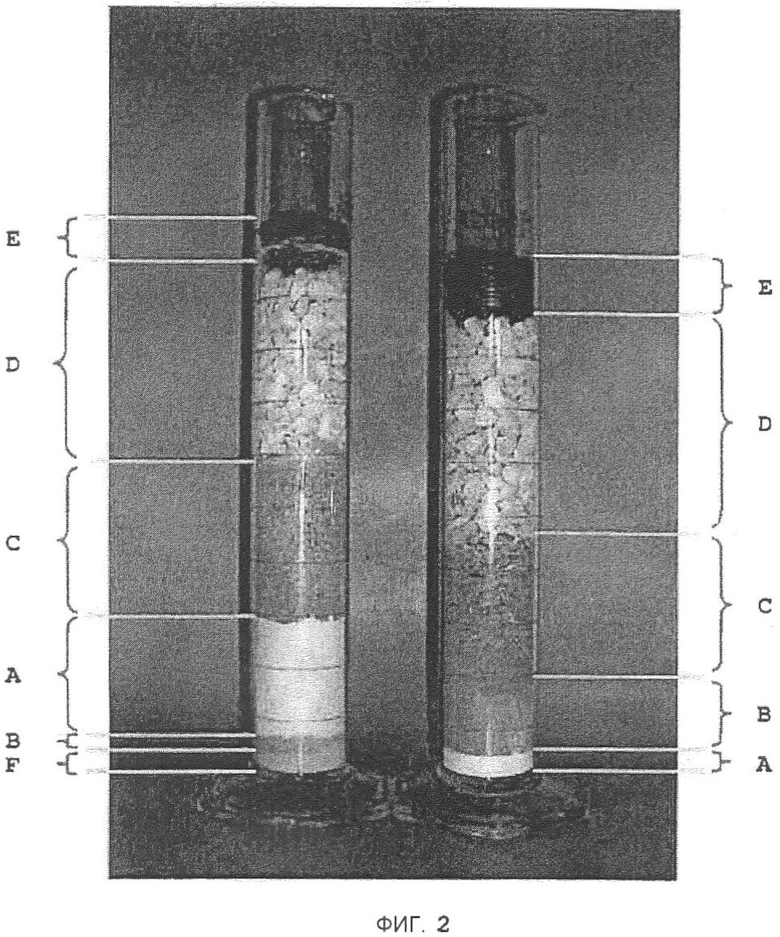

Фиг.2 представляет собой фотографию, которая приводит графическое изображение типичной композиции сухой строительной растворной смеси согласно изобретению (слева) в сравнении со стандартной композицией сухой строительной растворной смеси типа В25 (справа). Различные составные части расположены в следующем порядке: А - заполнитель (известняковый заполнитель в образце справа, зольная пыль в образце слева); В - цемент; С - песок; D - заполнители; Е - вода; F - тонкая кремнеземная пыль.

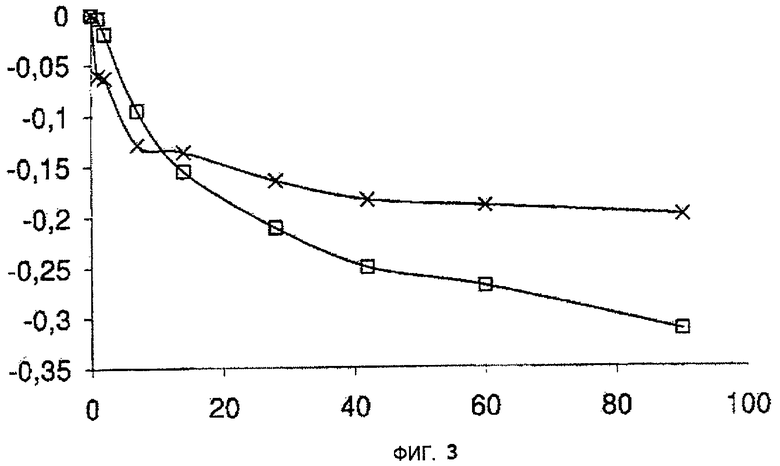

Фиг.3 представляет усадку, измеренную на бетоне согласно изобретению (×) в сравнении с контрольным стандартным бетоном В25 (□). Время, в днях, показано по х-оси и изменение размеров бетона, в процентах, по у-оси.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение теперь будет описано более подробно и не ограничивается нижеследующим описанием.

Диапазоны гранулометрического состава

Изобретение представляет сухие строительные растворные композиции в форме смесей разнообразных компонентов в следующих массовых пропорциях:

- от 1 до 6%, предпочтительно от 2 до 5%, портландцемента;

- от 0,4 до 4%, предпочтительно от 0,8 до 1,7%, материалов в диапазоне размеров ультратонких частиц;

- от 8 до 25%, предпочтительно от 12 до 21%, материалов в диапазоне размеров тонких частиц, отличных от цемента;

- от 25 до 50%, предпочтительно от 30 до 42%, материалов в диапазоне средних размеров частиц;

- от 25 до 55%, предпочтительно от 35 до 47%, материалов в диапазоне более крупных размеров частиц.

Материалы, которые составляют вышеупомянутые смеси, присутствуют в форме частиц, то есть отдельных фрагментов материалов. Гранулометрический состав делает возможным провести подразделение компонентов на несколько «диапазонов размеров частиц», то есть по существу на отдельные разделы.

Таким образом, диапазон размеров ультратонких частиц составлен из

(i) частиц с D90 менее чем 1 мкм, или

(ii) частиц с удельной площадью поверхности по ВЕТ более чем 6 м2/г, или

(iii) частиц с D90 менее чем 1 мкм и с удельной площадью поверхности по ВЕТ более чем 6 м2/г.

Диапазон размеров тонких частиц соответствует группе частиц, в которой значения D10 и D90 составляют от 1 мкм до 100 мкм, и удельная площадь поверхности по ВЕТ составляет менее чем 5 м2/г. Диапазон средних размеров частиц соответствует группе частиц, в которой значения D10 и D90 составляют от 100 мкм до 5 мм. И диапазон более крупных размеров частиц соответствует группе частиц, в которой значение D10 составляет более чем 5 мм.

Величина D90 соответствует 90-му процентилю гранулометрического состава, т.е. 90% частиц являются более мелкими, чем D90, и 10% более крупными, чем D90. Подобным образом D10 соответствует 10-му процентилю гранулометрического состава, то есть, 10% частиц имеют размер, более мелкий, чем D10, и 90% имеют размер, более крупный, чем D10.

Величины D10 и D90 обозначаются Dv10 и Dv90, как показано на чертежах.

Другими словами, по меньшей мере 80% частиц в диапазоне размеров тонких частиц (предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95% или даже по меньшей мере 99%) имеют размер от 1 мкм до 100 мкм; по меньшей мере 80% частиц в диапазоне средних размеров частиц (предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95% или даже по меньшей мере 99%) имеют размер от 100 мкм до 5 мм; по меньшей мере 90% частиц в диапазоне более крупных размеров частиц (предпочтительно по меньшей мере 95% или даже по меньшей мере 99%) имеют размер больше чем 5 мм; и, согласно вариантам осуществления, соответствующим вышеупомянутым случаям (i) и (iii), по меньшей мере, 90% частиц в диапазоне размеров ультратонких частиц (предпочтительно по меньшей мере 95%, более предпочтительно по меньшей мере 99%) имеют размер менее чем 1 мкм. Четыре диапазона размеров частиц (ультратонких, тонких, средних и более крупных) тем самым соответствуют по существу отдельным размерным разделам.

Значения D10 и D90 группы частиц в общем могут быть определены с помощью лазерного гранулометрического анализа для частиц, более мелких, чем 200 мкм, или путем просеивания для частиц, более крупных, чем 200 мкм.

Тем не менее, когда отдельные частицы проявляют склонность к агрегированию, их размер следует определять с помощью электронной микроскопии, при условии, что кажущийся размер, измеренный с помощью лазерного дифракционного гранулометрического анализа, затем оказывается большим, чем реальный размер частиц, что могло бы исказить интерпретацию результатов.

Удельная площадь поверхности по ВЕТ представляет собой показатель общей реальной площади поверхности частиц, который учитывает наличие рельефных неровностей, неоднородностей, поверхностных или внутренних полостей, и пористости.

Согласно одному альтернативному варианту исполнения может иметь место перекрывание размеров частиц в диапазонах тонких и ультратонких частиц, то есть более чем 10% частиц в диапазонах ультратонких и тонких частиц соответственно могут относиться к одному и тому же диапазону размеров. В этом случае различение тонкого и ультратонкого диапазонов обеспечивается с помощью удельной площади поверхности по ВЕТ, причем к ультратонким частицам относятся таковые, которые имеют самую высокую удельную площадь поверхности (и тем самым высокую реакционную способность). В частности, в этом случае удельная площадь поверхности по ВЕТ материалов в ультратонком диапазоне предпочтительно составляет более чем 10 м2/г, преимущественно более чем 30 м2/г, и более предпочтительно больше, чем 80 м2/г. Более того, следует отметить, что материалы в ультратонком диапазоне также могут иметь такие предпочтительные значения удельной площади поверхности по ВЕТ даже в случае, где их величина D90 составляет менее чем 1 мкм.

Один пример ситуации, где ультратонкий и тонкий диапазоны различаются только по значениям удельной площади поверхности по ВЕТ, но не по размеру частиц, может быть таким, где ультратонкие частицы включают измельченное гидратированное гидравлическое вяжущее. В этом примере ультратонкие частицы могут иметь размер порядка 10 мкм при удельной площади поверхности, которая может составлять величину порядка 100 м2/г (благодаря пористости этого материала).

Еще один конкретный вариант осуществления настоящего изобретения позволяет подразделить смесь, включающую цемент и диапазон размеров тонких частиц, на два поддиапазона размеров частиц:

- первый поддиапазон размеров частиц, составленный частицами, в которых D10 и D90 составляют от 1 до 10 мкм; и

- второй поддиапазон размеров частиц, составленный частицами, в которых D10 и D90 составляют от 10 до 100 мкм.

В этом случае цемент, в частности, принадлежит к первому поддиапазону размеров частиц.

Другими словами, согласно этому варианту осуществления, по меньшей мере 80% частиц в первом поддиапазоне размеров частиц (предпочтительно по меньшей мере 90%, наиболее предпочтительно по меньшей мере 95% или даже по меньшей мере 99%) имеют размер от 1 до 10 мкм, и по меньшей мере 80% частиц во втором поддиапазоне размеров частиц (предпочтительно по меньшей мере 90%, наиболее предпочтительно по меньшей мере 95%, даже по меньшей мере 99%) имеют размер от 10 до 100 мкм. Еще согласно этому варианту осуществления смесь включает 5 диапазонов размеров частиц или 5 по существу отдельных разделов: ультратонкий диапазон (менее чем 1 мкм); первый поддиапазон из смеси «цемент + тонкий диапазон» (1 мкм - 10 мкм); второй поддиапазон из смеси «цемент + тонкий диапазон» (10 мкм - 100 мкм); средний диапазон (100 мкм - 5 мм) и более крупный диапазон (более чем 5 мм).

Согласно одному альтернативному варианту осуществления смесь, включающая цемент и диапазон размеров тонких частиц, включает частицы, в которых D10 и D90 составляют от 1 до 20 мкм. Другими словами, согласно этому варианту осуществления, по меньшей мере, 80% частиц цемента или материалов в диапазоне размеров тонких частиц (предпочтительно по меньшей мере 90%, наиболее предпочтительно по меньшей мере 95%, даже по меньшей мере 99%) имеют размер от 1 до 20 мкм. Этот вариант осуществления соответствует случаю, где профиль гранулометрического состава включает нарушение последовательности: смесь почти не содержит частиц с диаметром от 20 до 100 мкм.

Различные варианты осуществления, описанные выше, соответствуют оптимизированным состояниям упаковки зерен или частиц. Изобретение также представляет, как описано выше, премиксы вяжущих, которые соответствуют этим смесям для сухих строительных растворных смесей и которые не содержат ни материалов в диапазоне средних размеров частиц, ни материалов в диапазоне более крупных размеров частиц. Названные премиксы вяжущих предназначены для смешивания с материалами в диапазоне средних и более крупных размеров частиц перед приготовлением бетона или в ходе такового.

Предпочтительно, смеси согласно изобретению характеризуются коэффициентом раздвижки скелета вяжущим, составляющим от 0,5 до 1,3, предпочтительно от 0,7 до 1,0. Термин «скелет» обозначает материалы в диапазоне средних и более крупных размеров частиц, и «вяжущий» обозначает цемент, а также материалы в диапазоне размеров тонких и ультратонких частиц. Обсуждаемый термин «коэффициент раздвижки», поэтому, обозначает соотношение между объемом вяжущего и объемом пор скелета. Этот коэффициент рассчитывается главным образом из пористости при вибрационном уплотнении скелета.

Выбор материалов

В композициях, как определено выше, цемент представляет собой портландцемент, выбранный из портландцементов стандартного СРА-типа (Artificial Portland Cement, портландцемент из искусственной смеси сырьевых материалов), и главным образом из цементов, описанных в Европейском Стандарте EN 197-1. Например, возможно применение цемента СЕМ1 или СЕМ2 52.5 N, или R, или РМ (для морского строительства) или цемента PMES (для морского строительства, сульфатированная вода). Цемент может быть HRI-типа (High Initial Strength, высокой ранней прочности). В некоторых примерах, в особенности для СЕМ2-типа, портландцемент не включает чистого клинкера, но это при условии, что к нему подмешан по меньшей мере один дополнительный материал (шлак, тонкая кремнеземная пыль, пуццолан, зольная пыль, кальцинированный сланец, известь и т.д.) в количестве до 37%. В этих случаях вышеупомянутые количества цемента более конкретно соответствуют количествам клинкера, тогда как дополнительные материалы рассчитываются в пределах подходящего диапазона размеров частиц (например, типично в диапазоне размеров тонких частиц для шлакового компонента, диапазоне размеров ультратонких частиц для компонента тонкой кремнеземной пыли, и т.д.).

Диапазон более крупных размеров частиц может включать заполнители, и/или гравий, и/или мелкий щебень, и/или тонкий гравий.

Диапазон средних размеров частиц может главным образом включать песок или тонкий песок.

Диапазон размеров тонких частиц может включать один или более материалов, выбранных из зольной пыли, пуццоланов, известняковых порошков, кремнеземных порошков, извести, сульфата кальция (в частности, гипса в безводной или полугидратной форме), шлаков.

Слово «заполнители» иногда применяется для обозначения многих из вышеупомянутых материалов.

Особый интерес представляет смешивание цемента со следующими продуктами: только зольная пыль; или только известняковый порошок; или только шлак; или зольная пыль и известняковый порошок; или зольная пыль и шлак; или известняковый порошок и шлак; или зольная пыль, известняковый порошок и шлак.

Согласно одному варианту диапазон размеров тонких частиц включает зольную пыль (необязательно в сочетании с еще другими материалами), но не включает шлак. Согласно одному альтернативному варианту диапазон размеров тонких частиц включает шлак (необязательно в сочетании с еще другими материалами), но не включает зольную пыль. Эти два варианта ограничивают общий вклад СО2 премикса и смеси, поскольку производство шлака и зольной пыли связано с выбросами СО2. Это преимущество в плане ограничения вклада СО2 в особенности очевидно при рассмотрении первого варианта.

Диапазон размеров ультратонких частиц может включать материалы, выбранные из группы, состоящей из тонкой кремнеземной пыли, известняковых порошков, осажденных кремнеземов, осажденных карбонатов, пирогенных кремнеземов, природных пуццоланов, пемз, размолотой зольной пыли, размолотого гидратированного или карбонизированного кремнеземного гидравлического вяжущего и смесей или совместных помолов таковых, в сухом виде или в водной суспензии.

Термин «размолотое гидратированное кремнеземное гидравлическое вяжущее» главным образом обозначает продукты, описанные в документе FR 2708592.

Любой стандартный пластификатор (или суперпластификатор) может быть преимущественно добавлен к смеси или премиксу вяжущего согласно изобретению, предпочтительно в концентрации от 0,05 до 3%, предпочтительно от 0,2 до 0,5%, выраженной как массовое отношение сухого экстракта пластификатора к массе премикса вяжущего. Пластификатор может быть использован при насыщении или нет. Количество пластификатора также определяется как функция желательного качества теста, главным образом в зависимости от того, желателен ли самоукладывающийся бетон или нет. Измерения осадки конуса делают возможным определение типа и количества пластификатора, который следует употреблять в составе.

Прочие известные добавки или присадки также могут быть применены в пределах объема изобретения, например, суперпластификаторы, ускорители, воздухововлекающие материалы, загустители, замедлители и т.д.

Бетон

Бетон согласно изобретению готовится смешиванием вышеупомянутых смесей или вышеназванных премиксов вяжущих с водой. В этом случае количество портландцемента, которое применяется, преимущественно составляет менее чем 150 кг/м3, предпочтительно менее чем 120 кг/м3, более предпочтительно включает от 60 до 105 кг/м3. Он может быть также приготовлен непосредственным смешиванием различных ингредиентов друг с другом и с водой в следующих пропорциях:

- от 10 до 100 кг/м3, предпочтительно от 20 до 40 кг/м3, материалов в диапазоне размеров ультратонких частиц;

- от 25 до 150 кг/м3, предпочтительно от 50 до 120 кг/м3, более предпочтительно от 60 до 105 кг/м3, портландцемента;

- от 200 до 600 кг/м3, предпочтительно от 300 до 500 кг/м3, материалов в диапазоне размеров тонких частиц;

- от 600 до 1200 кг/м3, предпочтительно от 700 до 1000 кг/м3, материалов в диапазоне средних размеров частиц;

- от 600 до 1300 кг/м3, предпочтительно от 800 до 1100 кг/м3, материалов в диапазоне более крупных размеров частиц и

- необязательно, пластификатора.

Обозначение «кг/м3» понимается как масса материалов, употребляемых на м3 получаемого бетона.

Обсуждаемые материалы, в зависимости от конкретных вариантов исполнения, имеют такие же характеристики, как те, которые были описаны выше в отношении смесей и премиксов вяжущих согласно изобретению.

Количество примешиваемой воды уменьшено по сравнению со стандартным бетоном, от 60 до 180 л/м3, предпочтительно от 80 до 150 л/м3, более предпочтительно от 95 до 135 л/м3 воды. Отношение W/В, где W обозначает количество воды и В обозначает количество вяжущего (материалы смеси (портландцемент + диапазон размеров тонких частиц)), поэтому снижено по сравнению со стандартным бетоном, и типично составляет от 0,1 до 0,45, предпочтительно от 0,18 до 0,32. С другой стороны, отношение W/С, где W обозначает количество воды и С обозначает количество цемента, является более высоким, чем в случае стандартного бетона, благодаря меньшему количеству присутствующего цемента. Отношение W/С предпочтительно составляет от 1 до 2,5, наиболее предпочтительно от 1,3 до 1,5.

Смешивание проводится с использованием обычно используемого смесителя в течение периода времени, обычного для данной технологии.

Согласно одному варианту осуществления, композиции бетона, составленные согласно изобретению, представляют собой результат сложной оптимизации различных учитываемых параметров (выбор материалов и концентрация таковых), чтобы гарантировать оптимизированную упаковку (выбор размера частиц и выбор порядка примешивания), оптимизированный химизм гидратации (на самом деле в реакции участвует множество компонентов: известняковый порошок, зольная пыль, тонкая кремнеземная пыль и т.д.) и оптимизированный расход воды.

Компоненты ультратонкого диапазона, главным образом тонкая кремнеземная пыль, могут выполнять множественные функции, а именно роль заполнителя свободных промежутков между частицами, роль создания гетерогенных гидратных нуклеационных центров, роль адсорбции щелочей и кальция, которые захватываются поверхностными силанольными группами, и роль компонента пуццолановой реакции.

Бетонные композиции, полученные согласно изобретению, имеют сравнимые механические свойства, предпочтительно по меньшей мере настолько же хорошие, даже лучшие, по сравнению со стандартными В25-типами бетонов, в особенности в плане 28-дневной прочности на сжатие, схватывания, усадки и кинетики длительной прочности.

В частности, согласно одному варианту осуществления изобретения прочность на сжатие составляет более чем или равна 4 МПа через 16 часов после замешивания, и более чем или равна 25 МПа, предпочтительно более чем или равна 30 МПа, через 28 дней после замешивания. Более того, усадка через 80 дней преимущественно составляет менее чем 400 мкм/м, предпочтительно менее чем 200 мкм/м.

Предпочтительно бетоны согласно изобретению представляют собой литые или самоукладывающиеся бетоны.

Бетон рассматривается как литой, когда значение осадки конуса, измеренное с использованием конуса Абрамса (согласно Французскому стандарту NF P 18-451, от декабря 1981 года), составляет по меньшей мере 150 мм, предпочтительно по меньшей мере 180 мм. Бетон рассматривается как самоукладывающийся, когда значение расплыва конуса бетона составляет больше, чем 650 мм для бетонов (и в общем менее чем 800 мм), согласно испытательной методике, описанной в издании Specification and Guidelines for Self Compacting Concrete, EFNARC, февраль 2002 года, с. 19-23.

Количество цемента, используемого для приготовления бетона согласно изобретению, является гораздо меньшим, чем количество, необходимое для приготовления стандартного бетона типа В25, что делает возможным обеспечить впечатляющие сокращения в плане выбросов СО2. По сравнению с контрольным составом В25, которая содержит 95 кг/м3 известняка и 260 кг/м3 цемента, бетон согласно изобретению, содержащий, например, 70 кг/м3 клинкера, позволяет сократить выбросы СО2 приблизительно на 80%. Эти сокращения могут достигать более чем 85%, если употреблять только 50 кг/м3 цемента.

Бетон согласно изобретению может быть применен для бетонирования обычными способами; после гидратации/отверждения получаются затвердевшие бетонные объекты, такие как строительные элементы, конструкционные элементы инженерных сооружений или прочие.

ПРИМЕРЫ

Нижеследующие примеры иллюстрируют изобретение без его ограничения.

Пример 1: способ лазерного гранулометрического анализа

Кривые размеров частиц различных порошков получены с использованием лазерного гранулометра Malvern MS2000. Измерение проводят мокрым способом (водная среда); размер частиц должен быть от 0,02 мкм до 2 мм. Источник света представляет собой красный гелий-неоновый (He-Ne) лазер (длина волны 632 нм) и голубой диод (длина волны 466 нм). Используют оптическую модель Фраунгофера, расчетная матрица полидисперсного типа.

Измерение фонового шума сначала проводят при скорости вращения насоса 2000 об/мин, скорости мешалки 800 об/мин и длительности измерения шума в течение 10 сек, при отсутствии ультразвука. Затем проверяют интенсивность света лазера, которая должна быть по меньшей мере равна 80%, и так получают нисходящую экспоненциальную кривую для фонового шума. В противном случае должны быть очищены линзы ячейки.

Первое измерение затем проводят на образце со следующими параметрами: скорость насоса 2000 об/мин, скорость мешалки 800 об/мин, отсутствие ультразвуков, предел затенения от 10 до 20%. Образец вводят так, чтобы иметь затенение слегка выше чем 10%. После стабилизации затенения проводят измерение на протяжении времени между погружением и измерительной серией при 10 сек. Продолжительность измерения составляет 30 сек (анализируют 30000 дифракционных картин). В полученной диаграмме размеров частиц следует принимать во внимание тот факт, что часть совокупного порошка может быть агломерирована.

Затем проводят второе измерение с ультразвуками (без опорожнения резервуара). Скорость насоса настраивают на 2500 об/мин, перемешивание со скоростью 1000 об/мин, ультразвуки излучают при 100% (30 ватт). Этот режим поддерживают в течение 3 минут, затем опять используют начальные параметры: скорость насоса 2000 об/мин, скорость мешалки 800 об/мин, отсутствие ультразвуков. В конце 10-секундного периода (для удаления любых возможных пузырьков воздуха) проводят измерение в течение 30 сек (анализируют 30000 изображений). Это второе измерение соответствует дезагломерированному порошку в результате ультразвукового диспергирования.

Каждое измерение повторяют по меньшей мере дважды для проверки стабильности результатов. Устройство калибруют перед каждым рабочим циклом с помощью стандартного образца (кремнезем Sifraco C10), для которого известна кривая гранулометрического состава. Все измерения, приведенные в описании, и представленные диапазоны соответствуют значениям, полученным с использованием ультразвуков.

Пример 2: способ прямой визуализации с использованием сканирующей электронной микроскопии

Для порошков с сильной тенденцией к агломерированию используют технику прямой визуализации с помощью сканирующей электронной микроскопии (с измерением и подсчетом частиц на полученном изображении). Каждый образец порошка необязательно высушивают пропусканием его через сушильную печь при температуре ниже чем 50ºС, или в вакууме, или путем лиофилизации. Затем применяют два альтернативных способа приготовления образца: приготовление на липкой ленте для универсального наблюдения порошка (эффект агломерирования и т.д.) и приготовление в суспензии для индивидуального охарактеризования частиц (размер, форма, состояние поверхности и т.д.).

При приготовлении на липкой ленте берут металлический блок, и кусок двухсторонней самоклеящейся электропроводной пленки или двухстороннюю самоклеящуюся проводящую ленту помещают на его верхней поверхности. Используя шпатель, посыпают испытуемым порошком эту поверхность, обращая внимание на электростатические эффекты во время отбора образца и его нанесения. Равным образом поверхность, снабженная двухсторонней липкой лентой, может быть прижата к испытуемому порошку. Избыточный порошок, не захваченный липкой лентой, удаляют путем постукивания блоком по твердой поверхности, держа верхнюю сторону вертикально. Необязательно, образец слегка обдувают струей сухого воздуха для удаления любых частиц, которые плохо зафиксированы, и проводят металлизацию.

Для приготовления суспензии используют графитовый блок. Его очищают с помощью этанола, поверхность полируют с использованием полировочной пасты (например, PIKAL). Приблизительно 10 см3 жидкой суспензии, в этом случае в этаноле, помещают в стакан. Порошок, который предполагают наблюдать, постепенно добавляют в стакан, погруженный в ультразвуковую баню (чтобы получить небольшое помутнение суспензии). Ультразвуковую обработку продолжают и после завершения введения порошка. Затем отбирают несколько капель суспензии в качестве образца и помещают на графитовый блок. Отбор образца выполняют с использованием микропипетки или шпателя. Чтобы избежать явления седиментации, отбор образца проводят настолько быстро, насколько возможно, без прекращения перемешивания суспензии. Затем жидкость испаряют, необязательно путем помещения блока под инфракрасную лампу. Осажденная пленка должна быть очень тонкой, не проявляя какого-либо скопления, она должна быть с трудом различима невооруженным глазом. В противном случае образец не может быть использован. Недостаточно зафиксированный избыточный порошок удаляют с поверхности постукиванием блоком по твердой поверхности, держа верхнюю сторону вертикально. Необязательно, образец слегка обдувают струей сухого воздуха для удаления любых частиц, которые плохо зафиксированы, и проводят металлизацию.

Металлизацию проводят путем напыления потоком расплавленного металла (или углерода) в вакууме. Само измерение с использованием сканирующего электронного микроскопа (SEM) проводят общепринятым способом, известным квалифицированному специалисту в этой области технологии.

Пример 3: Способ измерения удельной площади поверхности по ВЕТ

Удельную площадь поверхности различных порошков измеряют следующим образом. Отбирают образец порошка следующей массы: от 0,1 до 0,2 г для предполагаемой удельной площади поверхности более чем 30 м2/г; 0,3 г для предполагаемой удельной площади поверхности 10-30 м2/г; 1 г для предполагаемой удельной площади поверхности 3-10 м2/г; 1,5 г для предполагаемой удельной площади поверхности 2-3 м2/г; 2 г для предполагаемой удельной площади поверхности 1,5-2 м2/г; 3 г для предполагаемой удельной площади поверхности 1-1,5 м2/г.

В зависимости от объема образца используют ячейку емкостью 3 см3 или 9 см3. Собранную измерительную ячейку взвешивают (ячейка + стеклянный стержень). Затем в ячейку добавляют образец: продукт не должен располагаться менее чем в одном миллиметре от верхнего края отверстия ячейки. Собранный узел взвешивают (ячейка + стеклянный стержень + образец). Измерительную ячейку помещают в устройство для дегазирования и дегазируют образец. Параметры дегазирования представляют собой 30 минут при температуре 45°С для портландцемента, гипса, пуццоланов; 3 часа при температуре 200°С для шлаков, тонкой кремнеземной пыли, зольной пыли, цемента с высоким содержанием оксида алюминия, известняка; и 4 часа при температуре 300°С для контрольного оксида алюминия. После дегазирования ячейку быстро закрывают пробкой. Собранный узел взвешивают и результат записывают. Все взвешивания проводят без пробки. Масса образца получается вычитанием массы ячейки из массы ячейки + дегазированный образец.

Анализ образца затем проводят после помещения его в измерительный прибор. Анализатор представляет собой прибор Beckman Coulter SA 3100. Измерение основывается на поглощении азота образцом при данной температуре, в этом случае температуре жидкого азота, то есть -196°С. Прибор измеряет давление контрольной ячейки, в которой адсорбат находится при давлении его насыщенных паров, и таковое испытуемой ячейки, в которую введены известные объемы адсорбата. Полученная кривая из этих измерений представляет собой изотерму адсорбции. В процессе измерения необходимо знать мертвый объем ячейки: поэтому перед анализом проводят измерение этого объема с помощью гелия.

Ранее рассчитанную массу образца вводят в качестве параметра. Удельную площадь поверхности по ВЕТ определяют с помощью компьютерной программы путем линейной регрессии из экспериментальной кривой. Полученное стандартное отклонение воспроизводимости из 10 измерений на кремнеземе с удельной площадью поверхности 21,4 м2/г составляет 0,07. Полученное стандартное отклонение воспроизводимости из 10 измерений на цементе с удельной площадью поверхности 0,9 м2/г составляет 0,02. Контрольное измерение выполняют каждые две недели на эталонном продукте. Дважды в год проводят контрольное измерение на эталонном оксиде алюминия, который поставляется изготовителем.

Пример 4: использованные сырьевые материалы

Следующие материалы более конкретно применяются в следующем:

- диапазон более крупных размеров частиц: заполнители Cassis 10-20 и заполнители Cassis 6-10 (поставщик фирма Lafarge);

- диапазон средних размеров частиц: песок Honfleur (поставщик фирма Lafarge);

- цемент: цемент HTS CPA CEM1 52.5 PEMS Le Teil: удельная площадь поверхности по ВЕТ 0,84 м2/г, или цемент St Pierre La Cour CPA CEM1 52.5 R: удельная площадь поверхности по ВЕТ 0,89 м2/г (поставщик фирма Lafarge);

- диапазон размеров тонких частиц: зольная пыль (также называемая далее FA) Sundance: удельная площадь поверхности по ВЕТ 1,52 м2/г (поставщик фирма Lafarge), Superpozz: удельная площадь поверхности по ВЕТ 1,96 м2/г (поставщик фирма Lafarge), или Cordemais: удельная площадь поверхности по ВЕТ 4,14 м2/г (поставщик фирма Surschiste); известняковый порошок (также далее называемый FC) Mikhart: удельная площадь поверхности по ВЕТ 4,66 м2/г (поставщик фирма Provençale SA), или BL200: удельная площадь поверхности по ВЕТ 0,7 м2/г (поставщик фирма Omya);

- диапазон размеров ультратонких частиц: тонкая кремнеземная пыль (также далее называемая SF) Elkem 971U; удельная площадь поверхности по ВЕТ 21,52 м2/г.

Профиль гранулометрического состава использованных материалов (как определено лазерным гранулометрическим анализом для частиц со средним размером менее чем 200 мкм и визуальным анализом размера частиц для частиц со средним размером больше чем 200 мкм) представлен на Фиг.1а-1d и разъясняет подразделение материалов на отдельные диапазоны размеров частиц.

В нижеследующих примерах присадка, Prémia 180, также употребляется в качестве пластификатора или суперпластификатора.

Пример 5: бетонные составы согласно изобретению

Фотография на Фиг.2 представляет удобную для визуального восприятия схематическую картину сухой строительной растворной смеси согласно изобретению и сухой строительной растворной смеси стандартного типа В25. Как видно, доля цемента снижена приблизительно на 80% в сухой строительной растворной смеси согласно изобретению, и количество вяжущего (цемент, тонкий и ультратонкий диапазоны) приблизительно на 40% больше в сухой строительной растворной смеси согласно изобретению по сравнению со стандартной строительной растворной смесью. Количество воды уменьшено, и появляется новый ультратонкий диапазон.

Нижеследующие составы представляют собой составы бетонных композиций согласно изобретению, основанные на зольной пыли. Использованными материалами являются таковые, описанные в Примере 4. Каждое число соответствует массе использованного материала (в кг) для приготовления 1 м3 бетона.

Нижеследующие составы представляют собой составы бетонных композиций согласно изобретению, основанные на известняковом порошке или известняковом заполнителе.

Пример 6: эксплуатационные характеристики бетонов согласно изобретению

Эксплуатационные характеристики бетонов согласно изобретению оценены по следующим пунктам:

- Прочность на сжатие. Ее измеряют путем изготовления цилиндрических испытательных образцов с диаметром 70, 110 или 160 мм и отношением свободной длины к радиусу, равным 2, с настройкой последнего согласно стандарту NF P18-406 и затем их нагружение до разрушения. Что касается нагружения, то методика включает оборачивание каждого образца двумя или тремя слоями целлофановой ленты, центрирование его на нижней плите пресса с использованием центрирующего шаблона (установка для механических испытаний с регулируемым усилием с мощностью 3000 кН, отвечающая стандартам NF Р18-411 и 412), регулирование на режим нагружения в 1 МПа/сек, проведение нагружения до разрушения согласно стандарту NF Р18-406 и фиксирование значения нагрузки в момент разрушения. Значение прочности затем выводят делением величины силы на сечение испытательного образца.

- Усадка. Усадку измеряют на испытательных образцах, удовлетворяющих стандарту NF Р 196-1, с использованием призматических литейных форм с размерами 4×4×16 или 7×7×28 или 10×10×40 (в см). Равномерное высушивание обеспечивают расположением испытательных образцов горизонтально на двух опорах, имеющих прямолинейный контакт с испытательными образцами. На каждом испытательном образце фиксируют измерительные штифты, соответствующие стандарту NF Р 15-433. Испытательные образцы извлекают из литейных форм, затем проводят измерения с использованием рефрактометра (первоначально, затем в каждый выбранный момент времени). В течение всего периода эксперимента помещение, в котором хранятся испытательные образцы, поддерживают при температуре 20°С±2°С и относительной влажности воздуха 50%±5%.

- Долговечность (измерение доступной для воды пористости и газопроницаемости). Последнюю оценивают согласно испытанию AFGC, или Association Française de Genie Civil (см. Научный и Технический Документ, 2004 год: «Conception des bétons pour une duration de vie donnée des ouvrages»).

Эти эксплуатационные характеристики время от времени сравнивают в том, насколько они соответствуют эксплуатационным характеристикам стандартного бетона В25 (контроль) со следующим составом:

Следует отметить, что бетон, выбранный в качестве контрольного бетона, имеет исключительно высокие эксплуатационные характеристики, сравнительно со стандартом В25. Поэтому бетон, который имеет слегка более низкие эксплуатационные характеристики, чем таковые для этого контроля, все еще может быть оценен как полностью удовлетворительный.

Результат измерений прочности на сжатие показан ниже в таблице 1: в частности, он показывает, что многочисленные составы, приведенные в примере 5, делают возможным получение прочности на сжатие, более высокой чем или равной 4 МПа через 16 часов, и более высокой чем или равной 25 или даже 30 МПа через 28 дней.

(1): эксперимент проводят на испытательном образце с диаметром 70 мм, для коэффициента отношения свободной длины к радиусу, равного 2;

(2): эксперимент проводят на испытательном образце с диаметром 110 мм, для коэффициента отношения свободной длины к радиусу, равного 2.

Контроль испытывают на испытательном образце с диаметром 110 мм, для коэффициента отношения свободной длины к радиусу, равного 2.

Еще один отдельный эксперимент проводят на еще одной маточной смеси цемента, чтобы проследить прочность на сжатие нескольких образцов в течение более длительного периода времени. Результаты приведены в таблице 2 и показывают, что с течением времени некоторые составы приобретают механическую прочность, подобную таковой для высококачественного бетона В25, или даже лучшую.

Эксперимент, сравнивающий усадку бетона согласно изобретению с усадкой для контрольного бетона В25, дал результаты, которые обобщены в фиг.3. Состав FA2 (×) характеризуется меньшей усадкой после двух недель по сравнению со стандартным составом. Поэтому бетон этого типа представляется подходящим для применения в горизонтальных или массивных структурах.

Что касается исследования долговечности, физические свойства бетонов, составленных согласно изобретению, являются более преимущественными, чем соответствующие свойства для стандартного бетона В25, благодаря меньшей доступной для воды пористости (приблизительно 10% для состава бетона FA2, приблизительно 17% для ординарного бетона В25, через один день после затворения, и соответственно 8% и 14% через 28 дней после затворения) и меньшей газопроницаемости (приблизительно 5×10-16 м2 для бетона состава FA2 против 1,1×10-15 м2 для стандартного бетона В25, через 28 дней после затворения). Коррозионные испытания также показали улучшенное поведение по сравнению с нормальным бетоном В25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХВЫСОКОПРОЧНЫЙ БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ ЦЕМЕНТА | 2015 |

|

RU2683295C2 |

| Способ приготовления бетонной смеси для железобетонных конструкций | 2022 |

|

RU2788054C1 |

| ОСОБО БЫСТРО ТВЕРДЕЮЩИЕ ПУЦЦОЛАНОВЫЕ ЦЕМЕНТНЫЕ СМЕСИ | 2009 |

|

RU2520577C2 |

| БЕТОН С НИЗКИМ СОДЕРЖАНИЕМ КЛИНКЕРА | 2008 |

|

RU2471733C2 |

| СВЯЗУЮЩИЙ АГЕНТ, СОДЕРЖАЩИЙ ГЛИНУ | 2019 |

|

RU2785700C2 |

| НОВЫЙ СВЕРХВЫСОКОПРОЧНЫЙ БЕТОН | 2015 |

|

RU2693213C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ, ВКЛЮЧАЮЩИЙ ДРОБЬ НА ОСНОВЕ СТАЛИ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО МАТЕРИАЛА | 2004 |

|

RU2348589C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО ЦЕМЕНТА С ПОНИЖЕННЫМИ ВЫБРОСАМИ ДВУОКИСИ УГЛЕРОДА | 2003 |

|

RU2326843C2 |

| ЦЕМЕНТНЫЙ РАСТВОР С НИЗКИМ СООТНОШЕНИЕМ ВОДА:ЦЕМЕНТ | 2007 |

|

RU2415092C2 |

| Холодный бетон | 2017 |

|

RU2721049C1 |

Изобретение относится к области строительных растворов, более конкретно к бетонам с низким содержанием цемента, а также к способам получения такого бетона. Смесь содержит в массовых долях от 0,4 до 4% материалов в диапазоне размеров ультратонких частиц; от 1 до 6% портландцемента; от 8 до 25% материалов в диапазоне размеров тонких частиц; от 25 до 50% материалов в диапазоне средних размеров частиц; от 25 до 55% материалов в диапазоне более крупных размеров частиц. Премикс вяжущего содержит портландцемент, массовая доля которого составляет менее чем 50%, тонкие частицы, включающие частицы, в которых D10 и D90 составляют от 1 до 100 мкм, ультратонкие частицы, включающие частицы с D90 менее чем 1 мкм. В других вариантах изобретения описываются композиции, объекты, а также способы получения композиций с использованием указанных смесей. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - снижение расхода цемента при сохранении свойств бетона. 12 н. и 25 з.п. ф-лы, 6 ил., 2 табл.

1. Смесь, содержащая в массовых долях

от 0,4 до 4%, предпочтительно от 0,8 до 1,7%, материалов в диапазоне размеров ультратонких частиц, включающих частицы с D90 менее чем 1 мкм и/или удельной площадью поверхности по BET больше чем 6 м2/г;

от 1 до 6%, предпочтительно от 2 до 5%, портландцемента;

от 8 до 25%, предпочтительно от 12 до 21%, материалов в диапазоне размеров тонких частиц, включающих частицы, в которых D10 и D90 составляют от 1 мкм до 100 мкм, и с удельной площадью поверхности по BET меньше чем 5 м2/г, отличных от цемента;

от 25 до 50%, предпочтительно от 30 до 42%, материалов в диапазоне средних размеров частиц, включающих частицы, в которых D10 и D90 составляют от 100 мкм до 5 мм; и

от 25 до 55%, предпочтительно от 35 до 47%, материалов в диапазоне более крупных размеров частиц, включающих частицы, в которых D10 составляет больше чем 5 мм.

2. Премикс вяжущего, содержащий

портландцемент;

диапазон размеров тонких частиц, как определено в п.1; и

диапазон размеров ультратонких частиц, как определено в п.1;

в котором массовая доля портландцемента в премиксе составляет менее чем 50%, и предпочтительно от 5 до 35%, более предпочтительно от 10 до 25%.

3. Премикс вяжущего по п.2, в котором массовая доля диапазона размеров ультратонких частиц в премиксе составляет от 2 до 20%, предпочтительно от 5 до 10%.

4. Премикс вяжущего по п.2, содержащий в массовых долях

от 5 до 35%, предпочтительно от 10 до 25%, портландцемента;

от 60 до 90%, предпочтительно от 65 до 85%, материалов в диапазоне размеров тонких частиц и

от 2 до 20%, предпочтительно от 5 до 10%, материалов в диапазоне размеров ультратонких частиц.

5. Смесь или премикс вяжущего соответственно по п.1 или 2, в которых диапазон размеров ультратонких частиц включает материалы, выбранные из группы, включающей тонкую кремнеземную пыль, известняковые порошки, осажденные кремнеземы, осажденные карбонаты, пирогенные кремнеземы, природные пуццоланы, пемзы, размолотую зольную пыль, размолотое гидратированное или карбонизированное гидравлическое вяжущее и смеси или совместные помолы последнего в сухом виде или в водной суспензии.

6. Смесь или премикс вяжущего соответственно по п.1 или 2, в которых смесь (портландцемент и диапазон размеров тонких частиц) содержит

первый поддиапазон размеров частиц, включающий частицы, в которых D10 и D90 составляют от 1 до 10 мкм; и

второй поддиапазон размеров частиц, включающий частицы, в которых D10 и D90 составляют от 10 до 100 мкм;

и в которой первый поддиапазон размеров частиц содержит портландцемент.

7. Смесь или премикс вяжущего соответственно по п.1 или 2, в которых смесь (портландцемент и диапазон размеров тонких частиц) содержит частицы, в которых D10 и D90 составляют от 1 до 20 мкм.

8. Смесь или премикс вяжущего соответственно по п.1 или 2, в которых диапазон размеров тонких частиц включает один или более материалов, выбранных из зольной пыли, пуццоланов, известняковых порошков, кремнеземных порошков, извести, сульфата кальция, шлаков.

9. Смесь или премикс соответственно по п.1 или 2, содержащие

портландцемент и зольную пыль; или

портландцемент и известняковый порошок; или

портландцемент и шлак; или

портландцемент, зольную пыль и известняковый порошок; или

портландцемент, зольную пыль и шлак; или

портландцемент, известняковый порошок и шлак; или

портландцемент, зольную пыль, известняковый порошок и шлак.

10. Смесь или премикс соответственно по п.1 или 2, содержащие портландцемент и зольную пыль и не содержащие шлак.

11. Смесь или премикс соответственно по п.1 или 2, содержащие портландцемент и шлак и не содержащие зольную пыль.

12. Смесь или премикс вяжущего соответственно по п.1 или 2, дополнительно содержащие

пластификатор

необязательно ускоритель, и/или воздухововлекающий материал, и/или загуститель, и/или замедлитель.

13. Премикс вяжущего по п.12, в котором доля пластификатора составляет от 0,05 до 3%, предпочтительно от 0,2 до 0,5%, выраженная как массовое отношение сухого экстракта пластификатора к массе премикса вяжущего.

14. Смесь, содержащая

премикс вяжущего по одному из пп.2-13;

диапазон средних размеров частиц, как определено в п.1; и

диапазон более крупных размеров частиц, как определено в п.1.

15. Смесь по п.14, массовые доли:

от 10 до 35%, предпочтительно от 15 до 25%, премикса вяжущего;

от 25 до 50%, предпочтительно от 30 до 42%, материалов в диапазоне средних размеров частиц; и

от 25 до 55%, предпочтительно от 35 до 47%, материалов в диапазоне более крупных размеров частиц.

16. Смесь по п.1 или 14, в которой

диапазон средних размеров частиц включает песок и/или тонкий песок; и

диапазон более крупных размеров частиц включает заполнители, и/или гравий, и/или мелкий щебень, и/или тонкий гравий.

17. Смесь по п.1 или 14, в которой коэффициент раздвижки скелета вяжущим составляет от 0,5 до 1,3, предпочтительно от 0,7 до 1,0.

18. Композиция подвижной бетонной смеси, содержащая

смесь по одному из пп.1, 5-12 и 14-17, смешанную с

водой.

19. Композиция подвижной бетонной смеси, содержащая

от 10 до 100 кг/м3, предпочтительно от 20 до 40 кг/м3, материалов в диапазоне размеров ультратонких частиц, как определено в п.1;

от 25 до 150 кг/м3, предпочтительно от 50 до 120 кг/м3, более предпочтительно от 60 до 105 кг/м3, портландцемента;

от 200 до 600 кг/м3, предпочтительно от 300 до 500 кг/м3, материалов в диапазоне размеров тонких частиц, как определено в п.1;

от 600 до 1200 кг/м3, предпочтительно от 700 до 1000 кг/м3, материалов в диапазоне средних размеров частиц, как определено в п.1;

от 600 до 1300 кг/м3, предпочтительно от 800 до 1100 кг/м3, материалов в диапазоне более крупных размеров частиц, как определено в п.1; и

необязательно пластификатор.

20. Композиция подвижной бетонной смеси по п.18 или 19, содержащая ускоритель, и/или воздухововлекающий материал, и/или загуститель, и/или замедлитель.

21. Композиция подвижной бетонной смеси по п.18, в которой отношение W/C, где W обозначает количество воды и С обозначает количество портландцемента, составляет от 1 до 2,5, предпочтительно от 1,3 до 1,5.

22. Композиция подвижной бетонной смеси по п.18, в которой отношение W/B, где W обозначает количество воды и В обозначает количество материалов в смеси (портландцемент и диапазон размеров тонких частиц), составляет от 0,1 до 0,45, предпочтительно от 0,18 до 0,32.

23. Композиция подвижной бетонной смеси по п.18, содержащая от 60 до 180 л/м3, предпочтительно от 80 до 150 л/м3, более предпочтительно от 95 до 135 л/м3 воды.

24. Композиция подвижной бетонной смеси по п.18, которая представляет собой самоукладывающийся бетон.

25. Объект из отвержденного бетона из композиции по одному из пп.18-24.

26. Объект из отвержденного бетона, содержащий

от 10 до 100 кг/м3, предпочтительно от 20 до 40 кг/м3, материалов в диапазоне размеров ультратонких частиц, как определено в п.1;

гидраты портландцемента в количестве, соответствующем количеству портландцемента от 25 до 150 кг/м3, предпочтительно от 50 до 120 кг/м3, более предпочтительно от 60 до 105 кг/м3;

от 200 до 600 кг/м3, предпочтительно от 300 до 500 кг/м3, материалов в диапазоне размеров тонких частиц, как определено в п.1;

от 600 до 1200 кг/м3, предпочтительно от 700 до 1000 кг/м3, материалов в диапазоне средних размеров частиц, как определено в п.1;

от 600 до 1300 кг/м3, предпочтительно от 800 до 1100 кг/м3, материалов в диапазоне более крупных размеров частиц, как определено в п.1.

27. Объект из отвержденного бетона по п.26, в котором коэффициент раздвижки скелета вяжущим составляет от 0,5 до 1,3, предпочтительно от 0,7 до 1,0.

28. Объект из отвержденного бетона по одному из пп.25-27, имеющий усадку менее чем 400 мкм/м, предпочтительно менее чем 200 мкм/м, через 80 дней.

29. Способ получения композиции подвижной бетонной смеси, включающий стадию

смешивания смеси, как определено по одному из пп.1, 5-12 и 14-17, с водой.

30. Способ получения композиции подвижной бетонной смеси, включающий стадию

смешивания премикса вяжущего, как определено в одном из пп.2-13, с материалами диапазона средних размеров частиц, как определено в п.1, материалами диапазона более крупных размеров частиц, материалами, как определено в п.1, и водой.

31. Способ получения композиции подвижной бетонной смеси по п.29 или 30, в котором количество используемого портландцемента составляет менее чем 150 кг/м3, предпочтительно менее чем 120 кг/м3, и, более предпочтительно, включает от 60 до 105 кг/м3.

32. Способ получения композиции подвижной бетонной смеси, включающий стадию смешивания

от 10 до 100 кг/м3, предпочтительно от 20 до 40 кг/м3, материалов в диапазоне размеров ультратонких частиц, как определено в п.1;

от 25 до 150 кг/м3, предпочтительно от 50 до 120 кг/м3, более предпочтительно от 60 до 105 кг/м3, портландцемента;

от 200 до 600 кг/м3, предпочтительно от 300 до 500 кг/м3, материалов в диапазоне размеров тонких частиц, как определено в п.1;

от 600 до 1200 кг/м3, предпочтительно от 700 до 1000 кг/м3, материалов в диапазоне средних размеров частиц, как определено в п.1;

от 600 до 1300 кг/м3, предпочтительно от 800 до 1100 кг/м3, материалов в диапазоне более крупных размеров частиц, как определено в п.1; и

необязательно, пластификатора, и/или ускорителя, и/или воздухововлекающего материала, и/или загустителя, и/или замедлителя; с

водой.

33. Способ получения композиции подвижной бетонной смеси по одному из пп.29-32, в котором смешивание проводится при отношении W/C, где W обозначает количество воды и С обозначает количество портландцемента, от 1 до 2,5, предпочтительно от 1,3 до 1/5.

34. Способ получения композиции подвижной бетонной смеси по п.32, в котором смешивание проводится при отношении W/B от 0,1 до 0,45, предпочтительно от 0,18 до 0,32, где W обозначает количество воды и В обозначает количество материалов в смеси (портландцемент и диапазон размеров тонких частиц).

35. Способ получения композиции подвижной бетонной смеси по п.32, в котором количество используемой воды составляет от 60 до 180 л/м3, предпочтительно от 80 до 150 л/м3, более предпочтительно от 95 до 135 л/м3.

36. Способ получения литой подвижной бетонной смеси, включающий стадию

заливки композиции подвижной бетонной смеси согласно одному из пп.18-24.

37. Способ получения объекта из бетона, включающий стадию

отверждения композиции подвижной бетонной смеси по одному из пп.18-24.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| БЕТОН, ВКЛЮЧАЮЩИЙ ОРГАНИЧЕСКИЕ ВОЛОКНА, ДИСПЕРГИРОВАННЫЕ В ЦЕМЕНТНОМ РАСТВОРЕ (ВАРИАНТЫ) | 1999 |

|

RU2245858C2 |

| БЕТОННАЯ СМЕСЬ | 1995 |

|

RU2107049C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| JP 2000128618 A, 09.05.2000. | |||

Авторы

Даты

2011-11-27—Публикация

2007-05-16—Подача