Уровень техники

Данное изобретение относится к композиционному материалу, полученному путем смешивания с водой композиции, содержащей:

- гидравлическое связующее вещество, образованное цементом, содержащим по меньшей мере менее 5 мас.% алюмината трикальция относительно общей массы гидравлического связующего;

- дробь на основе стали, имеющую гранулометрический состав от 120 мкм до 3000 мкм;

- неуплотненный коллоидный кремнезем, имеющий гранулометрию менее или равную 2 мкм;

- эффективно снижающий содержание воды суперпластификатор;

при этом отношение массового количества воды к массовому количеству гидравлического связующего составляет от 0,16 до 0,25.

Данное изобретение также относится к способу получения такого композиционного материала.

Область техники

Известно, что для защиты некоторых деталей от истирания, в частности, в промышленности используются элементы, изготовленные из особых видов стали или из минералов с высокой твердостью, обычно имеющие очень высокие механические рабочие характеристики, чтобы уменьшить их толщину. Однако использование особых видов стали или минералов с высокой твердостью является не очень практичным, поскольку для формования их необходимо расплавить. Таким образом, они могут быть отлиты в пресс-форме, и после охлаждения могут быть механически закреплены на нуждающихся в защите деталях, либо они могут быть нанесены в горячем виде непосредственно на требующие защиты детали.

В гражданском строительстве для защиты от износа или насильственного проникновения могут быть использованы различные виды бетона или строительных растворов. Преимущество их использования заключается в том, что они могут быть отлиты в пресс-форме при комнатной температуре. Однако механические рабочие характеристики различных видов бетона или строительных растворов намного ниже упомянутых характеристик металлических элементов или минералов с высокой плотностью, таких как минералы, подвергаемые электрической плавке. Таким образом, согласно документу WO-A-9013524, готовое изделие включает три вида неорганических твердых частиц, принадлежащих к различным гранулометрическим классам, например коллоидный кремнезем, имеющий размер зерен менее 2 мкм, цемент, имеющий гранулометрию от 2 до 7 мкм, и смесь металлических частиц и обожженного боксита, имеющую гранулометрию менее 100 мкм. Кроме того, такие составы являются очень обременительными, поскольку они требуют использования очень больших количеств мелких и сверхмелких частиц, а обожженный боксит является относительно дорогостоящим.

Известно, что для улучшения механических рабочих характеристик различных видов бетона и строительных растворов в цементную матрицу вводят металл или органические волокна и, возможно, завершают формование в пресс-форме расплющиванием. Например, в документе ЕР-А-0934915 описан бетон с очень высокими рабочими характеристиками, обеспечивающий относительно хорошее сопротивление к истиранию и включающий цемент, смесь обожженных бокситных песков, имеющих различный гранулометрический состав, коллоидный кремнезем, снижающий содержание воды суперпластификатор, противопенную добавку и волокна. Подобным образом, в документе FR-A-2640962 описан бетон с очень высокими рабочими характеристиками, способный ограничивать проникновение бомбардирующих частиц и включающий цемент, агрегаты высокой твердости, которые могут состоять из стали или литейного чугуна, микрокремнезем, воду, примеси, образованные пластифицирующей добавкой, противопенную добавку и металлические волокна. Однако использование таких волокнистых бетонов требует обязательного использования специального оборудования для введения волокон и перемешивания волокнистого бетона, что делает его использование относительно непрактичным и дорогостоящим. Более того, такие волокна вызывают образование локальных дефектов в цементной матрице, которые при возникновении на поверхностях образуют потенциальные участки разрушения. По этой причине их обычно исключают из высокоэффективных покрытий.

Для защиты деталей от истирания также могут быть использованы комплекты элементов, блоков, слябов или плит, изготовленных из твердой породы, таких как гранит или базальт. Однако монтаж и уплотнение таких комплектов должны осуществляться очень аккуратно, обеспечивая почти немедленное сцепление покрытия, поэтому они оказываются особенно трудоемкими и дорогостоящими.

В патенте США 4482385 было предложено добавлять неровные частицы нержавеющей стали к материалу на основе быстротвердеющего портландцемента для получения композиционного материала, имеющего высокую удельную теплопроводность и низкую проницаемость вакуума. Композиционный материал включает 24,28 мас.% портландцемента, 53,54 мас.% стальных частиц, 6,66 мас.% воды, 3,31 мас.% коллоидного кремнезема, 11,82 мас.% мелких агрегатов, образованных тонко измельченным кристаллическим кремнеземом, 0,47 мас.% суперпластификатора и 0,01 мас.% противопенной добавки. Частицы нержавеющей стали используют в материале на основе цемента в качестве наполнителя, повышающего удельную теплопроводность материала и его плотность (приблизительно до 3,5). Стальные частицы, вводимые в композиционный материал, принадлежат к двум гранулометрическим классам. Таким образом, композиционный материал включает 34,77 мас.% стальных частиц с гранулометрией 10/25 меш (т.е. размером от 700 до 2000 мкм) и 16,68 мас.% стальных частиц с гранулометрией 80/100 меш (т.е. размером от 150 до 180 мкм).

В документе JP-A-7276340 описан способ получения бетона с высоким удельным сопротивлением, включающего два вида агрегатов, принадлежащих к различным гранулометрическим классам: крупные агрегаты, образованные железом и крошкой с гранулометрией от 15 до 20 мм, и мелкие агрегаты, образованные натуральными агрегатами и металлическими сферами, размер которых составляет от 0,08 до 5 мм. Данный способ включает загрузку крупных агрегатов в приемник и их прессование, а затем инжектирование строительного раствора, полученного путем смешивания цемента, порошка кремнезема, натуральных мелких агрегатов, металлических мелких агрегатов и снижающего количество воды агента, в приемник под давлением. Получение такого бетона с высоким удельным сопротивлением, содержащего крупные агрегаты и более мелкие агрегаты, также является трудноосуществимым и относительно дорогостоящим.

Задача изобретения

Одной из задач данного изобретения является разработка композиционного материала, имеющего очень высокое сопротивление к истиранию, предпочтительно, по существу, равное подобному сопротивлению специальных сортов стали и подвергнутых электроплавке минералов, получение и формование которого в холодном виде не вызывало бы затруднений и являлось бы относительно недорогим.

Согласно настоящему изобретению упомянутая задача может быть решена благодаря тому, что данная композиция содержит на 100 мас. частей гидравлического связующего материала от 250 до 800 мас. частей дроби и от 10 до 15 мас. частей коллоидного кремнезема таким образом, чтобы получить композиционный материал, имеющий показатель истираемости (I), измеряемый согласно протоколу C.N.R., от 0,15 до 1,0, величину размера зерен D10 дроби по меньшей мере в восемь раз больше величины размера зерен D90 гидравлического связующего материала.

Согласно разработке данного изобретения показатель истираемости (I) композиционного материала составляет от 0,15 до 0,45.

Согласно предпочтительному варианту дробь состоит из сплава на основе железа, также содержащего по меньшей мере

- от 0,0 до 3,5% углерода,

- от 0,0 до 2% кремния,

- от 0,0 до 2% марганца,

- от 0,0 до 20% хрома,

- от 0,0 до 10% никеля.

Согласно другому признаку данного изобретения дробь имеет круглую или угловую форму.

Другой задачей данного изобретения является разработка способа получения композиционного материала, имеющего показатель истираемости от 0,15 до 1,0.

Согласно настоящему изобретению упомянутая задача может быть решена благодаря тому, что данный способ включает получение свежей смеси путем последовательного смешивания воды, эффективно снижающего содержание воды суперпластификатора, коллоидного кремнезема и дроби на основе стали, а затем формование полученной смеси перед затвердеванием.

Согласно разработке данного изобретения свежую смесь получают в результате предварительного введения и смешивания воды, эффективно снижающего содержание воды суперпластификатора, коллоидного кремнезема и цемента в высокотурбулентном смесителе с получением шлама, а затем введения стальной дроби в шлам в смесителе.

Согласно другому признаку свежую смесь формуют таким образом, чтобы получить после затвердевания износостойкое покрытие, защитный экран или готовый защитный элемент.

Краткое описание чертежей

Другие преимущества и признаки станут более очевидными из нижеследующего описания конкретных вариантов осуществления данного изобретения, приводимых исключительно в качестве неограничивающих примеров и представленных на прилагаемых чертежах.

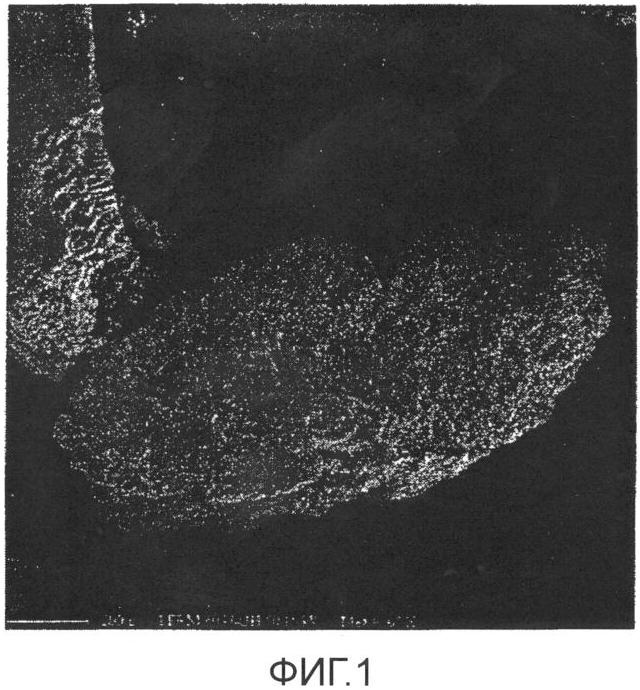

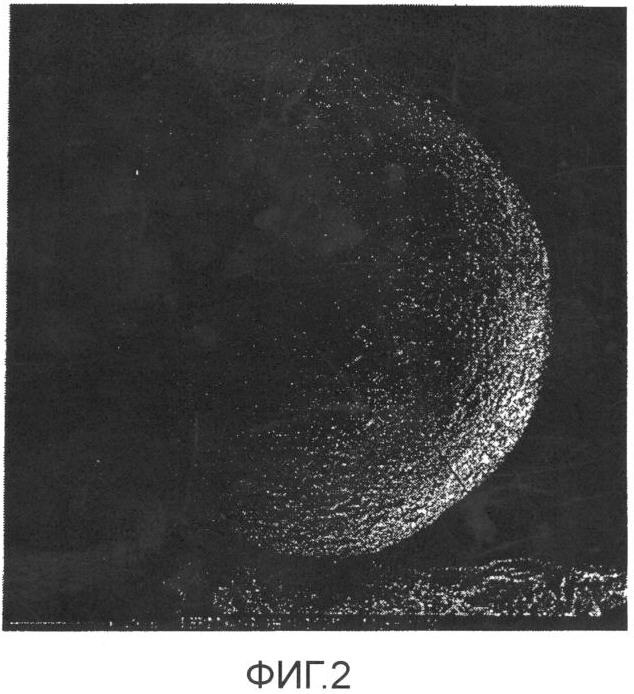

Фиг.1 и 2 представляют изображения, полученные при помощи растровой электронной микроскопии соответствующих угловых и круглых частиц дроби.

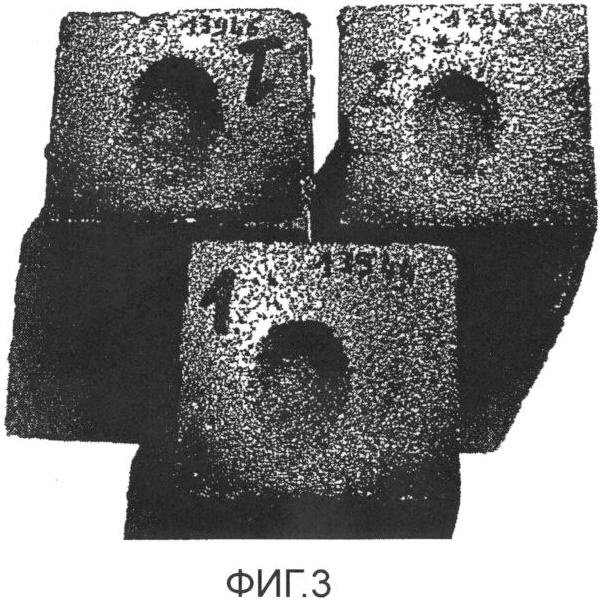

Фиг.3 представляет моментальный снимок исследуемых образцов, состоящих из композиционного материала, подвергнутого испытанию на истирание.

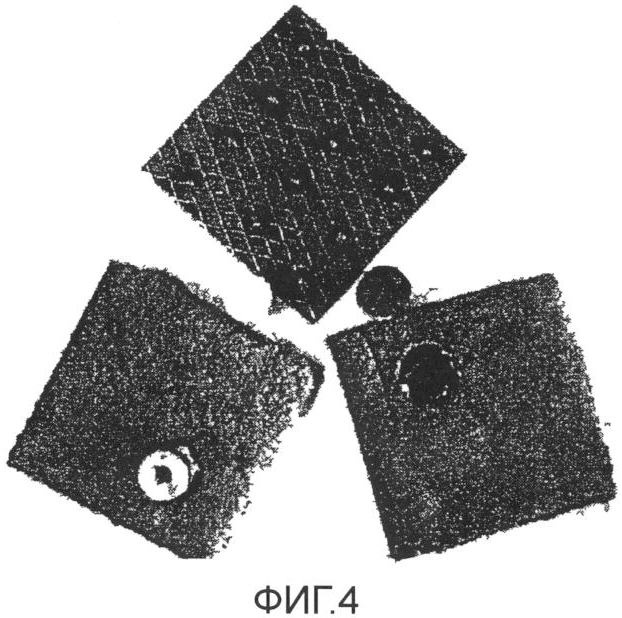

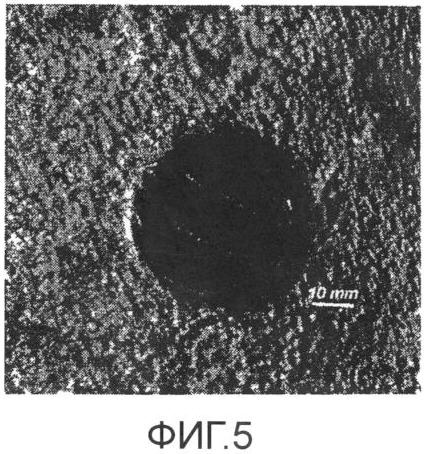

Фиг.4 и 5 иллюстрируют композиционный материал, подвергаемый испытанию на сцепление с металлом.

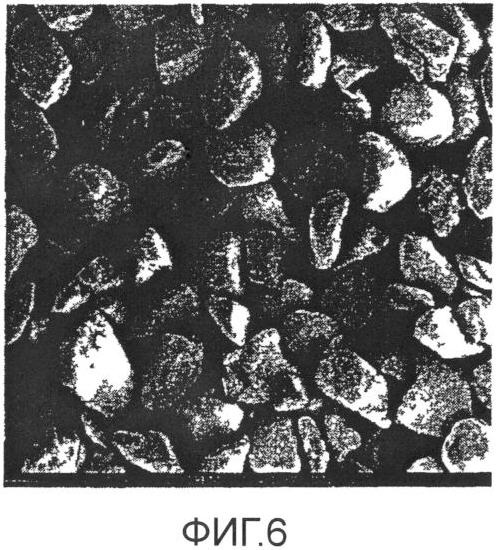

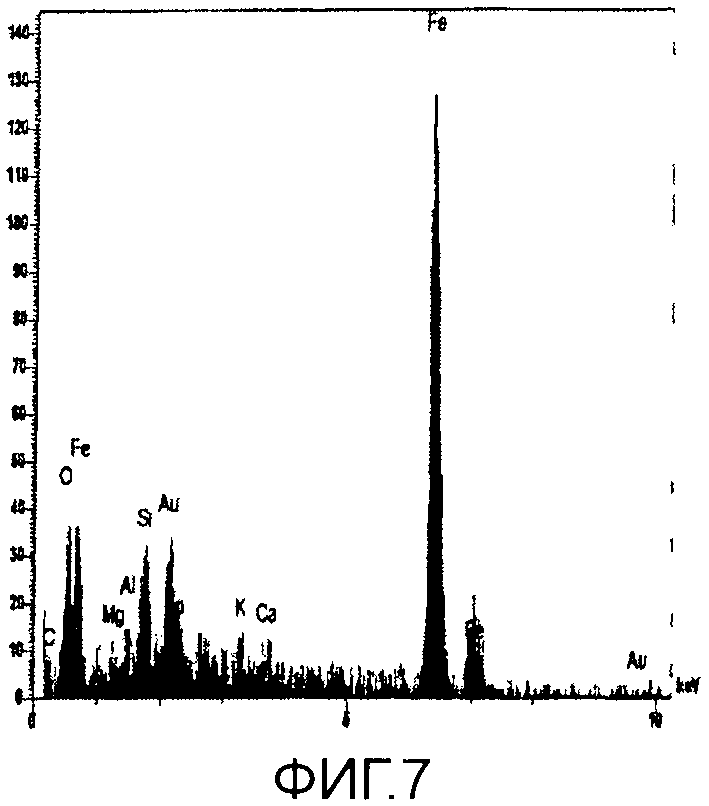

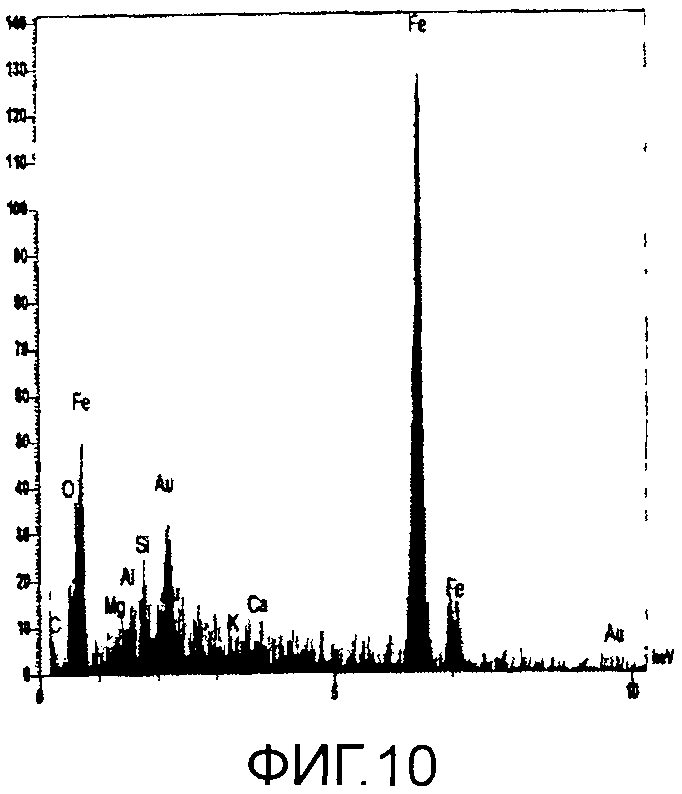

Фиг.6-8 соответственно представляют изображение, полученное при помощи растровой электронной микроскопии, изображение, полученное при помощи рентгеноспектрометрии на основе метода энергетической дисперсии, и гранулометрический анализ первой дроби на основе стали.

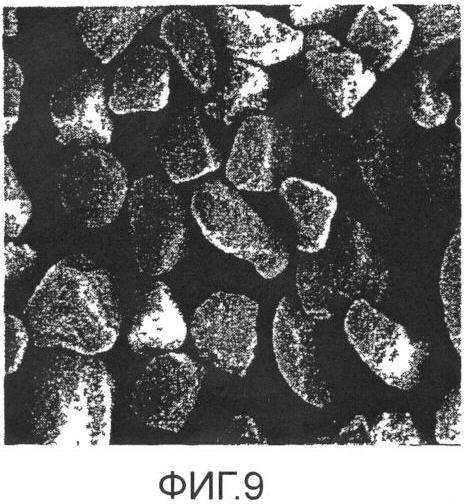

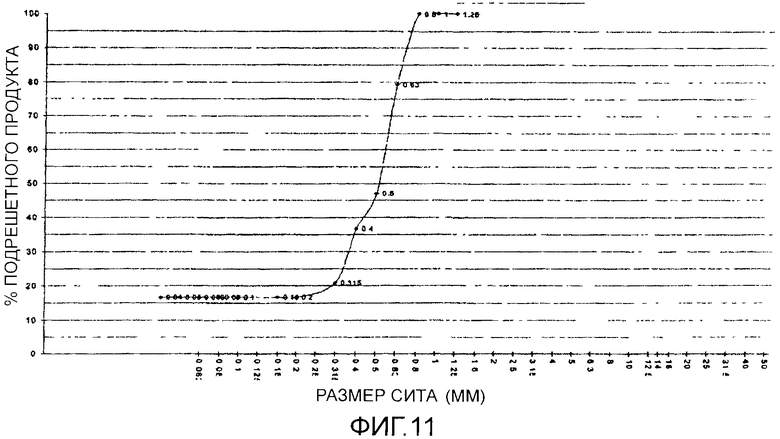

Фиг.9-11 соответственно представляют изображение, полученное при помощи растровой электронной микроскопии, изображение, полученное при помощи рентгеноспектрометрии на основе метода энергетической дисперсии, и гранулометрический анализ второй дроби на основе стали.

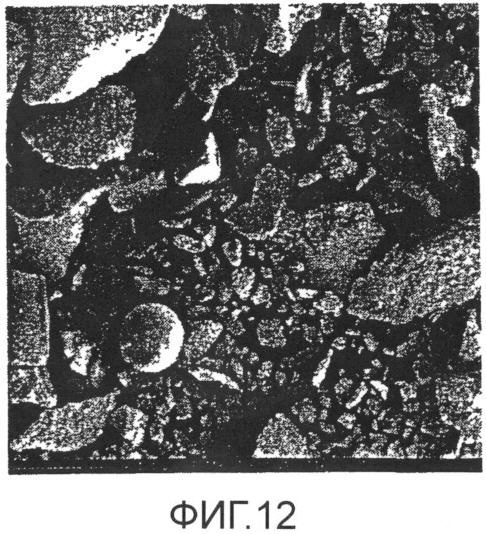

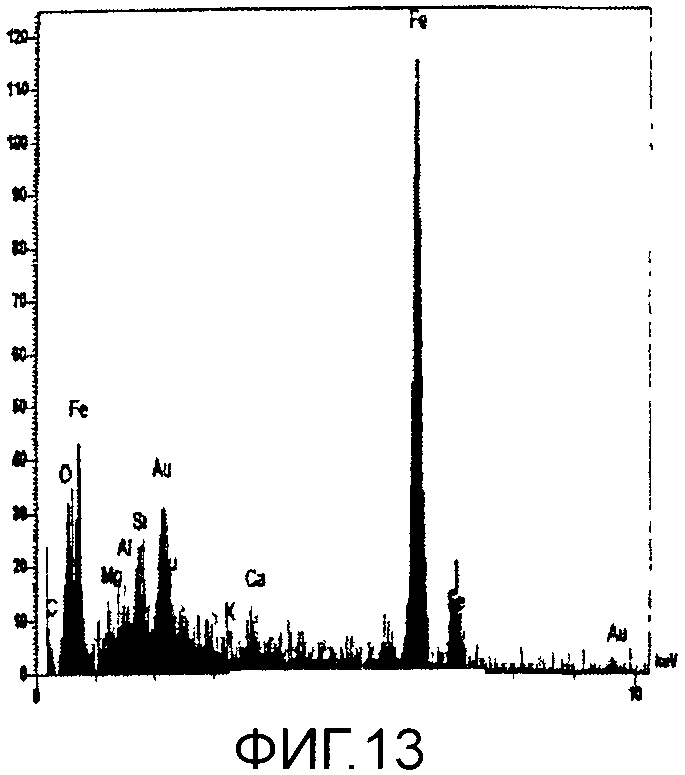

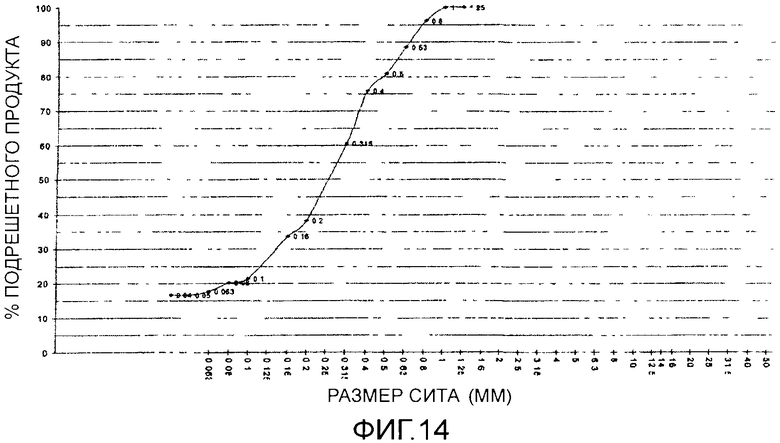

Фиг.12-14 соответственно представляют изображение, полученное при помощи растровой электронной микроскопии, изображение, полученное при помощи рентгеноспектрометрии на основе метода энергетической дисперсии, и гранулометрический анализ третьей дроби на основе стали.

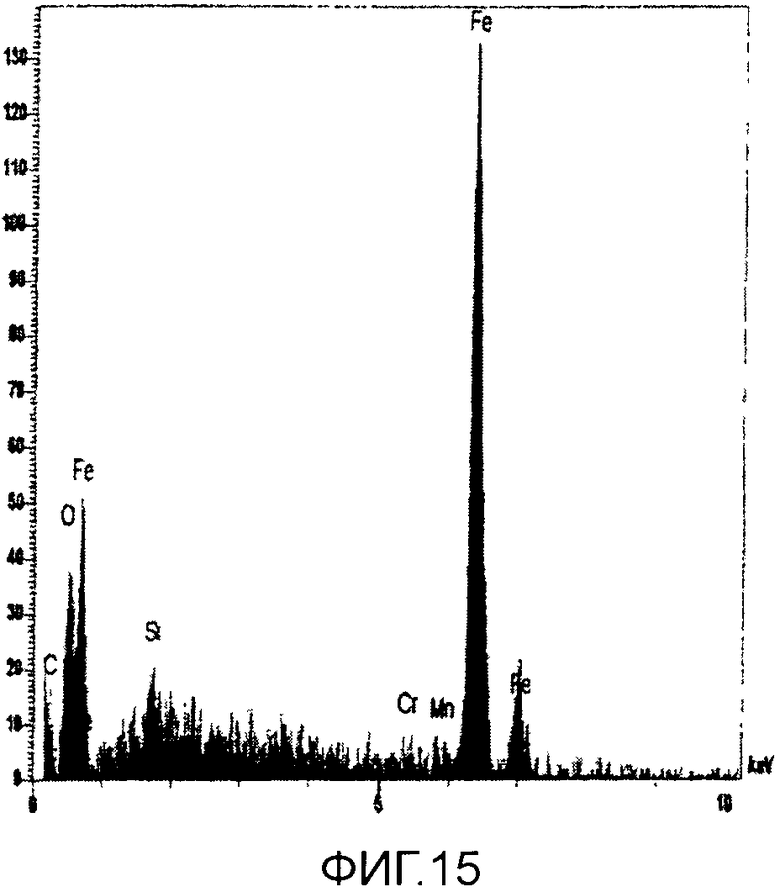

Фиг.15 представляет изображение, полученное при помощи рентгеноспектрометрии на основе метода энергетической дисперсии четвертой дроби на основе стали.

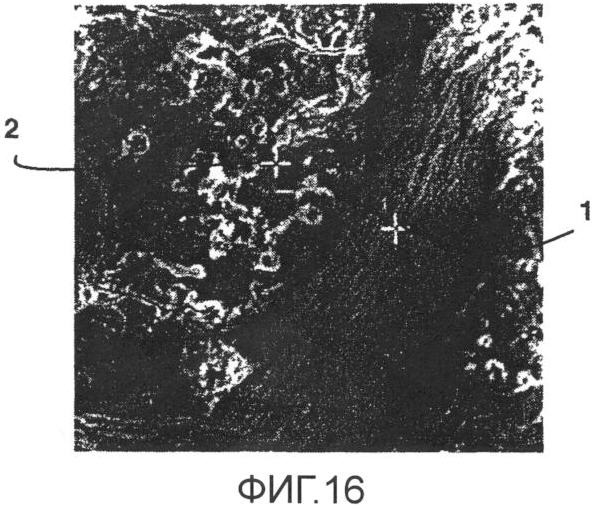

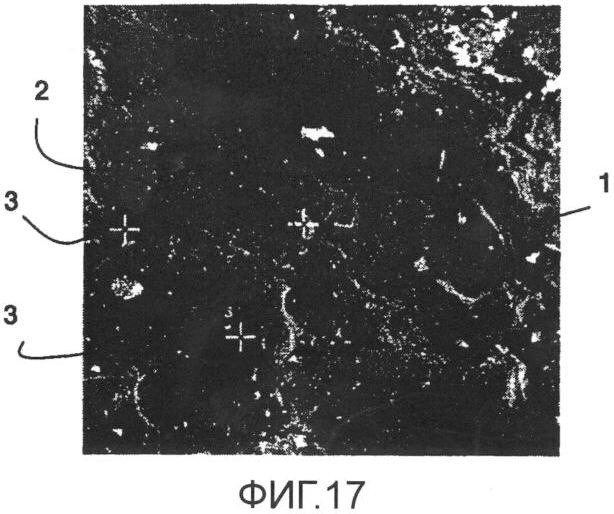

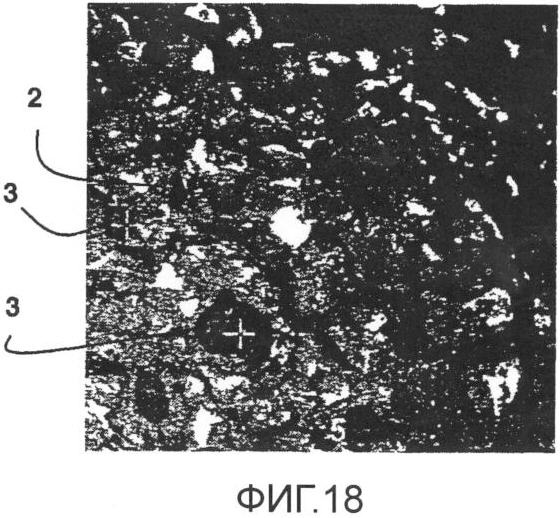

Фиг.16-18 представляют изображения композиционного материала согласно данному изобретению, полученные при помощи растровой электронной микроскопии.

Описание конкретных вариантов

Композиционный материал согласно данному изобретению получают путем смешивания с водой композиции, содержащей:

- 100 мас. частей гидравлического связующего вещества,

- от 250 до 800 мас. частей дроби на основе стали, предпочтительно от 350 до 550 мас. частей дроби на основе стали,

- от 10 до 15 мас. частей неуплотненного коллоидного кремнезема,

- эффективно снижающий содержание воды суперпластификатор, предпочтительно образованный из специально разработанного акрилового сополимера, для существенного снижения содержания воды,

- и, возможно, противопенную добавку.

Гидравлическое связующее состоит из цемента, имеющего содержание алюмината трикальция менее 5% относительно общей массы связующего, предпочтительно менее 3%. Цемент предпочтительно представляет собой чистый портландцемент, такой как портландцемент класса СЕМ I 52.5 PM.ES согласно Европейскому стандарту EN 197-1.

Дробь на основе стали состоит из множества зерен на основе стали, гранулометрический размер которых составляет от 120 мкм до 3000 мкм, предпочтительно от 500 до 1200 мкм. Они предпочтительно имеют угловую или круглую форму и являются абразивными. Как показано на фиг.1 и 2, под угловой или круглой дробью на основе стали подразумевается, что большая часть зерен, образующих дробь, имеют угловую или круглую форму. Дробь предпочтительно состоит из сплава на основе железа, также включающего по меньшей мере:

- от 0,0 до 3,5% углерода,

- от 0,0 до 2% кремния,

- от 0,0 до 2% марганца,

- от 0,0 до 20% хрома,

- от 0,0 до 10% никеля.

Сплав на основе железа предпочтительно включает по меньшей мере от 0,0 до 1,2% углерода, от 0,0 до 1,2% кремния, от 0,0 до 1,2% марганца, от 0,0 до 1,2% хрома и от 0,0 до 0,3% никеля.

Композиция для получения композиционного материала может включать один вид дроби или смесь по меньшей мере двух видов дроби, отличающихся один от другого своим гранулометрическим составом.

Коллоидный кремнезем является неуплотненным и имеет гранулометрию менее или равную 2 мкм. Например, коллоидный кремнезем может представлять собой частицы кремнезема, изготавливаемые на заводе Pechiney Anglefort.

Противопенная добавка предназначена для снижения пористости композиционного материала после затвердевания. Например, используемая противопенная добавка может представлять собой Cimparement®, продаваемый компанией AXIM. Эффективно снижающий содержание воды суперпластификатор предпочтительно выбирают из ряда продуктов CIMFLUID®, продаваемых компанией AXIM, предпочтительно из группы, обозначенной ALLEGRO®.

Соотношение между массовым количеством воды и массовым количеством гидравлического связующего в виде цемента, также обозначаемое как W/C, составляет от 0,16 до 0,25, предпочтительно от 0,20 до 0,25. Такое соотношение W/C позволяет получить шлам, также называемый пастой, имеющий хорошую текучесть, что облегчает добавление максимального количества дроби предпочтительно в финальной фазе, обеспечивая стойкую обрабатываемость свежей смеси, готовой к формованию.

Величина размера зерен D10 дроби по меньшей мере в восемь раз больше величины размера зерен D90 гидравлического связующего вещества. Под размером зерен D10 дроби и размером зерен D90 цемента соответственно подразумеваются размеры сит, подрешетный продукт которых соответственно составляет 10% и 90% от общего объема зерен дроби и цемента. Такое соотношение между величиной D10 дроби и величиной D90 цемента, в частности, обеспечивает максимальную компактность получаемой пасты, тем самым обеспечивая очень высокие механические рабочие характеристики композиционного материала. Таким образом, например, при использовании цемента, имеющего размер зерен D90, равный 50 мкм, дробь будет иметь размер зерен D10 более 400 мкм.

Композиционный материал может быть получен любым известным способом. Его получают в результате формования свежей смеси путем последовательного смешивания воды, эффективно снижающего содержание воды суперпластификатора, противопенной добавки, если таковая используется, коллоидного кремнезема, цемента и дроби. Свежую смесь предпочтительно формуют путем предварительного введения и смешивания воды, эффективно снижающего содержание воды суперпластификатора, коллоидного кремнезема и цемента в высокотурбулентном смесителе с получением шлама, а затем введения стальной дроби в шлам в смесителе. После образования шлама в смеситель может быть добавлено небольшое количество воды, например около 2%, по сравнению с количеством цемента таким образом, чтобы обеспечить обрабатываемость шлама.

Затем свежую смесь формуют перед затвердеванием. Например, свежую смесь формуют таким образом, чтобы после затвердевания получить износостойкое покрытие, защитный экран или готовый защитный элемент, который может быть, например, подвергнут механической обработке. Свежая смесь может быть, например, сформована путем заливки в пресс-форму таким образом, чтобы получить конечную форму композиционного материала, затем после затвердевания ее вынимают из пресс-формы. Она также может быть сформована путем инжектирования, тиксоформования, экструдирования или выталкивания in situ. Кроме того, после формования она может быть подвергнута термической обработке.

Плотность такого композиционного материала составляет от 4000 до 6000 кг/м3, предпочтительно от 4500 до 5200 кг/м3. Такая плотность гарантирует, что композиционный материал имеет хорошую ударную вязкость и не является хрупким.

Сопротивление к истиранию такого композиционного материала измеряют в результате испытания на стенде для определения истирания, разработанного Compagnie Nationale du Rhône (C.N.R.) для воспроизведения в лаборатории условий истирания, характерных для гидравлических систем. Образцы исследуемого материала погружают в бак и подвергают воздействию струи воды, заряженной песком, под углом 45° и в течение периода времени от 15 нм до 75 нм. Как показано на фиг.3, заряженная песком водная струя образует отпечаток на каждом исследуемом образце. Объем каждого отпечатка измеряют путем взвешивания с использованием ртути. Параллельно проводят исследования с использованием толстого стекла. Результатом такого взвешивания является показатель истираемости I, соответствующий отношению объема отпечатка, полученного на материале, к среднему объему отпечатков, полученных на стекле. Показатель истираемости I тем ниже, чем выше износ и сопротивление к истиранию, при этом он может варьироваться в диапазоне величин от нескольких десятых для наиболее стойких материалов до 5 или 10 для наименее стойких материалов. С целью иллюстрации в представленной ниже таблице указаны показатели истираемости различных материалов:

Показатель истираемости (I) композиционного материала согласно данному изобретению, измеряемый в результате испытания на стенде для определения истирания в соответствии с протоколом, разработанным C.N.R., составляет от 0,15 до 1,0, предпочтительно от 0,15 до 0,45. Таким образом, присутствие большого количества дроби в композиционном материале согласно данному изобретению и соотношение между D10 дроби и D90 цемента позволяют получать композиционный материал, имеющий не только высокое сопротивление к истиранию, но и высокие механические рабочие характеристики, и хорошую сцепляемость с металлом. Таким образом, композиционный материал согласно данному изобретению через 28 дней может иметь прочность на изгиб от 15 до 30 МПа, предпочтительно от 25 до 30 МПа, и прочность на сжатие от 150 до 300 МПа.

Например, были получены и исследованы различные составы композиционных материалов с пятью видами дроби 1-5. Наблюдения в растровый электронный микроскоп в сочетании с элементным анализом при помощи энергетической дисперсионной спектрометрии (EDS) показывают на фиг.6, 9, 12, что дроби 1 и 2 образованы, по существу, закругленными частицами, в то время как дробь 3 образована небольшим количеством закругленных частиц и частицами, образующими угловые шарики (фиг.12). Дробь 4 представляет собой круглую дробь, а дробь 5 - угловую дробь, образованную громоздкими зернами с очень острыми краями. Как показано на изображениях, полученных при помощи энергетической дисперсионной спектрометрии, представленных на фиг.7, 10, 13 и 15, дроби 1, 2, 3, 4 и 5 в основном состоят из железа, углерода, кремния и марганца, в которых определенные химические элементы присутствуют лишь в следовых количествах.

Гранулометрические составы дробей 1, 2 и 3 соответственно представлены на фиг.8, 11 и 14. Гранулометрические составы различных сортов дробей определяют при помощи сит, обычно используемых для определения гранулометрических составов гранулятов бетона, в соответствии с Французским стандартом (French Standard) NF P 18-560. Таким образом, как показано на фиг.7, 10 и 13, гранулометрия дроби 1 составляет от 200 мкм до 400 мкм, в то время как гранулометрические составы дробей 2 и 3 соответственно составляют от 250 мкм до 800 мкм и от 100 мкм до 1250 мкм. Диапазоны видов дробей 1 и 2 являются очень узкими, в то время как диапазон дроби 3 является более широким. Гранулометрия дроби 4 составляет от 700 мкм до 1400 мкм, а гранулометрия дроби 5 составляет от 1000 до 2000 мкм.

Дроби 1, 2, 3 соответственно имеют абсолютную плотность, равную 7,01, 7,35 и 6,65, и надлежащую компактность, равную 0,68, 0,72, 0,69. Компактность каждого вида дроби измеряют, помещая 7,5 кг дроби в безусадочную металлическую пресс-форму, закрытую поршнем, создающим давление 10 кПа. Затем пресс-форму закрепляют на вибрационном стенде и подвергают вибрации с частотой 150 Гц в течение 4 минут. Компактность определяют, используя следующую зависимость: С=M/(d*V), где М представляет собой массу образца, кг, d представляет собой плотность, г/см3, а V представляет собой конечный объем, м3.

Составы, полученные с использованием описанных различных видов дробей, проиллюстрированы ниже в табл.1.

Все составы F1-F16 получают одним и тем же способом. Компоненты смешивают при помощи высокотурбулентного смесителя следующим образом:

- загружают воду, добавки и коллоидный кремнезем и перемешивают смесь в течение 1 минуты,

- вводят цемент и перемешивают смесь в течение 1 минуты таким образом, чтобы получить текучую пасту,

- вводят дробь и перемешивают смесь до гомогенизации,

- добавляют воду в количестве максимум до 2% от массы цемента таким образом, чтобы обеспечить обрабатываемость детали.

Составы Сравн-1 (Ref-1) и Сравн-2 (Ref-2) соответствуют известным составам, содержащим кварцевый песок, в то время как составы (F-1)-(F-16) соответствуют составам композиционных материалов согласно данному изобретению.

Составы F-1, F-3, F-4, F-9 и F-11 включают дробь только 2 вида, в то время как составы F-2, F-5, F-6, F-7, F-8 и F-11 включают, по существу, 5 мас.% дроби 1 вида и 75 мас.% дроби 2 вида. Составы F-10, F-13 и F-16 включают дробь только 3 вида, состав F-14 включает только дробь 4 вида, а состав F-15 включает только дробь 5 вида.

В нижеприведенной табл.2 указаны величины теоретической плотности, теоретического объема, фактической плотности и кажущейся плотности, а также доступная для воды пористость составов, указанных в табл.1.

Полученные таким образом композиционные материалы имеют пористость от 4 до 9%, поэтому они являются очень компактными и обеспечивают большое снижение амплитуды эндогенной усадки после схватывания по сравнению с составами Сравн-1 и Сравн-2. Такое снижение помогает ограничить риск потенциального растрескивания материала при его промышленном применении.

Были изготовлены призмы размером 4*4*16 см, подвергнутые испытаниям на изгибы в четырех точках и на сжатие. Результаты испытаний различных составов, указанных в табл.1, приведены ниже в табл.3.

Прочность на изгиб через 7 дней составляет от 9,4 МПа до 23,0 МПа для составов (F-1)-(F-16), а прочность на сжатие через 28 дней составляет от 225 до 250 МПа для составов (F-11)-(F-13). Очевидно, что прочность на изгиб таких составов намного выше прочности на изгиб сравнительных составов Сравн-1 и Сравн-2. Кроме того, согласно недавним исследованиям, описанным Atis et al. в статье "Relation between abrasion resistance and flexural strength of high volume fly ash concrete" (Materials and structures, vol.35, May 2002, pages 257-260), прочность на изгиб может быть соотнесена с сопротивлением к истиранию, которое подразумевает высокое сопротивление к истиранию.

Сопротивление к истиранию составов (F-11)-(F-15) определяют в результате испытания на стенде, разработанного Compagnie Nationale du Rhône; показатели их истираемости приведены ниже в табл.4.

Таким образом, композиционные материалы согласно данному изобретению имеют не только высокое сопротивление к истиранию, выше сопротивления к истиранию сравнительного гранита, определяемого в результате испытания CNR, но и высокую прочность на изгиб и сжатие, а также высокопрочное сцепление с металлом.

Была проведена серия испытаний 20 образцов для определения прочности сцепления с металлом композиционного материала, полученного из состава F-13. С этой целью несвернутые металлические сетки приваривают к обычным стальным пластинам размером 100*100*4 мм и на каждую сетку наносят слой латекса. Слой пасты толщиной около 8 мм, полученной из состава F-13, наносят на поверхность стальных пластин.

Полученные таким образом образцы для исследований выдерживают в течение 28 дней при температуре около 20°С, при этом три серии из 5 исследуемых образцов подвергают термической обработке соответственно при 70°С, 120°С и 170°С, а четвертую серию из 5 исследуемых образцов подвергают исследованиям после выдерживания при температуре 90°С.

Испытания на сцепление осуществляют в соответствии с Французским стандартом NF P 18-852, используя пружинный динамометр мощностью до 16 kN. Такие испытания включают следующие стадии:

- высверливание под водой пространства в пластине, имеющего диаметр 20 мм, до уровня несвернутого металла,

- после сушки при 20°С на пластины при помощи липкой смолы приклеивают подкладки диаметром 20 мм, например, подкладки под названием Sikapur®, предлагаемые компанией Sika,

- испытания осуществляют после полного высыхания клея.

Фиг.4 иллюстрирует стандартную стальную пластину, на которую помещают несвернутую стальную сетку, при этом после испытания на разрыв высверленная пластина включает подкладку и пластину.

Результаты испытаний на разрыв представлены ниже в табл.5.

Результаты таких испытаний показывают очень хорошее сцепление между составом F-13 и стальной пластиной, независимо от температуры, воздействию которой подвергались образцы для испытаний ранее. Действительно, за исключением двух исследуемых образцов, разрушающая нагрузка в основном превышает максимальную мощность используемого прибора. В двух исследуемых образцах из испытания 5, соответственно подвергнутых воздействию температур 20°С и 70°С, наблюдаются внутренние повреждения у основания несвернутой металлической сетки (фиг.5) при нагрузке 12,5 kN.

Напряжение при растяжении, соответствующее максимальной нагрузке 16 kN, равно 50 МПа. Таким образом, в четырех случаях из пяти сцепление при растяжении превышает 50 МПа.

Поэтому такой состав обеспечивает хорошее сцепление получаемого композиционного материала со сталью, а также сохранение его механических и физических свойств до температуры по меньшей мере 150°С. Фактически было отмечено, что термические циклы с температурами 70°С, 120°С и 150°С не вызывают никакой потери прочности на изгиб или никакого повышения пористости, доступной для воды.

Фиг.16-18 представляют исследования композиционного материала, полученного из состава 13 и выдержанного при температуре 20°С, при помощи растрового электронного микроскопа. Таким образом, на фиг.16 может быть отмечен контакт, образовавшийся между стальной дробью 1 и цементной матрицей 2 в композиционном материале, полученном 7 днями ранее. Как следует из фиг.17 и 18, композиционный материал, полученный 28 днями ранее, включает несколько воздушных пузырьков 3 в цементной матрице 2, а также трещины, образовавшиеся во время его получения. Таким образом, очевидно, что при небольшом выдерживании материал имеет хорошую общую сцепляемость, при этом контакты между матрицей цемента и дробью являются тесными. Распределение частиц дроби является гомогенным, несмотря на присутствие нескольких воздушных пузырьков, обычно имеющих диаметр от 0,2 до 0,8 мм.

Выбор соотношений различных компонентов, составляющих композиционный материал, и конкретной гранулометрии для стальной дроби позволил получить композиционный материал, имеющий высокое сопротивление к истираемости, близкое к данной характеристике особых сталей и подвергнутых электроплавлению минералов. Возможность введения большого количества стальной дроби в композиционный материал по сравнению с количеством гидравлического связующего вещества и выбор минимального соотношения D10/D90 для стальной дроби действительно позволяет получать композиционный материал, имеющий высокое сопротивление к истиранию, а также обеспечивает получение хороших механических рабочих характеристик и хорошее сцепление с металлом. Кроме того, такой композиционный материал имеет характеристики, обеспечивающие его легкое получение и холодное формование, к тому же он имеет относительно низкую стоимость.

Введение большого количества стальной дроби в композиционный материал достигается, в частности, путем обеспечения соотношения W/C от 0,16 до 0,25, предпочтительно от 0,20 до 0,25. Кроме того, устраняется необходимость добавления к композиционному материалу других инертных компонентов, таких как крошка, или любого другого натурального агрегата.

Выбор минимального соотношения D10/D90, равного 8, в качестве компонента обеспечивает максимальную компактность получаемой пасты при изготовлении композиционного материала и поэтому позволяет получать очень плотный композиционный материал с плотностью более или равной 4. В частности, компактность и высокая плотность композиционного материала обеспечивают получение очень хороших механических рабочих характеристик и высокой ударной вязкости, они также предотвращают хрупкость композиционного материала.

Такой композиционный материал может быть использован, в частности, в области изготовления износостойких покрытий, в трубопроводах для аэробной транспортировки абразивных материалов, водосбросах плотин, вторичных системах охлаждения атомных электростанций, трубопроводах для промышленных или дождевых вод или бытовых сточных вод с высокой скоростью сухого потока, установках для перекачивания шлама или бетонов в гидравлических конструкциях. Подобным образом он может быть использован для покрытия бункеров, используемых, например, в дробеструйных машинах, металлических трубопроводов для транспортировки пылеобразных порошков при температурах ниже 200°С, промышленных настилов для пола, подвергаемых воздействию абразивной пыли или фундаментальных плит промышленных машин. Он также может быть сформован для получения защитных экранов для осуществления защиты от насильственного проникновения или от бомбардирующих частиц, таких как армированные покрытия для сейфов, либо для защиты участков, излучающих опасную радиацию. Композиционный материал также может образовывать квазиметаллические элементы, получаемые холодным способом путем прессования в пресс-форме, расплющивания, прокатки, инжектирования, тиксоформования и механически обрабатываемые с целью холодного получения деталей и рам, подвергаемых нагрузкам во время эксплуатации.

Данное изобретение относится к композиционному материалу, полученному смешиванием с водой 100 мас. частей связующего, от 250 до 800 мас. частей дроби на основе стали, гранулометрический состав которой составляет 120-3000 мкм, от 10 до 15 мас. частей неуплотненного коллоидного кремнезема и суперпластификатор, представляющий собой эффективно снижающий содержание воды агент. Отношение воды к гидравлическому связующему составляет от 0,16 до 0,25. Предлагаемый композиционный материал имеет высокий показатель истираемости (I), измеряемый согласно протоколу C.N.R. и варьирующийся от 0,15 до 1,0, величину размера зерен D10 дроби по меньшей мере в восемь раз больше величины размера зерен D90 гидравлического связующего вещества. Изобретение относится также к способу получения композиционного материала. Технический результат - повышение сопротивления истираемости. Изобретение развито в зависимых пунктах формулы. 2 н. и 21 з.п. ф-лы. 18 ил., 5 табл.

гидравлическое связующее, образованное цементом, содержащим, по меньшей мере, менее 5 мас.% алюмината трикальция относительно общей массы гидравлического связующего;

дробь на основе стали, имеющую гранулометрический состав от 120 до 3000 мкм;

неуплотненный коллоидный кремнезем, имеющий гранулометрию менее или равную 2 мкм;

эффективно снижающий содержание воды суперпластификатор;

при этом отношение массового количества воды к массовому количеству гидравлического связующего составляет от 0,16 до 0,25;

отличающийся тем, что данная композиция включает на 100 мас.ч. гидравлического связующего от 250 до 800 мас.ч. дроби и от 10 до 15 мас.ч. коллоидного кремнезема таким образом, чтобы получить композиционный материал, имеющий показатель истираемости (I), измеряемый согласно протоколу C.N.R., от 0,15 до 1,0, величину размера зерен D10 дроби, по меньшей мере, в восемь раз больше величины размера зерен D90 гидравлического связующего вещества.

от 0,0 до 3,5% углерода,

от 0,0 до 2% кремния,

от 0,0 до 2% марганца,

от 0,0 до 20% хрома,

от 0,0 до 10% никеля.

от 0,0 до 1,2% углерода,

от 0,0 до 1,2% кремния,

от 0,0 до 1,2% марганца,

от 0,0 до 1,2% хрома,

от 0,0 до 0,3% никеля.

| US 4482385 А, 13.11.1984 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА | 2000 |

|

RU2189366C2 |

| Бетонная смесь | 1980 |

|

SU948946A1 |

| JP 07276340 A, 24.10.1995 | |||

| WO 9013524 A, 15.11.1990 | |||

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2172846C2 |

Авторы

Даты

2009-03-10—Публикация

2004-09-14—Подача