Настоящее изобретение относится к способу получения гидравлического смешанного цемента, со значительно пониженным содержанием минералов клинкерного портландцемента и соответственно с повышенным количеством вспомогательных материалов.

Уровень техники

Хорошо известно, что каждая тонна производимого стандартного портландцемента сопровождается высвобождением примерно одной тонны двуокиси углерода и что примерно половина этого исходит от декарбонизации известняка в печи для обжига, а другая половина - от потребления энергии, прежде всего, в печи для обжига.

Отсюда следует, что единственный путь, на котором цементная промышленность может достичь значимых уменьшений выбросов двуокиси углерода, заключается в уменьшении производства клинкерного портландцемента и увеличении использования наполнителей. Цементная промышленность не предполагает, что при производстве стандартного портландцемента является возможным более, примерно, чем 2-3% дополнительное уменьшение потребления энергии.

Традиционные способы производства смешанного цемента включают совместное измельчение клинкерного портландцемента с различными типами микронаполнителей, например шлаков доменных печей, зольной пыли, известняка, и тому подобным, в основном в ротационных шаровых мельницах. Такие способы не обеспечивают более чем 20-25% замещения клинкерного портландцемента зольной пылью и приблизительно 30-50% замещения шлаком доменной печи без значительного отрицательного воздействия на рабочие характеристики цемента, такие как уменьшение времени схватывания, очень низкое развитие прочности в течение периода отверждения 0-28 дней и тому подобное. Они требуют более длительного времени (2-3 месяца), до 3 раз, для достижения 28-дневной прочности традиционных бетонов на основе портландцемента. В то же самое время цементы с большим объемом зольной пыли (HVFA) имеют значительные преимущества по сравнению с традиционными портландцементами. Бетоны, полученные с помощью таких цементов, характеризуются высокой износостойкостью, например низкой проницаемостью для хлоридов, высокой стойкостью к сульфатам и взаимодействию щелочей - кремнезема и тому подобным, смотри, например, Malhotra, Concrete International J., Vol.21, No.5, May 1999, pp.61-66. Согласно Malhotra развитие прочности таких бетонов могло бы быть улучшено посредством значительного увеличения содержания связующего, такого как цемент + микронаполнитель, и значительного уменьшения количества воды затворения, но такой подход требует увеличения дозирования добавок для понижения содержания воды, для поддержания приемлемой консистенции бетонных смесей, которые резко увеличивают стоимость бетона.

Другой способ, связанный с настоящим изобретением, представляет собой способ, описанный в заявке на патент США, Publ. No. US 2002/0000179 на "Method for producing a blended cementitious composition". Указанная заявка предлагает вводить в бетонные смеси из портландцемента и традиционных вяжущих материалов, таких как зольная пыль, шлак доменной печи и тому подобное, очень мелкодисперсную и высоко реакционно-способную золу от рисовой шелухи. Это дает улучшение начальной прочности и проницаемости для хлоридов у бетонов.

Такой способ производства бетона требует увеличенных количеств, до 400 кг на кубический метр, связующего материала, такого как цемент + зольная пыль + зола от рисовой шелухи, для получения бетона, который сравним со стандартными бетонами на основе портландцемента, при относительно низких отношениях воды к связующим, например меньших чем 0,40. Эти требования вносят значительные технические и экономические ограничения на применение указанного способа промышленностью готовых бетонных смесей, которая производит примерно 95% бетона с содержанием цемента/связующего 250-300 кг на кубический метр и отношением воды к цементу 0,60-0,70. Введение указанного способа для рассмотренного дизайна бетонной смеси приводит к значительному понижению развития прочности бетона и увеличению времени схватывания, что делает ее неконкурентоспособной по сравнению со стандартными бетонами на основе портландцемента.

Описание изобретения

Настоящее изобретение относится к способу получения смешанных цементов, эффективных по отношению к окружающей среде, с пониженными выбросами двуокиси углерода, для производства бетона, где указанные цементы содержат портландцемент, тщательно смешанный с микронаполнителем и, возможно, с агентом для понижения содержания воды, для получения высоко реакционно-способной и сухой цементной смеси.

Настоящее изобретение относится к способу получения смешанного цемента, где цемент содержит портландцемент, тщательно смешанный с микронаполнителем и, возможно, с агентом для понижения содержания воды, с получением сухой цементной смеси, мелкодисперсных вспомогательных вяжущих материалов, выбранных из шлака доменной печи, зольной пыли, кварца, двуокиси кремния, аморфной двуокиси кремния и вспомогательных материалов, выбранных из известняка и рециклированного бетона, и отличается тем, что указанные вспомогательные материалы на первой стадии подвергаются измельчению в сухом состоянии до получения удельной поверхности, по меньшей мере, 1000 см2/г (по Блейну), при этом на второй стадии вспомогательные измельченные материалы подвергаются измельчению вместе, по меньшей мере, с 20% массовыми от измельчаемой массы в целом, высоко реакционно-способной цементной смеси в сухом состоянии, с получением удельной поверхности, по меньшей мере, 3000 см2/г (по Блейну), эта высоко реакционно-способная цементная смесь содержит цемент и, по меньшей мере, один из компонентов микронаполнителя, содержащего SiO2, и полимера в форме порошкообразного агента для понижения содержания воды, эту смесь предварительно обрабатывают в измельчающем устройстве с вибрационными измельчающими средами, в котором частицы цемента подвергаются воздействию большого количества ударных импульсов, придающих частицам цемента увеличение поверхностной энергии и химической реакционной способности.

Указанные вспомогательные материалы подвергаются отдельному предварительному измельчению для получения удельной поверхности, по меньшей мере, 1000 см2/г (по Блейну), а затем совместному измельчению, вместе, по меньшей мере, примерно с 20 процентами массовыми от измельчаемой массы в целом высоко реакционно-способной цементной смеси, для получения удельной поверхности, по меньшей мере, 3000 см2/г (по Блейну). Это приводит к увеличению гидравлической реакционной способности в случае, когда используется шлак доменной печи. Улучшение химической реакционной способности для гидроксида кальция достигается в случае использования двуокиси кремния и других веществ, содержащих двуокись кремния. Улучшение вызывается модификацией поверхности частиц указанной смеси в форме микродефектов, микротрещин и дислокации, вызываемых деформационными индуцированными динамическими преобразованиями, вызываемыми процессом измельчения.

В соответствии с преимущественным вариантом осуществления настоящего изобретения указанная высоко реакционно-способная цементную смесь получают в соответствии со способом в соответствии с Европейским патентом ЕР №0696262.

Однако также является возможным использование цементной смеси, которая обрабатывается в соответствии с соответствующим способом, с тем, чтобы получить прочность при сжатии, соответствующую той, которая описывается в Европейском патенте ЕР №0696262.

Описание Европейского патента ЕР №0696262 описывает способ получения цемента, который может использоваться для получения цемента, который может использоваться для производства паст, строительного раствора, бетона и других материалов на основе цемента с высокой несущей способностью, с пониженным содержанием воды, высокой механической прочностью и плотностью и быстрым развитием прочности. Этот способ включает механохимическую обработку смеси цемента и, по меньшей мере, одного компонента из двух компонентов, при этом первый компонент представляет собой микронаполнитель, который содержит двуокись кремния, и второй компонент представляет собой полимер в форме агента для понижения содержания воды. Цемент и первый и/или второй компонент смешиваются на первой стадии в сухом состоянии, при этом частицы первого и/или второго компонента адсорбируются на частицах цемента. Смесь, полученная на первой стадии, обрабатывается на второй стадии в измельчающем устройстве с вибрационными измельчающими средами, в котором частицы в указанной смеси подвергаются воздействию большого количества ударных импульсов, которые изменяют направление, быстро следуя один за другим, и тем самым приводят к модификации поверхностных свойств частиц цемента в форме значительного увеличения поверхностной энергии и химической реакционной способности. Длительность обработки на второй стадии является достаточной для того, чтобы куб из цементной пасты, имеющий длину стороны 20 мм и тщательно компактируемый под действием вибрации и отверждаемый при +20 градусах С в условиях герметизации, получил в течение одного дня прочность при сжатии, равную, по меньшей мере, 60 МПа.

Европейский патент №0696262 тем самым включается в настоящее описание в качестве ссылки.

Настоящее изобретение также относится к способу получения бетонной смеси.

Настоящий способ используется для получения бетонных формованных элементов и структур и включает стадии, во-первых, получения смешанного цемента в соответствии с указанным выше способом, и, во-вторых, смешивания указанного смешанного цемента с песком и/или агрегатами больших размеров и водой, и, в-третьих, отливки формованного элемента или структуры и отверждения субъекта.

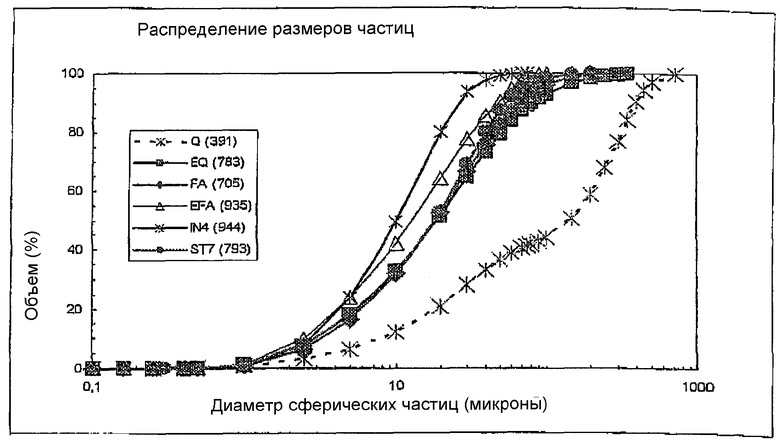

Настоящее изобретение будет описываться более подробно, частично в сочетании с таблицами и чертежом, который

представляет собой диаграмму, изображающую средний случай для распределения размеров частиц смешанных цементов, получаемых в соответствии с настоящим изобретением, по сравнению с традиционными портландцементами и исходной смесью, подвергаемой измельчению в соответствии с предлагаемым способом. Она показывает, что удельная поверхность указанных смешанных цементов сравнима с удельной поверхностью промышленно производимых чистых портландцементов.

Таблицы 1 и 2 ниже соответственно показывают развитие прочности строительного раствора EN, который представляет собой Европейский стандарт, имеющего отношение цемента к песку 1:3 и отношение воды к связующему 0,50, и бетонов со смешанными цементами, содержащих большой объем зольной пыли, полученных в соответствии с настоящим изобретением, и традиционных смешанных цементов.

Таблица З ниже представляет развитие прочности строительного раствора EN (отношение цемента к песку 1:3, и отношение воды к связующему 0,50) и бетона со смешанными цементами, содержащими большой объем кварцевого наполнителя, полученного в соответствии с настоящим изобретением.

Таблица 4 ниже представляет развитие прочности строительного раствора EN (отношение цемента к песку 1:3 и отношение воды к связующему 0,50) со смешанными цементами, содержащими большой объем шлака доменной печи, полученными в соответствии с настоящим изобретением, и традиционного смешанного цемента.

В таблицах 4 и 5 HRC стоит для High Reactive Cement (высоко реакционно-способного цемента), такого, например, как цемент, обработанный в соответствии с ЕР 0696262.

60% HRC со шлаком

40

19,5

38,4

55,6

Таблица 5 ниже представляет результаты исследований по исследованию проницаемости для хлоридов (ASTM С Х202-94) бетонов со смешанными цементами, содержащих большой объем кварцевого наполнителя, произведенного в соответствии с настоящим изобретением.

Обнаружено, что, когда вспомогательные вяжущие материалы, выбранные из группы материалов, например шлака доменной печи, зольной пыли, кварца, кремнезема или другого вещества, содержащего аморфную двуокись кремния, и тому подобное, во-первых, подвергаются отдельному предварительному измельчению с получением удельной поверхности, по меньшей мере, 1000 см2/г (по Блейну), а во-вторых, подвергаются совместному измельчению, по меньшей мере, примерно с 20 процентами массовыми высоко реакционно-способной цементной смеси, для получения удельной поверхности, по меньшей мере, 3000 см2/г (по Блейну), полученный, наконец, смешанный цемент имеет значительно лучшие рабочие характеристики, чем традиционные смешанные цементы. Лучшие рабочие характеристики относятся к начальному и долговременному развитию более высокой прочности, более мелкодисперсной пористости, и тому подобному. Они также имеют лучшие рабочие характеристики, чем чистый портландцемент, например значительно лучшие свойства по отношению к окружающей среде, развитие более высокой долговременной прочности, значительно более низкую проницаемость для хлоридов и тому подобное.

Рассмотренное выше измельчение как на отдельной, так и на совместных стадиях может быть реализовано с использованием оборудования с использованием измельчающих сред, например барабанных шаровых мельниц, вибрационных шаровых мельниц, планетарных мельниц, перемешивающих и центробежных мельниц, и оборудования, не использующего измельчающих сред, например валков, струйных мельниц и тому подобного.

В соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения смешанный цемент содержит от 20% массовых до 80% массовых указанной высоко реакционно-способной цементной смеси.

В соответствии с первым вариантом осуществления указанный вспомогательный вяжущий материал по существу состоит из зольной пыли Класса F.

В соответствии со вторым вариантом осуществления указанный вспомогательный вяжущий материал по существу состоит из зольной пыли Класса С.

В соответствии с третьим вариантом осуществления указанный вспомогательный вяжущий материал по существу состоит из гранулированного шлака доменной печи.

В соответствии с четвертым вариантом осуществления указанный вспомогательный вяжущий материал по существу состоит из кварцевого наполнителя с содержанием двуокиси кремния, по меньшей мере, 80% массовых.

В соответствии с ASTM С 618 зольная пыль классифицируется как два класса. Класс С и Класс F. Зольная пыль Класса F, как правило, содержит более чем 70% массовых окиси кремния, окиси алюминия и окислов железа, в то время как Класс С, как правило, содержит в пределах между 70% и 50%. Класс F производится в качестве побочного продукта горения битуминозного каменного угля. Зольная пыль Класса С имеет более высокое содержание кальция и производится в качестве побочного продукта горения суббитуминозного каменного угля.

ПРИМЕРЫ

В этих экспериментах используются следующие материалы: стандартный портландцемент: СЕМ I 42,5, в соответствии с EN-197, или Type 1, в соответствии с ASTM С 150, зольная пыль (FA) класса F, шлак доменной печи (BFS) и кварцевый наполнитель (Q). Химические композиции указанных материалов представлены в таблице 6.

Вяжущие вспомогательные материалы подвергают отдельному измельчению в вибрационной мельнице VBM 1518 для достижения удельной поверхности примерно 1500 см2/г (по Блейну).

Затем указанные наполнители смешивают в сухом состоянии с высоко реакционно-способной сухой цементной смесью, произведенной в соответствии с описанием Европейского патента ЕР №0696262 и содержащей 98% PC и 2% зольной пыли Класса F. Смешивание указанных компонентов осуществляют с помощью смесителя, называемого "Tonimix", произведенного в Германии, со скоростью вращения 280 об/мин, в течение 3 минут, с получением гомогенной смеси.

Указанные смеси подвергают дополнительному измельчению в ротационной шаровой мельнице с получением удельной поверхности примерно 4500 см2/г (по Блейну).

В течение этих двух последовательных измельчений частицы вяжущих вспомогательных материалов подвергаются модификации поверхности в форме микродефектов, микротрещин и дислокации, вызываемых деформационными индуцированными динамическими преобразованиями. Эти воздействия приводят к улучшению гидравлической реакционной способности в случае, когда используется шлак доменной печи, и улучшению химической реакционной способности по отношению к гидроксиду кальция в случае, когда используется кремнезем или другие вещества, содержащие аморфную двуокись кремния.

В соответствии с результатами исследований смешанные цементы, полученные в соответствии с настоящим изобретением, имеют удельные поверхности, сравнимые со стандартными портландцементами, см. чертеж, и свойства, относящиеся к развитию прочности и износостойкости, являются значительно лучшими, чем для традиционных смешанных цементов и чистых портландцементов, см. таблицы 2-5.

Чертеж демонстрирует распределение размеров частиц для смешанных цементов, полученных в соответствии с предлагаемым способом измельчения, и распределения размеров частиц перед измельчением. Пожалуйста, смотрите обозначения на чертеже.

Следующие обозначения относятся к чертежу.

Q стоит для эталонной смеси стандартного портландцемента и кварцевого наполнителя (<1 мм), отношение 50/50 по массе.

EQ стоит для смеси стандартного портландцемента и кварцевого наполнителя (50/50), предварительно измельченного в соответствии с способом ЕМС.

FA стоит для эталонной смеси стандартного портландцемента и зольной пыли Класс F, отношение 50/50 по массе.

EFA стоит для смеси стандартного портландцемента и зольной пыли Класс F, отношение 50/50 по массе, предварительно измельченной в соответствии со способом ЕМС.

ST7 стоит для стандартного портландцемента (Type I в соответствии с ASTM С 150).

IN4 стоит для Rapid Hardening Portland Cement (быстро отверждаемый портландцемент) (Type III, в соответствии с ASTM С 150, с более высокой дисперсностью).

Вычисленные поверхности в м2/литр - в скобках после обозначений.

Благодаря значительному уменьшению содержания клинкерного портландцемента применение таких смешанных цементов могло бы существенно уменьшить как уровень выбросов двуокиси углерода и других "парниковых" газов, где уменьшение может быть большим, чем 50%, так и количество энергии, требуемое для производства клинкерного портландцемента.

Изобретение относится к способу получения гидравлического смешанного цемента и бетона. В способе получения смешанного цемента, содержащего портландцемент, тщательно смешанный с микронаполнителем и, возможно, с агентом для понижения содержания воды, с сухой цементной смесью и мелкодисперсными вспомогательными материалами, вспомогательные материалы на первой стадии измельчают в сухом состоянии с получением удельной поверхности, по меньшей мере, 1000 см2/г, на второй стадии измельчают их вместе, по меньшей мере, с 20% мас. от измельчаемой массы высоко реакционно-способной цементной смеси в сухом состоянии, с получением удельной поверхности, по меньшей мере, 3000 см2/г. Указанная цементная смесь содержит цемент и, по меньшей мере, один из компонентов микронаполнителя, содержащего SiO2, и полимера в форме порошкообразного агента для понижения содержания воды. Эту смесь предварительно обрабатывают в измельчающем устройстве с вибрационными измельчающими средами, в котором частицы цемента подвергают воздействию большого количества ударных импульсов. Технический результат - понижение выбросов двуокиси углерода, повышение прочности и износостойкости. 2 н. и 5 з.п. ф-лы, 6 табл., 1 ил.

| Способ конденсации паро-газовой смеси | 1977 |

|

SU696262A1 |

| Вяжущее | 1986 |

|

SU1350137A1 |

| Способ двухстадийного размола многокомпонентных цементов | 1948 |

|

SU83823A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОГО ВЯЖУЩЕГО | 1994 |

|

RU2069040C1 |

| Способ ускоренной переработки шлаков | 1948 |

|

SU80470A1 |

Авторы

Даты

2008-06-20—Публикация

2003-06-16—Подача