ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка заявляет преимущества предварительной заявки США № 60/943680, поданной 13 июня 2007 г., и предварительной заявки США № 60/853652, поданной 23 октября 2006 г.; каждая заявка полностью введена в настоящий документ посредством ссылки.

Настоящее изобретение относится к пленкам, полученным из полиэтиленовых композиций, и изделиям, полученным из данных пленок.

Полиэтиленовые композиции с мультимодальным молекулярно-массовым распределением (ММР), например бимодальным MMP, могут обеспечить явное преимущество по сравнению с унимодальными полиэтиленами или другими полиолефинами в различных областях применения, включая пленки, трубы, ленты для обертывания и трубопроводы. Некоторые композиции на основе мультимодальных полиэтиленов описаны в следующих международных публикациях: WO 03/020821, WO 03/102075; WO 97/29152; WO 00/01765; WO 00/18814; WO 01/02480; WO 01/25328; WO 03/051936; WO 03/033587; WO 00/40620; патент США 6248831; японские публикации №№ 2004-217802 (Реферат); 2004-231844 (Реферат); 2003-253063 (Реферат); 2003-128848 (Реферат); 08-134285 (Реферат) и ЕР О492656В1.

Полиэтиленовые пленки должны иметь, по меньшей мере, следующие свойства: (1) хорошее сопротивление удару, определенное методом падающего груза, (2) хорошее сопротивление раздиру и (3) отличную стабилизацию от тепловой и окислительной деструкции в процессе изготовления и конечном использовании. Данные требования особенно необходимы при изготовлении транспортных мешков, таких как мешки для затаривания тяжелых грузов. Существует также потребность в полимере для полиэтиленовой пленки, который обеспечивает преимущественным образом сбалансированную комбинацию термических, механических и технологических свойств. В частности, существует потребность в полимерах для пленок, которые характеризуются улучшенным балансом экструдируемости, устойчивости ЦМД, ударной вязкости, прочности при разрыве и прочности на раздир и FAR (Оценка внешневидовых свойств пленки - Film Appearance Rating), при сохранении способности к успешному экструдированию при всех коммерчески требуемых линейных скоростях. Некоторые из данных требований и другие были реализованы следующим изобретением.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к пленке, включающей, по меньшей мере, один компонент, образованный композиций¸ содержащей смесь, где названная смесь включает высокомолекулярный сополимер на основе этилена и низкомолекулярный сополимер на основе этилена, и

где высокомолекулярный сополимер на основе этилена представляет гетерогенно разветвленный линейный или гомогенно разветвленный линейный сополимер на основе этилена и имеет плотность от 0,922 г/куб.см до 0,929 г/куб.см и высокий индекс расплава при высокой нагрузке (I21) от 0,2 г/10 мин до 1,0 г/10 мин, и

где низкомолекулярный сополимер на основе этилена представляет гетерогенно разветвленный линейный или гомогенно разветвленный линейный сополимер на основе этилена и имеет плотность от 0,940 г/куб.см до 0,955 г/куб.см и индекс расплава (I2) от 6 г/10 мин до 50 г/10 мин, и

где смесь имеет один пик на кривой ATREF, элюируемый при температуре выше 30°С, и имеет коэффициент средневязкостной молекулярной массы (СМν) меньше -0,0032 в координатах log(расчетная Мν) от температуры элюирования, названная величина СМν рассчитана в интервале температур элюирования от 70°С до 90°С, и где Мν представляет средневязкостную молекулярную массу.

Изобретение также относится к изделиям, каждое из которых включает, по меньшей мере, один компонент, полученный из пленки согласно изобретению, как описано в настоящем документе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

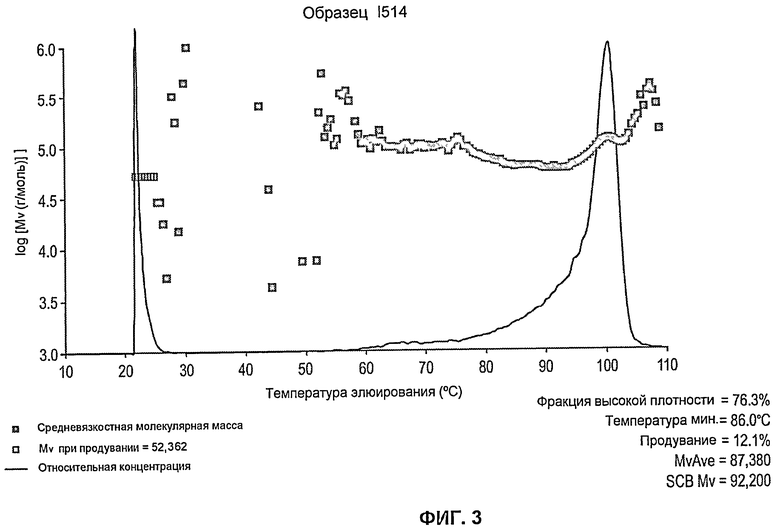

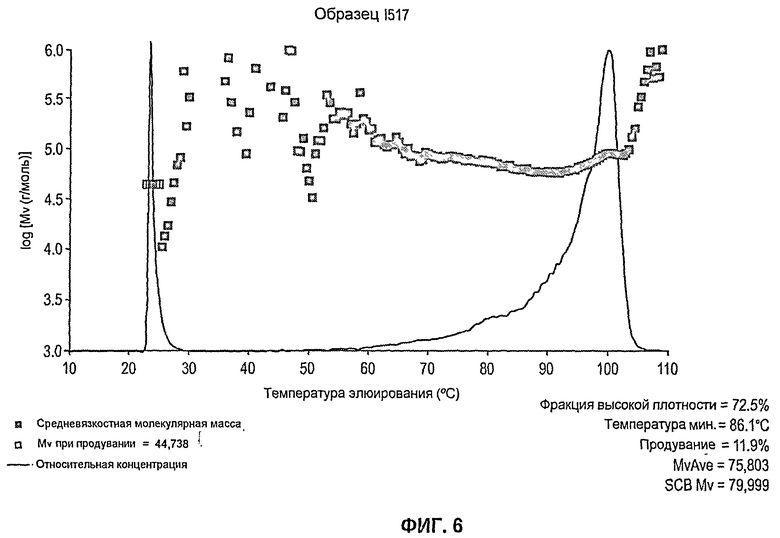

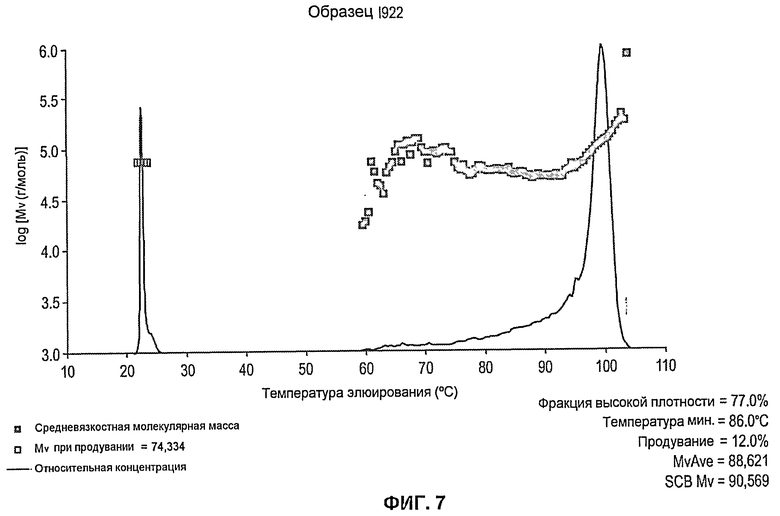

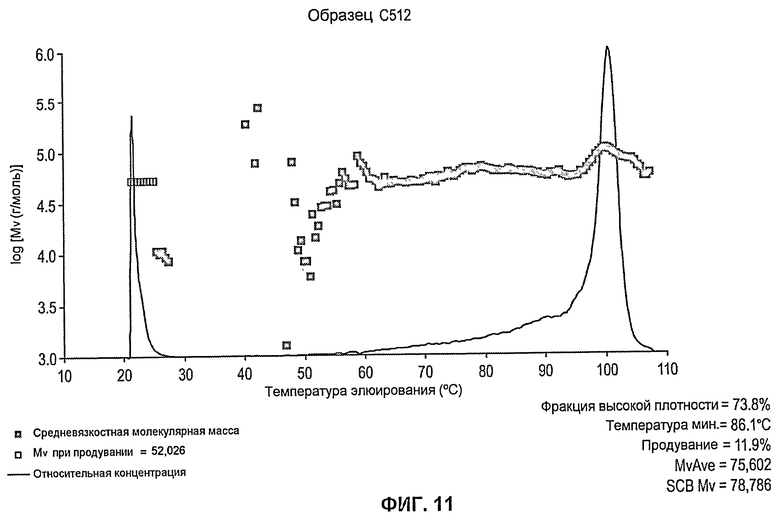

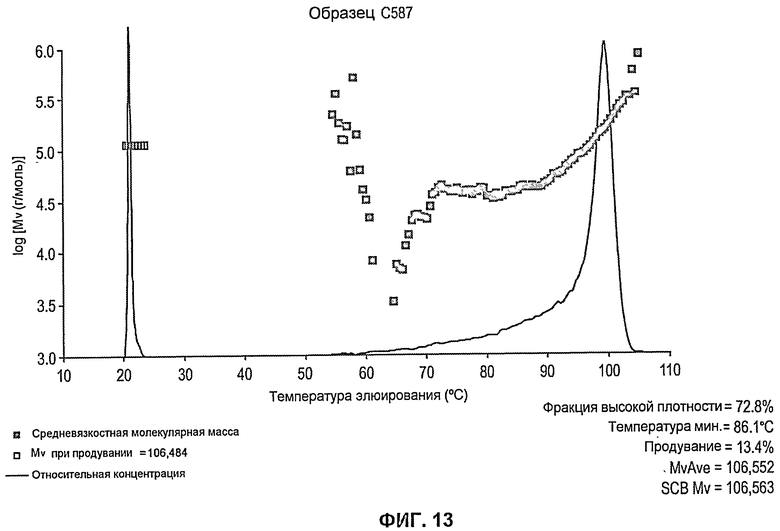

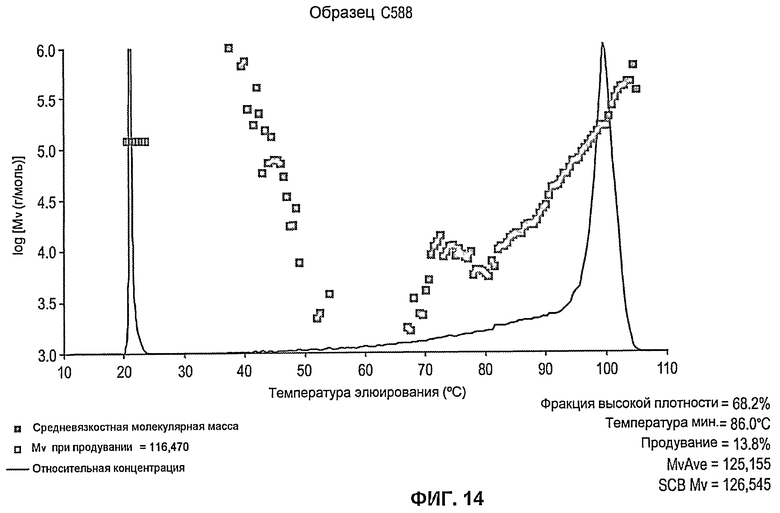

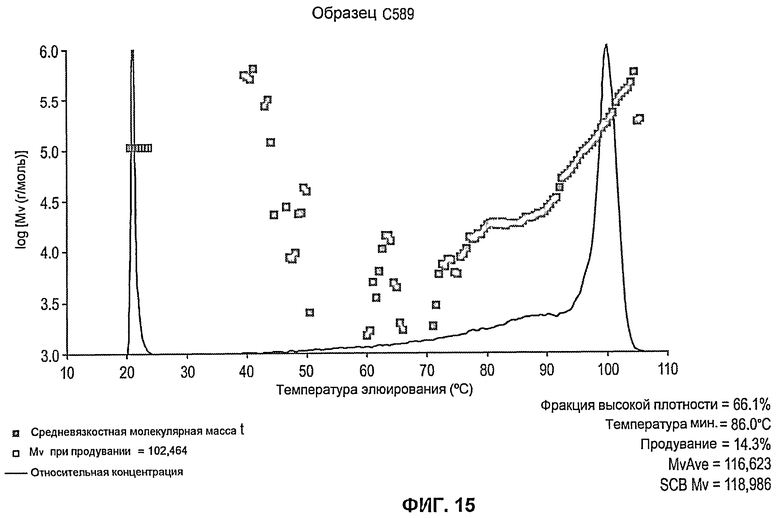

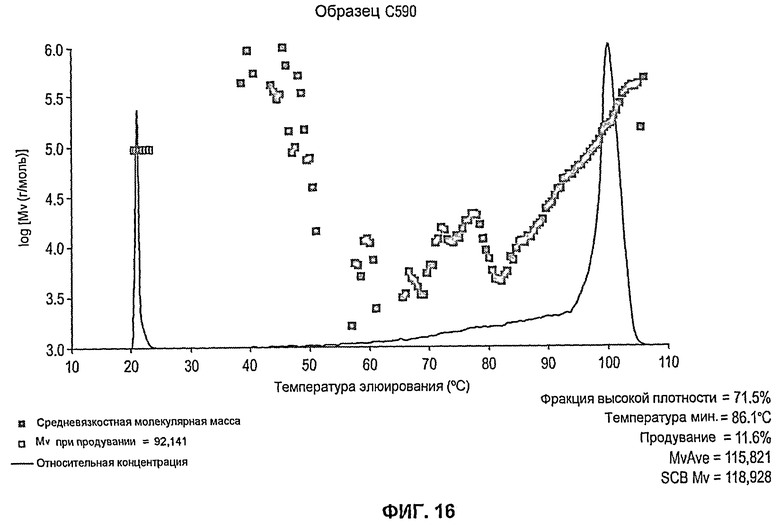

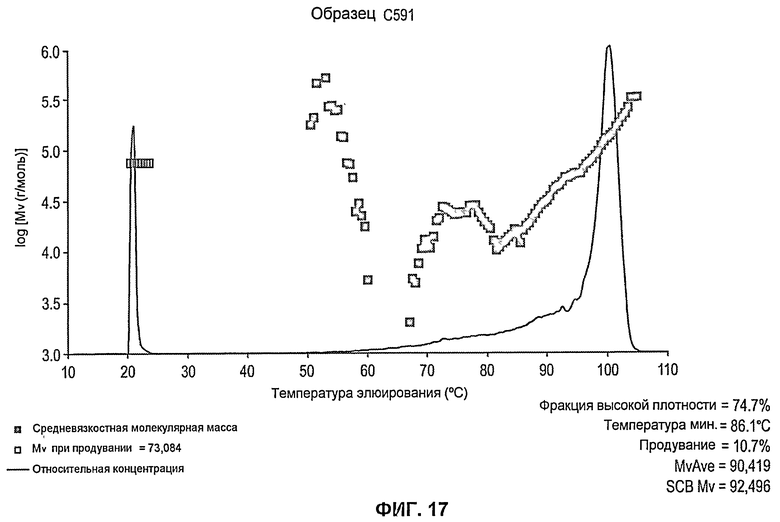

На фиг.1 изображены кривые ATREF-DV нескольких смесей и сравнительных полимеров.

На каждой из фиг.2-29 изображен оверлейный профиль ATREF-DV для одной смеси или сравнительного полимера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к пленке, включающей, по меньшей мере, один компонент, полученный из композиции, содержащей смесь сополимеров на основе этилена, в которой сомономер и молекулярно-массовое распределение подобраны так, чтобы получить конечную смесь, которая имеет один пик на кривой ATREF, элюируемый при температуре выше 30°С, и который имеет коэффициент средневязкостной молекулярной массы (СМν) меньше -0,0032 в координатах log(расчетной Мν) от температур элюирования, названная величина СМν рассчитана в интервале температур элюирования от 70°С до 90°С. Здесь Мν представляет средневязкостную молекулярную массу.

Композиции согласно изобретению имеют несколько потенциальных областей применения, включающих, но не ограниченных ими, пленки и листы, как рассмотрено выше, и оберточные ленты для применения в сельском хозяйстве и геомембранах. Кроме того, композиции согласно изобретению могут быть модифицированы азидом с получением изделий, таких как геомембраны, с лучшей устойчивостью против образования потеков и сопротивлением SCG, по сравнению с обычными полимерами на основе Cr.

Как рассмотрено выше, изобретение относится к пленке, включающей, по меньшей мере, один компонент, полученный из композиции, включающей смесь, где названная смесь содержит высокомолекулярный полимер на основе этилена и низкомолекулярный сополимер на основе этилена, и

где высокомолекулярный сополимер на основе этилена представляет линейный сополимер, предпочтительно гетерогенно разветвленный линейный или гомогенно разветвленный линейный сополимер на основе этилена и имеет плотность от 0,922 г/куб.см до 0,929 г/куб.см и имеет индекс расплава при высокой нагрузке (I21) от 0,2 г/10 мин до 1,0 г/10 мин, и

где низкомолекулярный сополимер на основе этилена представляет линейный сополимер, предпочтительно гетерогенно разветвленный линейный или гомогенно разветвленный линейный сополимер на основе этилена и имеет плотность от 0,940 г/куб.см до 0,955 г/куб.см и индекс расплава (I2) от 6 г/10 мин до 50 г/10 мин; и

где смесь имеет единый пик на кривой ATREF, элюируемый при температуре выше 30°С, и имеет коэффициент средневязкостной молекулярной массы (СМν) меньше -0,0032 в координатах log(расчетная Мν) от температуры элюирования, названная величина СМν рассчитана в интервале температур элюирования от 70°С до 90°С, и где Мν представляет средневязкостную молекулярную массу. В другом варианте осуществления изобретения смесь представляет смесь, полученную на месте использования.

В одном варианте осуществления изобретения высокомолекулярный сополимер на основе этилена содержится в количестве от 45 до 55% масс. в расчете на сумму масс (расчетный разделенный %) высокомолекулярного сополимера на основе этилена и низкомолекулярного сополимера на основе этилена.

В другом варианте осуществления изобретения высокомолекулярным сополимером на основе этилена является гетерогенно разветвленный линейный сополимер на основе этилена.

В другом варианте осуществления изобретения низкомолекулярным сополимером на основе этилена является гетерогенно разветвленный линейный сополимер на основе этилена.

В другом варианте осуществления изобретения высокомолекулярным сополимером на основе этилена является гетерогенно разветвленный линейный сополимер на основе этилена, а низкомолекулярным сополимером на основе этилена является гетерогенно разветвленный линейный сополимер на основе этилена.

В другом варианте осуществления изобретения высокомолекулярный сополимер на основе этилена имеет плотность от 0,9229 г/куб.см до 0,9271 г/куб.см.

В другом варианте осуществления изобретения величина СМν составляет меньше -0,0036. В другом варианте осуществления изобретения величина СМν составляет меньше -0,0040. В другом варианте осуществления изобретения величина СМν составляет меньше -0,0090.

В другом варианте осуществления изобретения композиция имеет плотность от 0,930 г/куб.см до 0,945 г/куб.см. В другом варианте осуществления изобретения композиция имеет плотность меньше 0,945 г/куб.см. В другом варианте осуществления изобретения композиция имеет плотность меньше или равную 0,942 г/куб.см.

В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет индекс расплава (I2) от 10 г/10 мин до 40 г/10 мин. В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет индекс расплава (I2) от 15 г/10 мин до 35 г/10 мин.

В другом варианте осуществления изобретения композиция имеет индекс расплава, I2, от 0,15 до 0,8 г/10 мин и плотность больше 0,9375 г/куб.см. В другом варианте осуществления изобретения композиция имеет индекс расплава, I2, от 0,4 до 0,8 г/10 мин.

В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет плотность меньше 0,955 г/куб.см. В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет плотность меньше 0,954 г/куб.см. В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет плотность меньше 0,953 г/куб.см. В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет плотность меньше 0,950 г/куб.см. В некоторых вариантах осуществления изобретения плотность низкомолекулярного компонента может составлять до 0,957 г/куб.см.

В другом варианте осуществления изобретения композиция имеет индекс расплава, I2, от 0,05 г/10 мин до 0,5 г/10 мин. Еще в одном варианте осуществления изобретения композиция имеет отношение I21/I2 от 30 до 80. В другом варианте осуществления изобретения композиция имеет отношение I21/I2 от 40 до 70 или от 45 до 75.

В другом варианте осуществления изобретения смесь имеет меньше 0,5 винильных звеньев/1000 атомов углерода, предпочтительно меньше 0,4 винильных звеньев/1000 атомов углерода и более предпочтительно меньше 0,3 винильных звеньев/1000 атомов углерода.

В другом варианте осуществления изобретения высокомолекулярный сополимер на основе этилена имеет величину g' единица или больше.

Еще в одном варианте осуществления изобретения высокомолекулярный сополимер на основе этилена представляет сополимер этилен/α-олефин. В другом варианте осуществления изобретения α-олефин выбран из группы, включающей С3-С10 α-олефины. Еще в другом варианте осуществления изобретения α-олефином предпочтительно является пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен и 1-децен и более предпочтительно пропилен, 1-бутен, 1-гексен и 1-октен и даже более предпочтительно 1-гексен.

В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена является сополимером этилен/α-олефин. В другом варианте осуществления изобретения α-олефин выбран из группы, включающей С3-С10 α-олефины. Еще в одном варианте осуществления изобретения α-олефин выбран из группы, включающей пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен и 1-децен и более предпочтительно пропилен, 1-бутен, 1-гексен и 1-октен, и даже еще более предпочтительно 1-гексен.

В другом варианте осуществления изобретения композиция дополнительно включает одну или несколько добавок. В другом варианте осуществления изобретения одна или несколько добавок выбраны из группы, включающей затрудненные амины, затрудненные фенолы, дезактиваторы металлов, УФ-абсорберы, фосфиты, нейтрализаторы кислоты, технологические добавки и их комбинации. В другом варианте осуществления изобретения одна или несколько добавок выбраны из группы, включающей Cyasorb 3529, Irganox 1010, Irganox 1076, Irganox 1330, Irganox MD1024, Irgafos 168, стеарат кальция, Dynamar FX 5911 и их комбинации. В другом варианте осуществления изобретения одна или несколько добавок выбраны из группы, включающей Cyasorb 3529, Irganox 1010, Irganox 1076, Irganox 1330, Irganox MD1024, Doverphos 9228, стеарат кальция, Dynamar FX 5911 и их комбинации. В другом варианте осуществления изобретения одна или несколько добавок выбраны из группы, включающей UV N30, Irganox 1330, Doverphos 9228, Irganox MD1024, HO3, стеарат кальция, Dynamar FX 5911 и их комбинации.

Пленка согласно изобретению может быть изготовлена из композиции, которая включает комбинацию двух или нескольких вариантов осуществления изобретения, как описано выше.

В другом варианте осуществления изобретения пленка является многослойной пленкой. В другом варианте осуществления изобретения пленка является однослойной пленкой. Еще в одном варианте осуществления изобретения пленка имеет толщину от 2 мил до 50 мил, предпочтительно от 3 мил до 30 мил и более предпочтительно от 4 мил до 20 мил. В другом варианте осуществления изобретения пленка имеет толщину от 1 мил до 100 мил.

В другом варианте осуществления изобретения пленка получена при использовании способа формования пленки с раздувом. В другом варианте осуществления изобретения пленка согласно изобретению получена литьем из раствора.

Изобретение также относится к листовому материалу, включающему, по меньшей мере, один компонент, полученный из пленки согласно изобретению, как описано в настоящем документе. В другом варианте осуществления изобретения листовой материал имеет толщину от 2 мил до 200 мил, предпочтительно от 10 мил до 150 мил и более предпочтительно от 20 мил до 100 мил. В другом варианте осуществления изобретения листовой материал имеет толщину от 2 мил до 500 мил.

В другом варианте осуществления изобретения листовой материал получен методом формования пленки с раздувом. В другом варианте осуществления изобретения листовой материал получен литьем из раствора.

В другом варианте осуществления изобретения пленка имеет прочность на раздир по Элмендорфу в продольном направлении (MD) больше или равную 100 г/мил, предпочтительно больше или равную 120 г/мил и более предпочтительно больше или равную 140 г/мил.

В другом варианте осуществления изобретения пленка имеет прочность на раздир по Элмендорфу в поперечном направлении (TD) больше или равную 220 г/мил, предпочтительно больше или равную 240 г/мил и более предпочтительно больше или равную 260 г/мил.

В другом варианте осуществления изобретения пленка имеет нормализованную ударопрочность (по шкале В) больше или равную 60 грамм, предпочтительно больше или равную 80 грамм и более предпочтительно больше или равную 100 грамм.

Пленка согласно изобретению может включать комбинацию двух или нескольких вариантов осуществления изобретения, как описано в настоящем документе.

Изобретение также относится к изделию, включающему, по меньшей мере, один компонент, полученный из пленки согласно изобретению. В другом варианте осуществления изобретения изделием является транспортный мешок. В другом варианте осуществления изобретения изделием является геомембрана. В другом варианте осуществления изобретения изделием является капельная дренажная лента (например, сельскохозяйственная лента).

Изделие согласно изобретению может включать комбинацию двух или нескольких вариантов осуществления изобретения, как описано в настоящем документе.

Полимерная композиция

Как рассмотрено выше, композиции согласно изобретению включают смесь, содержащую высокомолекулярный сополимер на основе этилена и низкомолекулярный сополимер на основе полиэтилена. Дополнительные признаки данных компонентов рассмотрены ниже.

Высокомолекулярный (ВМ) компонент

Высокомолекулярный сополимер на основе этилена имеет плотность больше или равную 0,922 г/куб.см, предпочтительно больше или равную 0,9225 г/куб.см и более предпочтительно больше или равную 0,923 г/куб.см. В другом варианте осуществления изобретения высокомолекулярный сополимер на основе этилена имеет плотность меньше или равную 0,929 г/куб.см, предпочтительно меньше или равную 0,928 г/куб.см и более предпочтительно меньше или равную 0,927 г/куб.см. В другом варианте осуществления изобретения плотность высокомолекулярного сополимера на основе этилена лежит в интервале от 0,922 до 0,928 г/куб.см и предпочтительно в интервале от 0,9229 до 0,9271 г/куб.см.

Высокомолекулярный сополимер на основе этилена имеет индекс расплава при высокой нагрузке, I21, (190°С, нагрузка 21,6 кг, ASTM 1238-03) больше или равный 0,20, предпочтительно больше или равный 0,25 и более предпочтительно больше или равный 0,30 (единиц в граммах на 10 минут). В другом варианте осуществления изобретения высокомолекулярный сополимер на основе этилена имеет индекс расплава при высокой нагрузке, I21, меньше или равный 1,0, предпочтительно меньше или равный 0,9 и более предпочтительно меньше или равный 0,8. Еще в одном варианте осуществления изобретения I21 лежит в интервале от 0,20 до 1,0 грамм на 10 мин, предпочтительно от 0,25 до приблизительно 1,0 грамм на 10 минут.

В другом варианте осуществления изобретения высокомолекулярный сополимер на основе этилена является сополимером этилен/α-олефин. В предпочтительном варианте осуществления изобретения α-олефином является С3-С20 α-олефин, С4-С20 α-олефин и более предпочтительно С4-С12 α-олефин, и даже более предпочтительно С4-С8 α-олефин, и наиболее предпочтительно С6-С8 α-олефин.

Термин «сополимер», использованный в настоящем документе, относится к полимеру, имеющему полимеризованные в нем, по меньшей мере, два мономера. Он включает, например, сополимеры, тройные сополимеры и тетрасополимеры. Как рассмотрено выше, он особенно относится к полимеру, полученному полимеризацией этилена с, по меньшей мере, одним сомономером, обычно альфа-олефином (α-олефином), содержащим от 3 до 20 атомов углерода (С3-С20) или от 4 до 20 атомов углерода (С4-С20), или от 4 до 12 атомов углерода (С4-С12), или от 4 до 8 атомов углерода (С4-С8), или от 6 до 8 атомов углерода (С6-С8). α-Олефины включают, но не ограничиваются, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен. Предпочтительные α-олефины включают пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен. Особенно предпочтительные α-олефины включают 1-гексен и 1-октен и более предпочтительно 1-гексен. α-Олефином желательно является С3-С10 α-олефин и более желательно С3-С8 α-олефин, и наиболее предпочтительно С6-С8 α-олефин.

Сополимеры включают сополимеры этилен/бутен (ЭБ), этилен/гексен-1 (ЭГ), сополимеры этилен/октен-1 (ЭО), модифицированные сополимеры этилен/альфа-олефин/диен (ЭАОДМ), такие как этилен/пропилен/диен модифицированные (ЭПДМ) сополимеры и тройные сополимеры этилен/пропилен/октен. Предпочтительные сополимеры включают сополимеры ЭБ, ЭГ и ЭО, более предпочтительно сополимеры ЭГ и ЭО.

В предпочтительном варианте осуществления изобретения высокомолекулярным сополимером на основе этилена является сополимер этилен/1-гексен. В другом варианте осуществления изобретения сополимер этилен/1-гексен имеет отношение гексен/этилен (С6/С2) от 0,03:1 до 0,105:1. Еще в одном варианте осуществления изобретения сополимер этилен/1-гексен имеет отношение водород/этилен (Н2/С2) от 0,01 до 0,09. В другом варианте осуществления изобретения высокомолекулярный сополимер на основе этилена имеет g' 1, означая линейный полимер.

Высокомолекулярный компонент может включать комбинацию двух или нескольких вариантов осуществления изобретения, рассмотренных в настоящем документе.

Низкомолекулярный (НМ) компонент

Низкомолекулярный сополимер на основе этилена имеет плотность больше или равную 0,940 г/куб.см, предпочтительно больше или равную 0,942 г/куб.см, более предпочтительно больше или равную 0,945 г/куб.см. В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет плотность меньше или равную 0,957 г/куб.см, предпочтительно меньше или равную 0,955 г/куб.см. В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет плотность меньше или равную 0,953 г/куб.см. В другом варианте осуществления изобретения плотность лежит в интервале от 0,940 до 0,955 г/куб.см.

Низкомолекулярный сополимер на основе этилена имеет индекс расплава, I2, (190°С, нагрузка 2,16 кг, ASTM 1238-03) больше или равный 6, предпочтительно больше или равный 7 и более предпочтительно больше или равный 8 (единиц в граммах на 10 минут). В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена имеет индекс расплава, I2, меньше или равный 50, предпочтительно меньше или равный 47 и более предпочтительно меньше или равный 45. В другом варианте осуществления изобретения индекс расплава лежит в интервале от 6 до 50 грамм на 10 минут, предпочтительно в интервале от 8 до 47 грамм на 10 минут, более предпочтительно в интервале от 10 до 45 грамм на 10 минут и даже более предпочтительно от 15 до 25 грамм на 10 минут.

В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена является сополимером этилен/α-олефин. В другом варианте осуществления изобретения α-олефином является С3-С20 α-олефин, предпочтительно С4-С20 α-олефин, более предпочтительно С4-С12 α-олефин и даже более предпочтительно С4-С8 α-олефин, и наиболее предпочтительно С6-С8 α-олефин. α-Олефин включает, но не ограничивается ими, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен. Предпочтительные α-олефины включают пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен и 1-октен. Особенно предпочтительные α-олефины включают 1-гексен и 1-октен и более предпочтительно 1-гексен. α-Олефином желательно является С3-С8 α-олефин, более желательно С4-С8 α-олефин и наиболее предпочтительно С6-С8 α-олефин.

Сополимеры включают сополимеры этилен/бутен-1 (ЭБ), этилен/гексен-1 /ЭГ/, сополимеры этилен/октен-1 (ЭО), модифицированные сополимеры этилен/альфа-олефин/диен (ЭАОДМ), такие как этилен/пропилен/диен модифицированные (ЭПДМ) сополимеры и тройные сополимеры этилен/пропилен/октен. Предпочтительные сополимеры включают сополимеры ЭБ, ЭГ и ЭО, наиболее предпочтительными сополимерами являются ЭГ и ЭО.

В предпочтительном варианте осуществления изобретения низкомолекулярным компонентом является сополимер этилен/1-гексен. В другом варианте осуществления изобретения сополимер этилен/1-гексен имеет отношение гексен/этилен (С6/С2) от 0,01:0,065. Еще в одном варианте осуществления изобретения сополимер этилен/1-гексен имеет отношение водород/этилен (Н2/С2) от 0,01 до 1,0. НМ компонент является линейным полимером.

Низкомолекулярный компонент может включать комбинацию двух или нескольких вариантов осуществления изобретения, рассмотренных в настоящем документе.

В предпочтительном варианте осуществления изобретения НМ компонент определяется при работе при известном наборе условий реакции с получением компонента с желательным индексом расплава и плотностью. Данные условия определяют путем получения данного продукта отдельно, чтобы определить соответствующую температуру реактора, отношения Н2/С2 и С6/С2, которые затем используют при получении НМ компонента во втором реакторе, расположенном последовательно, с получением желательных индекса расплава и плотности.

Один предпочтительный процесс получения одного НМ компонента заключается в следующем. Этилен сополимеризуют с 1-гексеном в реакторе с псевдоожиженным слоем. Полимеризацию проводят непрерывно после достижения в реакторе равновесия, в соответствующих условиях, представленных ниже в таблицах (смотри таблицы 1А и 1В). Полимеризацию инициируют непрерывной подачей катализатора и сокатализатора в псевдоожиженный слой полиэтиленовых гранул вместе с этиленом, 1-гексеном и водородом. Инертные газы, азот и изопентан, обеспечивают остальное давление в реакторе. Затем по этим данным может быть разработана модель и использована для контроля компонента во втором реакторе.

Линейные сополимеры на основе этилена

Как рассмотрено выше, высокомолекулярный сополимер на основе этилена и низкомолекулярный сополимер на основе этилена представляют каждый линейный сополимер на основе этилена, предпочтительно гетерогенно разветвленный линейный или гомогенно разветвленный линейный сополимер на основе этилена. Термин «линейный сополимер на основе этилена», использованный в настоящем документе, относится к сополимеру, у которого отсутствует длинноцепочечное разветвление или отсутствует измеримое количество длинноцепочечных разветвлений, определенных известными в данной области методами, такими как ЯМР-спектроскопия (например, 1С ЯМР, как описано Randall, Rev. Macromol. Chem. Phys., C29 (2&3), pp. 285-293, введенным в настоящий документ ссылкой). Сополимеры с длинноцепочечными разветвлениями описаны в патентах США №№ 5272236 и 5278272. Как известно в уровне техники, гетерогенно разветвленный линейный и гомогенно разветвленный линейный сополимер имеет короткоцепочечные разветвления благодаря включению сомономера в растущую полимерную цепь.

Термины «гомогенный» и «гомогенно разветвленный» использованы в сочетании с полимером этилен/α-олефин (или сополимером), в котором α-олефиновый сомономер статистически распределен внутри данной полимерной молекулы, и по существу все полимерные молекулы имеют одинаковое отношение этилена-к-сомономеру. Данные сополимеры обычно получают при использовании металлоценовой каталитической системы.

Гомогенно разветвленные линейные этиленовые сополимеры являются сополимерами этилена, в которых отсутствует длинноцепочечные разветвления (или измеримые количества длинноцепочечных разветвлений), но содержатся короткоцепочечные разветвления, образованные сомономером, полимеризованным в сополимер, и в которых сомономер гомогенно распределен как внутри той же полимерной цепи, так и между различными полимерными цепями. Гомогенно разветвленные линейные этиленовые сополимеры не содержат длинноцепочечных разветвлений, как и в случае линейных этиленовых полимеров низкой плотности или линейных этиленовых полимеров высокой плотности, полученных с использованием способа полимеризации с равномерным распределением разветвлений, как описано, например, Elston в патенте США 3645992.

Коммерческие примеры гомогенно разветвленных линейных сополимеров этилен/α-олефин включают полимеры TAFMER™, поставляемые Mitsui Chemical Company, и полимеры EXACT™ и EXCEED™, поставляемые Exxon Mobil Chemical Company.

В предпочтительном варианте осуществления изобретения сополимером на основе этилена является гетерогенно разветвленный линейный сополимер на основе этилена. Гетерогенно разветвленные линейные этиленовые сополимеры включают, но не ограничиваются, сополимеры этилена и одного или нескольких С3-С8 α-олефинов. Гетерогенно разветвленные сополимеры этилена могут быть получены при использовании каталитических систем Циглера-Натта. И молекулярно-массовое распределение, и распределение короткоцепочечных разветвлений, связанные с сополимеризацией α-олефина (или сомономера), являются относительно широкими по сравнению с гомогенно разветвленными линейными и гомогенно разветвленными линейными по существу линейными этиленовыми сополимерами. Гетерогенно разветвленные линейные этиленовые сополимеры могут быть получены растворным, суспензионным или газофазным способами при использовании катализаторов Циглер-Натта. Например, смотри патент США № 4339507, который полностью введен в настоящий документ посредством ссылки.

Гетерогенно разветвленный линейный сополимер на основе этилена отличается от гомогенно разветвленного сополимера на основе этилена, главным образом, их распределением разветвлений сомономера. Например, гетерогенно разветвленные сополимеры имеют распределение разветвлений, в которых полимерные молекулы не имеют одинакового отношения этилен-к-сомономеру. Например, гетерогенно разветвленные полимеры LLDPE имеют распределение разветвлений, включающих высокоразветвленную часть (аналогичную полиэтилену очень низкой плотности), среднеразветвленную часть (аналогичную полиэтилену средней разветвленности) и по существу линейную часть (аналогичную линейному гомополимерному полиэтилену).

Как рассмотрено выше, гетерогенно разветвленные сополимеры на основе этилена обычно получают с каталитическими системами Циглера-Натта. Данные линейные сополимеры не имеют длинноцепочечных разветвлений или измеримого количества длинноцепочечных разветвлений, как рассмотрено выше.

Гетерогенно разветвленные сополимеры на основе этилена включают, но не ограничиваются, линейный полиэтилен средней плотности (LMDPE), линейный полиэтилен низкой плотности (LLDPE), полиэтилен очень низкой плотности (VLDPE) и полиэтилен ультранизкой плотности (ULDPE). Коммерческие полимеры включают полимеры DOWLEX™, полимер ATTANE™, полимер TUFLIN™ и полимеры FLEXOMER™ (все от The Dow Chemical Company) и полимеры ESCORENE™ LLDPE (от Exxon Mobil).

В предпочтительном варианте осуществления изобретения высокомолекулярный сополимер на основе этилена получают при использовании каталитической системы Циглера-Натта, и низкомолекулярный сополимер на основе этилена получают при использовании каталитической системы Циглера-Натта.

В другом варианте осуществления изобретения высокомолекулярный сополимер на основе этилена представляет гетерогенно разветвленный линейный сополимер на основе этилена, а низкомолекулярный сополимер на основе этилена представляет гетерогенно разветвленный линейный сополимер на основе этилена.

Полиэтиленовая смесь

Как рассмотрено выше, смесь согласно изобретению включает высокомолекулярный сополимер на основе этилена и низкомолекулярный сополимер на основе этилена. В предпочтительном варианте осуществления изобретения смесь представляет смесь типа in situ. Смесь типа in situ получают в полимеризационном реакторе (или реакторную смесь), в отличие от послереакторной смеси, полученной смешением полимерных компонентов после раздельной полимеризации каждого компонента.

Смесь согласно изобретению имеет один пик на кривой ATREF, элюируемый при температуре выше 30°С, и имеет коэффициент средневязкостной молекулярной массы (СМν) меньше -0,0032, предпочтительно меньше -0,0036 и более предпочтительно меньше -0,0040, в координатах log(рассчитанная Mν) от температуры элюирования, названный СМν рассчитан в интервале температур элюирования от 70°С до 90°С. Здесь Мν представляет средневязкостную молекулярную массу.

ATREF

Общий обзор

Смесь согласно изобретению характеризовали методом ATREF (аналитического фракционирования с элюированием при повышении температуры - Analitical Temperature Rising Elution Fractionation), как описано, например, Wild et al., Journal of Polymer Science, Poly. Phys. Ed., Vol. 20, p. 441 (1982); в патенте США 4798081 (Hazlitt et al.); или в патенте США 5089321 (Chum et al.), описания которых полностью введены в настоящий документ посредством ссылки. Смотри также L.G. Hazlitt, J. Appl. Polym. Sci.; Appl. Poly. Symp., 45, 25-37 (1990), который полностью введен в настоящий документ посредством ссылки.

В методе аналитического фракционирования с элюированием при повышении температуры (как описано в патенте США 4798081) полимерную композицию, подлежащую анализу, растворяют в подходящем горячем растворителе (например, 1,2,4-трихлорбензоле) и позволяют кристаллизоваться в колонке, содержащей инертный носитель (например, дробь из нержавеющей стали), медленно снижая температуру колонки. Колонка снабжена (1) инфракрасным детектором (например, IR-4 от Polymer ChAR, Valencia, Spain) или детектором показателя преломления и (2) детектором дифференциального вискозиметра (DV). Затем снимают хроматографическую кривую ATREF-DV, элюируя образец кристаллизованного полимера из колонки при медленном повышении температуры колонки.

Кривую ATREF также часто называют распределением короткоцепочечных разветвлений (SCBD), поскольку она указывает, как сомономер (например, гексен) распределен по образцу, так как при снижении температуры элюирования содержание сомономера возрастает. ИК-детектор обеспечивает данные о концентрации полимера как функции температуры, которые могут быть использованы для получения распределения короткоцепочечных разветвлений. Дифференциальный детектор вязкости позволяет оценить средневязкостную молекулярную массу при каждой температуре элюирования (смотри патент США 4798081). Объединенные кривые, которые показывают данные, полученные как от ИК-детектора, так и от дифференциального детектора вязкости, известны как профиль наложения ATREF-DV.

Смеси согласно изобретению показывают характеристическое снижение измеренной средневязкостной молекулярной массы (Mν) при повышении температуры колонки. Данное снижение Mν наблюдается особенно в области от 70°С до 90°С. В данном интервале (70°С-90°С) можно рассчитать регрессионный наклон по зависимости log(Mν) от температуры элюирования с использованием метода линейной регрессии, какой доступен в программе EXCEL LINEST (MicroSoft Corp., Redmond, Washington). Регрессионный наклон также обозначается как коэффициент средневязкостной молекулярной массы (CMν).

Более подробное описание метода анализа аналитическим фракционированием с элюированием при повышении температуры-дифференциальной вискозиметрии (ATREF-DV) представлено ниже.

Определение коэффициента средневязкостной молекулярной массы (CMν) при использовании метода ATREF-DV

Фракционирование методом аналитического фракционирования с элюированием при повышении температуры-дифференциальной вискозиметрии, ATREF-DV, проводили на образцах полимера, используя методы и приборы, описанные Wild1 и Hazlitt2,3. Колонку изготавливали из трубки из нержавеющей стадии размером 1/8”×18” и заполняли ее дробью из нержавеющей стали размером 0,023”×0,023” от Pellets Inc. (Tonawanda, New York). Колонка имела внутренний (interstitial) объем 1,5 мл.

Регулируемый ГХ (газохроматографический) термостат использовали для получения температурных профилей. Два дополнительных термостата обеспечивали тепловой контроль при высоких температурах, соответственно, для камеры загрузки образцов и секции замера величин, которые имели различные клапаны для направления потока растворителя. Данные последние два термостата поддерживали температуру 130°С.

Как рассмотрено выше, образец полимера растворяли в подходящем растворителе, таком как 1,2,4-трихлорбензол (содержащем 180 млн ч. BHT в качестве антиоксиданта), с получением раствора полимера. Исходная концентрация полимера составляла величину между 50 мг и 200 мг в 50 мл (при комнатной температуре) 1,2,4-трихлорбензола (TCB), и данную концентрацию регулировали так, чтобы обеспечить высоту элюируемых пиков таким образом, чтобы она не превышала максимального отклика для детектирования концентрации и вязкости в базе данных программы. Данные регулировки могут быть сделаны любым специалистом в данной области.

Полимерный раствор загружали в стальную колонку при температуре колонки 130°С. После загрузки в колонку температуру колонки снижали с поддерживаемой скоростью -0,1°С/мин, до конечной температуры колонки приблизительно 20°С. Затем температуру элюирования повышали со скоростью 1,0°С/мин от 20°С до 122°С. Элюирование растворителем также начинали в данный момент времени, и расход растворителя (1,2,4-трихлорбензола, содержащего 180 млн ч. BHT в качестве антиоксиданта) составлял 1,0 мл/мин. Элюирование было направлено по обогреваемым линиям перемещения сначала к IR-44 инфракрасному детектору, затем к PD2010 детектору лазерного светорассеяния под малыми углами (LALLS)5 и окончательно к дифференциальному вискозиметру модели H502C6. Каждый детектор поддерживали при температуре 140°С. Резервуар для отработанного растворителя устанавливали после всей последовательности детекторов. Температурный контроль, последовательность вентилей и сбор данных достигались при использовании программы8 LabView7 на персональном компьютере.

Данные, собранные для каждого сополимера в процессе каждого элюирования на приборе ATREF-DV, состояли из температуры элюирования колонки [RTD, T(°C)], отклика массы или концентрации [инфракрасный детектор, IRi(mν)], отклика дифференциальной вязкости [дифференциальный вискозиметр, DPi(mν)], давления на входе [дифференциальный вискозиметр, IPi(mν)] и отклика на светорассеяние [детектор LALLS, LSi(mν)]. Эти данные собирали через каждые пять секунд. Данные детектора или времени задержки корректировали на стадии обработки данных. Различные детекторы калибровали с использованием полимеров с известной среднемассовой молекулярной массой и характеристической вязкостью9. Базовую линию subtracted данных использовали в следующих уравнениях, где подстрочный индекс i обозначает произвольную точку данных.

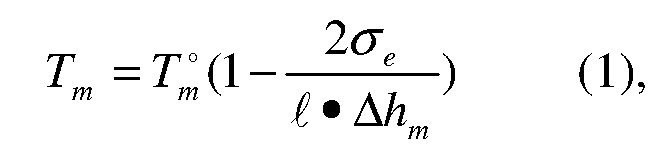

Уравнение 1 показывает зависимость между характеристической вязкостью, [η]0, и средневязкостной молекулярной массой, Mν, для всего полимера. Величины К и а составляют 6,3×10-4 и 0,7, соответственно.

(Уравнение 1)

(Уравнение 1)

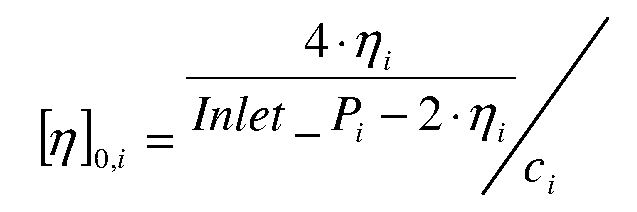

Уравнение 2 описывает, как дифференциальная вязкость, ηi, и давление на входе, Pi, используются для оценки [η]0,i для произвольной точки данных с использованием концентрации, ci.

(Уравнение 2)

(Уравнение 2)

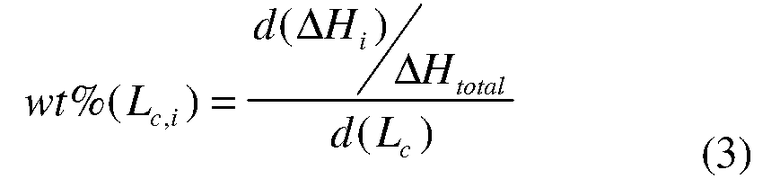

Уравнение 3 описывает, как рассчитать средневязкостную молекулярную массу Mν,i.

(Уравнение 3)

(Уравнение 3)

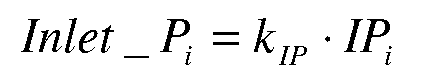

Уравнения 4 и 5 описывают, как использовать сигналы от вискозиметра, DPi и IPi, для оценки дифференциальной вязкости, ηi, и давления на входе, Inlet_P i.

(Уравнение 4)

(Уравнение 4)

(Уравнение 5)

(Уравнение 5)

Уравнение 6 описывает, как рассчитать концентрацию, C i, для произвольной точки по IR отклику, IRi.

(Уравнение 6)

(Уравнение 6)

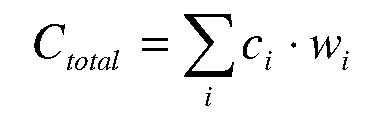

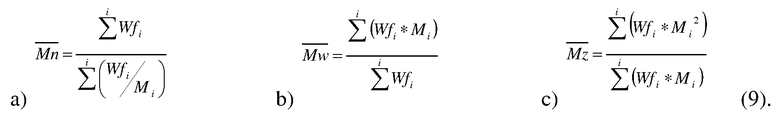

Уравнение 7 показывает стадию нормализации, необходимой для расчета общих моментов, Мν и Mw.

(Уравнение 7)

(Уравнение 7)

Уравнение 8 показывает, как рассчитать среднемассовую молекулярную массу в произвольной точке.

(Уравнение 8)

(Уравнение 8)

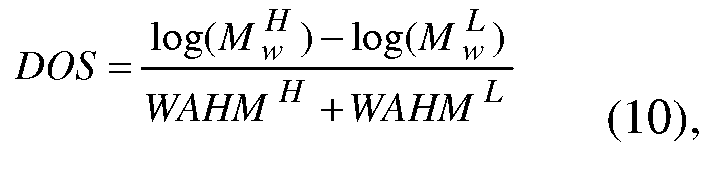

Уравнения 9 и 10 используют для оценки величин различных констант детектора, kDP, kIP, kIR и kLS, при использовании, по меньшей мере, двух различных полимеров, для которых известны характеристическая вязкость и среднемассовая молекулярная масса, и доведения констант детекторов до достижения соответствующих моментов.

(Уравнение 9)

(Уравнение 9)

(Уравнение 10)

(Уравнение 10)

В альтернативном варианте вискозиметр может быть прокалиброван методом, описанным производителем, а остальные коэффициенты, kIR и kLS, могут быть получены, как описано выше. Для целей настоящего изобретения требуется только средневязкостная молекулярная масса, Mν,i.

Как рассмотрено выше, средневязкостные молекулярные массы, Mν,i, и температуры элюирования, Ti, используются для расчета коэффициента средневязкостной молекулярной массы, СМν, с использованием простой линейной регрессии. Данный коэффициент представляет наклон регрессионной зависимости (log(Mν) от температуры элюирования) с использованием точек между 70°С и 90°С в данных ATREF-DV. Величины логарифма средневязкостных молекулярных масс, log Mν,i, обрабатывают как величины y, а температуры элюирования, Ti, обрабатывают как величины х. Как рассмотрено выше, регрессионный наклон может быть получен с использованием коммерчески доступных рутинных методов, таких как функция LINEST в EXCEL10.

1 L. Wild, T.R. Ryle, D.C. Knobeloch and I.R. Peat, Journal of Polimer Science: Polimer Physics Edition, Vol. 20, 441-455 (1982).

2 L. Hazlitt and D. Moldovan, US Patent 4798081, 1989.

3 L. Hazlitt, Journal of Applied Polimer Science: Applied Polimer Symposia, 45, 25-37 (1990).

4 Sold by PolimerChar of Valencia, Spain.

5 Sold by Precision Detectors of Bellingham MA.

6 Sold by Viscotek of Houton, Texas.

7 Trademark of National Instruments of Austin, TX.

8 Written under contract with Quantum Automation of Houston, TX.

9 A. Degroot et al., Waters International GPC Conference (1998).

10 Sold by Microsoft Corp.

Полиэтиленовая композиция

В одном варианте осуществления изобретения композиция имеет плотность больше или равную 0,930 г/куб.см, предпочтительно больше или равную 0,932 г/куб.см, более предпочтительно больше или равную 0,935 г/куб.см и наиболее предпочтительно больше или равную 0,9375 г/куб.см. В другом варианте осуществления изобретения композиция имеет плотность меньше или равную 0,945 г/куб.см, предпочтительно меньше или равную 0,942 г/куб.см. В другом варианте осуществления изобретения композиция имеет плотность от 0,930 до 0,945 г/куб.см, предпочтительно от 0,932 до 0,943 г/куб.см, более предпочтительно от 0,935 до 0,942 г/куб.см и наиболее предпочтительно от 0,9375 до 0,942 г/куб.см.

В предпочтительном варианте осуществления изобретения композиция имеет индекс расплава при высокой нагрузке, I21, (190°С, нагрузка 21,6 кг, ASTM 1238-03) больше или равный 5, предпочтительно больше или равный 6 и более предпочтительно больше или равный 7 (в единицах грамм на 10 минут). В другом варианте осуществления изобретения композиция имеет индекс расплава при высокой нагрузке, I21, меньше или равный 18, предпочтительно меньше или равный 16, более предпочтительно больше или равный 14. Еще в одном варианте осуществления изобретения величина I21 лежит в интервале от 5 до 18 грамм на 10 минут, предпочтительно в интервале от 7 до 15 грамм на 10 минут, более предпочтительно в интервале от 7,5 до 12 грамм на 10 минут. Композиция с индексом расплава при высокой нагрузке меньше 5 будет труднее экструдировать.

В другом варианте осуществления изобретения высокомолекулярный сополимер на основе этилена содержится в количестве меньше или равном 60% масс., предпочтительно меньше или равном 58% масс., более предпочтительно меньше или равном 55% масс., в расчете на сумму масс высокомолекулярного сополимера на основе этилена и низкомолекулярного сополимера на основе этилена. В другом варианте осуществления изобретения низкомолекулярный сополимер на основе этилена содержится в количестве больше или равном 40% масс., предпочтительно больше или равном 42% масс., более предпочтительно больше или равном 45% масс., в расчете на сумму масс высокомолекулярного сополимера на основе этилена и низкомолекулярного сополимера на основе этилена. В другом варианте осуществления изобретения массовое отношение высокомолекулярного компонента к низкомолекулярному компоненту (HMW/LMW) (ВМ/НМ) составляет от 60/40 до 45/55, более предпочтительно от 55/45 до 45/55.

Композиция может включать комбинацию двух или нескольких вариантов осуществления изобретения, как описано в настоящем документе.

Катализаторы

Каталитические системы на основе соединений переходных металлов, которые могут быть использованы для получения смесей согласно изобретению, представляют собой каталитические системы Циглера-Натта, такие как каталитические системы на основе магния/лития, примером которых является каталитическая система, описанная в патенте США 4302565, который введен в настоящий документ посредством ссылки. Смотри также WO 2006/023057 и WO 2005/012371, каждый из документов введен в настоящий документ посредством ссылки.

В некоторых вариантах осуществления изобретения предпочтительные катализаторы, использованные в способе получения смесей настоящего изобретения, являются катализаторами типа магний/титан. В частности, для газофазной полимеризации катализатор готовят из предшественника, включающего хлориды магния и титана в электроннодонорном растворителе. Данный раствор часто либо наносят на пористый носитель катализатора, либо добавляют наполнитель, который после последующей распылительной сушки обеспечивает дополнительную механическую прочность частиц. Твердые частицы в любом из методов с использованием носителя часто суспендируют в разбавителе с получением высоковязкой смеси, которую затем используют как предшественник катализатора. Примеры типов катализаторов раскрыты в патенте США 6187866 и патенте США 5290745, полное содержание которых введено в настоящий документ посредством ссылки. Также могут быть использованы осажденные/кристаллизованные каталитические системы, как те, что раскрыты в патенте США 6511935 и патенте США 6248831, полное содержание которых введено в настоящий документ посредством ссылки.

В одном варианте осуществления изобретения предшественник катализатора имеет формулу MgdTi(OR)eXf(ED)g, где R является алифатическим или ароматическим углеводородным радикалом, содержащим от 1 до 14 атомов углерода, или COR', где R' является алифатическим или ароматическим углеводородным радикалом, содержащим от 1 до 14 атомов углерода; каждая группа OR является одинаковой или отличной; X независимо представляет атом хлора, брома или йода; ED представляет донор электронов; d равен от 0,5 до 56; е равно 0, 1 или 2; f имеет значение от 2 до 116; и g>2 и до 1,5*d+3. Данный предшественник готовят из соединения титана, соединения магния и донора электронов.

Донором электронов является органическое основание Льюиса, жидкое при температуре в интервале от приблизительно 0°С до приблизительно 200°С, в котором растворимы соединения магния и титана. Электроннодонорные соединения иногда также называют основаниями Льюиса. Донором электронов может быть сложный алкиловый эфир алифатической или ароматической карбоновой кислоты, алифатический кетон, алифатический амин, алифатический спирт, алкиловый или циклоалкиловый простой эфир или их смеси, и каждый донор электронов содержит от 2 до 20 атомов углерода. Среди данных доноров электронов предпочтительными являются алкиловые и циклоалкиловые простые эфиры, содержащие от 2 до 20 атомов углерода; диалкил, диарил и алкиларилкетоны, содержащие от 3 до 20 атомов углерода; и алкил, алкокси и алкилалкокси сложные эфиры алкиловых или ариловых карбоновых кислот, содержащих от 2 до 20 атомов углерода. Наиболее предпочтительным донором электронов является тетрагидрофуран. Другими примерами подходящих доноров электронов являются метилформиат, этилацетат, бутилацетат, простой этиловый эфир, диоксан, ди-н-пропиловый простой эфир, дибутиловый простой эфир, этанол, 1-бутанол, этилформиат, метилацетат, этиланизат, этиленкарбонат, тетрагидропиран и этилпропионат.

И если сначала может быть использован большой избыток донора электронов для обеспечения продукта взаимодействия соединения титана и донора электронов, то конечный предшественник катализатора содержит приблизительно от 1 до приблизительно 20 молей донора электронов на моль соединения титана, предпочтительно от приблизительно 1 до приблизительно 10 молей донора электронов на моль соединения титана.

Поскольку катализатор будет действовать как матрица для роста полимера, то важно, чтобы предшественник катализатора был превращен в твердое вещество. Также важно, чтобы образовавшееся твердое вещество имело соответствующий размер и форму частиц для получения частиц полимера с относительно узким распределением по размеру, низкими количествами мелких частиц и хорошими характеристиками текучести. Хотя данным раствором основания Льюиса, соединений магния и титана может быть импрегнирован пористый носитель и высушен с получением твердого катализатора, но предпочтительно, чтобы раствор был превращен в твердый катализатор в результате распылительной сушки. Каждый из данных методов позволяет, таким образом, получить «предшественник катализатора на носителе». Катализатор распылительной сушки затем предпочтительно помещают в минеральную масляную суспензию. Вязкость углеводородного разбавителя суспензии является достаточной низкой, так что суспензию можно удобно перекачивать через устройство предварительной активации и в конце концов в реактор полимеризации. Катализатор подают при использовании питателя суспензии катализатора. В коммерческих реакционных системах обычно используют винтовой насос, такой как насос Moyno, тогда как двойной поршневой насос обычно используют в пилотных реакционных системах, где расход катализатора меньше или равен 10 см3/час (2,78×10-9 м3/с) суспензии.

Сокатализатор или активатор также подают в реактор для проведения полимеризации. Для достижения полной активности требуется полная активация дополнительным сокатализатором. Полная активация обычно происходит в полимеризационном реакторе, хотя также может быть использован метод, предложенный в Европейском патенте 1200483, введенном в настоящий документ посредством ссылки.

Сокатализаторы, которые являются восстанавливающими агентами, обычно состоят из соединений алюминия, но возможны также соединения лития, натрия и калия, щелочноземельных металлов, а также соединения других металлов, отличных от алюминия. Соединениями обычно являются гидриды, металлоорганические соединения или галогениды. Бутиллитий и дибутилмагний являются примерами пригодных для использования соединений.

Активатор, который обычно используется с любым предшественником катализатора на основе титана, может иметь формулу AlRaXbHc, где каждая группа X представляет независимо атом хлора, брома, йода или OR'; каждый R и R' является независимо насыщенным алифатическим углеводородным радикалом, содержащим от 1 до 14 атомов углерода; b равно 0-1,5; с равно 0 или 1 и a+b+c=3. Предпочтительные активаторы включают моно- и дихлориды алкилалюминия, где каждый алкильный радикал содержит от 1 до 6 атомов углерода, и триалкилалюминий. Примерами являются хлорид диэтилалюминия и три-н-гексилалюминий. Приблизительно от 0,10 молей до приблизительно 10 молей, предпочтительно от приблизительно 0,15 молей до приблизительно 2,5 молей активатора используют на моль донора электронов. Молярное отношение активатора к титану лежит в интервале от приблизительно 1:1 до приблизительно 10:1, предпочтительно в интервале от приблизительно 2:1 до приблизительно 5:1.

Сокатализатор на основе гидрокарбилалюминия может быть представлен формулой R3Al или R2AlX, где каждый радикал R представляет независимо алкил, циклоалкил, арил или атом водорода; по меньшей мере, один радикал R представляет гидрокарбил; и два или три радикала R могут соединиться с образованием гетероциклической структуры. Каждый радикал R, который представляет гидрокарбильный радикал, может содержать от 1 до 20 атомов углерода и предпочтительно содержит от 1 до 10 атомов углерода. Х представляет атом галогена, предпочтительно атом хлора, брома или йода. Примерами гидрокарбилалюминиевых соединений являются следующие: триизобутилалюминий, три-н-гексилалюминий, диизобутилалюминийгидрид, дигексилалюминийгидрид, диизобутилгексилалюминий, изобутилдигексилалюминий, триметилалюминий, триэтилалюминий, трипропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триоктилалюминий, тридецилалюминий, тридодецилалюминий, трибензилалюминий, трифенилалюминий, тринафтилалюминий, тритолилалюминий, хлорид дибутилалюминия, хлорид диэтилалюминия и сесквихлорид этилалюминия. Соединения сокатализатора также могут служить активаторами и модификаторами.

Активаторы могут быть добавлены к предшественнику перед и/или в ходе полимеризации. В одном методе предшественник полностью активируется перед полимеризацией. В другом методе предшественник частично активируется перед полимеризацией, и активация завершается в реакторе. Если используется модификатор вместо активатора, то модификаторы обычно растворяют в органическом растворителе, таком как изопентан. Если используется носитель, то модификатором обычно пропитывают носитель после импрегнирования его соединением или комплексом титана, после чего предшественник катализатора на носителе сушат. В противном случае, раствор модификатора добавляют прямо в реактор. Модификаторы аналогичны активаторам по химической структуре и действию, как и сокатализаторы. Различные варианты смотри, например, в патенте США 5106926, введенном в настоящий документ во всей полноте посредством ссылки. Сокатализатор предпочтительно добавляют отдельно в чистом виде или как раствор в инертном растворителе, таком как изопентан, в реактор полимеризации в тот же момент времени, что и инициирование потока этилена.

В тех вариантах осуществления изобретения, в которых используется носитель, предшественник наносят на носитель из неорганического оксида, такого как диоксид кремния, фосфат алюминия, оксид алюминия, смеси диоксид кремния/оксид алюминия, диоксид кремния, модифицированный алюминийорганическим соединением, таким как триэтилалюминий, и диоксид кремния, модифицированный диэтилцинком. В некоторых вариантах осуществления изобретения диоксид кремния является предпочтительным носителем. Обычно носитель является твердым веществом, измельченным, пористым материалом, по существу инертным к полимеризационной среде. Он используется как сухой порошок, имеющий средний размер частиц приблизительно от 10 мкм до приблизительно 250 мк, предпочтительно от приблизительно 30 мкм до приблизительно 100 мкм; удельную поверхность по меньшей мере 200 м2/г, предпочтительно, по меньшей мере, приблизительно 250 м2/г; и размер пор, по меньшей мере, приблизительно 100×10-10 м, предпочтительно, по меньшей мере, приблизительно 200×10-10 м. Обычно количество использованного носителя таково, что будет обеспечивать приблизительно от 0,1 миллимоль до приблизительно 1,0 миллимоль титана на грамм носителя, предпочтительно от приблизительно 0,4 миллимоль до приблизительно 0,9 миллимоль титана на грамм носителя. Импрегнирование вышеупомянутым предшественником катализатора носителя на основе диоксида кремния может быть осуществлено смешением предшественника и геля диоксида кремния в электронно-донорном растворителе или другом растворителе с последующим удалением растворителя при пониженном давлении. Когда носитель нежелателен, предшественник катализатора может быть использован в жидкой форме.

Полимеризация

Композицию согласно изобретению можно приготовить многими методами. Например, ее можно приготовить смешением высокомолекулярного сополимера и низкомолекулярного сополимера или смешением из расплава расплавленных по отдельности компонентов. В альтернативном случае ее можно приготовить in situ в одном или нескольких полимеризационных реакторах, включающих, но не ограниченных, двойную конфигурацию реактора.

В предпочтительной двойной конфигурации реактора способа настоящего изобретения предшественник катализатора и сокатализатор вводят в первый реактор, а полимеризационную смесь направляют во второй реактор для последующей полимеризации. Что касается каталитической системы, только сокатализатор, при желании, вводят во второй реактор из внешнего источника. Необязательно предшественник катализатора может быть частично активирован перед введением в реактор (предпочтительно первый реактор) с последующим дополнительным «активированием в реакторе» сокатализатором.

В предпочтительной двойной конфигурации реактора относительно высокомолекулярный (с низким индексом расплава) сополимер получают в первом реакторе. В альтернативном случае низкомолекулярный сополимер может быть получен в первом реакторе, а высокомолекулярный сополимер может быть получен во втором реакторе. Для целей настоящего изобретения реактор, в котором условия благоприятны для получения высокомолекулярного полимера, известен как «высокомолекулярный реактор». В альтернативном случае реактор, в котором условия благоприятны для получения низкомолекулярного полимера, известен как «низкомолекулярный реактор». Независимо от того, какой компонент получают первым, смесь полимера и активного катализатора предпочтительно переносят из первого реактора во второй реактор с помощью устройства взаимосвязи при использовании азота или рециркуляционного газа второго реактора в качестве среды переноса.

Полимеризацию в каждом реакторе предпочтительно проводят в газовой фазе при использовании непрерывного процесса в псевдоожиженном слое. В реакторе с псевдоожиженным слоем слой обычно готовят из того же гранулированного полимера, который должен получиться в реакторе. Таким образом, в ходе полимеризации слой включает частицы образовавшегося полимера, растущие частицы полимера, частицы катализатора, псевдоожиженные полимеризационной средой, и модифицирующие газообразные компоненты, введенные с расходом или скоростью, достаточной для разделения частиц и работы как жидкости. Ожижающий газ состоит из исходного сырья, приготовленного сырья и циклического (рециркуляционного) газа, то есть сомономеров и, при желании, модификаторов и/или инертного несущего газа.

Обычная система с псевдоожиженным слоем включает реакционную емкость, слой, газораспределительную тарелку, трубопровод ввода и отвода, компрессор, охладитель циркуляционного газа и систему выгрузки продукта. В емкости над слоем находится зона снижения скорости, а в слое находится реакционная зона. Обе расположены над газораспределительной тарелкой. Типичный реактор с псевдоожиженным слоем дополнительно описан в патент США 4482687, все содержание которого введено в настоящий документ посредством ссылки.

Газообразные исходные потоки этилена, других газообразных альфа-олефинов и водорода, когда он используется, предпочтительно подают на циркуляционную линию реактора, а также жидкие или газообразные альфа-олефины и раствор сокатализатора. Необязательно жидкий сокатализатор может быть подан непосредственно в псевдоожиженный слой. Частично активированный предшественник катализатора предпочтительно впрыскивают в псевдоожиженный слой в виде суспензии в минеральном масле. Активирование обычно завершается в реакторах сокатализатором. Состав продукта может меняться при изменении молярных отношений мономеров, вводимых в псевдоожиженный слой. Продукт непрерывно выгружают в гранулированной или измельченной форме из реактора, так как уровень слоя возрастает по мере протекания полимеризации. Производительность регулируют скоростью подачи катализатора и/или парциальным давлением этилена в обоих реакторах.

Предпочтительный путь заключается в отборе продукта в количестве загрузки из первого реактора и перенесении его во второй реактор при использовании дифференциального давления, создаваемого компрессионной системой рециркуляционного газа. Система, аналогичная предложенной в патенте США 4621952, все содержание которого введено в настоящий документ посредством ссылки, является особенно целесообразной для применения.

Давление примерно одинаково в обоих первом и втором реакторах. В зависимости от конкретного метода, использованного для переноса смеси полимера и содержащегося катализатора из первого реактора во второй реактор, давление во втором реакторе может быть либо выше, либо несколько ниже, чем давление в первом. Если давление во втором реакторе ниже, данная разница давлений может быть использована для ускорения переноса смеси полимер-катализатор из реактора 1 в реактор 2. Если давление во втором реакторе выше, то может быть использована разница давлений в компрессоре рециркуляционного газа как движущая сила для переноса полимера. Давление, то есть общее давление в любом реакторе, может лежать в интервале значений от приблизительно 200 до приблизительно 500 фунт/кв.дюйм (фунтов на квадратный дюйм) и составляет предпочтительно величину в интервале от приблизительно 270 до приблизительно 450 фунт/кв.дюйм (1,38, 3,45 и 3,10 МПа, соответственно). Парциальное давление этилена в первом реакторе может быть в интервале значений от приблизительно 10 до приблизительно 150 фунт/кв.дюйм и составляет предпочтительно величину в интервале от приблизительно 20 до приблизительно 80 фунт/кв.дюйм, более предпочтительно составляет величину в интервале от приблизительно 25 до приблизительно 60 фунт/кв.дюйм (68,9, 1034, 138, 552, 172 и 414 МПа, соответственно). Парциальное давление во втором реакторе устанавливают согласно количеству сополимера, образующегося в данном реакторе, чтобы достичь необходимого расщепления. Следует отметить, что увеличение парциального давления этилена в первом реакторе приводит к увеличению парциального давления этилена во втором реакторе. Остальная часть общего давления обеспечивается альфа-олефином, отличным от этилена, и инертным газом, таким как азот. Другие инертные углеводороды, такие как введенный агент конденсации, например изопентан или гексан, также вносят вклад в величину общего давления в реакторе, согласно величине их паров при температуре и давлении, существующих в реакторе.

Молярное отношение водород:этилен можно менять для регулирования молекулярной массы. Альфа-олефины (отличные от этилена) могут присутствовать в общем количестве до 15 процентов по массе сополимера и, если использованы, предпочтительно входят в состав сополимера в общем количестве от приблизительно 0,5 до приблизительно 10 процентов по массе, более предпочтительно от приблизительно 0,8 до приблизительно 4 процентов по массе, в расчете на массу сополимера.

Время пребывания смеси реагентов, включающей газообразные и жидкие реагенты, катализатор и полимер, в каждом псевдоожиженном слое может лежать в интервале значений от приблизительно 1 до приблизительно 12 часов и составляет предпочтительно величину в интервале от приблизительно 1,5 до приблизительно 5 часов. Реакторы могут работать в режиме конденсации, если это желательно. Режим конденсации описан в патенте США 4543399, патенте США 4588790 и патенте США 5352249, содержание каждого из которых введено в настоящий документ посредством ссылки.

Хотя полиэтиленовые смеси настоящего изобретения предпочтительно получают в газовой фазе различными процессами при низком давлении, смесь также может быть получена в жидкой фазе в растворах или суспензиях традиционными методами, вновь при низком давлении. Процессы низкого давления обычно осуществляют при давлениях ниже 1000 фунт/кв.дюйм, тогда как процессы высокого давления обычно осуществляют при давлениях выше 15000 фунт/кв.дюйм (6,89 и 103 МПа, соответственно).

Как рассмотрено выше, в системе двух реакторов высокомолекулярный компонент или низкомолекулярный компонент может быть получен в первом реакторе или втором реакторе. Системы двух реакторов включают, но не ограничиваются, два последовательных газофазных реактора с псевдоожиженным слоем или подходящую комбинацию двух реакторов. Для рассматриваемой реакции соответствующие количества сомономера, парциальные давления этилена и температуры будут подбираться таким образом, чтобы получить желательную композицию. Данный подбор может быть осуществлен любым специалистом в данной области.

Рабочие условия высокомолекулярного реактора

В варианте осуществления изобретения, пригодного для труб, рабочая температура может меняться от приблизительно 70°С до приблизительно 110°С. Молярное отношение альфа-олефина к этилену в данном реакторе может быть в интервале от приблизительно 0,03:1 до приблизительно 0,105:1 и предпочтительно составляет величину в интервале от приблизительно 0,04:1 до приблизительно 0,1:1 и наиболее предпочтительно от приблизительно 0,050:1 до приблизительно 0,095:1. Молярное отношение водорода (если он использован) к этилену в данном реакторе может быть в интервале от приблизительно 0,01:1 до приблизительно 0,09:1, предпочтительно от приблизительно 0,02 до приблизительно 0,05:1.

В варианте осуществления изобретения, пригодного для раздувных пленок, рабочая температура в высокомолекулярном реакторе обычно составляет от приблизительно 70°С до приблизительно 110°С. Рабочая температура предпочтительно меняется с желательной плотностью во избежание залипания продукта в реакторе. Молярное отношение альфа-олефина к этилену может быть в интервале от приблизительно 0,03 до приблизительно 0,105:1, предпочтительно в интервале от приблизительно 0,04:1 до приблизительно 0,1:1. Молярное отношение водорода к этилену может быть в интервале от приблизительно 0,01:1 до приблизительно 0,09:1 и составляет предпочтительно величину в интервале от приблизительно 0,02:1 до приблизительно 0,05:1.

В варианте осуществления изобретения, пригодного для формования с раздувом, рабочая температура в высокомолекулярном реакторе обычно составляет величину в интервале от приблизительно 70°С до приблизительно 110°С. Рабочая температура предпочтительно меняется с желательной плотностью во избежание залипания продукта в реакторе. Молярное отношение альфа-олефина к этилену может быть в интервале от приблизительно 0,03:1 до приблизительно 0,105:1, предпочтительно в интервале от приблизительно 0,04:1 до приблизительно 0,1:1. Молярное отношение водорода к этилену может быть в интервале от приблизительно 0,01:1 до приблизительно 1:1 и составляет предпочтительно величину в интервале от приблизительно 0,02:1 до приблизительно 0,05:1.

Рабочие условия в низкомолекулярном реакторе

В варианте осуществления изобретения, пригодного для труб, раздувных пленок и формования с раздувом, рабочая температура обычно составляет величину в интервале от приблизительно 70°С до приблизительно 110°С. Молярное отношение альфа-олефина к этилену может быть в интервале от приблизительно 0,01 до приблизительно 0,065:1, предпочтительно в интервале от приблизительно 0,015:1 до приблизительно 0,055:1. Молярное отношение водорода к этилену может быть в интервале от приблизительно 0,1:1 до приблизительно 1:1 и составляет предпочтительно величину в интервале от приблизительно 0,2:1 до приблизительно 0,95:1.

Добавки

Композиции согласно изобретению могут содержать один или несколько дополнительных компонентов или добавок. Подходящие дополнительные компоненты включают, например, другие полимеры, наполнители или добавки, при условии, что данные дополнительные компоненты не влияют отрицательно на желательные преимущественные свойства композиций настоящего изобретения. Скорее, дополнительные компоненты выбраны так, чтобы сохранить преимущественные свойства композиции согласно изобретению и/или сохранить, или усилить, конкретную пригодность композиции к желательной области использования. «Другие полимеры», входящие в состав композиции согласно изобретению, означают полимеры, которые не определяются как ВМ сополимер или НМ сополимер, как определено в настоящем документе. Преимущественно данные полимеры совместимы с композицией настоящего изобретения.

Предпочтительные дополнительные компоненты не являются полимерными. Добавки включают технологические добавки, нейтрализаторы кислот, УФ-стабилизаторы, антиоксиданты, технологические стабилизаторы, дезактиваторы металлов, добавки для улучшения сопротивления воздействию окисления или хлора, пигменты или окрашивающие вещества.

Необходим эффективный набор добавок, чтобы защитить отличные механические свойства в ходе эксплуатации полученных изделий, где изделия подвергаются воздействию УФ или хлора. Смесь затрудненных аминов, таких как Cyasorb™ UV 3529, Chemisorb™ 944, 2020, 622, Hostavin™ N30 и т.п., и УФ-абсорберы, такие как Cyasorb™ 531, Tinuvin™ 327, 328, 329, Cyasorb™ ТНТ и т.п., могут быть использованы для стабилизации полимера от разрушения под действием УФ-света. Предпочтительная композиция УФ-добавок представляет смесь Cyasorb™ UV 531 и Cyasorb™ UV 3529. Для труб бытового назначения, где необходима стабильность к воздействию хлора, используется синергическая система антиоксидантов, включающая два или несколько затрудненных фенолов. Первый класс затрудненных фенолов включает затрудненные фенолы, которые проявляют отличное антиоксидантное действие (окисление кислородом или хлором), такие как IRGANOX™ I-1010, IRGANOX™ I-1076 или/и Hostanox™ 03. Второй класс затрудненных фенолов включает затрудненные фенолы, которые имеют хорошее сопротивление экстракции водой, такие как IRGANOX™ I-1330. Кроме того, используются дезактиваторы металлов, как IRGANOX™ I-1024 или Naugard XLI, при изготовлении трубопроводов, где могут быть использованы металлические фитинги.

В предпочтительном варианте осуществления изобретения общее количество УФ-стабилизаторов составляет от 100 до 8000 млн ч., предпочтительный интервал значений от 1000 млн ч. до 4000 млн ч. В другом варианте осуществления изобретения общее количество добавок антиоксидант/сопротивление воздействию хлора составляет от 100 до 9000 млн ч., с предпочтительным интервалом от 1000 млн ч. до 6000 млн ч. Предпочтительный интервал для дезактиваторов металлов составляет от 300 до 2000 млн ч.

Стабилизаторы для защиты от разрушения или поглощения добавок в ходе конверсии из гранулированной формы в таблетки и при экструзии полимерных труб включают фосфиты. Они предупреждают разрушение стабилизаторов фенольного типа, так что они не поглощаются до того, как труба будет использована для длительной эксплуатации. Стабилизаторы включают TNPP, Irgafos 168, Doverphos 9228, PEPQ и другие. Предпочтительным фосфитом является Irgafos 168 или Doverphos 9228. Предпочтительные интервалы составляют от 250 до 2000 млн ч., более предпочтительные от 750 до 1800 млн ч.

В одном варианте осуществления изобретения композиция согласно изобретению содержит одну или несколько добавок, выбранных из затрудненных аминов, затрудненных фенолов, дезактиваторов металлов, УФ-абсорберов, фосфитов, нейтрализаторов кислот, технологических добавок и их комбинаций. В другом варианте осуществления изобретения одна или несколько добавок выбраны из Cyasorb 3529, Irganox 1010, Irganox 1076, Irganox 1330, Irganox MD1024, Irgafos 168, стеарата кальция, Dynamar FX 5911 и их комбинаций. Еще в одном варианте осуществления изобретения одна или несколько добавок выбраны из Cyasorb 3529, Irganox 1010, Irganox 1076, Irganox 1330, Irganox MD1024, Doverphos 9228, стеарата кальция, Dynamar FX 3911 и их комбинаций. Еще в одном варианте осуществления изобретения одна или несколько добавок выбраны из группы, включающей UV N30, Irganox 1330, Doverphos 9228, Irganox MD1024, НО3, стеарат кальция, Dynamar FX 5911 и их комбинации.

Изготовленные изделия

Композиции настоящего изобретения могут быть использованы для производства профилированных изделий или одного или нескольких компонентов профилированных изделий. Данные изделия могут представлять собой однослойные или многослойные изделия, которые обычно получают подходящими известными методами получения, приложением тепла, давления или их комбинацией, с получением желательного изделия. Подходящие методы получения включают, например, раздувные пленки, литьевые пленки, соэкструзию, ламинирование, формование с раздувом, соэкструзионное формование с раздувом, литье под давлением, литьевое формование с растяжением раздувом, прессование, экструзия, пултрузия, каландрование и термоформование. Профилированные изделия, относящиеся к изобретению, включают, например, пленки, трубы, дренажные ленты и трубопроводы, геомембраны, листовые материалы, волокна, ламинаты, профили и молдинги. Пленки согласно изобретению включают, но не ограничиваются, раздувные пленки, литьевые пленки и соэкструзионные пленки.

Пленки и пленочные конструкции могут быть изготовлены с использованием композиций согласно изобретению, как описано в настоящем документе, при использовании традиционных методов получения пленок с раздувом или других процессов с биаксиальным ориентированием, таких как ширильная рама или формование с двойным раздувом (double bubble). Традиционные процессы горячего формования пленок с раздувом описаны, например, в The Encyclopedia of Chemical Technology, Kirk-Othmer, Third Edition, John Wiley & Sons, New York, 1981, Vol. 16, pp. 416-417 и Vol. 18, pp.191-192, введенной в настоящий документ посредством ссылки. Процесс биаксиального ориентационного формования пленки, такой как описанный в процессе типа «double bubble», как в патенте США 3456044 (Pahlke), и процессы, описанные в патенте США 4352849 (Mueller), патенте США 4597920 (Golike), патенте США 4820557 (Warren), патенте США 4837084 (Warren), патенте США 4865902 (Golike et al.), пате-нте США 4927708 (Herran et al.), патенте США 4952451 (Mueller), патенте США 4963419 (Lustig et al.) и патенте США 5059481 (Lustig et al.), также могут быть использованы для изготовления пленочных конструкций из композиций согласно изобретению, рассмотренных в настоящем документе. Сущность каждого из патентов введена в настоящий документ посредством ссылки. Пленочные конструкции также могут быть изготовлены, как описано в методе ширительной рамы, таком как используемый для получения ориентированного полипропилена. Реологические свойства полимерных композиций могут быть модифицированы с целью улучшения стабильности пузыря.

Другие методы производства многослойных пленок для упаковки пищевых продуктов описаны Wilmer A. Jenkins and James P. Harrington в Packaging Food With Plastics (1991), pp. 19-27, и Thomas I. Butler в “Coextrusion Basics”, Film Extrusion Manual: Process, Materials, Properties, pp. 31-80 (опубликованном TAPPI Press (1992)); сущность каждого из которых введена в настоящий документ посредством ссылки.

Пленки могут быть однослойными или многослойными пленками. Пленка, изготовленная из композиции согласно изобретению, также может быть соэкструдирована с другим слоем(ями), или пленка может быть ламинирована с другим слоем(ями) на повторной технологической операции, такой как описанная в Packaging Foods With Plastics, Wilmer A. Jenkins and James P. Harringgton (1991), или такой как описанная в “Coextrusion For Barrier Packaging” W.J. Schrenk and C.R. Finch, Society of Plastics Engineers RETEC Proceedings, June 15-17 (1981), pp. 211-229; содержание каждого из которых введено в настоящий документ посредством ссылки. Если однослойную пленку получают по технологии трубчатой пленки (т.е. технологии формования пленки с раздувом, предпочтительно на экструдерах с рифленым цилиндром) или с использованием плоскощелевой головки (т.е. литьевой пленки), как описано K.R. Osborn and W.A. Jenkins в “Plastic Films, Technology and Packaging Applications” (Technomic Publishing Co., Inc., 1992), содержание которой введено в настоящий документ посредством ссылки, то пленка затем должна пройти дополнительную постэкструзионную стадию клеевого или экструзионного ламинирования с другими слоями упаковочного материала с получением многослойной структуры. Если пленка соэкструдирована из двух или более слоев (также описанная Osborn and Jenkins), то пленка может быть все еще ламинирована с дополнительными слоями упаковочных материалов, в зависимости от других требований к физическим свойствам конечной пленки. “Laminatioln vs. Coextrusion” D. Dumblenton (Converting Magazine (September 1992) также рассматривает ламинирование в сочетании с соэкструзией. Однослойные и соэкструдированные пленки также могут пройти другие постэкструзионные стадии, такие как радиационная вулканизация полимера и процесс биаксиального ориентирования.

Пленки и пленочные слои настоящего изобретения особенно пригодны для использования в вертикально заполняемых уплотнительных формах (VFFS). Патенты, предлагающие усовершенствования для VFFS, особенно усовершенствования полимера, включают патент США 5228531; патент США 5360648; патент США 5364486; патент США 5721025; патент США 5879768; патент США 5942579; патент США 6117465, каждый из которых введен в настоящий документ посредством ссылки.

Обычно для многослойной пленочной структуры композиции согласно изобретению, описанные в настоящем документе, включают, по меньшей мере, один слой из общей многослойной пленочной структуры. Другие слои многослойной структуры включают, но не ограничиваются, барьерные слои и/или связывающие слои и/или конструкционные слои. Для данных слоев могут быть использованы различные материалы, некоторые из которых используются в более чем одном слое одной пленочной структуры. Некоторые из данных материалов включают фольгу, нейлон, сополимеры этилен/виниловый спирт (EVOH), поливинилиденхлорид (PVDC), полиэтилентерефталат (PET), ориентированный полиэтилен (OPP), сополимеры этилен/винилацетат (EVA), сополимеры этилен/акриловая кислота (EAA), сополимеры этилен/метакриловая кислота (EMAA), LLDPE (линейный полиэтилен низкой плотности), HDPE (полиэтилен высокой плотности), LDPE (полиэтилен низкой плотности), нейлон, привитые клеевые полимеры (например, полиэтилен с привитым малеиновым ангидридом) и бумагу. Обычно многослойные пленочные структуры включают от 2 до 7 слоев.

Изобретение также относится к пленке, включающей, по меньшей мере, один компонент, полученный из композиции согласно изобретению. Пленка может быть многослойной пленкой или однослойной пленкой. Предпочтительно пленка имеет толщину от 2 мил до 50 мил, предпочтительно от 3 мил до 30 мил, более предпочтительно от 4 мил до 20 мил. Еще в одном варианте осуществления изобретения композиция также может быть формована в листовой материал либо методом формования пленки с раздувом, либо литьем. Листовой материал может быть толщиной от 2 до 200 мил, или от 10 до 150 мил, или от 20 до 100 мил.

В другом варианте осуществления изобретения пленка имеет прочность на раздир по Элмендорфу (Elmendorf) в направлении вытяжки (MD) больше или равную 100 г/мил, предпочтительно больше или равную 120 г/мил и более предпочтительно больше или равную 140 г/мил.

В другом варианте осуществления изобретения пленка имеет прочность на раздир по Элмендорфу в поперечном направлении (TD) больше или равную 220 г/мил, предпочтительно больше или равную 240 г/мил, более предпочтительно больше или равную 260 г/мил.

В другом варианте осуществления изобретения пленка имеет нормализованную ударопрочность (по шкале В) больше или равную 60 г, предпочтительно больше или равную 80 г, более предпочтительно больше или равную 100 г. Изобретение также относится к изделию, включающему пленку или листовой материал согласно изобретению. Предпочтительно изделие представляет транспортный мешок, геомембрану или дренажную ленту.

ОПРЕДЕЛЕНИЯ

Любой цифровой интервал, цитированный в настоящем документе, включает все значения от самой низкой величины до верхней величины с инкрементами в одну единицу, при условии, что существует разделение между, по меньшей мере, двумя единицами между низшей величиной и любой более высокой величиной. Как пример, если указано, что композиционное, физическое или другое свойство, как, например, молекулярная масса, индекс расплава, составляет от 100 до 1000, то следует понимать, что все отдельные величины, такие как 100, 101, 102 и т.д., и все интервалы, такие как 100-144, 155-170, 197-200 и т.д., четко перечислены в данном описании. Для интервалов, содержащих величины, которые составляют меньше единицы, или содержащие цифровые доли больше единицы (например, 1,1, 1,5 и т.д.), одной единицей считается 0,0001, 0,001 или 0,1. Для интервалов, содержащих целые числа меньше десяти (например, 1-5), одной единицей обычно является 0,1. Это только примеры того, что конкретно предполагается, и все возможные комбинации цифровых величин между перечисленными самой низкой величиной и самой высокой величиной следует рассматривать как четко указанные в настоящей заявке. Цифровые интервалы цитированы, как рассмотрено в настоящем документе, относительно плотности, индекса расплава, массовых процентов компонентов и других свойств.

Термин «полимер», использованный в настоящем документе, обозначает гомополимер, сополимер или тройной сополимер. Термин «полимер», использованный в настоящем документе, включает сополимеры, как те, что получены сополимеризацией этилена с С3-С10 альфа-олефинами или полипропилена с С4-С10 альфа-олефинами.

Термин «сополимер», использованный в настоящем документе, относится к полимерам, полученным полимеризацией, по меньшей мере, двух различных типов мономеров. Общий термин сополимер, таким образом, включает сополимеры, обычно используемые для обозначения полимеров, полученных из двух различных типов мономеров, и полимеров, полученных более чем из двух различных типов мономеров.

Термин «сополимер на основе этилена», использованный в настоящем документе, относится к сополимеру, который содержит, по меньшей мере, больший мольный процент этилена (больше 50 мольных процентов в расчете на общее количество (в молях) полимеризационно-способного мономера) и один или несколько дополнительных сомономеров.

Термин «сополимер этилен/альфа-олефин», использованный в настоящем документе, относится к сополимеру на основе этилена, который содержит, по меньшей мере, больший мольный процент этилена (больше 50 мольных процентов в расчете на общее количество (в молях) полимеризационноспособного мономера), α-олефина и необязательно одного или нескольких дополнительных сомономеров.