ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композициям полиэтиленовых смол для выдувного формования и полученным с помощью выдувного формования изделиям из нее, включающим эти композиции. Подходящие формованные выдуванием изделия настоящего изобретения включают топливные баки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Формованные выдуванием контейнеры, такие как топливные контейнеры, включая бензобаки, изготавливают с помощью выдувного формования. Выдувное формование представляет собой процесс, при котором смолу расплавляют в экструдере и продавливают в полую заготовку; заготовку зажимают между формами и через иглу для подачи газа вдувают в заготовку сжатый газ для раздувания и формования заготовки с образованием соответствующей полости в форме; затем смолу охлаждают. Процесс выдувного формования является легким и может быть использован для изготовления разнообразных формованных изделий, от сложных форм типа бензобаков и барабанных канистр до формованных панелей. Поэтому этот процесс широко используется в промышленности.

Топливные баки для двигателей внутреннего сгорания, типа автомобильных двигателей, обычно делают из металлов. Однако за последние пять лет появилась тенденция к использованию пластмассовых топливных баков из-за экономии энергии, отсутствия коррозии и легкости формования в любой желательной форме. Однако технологии изготовления пластиковых топливных баков, имеющих удовлетворительные и сбалансированные характеристики при уменьшенной толщине, и процессы изготовления таких резервуаров с хорошей производительностью не разработаны. Поэтому в индустрии пластиковых топливных баков постоянно желательны новые методы.

Пластмассовые топливные баки в основном имеют большой объем, приблизительно 60 литров. Как ожидается, в будущем будет прогрессивно расти необходимость удовлетворения этого требования объема за счет снижения толщины пластиковых топливных баков, для чего потребуются материалы с очень высокими свойствами. Конкретно топливные баки должны обладать хорошей стойкостью к растрескиванию под воздействием окружающей среды, стойкостью к ползучести и хорошей стойкостью к ударным нагрузкам.

Патентный документ 1 раскрывает полиэтиленовые композиции, пригодные для выдувного формования бензобаков. Композиция представляет собой смесь высокомолекулярного полимера и низкомолекулярного полимера, полученного с помощью катализатора Циглера. Однако полагают, что эти композиции не могут удовлетворить всем вышеупомянутым требованиям в отношении свойств. В рабочих примерах патентных документов 2 и 3 описаны топливные баки, изготовленные из этиленовых полимеров, полученных с помощью титанового катализатора, и показывающие превосходное сопротивление ударным нагрузкам даже при маленькой толщине. Патентные документы 4 и 5 описывают мультимодальные полиэтиленовые формовочные материалы, полученные с помощью титанового катализатора с улучшенным соотношением ESCR (стойкость к растрескиванию под действием окружающей среды) - жесткость и коэффициентом набухания, а также формованные выдуванием изделия, такие как изготовленные из материалов для выдувного формования топливные баки.

Патентный Документ 1: JP-A-H06-172594

Патентный Документ 2: JP-A-H07-090021

Патентный Документ 3: JP-A-H07-101433

Патентный Документ 4: JP-A-2003-510429

Патентный Документ 5: JP-A-2006-193671

Патентный Документ 6: JP-A-2005-523968

Патентный Документ 7: WO 2004/083265

Патентный Документ 8: WO 2006/019147

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Эти материалы обладают превосходной ударной прочностью, но не могут показать достаточное сопротивление к тепловой деформации при длительной нагрузке, например высокотемпературная ползучесть при растяжении.

Патентный документ 6 описывает мультимодальные полиэтилены, которые получены с помощью титанового или металлоценового катализатора и имеют деформацию ползучести при растяжении при 80°С не больше чем 2,4% и ударную прочность по Шарли при -40°С не меньше чем 15 кДж/м2. В рабочих примерах этого документа, однако, не раскрываются и не предлагаются полиэтилены, имеющие плотность 955-970 кг/м3 и обладающие превосходной ударной прочностью под нагрузкой. Один из заявителей настоящего изобретения подал заявки на патент, касающиеся этиленовых полимеров с превосходной текучестью, пластичностью или формуемостью и другими свойствами, такими как механическая прочность (Патентные документы 7 и 8). Заявители далее тщательно изучили этиленовые полимеры и композиции смол, которые соответственно используются для топливных баков, и таким образом создали настоящее изобретение.

Как описано выше, материалы из полиолефиновых смол должны обладать улучшенными долгосрочными свойствами, такими как стойкость к ударным нагрузкам и стойкость к ползучести, при уменьшенной толщине формованных изделий, типа формованных раздуванием изделий и топливных баков. Однако требование улучшения как пластичных свойств, типа легкой формуемости, так и долгосрочных механических свойств в сбалансированной манере не выполнено.

Поэтому целью настоящего изобретения является создание полиолефиновых смолистых материалов, которые обладают улучшенными и хорошо сбалансированными формовочными свойствами, такими как легкая формуемость и долгосрочные механические свойства.

Авторы настоящего изобретения в результате тщательных исследований нашли, что эти проблемы могут быть решены с помощью композиций полимерной этиленовой смолы, удовлетворяющей этим требованиям. На этой основе создано настоящее изобретение.

В соответствии с изобретением композиция этиленовой смолы для выдувного формования включает один или два или более этиленовых полимера и удовлетворяет одновременно требованиям [а], [b], [с] и [d], описанным ниже. В описании "композиции этиленовой смолы для выдувного формования" могут состоять из одних этиленовых полимеров или могут представлять собой смеси этиленовых полимеров и не более чем 1 вес.% по отношению ко всей композиции, известных добавок, описанных ниже. Когда композиции состоят из одних этиленовых полимеров, они могут быть сформированы из одного этиленового полимера или двух или более этиленовых полимеров. Указанные в пунктах формулы изобретения параметры (от [а] до [g]) измерены относительно композиций этиленовой смолы для выдувного формования на гранулированных шариках смеси, как будет описано в рабочих примерах ниже. Более подробно, 100 весовых частей этиленового полимера смешивали с 0,10 весовыми частями вторичного антиокислителя и 0,10 весовыми частями теплового стабилизатора, смесь подвергали гранулированию в шарики и тестировали.

[а] Индекс текучести (MFR) при температуре 190°С под нагрузкой 21,6 кг находится в диапазоне от 1,0 до 15 г/10 мин.

[b] Плотность находится в диапазоне 955-970 кг/м3.

[c] Число метильных ответвлений на 1000 углеродных атомов составляет менее чем 0,1 согласно 13С-ЯМР.

[d] Ударная прочность под нагрузкой, измеренная при -40°С в соответствии с JIS К 7160, составляет не меньше чем 270 кДж/м2.

В дополнение к требованиям от [а] до [d] композиция этиленовой смолы для выдувного формования настоящего изобретения предпочтительно удовлетворяет требованию [е].

[e] Модуль упругости при изгибе, измеренный в соответствии с JIS K 7171, находится в диапазоне 1,100-1,700 МПа.

В дополнение к требованиям от [а] до [е] композиция этиленовой смолы для выдувного формования настоящего изобретения предпочтительно удовлетворяет требованию [f].

[f] В тесте на усталость при растяжении со сплошным надрезом (FNFT, температура тестирования 80°С, частота тестирования 0,5 Гц) в соответствии с JIS K 6774, действующее напряжение находится в диапазоне 5-12 МПа, когда число циклов до излома составляет 10000, и действующее напряжение находится в диапазоне 4-8 МПа, когда число циклов до излома составляет 100000.

В особенно предпочтительном воплощении изобретения в дополнение к требованиям от [а] до [f] композиция этиленовой смолы для выдувного формования удовлетворяет требованию [g].

[g] В тесте на ползучесть при растяжении (температура тестирования 80°С) в соответствии с JIS K 71125 деформация ползучести при тестируемой нагрузке 6 МПа после 100 часов составляет не более чем 10%.

Согласно другому аспекту настоящего изобретения формованные выдуванием изделия включают вышеупомянутые композиции этиленовой смолы для выдувного формования и топливные баки включают формованные выдуванием изделия.

Подробнее, формованное выдуванием изделие согласно настоящему изобретению включает слой, включающий композицию этиленовой смолы для выдувного формования.

Согласно настоящему изобретению топливный бак представляет собой формованное выдуванием изделие, включающее слоистую структуру, имеющую полиэтиленовый слой (I), включающий композицию этиленовой смолы для выдувного формования, защитный слой (II), переработанный слой (III) и адгезивный слой (IV).

В топливном баке полиэтиленовый слой (I) и защитный слой (II) предпочтительно ламинированы вместе через адгезивный слой (IV). Предпочтительно также, что переработанный слой (III) и защитный слой (II) ламинированы вместе через адгезивный слой.

В топливном баке защитный слой (II) предпочтительно включает сополимер этилен/виниловый спирт.

ПРЕДПОЧТИТЕЛЬНОЕ ВОПЛОЩЕНИЕ ИЗОБРЕТЕНИЯ

Формованные выдуванием изделия, включающие смолистые композиции настоящего изобретения, и топливные баки, которые представляют собой предпочтительное применение формованных выдуванием изделий, обладают превосходными долгосрочными свойствами, такими как стойкость к ударным нагрузкам и стойкость к ползучести, гарантируя требуемую для формованных изделий жесткость, даже когда они изготовлены с уменьшенной толщиной.

ЛУЧШИЕ СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением композиции этиленовой смолы для выдувного формования главным образом состоят на 99 вес.% или более из этиленовых полимеров. Этиленовые полимеры содержат не более чем 2,0 мол.% структурных единиц, полученных из С6-10 α-олефинов.

С6-10 α-олефины (в дальнейшем также называемые "α-олефины") включают 1-гексен, 4-метил-1-пентен, 3-метил-1-пентен, 1-октен и 1-децен. Из α-олефинов предпочтительно используется по крайней мере один, выбранный из 1-гексена, 4-метил-1-пентена и 1-октена. α-олефины, имеющие 5 или менее углеродных атомов, могут быть включенными в кристалл (Polymer, V 31, р.1999, 1990) и в результате имеется тенденция к снижению прочности. Если используются α-олефины, имеющие более чем 10 углеродных атомов, увеличивается энергия активации текучести и вязкость в процессе формования имеет тенденцию значительно изменяться. Далее, использование α-олефинов, имеющих больше чем 10 углеродистых атомов, может привести к кристаллизация боковых цепей (ответвления, образованные в результате сополимеризации α-олефинов с этиленом) и соответственно аморфные части имеют тенденцию быть непрочными.

Содержание структурных единиц, полученных из α-олефинов, в основном составляет не больше чем 2,0 мол.%, предпочтительно в диапазоне 0,02-1,5 мол.%, и более предпочтительно 0,02-1,30 мол.%, в расчете на все структурные единицы.

Когда этиленовый полимер получают непрерывно в две или больше стадий, как будет описано ниже, на первой стадии может осуществляться гомополимеризация этилена и на второй стадии может осуществляться сополимеризация этилена и α-олефина. В этом случае слова "все структурные единицы" относятся ко всем структурным единицам конечного полимера, полученного непрерывной полимеризацией в две или более стадий.

Композиции этиленовой смолы для выдувного формования настоящего изобретения могут быть мономодальными или мультимодальными, но предпочтительно они являются мультимодальными, поскольку определяемые в изобретении параметры могут легко контролироваться.

Композиции этиленовой смолы для выдувного формования одновременно удовлетворяют следующим требованиям от [а] до [d].

[a] Индекс текучести (MFR) при температуре 190°С под нагрузкой 21,6 кг находится в диапазоне от 1,0 до 15 г/10 мин, предпочтительно от 2,0 до 10 г/10 мин, и более предпочтительно от 4,0 до 9,0 г/10 мин.

Если MFR составляет меньше чем 1,0 г/10 мин, при выдавливании композиции в заготовку, в экструдере возникает большая нагрузка и удовлетворительная производительность не может быть достигнута. Если MFR превышает 15 г/10 мин, то, из-за недостаточной вязкости и недостаточного натяжения расплава, может меняться форма формовочной заготовки.

[b] Плотность находится в диапазоне 955-970 кг/м3, предпочтительно 955-965 кг/м3, и более предпочтительно 955-960 кг/м3.

Если плотность меньше чем 955 кг/м3, то жесткость полученных формованных изделий может быть недостаточной или при применении в качестве топливных баков возникнут проблемы, связанные со снижением жесткости из-за вспучивания или набухания. Если плотность превышает 965 кг/м3, то формованное раздуванием изделие будет хрупким и не будет обладать стойкостью к ударным нагрузкам.

[c] Число метильных ответвлений на 1000 углеродных атомов составляет менее чем 0,1, предпочтительно менее чем 0,08 согласно 13С-ЯМР. Полимеры, удовлетворяющие этим требованиям, имеют твердую кристаллическую структуру и достигают превосходной механической прочности. Этиленовые полимеры, полученные с помощью системы катализаторов, как будет описано позже, имеют метильные ответвления в количестве ниже предела чувствительности (0,08 на 1000 углеродных атомов), так что метильные группы не обнаруживаются.

[d] Ударная прочность под нагрузкой, измеренная при -40°С в соответствии с JIS K 7160, составляет не меньше чем 270 кДж/м2, предпочтительно от 290 кДж/м2, и более предпочтительно от 300 до 500 кДж/м2.

Такая ударная прочность под нагрузкой гарантирует, что полученные формованием с раздувом изделия противостоят ударам или ударам от падения, вызванным, например, вибрацией или дорожно-транспортным происшествием.

В дополнение к требованиям от [а] до [d] композиция этиленовой смолы для выдувного формования предпочтительно удовлетворяет требованию [е].

[e] Модуль упругости при изгибе, измеренный в соответствии с JIS К 7171, находится в диапазоне 1,100-1,700 МПа, предпочтительно 1,100-1,600 МПа, более предпочтительно 1,100-1,400 МПа, и особенно предпочтительно 1,100-1,300 МПа.

Такой модуль упругости при изгибе гарантирует, что полученные выдувным формованием изделия обладают превосходной жесткостью, особенно при комнатной температуре. Такие формованные изделия являются твердыми и прочными, поэтому их толщина может быть уменьшена по сравнению с обычными формованными изделиями.

В дополнение к требованиям от [а] до [е] композиции этиленовой смолы для выдувного формования предпочтительно удовлетворяют требованию [f] или [g], более предпочтительно как требованию [f], так и требованию [g].

[f] В тесте на усталость при растяжении со сплошным надрезом (FNFT, температура тестирования 80°С, частота тестирования 0,5 Гц) в соответствии с JIS K 6774 действующая нагрузка находится в диапазоне 5-12 МПа, предпочтительно 7-12 МПа и более предпочтительно 8-12 МПа, когда число циклов до излома составляет 10000, и действующее напряжение находится в диапазоне 4-8 МПа, предпочтительно 5-8 МПа и более предпочтительно 6-8 МПа, когда число циклов до излома составляет 100000.

Когда усталостная прочность при растяжении, измеренная на образце с надрезом при 80°С, находится в вышеупомянутом диапазоне, композиции этиленовой смолы для выдувного формования показывают хрупкий тип разрушения или излома и обладают превосходными долгосрочными свойствами.

[g] В тесте на ползучесть при растяжении (температура тестирования 80°С) в соответствии с JIS K 71125 деформация ползучести при тестируемой нагрузке 6 МПа после 100 часов составляет не более чем 10%, предпочтительно не больше чем 9,5%, и более предпочтительно не больше чем 9,0%.

Композиции этиленовой смолы для выдувного формования, обладающие такой деформацией ползучести, показывают превосходную стойкость к ползучести, особенно при высоких температурах. Более подробно, смолистые композиции превосходят обычные материалы с точки зрения стойкости к тепловой деформации при высоких температурах, которые, вероятно, будут достигаться в реальных условиях эксплуатации, и толщина формованных изделий соответственно может быть уменьшена.

В дополнение к требованиям от [а] до [f] композиции этиленовой смолы для выдувного формования предпочтительно имеют характеристическую вязкость [η] от 2,5 до 6,0 (дл/г), более предпочтительно от 3,0 до 5,0 (дл/г). Обладающие такой характеристической вязкостью композиции этиленовой смолы для раздувного формования показывают превосходную жесткость и низкотемпературное сопротивление удару.

Этиленовые полимеры, которые являются главными компонентами, составляющими 99 вес.% или более, композиций этиленовой смолы для выдувного формования могут быть получены путем гомополимеризации этилена или сополимеризации этилена с С6-10 α-олефином, которые описаны выше, при использовании металлоценового катализатора полимеризации олефинов, такого как:

катализатор полимеризации олефинов, содержащий:

(A) соединение переходного металла, в котором циклопентадиенильная группа и флуоренильная группы соединены вместе ковалентной мостиковой связью, содержащей атом 4 Группы Периодической таблицы (в дальнейшем также называемое "мостиковое металлоценовое соединение");

(B) по крайней мере одно соединение (в дальнейшем также называемое "сокатализатор"), выбранное из:

(В-1) металлоорганических соединений;

(В-2) алюминийорганических оксисоединений; и

(В-3) соединений, способных к взаимодействию с переходным металлом с образованием ионной пары;

и, необязательно,

(C) носитель.

Компоненты (А), (В) и (С) описаны ниже.

(А) Соединения переходного металла

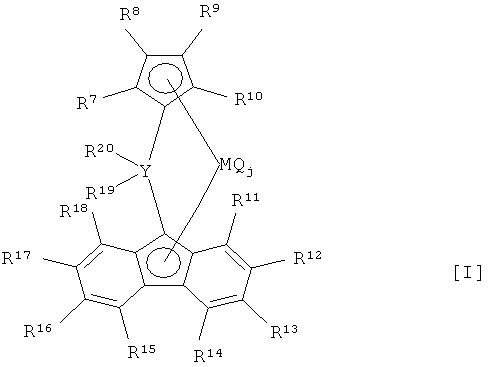

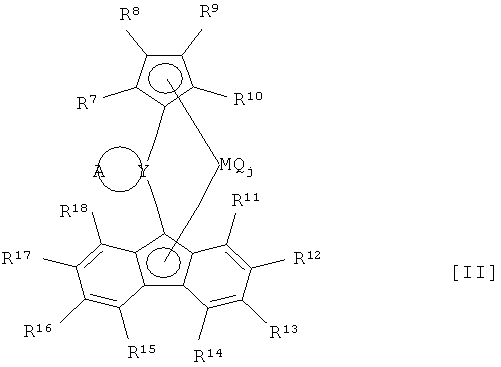

Соединения переходного металла (А) представлены ниже формулой [I] или [II]:

В формулах [I] и [II] R7, R8, R9, R10, R11, R12, R13, R14, R15, R16, R17, R18, R19 и R20 являются одинаковыми или разными и каждый представляет атом водорода, углеводородную группу, галогенсодержащую углеводородную группу или кремнийсодержащую углеводородную группу; смежные группы R7 к R18 могут быть соединены вместе с образованием кольца; А представляет двухвалентную углеводородную группу С2-20, которая может содержать ненасыщенную связь и/или ароматическое кольцо и образует кольцевую структуру вместе с Y; А может содержать две или больше кольцевых структур, включая кольцо, которое эта группа образует с Y; Y представляет атом углерода или атом кремния; М представляет собой атом металла 4 Группы Периодической таблицы; Q может быть одинаковый или разный и в каждом случае представляет атом галогена, углеводородную группу, анионный лиганд или нейтральный лиганд, способный к координации с не поделенной парой электронов; и j представляет целое число от 1 до 4.

Предпочтительные соединения переходного металла (А) соответствуют формуле [I] или [II], где R7-R10 все представляют атомы водорода, Y представляет атом углерода, М - атом циркония и j равно 2.

Из соединений переходного металла (А) формулы [I] предпочтительно используются соединения, в которых R12, R13, R16 и R17 все являются углеводородными группами.

В соединениях переходного металла (А), представленных формулой [I], мостиковый атом Y в ковалентно связывающем мостике предпочтительно имеет одинаковые или разные арильные группы (то есть R19 и R20 являются арильными группами, которые могут быть одинаковыми или разными). Примеры арильных групп включают фенильные, нафтильные и антраценильные группы и их замещенные группы, в которых по крайней мере один ароматический водород (sp2 водород) заменен замещающей группой. Примеры замещающих групп включают углеводородные группы с общим количеством атомов углерода от 1 до 20 (f1), кремнийсодержащие группы с общим количеством углеродных атомов от 1 до 20 (f2) и атомы галогена. Примеры углеводородных групп с общим количеством атомов углерода от 1 до 20 включают алкильные группы, алкенильные группы, алкинильные группы и арильные группы, состоящие исключительно из углерода и водорода; углеводородные группы, содержащие гетероатом, где часть атомов водорода, непосредственно связанных с углеродными атомами в вышеупомянутых углеводородных группах, замещена атомами галогена, кислородсодержащими группами, азотсодержащими группами или кремнийсодержащими группами; и углеводородные группы, где любые два смежных атома водорода в вышеупомянутых углеводородных группах замещены ациклической структурой. Специфические примеры углеводородных групп (f1) включают линейные углеводородные группы, такие как метил, этил, н-пропил, аллил, н-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил и н-деканил; разветвленные углеводородные группы, такие как изопропил, трет-бутил, амил, 3-метилпентил, 1,1-диэтилпропил, 1,1-диметилбутил, 1-метил-1-пропилбутил, 1,1-пропилбутил, 1,1-диметил-2-метилпропил и 1-метил-1-изопропил-2-метилпропил; циклические насыщенные углеводородные группы, такие как циклопентил, циклогексил, циклогептил, циклооктил, норборнил и адамантил; циклические ненасыщенные углеводородные группы, такие как фенил, нафтил, бифенил, фенантрил и антраценил и их ядерные алкилзамещенные продукты; насыщенные углеводородные группы, замещенные арильной группой, такой как бензил или кумил; и содержащие гетероатом углеводородные группы, такие как метокси, этокси, фенокси, N-метиламино, трифторметил, трибромметил, пентафторэтил и пентафторфенил.

Кремнийсодержащие группы (f2) включают группы, которые непосредственно присоединены к кольцевому атому углерода циклопентадиенильной группы с помощью прямой ковалентной связи через атом кремния, например алкилсилильные группы и арилсилильные группы. Конкретные примеры кремнийсодержащих групп с общим количеством атомов углерода 1-20 (f2) включают триметилсилильные и трифенилсилильные группы.

Специфические примеры арильных групп в формуле [I], которые являются одинаковыми или разными и связаны с мостиковым атомом Y в ковалентно связывающем мостике, включают фенил, толил, трет-бутилфенил, диметилфенил, бифенил, циклогексилфенил, (трифторметил)фенил, бис(трифторметил)фенил, хлорфенил и дихлорфенил

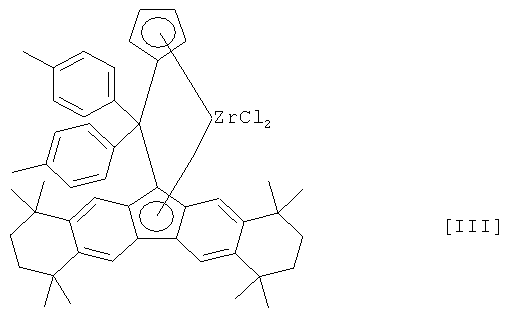

Используемые в приведенных далее рабочих примерах соединения переходного металла (А) представлены ниже формулой [III], но пригодные для использования в настоящем изобретении соединения переходного металла не ограничиваются ими.

Соединения переходного металла формулы [III] были идентифицированы с помощью 270 МГц 1H-ЯМР (GSH-270, изготовленный JEOL Ltd.) и FD-масс спектрометрии (SX-102A, изготовленный JEOL Ltd.).

(В) Сокатализаторы

[(В-1) Металлорганические соединения]

Примеры металлорганических соединений (В-1) включают металлорганические соединения, содержащие элементы 1, 2, 12 или 13 Группы Периодической таблицы, как описано ниже:

Алюминийорганические соединения представлены:

Ra mAl(ORb)nHpXq,

где Ra и Rb могут быть одинаковыми или разными и представляют каждый углеводородную группу с 1-15, предпочтительно 1-4 атомами углерода;

Х представляет атом галогена;

0<m≤3, 0≤n<3, 0≤p<3, 0≤q<3 и m+n+p+q=3.

Используемыми в приведенных далее рабочих примерах соединениями алюминия являются триизобутилалюминий и триэтилалюминий.

[(В-2) Алюминийорганические оксисоединения]

Используемыми в соответствии с настоящим изобретением алюминийорганическими оксисоединениями (В-2) могут быть обычные алюмоксаны или нерастворимые в бензоле алюминийорганические оксисоединения, как описано в JP-A-H02-78687.

Используемые в приведенных ниже рабочих примерах алюминийорганические оксисоединения представляют собой толуольный раствор МАО (метилалюмоксана), полученный от Nippon Aluminum Alkyls, Ltd.

[(B-3) Соединения, способные к взаимодействию с переходным металлом с образованием ионной пары]

Примеры соединений (B-3), способных к реакции с мостиковыми металлоценовыми соединениями (А) с образованием ионной пары (в дальнейшем также называемые "ионизационные гетерополярные соединения"), включают кислоты Льюиса, гетерополярные соединения, борогидриды и карбораны, описанные в JP-A-H01-501950, JP-A-H01-502036, JP-A-H03-179005, JP-A-H03-179006, JP-A-H03-207703, JP-A-H03-207704 и патенте США 5321106. Могут также использоваться гетерополисоединения и изополисоединения. Ионизационные гетерополярные соединения (B-3) могут использоваться по отдельности или может использоваться комбинация из их двух или более видов.

Компоненты (В) особенно не ограничены и в описанных ниже рабочих примерах используется комбинация соединений (В-1) и (В-2).

(С) Мелкодисперсные твердые носители

Необязательно используемый в настоящем изобретении мелкодисперсный твердый носитель (С) представляет собой неорганическое или органическое соединение в форме гранул или мелкодисперсных твердых частиц.

Предпочтительные неорганические соединения включают пористые оксиды, неорганические галогениды, глину, глинистые минералы и ионообменные слоистые соединения. Пористые оксиды обладают различными свойствами в зависимости от типа и способов получения. Используемые в изобретении носители предпочтительно имеют диаметр частицы 1-300 мкм, предпочтительно 3-200 мкм, удельную поверхность 50-1000 (м2/г), предпочтительно 100-800 (м2/г), и объем пор от 0,3 до 3,0 (см3/г). В случае необходимости носитель перед использованием прокаливают при 80-1000°С, предпочтительно при 100-800°С.

Катализаторы полимеризации олефина в дополнение к мостиковым металлоценовым соединениям (А), по крайней мере одному соединению (В), выбранному из металлоорганических соединений (В-1), алюминийорганических оксисоединений (В-2) и ионизационных гетерополярных соединений (В-3), и необязательным мелкодисперсным твердым носителям (С) могут далее содержать в качестве компонентов описанные ниже органические соединения (D).

(D) Органические соединения

В настоящем изобретении для улучшения процесса полимеризации и свойств полученных полимеров необязательно необязательно могут использоваться органические соединения (D). Примеры органических соединений включают спирты, фенольные соединения, карбоновые кислоты, соединения фосфора и сульфонаты.

Этиленовые полимеры настоящего изобретения могут быть получены путем гомополимеризации этилена, сополимеризации этилена и С6-10 α-олефина или путем осуществления непрерывной гомополимеризации и сополимеризации в произвольном порядке, используя описанный выше катализатор полимеризации олефинов.

В процессе полимеризации компоненты могут использоваться или добавляться в любом порядке или любым образом без ограничения. Примерами способов полимеризации являются следующие примеры от (Р1) до (Р10).

(Р1) Компонент (А) и по крайней мере один компонент (В), выбранный из металлоорганических соединений (В-1), алюминийорганических оксисоединений (В-2) и ионизационных гетерополярных соединений (В-3) (в дальнейшем также называемый как компонент (В)), добавляют в реактор полимеризации в любом порядке.

(Р2) В реактор полимеризации добавляют катализатор, полученный путем приведения в контакт друг с другом компонента (А) и компонента (В).

(Р3) Компонент (А) и компонент (В) приводят в контакт друг с другом. Полученный компонент катализатора и компонент (В) добавляют в реактор полимеризации в любом порядке. В этом случае компоненты (В) могут быть одинаковыми или разными.

(Р4) Каталитический компонент, в котором компонент (А) нанесен на мелкодисперсный твердый носитель (С), и компонент (В) добавляют в реактор полимеризации в любом порядке.

(Р5) Катализатор, в котором компоненты (А) и (В) нанесены на мелкодисперсный твердый носитель (С), добавляют в реактор полимеризации.

(Р6) Каталитический компонент, в котором компоненты (А) и (В) нанесены на мелкодисперсный твердый носитель (С), и компонент (В) добавляют в реактор полимеризации в любом порядке. В этом случае компоненты (В) могут быть одинаковыми или разными.

(Р7) Каталитический компонент, в котором компонент (В) нанесен на мелкодисперсный твердый носитель (С), и компонент (А) добавляют в реактор полимеризации в любом порядке.

(Р8) Каталитический компонент, в котором компонент (В) нанесен на мелкодисперсный твердый носитель (С), и компонент (А) и компонент (В) добавляют в реактор полимеризации в любом порядке. В этом случае компоненты (В) могут быть одинаковыми или разными.

(Р9) Каталитический компонент, в котором компоненты (А) и (В) нанесены на мелкодисперсный твердый носитель (С), приводят в контакт с компонентом (В) и полученный катализатор добавляют в реактор полимеризации. В этом случае компоненты (В) могут быть одинаковыми или разными.

(Р10) Каталитический компонент, в котором компоненты (А) и (B) нанесены на мелкодисперсный твердый носитель (С), приводят в контакт с компонентом (В). Полученный каталитический компонент и компонент (В) добавляют в реактор полимеризации в любом порядке. В этом случае компоненты (В) могут быть одинаковыми или разными.

В методах (Р1)-(Р10) два или более компонентов катализатора могут быть приведены в контакт друг с другом заранее.

В методах, в которых компоненты (А) и (В) нанесены на мелкодисперсный твердый носитель (С), а именно в методах (Р5), (Р6), (Р9) и (Р10), такой каталитический компонент может быть предварительно полимеризован с олефином. Предварительно полимеризированный твердый компонент катализатора в основном предварильно полимеризуют с 0,1-1000 г, предпочтительно 0,3-500 г, и особенно предпочтительно 1-200 г олефина на 1 г твердого компонента катализатора. Примеры олефинов, которые подвергают предварительной полимеризации, включают этилен и олефины, предшествующие С6-10 α-олефинам, предпочтительно может использоваться и этилен. В настоящем изобретении этиленовые полимеры в основном производятся методами, использующими мелкодисперсный твердый носитель (C). В предпочтительных способах полимеризации каталитический компонент, в котором компоненты (А) и (В) нанесены на мелкодисперсный твердый носитель (С), предварительно полимеризуют с этиленом; и этот каталитический компонент и компонент (В) добавляют в реактор полимеризации в любом порядке.

Для гладкого осуществления процесса полимеризации могут использоваться или наноситься на носитель антистатические агенты или агенты, предохраняющие от биологического обрастания.

Полимеризация может быть осуществлена с помощью жидкофазной полимеризации, типа полимеризации в растворе или суспензионной полимеризации, или газофазной полимеризации. С точки зрения производительности предпочтительно использовать суспензионную или газофазную полимеризацию.

Процесс жидкофазной полимеризации может включать использование инертных углеводородных растворителей. Примеры инертных углеводородных растворителей включают алифатические углеводороды, типа пропана, бутана, пентанов, гексана, гептана, октана, декана, додекана и керосина; ациклические углеводороды, типа циклопентана, циклогексана и метилциклопентана; ароматические углеводороды, типа бензола, толуола и ксилола; галоидированные углеводороды, типа этиленхлорида, хлорбензола и дихлорметана; и смеси этих растворителей. Как растворители также могут использоваться олефины. В описанных ниже рабочих примерах в суспензионной полимеризации в качестве инертного углеводородного растворителя используется гексан; однако возможности настоящего изобретения этим не ограничиваются.

В (со)полимеризации с олефином катализатор полимеризации компонент (А) используется в основном таким образом, что его количество на литр реакционного объема находится в диапазоне от 10-12 до 10-2 мол, предпочтительно от 10-10 до 10-3 мол.

В случае использования компонента (В-1) его количество таково, что молярное соотношение [(В-1)/М] компонента (В-1) к атомам переходного металла (М) в компоненте (А) в основном находится в диапазоне от 0,01 до 100 000, предпочтительно от 0,05 до 50 000.

В случае использования компонента (В-2) его количество таково, что молярное соотношение [(В-2)/М] атомов алюминия в компоненте (В-2) к атомам переходного металла (М) в компоненте (А) в основном находится в диапазоне от 10 до 500000, предпочтительно от 20 до 100000.

В случае использования компонента (В-3) его количество таково, что молярное соотношение [(В-3)/М] компонента (В-3) к атомам переходного металла (М) в компоненте (А) в основном находится в диапазоне от 1 до 100, предпочтительно от 2 до 80

Компонент (D) необязательно может использоваться в таких количествах, что: когда компонент (В) представляет собой компонент (В-1), молярное соотношение [(D)/(В-1)] находится в основном в диапазоне от 0,01 до 10, предпочтительно от 0,1 до 5; когда компонент (В) представляет собой компонент (В-2), молярное соотношение [(D)/(В-2)] находится в основном в диапазоне от 0,001 до 2, предпочтительно от 0,005 до 1; и когда компонент (В) представляет собой компонент (В-3), молярное соотношение [(D)/(В-3)] находится в основном в диапазоне от 0,01 до 10, предпочтительно от 0,1 до 5.

Температура полимеризации находится обычно в диапазоне от -50 до +250°С, предпочтительно от 0 до 200°С, и особенно предпочтительно от 60 до 170°С. Давление полимеризации обычно находится в пределах от атмосферного давления до 100 (кг/см2), и предпочтительно от атмосферного до 50 (кг/см2). Реакцию полимеризации можно проводить периодически, полунепрерывно или непрерывно. В основном полимеризацию проводят в газовой фазе или суспензионной (шламовой) фазе, где частицы полимера осаждаются в растворителе. В случае суспензионной полимеризации или газофазной полимеризации температура полимеризации составляет предпочтительно от 60 до 90°С, и более предпочтительно от 65 до 85°С. Полимеризация в этом диапазоне температур позволяет получить этиленовые полимеры, имеющие более узкое распределение по составу.

Этиленовые полимеры, которые являются главными компонентами, образующими 99 вес.% или более композиций этиленовой смолы для раздувного формования показывают мономодальную или мультимодальную кривую элюирования в соответствии с гельпроникающей хроматографией (ГПХ) до тех пор, пока композиции этиленовой смолы для раздувного формования удовлетворяют вышеуказанным требованиям. Однако предпочтительными являются мультимодальные этиленовые полимеры и бимодальные этиленовые полимеры более предпочтительны с той точки зрения, что требования от [а] до [g] могут легко регулироваться в требуемых диапазонах.

Бимодальные этиленовые полимеры могут быть приготовлены путем раздельного получения двух или более видов полимеров в соответствующих реакторах полимеризации и смешивания множества полимеров таким образом, чтобы получаемые композиции этиленовой смолы для раздувного формования удовлетворяли вышеуказанным требованиям. Альтернативно они могут быть приготовлены путем непрерывной полимеризации, используя два или более последовательных реакторов полимеризации, работающих при различных условиях реакции. Предпочтительно использовать последний непрерывный процесс с тех точек зрения, что в нем исключается процесс смешивания полимеров и он является удовлетворительным для массового производства. В воплощении изобретения этиленовый полимер может быть получен с помощью двухстадийного процесса, в котором этиленовый гомополимер, имеющий характеристическую вязкость 0,6-1,8 (дл/г), предпочтительно 0,7-1,5 (дл/г), синтезируется в реакторе полимеризации первой стадии в количестве, соответствующем 50-75 вес.%, предпочтительно 55-70 вес.%, по отношению к конечному полимеру, и этиленовый сополимер, имеющий характеристическую вязкость 5,5-15 (дл/г), предпочтительно 6,5-13 (дл/г), синтезируется в реакторе полимеризации второй стадии в количестве, соответствующем 25-50 вес.%, предпочтительно 30-45 вес.% по отношению к конечному полимеру. Синтез этиленового гомополимера и этиленового сополимера может быть проведен в противоположном порядке. Однако предпочтительно сначала получать этиленовый гомополимер с той точки зрения, что можно легко контролировать требования для композиции этиленовой смолы для раздувного формования.

В предпочтительном способе полимеризации, использующем мелкодисперсный твердый носитель (С), полученный полимер находится в форме частиц, имеющих диаметры приблизительно от нескольких десятков до несколько тысяч мкм. Когда полимер получают непрерывным способом в двух или более реакторах полимеризации, может быть необходимым растворение полимера в растворителе, в котором он хорошо растворяется, и высаживание его в растворитель, в котором он плохо растворяется, или плавление полимера в специальном смесителе.

Молекулярный вес этиленовых полимерных частиц можно регулировать наличием в системе полимеризации молекул водорода или изменением температуры полимеризации. Альтернативно молекулярный вес можно регулировать выбором типа используемых компонентов (В).

Полученные в результате реакции полимеризации полимерные частицы гранулируют следующим образом.

(1) Частицы этиленового полимера и необязательно другие желательные компоненты механически смешивают, используя экструдер, смеситель или тому подобное, и смесь нарезают до требуемого размера.

(2) Частицы этиленового полимера и необязательно другие желательные компоненты растворяют в соответствующем хорошо растворяющем растворителе (например, углеводородные растворители, типа гексана, гептана, декана, циклогексана, бензола, толуола и ксилола), после этого растворитель удаляют, и остаток механически смешивают, используя экструдер, смеситель или тому подобное, и смесь нарезают до требуемого размера.

Композиция этиленовой смолы для выдувного формования, содержащая два или более видов этиленовых смол, может быть получена путем смешивания двух или более видов этиленовых смол для выдувного формования согласно способу (1) или (2).

Композиции этиленовых полимеров настоящего изобретения могут содержать другие необходимые для достижения цели изобретения компоненты.

Примерами дополнительных компонентов являются добавки, такие как атмосферные стабилизаторы, термостабилизаторы, антистатические агенты, противоскользящие агенты, антиадгезивные агенты, агенты против запотевания, смазки, наполнители, зародыши кристаллизации, пластификаторы, агенты против старения, поглотители соляной кислоты и антиокислители; и пигменты, такие как газовая сажа, окись титана, желтый титан, фталоцианин, изоиндолинон, хинакридоновые соединения, конденсированные азосоединения, ультрамарин синий и кобальтовая синь.

Полученные выдувным формованием изделия согласно настоящему изобретению включают композиции этиленовых смол, как описано выше. Топливные баки представляют собой предпочтительное воплощение формованных выдуванием изделий.

Формованные выдуванием изделия включают слой, сформированный из композиции этиленовой смолы для выдувного формования. Формованные выдуванием изделия изобретения могут состоять из монослоев в виде монослойных контейнеров или могут состоять из двух или более слоев как многослойные контейнеры. Толщина формованных выдуванием изделий может легко устанавливаться в диапазоне от 100 мкм до 5 мм в зависимости от использования.

Например, многослойный контейнер может быть сформирован из двух слоев, где первый слой может быть сформирован из композиции полиэтиленовой смолы изобретения и другой слой может быть сформирован из композиции, содержащей другую смолу, которая отличается от композиции полиэтиленовой смолы, образующей первый слой, или может быть сформирован из композиции полиэтиленовой смолы изобретения, обладающей свойствами, отличающимися от свойств композиции полиэтиленовой смолы, образующей первый слой.

Примеры "других смол" включают полиамиды (например, нейлон 6, нейлон 66, нейлон 12, сополимеры нейлонов), сополимеры этилена/винилового спирта, полиэфиры (например, полиэтилентерефталат) и модифицированные полиолефины. Из них сополимеры этилена/винилового спирта и полиамидные смолы являются предпочтительными, потому что они выполняют газозащитные функции, которые не достигаются одним полиэтиленом. Для увеличения прочности связи внутреннего слоя предпочтительно, чтобы слой газозащитной смолы, типа сополимера этилена/винилового спирта или полиамидной смолы, был ламинирован и совмещен со слоем полиэтиленовой смолы через слой адгезивной смолы, посредством чего могут быть изготовлены контейнеры с превосходной стойкостью к ударным нагрузкам и газозащитными свойствами. Предпочтительными примерами адгезивных смол являются адгезивные полиолефиновые смолы, такие как привитые с карбоновой кислотой полиолефины и сополимеры соединенного мостиковой связью с ионом металла этилена/ненасыщенной карбоновой кислоты.

Топливные баки являются предпочтительным воплощением формованных выдуванием изделий настоящего изобретения. Согласно более предпочтительному воплощению топливные баки имеют слоистую структуру, которая включает от внутренней стороны к внешней стороне слой (I), включающий композицию этиленовой смолы для выдувного формования, адгезивный слой (IV), защитный слой (II), как описано выше, и переработанный слой (III).

В другом предпочтительном воплощении топливных баков полиэтиленовый слой (I), включающий композицию этиленовой смолы для выдувного формования и защитный слой (II), ламинированы вместе через адгезивный слой (IV). В другом более предпочтительном воплощении изобретения повторный слой (III) и защитный слой (II) ламинированы вместе через адгезивный слой. Конкретно, топливный бак согласно также более предпочтительному воплощению изобретения имеет слоистую структуру: слой композиции этиленовой смолы для выдувного формования (I) / адгезивный слой (IV) / защитный слой (II) / адгезивный слой (IV) / переработанный слой (III) / слой композиции этиленовой смолы для выдувного формования (I). Переработанные слои известны, как повторно измельченные, и предпочтительно производятся из отходов, так называемых шипит, от материалов, используемых в производстве формованных выдуванием пластмассовых изделий.

Формованные выдуванием изделия изобретения могут быть изготовлены известными процессами выдувного формования. Процессы выдувного формования в основном классифицируются на выдувное формование (или пневмоформование) с экструзией, двухступенчатое выдувное формование и инжекционное формование (или литье под давлением). В настоящем изобретении особенно подходящим является выдувное формование с экструзией.

[ПРИМЕРЫ]

Настоящее изобретение будет детально описано на основе приводимых ниже примеров, которые не ограничивают возможности изобретения. Свойства и образцы для измерений готовились и оценивались следующим образом.

(1) Подготовка образцов для измерения

100 Весовых частей частиц этиленового полимера смешивали с 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата в качестве вторичного антиоксиданта и 0,10 весовыми частями пентаэритритол тетракис [3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] в качестве термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/300×4/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения.

(2) Характеристическая вязкость ([η])

Характеристическую вязкость измеряли при 135°С в растворе декалина. Конкретно, приблизительно 20 мг гранулированных пеллет растворяли в 15 мл декалина и определяли условную вязкость ηsp в масляной бане при 135°С; аналогично измеряли вязкость в условных единицах ηsp после разбавления раствора декалина 5 мл декалина. Разбавление проводили повторно еще два раза. Концентрацию (С) экстраполировали к нулевой концентрации (0) и получали величину ηsp/С как характеристическую вязкость. (См. приведенное ниже уравнение.)

[η]=lim(ηsp/С)(С→0)

(3) Плотность (d)

Пеллеты формировали в листы толщиной 0,5 мм с помощью гидравлического горячего пресса (изготовлен SHINTO Metal Industries Corporation) при 190°С под давлением 100 кг/см2. (Прокладка состояла из пластины 240×240×0,5 мм с местами для изготовления девяти (9) испытательных образцов в размере 45×45×0,5 мм каждый.)

Затем листы охлаждались, будучи сжатыми в другом гидравлическом горячем прессе (изготовлен SHINTO Metal Industries Corporation) при 20°С под давлением 100 кг/см2, готовя таким образом образцы для измерения. Горячая пластина была SUS пластиной толщиной 5 мм. Прессованные листы подвергали тепловой обработке при 120°С в течение 1 часа и постепенно охлаждали до комнатной температуры 1 час с линейным понижением температуры. Затем определяли плотность с помощью градиентной трубы плотности.

(4) Индекс текучести (MFR)

MFR определяли в соответствии с Американским обществом по испытанию материалов ASTM D 1238-89 при 190°С и под нагрузкой 2,16 кг, 5 кг или 21,6 кг.

(5) Число метальных ответвлений

Число метильных ответвлений на 1000 атомов углерода в молекулярной цепи полиэтилена определяли 13С-ЯМР. Использовали аппарат для ядерного магнитного резонанса ЕРС 500 (1Н: 500 МГц), изготовленный JEOL Ltd. Число просмотров составляло от 10000 до 30000. Используемый химический сдвиг был пиком главной метиленовой цепи (29,97 ppm). В имеющуюся в продаже кварцевую ЯМР-трубку диаметром 10 мм добавляли 250-400 мг образца и 3 мл жидкой смеси, состоящей из о-дихлорбензола специальной марки (Wako Pure Chemical Industries, Ltd.): бензола-d6 (ISOTEC) (=5:1 по объему). Смесь нагревали при 120°С с получением однородной дисперсии, которая была проанализирована. Поглощения в спектре ЯМР определяли в соответствии с Kagaku no Ryouiki Zoukan (Region Chemistry, extra edition) No 141, NMR-Sousetsu to Jikken Gaido (Review and Experimental Guide) [I], стр 132-133. Число метильных ответвлений на 1000 углеродных атомов вычисляли из объединенного соотношения интенсивности поглощения (19.9 ppm), определенной для метильных групп метильных ответвлений, относительно всех объединенных интенсивностей поглощения при 5-45 ppm. Предел чувствительности был 0,08 и любое меньшее число метильных ответвлений на 1000 углеродных атомов не определялось.

(6) Модуль упругости при изгибе для прессованного листа

Модуль упругости при изгибе оценивали путем определения способности к изгибу, как описано в JIS K 7171 в соответствии с JIS K 6922-2 (Таблица 3) "General properties and testing condition". Прессованный лист толщиной 4 мм формовали при температуре формования 180°С, охлаждали со средней скоростью охлаждения 15°С/мин и извлекали при 40°С. Из листа выбивали образец для испытания длиной 80 мм, шириной 10 мм и толщиной 4 мм. Тестируемый образец испытывали при 23°С, расстоянии между опорами 64 мм и скорости испытания 2,0 мм/мин.

(7) Ударная прочность при -40°С

Ударную прочность под нагрузкой проверяли в соответствии с JIS K 7160 "Plastics - Determination of tensile impact strength". Прессованный лист толщиной 4 мм формовали при температуре формования 180°С, охлаждали со средней скоростью охлаждения 15°С/мин и извлекали при 40°С. Из листа выбивали тестируемый образец 4 типа, как описано в JIS K 7160. Тестируемый образец испытывали при температуре -40°С, энергии молота 7,5 J и угле размаха 148,8°.

(8) Тест на деформацию ползучести при растяжении при 80°С

Тест на деформацию ползучести при растяжении проводили в соответствии с JIS K 7115 " Plastics - Determination of creep behavior - Part 1: Tensile creep". Прессованный лист толщиной 4 мм формовали при температуре формования 180°С, охлаждали со средней скоростью охлаждения 15°С/мин и извлекали при 40°С. Из листа выбивали тестируемый образец 18 типа, как описано в JIS K 7162. К образцу применяли начальную нагрузку 6 МПа при 80°С и через 100 часов определяли величину деформации.

(9) Усталостная прочность при растяжении при 80°С

Пеллеты формировали в листы толщиной 6 мм с помощью гидравлического горячего пресса (изготовлен SHINTO Metal Industries Corporation) при 190°С под давлением 100 кг/см2. (Прокладка состояла из пластины 240×240×6 мм с местами для изготовления четырех (4) испытательных образцов в размере 30×50×6 мм каждый.) Затем листы охлаждались, будучи сжатыми в другом гидравлическом горячем прессе (изготовлен SHINTO Metal Industries Corporation) при 20°С под давлением 100 кг/см2, готовя таким образом образцы для определения усталостной прочности при растяжении при 80°С. Прессованные листы 30×60×6 мм подвергали механической обработке с изготовлением прямоугольных колонок 5-6 мм × 6 мм × 60 мм в качестве фактических тестируемых образцов.

Усталостную прочность при растяжении (в форме тестируемого образца) проверяли в соответствии с JIS K 6774 (надрез по окружности, глубина надреза: 1 мм), используя ServoPulser EHF-ERlKNx4-40L, изготовленный Shimadzu Corporation. Условия проверки приведены ниже.

Форма тестируемого образца: надрезанная прямоугольная колонка 5-6 мм × 6 мм × 60 мм

Тестируемая форма волны и частота: плоская волна, 0,5 Гц

Температура тестирования: 80°С

При вышеупомянутых условиях измерения выполняли при фактически действующих нагрузках в диапазоне 10-18 МПа и определяли число циклов до излома. Конкретно, измерения выполняли в отношении по крайней мере шести (6) точек, отличающихся друг от друга фактически действующими нагрузками, при по крайней мере трех циклах до излома или по крайней мере при действующей нагрузке 3 МПа. Приближенная формула была получена логарифмическим приближением наименьших квадратов и получали фактическую нагрузку, соответствующую числу циклов до излома 10000 или 100000.

[Синтетический пример 1]

[Получение твердого компонента катализатора (α)]

8,5 кг двуокиси кремния, высушенной при 200°С в течение 3 часов, суспедировали в 33 л толуола. В течение 30 минут к суспензии добавляли по каплям 82,7 л раствора метилалюмоксана (А1=1,42 мол/л). Смесь нагревали при 115°С в течение 1,5 часа и продолжали реакцию при этой температуре в течение 4 часов. После того как температура снизилась до 60°С декантацией удаляли жидкий супернатант. Полученный твердый компонент катализатора промывали три раза толуолом и повторно суспендировали в толуоле с получением твердого компонента катализатора (α) (общий выход: 150 л).

[Синтетический пример 2]

[Получение твердого компонента катализатора (γ) с нанесенным металлоценовым соединением]

В полностью очищенный азотом реактор помещали 19,60 молей, считая на атом алюминия, толуольной суспензии твердого компонента катализатора (α) из синтетического примера 1. К перемешиваемой суспензии добавляли при комнатной температуре (20-25°С) 2 л (61,12 ммол) 31,06 (ммол/л) раствора дихлорида ди(р-толил) метилен (циклопентадиенил) (октаметилоктагидродибензофлуоренил) циркония с последующим перемешиванием в течение 60 минут. После перемешивания жидкий супернатант удаляли декантанцией. Остаток два раза промывали 40 л н-гексана и получали катализатор на носителе. Катализатор повторно суспендировали в н-гексане с получением 25 л твердого компонента катализатора (γ) в виде каталитической суспензии.

[Получение твердого компонента катализатора (δ) предполимеризацией на твердом компоненте катализатора (γ)]

В атмосфере азота в оборудованный мешалкой реактор помещали 15,8 л очищенного н-гексана и твердый компонент катализатора (γ) и далее добавляли 5 мол триизобутилалюминия. Предполимеризацию проводили при перемешивании реакционной системы, подавая этилен в таком количестве, чтобы через 4 часа образовывалось 3 г полиэтилена на 1 г твердого компонента катализатора (γ). Температуру полимеризации сохраняли в диапазоне 20-25°С. По окончании полимеризации перемешивание прекращали и жидкий супернатант удаляли декантацией. Остаток четыре раза промывали 35 л н-гексана и получали катализатор на носителе. Катализатор повторно суспендировали в 20 л н-гексана с получением твердого компонента катализатора (δ).

ПРИМЕР 1

[Полимеризация]

В первый реактор полимеризации непрерывно загружали 45 (л/час) гексана, 0,07 (ммол/час), считая на атом циркония, твердого компонента катализатора (δ) из синтетического примера 2, 20 (ммол/час) триэтилалюминия, 7,0 (кг/час) этилена и 40 (N-л/час) водорода. Далее непрерывно подавали 0,5 г/час блоксополимера полиэтиленгликоля с полипропиленгликолем (EPAN 720, изготовленный DAI-ICHI KOGYO SEIYAKU Co, LTD.), имеющего вязкость 500 (МПа·с), измеренную с помощью вискозиметра В-типа при 25°С.

Полимеризацию проводили при температуре полимеризации 80°С, давлении реакции 7,6 (кг/см2 Г) и среднем времени пребывания в зоне реакции 2,6 часов, в то время как содержимое реактора полимеризации непрерывно выгружалось для поддержания постоянного уровня жидкости в реакторе полимеризации.

Непрерывно выгружаемое из первого реактора полимеризации содержимое подавалось в испаритель, поддерживаемый при внутреннем давлении 0,30 (кг/см2 Г) и температуре 60°С, где удалялись не прореагировавшие молекулы этилена и водорода.

Затем содержимое непрерывно подавали во второй реактор полимеризации вместе с 43 (л/час) гексана, 3,0 (кг/час) этилена, 5,5 (N-л/час) водорода и 110 (г/час) 1-гексена и проводили непрерывную полимеризацию при температуре полимеризации 75°С, давлении реакции 3,3 (кг/см2 Г) и среднем времени пребывания в зоне реакции 1,4 часа.

Содержимое второго реактора полимеризации непрерывно выгружали для поддержания постоянного уровня жидкости в реакторе полимеризации. Для предотвращения нежелательной полимеризации, типа образования полимеров, содержащих большие количества 1-гексена, к выгружаемому из второго реактора полимеризации добавляли 2 (л/час) метанола, чтобы дезактивировать катализатор полимеризации. После удаления из содержимого гексана и не прореагировавших мономеров вместе с растворителем в аппарате для разделения остаток был высушен с получением полимера. Полученный в первом реакторе полимеризации полимер имел плотность 969 (кг/м3), MFR при нагрузке 2,16 кг 11 (г/10 мин) и [η] 1,29 (дл/г). Условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 65 вес.% и 35 вес.% конечного полимера соответственно. В результате был получен полимер, имеющий плотность 955 (кг/м3), MFR при нагрузке 21,6 кг 4,8 (г/10 мин) и [η] 3,72 (дл/г).

100 Весовых частей частиц полимера смешивали с 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата как вторичного антиокислителя и 0,10 весовыми части пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] как термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/300×4/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения. Образец для измерения формовали в прессованный лист и определяли его свойства. Результаты приведены в Таблице 1. Согласно 13С-ЯМР число метильных ответвлений на 1000 углеродных атомов было менее 0,08. Установлено, что полимер обладает превосходным балансом между жесткостью и ударной прочностью и балансом между жесткостью и усталостной прочностью по сравнению с сравнительными примерами. Далее, полимер показал очень маленькую деформацию ползучести при растяжении и показал превосходное сопротивление тепловой деформации (ползучесть) по сравнению с сравнительными примерами.

ПРИМЕР 2

[Полимеризация]

В первый реактор полимеризации непрерывно загружали 45 (л/час) гексана, 0,2 (ммол/час), считая на атом циркония, твердого компонента катализатора (δ) из синтетического примера 2, 20 (ммол/час) триэтилалюминия, 11,0 (кг/час) этилена и 40 (N-л/час) водорода. Далее непрерывно подавали 0,8 г/час блоксополимера полиэтиленгликоля с полипропиленгликолем (ADEKA PLURONIC L-71, изготовленный ADEKA CORPORATION), имеющего вязкость 370 (МПа·с), измеренную с помощью вискозиметра В-типа при 25°С. Полимеризацию проводили при температуре полимеризации 85°С, реакционном давлении 7,5 (кг/см2 Г) и среднем времени пребывания в зоне реакции 2,4 часов, в то время как содержимое реактора полимеризации непрерывно выгружалось для поддержания постоянного уровня жидкости в реакторе полимеризации.

Непрерывно выгружаемое из первого реактора полимеризации содержимое подавалось в испаритель, поддерживаемый при внутреннем давлении 0,30 (кг/см2 Г) и температуре 60°С, где удалялись не прореагировавшие молекулы этилена и водорода.

Затем содержимое непрерывно подавали во второй реактор полимеризации вместе с 43 (л/час) гексана, 5,5 (кг/час) этилена, 4,0 (N-л/час) водорода и 98 (г/час) 1-гексена и проводили непрерывную полимеризацию при температуре полимеризации 75°С, реакционном давлении 2,9 (кг/см2 Г) и среднем времени пребывания в зоне реакции 1,3 часа.

Содержимое второго реактора полимеризации непрерывно выгружали для поддержания постоянного уровня жидкости в реакторе полимеризации. Для предотвращения нежелательной полимеризации, типа образования полимеров, содержащих большие количества 1-гексена, к выгружаемому из второго реактора полимеризации добавляли 2 (л/час) метанола, чтобы дезактивировать катализатор полимеризации. После удаления из содержимого гексана и не прореагировавших мономеров вместе с растворителем в аппарате для разделения остаток был высушен с получением полимера. Полученный в первом реакторе полимеризации полимер имел плотность 972 (кг/м3) и [η] 1,09 (дл/г). Условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 54 вес.% и 46 вес.% конечного полимера соответственно. В результате был получен полимер А, имеющий плотность 957 (кг/м3) и [η] 3,08 (дл/г).

Отдельно условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 65 вес.% и 35 вес.% конечного полимера соответственно. В результате был получен полимер В, имеющий плотность 956 (кг/м3) и [η] 4,05 (дл/г).

63 весовых частей частиц полимера А и 37 весовых частей частиц полимера В смешивали с, основываясь на 100 весовых частей общего количества полимеров, 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата как вторичного антиокислителя и 0,10 весовыми частями пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] как термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/300×4/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения. Образец для измерения формовали в прессованный лист и определяли его свойства. Результаты приведены в Таблице 1. Согласно 13С-ЯМР число метильных ответвлений на 1000 углеродных атомов было менее 0,08. Аналогично примеру 1 установлено, что полимер обладает превосходным балансом между жесткостью и ударной прочностью и балансом между жесткостью и усталостной прочностью по сравнению с сравнительными примерами. Далее, полимер показал очень маленькую деформацию ползучести при растяжении и показал превосходное сопротивление тепловой деформации (ползучесть) по сравнению со сравнительными примерами.

ПРИМЕР 3

[Полимеризация]

В первый реактор полимеризации непрерывно загружали 45 (л/час) гексана, 0,11 (ммол/час), считая на атом циркония, твердого компонента катализатора (δ) из синтетического примера 2, 20 (ммол/час) триэтилалюминия, 9,1 (кг/час) этилена и 40 (N-л/час) водорода. Далее непрерывно подавали 0,5 г/час блоксополимера полиэталенгликоля с полипропиленгликолем (EPAN 720, изготовленный DAI-ICHI KOGYO SEIYAKU Co, LTD.), имеющего вязкость 500 (МПа·с), измеренную с помощью вискозиметра В-типа при 25°С. Полимеризацию проводили при температуре полимеризации 80°С, давлении реакции 7,6 (кг/см2 Г) и среднем времени пребывания в зоне реакции 2,6 часов, в то время как содержимое реактора полимеризации непрерывно выгружалось для поддержания постоянного уровня жидкости в реакторе полимеризации.

Непрерывно выгружаемое из первого реактора полимеризации содержимое подавалось в испаритель, поддерживаемый при внутреннем давлении 0,30 (кг/см2 Г) и температуре 60°С, где удалялись не прореагировавшие молекулы этилена и водорода.

Затем содержимое непрерывно подавали во второй реактор полимеризации вместе с 43 (л/час) гексана, 7,4 (кг/час) этилена, 4,4 (N-л/час) водорода и 22 (г/час) 1-гексена и проводили непрерывную полимеризацию при температуре полимеризации 75°С, давлении реакции 3,3 (кг/см2 Г) и среднем времени пребывания в зоне реакции 1,4 часа.

Содержимое второго реактора полимеризации непрерывно выгружали для поддержания постоянного уровня жидкости в реакторе полимеризации. Для предотвращения нежелательной полимеризации, типа образования полимеров, содержащих большие количества 1-гексена, к выгружаемому из второго реактора полимеризации добавляли 2 (л/час) метанола, чтобы дезактивировать катализатор полимеризации. После удаления из содержимого гексана и не прореагировавших мономеров вместе с растворителем в аппарате для разделения остаток был высушен с получением полимера. Полученный в первом реакторе полимеризации полимер имел плотность 970 (кг/м3), MFR при нагрузке 2,16 кг 28 (г/10 мин) и [η] 1,01 (дл/г). Условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 55 вес.% и 45 вес.% конечного полимера соответственно. В результате был получен полимер, имеющий плотность 957 (кг/м3), MFR при нагрузке 21,6 кг 2,1 (г/10 мин) и [η] 4,44 (дл/г).

100 Весовых частей частиц полимера смешивали с 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата как вторичного антиокислителя и 0,10 весовыми части пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] как термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/80×2/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения. Образец для измерения формовали в прессованный лист и определяли его свойства. Результаты приведены в Таблице 1. Согласно 13С-ЯМР число метильных ответвлений на 1000 углеродных атомов было менее 0,08. Установлено, что полимер обладает превосходным балансом между жесткостью и ударной прочностью и балансом между жесткостью и усталостной прочностью по сравнению с сравнительными примерами. Далее, полимер показал очень маленькую деформацию ползучести при растяжении и показал превосходное сопротивление тепловой деформации (ползучесть) по сравнению с сравнительными примерами.

ПРИМЕР 4

[Полимеризация]

В первый реактор полимеризации непрерывно загружали 45 (л/час) гексана, 0,07 (ммол/час), считая на атом циркония, твердого компонента катализатора (δ) из синтетического примера 2,20 (ммол/час) триэтилалюминия, 13,0 (кг/час) этилена и 56 (N-л/час) водорода. Далее непрерывно подавали 0,5 г/час блоксополимера полиэтиленгликоля с полипропиленгликолем (EPAN 720, изготовленный DAI-ICHI KOGYO SEIYAKU Co, LTD.), имеющего вязкость 500 (МПа·с), измеренную с помощью вискозиметра В-типа при 25°С. Полимеризацию проводили при температуре полимеризации 80°С, давлении реакции 7,6 (кг/см2 Г) и среднем времени пребывания в зоне реакции 2,6 часов, в то время как содержимое реактора полимеризации непрерывно выгружалось для поддержания постоянного уровня жидкости в реакторе полимеризации.

Непрерывно выгружаемое из первого реактора полимеризации содержимое подавалось в испаритель, поддерживаемый при внутреннем давлении 0,30 (кг/см2 Г) и температуре 60°С, где удалялись не прореагировавшие молекулы этилена и водорода.

Затем содержимое непрерывно подавали во второй реактор полимеризации вместе с 43 (л/час) гексана, 7,0 (кг/час) этилена, 3 (N-л/час) водорода и 42 (г/час) 1-гексена и проводили непрерывную полимеризацию при температуре полимеризации 75°С, давлении реакции 3,3 (кг/см2 Г) и среднем времени пребывания в зоне реакции 1,4 часа.

Содержимое второго реактора полимеризации непрерывно выгружали для поддержания постоянного уровня жидкости в реакторе полимеризации. Для предотвращения нежелательной полимеризации, типа образования полимеров, содержащих большие количества 1-гексена, к выгружаемому из второго реактора полимеризации добавляли 2 (л/час) метанола, чтобы дезактивировать катализатор полимеризации. После удаления из содержимого гексана и не прореагировавших мономеров вместе с растворителем в аппарате для разделения остаток был высушен с получением полимера. Полученный в первом реакторе полимеризации полимер имел плотность 969 (кг/м3), MFR при нагрузке 2,16 кг 16 (г/10 мин) и [η] 1,14 (дл/г). Условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 65 вес.% и 35 вес.% конечного полимера соответственно. В результате был получен полимер, имеющий плотность 958 (кг/м3), MFR при нагрузке 21,6 кг 5,8 (г/10 мин) и [η] 3,86 (дл/г).

100 Весовых частей частиц полимера смешивали с 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата как вторичного антиокислителя и 0,10 весовыми части пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] как термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/80×2/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения. Образец для измерения формовали в прессованный лист и определяли его свойства. Результаты приведены в Таблице 1. Согласно 13С-ЯМР число метильных ответвлений на 1000 углеродных атомов было менее 0,08. Установлено, что полимер обладает превосходным балансом между жесткостью и ударной прочностью и балансом между жесткостью и усталостной прочностью по сравнению с сравнительными примерами. Далее, полимер показал очень маленькую деформацию ползучести при растяжении и показал превосходное сопротивление тепловой деформации (ползучесть) по сравнению с сравнительными примерами.

ПРИМЕР 5

[Полимеризация]

В первый реактор полимеризации непрерывно загружали 45 (л/час) гексана, 0,05 (ммол/час), считая на атом циркония, твердого компонента катализатора (δ) из синтетического примера 2, 20 (ммол/час) триэтилалюминия, 9,1 (кг/час) этилена и 51 (N-л/час) водорода. Далее непрерывно подавали 0,5 г/час блоксополимера полиэтиленгликоля с полипропиленгликолем (EPAN 720, изготовленный DAI-ICHI KOGYO SEIYAKU Co, LTD.), имеющего вязкость 500 (МПа·с), измеренную с помощью вискозиметра В-типа при 25°С.

Полимеризацию проводили при температуре полимеризации 80°С, давлении реакции 7,6 (кг/см2 Г) и среднем времени пребывания в зоне реакции 2,6 часов, в то время как содержимое реактора полимеризации непрерывно выгружалось для поддержания постоянного уровня жидкости в реакторе полимеризации.

Непрерывно выгружаемое из первого реактора полимеризации содержимое подавалось в испаритель, поддерживаемый при внутреннем давлении 0,30 (кг/см2 Г) и температуре 60°С, где удалялись не прореагировавшие молекулы этилена и водорода.

Затем содержимое непрерывно подавали во второй реактор полимеризации вместе с 43 (л/час) гексана, 4,9 (кг/час) этилена, 3,5 (N-л/час) водорода и 26 (г/час) 1-гексена и проводили непрерывную полимеризацию при температуре полимеризации 75°С, давлении реакции 3,3 (кг/см Г) и среднем времени пребывания в зоне реакции 1,4 часа.

Содержимое второго реактора полимеризации непрерывно выгружали для поддержания постоянного уровня жидкости в реакторе полимеризации. Для предотвращения нежелательной полимеризации, типа образования полимеров, содержащих большие количества 1-гексена, к выгружаемому из второго реактора полимеризации добавляли 2 (л/час) метанола, чтобы дезактивировать катализатор полимеризации. После удаления из содержимого гексана и не прореагировавших мономеров вместе с растворителем в аппарате для разделения остаток был высушен с получением полимера. Полученный в первом реакторе полимеризации полимер имел плотность 968 (кг/м3), MFR при нагрузке 2,16 кг 11 (г/10 мин) и [η] 1,16 (дл/г). Условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 65 вес.% и 35 вес.% конечного полимера соответственно. В результате был получен полимер, имеющий плотность 958 (кг/м3), MFR при нагрузке 21,6 кг 4,8 (г/10 мин) и [η] 3,63 (дл/г).

100 Весовых частей частиц полимера смешивали с 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата как вторичного антиокислителя и 0,10 весовыми части пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] как термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/80×2/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения. Образец для измерения формовали в прессованный лист и определяли его свойства. Результаты приведены в Таблице 1. Согласно 13С-ЯМР число метильных ответвлений на 1000 углеродных атомов было менее 0,08. Установлено, что полимер обладает превосходным балансом между жесткостью и ударной прочностью и балансом между жесткостью и усталостной прочностью по сравнению с сравнительными примерами. Далее, полимер показал очень маленькую деформацию ползучести при растяжении и показал превосходное сопротивление тепловой деформации (ползучесть) по сравнению со сравнительными примерами.

ПРИМЕР 6

[Полимеризация]

В первый реактор полимеризации непрерывно загружали 45 (л/час) гексана, 0,04 (ммол/час), считая на атом циркония, твердого компонента катализатора (δ) из синтетического примера 2, 20 (ммол/час) триэтилалюминия, 13,0 (кг/час) этилена и 55 (N-л/час) водорода. Далее непрерывно подавали 0,5 г/час блоксополимера полиэтиленгликоля с полипропиленгликолем (EPAN 720, изготовленный DAI-ICHI KOGYO SEIYAKU Co, LTD.), имеющего вязкость 500 (МПа·с), измеренную с помощью вискозиметра В-типа при 25°С. Полимеризацию проводили при температуре полимеризации 80°С, давлении реакции 7,6 (кг/см2 Г) и среднем времени пребывания в зоне реакции 2,6 часов, в то время как содержимое реактора полимеризации непрерывно выгружалось для поддержания постоянного уровня жидкости в реакторе полимеризации.

Непрерывно выгружаемое из первого реактора полимеризации содержимое подавалось в испаритель, поддерживаемый при внутреннем давлении 0,30 (кг/см2 Г) и температуре 60°С, где удалялись не прореагировавшие молекулы этилена и водорода.

Затем содержимое непрерывно подавали во второй реактор полимеризации вместе с 43 (л/час) гексана, 7,0 (кг/час) этилена, 2,5 (N-л/час) водорода и 42 (г/час) 1-гексена и проводили непрерывную полимеризацию при температуре полимеризации 75°С, давлении реакции 3,3 (кг/см2 Г) и среднем времени пребывания в зоне реакции 1,4 часа.

Содержимое второго реактора полимеризации непрерывно выгружали для поддержания постоянного уровня жидкости в реакторе полимеризации. Для предотвращения нежелательной полимеризации, типа образования полимеров, содержащих большие количества 1-гексена, к выгружаемому из второго реактора полимеризации добавляли 2 (л/час) метанола, чтобы дезактивировать катализатор полимеризации. После удаления из содержимого гексана и не прореагировавших мономеров вместе с растворителем в аппарате для разделения остаток был высушен с получением полимера. Полученный в первом реакторе полимеризации полимер имел плотность 969 (кг/м3), MFR при нагрузке 2,16 кг 11 (г/10 мин) и [η] 1,22 (дл/г). Условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 65 вес.% и 35 вес.% конечного полимера соответственно. В результате был получен полимер, имеющий плотность 956 (кг/м3), MFR при нагрузке 21,6 кг 5,3 (г/10 мин) и [η] 3,67 (дл/г).

100 Весовых частей частиц полимера смешивали с 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата как вторичного антиокислителя и 0,10 весовыми части пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] как термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/80×2/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения. Образец для измерения формовали в прессованный лист и определяли его свойства. Результаты приведены в Таблице 2. Согласно 13С-ЯМР число метильных ответвлений на 1000 углеродных атомов было менее 0,08. Установлено, что полимер обладает превосходным балансом между жесткостью и ударной прочностью и балансом между жесткостью и усталостной прочностью по сравнению с сравнительными примерами. Далее, полимер показал очень маленькую деформацию ползучести при растяжении и показал превосходное сопротивление тепловой деформации (ползучесть) по сравнению со сравнительными примерами.

ПРИМЕР 7

[Полимеризация]

В первый реактор полимеризации непрерывно загружали 45 (л/час) гексана, 0,07 (ммол/час), считая на атом циркония, твердого компонента катализатора (δ) из синтетического примера 2, 20 (ммол/час) триэтилалюминия, 13,0 (кг/час) этилена и 59 (N-л/час) водорода. Далее непрерывно подавали 0,5 г/час блоксополимера полиэтиленгликоля с полипропиленгликолем (EPAN 720, изготовленный DAI-ICHI KOGYO SEIYAKU Co, LTD.), имеющего вязкость 500 (МПа·с), измеренную с помощью вискозиметра В-типа при 25°С. Полимеризацию проводили при температуре полимеризации 80°С, давлении реакции 7,6 (кг/см2 Г) и среднем времени пребывания в зоне реакции 2,6 часов, в то время как содержимое реактора полимеризации непрерывно выгружалось для поддержания постоянного уровня жидкости в реакторе полимеризации.

Непрерывно выгружаемое из первого реактора полимеризации содержимое подавалось в испаритель, поддерживаемый при внутреннем давлении 0,30 (кг/см2 Г) и температуре 60°С, где удалялись не прореагировавшие молекулы этилена и водорода.

Затем содержимое непрерывно подавали во второй реактор полимеризации вместе с 43 (л/час) гексана, 8,7 (кг/час) этилена, 2,9 (N-л/час) водорода и 44 (г/час) 1-гексена и проводили непрерывную полимеризацию при температуре полимеризации 75°С, давлении реакции 3,3 (кг/см2 Г) и среднем времени пребывания в зоне реакции 1,4 часа.

Содержимое второго реактора полимеризации непрерывно выгружали для поддержания постоянного уровня жидкости в реакторе полимеризации. Для предотвращения нежелательной полимеризации, типа образования полимеров, содержащих большие количества 1-гексена, к выгружаемому из второго реактора полимеризации добавляли 2 (л/час) метанола, чтобы дезактивировать катализатор полимеризации. После удаления из содержимого гексана и не прореагировавших мономеров вместе с растворителем в аппарате для разделения остаток был высушен с получением полимера. Полученный в первом реакторе полимеризации полимер имел плотность 971 (кг/м3), MFR при нагрузке 2,16 кг 14 (г/10 мин) и [η] 1,16 (дл/г). Условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 61 вес.% и 39 вес.% конечного полимера соответственно. В результате был получен полимер, имеющий плотность 958 (кг/м3), MFR при нагрузке 21,6 кг 5,5 (г/10 мин) и [η] 3,27 (дл/г).

100 Весовых частей частиц полимера смешивали с 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата как вторичного антиокислителя и 0,10 весовыми части пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] как термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/80×2/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения. Образец для измерения формовали в прессованный лист и определяли его свойства. Результаты приведены в Таблице 2. Согласно 13С-ЯМР число метильных ответвлений на 1000 углеродных атомов было менее 0,08. Установлено, что полимер обладает превосходным балансом между жесткостью и ударной прочностью и балансом между жесткостью и усталостной прочностью по сравнению с сравнительными примерами. Далее, полимер показал очень маленькую деформацию ползучести при растяжении и показал превосходное сопротивление тепловой деформации (ползучесть) по сравнению со сравнительными примерами.

[СРАВНИТЕЛЬНЫЙ ПРИМЕР 1]

[Полимеризация]

В первый реактор полимеризации непрерывно загружали 45 (л/час) гексана, 0,2 (ммол/час), считая на атом циркония, твердого компонента катализатора (δ) из синтетического примера 2, 20 (ммол/час) триэтилалюминия, 11,0 (кг/час) этилена и 40 (N-л/час) водорода. Далее непрерывно подавали 0,8 г/час блоксополимера полиэтиленгликоля с полипропиленгликолем (ADEKA PLURONIC L-71, изготовленный ADEKA CORPORATION), имеющего вязкость 370 (МПа·с), измеренную с помощью вискозиметра В-типа при 25°С. Полимеризацию проводили при температуре полимеризации 85°С, реакционном давлении 7,6 (кг/см2 Г) и среднем времени пребывания в зоне реакции 2,4 часов, в то время как содержимое реактора полимеризации непрерывно выгружалось для поддержания постоянного уровня жидкости в реакторе полимеризации.

Непрерывно выгружаемое из первого реактора полимеризации содержимое подавалось в испаритель, поддерживаемый при внутреннем давлении 0,30 (кг/см2 Г) и температуре 60°С, где удалялись не прореагировавшие молекулы этилена и водорода.

Затем содержимое непрерывно подавали во второй реактор полимеризации вместе с 43 (л/час) гексана, 5,5 (кг/час) этилена, 3,4 (N-л/час) водорода и 66 (г/час) 1-гексена и проводили непрерывную полимеризацию при температуре полимеризации 75°С, реакционном давлении 3,0 (кг/см2 Г) и среднем времени пребывания в зоне реакции 1,3 часа.

Содержимое второго реактора полимеризации непрерывно выгружали для поддержания постоянного уровня жидкости в реакторе полимеризации. Для предотвращения нежелательной полимеризации, типа образования полимеров, содержащих большие количества 1-гексена, к выгружаемому из второго реактора полимеризации добавляли 2 (л/час) метанола, чтобы дезактивировать катализатор полимеризации. После удаления из содержимого гексана и не прореагировавших мономеров вместе с растворителем в аппарате для разделения остаток был высушен с получением полимера. Полученный в первом реакторе полимеризации полимер имел плотность 972 (кг/м3) и [η] 0,95 (дл/г). Условия проведения регулировали таким образом, чтобы полимер из первого реактора полимеризации и полимер из второго реактора полимеризации составляли 70 вес.% и 30 вес.% конечного полимера соответственно. В результате был получен полимер, имеющий плотность 955 (кг/м3) и [η] 3,17 (дл/г).

100 Весовых частей частиц полимера смешивали с, основываясь на 100 весовых частей общего количества полимеров, 0,10 весовыми частями трис(2,4-ди-трет-бутилфенил)фосфата как вторичного антиокислителя и 0,10 весовыми части пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионата] как термостабилизатора. Смесь гранулировали, используя одношнековый экструдер, изготовленный Placo Co, Ltd. (диаметр шнека: 65 мм, L/D=28, размер сит: 40/60/300×4/60/40) при температуре 200°С и выходе смолы 25 кг/час. Таким образом был изготовлен образец для измерения. Образец для измерения формовали в прессованный лист и определяли его свойства. Результаты приведены в Таблице 2. Величина MFR была выше, чем в примерах, ударная прочность и усталостная прочность были ниже и деформация ползучести при растяжении была выше, чем в примерах.

[СРАВНИТЕЛЬНЫЙ ПРИМЕР 2]