ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение, в целом, относится к обработке перекисью бимодальной полиолефиновой базовой смолы с получением этиленового полимера и последующему использованию этиленового полимера для получения формованной раздувом продукции при благоприятном сочетании как разбухания экструдируемого потока, так и весового набухания.

УРОВЕНЬ ТЕХНИКИ

Полиолефины, например, гомополимер полиэтилена высокой плотности (ПЭВП) и сополимер линейного полиэтилена низкой плотности (ЛПЭНП), могут быть получены с использованием различных комбинаций каталитических систем и способов полимеризации. С использованием каталитических систем на основе металлоцена можно, например, производить полимеры этилена, обладающие превосходными свойствами ударопрочности и ударной вязкости, но часто за счет плохой технологичности экструзии, прочности расплава и стабильности пузырьков. С использованием каталитических систем Циглера-Натта и на основе хрома можно, например, производить полимеры этилена, обладающие хорошей технологичностью экструзии, прочностью расплава полимера и стабильностью пузырьков в областях применения пленки, полученной экструзией с раздувом, как правило, благодаря их широкому молекулярно-массовому распределению (MWD, molecular weight distribution).

В некоторых областях конечного применения, таких как формование с раздувом, может быть трудно получить полимеры этилена, независимо от каталитической системы, которые имели бы приемлемые уровни как разбухания экструдируемого потока, так и весового набухания. Соответственно, настоящее изобретение, в целом, направлено именно на эти цели.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данный раздел «Сущность изобретения» предложен для представления в упрощенном виде выбора концепций, которые дополнительно описаны ниже в разделе «Подробное описание изобретения». Данный раздел «Сущность изобретения» не предназначен для определения необходимых или существенных признаков заявленного предмета изобретения. Данный раздел «Сущность изобретения» также не предназначен для использования для ограничения объема заявленного предмета изобретения.

Настоящее изобретение, в целом, относится к полимерам этилена (например, сополимерам этилена и альфа-олефина), характеризующимся индексом расплава при высокой нагрузке (HLMI, high load melt index), меньшим или равным 12 г/10 мин, средневесовой молекулярной массой (Mw) в диапазоне от 200 000 до 550 000 г/моль, среднечисловой молекулярной массой (Mn) в диапазоне от 18 000 до 48 000 г/моль, параметром CY-a, меньшим или равным 0,12, tan δ (tan d или тангенс дельта) при 0,1 с-1 в диапазоне от 0,5 до 0,9 градуса, tan δ при 100 с-1 в диапазоне от 0,5 до 0,75 градуса, и вязкостью при 0,001 с-1 (эта @ 0,001 с-1 или η @ 0,001 с-1)в диапазоне от 1,3×106 до 1×107 Па·с. Данные полимеры этилена могут быть использованы для производства различных промышленных изделий, например, формованных раздувом бутылок, и других формованных раздувом изделий.

Полимеры этилена могут быть получены, например, способом, включающим приведение в контакт базовой смолы (например, сополимера этилена) с пероксидным соединением с получением полимера этилена. В некоторых аспектах стадия приведения в контакт может включать стадию формования из расплава смеси базовой смолы и пероксидного соединения при подходящей температуре формования из расплава, и часто количество пероксидных групп находится в диапазоне от 10 до 500 м.д., от 25 до 400 м.д. или от 50 до 350 м.д. в расчете на массу базовой смолы. Не ограничиваясь этим, базовая смола часто может характеризоваться HLMI в диапазоне от 2 до 40 г/10 мин, Mw в диапазоне от 250 000 до 550 000 г/моль, параметром CY-a в диапазоне от 0,12 до 0,3, tan δ при 0,1 с-1 в диапазоне от 0,8 до 1,05 градуса, tan δ при 100 с-1 в диапазоне от 0,4 до 0,6 градуса, и вязкостью при 0,001 с-1 в диапазоне от 1 х 105 до 3 х 106 Па·с.

Как в приведенном выше разделе «Сущность изобретения», так и в последующем разделе «Подробное описание» предложены примеры, которые являются только пояснительными. Соответственно, приведенный выше раздел «Сущность изобретения» и последующий раздел «Подробное описание» не следует рассматривать как ограничивающие. Кроме того, в дополнение к изложенному в данном документе, могут быть предложены признаки или различные варианты. Например, определенные аспекты и варианты осуществления изобретения могут быть направлены на различные комбинации и подкомбинации признаков, описанных в разделе «Подробное описание».

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

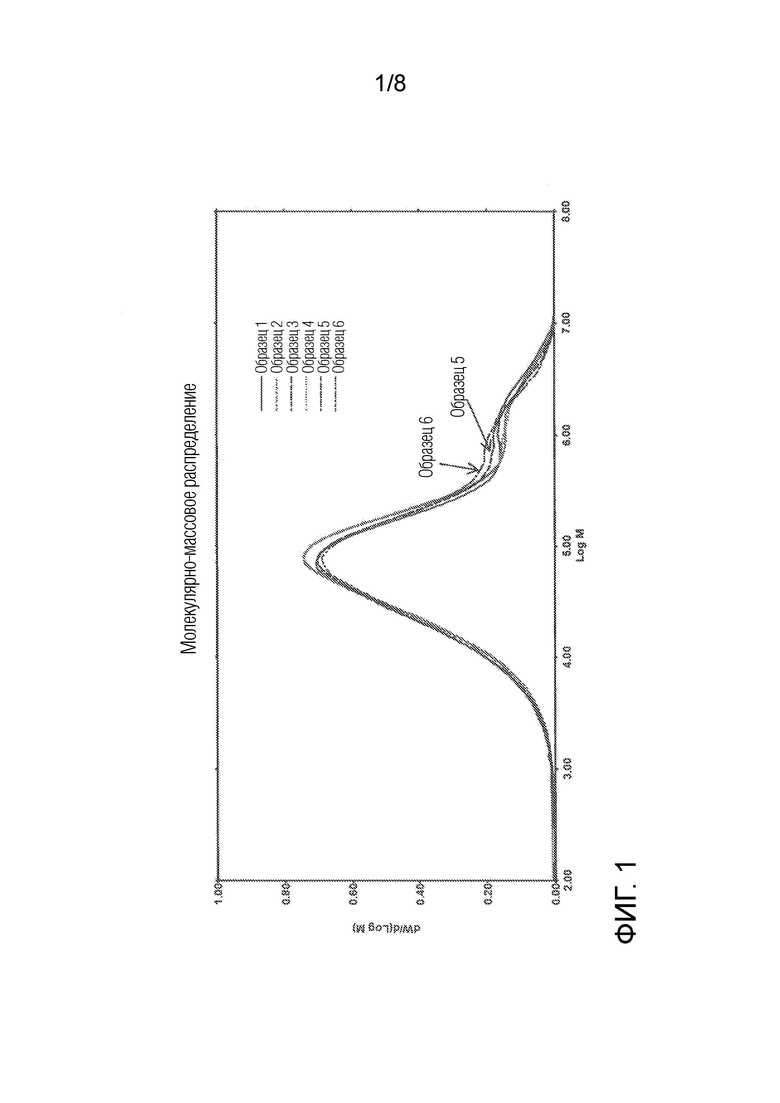

На Фиг. 1 проиллюстрирован график молекулярно-массового распределения полимеров этилена из Примеров 1-6.

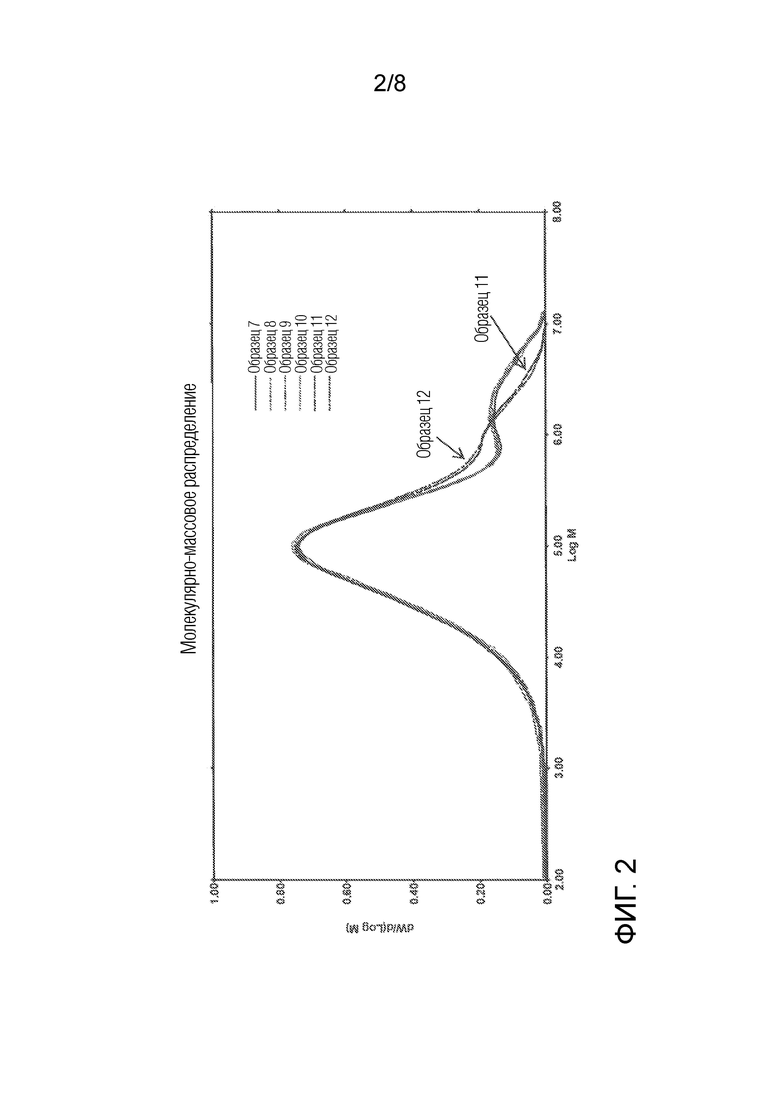

На Фиг. 2 проиллюстрирован график молекулярно-массового распределения полимеров этилена из Примеров 7-12.

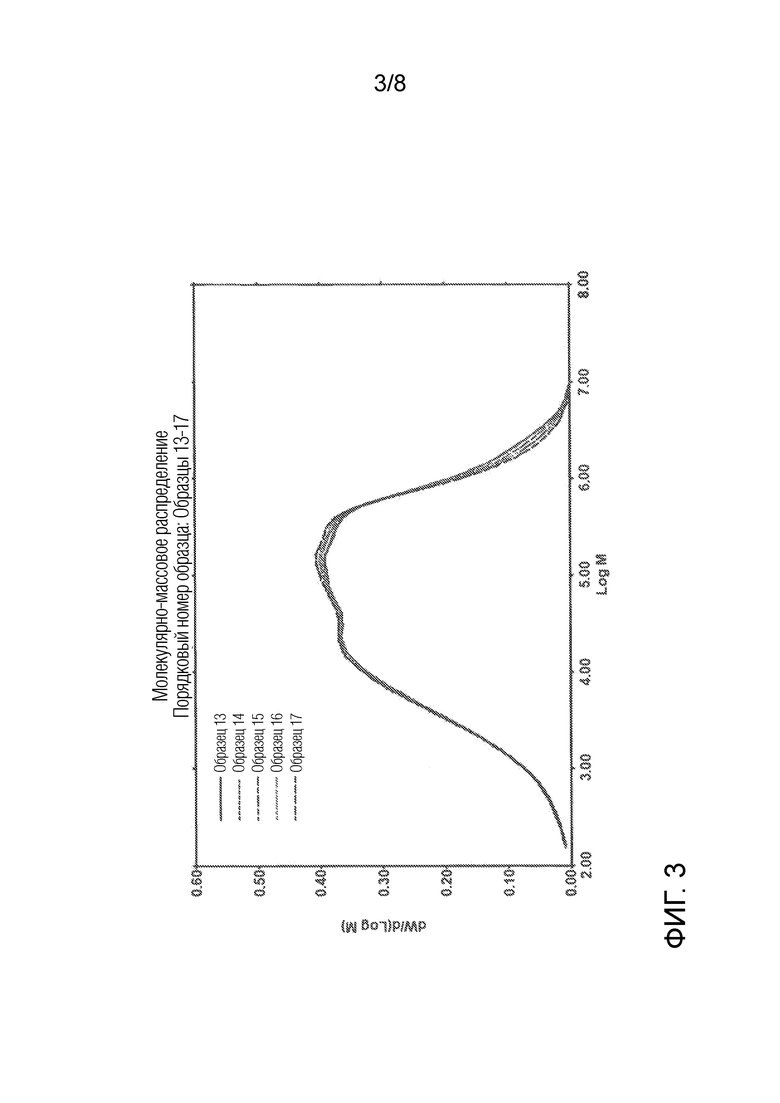

На Фиг. 3 проиллюстрирован график молекулярно-массового распределения полимеров этилена из Примеров 13-17.

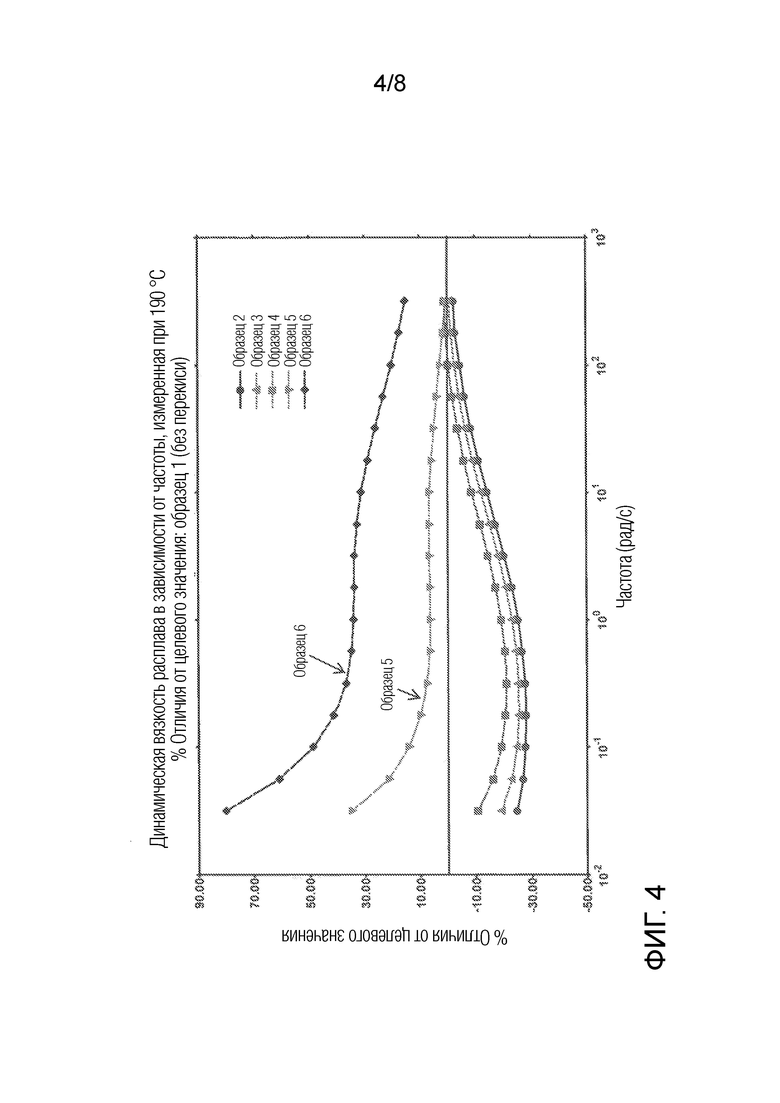

На Фиг. 4 проиллюстрирован график дифференциальной динамической реологии при 190°С, иллюстрирующий реологические различия между Примерами 2-6 и базовой линией Примера 1 при различных скоростях сдвига.

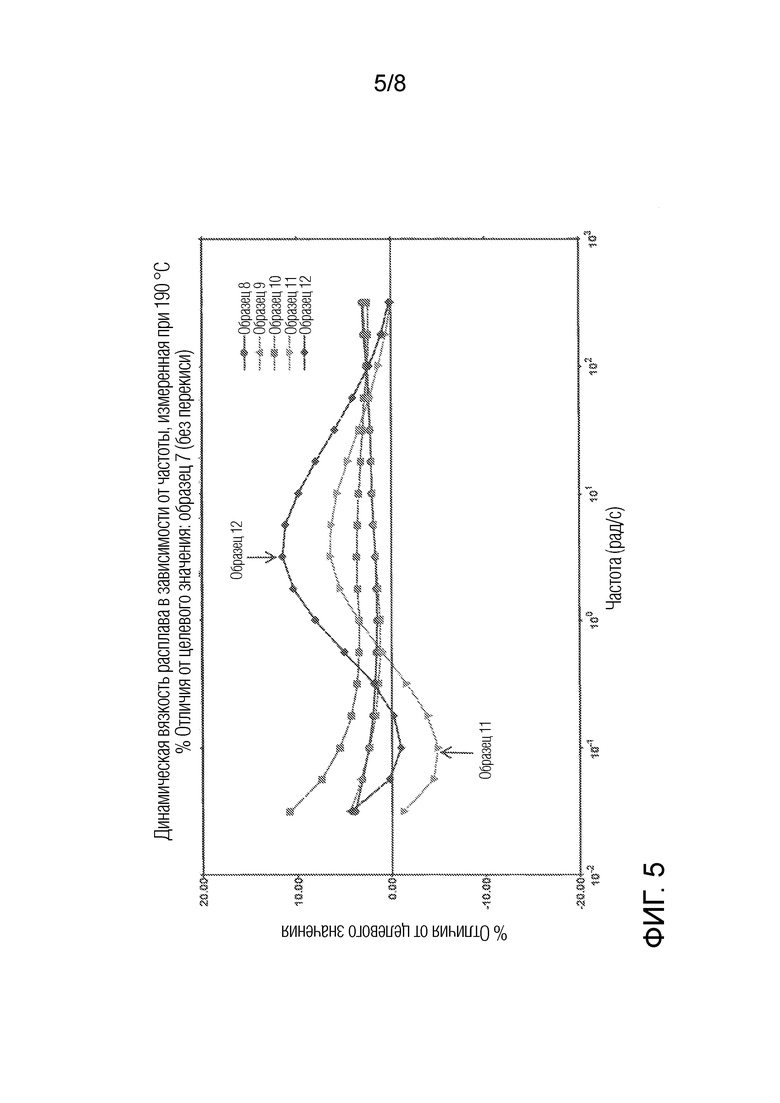

На Фиг. 5 проиллюстрирован график дифференциальной динамической реологии при 190°С, иллюстрирующий реологические различия между Примерами 8-12 и базовой линией Примера 7 при различных скоростях сдвига.

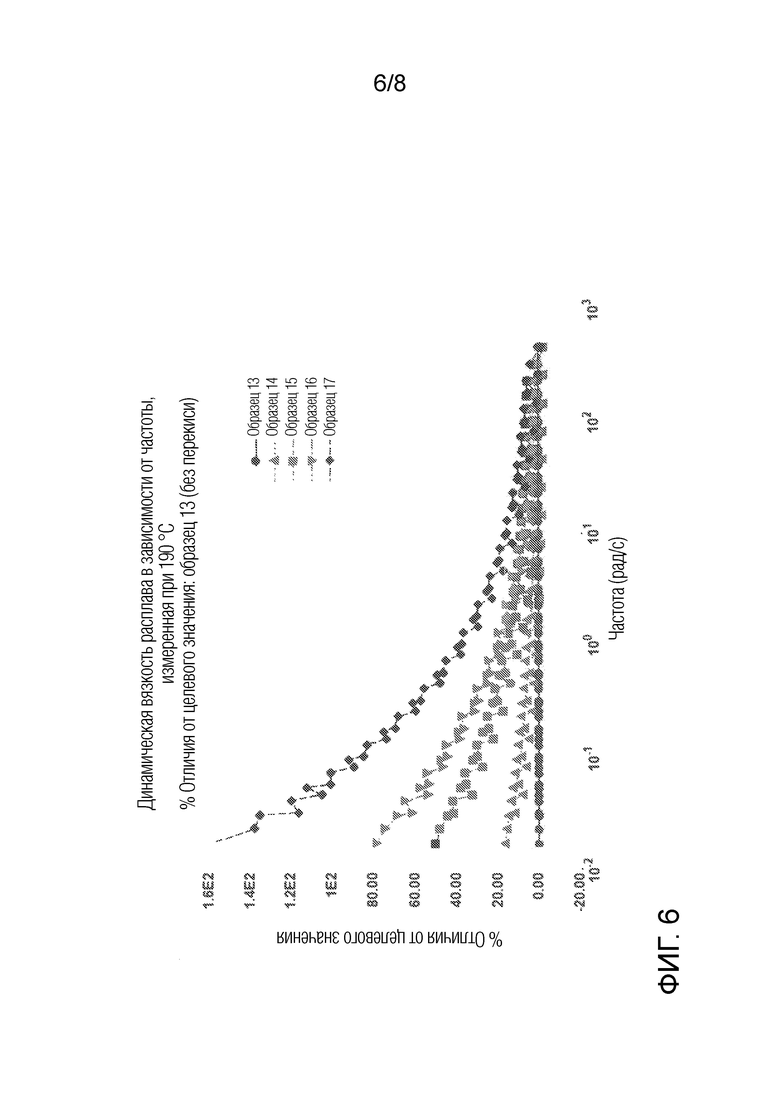

На Фиг. 6 проиллюстрирован график дифференциальной динамической реологии при 190°С, иллюстрирующий реологические различия между Примерами 14-17 и базовой линией Примера 13 при различных скоростях сдвига.

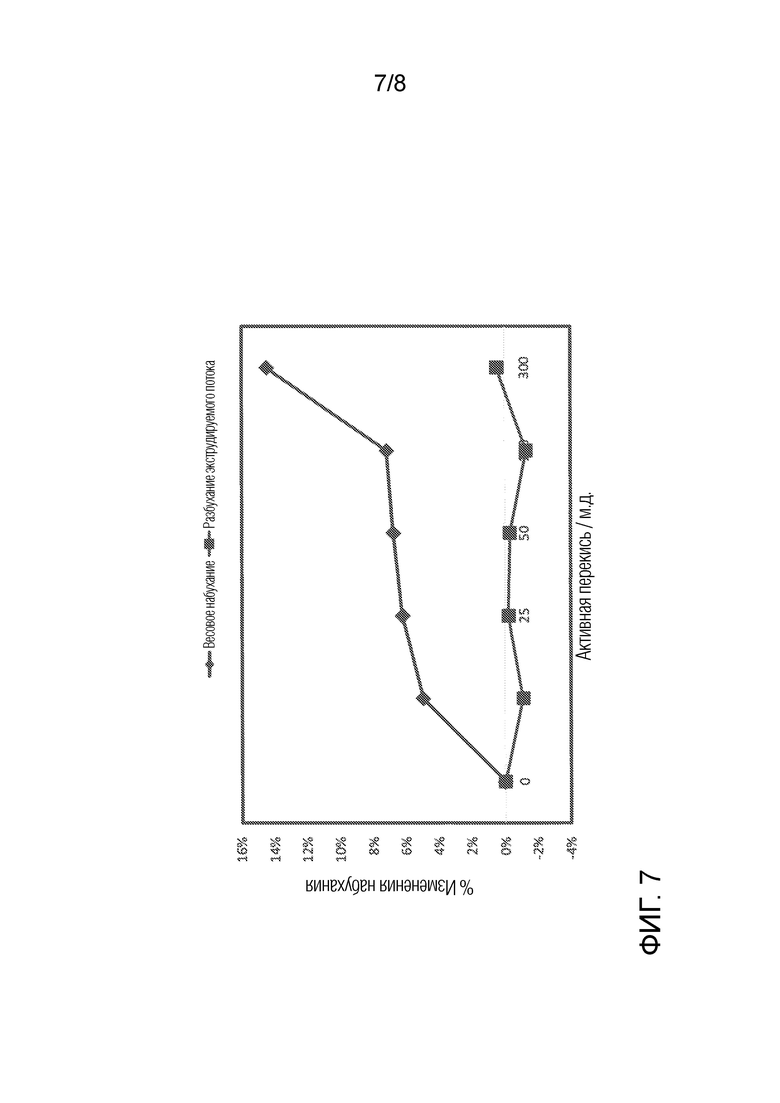

На Фиг. 7 проиллюстрирован график разбухания экструдируемого потока и весового набухания в зависимости от загрузки перекиси в Примерах 1-6.

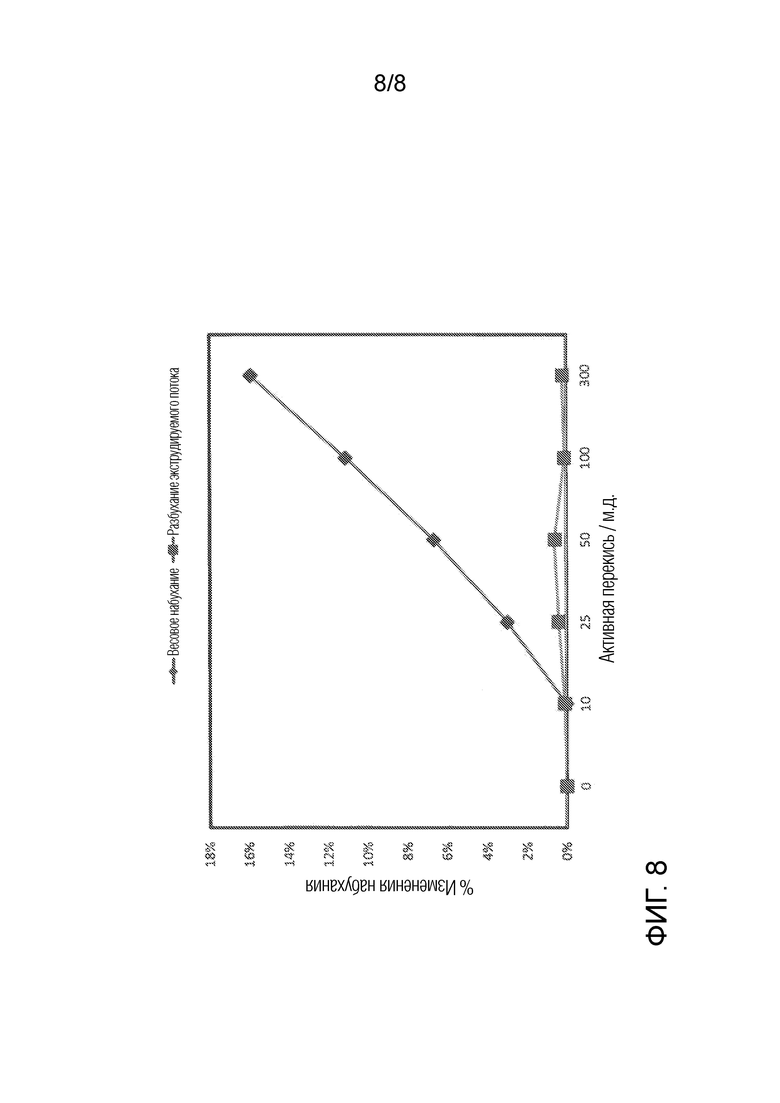

На Фиг. 8 проиллюстрирован график разбухания экструдируемого потока и весового набухания в зависимости от загрузки перекиси в Примерах 7-12.

ОПРЕДЕЛЕНИЯ

Для более четкого определения используемых в данном документе терминов предлагаются следующие определения. Если не указано иное, приведенные ниже определения применимы к этому раскрытию изобретения. Если термин используется в этом раскрытии изобретения, но не определен в данном документе конкретно, то может применяться определение из Компендиума химической терминологии ИЮПАК, 2-е издание (1997), при условии, что это определение не противоречит любому другому раскрытию изобретения или применяемому в данном документе определению, или не делает неопределенным или не запрещает любой пункт формулы изобретения, к которому применяется это определение. В той степени, в которой любое определение или применение, предложенное в любом документе, включенном в данный документ посредством ссылки, противоречит определению или применению, приведенному в данном документе, определение или применение, предложенное в данном документе, имеет преимущественную силу.

В данном документе описаны признаки предмета изобретения, таким образом, в рамках конкретных аспектов может быть предусмотрена комбинация различных признаков. Для каждого аспекта и/или признака, раскрытого в данном документе, все комбинации, которые не влияют пагубно на описанные в данном документе варианты исполнения, композиции и/или способы, предполагаются с явным описанием конкретной комбинации или без него. Кроме того, если явно не указано иное, любой аспект и/или признак, раскрытые в данном документе, могут быть объединены для описания заявленных признаков, согласующихся с данным раскрытием.

Несмотря на то, что композиции и способы описаны в данном документе в контексте «включения» различных компонентов или стадий, указанные композиции и способы также могут «по существу состоять из» или «состоять из» различных компонентов или стадий, если не указано иное.

Указание на единственное число предназначено для включения множества альтернативных вариантов, например, по меньшей мере одного, если не указано иное. Например, описание «добавки» или «сомономера» подразумевает охват одной, или смесей, или комбинаций более чем одной добавки или сомономера, соответственно, если не указано иное.

Как правило, группы элементов обозначаются с использованием схемы нумерации, указанной в версии периодической таблицы элементов, опубликованной в Chemical and Engineering News, 63 (5), 27, 1985. В некоторых случаях, группа элементов может быть указана с использованием общего названия, присвоенного группе; например, щелочные металлы для элементов группы 1, щелочноземельные металлы для элементов группы 2, переходные металлы для элементов группы 3-12 и галогены или галогениды для элементов группы 17.

Для любого конкретного соединения, раскрытого в данном документе, общая структура или представленное название также предназначены для охвата всех структурных изомеров, конформационных изомеров и стереоизомеров, которые могут возникать из определенного набора заместителей, если не указано иное. Таким образом, общая ссылка на соединение включает все структурные изомеры, если явно не указано иное; например, общая ссылка на пентан включает н-пентан, 2-метилбутан и 2,2-диметилпропан, вместе с тем общая ссылка на бутильную группу включает н-бутильную группу, втор-бутильную группу, изобутильную группу и трет-бутильную группу. Кроме того, ссылка на общую структуру или название охватывает все энантиомеры, диастереомеры и другие оптические изомеры будь то в энантиомерных или рацемических формах, а также смеси стереоизомеров, в зависимости от контекста или требований. Для любой представленной конкретной формулы или названия любая представленная общая формула или название также охватывает все конформационные изомеры, региоизомеры и стереоизомеры, которые могут возникать из определенного набора заместителей.

Термин «полимер» используется в данном документе, в целом, для включения олефиновых гомополимеров, сополимеров, терполимеров и аналогичных соединений, а также их сплавов и смесей. Термин «полимер» также включает ударные, блочные, привитые, статистические и чередующиеся сополимеры. Сополимер получают из олефинового мономера и одного олефинового сомономера, а терполимер получают из олефинового мономера и двух олефиновых сомономеров. Соответственно, «полимер» охватывает сополимеры и терполимеры, полученные из любого олефинового мономера и сомономера(ов), описанных в данном документе. Аналогичным образом, термин «полимеризация» включает гомополимеризацию, сополимеризацию и терполимеризацию. Таким образом, полимер этилена включает гомополимеры этилена, сополимеры этилена (например, сополимеры этилена и α-олефина), терполимеры этилена и аналогичные соединения, а также их смеси. Таким образом, полимер этилена охватывает полимеры, часто называемые в данной области техники линейным полиэтиленом низкой плотности ЛПЭНП и полиэтиленом высокой плотности ПЭВП. Например, олефиновый сополимер, например, этиленовый сополимер, может быть производным этилена и сомономера, например, 1-бутена, 1-гексена или 1-октена. Если мономером и сомономером были этилен и 1-гексен, соответственно, то полученный полимер можно отнести к категории сополимера этилена и 1-гексена. Термин «полимер» также включает все возможные геометрические конфигурации, если не указано иное, и такие конфигурации могут включать изотактическую, синдиотактическую и случайную симметрии. Кроме того, раскрытые в данном документе «полимеры» (например, полимеры этилена, базовые смолы) также могут упоминаться в данном документе как «полимерные композиции».

Термин «приведение в контакт» используется в данном документе для обозначения материалов или компонентов, которые могут быть смешаны, перемешаны, суспендированы, растворены, подвергнуты реакции, обработаны, компаундированы или иным образом приведены в контакт или объединены каким-либо другим образом или любым подходящим способом. Материалы или компоненты могут быть приведены в контакт друг с другом в любом порядке, любым способом и в течение любого периода времени, если не указано иное.

Хотя для практической реализации или проверки данного изобретения могут применяться любые способы, устройства и материалы, аналогичные или эквивалентные описанным в данном документе, в данном документе описаны типовые способы, устройства и материалы.

Все публикации и патенты, упомянутые в данном документе, включены в данный документ посредством ссылки с целью описания и раскрытия, например, структур и методов, которые описаны в публикациях и которые могут применяться, в данном случае, по отношению к описанному изобретению.

В данном изобретении раскрыто несколько типов диапазонов. В случае, если диапазон любого типа раскрыт или заявлен, то цель состоит в том, чтобы раскрыть или заявить индивидуально каждое возможное число, которое может достаточно охватывать такой диапазон, включая конечные точки диапазона, а также любые поддиапазоны и комбинации включаемых в диапазон поддиапазонов. В качестве репрезентативного примера соотношение Mw/Mn этиленового полимера может находиться в определенных диапазонах в различных аспектах настоящего изобретения. Раскрытием того, что соотношение Mw/Mn может находиться в диапазоне от 6,5 до 20, является намерение указать, что соотношение Mw/Mn может быть любым соотношением в указанном диапазоне и, например, может включать любой диапазон или комбинацию диапазонов от 6,5 до 20, например, от 7 до 17, от 7,5 до 15 или от 8 до 13 и так далее. Аналогично, все другие диапазоны, описанные в данном документе, следует интерпретировать аналогично этому примеру.

Как правило, количество, размер, состав, параметр, диапазон или другая величина или характеристика являются приблизительными, независимо от того, указано ли это в явной форме. Независимо от того, модифицирована ли термином «около» или «приблизительно», формула изобретения включает эквиваленты для указанных величин или характеристик.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение, в целом, направлено на высокомолекулярные полимеры на основе этилена, обладающие превосходной прочностью расплава и широким диапазоном молекулярно-массового распределения. Такие полимеры могут быть преобразованы на оборудовании для формования с раздувом в различные промышленные изделия.

Характеристики набухания полимера при выходе из головки аккумулирующего экструдера в работе оборудования для выдувного формования являются критическими. Правильное набухание необходимо для надлежащего заполнения формы, а также для обеспечения надлежащего веса детали (например, необходимой толщины стенки). Характеристики набухания полимера охватывают два различных свойства набухания: разбухание экструдируемого потока и весовое набухание. В промышленности известно, что изменение структуры полимера для увеличения набухания одновременно увеличивает как разбухание экструдируемого потока (например, насколько полимерная заготовка расширяется в диаметре при выходе из головки аккумулирующего экструдера), так и весовое набухание (например, насколько полимер проникает в заготовку сам по себе и увеличивает толщину стенки заготовки по сравнению с отверстием щелевого зазора экструзионной головки). Независимо от того, является ли полимер одномодальной смолой на основе хрома или бимодальной двойной смолой на основе металлоцена, изменения в структуре полимера, например, молекулярно-массовое распределение, одновременно увеличивают или одновременно уменьшают как разбухание экструдируемого потока, так и весовое набухание.

Неожиданно и благоприятно, что раскрытые полимеры этилена (которые были обработаны с использованием 10-300 м.д. активных пероксидных групп) демонстрируют расхождение или разграничение характеристик разбухания экструдируемого потока и весового набухания. В частности, несмотря на то, что разбухание экструдируемого потока поддерживается постоянным, весовое набухание может быть неожиданно увеличено при увеличении количества пероксида. Таким образом, весовое набухание может быть увеличено или уменьшено, что неожиданно, без воздействия на разбухание экструдируемого потока, что позволяет операторам оборудования для выдувного формования независимо контролировать вес детали (например, толщину стенки детали).

ПОЛИМЕРЫ ЭТИЛЕНА

В целом, описанные в данном документе полимеры представляют собой полимеры на основе этилена или полимеры этилена, охватывающие гомополимеры этилена, а также сополимеры, терполимеры и т. д. этилена и по меньшей мере одного олефинового сомономера. Сомономеры, которые могут быть сополимеризованы с этиленом, часто могут иметь от 3 до 20 атомов углерода в своей молекулярной цепи. Например, типичные сомономеры могут включать, но не ограничиваются ими, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен и аналогичные сомономеры или их комбинации. В одном аспекте, олефиновый сомономер может содержать олефин C3-C18; в альтернативном варианте олефиновый сомономер может содержать олефин C3-C10; в альтернативном варианте олефиновый сомономер может содержать олефин C4-C10; в альтернативном варианте олефиновый сомономер может содержать α-олефин C3-C10; в альтернативном варианте олефиновый сомономер может содержать α-олефин C4-C10; в альтернативном варианте олефиновый сомономер может содержать 1-бутен, 1-гексен, 1-октен или любую их комбинацию; или, в альтернативном варианте сомономер может содержать 1-гексен.

В одном аспекте, полимер этилена по данному изобретению может содержать сополимер этилена и α-олефина, при этом в другом аспекте, полимер этилена может содержать гомополимер этилена, и в еще одном аспекте, полимер этилена по данному изобретению может содержать сополимер этилена и α-олефина и гомополимер этилена. Например, полимер этилена может содержать сополимер этилена и 1-бутена, сополимер этилена и 1-гексена, сополимер этилена и 1-октена, гомополимер этилена или любую их комбинацию; в альтернативном варианте сополимер этилена и 1-бутена, сополимер этилена и 1-гексена, сополимер этилена и 1-октена или любую их комбинацию; или, в альтернативном варианте сополимер этилена и 1-гексена.

Иллюстративный и неограничивающий пример полимера этилена (например, сополимера этилена и альфа-олефина), описанный в данном документе, имеет индекс расплава при высокой нагрузке (HLMI) менее или равный 12 г/10 мин, средневесовую молекулярную массу (Mw) в диапазоне от 200 000 до 550 000 г/моль, среднечисловую молекулярную массу (Mn) в диапазоне от 18 000 до 48 000 г/моль, параметр CY-a, менее или равный 0,12, tan δ (tan d или тангенс дельта) при 0,1 с-1 в диапазоне от 0,5 до 0,9 градуса, tan δ (tan d или тангенс дельта) при 100 с-1 в диапазоне от 0,5 до 0,75 градуса, и вязкость при 0,001 с-1 (эта @ 0,001 с-1 или η @ 0,001 с-1) в диапазоне от 1,3×106 до 1×107 Па·с. Этот иллюстративный и неограничивающий пример полимера этилена также может иметь любые из свойств полимера, перечисленных ниже, и в любой комбинации, если не указано иное.

Полимер этилена имеет очень низкий индекс расплава, на что указывает индекс расплава при высокой нагрузке (HLMI), который менее или равен 12 г/10 мин. В некоторых аспектах HLMI полимера этилена может быть менее или равен 10 или менее или равен 8 г/10 мин. Типичные диапазоны для HLMI включают от 1 до 12 г/10 мин, от 1 до 10 г/10 мин, от 1 до 8 г/10 мин, от 2 до 12 г/10 мин или от 2 до 10 г/10 мин и аналогичные диапазоны.

В одном аспекте, полимер этилена может иметь Mw в диапазоне от 200 000 до 500 000 г/моль, от 250 000 до 550 000 г/моль, от 250 000 до 500 000 г/моль, от 250 000 до 475 000 г/моль, от 275 000 до 550 000 г/моль или от 275 000 до 475 000 г/моль. В дополнительном или альтернативном варианте полимер этилена может иметь соотношение Mw/Mn, которое находится в диапазоне от 6,5 до 20, например, от 7 до 17, от 7,5 до 15 или от 8 до 13. В дополнительном или альтернативном варианте полимер этилена может иметь соотношение Mz/Mw, которое находится в диапазоне от 4 до 9, например, от 4 до 8, от 4,5 до 7,5 или от 5 до 7.

В одном аспекте, полимеры этилена могут иметь Mp в диапазоне от 60 000 до 110 000 г/моль, от 65 000 до 105 000 г/моль или от 70 000 до 100 000 г/моль. В дополнительном или альтернативном варианте полимер этилена может иметь Mn в диапазоне от 20 000 до 46 000 г/моль, от 22 000 до 46 000 г/моль, от 20 000 до 42 000 г/моль или от 22 000 до 40 000 г/моль. В дополнительном или альтернативном варианте полимеры этилена, соответствующие некоторым аспектам данного изобретения, часто могут иметь бимодальное молекулярно-массовое распределение (как определено с использованием гель-проникающей хроматографии (ГПХ) или другого родственного аналитического метода). Как правило, в бимодальном молекулярно-массовом распределении между пиками имеется впадина, и пики могут быть разделены или подвергнуты деконволюции. Как правило, бимодальное молекулярно-массовое распределение может быть охарактеризовано, как имеющее идентифицируемый высокомолекулярный компонент (или распределение) и идентифицируемый низкомолекулярный компонент (или распределение). Иллюстративные одномодальные кривые MWD и бимодальные кривые MWD показаны в патенте США № 8,383,754, включенном в данный документ в полном объеме посредством ссылки.

Плотность полимеров на основе этилена, раскрытых в данном документе, часто превышает или составляет 0,935 г/см3, и менее или равна около 0,965 г/см3. Также, в конкретных аспектах, плотность может находиться в диапазоне от 0,94 до 0,965 г/см3, от 0,945 до 0,965 г/см3, от 0,94 до 0,96 г/см3, от 0,945 до 0,96 г/см3, от 0,95 до 0,965 г/см3 или от 0,95 до 0,96 г/см3.

Описанные в данном документе полимеры этилена имеют высокую вязкость при низких скоростях сдвига, что выражено превосходной прочностью расплава полимера. Вязкость при 0,001 с-1 (эта @ 0,001 с-1 или η @ 0,001 с-1) при 190°C, как правило, находится в диапазоне от 1,3×106 до 1×107 Па·с, например, от 1,3 х 106 до 6 х 106 Па·с; в альтернативном варианте от 1,3×106 до 5×106 Па·с; в альтернативном варианте от 1,5×106 до 1×107 Па·с; в альтернативном варианте от 1,5×106 до 6×106 Па·с; в альтернативном варианте от 1,5×106 до 5×106 Па·с; в альтернативном варианте от 2×106 до 6×106 Па·с; или в альтернативном варианте от 2 х 106 до 5 х 106 Па·с. В некоторых аспектах полимер этилена может иметь вязкость при нулевом сдвиге (η0) при 190°C в диапазоне от 1×108 до 1×1030 Па·с, от 1×108 до 1×1028 Па·с, от 1 х 1010 до 1 х 1030 Па·с, от 1 х 1010 до 1 х 1027 Па·с или от 1 х 1012 до 1 х 1027 Па·с и в аналогичных диапазонах. В дополнительном или альтернативном варианте полимер этилена может иметь время релаксации (τη) в диапазоне от 5 х 103 до 1 х 1025 с, например, от 6 х 103 до 1 х 1023 с, от 1 х 105 до 1 х 1025 с, от 1 х 105 до 1 х 1023 с или от 1 х 107 до 1 х 1023 с и в аналогичных диапазонах. Вязкость при нулевом сдвиге и время релаксации определяются из данных вязкости, измеренных при 190°C и с использованием эмпирической модели Карро-Ясуда (CY), как описано в данном документе, с поправкой на ползучесть.

Полимер этилена может иметь параметр CY-a менее или равный 0,12, например, менее или равный 0,11, менее или равный 0,1, менее или равный 0,08 или менее или равный 0,06. Как правило, диапазоны включают от 0,01 до 0,12, от 0,01 до 0,1, от 0,01 до 0,08 или от 0,01 до 0,06 и аналогичные значения. В дополнительном или альтернативном варианте полимер этилена может иметь tan δ при 0,1 с-1 в диапазоне от 0,5 до 0,9 градуса в одном аспекте, от 0,5 до 0,85 градуса в другом аспекте, от 0,5 до 0,8 градуса в другом аспекте, от 0,55 до 0,9 градуса в другом аспекте, от 0,55 до 0,85 градуса в другом аспекте, от 0,6 до 0,9 градуса в другом аспекте, от 0,6 до 0,85 градуса в еще одном аспекте и от 0,6 до 0,8 градуса в еще одном аспекте. В дополнительном или альтернативном варианте полимер этилена может иметь tan δ при 100 с-1 в диапазоне от 0,5 до 0,75 градуса в одном аспекте, от 0,5 до 0,72 градуса в другом аспекте, от 0,5 до 0,7 градуса в другом аспекте, от 0,52 до 0,75 градуса в другом аспекте, от 0,52 до 0,72 градуса в другом аспекте, от 0,52 до 0,7 градуса в другом аспекте, от 0,55 до 0,75 градуса в еще одном аспекте и от 0,55 до 0,72 градуса в еще одном аспекте. В дополнительном или альтернативном варианте полимеры этилена могут иметь вязкость при 100 с-1 (эта @ 100 или η @ 100) при 190°C в диапазоне от 1700 до 3300, от 1800 до 3200, от 1900 до 3100, или от 2000 до 3000 Па·с. Эти реологические параметры определяют из данных вязкости, измеренных при 190°C и с использованием эмпирической модели Карро-Ясуда (CY), как описано в данном документе, с поправкой на ползучесть.

Кроме того, полимеры этилена могут иметь обратное распределение сомономеров, как правило, компоненты полимера с более высокой молекулярной массой имеют более высокое включение сомономера, чем компоненты с более низкой молекулярной массой. Как правило, с увеличением молекулярной массы увеличивается включение сомономера. В одном аспекте, количество короткоцепочечных ответвлений (SCB, short chain branches) на 1000 суммарных атомов углерода полимера может быть более при Mw, чем при Mn. В другом аспекте, количество SCB на 1000 суммарных атомов углерода полимера может быть более при Mz, чем при Mw. В другом аспекте, количество SCB на 1000 суммарных атомов углерода полимера может быть более при Mz, чем при Mn.

В одном аспекте, описанный в данном документе полимер этилена может быть продуктом реактора (например, продуктом одного реактора), например, а не смесью двух полимеров после реактора, например, имеющих разные молекулярно-массовые характеристики. Как легко поймет специалист в данной области, могут быть приготовлены физические смеси двух различных полимерных смол, но это требует дополнительной обработки и сложности, не требующихся для продукта реактора.

Кроме того, полимер этилена может быть получен из базовой смолы, которая может быть получена с использованием системы двойного металлоценового катализатора. Каталитические системы Циглера-Натта и на основе хрома не требуются. Следовательно, полимер этилена может содержать неизмеримое количество хрома, или титана, или ванадия, или магния (каталитического остатка), т. е. менее 0,1 м.д. мас. В некоторых аспектах, полимер этилена может независимо содержать менее 0,08 м.д., менее 0,05 м.д. или менее 0,03 м.д. хрома (или титана, или ванадия, или магния).

Полимер этилена может быть в любой подходящей форме, например, хлопьев, порошка, гранулята, гранул и аналогичной форме. Часто полимер этилена находится в форме гранул. Полимер этилена может содержать одну или более добавок, неограничивающие примеры которых могут включать антиоксидант, поглотитель кислоты, добавку, препятствующую слипанию, добавку, улучшающую скольжение, краситель, наполнитель, технологическую добавку, ингибитор ультрафиолетового излучения и аналогичные добавки, а также их комбинации.

Аспекты этого изобретения также направлены на характеристики этих полимеров этилена (например, сополимеров этилена и 1-гексена) на типовом оборудовании для выдувного формования, как описано ниже. Преимуществом является то, что полимеры этилена могут иметь весовое набухание (количественно определяемое по парциальному весу в граммах), которое не связано с разбуханием экструдируемого потока (количественно определяемым по плоскому дну в дюймах), и разница между ними может зависеть от количества перекиси, используемой для получения полимера этилена. В одном аспекте, например, полимер этилена может иметь отношение весового набухания к разбуханию экструдируемого потока (весовое набухание количественно определяется по парциальному весу в граммах, а разбухание экструдируемого потока количественно определяется по плоскому дну в дюймах) в диапазоне от 200 до 280, от 210 до 270 в другом аспекте, от 230 до 280 в еще одном аспекте и от 230 до 270 в еще одном аспекте. Также выгодно, чтобы полимеры этилена имели исключительную прочность расплава в процессе выдувного формования, которая может быть определена количественно по времени зависания, составляющему по меньшей мере 40 с, а чаще по меньшей мере 50 с или по меньшей мере 100 с.

В соответствии с аспектами настоящего изобретения полимер этилена может быть получен из базовой смолы (рассмотренной в данном документе ниже) посредством процесса, включающего приведение в контакт базовой смолы с пероксидным соединением с получением полимера этилена (любого описанного в данном документе полимера этилена). Как правило, количество (миллионных долей по весу) пероксидного соединения, используемого в процессе, представляет меньший интерес, потому что количество пероксидных групп более важно, а молекулярная масса и количество пероксидных групп на пероксидное соединение не являются одинаковыми для всех подходящих пероксидных соединений. Как правило, количество пероксидных групп в расчете на массу базовой смолы может находиться в диапазоне от 10 до 500 м.д., от 25 до 400 м.д., от 50 до 400 м.д., от 50 до 350 м.д., от 75 до 400 м.д. или от 100 до 300 м.д. пероксидных групп в расчете на массу базовой смолы.

Таким образом, базовая смола и пероксидное соединение могут быть приведены в контакт при температуре, достаточной для образования пероксидных групп в диапазоне от 10 до 500 м.д., от 25 до 400 м.д., от 50 до 400 м.д., от 50 до 350 м.д., от 75 до 400 м.д. или от 100 до 300 м.д. пероксидных групп в расчете на массу базовой смолы.

В одном аспекте, стадия приведения в контакт базовой смолы с пероксидным соединением может включать формование из расплава смеси базовой смолы и пероксидного соединения при любой подходящей температуре формования из расплава, например, при температуре в диапазоне от 120 до 300°С, при температуре в диапазоне от 150 до 250°С, при температуре в диапазоне от 175 до 225°С и так далее. Подходящая температура может зависеть от состава пероксидного соединения и температуры, при которой оно высвобождает пероксидные группы. До приведения в контакт с пероксидным соединением базовая смола может находиться в любой подходящей форме, включая, например, хлопья, порошок, гранулят, гранулы, раствор, суспензию, эмульсию и аналогичные формы. Аналогично, пероксидное соединение может находиться в твердой форме, в жидкой форме, в растворе или в виде суспензии. В одном конкретном способе используется маточная смесь пероксидного соединения и приведение в контакт с базовой смолой (в виде хлопьев) в процессе формования из расплава. Маточная смесь пероксидного соединения может содержать любой подходящий органический или неорганический носитель, но часто содержит смолу-носитель с высокой текучестью расплава, например, полиэтилен или полипропилен.

Настоящее изобретение не ограничивается каким-либо конкретным способом приведения в контакт и формования из расплава базовой смолы и пероксидного соединения. Могут быть использованы различные способы смешивания и/или компаундирования, которые должны быть известны специалистам в данной области. В одном аспекте, формование из расплава базовой смолы и пероксидного соединения может выполняться в одношнековой экструзионной системе. В другом аспекте, формование из расплава базовой смолы и пероксидного соединения может выполняться в системе двухшнековой экструзии (например, в смесителе с противоположным вращением или в системе двухшнековой экструзии с параллельным вращением). Система двухшнековой экструзии может включать любую комбинацию элементов подачи, плавления, смешивания и транспортировки. Например, система двухшнековой экструзии может содержать все или большинство смесительных элементов.

Пероксидное соединение может быть любым соединением, содержащим одну или более пероксидных (О-О) групп, подходящие примеры которых могут включать, но не ограничиваются ими, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, дикумилпероксид, трет-бутилкумилпероксид, н-бутил-4,4'-ди(трет-бутилперокси)валерат и аналогичные соединения. Пероксидное соединение может быть добавлено, например, в виде твердой гранулы, растворенной в минеральном масле, или в жидкой форме.

Одна или более добавок также могут быть добавлены в процессе превращения базовой смолы (и пероксидного соединения) в полимер этилена. Неограничивающие примеры подходящих добавок могут включать антиоксидант, поглотитель кислоты, добавку, препятствующую слипанию, добавку, улучшающую скольжение, краситель, наполнитель, технологическую добавку, ингибитор ультрафиолетового излучения и аналогичные добавки. Комбинации двух или более добавок могут быть приведены в контакт с базовой смолой и пероксидным соединением, если это желательно.

ИЗДЕЛИЯ И ПРОДУКЦИЯ

Изделия промышленного производства могут быть сформированы из и/или могут содержать полимеры этилена (например, сополимеры этилена) по данному изобретению и, соответственно, включены в данный документ. Например, изделия, которые могут содержать полимеры этилена по настоящему изобретению, могут включать, но не ограничиваются ими, сельскохозяйственную пленку, автомобильную деталь, бутылку, контейнер для химикатов, барабан, волокно или ткань, пленку для упаковки пищевых продуктов или контейнер, изделие для общественного питания, топливный бак, геомембрану, бытовой контейнер, вкладыш, формованную продукцию, медицинское устройство или материал, изделие для хранения вне помещения (например, панели для стен уличного навеса), оборудование для игр на открытом воздухе (например, байдарки, основания для баскетбольных ворот), трубу, лист или ленту, игрушку или дорожное заграждение и аналогичные изделия. Для изготовления этих изделий могут применяться различные способы. Неограничивающие примеры этих способов включают литье под давлением, формование раздувом, центробежное формование, экструзию пленки, экструзию листа, экструзию профиля, термоформование и аналогичные способы. Кроме того, к этим полимерам часто добавляют добавки и модификаторы для того, чтобы обеспечить эффективные свойства переработки полимера или продукции конечного использования. Такие процессы и материалы описаны в Modern Plastics Encyclopedia, Mid-November 1995 Issue, том 72, №12; и Film Extrusion Manual - Process, Materials, Properties, TAPPI Press, 1992; раскрытие которых включено в данный документ в полном объеме посредством ссылки. В некоторых аспектах настоящего изобретения, изделие промышленного производства может содержать любой из описанных в данном документе полимеров этилена, и изделие промышленного производства может представлять собой или может содержать продукт выдувного формования, например бутылку выдувного формования.

БАЗОВЫЕ СМОЛЫ

В целом, базовая смола, используемая для получения полимера этилена, может быть любым гомополимером этилена или сополимером, терполимером и т. д. этилена и по меньшей мере одного олефинового сомономера, описанного выше для полимера этилена. Таким образом, базовая смола может содержать сополимер этилена и α-олефина, при этом в другом аспекте, базовая смола может содержать гомополимер этилена, и в еще одном аспекте, базовая смола может содержать сополимер этилена и α-олефина и гомополимер этилена. Соответственно, базовая смола может содержать сополимер этилена и 1-бутена, сополимер этилена и 1-гексена, сополимер этилена и 1-октена, гомополимер этилена или любую их комбинацию; в альтернативном варианте сополимер этилена и 1-бутена, сополимер этилена и 1-гексена, сополимер этилена и 1-октена или любую их комбинацию; или в альтернативном варианте сополимер этилена и 1-гексена. Как правило, например, если базовая смола представляет собой сополимер этилена и 1-гексена, то полимер этилена, полученный из базовой смолы, также является сополимером этилена и 1-гексена, хотя могут быть использованы смеси и комбинации различных типов гомополимеров и сополимеров.

Для получения полимера этилена, обладающего раскрытыми в данном документе свойствами и преимуществами, используют подходящую базовую смолу. Иллюстративный и неограничивающий пример базовой смолы (например, сополимера этилена) по настоящему изобретению может иметь HLMI в диапазоне от 2 до 40 г/10 мин, Mw в диапазоне от 250 000 до 550 000 г/моль, параметр CY-a в диапазоне от 0,12 до 0,3, tan δ при 0,1 с-1 в диапазоне от 0,8 до 1,05 градуса, tan δ при 100 с-1 в диапазоне от 0,4 до 0,6 градуса, и вязкость при 0,001 c-1 в диапазоне от 1×105 до 3×106 Па·с. Этот иллюстративный и неограничивающий пример базовой смолы, соответствующий настоящему изобретению, также может иметь любые из свойств полимера, перечисленных ниже, и в любой комбинации, если не указано иное.

Базовая смола, используемая для получения полимера этилена, в некоторых аспектах может иметь HLMI в диапазоне от 2 до 20 г/10 мин, от 2 до 12 г/10 мин, от 4 до 40 г/10 мин, от 4 до 20 г/10 мин, от 4 до 15 г/10 мин или от 4 до 12 г/10 мин и аналогичные значения.

В одном аспекте, базовая смола может иметь Mw в диапазоне от 250 000 до 500 000 г/моль, от 250 000 до 475 000 г/моль, от 300 000 до 550 000 г/моль или от 300 000 до 500 000 г/моль. В дополнительном или альтернативном варианте базовая смола может иметь соотношение Mw/Mn, которое находится в диапазоне от 9 до 20, например, от 11 до 19, от 12 до 18 или от 13 до 16. В дополнительном или альтернативном варианте базовая смола может иметь соотношение Mz/Mw, которое находится в диапазоне от 4 до 9, например, от 5 до 8, от 5 до 7,5 или от 6 до 8.

В одном аспекте, базовые смолы могут иметь Mp в диапазоне от 60 000 до 110 000 г/моль, от 65 000 до 105 000 г/моль или от 65 000 до 100 000 г/моль. В дополнительном или альтернативном варианте базовая смола может иметь Mn в диапазоне от 18 000 до 48 000 г/моль, от 20 000 до 42 000 г/моль или от 22 000 до 38 000 г/моль. В дополнительном или альтернативном варианте базовая смола, используемая для получения полимера этилена, часто может иметь бимодальное молекулярно-массовое распределение (как определено с использованием гель-проникающей хроматографии (ГПХ) или другого родственного аналитического метода). Как правило, в бимодальном молекулярно-массовом распределении между пиками имеется впадина, и пики могут быть разделены или подвергнуты деконволюции. Как правило, бимодальное молекулярно-массовое распределение может быть охарактеризовано, как имеющее идентифицируемый высокомолекулярный компонент (или распределение) и идентифицируемый низкомолекулярный компонент (или распределение). Иллюстративные одномодальные кривые MWD и бимодальные кривые MWD показаны в патенте США № 8,383,754, включенном в данный документ в полном объеме посредством ссылки.

Плотность базовой смолы, используемой для получения полимеров этилена, раскрытых в данном документе, часто превышает или составляет около 0,935 г/см3, и менее или равна около 0,965 г/см3. Также, в конкретных аспектах, плотность может находиться в диапазоне от 0,94 до 0,965 г/см3, от 0,945 до 0,965 г/см3, от 0,94 до 0,96 г/см3, от 0,945 до 0,96 г/см3, от 0,95 до 0,965 г/см3 или от 0,95 до 0,96 г/см3.

Для базовой смолы вязкость при 0,001 с-1 (эта @ 0,001 с-1 или η @ 0,001 с-1) при 190°C, как правило, находится в диапазоне от 1 х 105 до 2 х 106 Па·с; в альтернативном варианте от 1×105 до 1,8×106 Па·с; в альтернативном варианте от 8×105 до 3×106 Па·с; в альтернативном варианте от 8×105 до 2×106 Па·с; или, в альтернативном варианте от 8×105 до 1,8×106 Па·с. В некоторых аспектах, базовая смола может иметь вязкость при нулевом сдвиге (η0) при 190°C в диапазоне от 1×106 до 1×109 Па·с, от 1×106 до 2×108 Па·с, от 4 х 106 до 1 х 109 Па·с или от 4 х 106 до 2 х 108 Па·с и аналогичных диапазонах. Как и в случае полимера этилена, данные вязкости измеряют при 190°C для базовой смолы и с использованием эмпирической модели Карро-Ясуда (CY), как описано в данном документе, с поправкой на ползучесть.

Типичные диапазоны параметра CY-a для базовой смолы включают от 0,12 до 0,25, от 0,13 до 0,3, от 0,13 до 0,25 или от 0,14 до 0,25 и аналогичные диапазоны. В дополнительном или альтернативном варианте базовая смола может иметь tan δ при 0,1 с-1 в диапазоне от 0,5 до 0,85 градуса в одном аспекте, от 0,8 до 1 градуса в другом аспекте, от 0,83 до 1,05 градуса в другом аспекте, от 0,83 до 1 градуса в другом аспекте, от 0,85 до 1,05 градуса в еще одном аспекте и от 0,85 до 1 градуса в еще одном аспекте. В дополнительном или альтернативном варианте базовая смола может иметь tan δ при 100 с-1 в диапазоне от 0,4 до 0,58 градуса в одном аспекте, от 0,4 до 0,55 градуса в другом аспекте, от 0,45 до 0,6 градуса в другом аспекте, от 0,45 до 0,58 градуса в еще одном аспекте и от 0,45 до 0,55 градуса в еще одном аспекте. Эти реологические параметры определяют из данных вязкости, измеренных при 190°C и с использованием эмпирической модели Карро-Ясуда (CY), как описано в данном документе, с поправкой на ползучесть.

Базовые смолы, описанные в данном документе, могут иметь обратное распределение сомономеров, как правило, компоненты полимера с более высокой молекулярной массой имеют более высокое включение сомономера, чем компоненты с более низкой молекулярной массой. Как правило, с увеличением молекулярной массы увеличивается включение сомономера. В одном аспекте, количество короткоцепочечных ответвлений (SCB) на 1000 суммарных атомов углерода полимера может быть более при Mw, чем при Mn. В другом аспекте, количество SCB на 1000 суммарных атомов углерода полимера может быть более при Mz, чем при Mw. В другом аспекте, количество SCB на 1000 суммарных атомов углерода полимера может быть более при Mz, чем при Mn.

В одном аспекте, базовая смола может быть продуктом реактора (например, продуктом одного реактора), например, а не смесью двух полимеров после реактора, например, имеющих разные молекулярно-массовые характеристики. Как легко поймет специалист в данной области, могут быть приготовлены физические смеси двух различных полимерных смол, но это требует дополнительной обработки и сложности, не требующихся для продукта реактора.

Базовая смола может быть получена с использованием двойной металлоценовой каталитической системы, поэтому системы катализаторов Циглера-Натта и на основе хрома не требуются. Следовательно, базовая смола может содержать неизмеримое количество хрома, или титана, или ванадия, или магния (каталитического остатка), т. е. менее 0,1 м.д. мас. В некоторых аспектах, базовая смола может независимо содержать менее 0,08 м.д., менее 0,05 м.д. или менее 0,03 м.д. хрома (или титана, или ванадия, или магния).

Хотя в процессе превращения базовой смолы в полимер этилена или в процессе превращения полимера этилена в формованное раздувом изделие (или в другие промышленные изделия) может быть введена одна или более добавок, базовая смола также может содержать одну или более подходящих добавок. Неограничивающие примеры подходящих добавок могут включать антиоксидант, поглотитель кислоты, добавку, препятствующую слипанию, добавку, улучшающую скольжение, краситель, наполнитель, технологическую добавку, ингибитор ультрафиолетового излучения и аналогичные добавки. В базовой смоле могут присутствовать комбинации двух или более добавок.

Эксплуатационные качества базовой смолы на характерном оборудовании для выдувного формования, описанном в данном документе, могут быть охарактеризованы в одном аспекте отношением весового набухания к разбуханию экструдируемого потока (вес : экструдируемый поток) в диапазоне от 150 до 225, от 180 до 225 или от 170 до 200. В другом аспекте, базовая смола может характеризоваться временем зависания в диапазоне от 10 до 45 с, от 15 до 45 с или от 20 до 45 с.

Согласно аспектам настоящего изобретения базовая смола может быть получена с использованием системы двойного металлоценового катализатора. Не ограничиваясь этим, компонент катализатора I может включать подходящее металлоценовое соединение без мостиковой связи, компонент катализатора II может включать подходящее металлоценовое соединение с мостиковой связью, и каталитическая система также может включать подходящий активатор и, необязательно, подходящий сокатализатор.

В первую очередь, обратимся к каталитическому компоненту I, который может включать немостиковое металлоценовое соединение на основе циркония или гафния, содержащее две циклопентадиенильные группы, две инденильные группы или циклопентадиенильную и инденильную группы. В одном аспекте, каталитический компонент I может включать немостиковое металлоценовое соединение на основе циркония или гафния, содержащее две циклопентадиенильные группы. В другом аспекте, каталитический компонент I может включать немостиковое металлоценовое соединение на основе циркония или гафния, содержащее две инденильные группы. В еще одном аспекте, каталитический компонент I может включать немостиковое металлоценовое соединение на основе циркония или гафния, содержащее циклопентадиенильную группу и инденильную группу.

Обратимся теперь к каталитическому компоненту II, который может представлять собой металлоценовое соединение с мостиковой связью. В одном аспекте, например, каталитический компонент II может включать мостиковое металлоценовое соединение на основе циркония или гафния. В другом аспекте, каталитический компонент II может включать мостиковое металлоценовое соединение на основе циркония или гафния с алкенильным заместителем. В другом аспекте, каталитический компонент II может включать мостиковое металлоценовое соединение на основе циркония или гафния с алкенильным заместителем и флуоренильной группой. В другом аспекте, каталитический компонент II может включать мостиковое металлоценовое соединение на основе циркония или гафния с циклопентадиенильной группой, флуоренильной группой и с алкенильным заместителем в мостиковой группе и/или в циклопентадиенильной группе. Кроме того, каталитический компонент II может включать мостиковое металлоценовое соединение, имеющее арильную группу в качестве заместителя в мостиковой группе.

Кроме того, система двухкомпонентного катализатора содержит активатор. Например, каталитическая система может содержать носитель-активатор, алюмоксановое соединение, борорганическое или бораторганическое соединение, ионизирующее ионное соединение и аналогичные соединения или любую их комбинацию. Каталитическая система может содержать один или более активаторов. Сокатализатор, если он присутствует, может включать, но не ограничиваться ими, соединения алкилбора, алкилалюминия и алкилцинка, например, три-н-бутилборан, трипропилборан, триэтилборан, триметилалюминий, триэтилалюминий, три-н-пропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, гидрид диизобутилалюминия, этоксид диэтилалюминия, хлорид диэтилалюминия, диметилцинк, диэтилцинк, дипропилцинк, дибутилцинк, динеопентилцинк и аналогичные соединения или их комбинации. Репрезентативные каталитические системы, которые можно использовать для получения базовой смолы, раскрыты в патентах США № 9,169,337, 9,273,170, 9,493,589 и 9,650,459, которые включены в данный документ в полном объеме посредством ссылки.

Базовые смолы могут быть получены из данных каталитических систем с использованием любого подходящего способа полимеризации олефинов с использованием различных типов реакторов полимеризации, систем реактора полимеризации и условий реакции полимеризации. Один такой способ полимеризации олефинов для полимеризации олефинов в присутствии каталитической композиции по данному изобретению может включать приведение в контакт каталитической композиции с этиленом и, необязательно, олефиновым сомономером (одним или более) в системе реактора полимеризации в условиях полимеризации с получением базовой смолы.

В контексте данного документа термин «реактор полимеризации» включает любой реактор полимеризации, где возможна полимеризация олефиновых мономеров и сомономеров (одного или более сомономеров) с получением гомополимеров, сополимеров, терполимеров и аналогичных соединений. Различные типы реакторов полимеризации включают реактор периодического действия, суспензионный реактор, газофазный реактор, реактор растворения, реактор высокого давления, трубчатый реактор, автоклавный реактор и аналогичные реакторы или их комбинации; или в альтернативном варианте система реактора полимеризации может содержать суспензионный реактор, газофазный реактор, реактор растворения или их комбинацию. Условия полимеризации для различных типов реакторов хорошо известны специалистам в данной области техники. Газофазные реакторы могут включать реакторы с псевдоожиженным слоем или ступенчатые горизонтальные реакторы. Суспензионные реакторы могут содержать вертикальные или горизонтальные петли. Реакторы высокого давления могут включать автоклавные или трубчатые реакторы. Типы реакторов могут включать периодические или непрерывные процессы. В непрерывных процессах может использоваться периодическая или непрерывная выгрузка продукта. Системы и процессы реактора полимеризации также могут включать частичную или полную постоянную рециркуляцию непрореагировавшего мономера, непрореагировавшего сомономера и/или разбавителя.

Система реактора полимеризации может включать один реактор или несколько реакторов (2 реактора, более 2 реакторов и т. д.) одного или разных типов. Например, система реактора полимеризации может включать суспензионный реактор, газофазный реактор, реактор растворения или комбинацию двух или более из этих реакторов. Производство полимеров в нескольких реакторах может включать несколько стадий по меньшей мере в двух отдельных реакторах полимеризации, соединенных между собой передаточным устройством, позволяющим переносить полимеры, полученные в первом реакторе полимеризации, во второй реактор. Желаемые условия полимеризации в одном из реакторов могут отличаться от рабочих условий в другом(их) реакторе(ах). В альтернативном варианте полимеризация в нескольких реакторах может включать перенос полимера вручную из одного реактора в последующие реакторы для продолжения полимеризации. Системы с несколькими реакторами могут включать любую комбинацию, включая, но не ограничиваясь ими, несколько петлевых реакторов, несколько газофазных реакторов, комбинацию петлевых и газофазных реакторов, несколько реакторов высокого давления или комбинацию реакторов высокого давления с петлевыми и/или газофазными реакторами. Несколько реакторов могут работать последовательно, параллельно или в обоих режимах. Соответственно, данное изобретение охватывает системы реактора полимеризации, содержащие один реактор, содержащие два реактора и содержащие более двух реакторов. Система реактора полимеризации может содержать суспензионный реактор, газофазный реактор или реактор растворения в определенных аспектах этого изобретения, а также их комбинации с несколькими реакторами.

В соответствии с одним аспектом, система реактора полимеризации может содержать по меньшей мере один петлевой суспензионный реактор, содержащий вертикальные или горизонтальные петли. Мономер, разбавитель, катализатор и сомономер могут непрерывно подаваться в петлевой реактор, где происходит полимеризация. Как правило, непрерывные процессы могут включать непрерывное введение мономера/сомономера, катализатора и разбавителя в реактор полимеризации и непрерывное извлечение из этого реактора суспензии, содержащей частицы полимера и разбавитель. Выходящий из реактора поток может быть подвергнут мгновенному испарению для удаления твердого полимера из жидкостей, которые содержат разбавитель, мономер и/или сомономер. Для этой стадии разделения могут быть использованы различные технологии, включая, но не ограничиваясь этим, мгновенное испарение, которое может включать любую комбинацию добавления тепла и снижения давления, разделение за счет циклонного действия в циклоне либо в гидроциклоне, или разделение посредством центрифугирования.

Типовой процесс суспензионной полимеризации (также известный как процесс формирования частиц) описан, например, в патентах США № 3,248,179, 4,501,885, 5,565,175, 5,575,979, 6,239,235, 6,262,191, 6,833,415 и 8,822,608, каждый из которых включен в данный документ в полном объеме посредством ссылки.

Подходящие разбавители, используемые при суспензионной полимеризации, включают, но не ограничиваются ими, полимеризуемый мономер и углеводороды, которые являются жидкостями в условиях реакции. Примеры подходящих разбавителей включают, но не ограничиваются ими, углеводороды, например, пропан, циклогексан, изобутан, н-бутан, н-пентан, изопентан, неопентан и н-гексан. Некоторые реакции петлевой полимеризации могут происходить в объемных условиях, когда не используется разбавитель.

В соответствии с еще одним аспектом, система реактора полимеризации может содержать по меньшей мере один газофазный реактор (например, реактор с псевдоожиженным слоем). В таких системах реактора может использоваться непрерывный рециркуляционный поток, содержащий один или более мономеров, непрерывно циркулирующих через псевдоожиженный слой в присутствии катализатора в условиях полимеризации. Рециркуляционный поток может быть отведен из псевдоожиженного слоя и возвращен обратно в реактор. Одновременно, полимерный продукт может быть отведен из реактора и может быть добавлен новый или свежий мономер для замены полимеризованного мономера. В таких газофазных реакторах может происходить процесс многостадийной газофазной полимеризации олефинов, при котором олефины полимеризуются в газовой фазе по меньшей мере в двух независимых зонах газофазной полимеризации при подаче содержащего катализатор полимера, образованного в первой зоне полимеризации, во вторую зону полимеризации. Типичные газофазные реакторы раскрыты в патентах США № 5,352,749, 4,588,790, 5,436,304, 7,531,606 и 7,598,327, каждый из которых включен в данный документ в полном объеме посредством ссылки.

В соответствии с еще одним аспектом, система реактора полимеризации может содержать реактор полимеризации высокого давления, например, может содержать трубчатый реактор или автоклавный реактор. Трубчатые реакторы могут иметь несколько зон, куда добавляют свежий мономер, инициаторы или катализаторы. Мономер может быть захвачен потоком инертного газа и введен в одну зону реактора. Инициаторы, катализаторы и/или компоненты катализатора могут быть захвачены газовым потоком и введены в другую зону реактора. Газовые потоки могут быть смешаны для полимеризации. Для получения оптимальных условий реакции полимеризации могут быть соответствующим образом использованы тепло и давление.

В соответствии с еще одним аспектом, система реактора полимеризации может содержать реактор полимеризации в растворе, в котором мономер/сомономер приводят в контакт с каталитической композицией посредством подходящего перемешивания или другими способами. Может быть использован носитель, содержащий инертный органический разбавитель или избыток мономера. При желании мономер/сомономер может быть приведен в паровой фазе в контакт с продуктом каталитической реакции в присутствии или отсутствие жидкого материала. В зоне полимеризации могут поддерживаться температура и давление, которые приведут к образованию раствора полимера в реакционной среде. Может быть использовано перемешивание для получения лучшего контроля температуры и для поддержания однородности полимеризационных смесей во всей зоне полимеризации. Для отвода экзотермического тепла полимеризации используются соответствующие средства.

Система реактора полимеризации может дополнительно содержать любую комбинацию из по меньшей мере одной системы подачи сырья, по меньшей мере одной системы подачи катализатора или компонентов катализатора, и/или по меньшей мере одной системы извлечения полимера. Подходящие системы реактора могут дополнительно содержать системы для очистки сырья, хранения и приготовления катализатора, экструзии, охлаждения реактора, извлечения полимера, фракционирования, рециркуляции, хранения, выгрузки, лабораторного анализа и управления процессом. В зависимости от желаемых свойств олефинового полимера, по мере необходимости в реактор полимеризации может быть добавлен водород (например, непрерывно, в прерывистом режиме и т. д.).

Условия полимеризации, эффективность которых можно контролировать и обеспечивать желаемые свойства полимера, могут включать температуру, давление и концентрации различных реагентов. Температура полимеризации может влиять на производительность катализатора, молекулярную массу полимера и молекулярно-массовое распределение. Различные условия полимеризации могут поддерживаться по существу постоянными, например, для получения олефинового полимера определенного сорта (или полимера этилена). Подходящей температурой полимеризации может быть любая температура ниже температуры деполимеризации в соответствии с уравнением свободной энергии Гиббса. Как правило, она включает от 60°C до 280°C, например, или от 60°C до 120°C, в зависимости от типа реактора(ов) полимеризации. В некоторых системах реактора температура полимеризации, в целом, может находиться в диапазоне от 70°С до 100°С или от 75°С до 95°C.

Подходящее давление также будет варьироваться в зависимости от реактора и типа полимеризации. Давление жидкофазной полимеризации в петлевом реакторе, как правило, составляет менее 1000 фунтов/кв. дюйм изб. (6,9 МПа). Давление для газофазной полимеризации, как правило, составляет от 200 до 500 фунтов/кв. дюйм изб. (от 1,4 МПа до 3,4 МПа). Полимеризация под высоким давлением в трубчатых или автоклавных реакторах, как правило, протекает под давлением от 20 000 до 75 000 фунтов/кв. дюйм изб. (от 138 до 517 МПа). Реакторы полимеризации также могут работать в сверхкритической области, возникающей, в целом, при более высоких температурах и давлениях. Работа выше критической точки диаграммы давления/температуры (в сверхкритической фазе) может дать преимущества способу реакции полимеризации.

В соответствии с аспектами настоящего изобретения олефиновый мономер, используемый в процессе полимеризации, представляет собой этилен, а сомономер может включать альфа-олефин C3-C10; в альтернативном варианте сомономер может включать 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен, стирол или любую их комбинацию; в альтернативном варианте сомономер может включать 1-бутен, 1-гексен, 1-октен или любую их комбинацию; в альтернативном варианте сомономер может включать 1-бутен; в альтернативном варианте сомономер может включать 1-гексен; или, в альтернативном варианте сомономер может включать 1-октен.

ПРИМЕРЫ

Изобретение дополнительно проиллюстрировано приведенными ниже примерами, которые никоим образом не должны толковаться как налагающие ограничения на объем данного изобретения. Различные другие аспекты, варианты осуществления изобретения, модификации и их эквиваленты могут быть реализованы специалистом в данной области техники после прочтения описания в данном документе, не выходя за рамки сущности данного изобретения или объема прилагаемой формулы изобретения.

Индекс расплава при повышенном напряжении сдвига (HLMI, I21, г/10 мин) определяли согласно ASTM D1238 при 190 °С весом 21,6 кг. Плотность определяли в граммах на кубический сантиметр (г/см3) на образце, полученном методом прессования в форме, охлажденном со скоростью 15°С в час и выдержанном в течение 40 часов при комнатной температуре согласно ASTM D1505 и ASTM D4703.

Молекулярные массы и молекулярно-массовые распределения получали с использованием системы PL-GPC 220 (Polymer Labs, Agilent Company), оснащенной детектором IR4 (Polymer Char, Испания) и тремя (3) колонками Styragel HMW-6E GPC (Waters, штат Массачусетс), работающими при 145°C. Расход подвижной фазы 1,2,4-трихлорбензола (TCB), содержащей 0,5 г/л 2,6-ди-трет-бутил-4-метилфенола (BHT) устанавливали на 1 мл/мин, а концентрации раствора полимера составляли приблизительно 1 мг/мл, в зависимости от молекулярной массы. Приготовление образцов выполняли при 150°C в течение номинально 4 часов с периодическим и осторожным встряхиванием, прежде чем переносили растворы во флаконы с образцами для инжекции. Использовали объем инжекции около 400 мкл. Метод интегральной калибровки использовали для определения молекулярной массы и молекулярно-массового распределения с использованием, в качестве стандарта, полиэтиленовой смолы ПЭВП MARLEX BHB5003 компании Chevron Phillips Chemical Company. Интегральную таблицу стандарта предварительно определяли в отдельном эксперименте с SEC-MALS. Mn представляет собой среднечисловую молекулярную массу, Mw представляет собой средневесовую молекулярную массу, Mz представляет собой z-среднюю молекулярную массу, а Mp представляет собой максимальную молекулярную массу (местоположение, по молекулярной массе, в наивысшей точке кривой молекулярно-массового распределения).

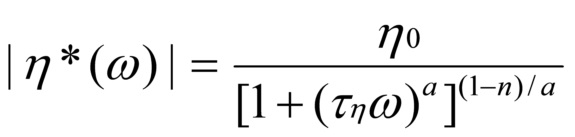

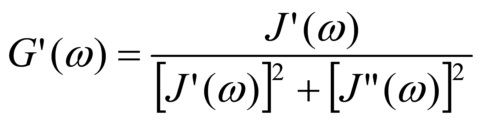

Определение реологических характеристик расплава выполняли следующим образом. Измерения колебательного сдвига с малой деформацией (10%) выполняли на реометре Anton Paar MCR 501 с использованием геометрии параллельных пластин. Все реологические испытания проводили при 190°C. Данные комплексной вязкости |η*| в зависимости от частоты (ω) затем подогоняли по кривой с использованием модифицированной трехпараметрической эмпирической модели Карро-Ясуда (CY) для получения вязкости нулевого сдвига - η0, характеристического времени вязкой релаксации - τη и параметра реологической ширины - a (параметр CY-a). Упрощенная эмпирическая модель Карро-Ясуда (CY) представлена ниже.

,

,

где: |η*(ω) |=величина комплексной вязкости при сдвиге;

η 0=вязкость при нулевом сдвиге;

τη=время вязкой релаксации (Tau(η) в секундах);

а=параметр «реологической ширины» (параметр CY-a);

n=корректирует конечный коэффициент наклона степенной функции, заданное значение 2/11; и

ω=угловая частота деформации при колебательном сдвиге.

Подробности значения и интерпретации модели CY и производных параметров можно найти в публикациях: C. A. Hieber and H. H. Chiang, Rheol. Acta, 28, 321 (1989); C. A. Hieber and H. H. Chiang, Polym. Eng. Sci., 32, 931 (1992); и R. B. Bird, R. C. Armstrong and O. Hasseger, Dynamics of Polymeric Liquids, том 1, Fluid Mechanics, 2е издание, John Wiley & Sons (1987); содержание каждой из которых включено в данный документ в полном объеме посредством ссылки.

Поправка на ползучесть использовалась для расширения низкочастотного диапазона реологических характеристик до 10-4 с-1 (за исключением графиков дифференциальной динамической реологии, которые строили без поправки на ползучесть). В испытании на ползучесть к образцу прикладывали постоянное напряжение сдвига σ0, а деформацию сдвига γ регистрировали как функцию времени ползучести t. Хотя зависящие от времени данные, полученные в ходе испытаний на ползучесть и восстановление при ползучести, выглядят иначе, чем частотно-зависимые данные, измеренные в ходе испытаний с динамической разверткой по частоте, при условии, что измерения выполняются в линейном вязкоупругом режиме, эти два набора экспериментальных данных содержат одну и ту же реологическую информацию, таким образом, зависящие от времени данные о податливости ползучести могут быть преобразованы в частотно-зависимые динамические данные, и, таким образом, измерение долговременной ползучести может дополнять низкочастотные данные измерения динамической развертки по частоте. Подробную информацию о методе испытаний и анализе можно найти в публикации Y. W. Inn and D. C. Rohlfing, «Application of creep test to obtain the linear viscoelastic properties at low frequency range for polyethylene melts» Applied Rheology 22 (2012), включенной в данный документ в полном объеме посредством ссылки.

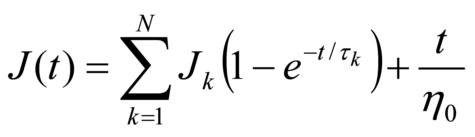

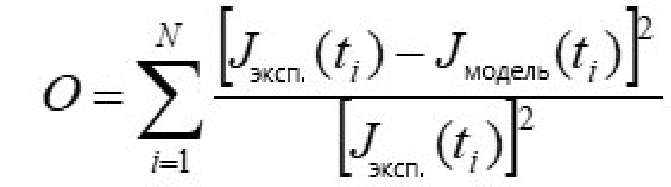

Обобщенная модель Фойгта использовалась для моделирования зависящей от времени податливости ползучести J(t)=γ(t)/σ0 в контексте дискретного спектра Jk времени запаздывания τk и вязкости при нулевой скорости сдвига η0,

.

.

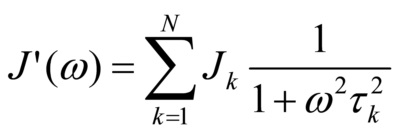

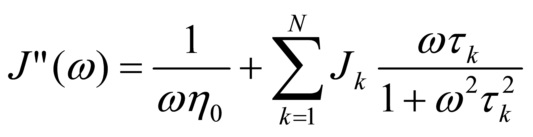

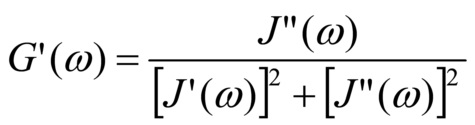

Если дискретный спектр запаздывания точно описывает данные о податливости, то теория линейной вязкоупругости позволяет дать количественное описание других типов экспериментальных данных, например, накопления и податливости потерь, рассчитанных как

,

,  .

.

Из взаимосвязи между комплексным модулем и комплексной податливостью модуль накопления и потерь данных динамической развертки по частоте может быть получен как

,

,  .

.

В качестве простого численного подхода для получения дискретного спектра времени запаздывания можно использовать инструмент Microsoft Excel Solver посредством минимизации следующей целевой функции O.

Для надежного преобразования данных о ползучести, зависящих от времени, в динамические данные, зависящие от частоты, диапазон частот должен быть ограничен временем испытания измерения ползучести. Если возможно получить точные экспериментальные данные во всем диапазоне времени ползучести, пока податливость ползучести не достигнет стационарного состояния, то также можно рассчитать точную функцию спектров запаздывания во всем диапазоне временной шкалы. Однако получить такие данные для высокомолекулярных полимеров, которые имеют очень большой период релаксации, часто нецелесообразно. Данные о ползучести содержат информацию только в пределах ограниченного диапазона времени, таким образом, диапазон частот ограничен временем продолжительности tN испытания на ползучесть, т. е. достоверная информация для частот находится в диапазоне ω > tN-1, а на экстраполированные данные за пределами этого частотного диапазона могут влиять нежелательные эффекты подгонки.

Для реологических измерений, включающих поправку на ползучесть, образцы полимера подвергали компрессионному формованию при температуре 182°C в течение 3 мин. Образцам давали расплавиться при относительно низком давлении в течение 1 мин, а затем подвергали формованию под высоким давлением в течение дополнительных 2 мин. Сформованные образцы затем закаливали в прессе при комнатной температуре, а затем из формованных пластин штамповали диски диаметром 25,4 мм для проведения измерений в ротационном реометре. Измерения проводили на параллельных пластинах диаметром 25 мм при 190°С с использованием реометра с регулируемым напряжением, оснащенного системой воздушных подшипников (Physica MCR-501, Anton Paar). Испытательную камеру реометра продували азотом, чтобы свести к минимуму окислительное разложение. После термического уравновешивания образцы сжимали между пластинами до толщины 1,6 мм и излишки обрезали. Между моментом введения образца и началом испытания проходило в общей сложности 8 минут. Для измерения динамической развертки по частоте применялся колебательный сдвиг с малой деформацией (1~10%) в линейном вязкоупругом режиме при угловых частотах от 0,0316 до 316 с-1. Испытание на ползучесть проводили в течение 10 200 с (170 мин), чтобы ограничить общее время испытания 4 часами, поскольку пропускная способность образца и термическая стабильность вызывали опасения. Посредством преобразования данных о ползучести, зависящих от времени, в динамические данные, зависящие от частоты, диапазон низких частот был расширен до 10-4 рад/с, что на два порядка ниже частотного диапазона динамического испытания. Строили кривую по данным комплексной вязкости (|η*|) в зависимости от частоты (ω) с использованием модели Карро-Ясуда.

Одной из основных проблем при проведении испытания на ползучесть, как и при любом измерении в масштабе длительного времени, было то, что образец не претерпевает заметных изменений в процессе измерения, которое может занять несколько часов. Если образец полимера нагревается в течение длительного периода времени без надлежащей термостабилизации (например, с использованием антиоксидантов), в полимере могут произойти изменения, которые могут оказать значительное влияние на реологическое поведение полимера и его характеристики. Испытываемые полимеры должны иметь термическую стабильность в течение по меньшей мере 4-5 часов при 190°С в атмосфере азота; например, полимеры этилена, содержащие по меньшей мере 0,4 мас. % антиоксидантов оказались достаточно стабильными для получения достоверных данных о поправке на ползучесть.

Для реологических измерений в параллельных пластинах образец сдавливали между пластинами до толщины 1,6 мм, а затем обрезали излишки. Когда образец обрезали с большими усилиями в одном направлении, возникало некоторое остаточное напряжение, вызывающее дрейф деформации. Следовательно, следует избегать проведения испытания на ползучесть сразу после обрезки образца, поскольку остаточное напряжение может повлиять на последующее измерение ползучести, особенно для высоковязких смол, имеющих длительное время релаксации. Если приложенное напряжение при испытании на ползучесть недостаточно велико, результирующая деформация может быть настолько малой, что на результаты ползучести может повлиять нежелательный эффект дрейфа деформации. Для того, чтобы свести к минимуму этот эффект, образцы обрезали как можно бережнее, а испытание на ползучесть проводили после периода ожидания 2000 с для того, чтобы обеспечить релаксацию любого остаточного напряжения.

Соответствующая величина приложенного напряжения σ0 важна для получения надежных данных о ползучести. Напряжение σ0 должно быть достаточно малым, чтобы деформация оставалась в пределах линейного вязкоупругого режима, и оно должно быть достаточно большим, чтобы сигнал деформации был достаточно сильным для обеспечения удовлетворительного разрешения данных с хорошей точностью. Хотя и не ограничиваясь этим, подходящее приложенное напряжение равнялось суммарному модулю |G*| при частоте 0,01 рад/с, умноженной на 0,04.

Вязкость полимера при 0,001 с-1 (обозначаемую как η (0,001) или эта (0,001)) при 190°C определяли с использованием реометра Anton Paar MCR 501 с использованием геометрии с параллельными пластинами.

Содержание короткоцепочечных разветвлений (SCB) и распределение короткоцепочечных разветвлений (SCBD) по молекулярно-массовому распределению можно определить с использованием системы ГПХ с обнаружением IR5 (IR5-GPC), причем системой ГПХ была система PL220 GPC/SEC (Polymer Labs, компания Agilent), оснащенная тремя колонками Styragel HMW-6E (Уотерс, Массачусетс) для разделения полимеров. Подробное описание метода можно найти в литературе (Y. Yu, A Short-Chain Branching Distribution Determination Technique for Polyethylene Using IR5-Detected GPC, Macromolecular Symposia, 2020, 390, 1900014). Вкратце, детектор МСТ IR5 с термоэлектрическим охлаждением (IR5) (Polymer Char, Испания) подключали к колонкам ГПХ через линию горячего переноса. Хроматографические данные получали с двух выходных портов детектора IR5. Сначала аналоговый сигнал поступает с порта аналогового вывода на цифровой преобразователь перед подключением к компьютеру «А» для определения молекулярной массы с использованием программного обеспечения Cirrus (Polymer Labs, теперь компания Agilent) и метода интегральной калибровки с использованием смолы широкого диапазона HDPE MARLEX BHB5003 (Chevron Phillips Chemical) в качестве стандарта молекулярной массы широкого диапазона. Цифровые сигналы, с другой стороны, поступают через USB-кабель непосредственно на компьютер «B», где они собираются с использованием программного обеспечения для сбора данных LabView, предоставленного Polymer Char. Были установлены следующие условия хроматографирования: температура термостата колонки 145°C; расход 1 мл/мин; объем инжекции 0,4 мл; и концентрация полимера около 2 мг/мл, в зависимости от молекулярной массы образца. Температуры как для линии горячего переноса, так и для ячейки с образцом детектора IR5 устанавливали на уровне 150°C, а температуру электроники детектора IR5 устанавливали на уровне 60°C. Содержание короткоцепочечных разветвлений определяли собственным методом с использованием отношения интенсивностей CH3 (ICH3) к CH2 (ICH2) в сочетании с калибровочной кривой. Калибровочная кривая представляла собой график зависимости содержания SCB (xSCB) от соотношения интенсивностей ICH3/ICH2. Для получения калибровочной кривой использовали группу полиэтиленовых смол (не менее 5) с уровнем SCB в диапазоне от нуля до прибл. 32 SCB/1000 суммарных атомов углерода (стандарты SCB). Все эти стандарты SCB имеют известные уровни SCB и плоские профили SCBD, предварительно определенные отдельно с использованием методов ЯМР и фракционирования в градиенте растворителя в сочетании с методами ЯМР (SGF-NMR). Используя построенные таким образом калибровочные кривые SCB, получали профили распределения короткоцепочечных разветвлений по молекулярно-массовому распределению для смол, фракционированных с использованием системы IR5-GPC точно в тех же хроматографических условиях, что и для этих стандартов SCB. Соотношение между отношением интенсивностей и объемом элюирования преобразовывали в распределение SCB как функцию MWD с использованием заданной калибровочной кривой SCB (т. е. зависимость отношения интенсивностей ICH3/ICH2 от содержания SCB) и калибровочной кривой MW (т. е. зависимость молекулярной массы от времени элюирования) для преобразования отношения интенсивностей ICH3/ICH2 и времени элюирования в содержание SCB и молекулярную массу, соответственно. Хотя и не проводили испытаний, ожидалось, что число короткоцепочечных разветвлений (SCB) на 1000 суммарных атомов углерода полимера этилена (или базовой смолы) при Mw (или Mz) более, чем при Mn.

Содержание металлов, например, количество остатка катализатора в полимере этилена или изделии может быть определено посредством анализа ICP на приборе PerkinElmer Optima 8300. Образцы полимеров могут быть озолены в печи Thermolyne с использованием серной кислоты в течение ночи с последующим кислотным разложением в HotBlock с использованием HCl и HNO3 (3:1 об. :об.).

ПРИМЕРЫ 1-17

На Фиг. 1 проиллюстрировано бимодальное молекулярно-массовое распределение (количество полимера в зависимости от логарифма молекулярной массы) полимеров из Примеров 1-6, на Фиг. 2 проиллюстрировано бимодальное молекулярно-массовое распределение полимеров из Примеров 7-12, на Фиг. 3 проиллюстрировано широкое молекулярно-массовое распределение полимеров из Примеров 13-17, в таблице I приведены HLMI для полимеров и некоторые характеристики молекулярной массы полимеров из Примеров 1-17, а в таблице II приведены некоторые реологические характеристики при 190°C для полимеров из Примеров 1-12.

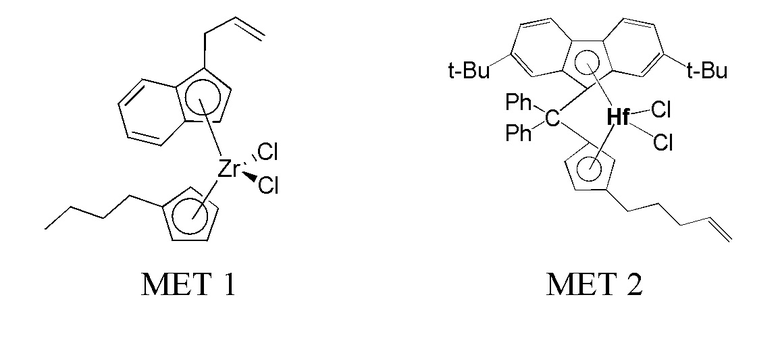

Пример 13 представлял собой базовую смолу (без перекиси) для Примеров 14-17 и представляет собой смолу на основе сополимера этилена широкого диапазона, имеющую номинальное значение HLMI 9 и плотность 0,95 (Chevron-Phillips Chemical Company LP). Базовую смолу Примера 1 (для Примеров 1-6; номинальное значение HLMI 8-12 и плотность 0,955-0,96) и базовую смолу Примера 7 (для Примеров 7-12; номинальное значение HLMI 4,5-6,5 и плотность 0,95-0,955) получали с использованием двойной металлоценовой каталитической системы с носителем-активатором, как описано ниже.

Носители-активаторы из фторированного оксида алюминия, покрытого диоксидом кремния, используемые для получения базовых смол Примеров 1 и 7, получали следующим образом. Богемит получали от W.R. Grace & Company под названием «Alumina A» с площадью поверхности около 300 м2/г, объемом пор около 1,3 мл/г и средним размером частиц около 100 микрон. Оксид алюминия сначала прокаливали в сухом воздухе при температуре около 600°C в течение приблизительно 6 часов, охлаждали до температуры окружающей среды, а затем приводили в контакт с тетраэтилортосиликатом в изопропаноле до 25 мас. % SiO2. После сушки, оксид алюминия с покрытием из диоксида кремния прокаливали при 600°C в течение 3 часов. Фторированный оксид алюминия с покрытием из диоксида кремния (7 мас. % F) получали посредством пропитки прокаленного оксида алюминия с покрытием из диоксида кремния раствором бифторида аммония в метаноле, сушкой и затем прокаливанием в течение 3 часов при 600°C в сухом воздухе. После этого Фторированный оксид алюминия с покрытием из диоксида кремния собирали и хранили в атмосфере сухого азота и использовали без воздействия атмосферы.

Полимеризацию на пилотной установке проводили в суспензионном петлевом реакторе объемом 30 галлонов (113,6 л) с производительностью приблизительно 33 фунта (15 кг) полимера в час. Полимеризацию проводили в условиях непрерывного процесса в форме частиц в петлевом реакторе (также называемом суспензионным процессом) посредством приведения в контакт двойного металлоценового раствора в изобутане, алюминийорганического раствора (триизобутилалюминия, ТИБА) и носителя-активатора (фторированного оксида алюминия с покрытием из диоксида кремния) в 1-литровом автоклаве с мешалкой с непрерывным выходом в петлевой реактор. Растворы ТИБА и двойного металлоцена подавали отдельными потоками в тройник перед автоклавом, где они вступали в контакт друг с другом. Носитель-активатор промывали изобутаном в месте после вышеупомянутого тройника, приводя в контакт с алюминийорганической/металлоценовой смесью и направляя вместе в автоклав. Для промывки изобутаном, используемой для переноса носителя-активатора в автоклав, устанавливали скорость, обеспечивающую время пребывания в автоклаве приблизительно 30 минут. Весь поток из автоклава затем поступал в петлевой реактор.

Используемый этилен представлял собой этилен степени чистоты для полимеризации, полученный от AirGas, который очищали через колонку с цеолитным адсорбентом на основе оксида алюминия (активированным при 230-290°С в азоте). Гексен-1 степени полимеризации (полученный от Chevron Phillips Chemical Company) очищали перегонкой и пропускали через колонку с цеолитным адсорбентом на основе оксида алюминия, активированным при 230-290°С в азоте. Петлевой реактор был заполнен жидкостью, имел диаметр 15,2 см и объем 30 галлонов (113,6 л). В качестве разбавителя использовали жидкий изобутан. Водород добавляли со скоростью около 0,001-0,004 фунта/ч (0,454-1,814 г/ч) для настройки молекулярной массы и/или HLMI полимерного продукта. Изобутан представлял собой изобутан степени полимеризации (полученный от Enterprise), который дополнительно очищали перегонкой и затем пропускали через колонку с оксидом алюминия (активированным при 230-290°С в азоте). Сокатализатор ТИБА получали в виде 10-12 мас. % раствора в углеводороде и дополнительно разбавляли до 2 мас. % изобутаном. Сокатализатор добавляли в концентрации в диапазоне 125 м.д. в расчете на массу разбавителя в реакторе полимеризации.

Условия в реакторе включали давление в реакторе около 590 фунтов/кв. дюйм изб. (40,68 бар), молярный % этилена 11-13% (в расчете на изобутановый разбавитель) и температуру полимеризации 93-100°С. Реактор работал таким образом, чтобы время пребывания составляло около 0,8-1,3 часа. Концентрации металлоцена в реакторе находились в диапазоне от около 1,5 до 2,5 миллионных долей (м.д.) по массе разбавителя. Активатор-носитель (фторированный оксид алюминия, покрытый оксидом кремния) подавали в реактор со скоростью приблизительно 0,015-0,03 фунта/ч (6,8-13,6 г/ч). Полимер извлекали из реактора со скоростью около 33 фунтов/ч (15 кг/ч) и пропускали через испарительную камеру и продувочную колонну. Азот подавали в продувочную колонну, чтобы убедиться, что хлопья не содержат углеводородов. Структурные формулы для МЕТ 1 и МЕТ 2, использованные в Примерах 1 и 7, показаны ниже:

Для Примера 1 соотношение МЕТ2:МЕТ1 составляло 0,67, количество фунтов водорода на 1000 фунтов этилена составляло 0,063, а количество фунтов 1-гексена на количество фунтов этилена составляло 1,14, при этом для Примера 7 соотношение МЕТ2:МЕТ1 составляло 0,63, количество фунтов водорода на 1000 фунтов этилена составлял 0,031, а количество фунтов 1-гексена на количество фунтов этилена составляло 1,14.

Полимеры этилена из Примеров 2-6, 8-12 и 14-17 получали посредством смешивания соответствующих базовых смол из Примеров 1, 7 и 13 с маточной смесью, содержащей полимерную смолу-носитель и 2,5-диметил-2,5-ди(трет-бутилперокси)гексан. Количество пероксидных групп находилось в диапазоне от 10 до 300 м.д. мас. пероксидных групп в расчете на массу базовой смолы, как показано в Таблице I и Таблице II. Смесь базовой смолы и маточной смеси перекиси компаундировали с использованием двухшнековой экструзионной системы (ZSK-300) и затем гранулировали с образованием полимеров этилена из Примеров 2-6, 8-12 и 14-17.