Область применения

Изобретение относится к химической промышленности и может быть использовано для производства инфракрасных люминофоров, обладающих при возбуждении излучением в ближнем ИК-диапазоне (0,80-0,82 и 0,90-0,98 мкм) одновременно высокой интенсивностью стоксовой ИК-люминесценции в области (1,5-1,6 мкм) и минимальной антистоксовой люминесценцией.

Инфракрасный люминофор на основе ортофосфата иттрия может быть использован для создания скрытых машиночитаемых люминесцентных меток, используемых для защиты ценных бумаг, а также в качестве активной среды для лазеров, генерирующих в безопасном для человеческого глаза спектральном диапазоне (1,5-1,6 мкм).

Цель изобретения

Заявляемое изобретение направлено на решение комплексной задачи, заключающейся как в получении нового состава инфракрасного люминофора на основе ортофосфата иттрия с повышенной интенсивностью стоксовой ИК-люминесценции в области 1,5-1,6 мкм и минимальной антистоксовой видимой люминесценцией, так и нового способа его получения, обеспечивающего воспроизводимое получение нового инфракрасного люминофора с улучшенными светотехническими параметрами и хорошо сформированными микрокристаллами со средним размером частиц от 2 до 18 мкм.

Актуальность и сложность поставленной комплексной задачи вытекает из проведенного авторами данного изобретения обобщенного анализа известных к настоящему времени патентных данных по люминофорам на основе ортофосфатов иттрия и РЗЭ, который в хронологическом порядке приводится ниже.

Существующий уровень

Известен люминофор на основе ортофосфатов иттрия и редкоземельных элементов (РЗЭ), химический состав которого описывается следующей химической формулой (Европейский патент ЕР №1108772А2, кл. С 09 К 11/81 от 20.06.2001 г.):

LnxCeyTbzPO4, где Ln-La, Gd, Y.

0≤x≥1; 0≤y≥1; 0≤z≤0,4; x+y+z=1.

Основная область его применения - производство люминесцентных ламп. При УФ-возбуждении в люминесцентных лампах указанный люминофор излучает в желто-зеленой области спектра. Основные недостатки этого люминофора, исключающие возможность его применения в качестве ИК-люминофора, заключаются в том, что он не поглощает ИК-излучение в области 0,80-0,84 и 0,90-0,98 мкм и не люминесцирует в области 1,5-1,6 мкм. Эти недостатки носят принципиально физический характер и обусловлены отсутствием в составе этого люминофора редкоземельных ионов (РЗИ) как эффективно поглощающих ИК-излучение в областях 0,80-0,84 и 0,90-0,98 мкм, так излучающих в области 1,5-1,6 мкм.

Для улучшения светотехнических, эксплуатационных и технологических параметров вышеуказанного люминофора (LnxCeyTbzPO4) предложено дополнительно вводить в его состав Pb и Sn (пат. Японии №1-165689 кл. C 09 K 11/81 от 29.06.1989 г.), Hf и Zr (пат. Японии №57-187383, кл. C 09 K 11/475 от 18.11.1982 г.), Sb (пат. Японии №62-089790, кл. C 09 K 11/81 от 24.04.1987 г.) Li, B, S (пат. Японии №9249879, кл. C 09 K 11/08 от 22.09.1997 г.), Tm, SiO2, В2О3 (пат. Японии №3167289, кл. C 09 K 11/81 от 19.07.1991 г.), Dy, Al2O3, SiO2, LiF (пат. Японии №63-154785, кл. C 09 K 11/79 от 28.06.1988 г.), Li, Na, K, Rb, Cs, SiO2 (пат. США №4629582, кл. 252/301.4R от 16.12.1986 г.), Н3ВО3 (пат. США №4764301, кл. 252/3014R от 16.08.1988 г.). Указанные модифицированные люминофоры на основе ортофосфатов РЗЭ обладают теми же недостатками, а именно отсутствием поглощения ИК-излучения в области 0,90-0,98 мкм и эффективной стоксовой ПК-люминесценцией в области 1,5-1,6 мкм.

Известен нестехиометрический ортофосфат иттербия с низкой инфракрасной отражательной способностью (патент США №5911921, кл. 252/584 от 15.06.1999 г.). Предложенный материал предназначен для применения как инфракрасный компонент в невидимых чернилах, используемых для печатания информационных полос, таких как штрих-код. Преимуществом такого материала является высокая поглощающая способность ИК-излучения из области 0,90-0,98 мкм. Основным недостатком является отсутствие стоксовой ИК-люминесценции в области 1,5-1,6 мкм при возбуждении ИК-излучением 0,80-0,82 и 0,90-0,98 мкм. Этот недостаток также носит принципиальный характер и обусловлен тем, что в составе предложенного материала полностью отсутствуют редкоземельные ионы, излучающие в области 1,5-1,6 мкм.

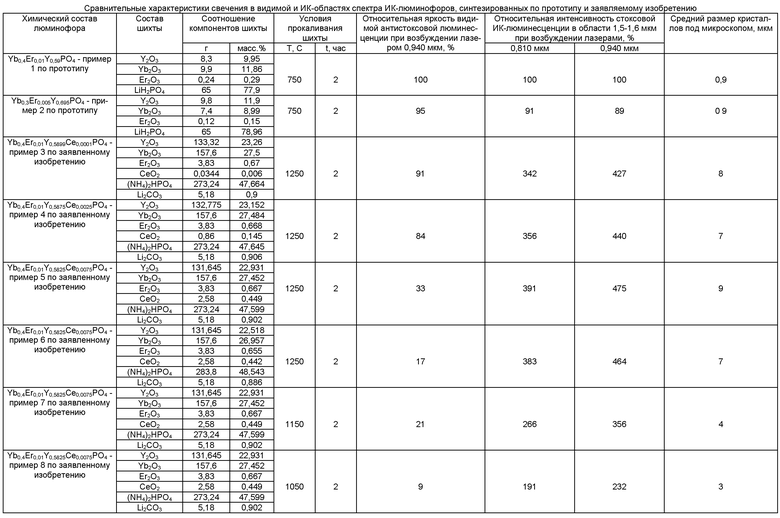

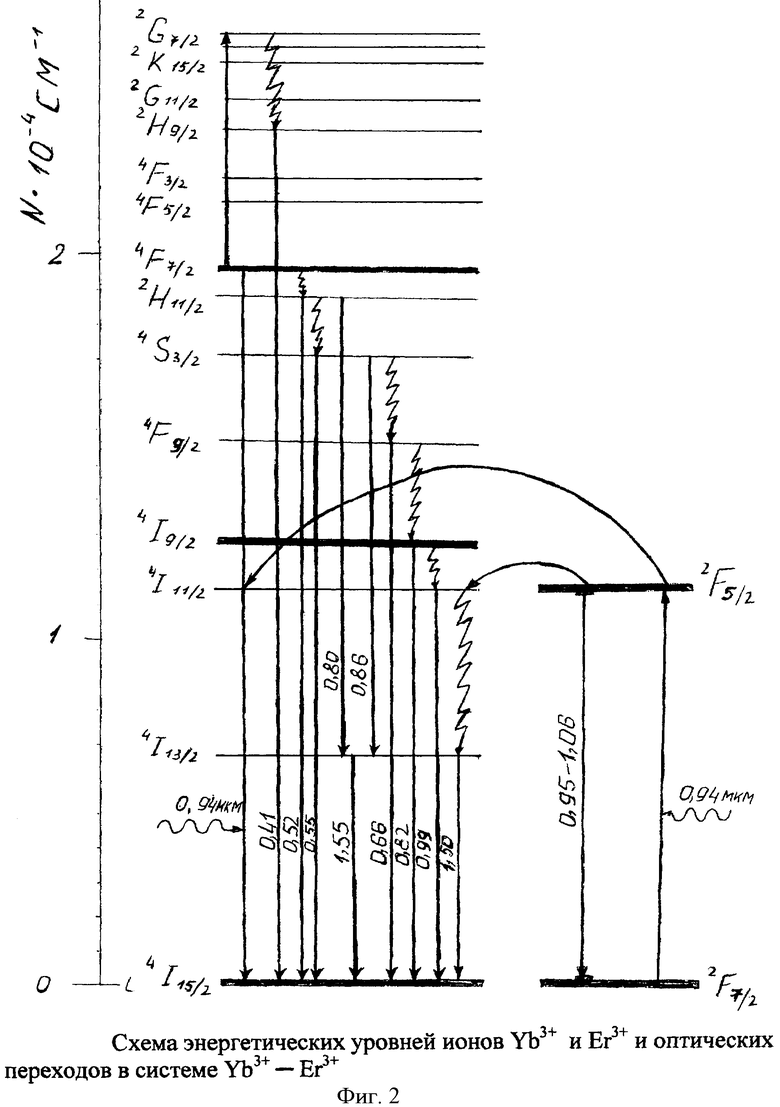

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является, выбранный в качестве прототипа люминофор на основе ортофосфата иттрия, химический состав которого описывается следующей формулой (пат. США №5611958, кл. C 09 K 11/70 от 18.03.1997 г.):

LnxB1-xPO4

где Ln представляет, по меньшей мере, один из элементов из группы, состоящей из Nd, Yb, Er;

В представляет, по меньшей мере, один из элементов группы, состоящей из Y, La, Gd, Bi, Се, Lu, In, Pr и Tb;

x изменяется в области от 0.01 до 0.99.

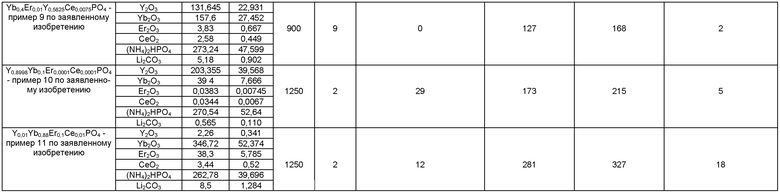

Предложенный инфракрасный люминофор на основе ортофосфата иттрия предназначен для защиты ценных бумаг. К достоинствам этого инфракрасного люминофора относится возможность получения при возбуждении ИК-излучением 0,80-0,98 мкм селективных полос излучения в области 0,98-1,1 и 1,5-1,6 мкм, которые могут быть использованы в качестве защитных признаков ценных бумаг. Способ получения этого люминофора основан на прокаливании на воздухе оксидов РЗЭ, аммоний фосфорнокислого однозамещенного (NH4H2PO4) и лития фосфорнокислого (LiH2P2O4) при температуре 700-850°С в течение нескольких часов. После прокаливания шихту охлаждают, отмывают последовательно 1М водным раствором азотной кислоты и затем дистиллированной водой. Отмытый люминофор высушивают и просеивают. Полученный таким образом люминофор представляет собой мелкодисперсный люминофор с невысокой интенсивностью ИК-люминесценции в области 1,5-1,6 мкм (см. таблицу) и при наблюдении в электронном микроскопе представляет собой агломераты из плохо сформированных микрокристаллов размером 0,1-2 мкм. Электронно-микроскопическое изображение частиц люминофора LnxB1-xPO4, полученного по прототипу, иллюстрируется фиг.1.

Основными недостатками предложенного в прототипе инфракрасного люминофора на основе ортофосфата иттрия и способа его получения, препятствующие его использованию для защиты ценных бумаг, являются следующие:

- невысокая при возбуждении лазерным излучением в диапазоне 0,80-0,82 и 0,90-0,98 мкм интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм, что требует значительного увеличения расхода этого люминофора при изготовлении защитной метки на ценной бумаге;

- наличие при возбуждении лазерным излучением в диапазоне 0,80-0,82 и 0,90-0,98 мкм заметной видимой антистоксовой люминесценции полностью исключает возможность получения на основе этого люминофора скрытого, т.е. невидимой человеческим глазом при ИК-возбуждении, защитной метки на ценном документе;

- наличие агломератов из плохо сформированных, дефектных микрокристаллов размером 0,1-2 мкм ухудшают печатно-технологические свойства люминесцентных паст и исключает возможность получения плотноупакованных защитных покрытий на ценном документе.

В связи с изложенным возникла проблема создания нового ИК-люминофора на основе ортофосфата иттрия, обладающего при возбуждении лазерным излучением диапазона 0,80-0,82 и 0,90-0,98 мкм одновременно как повышенной интенсивностью стоксовой ИК-люминесценции в области 1,5-1,6 мкм, так и минимальной видимой антистоксовой люминесценцией, а также способа его получения, обеспечивающего формирование хорошо сформированных микрокристаллов со средним размером 2-18 мкм. Рассмотрим основные причины возникновения вышеуказанных недостатков, вытекающие из них проблемные моменты и новые технические решения, направленные на их решение, которые в конечном итоге будут отличать заявляемое изобретение от прототипа, а также определять ее новизну и изобретательский уровень.

Проведенный нами теоретический анализ процессов, протекающих при облучении люминофоров ИК-излучением диапазона 0,80-0,82 и 0,90-0,98 мкм, позволил установить, что для повышения интенсивности стоксовой люминесценции инфракрасного люминофора в области 1,5-1,6 мкм, подавления видимой антистоксовой люминесценции и получения хорошо сформированных микрокристаллов размером 2-18 мкм, по крайней мере, необходимо выполнение четырех условий.

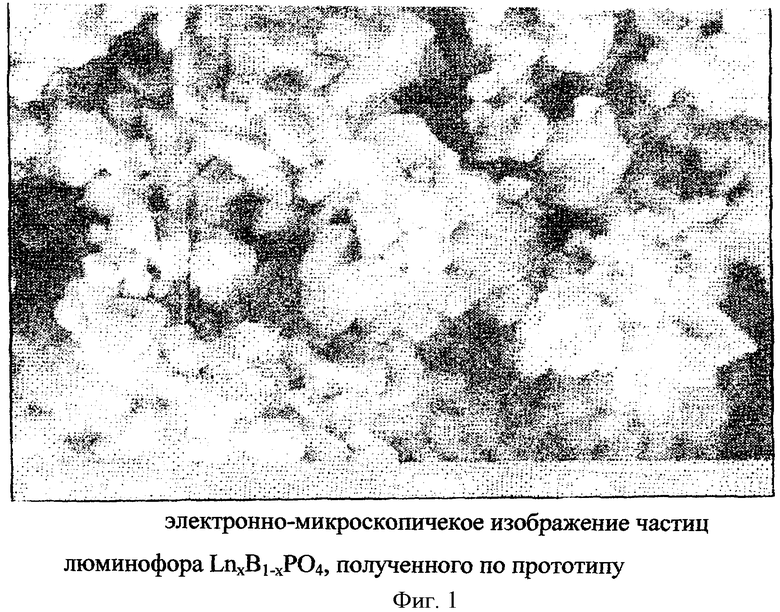

Первое условие предусматривает максимальное поглощение люминофором ИК-излучения в области 0,90-0,98 мкм. Спектроскопический анализ энергетических уровней редкоземельных ионов позволил установить, что этому условию среди всех редкоземельных ионов (от Pr3+ до Lu3+) в наибольшей степени соответствует ион Yb3+. Фундаментальная с физической точки зрения особенность этого иона состоит в том, что энергия его единственного возбужденного уровня 2F5/2 почти точно соответствует длине волны 0,98 мкм, а спектр его поглощения полностью охватывает область от 0,90 до 0,98 мкм. Отсюда следует, что для поглощения ИК-излучения в области 0,90-0,98 мкм ИК-люминофор на основе ортофосфата иттрия наряду с оптически неактивными ионами Y3+ должен содержать оптические активные ионы Yb3+, эффективно поглощающие излучение в области 0,90-0,98 мкм. В предложенном прототипе ИК-люминофоре на основе ортофосфата иттрия и РЗЭ совместно с ионами Y3+ и Yb3+ предложено использовать другие оптически активные ионы РЗЭ (например, Nd3+), которые поглощают и излучают в других областях спектра. Совместное участие ионов Yb3+ и Nd3+ в энергообмене энергии возбуждающего ИК-излучения приводит к уменьшению поглощательной способности ИК-люминофора в области 0,90-0,98 мкм и, как следствие, к уменьшению интенсивности стоксовой ИК-люминесценции в области 1,5-1,6 мкм.

Второе условие предусматривает эффективную передачу энергии возбуждения без значительных потерь от редкоземельного иона, обладающего способностью максимально поглощать энергию возбуждающего ИК-излучения в области 0,90-0,98 мкм, т.е. от иона Yb3+ к иону активатора. Выполнению этого условия с физической точки зрения наиболее благоприятен такой вариант, когда участвующие в энергообмене ионы имеют возбужденные уровни с близкими значениями энергии, что позволяет передавать энергию от поглощающего иона излучающему без существенных потерь, а именно резонансным путем. Анализ спектроскопического потенциала редкоземельных ионов позволил установить, что такой вариант реализуется только в случае пары ионов Yb3+-Er3+, для которых энергии возбужденных уровней иона Yb3+ F5/2 и иона Er3+ 4I11/2 практически совпадают. Отсюда следует, что для получения ИК-люминофора на основе ортофосфата иттрия с повышенной интенсивностью стоксовой люминесценции в области 1.5-1.6 мкм необходимо использовать пару ионов Yb3+-Er3+. Кроме этого, необходимость использования ионов Er3+ диктуется тем обстоятельством, что они поглощают ИК-излучение в области 0.80-0.82 мкм за счет оптического перехода 4I15/2→4I9/2 и излучают в требуемой области спектра 1,5-1,6 мкм в результате излучательных переходов с подуровней возбужденного состояния 4I13/2 на штарковские компоненты основного уровня 4I15/2. Схема энергетических уровней ионов Yb3+ и Er3+ и оптических переходов в системе Yb3+-Er3+ представлены фиг.2.

В предложенном в прототипе ИК-люминофоре на основе ортофосфата иттрия предложено использовать совместно с ионами Er3+ другие активаторы (Nd3+, Pr3+, In3+, Tb3+, Bi3+). Применение вышеупомянутых ионов приводит за счет конкурирующих процессов передачи энергии только к уменьшению стоксовой ИК-люминесценции ионов Er3+ в области 1,5-1,6 мкм и к появлению новых, нежелательных полос излучения в видимой и ИК-областях спектра.

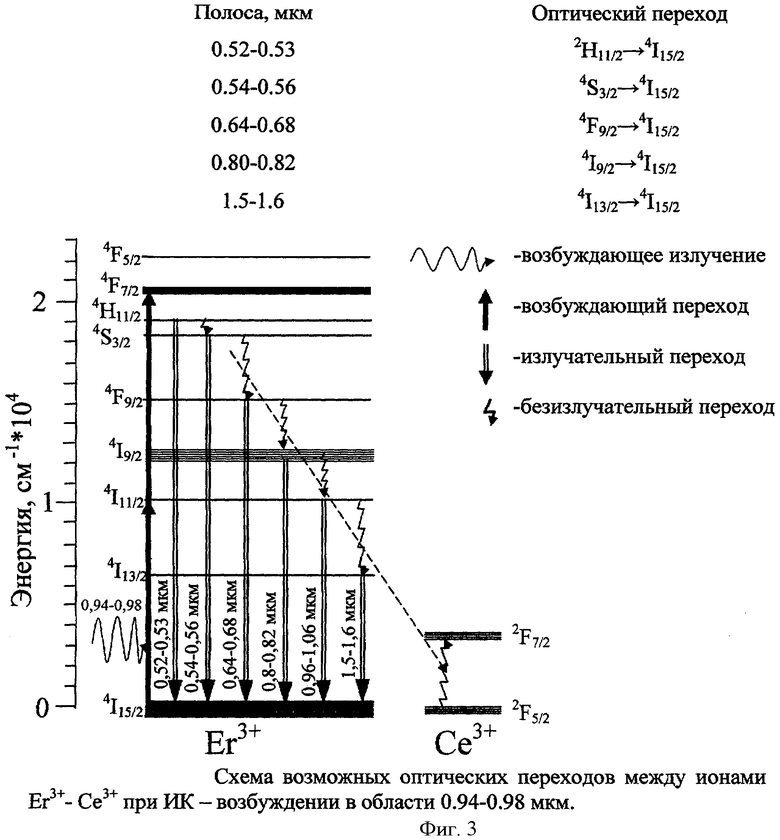

Третье условие предусматривает уменьшение заселенности верхних возбужденных уровней 2H11/2, 4S3/2 и 4F9/2 иона Er3+, с которым связано появление видимой антистоксовой люминесценции ИК-люминофора на основе ортофосфата иттрия и РЗЭ при ИК-возбуждении. Анализ энергетических уровней редкоземельных ионов позволил установить, что одним из новых технических решений, обеспечивающих существенное подавление видимой антистоксовой люминесценции ИК-люминофора на основе ортофосфата иттрия, активированного ионами Er3+, при ИК-возбуждении, является введение в его состав ионов Се3+. Согласно приведенной на фиг.3 схеме оптических переходов между ионами Er3+ и Се3+ введение в катионную подрешетку известного люминофора на основе ортофосфата иттрия, активированного Er3+, ионов Се3+ в количестве 1*10-4 - 1*10-2 может обеспечивать из-за близости энергетических разностей энергий уровней 4S3/2 - 4F9/2, 4F9/2 - 4I9/2 и 4I11/2 - 4I13/2 иона Er3+ и уровней 2F5/2 - 2F7/2 иона Се3+ протекание следующих безизлучательных кросс-релаксационных процессов:

4I11/2(Er3+), 2F5/2(Се3+) → 4I13/2(Er3+), 2F7/2(Се3+)

4S3/2(Er3+), 2F5/2(Се3+) → 2F9/2(Er3+), 2F7/2(Се3+)

2F9/2(Er3+), 2F5/2(Се3+) → 4I9/2(Er3+), 2F7/2(Се3+)

В результате протекания вышеуказанных безизлучательных процессов должно наблюдаться:

- увеличение интенсивности стоксовой ИК-люминесценции в области 1,5-1,6 мкм (переход 4I13/2-4I15/2);

- уменьшение видимой антистоксовой люминесценции (переходы 2H11/2 → 4I15/2; 4S3/2 → 4I15/2 и 4F9/2 → 4I15/2).

При введении больших количеств (x≥1*10-2) ионов Се3+ в состав известного ИК-люминофора на основе ортофосфата иттрия, активированного ионами Er3+, наблюдается подавление как видимой антистоксовой люминесценции, так и стоксовой ИК-люминесценции в области 1,5-1,6 мкм. Отсюда следует, что для получения требуемого люминофора на основе ортофосфата иттрия, активированного ионами Er3+, с минимальной видимой антистоксовой люминесценцией и повышенной интенсивностью стоксовой ИК-люминесценцией в области 1,5-1,6 мкм, он должен содержать ионы Се3+ в строго определенных количествах. В прототипе ИК-люминофора на основе ортофосфата иттрия предложено использовать ионы Се3+ в количествах (0,01≤x≤0,99), которые не являются оптимальными, что приводит к тушению как видимой антистоксовой люминесценции, так и стоксовой ИК-люминесценции в области 1,5-1,6 мкм.

Четвертое условие предусматривает достижение полноты достижения реакции образования ИК-люминофора на основе ортофосфата иттрия, однофазности получаемого продукта и получение хорошо сформированных микрокристаллов люминофора размером 2-18 мкм.

В предложенном в прототипе способе получения ИК-люминофора на основе ортофосфата РЗЭ и иттрия предусмотрено прокаливание на воздухе шихты из оксидов РЗЭ, аммоний фосфорнокислого однозамещенного (NH4H2PO4), лития фосфорнокислого однозамещенного (LiH2PO4) при температуре 700-850°С в течение 2 часов. Полученный таким образом ИК-люминофор представляет собой мелкодисперсный ИК-люминофор с невысокой интенсивностью стоксовой ИК-люминесценции в области 1,5-1,6 мкм и при наблюдении электронным микроскопом состоит из агломератов из плохо сформированных микрокристаллов размером 0,1-2,0 мкм (фиг.1) по следующим причинам:

1. В качестве основного фосфорсодержащего компонента в шихте используется аммоний фосфорнокислый однозамещенный (NH4H2PO4). Взаимодействие этого соединения с оксидами РЗЭ и иттрия при прокаливании шихты приводит, наряду с получением основного продукта реакции ортофосфата РЗЭ, к образованию ряда побочных фаз - трудно растворимых метафосфатов и полифосфатов РЗЭ, значительно ухудшающих интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм.

2. В качестве второго фосфорсодержащего соединения, выполняющего также роль минерализатора в шихте, применяется литий фосфорнокислый однозамещенный (LiH2PO4). Прокаливание оксидов РЗЭ и иттрия в расплаве этого соединения при прокаливании шихты в интервале температур 700-850°С не приводит из-за низкой скорости роста кристаллов к получению хорошо сформированных микрокристаллов размером 2-18 мкм.

Одним из способов получения однофазного ИК-люминофора на основе ортофосфата иттрия, соответствующего по химическому составу стехиометрическому без побочных примесных фаз, является прокаливание шихты, состоящей из оксидов РЗЭ и иттрия с аммоний фосфорнокислым двухзамещенным (NH4)2HPO4 по реакции:

2(NH4)2HPO4 + Ln2O3 → 2LnPO4 + 4NH3 + H2O

Отсюда следует, что для обеспечения полноты протекания реакции образования LnPO4 и получения однофазного продукта для синтеза ИК-люминофора на основе ортофосфата иттрия необходимо использовать в качестве основного фосфорсодержащего компонента шихты аммоний фосфорнокислый двухзамещенный (NH4)2HPO4.

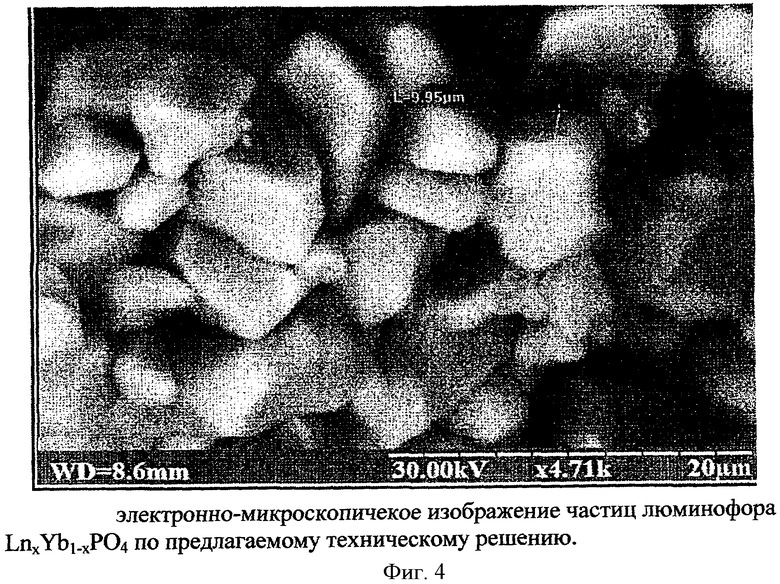

Известно (А.М.Гурвич. «Введение в физическую химию кристаллофосфоров». M., 1982), что скорость роста кристаллов люминофора в расплаве минерализатора зависит от удельной растворимости люминофора в нем, концентрации минерализатора в шихте, температуры и длительности прокаливания шихты. Наиболее продуктивным и новым техническим решением, как показали проведенные нами опыты, является использование в качестве минерализатора карбонатов щелочных металлов (Li, K, Na), которые благодаря более высокой удельной растворимости оксидов РЗЭ и иттрия обеспечивают при прокаливании шихты на воздухе в интервале температур 900-1250°С воспроизводимое получение хорошо сформированных микрокристаллов ИК-люминофора на основе ортофосфата иттрия с улучшенными светотехническими параметрами. Электронно-микроскопичекое изображение частиц люминофора LnxYb1-xPO4 по предлагаемому техническому решению представлены фиг.4.

Суммируя вышеприведенные данные, можно сделать обобщенный вывод, что предложенные в прототипе ИК-люминофор на основе ортофосфата иттрия и способ его получения не отвечают по химическому составу, типу активирующих ионов и их концентрационным пределам, степени сформированности, размеру микрокристаллов и наличию примесных фаз основным условиям достижения максимального поглощения ИК-излучения в области 0,80-0,82 и 0,90-0,98 мкм, минимальной видимой антистоксовой люминесценции и повышенной интенсивности стоксовой ИК-люминесценции в области 1,5-1,6 мкм, а также воспроизводимого получения хорошо сформированных микрокристаллов размером 2-18 мкм.

Таким образом, в процессе создания заявляемого авторами изобретения были последовательно рассмотрены известные патенты по люминофорам на основе ортофосфатов РЗЭ и иттрия, выявлены их основные недостатки, установлены основные причины их возникновения и вытекающие проблемные моменты, предложены и обоснованы новые технические решения, направленные на решение проблемных моментов, которые и отличают заявляемое изобретение от прототипа, т.е. являются отличительными признаками.

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к уменьшению видимой антистоксовой люминесценции и увеличению стоксовой ИК-люминесценции в области 1,5-1,6 мкм при возбуждении ИК-излучением диапазона 0,80-0,82 и 0,90-0,92 мкм, а также воспроизводимому получению хорошо сформированных микрокристаллов размером от 2 до 18 мкм известного ИК-люминофора на основе ортофосфата иттрия.

Данный технический результат достигается тем, что он содержит в катионной подрешетке в качестве оптически активных ионов только ионы Yb3+, Er3+, Ce3+ и имеет химический состав, соответствующий следующей эмпирической формуле:

Y1-x-y-zYbxEryCezPO4,

где 0.1≤x≤0,88; 0,0001≤y≤0,1; 0,0001≤z≤0.01,

а также способом его получения путем прокаливания на воздухе в интервале температур 900-1250°С шихты, состоящей из оксидов иттрия, иттербия, эрбия и церия, аммоний фосфорнокислого двухзамещенного и минерализатора - карбонатов щелочных металлов, при следующих соотношениях компонентов шихты, мас.%:

Y2O3=39,568-0,341

Yb2O3=7,666-52,374

Er2O3=0,00745-5,785

CeO2=0,006-0,52

Ме2СО3=0,110-1,284, где Me=Li, Na, K

(NH4)2HPO4 = остальное

По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки:

1. В качестве оптически активных ионов в катионной подрешетке заявляемого люминофора используются только Yb3+, Er3+, Ce3+;

2. Содержание ионов Yb3+ в заявляемом люминофоре изменяется в пределах 0,1≤x≤0,88;

3. Содержание ионов Er3+ в заявляемом люминофоре изменяется в пределах 0,0001≤y≤0,1;

4. Содержание ионов Се3+ в заявляемом люминофоре изменяется в пределах 0,0001≤z≤0,01;

5. В качестве фосфорсодержащего соединения используется аммоний фосфорнокислый двухзамещенный;

6. В качестве минерализатора используются карбонаты щелочных металлов Li, Na, K;

7. Температура прокаливания шихты изменяется в пределах от 900 до 1250°С.

Сущность изобретения

Сущность заявляемого изобретения заключается в том, что технический результат достигается при условии применения всей совокупности отличительных признаков:

1. Введение в катионную подрешетку заявляемого ИК-люминофора вышеуказанных количеств ионов Yb3+ обеспечивает максимальное поглощение ИК-излучения в диапазоне 0,90-0,98 мкм и эффективную передачу поглощенной энергии резонансным путем иону Er3+.

2. Введение в катионную подрешетку заявляемого ИК-люминофора вышеуказанных количеств ионов Er3+ обеспечивает поглощение ИК-излучения в диапазоне 0,80-0,82 мкм и дальнейшее преобразование поглощаемой энергии в стоксовую ИК-люминесценцию в области 1,5-1,6 мкм, а также преобразование полученной от ионов Yb3+ энергии в стоксовую ИК-люминесценцию в области 1,5-1,6 мкм.

3. Введение в катионную подрешетку заявляемого ИК-люминофора вышеуказанных количеств ионов Се3+ обеспечивает за счет вышерассмотренных кросс-релаксационных процессов уменьшение видимой антистоксовой люминесценции и увеличение стоксовой ИК-люминесценции в области 1,5-1,6 мкм.

4. Использование в качестве фосфорсодержащего соединения в шихте аммоний фосфорнокислого двухзамещенного обеспечивает получение однофазного люминофора без примесных фаз.

5. Использование в качестве минерализатора карбонатов щелочных металлов обеспечивает увеличение скорости роста микрокристаллов и воспроизводимое получение хорошо сформированных микрокристаллов заявляемого ИК-люминофора с улучшенными светотехническими параметрами.

6. Изменение температуры прокаливания шихты в интервале температур 900-1250°С позволяет направленно регулировать размер микрокристаллов заявляемого ИК-люминофора в пределах от 2 до 18 мкм.

Указанные в формуле изобретения количественные пределы ионов иттрия, эрбия и церия, входящих в состав заявляемого ИК-люминофора, определены экспериментально, исходя из условий минимальной видимой антистоксовой люминесценции и повышенной интенсивности стоксовой ИК-люминесценции в области 1,5-1,6 мкм.

Указанные в описании изобретения количественные соотношения компонентов шихты определены экспериментально, исходя из условий получения заявляемого ИК-люминофора с улучшенными светотехническими параметрами и необходимым гранулометрическим составом.

При этом уменьшение содержания аммоний фосфорнокислого двухзамещенного до значений меньших, чем 39,696% массовых, приводит к получению неоднофазного продукта с низкой интенсивностью стоксовой ИК-люминесценции в области 1,5-1,6 мкм. Увеличение содержания аммоний фосфорнокислого двухзамещенного до значений больших, чем 52,624% массовых, приводит за счет избытка P2O5 в шихте к сильному спеканию продукта и образованию примесных фаз.

Уменьшение содержания минерализатора - карбонатов щелочных металлов в шихте до значений меньших чем 0,110% массовых приводит к уменьшению скорости роста микрокристаллов и образованию плохо сформированных микрокристаллов с невысокой интенсивностью ИК-люминесценции в области 1,5-1,6 мкм. Увеличение содержания минерализатора - карбонатов щелочных металлов до значений, больших чем 1,284% массовых, приводит к получению сильно спеченных агломератов размером более 10-20 мкм.

Уменьшение температуры прокаливания шихты до значений, меньших чем указанные в формуле изобретения, приводит к образованию мелкодисперсного люминофора с невысокой интенсивностью ИК-люминесценции в области 1,5-1,6 мкм. Увеличение температуры прокаливания до значений, больших чем указанные в формуле изобретения, приводит к образованию сильно спеченных агломератов размером более 10-20 мкм.

Следовательно, между отличительными признаками и техническим результатом заявляемого изобретения имеется причинно-следственная связь, т.к. именно эти признаки только в своей совокупности обеспечивают достижение требуемого технического результата.

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из достигнутого на настоящий момент уровня техники, что позволяет сделать вывод о соответствии изобретения критерию «новизна».

По мнению авторов, сущность заявляемого изобретения не следует явным образом для специалистов из достигнутого уровня техники, т.к. из него не выявляется вышеуказанное влияние на получаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в производстве ИК-люминофоров на основе ортофосфатов иттрия и РЗЭ, что позволяет сделать вывод о соответствии изобретения критерию «промышленная новизна».

Заявляемый ИК-люминофор с использованием всей совокупности отличительных признаков описывается примерами.

Пример 1 (прототип)

Готовят шихту следующего состава: Y2O3 - 8,3 г (9,95 масс.%), Yb2O3 - 9,9 г (11,86 масс.%), Er2O3 - 0,24 г (0,29 масс.%), LiH2PO4 - 65 г (77,9 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой ступке. Полученную шихту переносят в алундовый тигель, накрывают крышкой и прокаливают на воздухе при температуре 750°С в течение 2 часов. После охлаждения прокаленную шихту отмывают последовательно горячей дистиллированной водой, 1М водным раствором азотной кислоты и снова горячей дистиллированной водой до рН 7. Отмытый люминофор отфильтровывают, сушат при температуре 100-110°С и просеивают через сито №76. Химический состав полученного ИК-люминофора на основе ортофосфата иттрия соответствует химической формуле: Y0.590Yb0.4Er0.01PO4. Относительная интенсивность стоксовой ПК-люминесценции этого люминофора в области 1,5-1,6 мкм при возбуждении лазерами 0,810 и 0,940 мкм составляет 100%. Относительная яркость видимой антистоксовой люминесценции этого люминофора при возбуждении лазером 0,940 мкм составляет 100%. Средний размер микрокристаллов под микроскопом составляет 0,9 мкм.

Пример 2 (прототип)

Готовят шихту следующего состава: Y2O3 - 9,8 г (11,9 масс.%), Yb2O3 - 7,4 г (8,99 масс.%), Er2O3 - 0,12 г (0,15 масс.%), LiH2PO4 - 65 г (78,96 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой ступке. Дальнейшие технологические операции, как в примере 1. Химический состав этого люминофора соответствует следующей эмпирической формуле: Y0.695Yb0.3Er0.005PO4. Относительная интенсивность стоксовой ИК-люминесценции этого люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 91 и 89% соответственно. Относительная яркость видимой антистоксовой люминесценции 95%. Средний размер микрокристаллов под микроскопом 0,9 мкм.

Пример 3

Готовят шихту следующего состава: Y2O3 - 133,32 г (23,26 масс.%), Yb2O3 - 157,6 г (27,5 масс.%), Er2O3 - 3,83 г (0,67 масс.%), СеО2 - 0,035 г (0,006 масс.%), (NH4)2HPO4 - 273,24 г (47,664 масс.%), Li2CO3 - 5,18 г (0,9 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Полученную шихту загружают в кварцевые тигли емкостью 1.0 л или в кварцевые кюветы емкостью 6 л, накрывают крышкой и прокаливают на воздухе при температуре 1250°С в течение 2 часов. После охлаждения прокаленную шихту размалывали, отмывали горячей дистиллированной водой до pH 6-7. Отмытый люминофор отфильтровали, сушили при температуре 100-110°С и просеивали через сито №76. Химический состав полученного ИК-люминофора - Yb0,4Er0,01Y0,5899Ce0,0001PO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 342 и 427%, соответственно. Относительная яркость видимой антистоксовой люминесценции 91%. Средний размер микрокристаллов под микроскопом 8 мкм.

Пример 4

Готовят шихту следующего состава: Y2O3 - 132,775 г (23,152 масс.%), Yb2O3 - 157,6 г (27,484 масс.%), Er2O3 - 3,83 г (0,668 масс.%), СеО2 - 0,86 г (0,145 масс.%), (NH4)2HPO4, 273,24 г (47,645 масс.%), Li2CO3 - 5,18 г (0,906 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Дальнейшие технологические операции, как в примере 3. Химический состав полученного ИК-люминофора - Yb0,4Er0,01Y0,5875Ce0,0025PO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 356 и 440% соответственно. Относительная яркость видимой антистоксовой люминесценции 84%. Средний размер микрокристаллов под микроскопом 7 мкм.

Пример 5. Готовят шихту следующего состава: Y2O3 - 131,645 г (22,931 масс.%), Yb2O3 - 157,6 г (27,452 масс.%), Er2O3 - 3,83 г (0,667 масс.%), CeO2 - 2,58 г (0,449 масс.%), (NH4)2HPO4 - 273,24 г (47,599 масс.%), Li2CO3 - 5,18 г (0,902 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Дальнейшие технологические операции, как в примере 3. Химический состав полученного ИК-люминофора - Yb0,4Er0,01Y0,5825CePO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 391 и 475% соответственно. Относительная яркость видимой антистоксовой люминесценции 33%. Средний размер микрокристаллов под микроскопом 9 мкм.

Пример 6

Готовят шихту следующего состава: Y2O3 - 131,645 г (22,518 масс.%), Yb2O3 - 157,6 г (26,957 масс.%), Er2O3 - 3,83 г (0,655 масс.%), СеО2 - 2,58 г (0,442 масс.%), (NH4)2HPO4 - 283,8 г (48,543 масс.%), Li2CO3 - 5,18 г (0,886 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Дальнейшие технологические операции, как в примере 3. Химический состав полученного ИК-люминофора - Yb0,4Er0,01Y0,5825Ce0,0075PO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 383 и 464% соответственно. Относительная яркость видимой антистоксовой люминесценции 17%. Средний размер микрокристаллов под микроскопом 7 мкм.

Пример 7. Готовят шихту следующего состава: Y2O3 - 131,645 г (22,931 масс.%), Yb2O3 - 157,6 г (27,452 масс.%), Er2O3 - 3,83 г (0,667 масс.%), CeO2 - 2,58 г (0,449 масс.%), (NH4)2HPO4 - 273,24 г (47,599 масс.%), Li2CO3 - 5,18 г (0,902 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Полученную шихту загружают в кварцевые тигли емкостью 1.0 л или в кварцевые кюветы емкостью 6 л, накрывают крышкой и прокаливают на воздухе при температуре 1150°С в течение 2 часов. Дальнейшие технологические операции, как в примере 3. Химический состав полученного ИК-люминофора - Yb0,4ErY0,5825Ce0,0075PO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 288 и 356% соответственно. Относительная яркость видимой антистоксовой люминесценции 21%. Средний размер микрокристаллов под микроскопом 4 мкм.

Пример 8

Готовят шихту следующего состава: Y2O3 - 131,645 г (22,931 масс.%), Yb2O3 - 157,6 г (27,452 масс.%), Er2O3 - 3,83 г (0,667 масс.%), CeO2 - 2,58 г (0,449 масс.%), (NH4)2HPO4 - 273,24 г (47,599 масс.%), Li2CO3 - 5,18 г (0,902 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Полученную шихту загружают в кварцевые тигли емкостью 1.0 л или в кварцевые кюветы емкостью 6 л, накрывают крышкой и прокаливают на воздухе при температуре 1050°С в течение 2 часов. Дальнейшие технологические операции, как в примере 3. Отмытый люминофор фильтровали, сушили и просеивали через сито №76. Химический состав полученного ИК-люминофора - Yb0,4Er0,01Y0,5825Се0,0075PO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 191 и 232% соответственно. Относительная яркость видимой антистоксовой люминесценции 9%. Средний размер микрокристаллов под микроскопом 3 мкм.

Пример 9

Готовят шихту следующего состава: Y2O3 - 131,645 г (22,931 масс.%), Yb2O3 - 157,6 г (27,452 масс.%), Er2O3 - 3,83 г (0,667 масс.%), CeO2 - 2,58 г (0,449 масс.%), (NH4)2HPO4 - 273,24 г (47,599 масс.%), Li2CO3 - 5,18 (0,902 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Полученную шихту загружают в кварцевые тигли емкостью 1.0 л или в кварцевые кюветы емкостью 6 л, накрывают крышкой и прокаливают на воздухе при температуре 900°С в течение 2 часов. Дальнейшие технологические операции как в примере 3. Химический состав полученного ИК-люминофора - Yb0,4Er0,01Y0,5825Се0,0075PO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 127 и 168% соответственно. Относительная яркость видимой антистоксовой люминесценции 0%. Средний размер микрокристаллов под микроскопом 2 мкм.

Пример 10

Готовят шихту следующего состава: Y2O3 - 203,355 г (39,568 масс.%), Yb2O3 - 39,4 г (7,666 масс.%), Er2O3 - 0,0383 г (0,00745 масс.%), СеО2 - 0,0344 г (0,0067 масс.%), (NH4)2HPO4 - 270,54 г (52,64 масс.%), Li2CO3 - 0,565 г (0,110 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Полученную шихту загружают в кварцевые тигли емкостью 1.0 л или в кварцевые кюветы емкостью 6 л, накрывают крышкой и прокаливают на воздухе при температуре 1250°С в течение 2 часов. Дальнейшие технологические операции и параметры синтеза, как в примере 3. Химический состав полученного ИК-люминофора - Y0,8998Yb0,1Er0,0001Ce0,0001PO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 173 и 215% соответственно. Относительная яркость видимой антистоксовой люминесценции 29%. Средний размер микрокристаллов под микроскопом 5 мкм.

Пример 11

Готовят шихту следующего состава: Y2O3 - 2,26 г (0,341 масс.%), Yb2O3 - 346,72 г (52,374 масс.%), Er2O3 - 38,3 г (5,785 масс.%), СеО2 - 3,44 г (0,52 масс.%), (NH4)2HPO4 - 262,78 г (39,696 масс.%), Li2CO3 - 8,5 г (1,284 масс.%). Для этого компоненты шихты тщательно смешивают в фарфоровой мельнице с шарами. Полученную шихту загружают в кварцевые тигли емкостью 1.0 л или в кварцевые кюветы емкостью 6 л, накрывают крышкой и прокаливают на воздухе при температуре 1250°С в течение 2 часов.

Дальнейшие технологические операции и параметры синтеза, как в примере 3. Химический состав полученного ИК-люминофора - Yb0,88Y0,01Er0,1Ce0,01PO4. Относительная интенсивность стоксовой ИК-люминесценции в области 1,5-1,6 мкм полученного ИК-люминофора при возбуждении лазерами 0,810 и 0,940 мкм составляет 281 и 327% соответственно. Относительная яркость видимой антистоксовой люминесценции 12%. Средний размер микрокристаллов под микроскопом 18 мкм.

Как следует из приведенных в примерах данных заявленный ИК-люминофор при возбуждении ИК-излучением диапазона 0,80-0,82 и 0,9-0,98 мкм обладает по сравнению с прототипом новым комплексом светотехнических свойств, а именно:

- повышенной интенсивностью стоксовой ИК-люминесценции в области 1,5-1,6 мкм;

- подавленной видимой антистоксовой люминесценцией.

Кроме этого, применение предложенного в заявленном изобретении способа получения обеспечивает воспроизводимое получение хорошо сформированных микрокристаллов нового ИК-люминофора размером от 2 до 18 мкм с улучшенными светотехническими параметрами.

Таким образом, успешно решена проблема создания нового, «невидимого» ИК-люминофора, обладающего одновременно высокой интенсивностью стоксовой ИК-люминесценции в области 1,5-1,6 мкм, подавленной видимой антистоксовой люминесценцией и способа его получения, обеспечивающего получение хорошо сформированных микрокристаллов размером 2-18 мкм и, как следствие, необходимые печатно-технологические свойства.

Применение нового люминофора с таким комплексом свойств позволит:

- использовать его для защиты ценных бумаг в качестве эффективного спектропреобразователя ИК-излучения диапазона 0,80-0,82 и 0,9-0,98 мкм в область 1,5-1,6 мкм;

- повысить степень защищенности ценных бумаг за счет подавления легко обнаруживаемой при визуальном контроле видимой антистоксовой люминесценции;

- существенно уменьшить расход люминофора на единицу поверхности защитного покрытия ценных бумаг, что уменьшит себестоимость ценных бумаг.

Новый ИК-люминофор и технология его изготовления в течение 2008-2009 гг. прошли несколько циклов опытных и опытно-промышленных испытаний на предприятиях изготовителях ценных бумаг. Согласно результатам испытаний разработанный ИК-люминофор соответствует всем требованиям по спектральным и печатно-технологическим свойствам и рекомендован для промышленного производства. В 2009 г. в установленном порядке оформлена вся техническая документация и организовано его серийное производство.

Примечания

1. Яркость видимого антистоксового свечения возбуждаемого ИК-лазером с длиной волны излучения 0,940 мкм в толстом слое порошка в кюветах (геометрия 0-45°) измерялась фотоумножителем ФЭУ-51, корегированным стеклянными светофильтрами под кривую видимости глаза, и сравнивалась с яркостью люминофора, синтезированного по прототипу.

2. Относительная интенсивность стоксовой ИК-люминесценции в толстом слое порошка на стекле без связующего (геометрия 0-45°) в области 1.5-1.6 мкм, возбуждаемой лазерами с длиной излучения 0,810 и 0,940 мкм, регистрировалась с помощью электронного устройства ФПУ-1 и модернизированного монохроматора МДР-204 и сравнивалась с интенсивностью стоксовой ИК-люминесценции в области 1.5-1.6 мкм люминофора, синтезированного по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНФРАКРАСНЫЙ ЛЮМИНОФОР НА ОСНОВЕ ОКСИСУЛЬФИДА ИТТРИЯ | 2008 |

|

RU2390535C2 |

| БЫСТРОКИНЕТИРУЮЩИЙ ИНФРАКРАСНЫЙ ЛЮМИНОФОР НА ОСНОВЕ ОРТОФОСФАТА ИТТРИЯ СО СТРУКТУРОЙ КСЕНОТИМА | 2010 |

|

RU2429272C1 |

| ИНФРАКРАСНЫЙ ЛЮМИНОФОР КОМПЛЕКСНОГО ПРИНЦИПА ДЕЙСТВИЯ НА ОСНОВЕ ОРТОФОСФАТА ИТТРИЯ, АКТИВИРОВАННЫЙ ИОНАМИ Yb3+ и Er3+ | 2015 |

|

RU2610767C2 |

| ЛЮМИНОФОР КОМПЛЕКСНОГО ПРИНЦИПА ДЕЙСТВИЯ НА ОСНОВЕ ОКСИСУЛЬФИДОВ ИТТРИЯ, ЛАНТАНА, ГАДОЛИНИЯ, АКТИВИРОВАННЫЙ ИОНАМИ Er И Yb | 2015 |

|

RU2614687C2 |

| БЫСТРОКИНЕТИРУЮЩИЙ ИНФРАКРАСНЫЙ ЛЮМИНОФОР НА ОСНОВЕ ОКСИСУЛЬФИДОВ ИТТРИЯ И ЛАНТАНА | 2012 |

|

RU2516129C2 |

| ИНФРАКРАСНЫЙ ЛЮМИНОФОР КОМПЛЕКСНОГО ПРИНЦИПА ДЕЙСТВИЯ НА ОСНОВЕ ОКСИСУЛЬФИДОВ ИТТРИЯ, ЛАНТАНА, ГАДОЛИНИЯ, АКТИВИРОВАННЫЙ ИОНАМИ Er | 2015 |

|

RU2614690C2 |

| ЛЮМИНОФОР КОМПЛЕКСНОГО ПРИНЦИПА ДЕЙСТИЯ НА ОСНОВЕ ОКСИСУЛЬФИДОВ ИТТРИЯ, ЛАНТАНА И ГАДОЛИНИЯ, АКТИВИРОВАННЫЙ ИОНАМИ Yb3+ И Tm3+ | 2015 |

|

RU2610592C2 |

| ЛЮМИНОФОР КОМПЛЕКСНОГО ПРИНЦИПА ДЕЙСТВИЯ НА ОСНОВЕ ОКСИСУЛЬФИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, АКТИВИРОВАННЫЙ ИОНАМИ Ho И Yb | 2015 |

|

RU2614688C2 |

| ИНФРАКРАСНЫЙ ЛЮМИНОФОР НА ОСНОВЕ ОКСИСУЛЬФИДОВ ИТТРИЯ, ЛАНТАНА, ГАДОЛИНИЯ, АКТИВИРОВАННЫЙ ИОНАМИ Yb | 2015 |

|

RU2614693C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АНТИСТОКСОВЫХ ЛЮМИНОФОРОВ НА ОСНОВЕ ОКСИХЛОРИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2401293C2 |

Изобретение относится к химической промышленности и может быть использовано для производства инфракрасных люминофоров, обладающих при возбуждении излучением в ближнем ИК-диапазоне (0,80-0,82 и 0,90-0,98 мкм). Инфракрасный люминофор на основе ортофосфата иттрия может быть использован для создания скрытых, машиночитаемых люминесцентных меток, используемых для защиты ценных бумаг, а также в качестве активной среды для лазеров, генерирующих в безопасном для человеческого глаза спектральном диапазоне (1,5-1,6 мкм). Инфракрасный люминофор на основе ортофосфата иттрия содержит в катионной подрешетке в качестве оптически активных ионов только ионы Yb3+, Er3+, Ce3+ и имеет химический состав, соответствующий следующей эмпирической формуле: Y1-x-y-zYbxEryCezPO4, где 0,1≤x≤0,88; 0,0001≤y≤0,1; 1*10-4≤z≤1*10-2. Люминофор обладает одновременно высокой интенсивностью стоксовой ИК-люминесценции в области 1,5-1,6 мкм и минимальной антистоксовой люминесценцией. Способ получения инфракрасного люминофора заключается в термообработке на воздухе шихты из оксидов иттрия, иттербия, эрбия, церия, фосфорсодержащего соединения и минерализатора, при этом в качестве фосфорсодержащего соединения используют аммоний фосфорнокислый двухзамещенный, в качестве минерализатора - карбонаты щелочных металлов Li, Na, K, а термообработку шихты осуществляют в интервале температур 900-1250°С, что обеспечивает в зависимости от концентрации минерализатора и условий прокаливания воспроизводимое получение хорошо сформированных микрокристаллов ИК-люминофора на основе ортофосфата иттрия со средним размером частиц от 2 до 18 мкм. Способ технологичен и высокопроизводителен. 2 н.п. ф-лы, 4 ил., 1 табл.

1. Инфракрасный люминофор на основе ортофосфата иттрия, отличающийся тем, что он содержит в катионной подрешетке в качестве оптически активных ионов только ионы Yb3+, Er3+, Се3+ и имеет химический состав, соответствующий следующей эмпирической формуле:

Y1-x-y-zYbxEryCezPO4,

где 0,1≤x≤0,88; 0,0001≤y≤0,1; 1·10-4≤z≤1·10-2.

2. Способ получения инфракрасного люминофора по п.1, заключающийся в термообработке на воздухе шихты из оксидов иттрия, иттербия, эрбия, церия, фосфорсодержащего соединения и минерализатора, отличающийся тем, что в качестве фосфорсодержащего соединения используют аммоний фосфорно-кислый двухзамещенный, в качестве минерализатора - карбонаты щелочных металлов: Li, Na, K, а термообработку шихты осуществляют в интервале температур 900-1250°С.

| US 5611958 A, 18.03.1997 | |||

| US 4149989 A, 17.04.1979 | |||

| EP 1108772 A2, 20.06.2001. |

Авторы

Даты

2011-11-27—Публикация

2009-11-11—Подача