Изобретение относится к выращиванию из расплава монокристаллов галогенидов, а именно иодида натрия или цезия, в температурном градиенте и с использованием нагревательного элемента, погруженного в расплав.

Широко известны методы выращивания кристаллов иодида натрия и цезия, легированных таллием и другими активаторами, детально описанные, например, в монографиях Л.М.Шамовского [1] и В.И.Горилецкого с соавторами [2]. Эти материалы являются высоколетучими, поэтому кристаллизация осуществляется в условиях динамического равновесия, когда идет интенсивное испарение вещества со свободной поверхности расплава и его конденсация на холодных частях ростовой камеры. Наиболее эффективным методом получения крупногабаритных монокристаллов стал модифицированный метод Киропулуса, в котором осуществляется вытягивание кристалла из расплава на затравку в условиях открытых неконсервативных систем: конденсация осуществляется на всей поверхности водоохлаждаемой камеры, существенно превышающей площадь поверхности расплава, с которой происходит испарение летучей компоненты. С точки зрения снижения потерь, в первую очередь компонентов активатора, имеющего более низкую температуру плавления, предпочтительным является выращивание в условиях закрытой неконсервативной системы, например методом Стокбаргера [3], в герметичных вакуумированных ампулах с отростком, выходящим из нагреваемой зоны печи во внешнюю среду, т.к. поверхность естественно охлаждаемых стенок кварцевой ампулы существенно меньше поверхности расплава и, тем более, всей камеры. При этом направленную кристаллизацию, как это указано, например, в патенте [4], ведут при остаточном давлении в ампуле не более 5 мм рт.ст. после форсированного нагрева при атмосферном давлении. Выращивание методом Киропулуса также осуществляют при небольшом давлении аргона 0.01-0.2 атм, которое создается в камере после нагрева сырья до расплавления под давлением инертного газа 1-2 атм [5]. Создание большего давления газа при росте избегают из-за существенного изменения теплового поля при наличии газа и трудностей создания больших градиентов температуры из-за интенсивной конвекции газа в камере. Вместе с тем способ роста из расплава легколетучих компонент при избыточном давлении инертного газа хорошо известен и весьма эффективен для получения материалов с постоянным составом компонент (см., например, Н.Н.Колесников, Н.С.Бергизиярова [6]).

Известны способы выращивания и конструкции устройств (например, [7, 8]), в которых нагревательный элемент погружается в расплав. При этом за исключением устройства по патенту [8], реализующего так называемый ОТФ метод роста кристаллов, когда создается осевой тепловой поток вблизи фронта кристаллизации, в остальных устройствах применяется пассивный или неуправляемый нагревательный элемент, который не позволяет изменять величины осевого и радиального градиентов температуры, а отсутствие термопар в корпусе нагревательного элемента и донышке тигля не позволяют контролировать эти величины. В некоторых из этих устройств для изготовления пассивного элемента или корпуса погруженного нагревателя применяют графит, характеризующийся высокой величиной теплопроводности, однако для целей уменьшения радиального температурного градиента это не используется. Так в устройстве, реализующем способ [7], графит под нагревательным элементом используется для выравнивания выделяемого с него тепла; эффект же выравнивания температуры в расплаве вблизи растущего кристалла германия невелик, т.к. теплопроводность германия в жидком состоянии сопоставима с теплопроводностью графита. Использование теплопроводящего элемента для создания постоянной температуры по всей высоте расплава между кристаллом и этим элементом существенно уменьшает осевой градиент температуры на фронте кристаллизации.

Известны конструкции устройств, в которых затравка является составной частью тигля. Изготовленная в виде диска, она вставляется в нижнюю часть тигля без дна, как это было предложено при выращивании германия и других полупроводников [9], а именно вводится без зазора в графитовую трубку, являющуюся боковой стенкой тигля, что предотвращает вытекание расплава. Саму кристаллизацию осуществляют так называемым бесконтактным методом Бриджмена (без прилипания, когда расплав отделен от стенок тигля небольшим зазором), что достигается созданием избыточного давления под кристаллом относительно расплава в верхней части тигля. При этом для придания кристаллу необходимой формы в сечении выращивание направленной кристаллизацией из исходной шихты на затравках, например, для фторидов щелочно-галоидных металлов может осуществляться через графитовый формообразователь [10], позволяющий получать несколько кристаллов за один цикл. Однако графитовый, а также из кварцевого стекла и других материалов формообразователь для Nal и Csl не дает хороших результатов, т.к. расплав смачивает его, и кристалл после остывания и удаления из контейнера (формообразователя) требует и затрат на удаление выросшего кристалла и его дополнительного отжига для снятия напряжений. Для уменьшения загрязнения кристаллизатора при высоких температурах его размещают внутри защитной, например, кварцевой трубы как это описано в указанном выше устройстве по патенту [9]. Недостатком предложенного устройства является то, что труба не всегда берется большой длины, перекрывающей длину всего кристаллизатора, а главное, не уплотняется по концам; в этих условиях всегда возникает конвекция газа внутри трубы, приводящая к появлению вблизи кристаллизатора посторонних частиц из внешней части ростовой камеры.

Наиболее близким к предлагаемому изобретению является устройство для выращивания сцинтилляционных щелочно-галоидных кристаллов из расплава по способу [3] в котором плавят исходную шихту с добавками активатора в контейнере, выдерживают расплав и для выращивания кристалла опускают контейнер из горячей зоны (зоны плавления) вниз в холодную зону (зону кристаллизации). При этом после выращивания конической части кристалл подплавляют, т.е. используют его фактически как затравочный и после выдержки в течение нескольких часов выращивают цилиндрическую часть кристалла. Подплавление осуществляют за счет подъема контейнера вверх на 3-5 мм. Чтобы не проплавить весь затравочный кристалл, подплавление осуществляют медленно в течение 6-8 часов, что существенно удлиняет цикл выращивания. Для более быстрого проплавления необходимо обеспечивать высокий градиент температуры, чтобы не проплавить кристалл на слишком большую глубину, особенно вблизи стенок, где температура в методе Стокбаргера, как правило, заметно выше, чем по оси кристалла. При малом температурном градиенте даже небольшая ошибка в поддержании заданного распределения температуры может привести к значительному, а подчас к полному проплавлению затравочного кристалла. Можно делать затравочный кристалл с большим запасом по высоте, но это неэффективно при промышленном производстве монокристаллов. Если затравочный кристалл готовить заранее и размещать в контейнере до нагрева, то надо иметь в виду, что коэффициенты расширения кристалла и материала тигля, как правило, по величине сильно отличаются. Поэтому выбирая диаметр затравки, необходимо добиться, чтобы кристалл при нагреве не испытывал больших напряжений при расширении в тигле. В случаях, когда затравка устанавливается без зазора, а стенка кварцевого тигля выбирается тонкой, может произойти повреждение тигля и полное вытекание расплава. Основной же проблемой при выращивании кристаллов-сцинтилляторов на основе Nal и Csl в кварцевых контейнерах является проблема их извлечения, поскольку расплав смачивает кварц и кристаллы к кварцевой стенке прилипают. Тигли приходится разрушать, а извлеченные кристаллы дополнительно отжигать, поскольку остывание кристалла, имеющего большой коэффициент теплового расширения, приводит к возникновению значительных термонапряжений.

Техническим результатом заявляемого изобретения является обеспечение герметизации составного тигля, снижение термических напряжений в кристалле при росте и охлаждении, увеличение выхода годной продукции, повышение качества и ассортимента кристаллов и эффективности их производства.

Технический результат достигается способом выращивания монокристаллов-сцинтилляторов на основе иодида натрия или цезия при градиенте температуры в насыщенных парах компонентов кристалла путем вытягивания вниз кристалла из расплава в тигле, установленном на подставке, с использованием ОТФ нагревателя, погруженного в расплав вблизи фронта кристаллизации. С его помощью создается большой (от 50 до 200°С/см) осевой температурный градиент на фронте кристаллизации и малый (от 2 до 8°С/см) радиальный градиент, а после завершения выращивания охлаждение происходит в условиях небольшого по величине (меньше 0.2°С/см) осевого и радиально градиентов температуры. Большой осевой градиент температуры при выращивании кристаллов с высоким содержанием примесей является необходимым условием предотвращения концентрационного переохлаждения; чем больше его величина, тем при больших скоростях может быть выращен кристалл, что увеличивает производительность метода и повышает эффективность производства.

Предложенный способ позволяет не только определить величину осевого градиента температуры вблизи фронта кристаллизации в соответствие с п.2 формулы изобретения, но создать его по величине в заданном от 50 до 200°С/см диапазоне с помощью ОТФ нагревателя путем перегрева расплава на величину Тр=20-25°С при толщине слоя расплава h, из которого растет кристалл, в пределах от 1 до 5 мм (п.3 формулы изобретения). Градиент температуры определяют по формуле Grad Т=ΔТр/h, где ΔТр=Тгор-Тпл, Тгор - температура ОТФ нагревателя, которая измеряется с помощью термопары в корпусе ОТФ нагревателя, Тпл - температура плавления кристалла. Величину слоя расплава h измеряют с помощью ОТФ нагревателя. При этом в соответствии с п.4 формулы изобретения во время расплавления затравочного кристалла с помощью ОТФ нагревателя создают перепад температуры между ОТФ нагревателем и подставкой ΔТобщ=Тгор-Тхол, где Тхол - температура подставки, величиной не менее 100°С. Тхол измеряют с помощью термопары, расположенной в дне тигля (в подставке).

Малый радиальный градиент при кристаллизации означает близкий к плоскому фронт кристаллизации, существенное снижение термонапряжений в кристалле при росте, и как следствие, высокое качество сцинтилляционного материала. Этому же способствует существенное снижение термонапряжений в кристалле при его охлаждении при очень малых осевых и радиальных градиентах температуры, что достигается в предлагаемом способе. В случае же, когда в настоящем способе остывание кристалла осуществляется вне тигля (п.5 формулы изобретения), высокое качество кристалла достигается без дополнительного его отжига после извлечения из тигля, увеличивая эффективность производства.

Проведение выращивания в инертной среде при избыточном давлении (п.6 формулы изобретения), например, аргона на 0.2-0.5 атм выше атмосферного (п.7 формулы изобретения) существенно снижает улетучивание кристаллизуемых компонент и позволяет получать кристаллы постоянного состава. При этом среда инертного газа создается не во всей ростовой камере (п.8 формулы изобретения), а в объеме, ограниченном кварцевой трубой, проходящей внутри фонового нагревателя, торцы которой герметично уплотняются в холодных зонах вверху и внизу ростовой камеры. В этом случае зона, в которой растет кристалл, отделяется от остальной камеры, что предотвращает попадание в кристаллизатор загрязнений в первую очередь от нагревательных элементов и элементов тепловой изоляции, а также уменьшает площадь конденсации летучих компонентов, снижая потери материала при кристаллизации и повышая однородность кристаллов. Кроме того, агрессивные пары галоидов не попадают в камеру и не взаимодействуют с конструкционными элементами, что расширяет диапазон применяемых для этих целей конструкционных материалов и срок их службы.

Технический результат достигаются также устройством (п.9 формулы изобретения) для выращивания монокристаллов-сцинтилляторов на основе иодида натрия и цезия, содержащим ростовую камеру, тепловой узел с многосекционным фоновым нагревателем и снабженным ОТФ нагревателем, погруженным в расплав вблизи фронта кристаллизации, термопарами, размещенными в кварцевом корпусе ОТФ нагревателя и подставке. Затравочный кристалл в виде диска вставлен в составной кварцевый тигель, дном которого служит подставка. С целью предотвращения обратной диффузии активатора (TI) из области выращивания между дном ОТФ нагревателя и растущим кристаллом в область над ОТФ нагревателем последний размещен относительно стенок тигля без зазора, а в его корпусе или в размещенном снаружи дополнительном корпусе, изготовленном из материла с высокой теплопроводностью, чтобы уменьшить радиальный градиент температуры вблизи фронта кристаллизации, например, из графита или платины (п.10 формулы изобретения), выполнены от 4 до 8 сквозных отверстий или канавок по боковой поверхности сечением не более 0.7-1 мм2 для подачи свежего расплава из области, расположенной над ОТФ нагревателем в область выращивания

Для уменьшения термического напряжения в затравочном кристалле при нагреве и повышения качества выращиваемого кристалла диаметр затравочного кристалла в соответствии с п.11 формулы изобретения выбирают меньше, чем внутренний диаметр тигля на величину, превышающую тепловое расширение кристалла при нагреве на 0.2-0.6 мм. Чтобы предотвратить расплавление затравочного кристалла и вытекание расплава из тигля при подплавлении кристалла, его устанавливают плотно на подставке, выполняемой из материала с высокой теплопроводностью, например из графита или платины (п.12 формулы изобретения), С целью улучшения теплового контакта между кристаллом и подставкой в нижней части затравочного кристалла делают буртик (п.13 формулы изобретения), позволяющий с помощью дополнительной гайки прижать его к подставке. Затравочный кристалл по п.14 формулы изобретения имеет высоту 20-25 мм, что позволяет гарантированно не допустить вытекания расплава из тигля при подплавлении затравочного кристалла перед началом выращивания.

При размещении затравочного кристалла с зазором внутри тигля важно добиться, чтобы после нагрева кольцевой зазор между кристаллом и стенкой тигля был одинаковым по величине, иначе расплав протечет. Для этого внутренняя часть тигля должна иметь, как и затравочный кристалл, цилиндрическую форму. Поскольку обрабатывать трубу из кварцевого стекла трудно, то в соответствии с п.15 формулы изобретения в нижней части кварцевого тигля размещена полая цилиндрическая графитовая вставка. Так как тепловое расширение графиты больше, чем у кварцевого стекла, то при размещении затравочного кристалла оставляют зазор, превышающий тепловое расширение кристалла при нагреве, меньший по величине и составляющий 0.1-0.3 мм. Чтобы при вытягивании кристалла из тигля графитовая вставка оставалась на месте, она выполнена в виде перевернутого стакана с отверстием в его дне по центру и закреплена сверху корпуса ОТФ-нагревателя (п.16 формулы изобретения) так, что при опускании вниз подставки с закрепленным на ней затравочным кристаллом кристалл вытягивается из вставки и остывает вне тигля. В соответствии с п.17 формулы изобретения ОТФ нагреватель установлен без зазора относительно стенок цилиндрической графитовой вставки, а сама вставка имеет дополнительные пазы, обеспечивающие попадание расплава из области, расположенной над ОТФ нагревателем, в область выращивания, размещенную между дном ОТФ нагревателя и растущим кристаллом.

В соответствии с п.18 формулы изобретения цилиндрическая графитовая вставка выполнена со сквозными отверстиями, позволяющими получить кристаллы различной формы, соответствующей форме сквозных отверстий, ограниченных в сечении размером графитовой вставки, а по длине - только количеством шихты, загружаемой в тигель заранее или по мере роста кристалла, при этом затравочный кристалл по форме в своей верхней части соответствует форме отверстий в графитовой вставке, в которые затравочный кристалл вставляется с зазором, превышающим тепловое расширение кристалла при нагреве на 0.1-0.3 мм. При необходимости выращивания монокристаллов в виде пластин графитовая вставка по п.19 формулы изобретения имеет прямоугольное сечение, сквозные отверстия которой образованы графитовыми перегородками прямоугольного сечения. Чтобы ОТФ нагреватель мог находиться вблизи каждого из кристаллов, растущего в своем отверстии (п.20 формулы изобретения), дополнительный корпус ОТФ нагревателя, изготовленный из графита, имеет в нижней части профиль, соответствующий сквозным отверстиям в графитовой вставке, и входит в эти отверстия на глубину до 10-12 мм.

С целью осуществления контроля за процессом роста, в том числе для измерения толщины слоя расплава h, из которого растет кристалл (п.21 формулы изобретения), ОТФ нагреватель закреплен со вставкой с обеспечением возможности перемещения вниз до поверхности растущего кристалла и возвращения в исходное положение. По п.22 формулы изобретения дополнительно имеется устройство, связанное со штоком в нижней части камеры, для измерения перемещения L подставки с кристаллом относительно ОТФ нагревателя. Это позволяет определить общее расстояние Δ между дном ОТФ нагревателя и дном подставки, найти расчетом высоту выросшего кристалла или другие параметры, по которым, в том числе, можно вести процесс выращивания по математической модели роста кристалла, уточняя ее по измеренной в процессе выращивания величине слоя расплава h.

С целью уменьшения переноса легколетучих компонент, предотвращения попадание в область роста загрязнений от нагревательных элементов и тепловой изоляции среда инертного газа создается не во всей ростовой камере, а в объеме, ограниченном кварцевой трубой. В соответствии с п.23 формулы изобретения кварцевая труба расположена внутри фонового нагревателя, при этом ее торцы герметично уплотнены с помощью резиновых или пластмассовых прокладок в холодных зонах вверху и внизу ростовой камеры при прижимании фланца камеры к корпусу камеры.

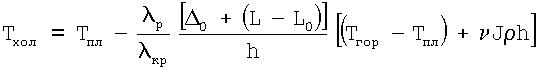

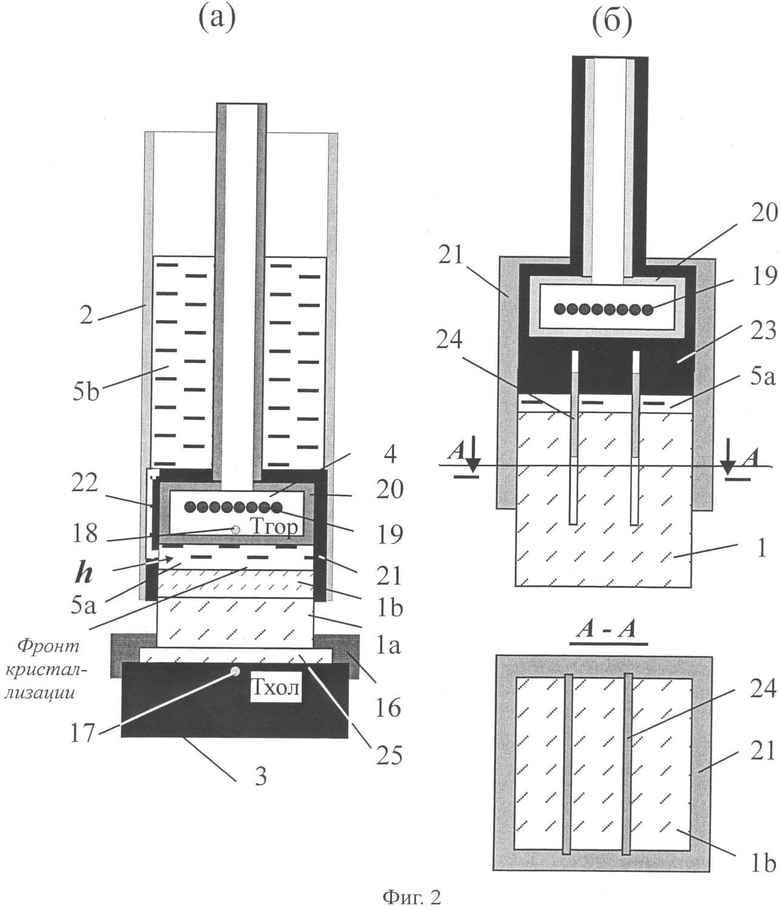

На чертежах показаны: общий вид ростовой камеры (Фиг.1) и конструкция устройства для выращивания монокристаллов-сцинтилляторов на основе иодида натрия и цезия (Фиг.2). Внутри ростовой камеры 8, имеющей верхний фланец 14, находятся фоновый многосекционный нагреватель 11 с тепловой изоляцией вокруг него 10 и внутри сверху 9. Внутри фонового нагревателя размещена труба из кварцевого стекла 12, герметично уплотняемая в торцах камеры с помощью прокладок 13. Кристаллизатор состоит из кварцевого тигля 2, установленного на подставке 3, и ОТФ нагревателя 4 с нагревательным элементом 19 в корпусе 20, закрепленного с помощью верхнего штока 6 на верхнем фланце камеры. Подставка 3 крепится к нижнему штоку 7, на котором закреплен датчик линейного перемещения 15, используемый для измерения перемещений при опускании штока вниз во время выращивания кристалла 1. Детали кристаллизатора подробно показаны на Фиг.2а. Внутри тигля находятся кристалл, нижняя часть 1а которого является затравочным кристаллом, а верхняя 1b - вновь выросшим, а также расплав 5, который образуется при расплавлении шихты, загружаемой в тигель заранее или по мере роста кристалла. Часть расплава 5а высотой h находится в области выращивания под ОТФ нагревателем, а весь остальной расплав 5b - над ОТФ нагревателем. Затравочный кристалл 1а в нижней своей части имеет буртик 25 и крепится к подставке 3 с помощью накидной гайки 16. Для измерения температуры используются термопары 17 и 18, установленные в подставке вблизи нижнего холодного торца кристалла Тхол и внутри ОТФ нагревателя Тгор вблизи горячей границы расплава в области выращивания. Внутри тигля закрепленная на корпусе 20 ОТФ нагревателя 4 дополнительно размещена графитовая вставка 21. В ее боковых стенках для подачи расплава 5b из зоны над ОТФ нагревателем в зону выращивания выполнены пазы 22. Конструкция устройства, позволяющая выращивать несколько кристаллов различной формы, в частности в виде пластин, в одном ростовом цикле, показана на Фиг.2б. Во вставке установлены перегородки, которые разделяют ее на несколько областей, в каждой из которых на исходный затравочный кристалл 1а растут кристаллы 1b (см. показанный разрез на Фиг.2а). Для обеспечения возможности перемещения ОТФ нагревателя вниз относительно вставки с кристаллом в дополнительном корпусе 23 ОТФ нагревателя выполнены пропилы, которые позволяют дополнительному корпусу свободно входить в перегородки и выходить из них.

Устройство работает следующим образом. Затравочный кристалл 1а в виде диска вставляется в кварцевый тигель без дна 2 и устанавливается на подставку 3. Варьируя мощности ОТФ нагревателя 4 и фонового многосекционного нагревателя 11, добиваются большого (от 50 до 200°С/см) осевого и малого (от 2 до 8°С/см) радиального градиента температуры вблизи фронта кристаллизации. Уменьшению радиального градиента в отличие от известных устройств способствует и применение материалов с высокой теплопроводностью, например графита или платины, для изготовления корпуса 20 или дополнительного корпуса 23 ОТФ нагревателя. Применение ОТФ нагревателя, полностью перекрывающего сечение тигля, также способствует получению плоского фронта кристаллизации на большем сечении растущего кристалла. Но основное назначение такой конструкции - предотвратить обратную диффузию активатора (TI) из зоны роста под ОТФ нагревателем в зону над ОТФ нагревателем, что определяется площадью сечения отверстий (пазов) через которую подается свежий расплав в зону выращивания и зоны над ОТФ нагревателем. Оптимальные размеры отверстий выбираются исходя из значительного преобладания (не менее чем на порядок) потока активатора вынужденной конвекцией при росте кристалла над диффузионным потоком в противоположном направлении.

Диаметр затравочного кристалла выбирается меньше, чем внутренний диаметр тигля на величину, превышающую тепловое расширение кристалла при нагреве на 0.2-0.6 мм. В этом случае расплав, протекая в зазор между затравкой и стенкам тигля и перемещаясь вниз в холодную зону, успевает затвердеть и не вытекает из тигля; отсутствие прямого контакта с тиглем исключает возникновение напряжений на начальной стадии выращивания, и возможные дефекты не наследуются при росте. Основной проблемой при реализации предлагаемой конструкции является правильный выбор исходного размера затравочного кристалла. Надо иметь в виду, что коэффициент теплового расширения а щелочно-галоидных кристаллов (α=40-60×10-6 К-1) существенно больше коэффициента теплового расширения кварцевого стекла (α=0.5-0.7×10-6 К-1), из которого изготовлен тигель. Поэтому недопустимо брать цилиндрическую затравку диаметром, равным внутреннему диаметру тигля. Эта величина должна быть заметно меньше: на диаметре, например, в 50 мм расширение кристалла составляет около 1.5 мм. Из-за неопределенности в величине коэффициента теплового расширения кристалла, которая непосредственно при температурах вблизи плавления никем не измерялась, использовать поправки, которые дает тепловой расчет, можно только как ориентировочные. Чтобы гарантированно не происходило разрушения кварцевого тигля, который к тому же не бывает идеально цилиндрическим, диаметр затравки d предлагается брать в соответствии с соотношением d=D-δ×2, где D - внутренний диаметр тигля, δ=1.1×(D/50) мм для тигля из кварцевого стекла.

Чтобы уменьшить риск расплавления затравочного кристалла 1а и вытекания расплава 5а из тигля 2 при подплавлении кристалла перед началом роста, в предлагаемом устройстве кристалл устанавливается плотно на подставке 3, выполняемой из материала с высокой теплопроводностью. В этом случае теплоотвод от кристалла через подставку обеспечивает его охлаждение в нижней части и позволяет установить достаточный градиент на кристалле для замерзания расплава в зазоре между кристаллом и стенками тигля. Если кристалл сделать не прямым диском, а например, изготовить в его нижней части буртик 1а, то кристалл может быть надежно прижат к подставке 3 с помощью дополнительной гайки 16, что способствует заметному улучшению теплового контакта между кристаллом и подставкой и лучшему охлаждению кристалла. Проведенные эксперименты показали, что оптимальной конструкцией устройства для выращивания монокристаллов-сцинтилляторов на основе иодида натрия и цезия является такая, в соответствии с которой затравочный кристалл берется высотой 20-25 мм, а перепад температуры на кристалле ΔТобщ=Тгор-Тхол создается с помощью ОТФ нагревателя величиной не менее 100°С, где Тгор и Тхол - температуры соответственно, ОТФ нагревателя, установленного на затравочный кристалл 1а перед его подплавлением, и подставки 3.

Для преодоления трудностей, связанных с приданием кварцевому тиглю 2 изнутри цилиндрической формы, в нижней его части размещают полую цилиндрическую графитовую вставку 21, в которую вставляется затравочный кристалл 1а. Затравка устанавливается с зазором, превышающим тепловое расширение кристалла при нагреве на 0.1-0.3 мм, и при расчете ее диаметра можно пользоваться вышеприведенным соотношением для величины d, в котором величину δ следует брать, равной 0.9×(D/50) мм. Благодаря тому что кристалл устанавливается в графитовый цилиндр, который может быть обработан с любой требуемой точностью, допуски на величину диаметра затравочного кристалла могут быть взяты более жесткими, что практически полностью исключает случаи вытекания расплава из тигля предлагаемого устройства.

Графитовая вставка 21 играет роль формообразователя, однако в предлагаемом устройстве ее назначение иное, и кристалл выращивают иначе. Вставка задает форму выращиваемого кристалла, но в отличие от применения классических формообразователей, например, используемых для роста кристаллов методом Степанова, затвердевание расплава происходит внутри вставки (формообразователя). С другой стороны, в отличие от описанного выше устройства, использующего графитовый формообразователь, в котором кристалл до окончания процесса выращивания находится внутри этого формообразователя, в предложенном устройстве по мере роста кристалла и вытягивании его вниз кристалл 1 выводится из вставки 21, которая крепится сверху к корпусу 20 ОТФ нагревателя 4 так, что при опускании подставки 3 вместе с кристаллом 1 вставка удерживается ОТФ нагревателем, неподвижно закрепленным на верхнем штоке 6 во фланце 14 корпуса ростовой камеры 8 на одном и том же месте. Поэтому во вставке 21 постоянно находится небольшая по высоте часть кристалла, только что затвердевшая. Таким образом, кристалл, выросший при температуре ниже начала пластической деформации (обычно для различных монокристаллов эта величина составляет примерно 2/3 от температуры плавления), находится вне тигля, не испытывает термические напряжения и не требует дополнительного отжига после завершения выращивания и доставания его из тигля (ростовой камеры). Этому способствует возможность установить с помощью ОТФ нагревателя 4 и многосекционного фонового нагревателя 11 с элементами 9 и 10 тепловой изоляции малый (меньше 0.2°С/см) осевой и радиальный градиент в кристалле при остывании. При этом цилиндрическая графитовая вставка 21 имеет дополнительные пазы 22, обеспечивающие попадание расплава 5b из области над ОТФ нагревателем в область выращивания между дном ОТФ нагревателя 4 и растущим кристаллом 1.

Для получения кристаллов различной формы цилиндрическую графитовую вставку 21 изготавливают не в виде полого цилиндра, а в виде цилиндра, имеющего сквозные отверстия. Это позволяет получить кристаллы различной формы, соответствующей форме сквозных отверстий. Если графитовую вставку 21 сделать внутри не цилиндрической по форме, а прямоугольной в сечении, а для изготовления сквозных отверстий использовать прямоугольные в сечении перегородки 24, установленные во вставку 21, то отверстия будут также иметь прямоугольное сечение. В этом случае предложенное устройство позволяет получить набор прямоугольных в сечении пластин необходимого типоразмера в одном ростовом цикле. При этом затравочный кристалл по форме в своей верхней части соответствует форме отверстий в графитовой вставке, в которые затравочный кристалл вставляется с зазором, превышающим тепловое расширение кристалла при нагреве на 0.1-0.3 мм.

Для лучшего управления работой ОТФ нагревателя 4, лучшего контроля температуры расплава вблизи фронта кристаллизации дополнительный корпус ОТФ нагревателя 23 (п.18 формулы изобретения), изготовленный из графита снаружи кварцевого корпуса 20, который защищает термопары 18 и нагревательные элементы 19 от контакта и взаимодействия с расплавом, имеет в нижней части профиль, соответствующий сквозным отверстиям в графитовой вставке 21, и входит в эти отверстия на глубину до 10-12 мм.

Конструкция устройства предусматривает возможность закрепления вставки 21 на ОТФ нагревателе 4 не жестко, а с возможностью для ОТФ нагревателя перемещаться вниз без изменения положения вставки, например, на 10-12 мм и возвращаться в исходное положение. Кратковременное опускание ОТФ нагревателя до упора в поверхность растущего кристалла 1b позволяет получить информацию о толщине слоя расплава h, из которого растет кристалл. По измеренной величине слоя расплава и величине перепада температуры на нем ΔТр=Тгор-Тпл, где Тпл - температура плавления кристалла, можно точно определить величину осевого градиента температуры Grad Т вблизи фронта кристаллизации по соотношению Grad T=ΔТр/h и установить ее в необходимом диапазоне от 50 до 200°С/см.

В целом ОТФ метод, в котором в процессе роста известно распределение температуры на всех граничных поверхностях системы расплав-кристалл позволяет по известным теплофизическим свойствам расплава и кристалла вести процесс выращивания по математической модели в реальном масштабе времени. Эта модель может быть уточнена, а результаты расчетов, например, положения и формы фронта кристаллизации иметь значительно меньшую погрешность, если в процессе роста периодически измерять величину слоя расплава h и вести постоянный контроль за общей высотой системы расплав-кристалл по мере изменения расстояния между дном ОТФ нагревателя и дном тигля (поверхностью подставки). С этой целью в устройстве дополнительно используется устройство 15, связанное со штоком 17 в нижней части камеры 8, для измерения перемещения L подставки 3 с кристаллом 1 относительно ОТФ нагревателя 4.

Наконец, с целью уменьшения переноса легколетучих компонент и повышения качества монокристалла среду инертного газа создают не во всей ростовой камере 8, а в объеме, ограниченном кварцевой трубой 12, проходящей внутри фонового нагревателя 11. Торцы трубы, которая может быть сделана и из другого газонепроницаемого материала, герметично уплотняются с помощью резиновых или пластмассовых прокладок 13 в холодных зонах вверху и внизу ростовой камеры 8. Уплотнение осуществляется при прижимании фланца камеры 14 к корпусу камеры 8 при сборке ростовой камеры или с помощью другого дополнительного приспособления, но так, чтобы загрузка кристаллизатора и выемка выросшего кристалла происходила без необходимости разборки узла герметизации трубы 12 прокладками 13.

Конкретные примеры выращивания кристаллов.

Пример 1. Затравочный кристалл из монокристалла Nal изготавливают в виде диска диаметром 58 и высотой 19 мм. Затравку устанавливают на графитовую подставку, в которой размещены 4 хромель-копелевые термопары. На затравку с зазором надевают кварцевый тигель без дна с внутренним диаметром приблизительно 56 мм, который в нижней части высотой 20 мм предварительно изнутри обрабатывают, придавая ему более правильную цилиндрическую форму с диаметром около 60 мм. Засыпают шихту Nal с добавками активатора в виде гранул TII и размещают внутри тигля ОТФ нагреватель с 2 хромель-копелевыми термопарами в чехле из кварцевого стекла. Кристаллизатор на нижнем штоке опускают в ростовую камеру вовнутрь кварцевой трубы. Труба диаметром около 95 мм и толщиной стенки 4-5 мм проходит внутри фонового нагревателя, представляющего собой 4 секции общей высотой около 300 мм, намотанные жаропрочной проволокой диаметром 1 мм на алундовой трубе с внутренним диаметром 100 мм.

Камеру откачивают до давления 10-1-5×10-2 мм рт.ст. и нагревают тигель с шихтой до температуры плавления в вакууме для удаления влаги и паров воды. Перед расплавлением кристалла в объем трубы подают аргон, создавая избыточное давление 0.3 атм. Кристаллическую затравку, на которой устанавливают перепад 100-110°С, расплавляют сверху на 4-5 мм, контролируя толщину слоя с помощью ОТФ нагревателя погружением его до упора в поверхность кристалла. Варьируя мощности фонового и ОТФ нагревателя, устанавливают необходимую величину температурного градиента на фронте кристаллизации в диапазоне 50-55°С/см. После выдержки в течение часа начинают выращивание, опуская тигель с кристаллом вниз в холодную зону со скоростью 5 мм/час и поддерживая постоянной величину температуры на ОТФ-нагревателе Тгор. При этом температура Тхол подставки снижается линейно со временем с темпом около 5°С/час.

После завершения выращивания тигель с кристаллом находится в нижней части фонового нагревателя, спроектированного так, что его самая нижняя секция имеет достаточный запас по мощности, чтобы поддерживать необходимую температуру кристалла при выключенных остальных секциях. Меняя мощность ОТФ нагревателя и секций фонового нагревателя, устанавливают равномерное распределение температуры на кристалле и медленно его охлаждают. Выращенный кристалл диаметром около 56 мм и высотой 48 мм вынимают из тигля. Нижнюю часть кристалла отрезают и используют повторно в качестве затравки.

Пример 2. Затравку из монокристалла Csl изготавливают в виде диска диаметром 58 мм и высотой 22 мм. В нижней части затравочный кристалл имеет буртик диаметром 63 высотой 3 мм. Затравку устанавливают на графитовую подставку, в которой размещены 4 хромель-алюмелевые термопары и прижимают к ней гайкой. На затравку с зазором надевают кварцевый тигель без дна с внутренним диаметром приблизительно 56 мм, который в нижней части высотой 25 мм предварительно изнутри обрабатывают, придавая ему более правильную цилиндрическую форму с диаметром около 60 мм. Засыпают шихту Csl с добавками активатора в виде гранул TII и размещают внутри тигля ОТФ нагреватель с 2 хромель-алюмелевыми термопарами в чехле из кварцевого стекла. Кристаллизатор на нижнем штоке опускают в ростовую камеру, описанную в примере 1, внутрь кварцевой трубы и проводят все аналогичные вспомогательные процедуры. При этом на затравочном кристалле устанавливают перепад в 140°С, расплавляют его сверху на 8-10 мм, уменьшая затем толщину расплава до 3-4 мм..

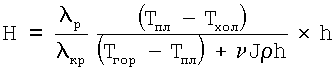

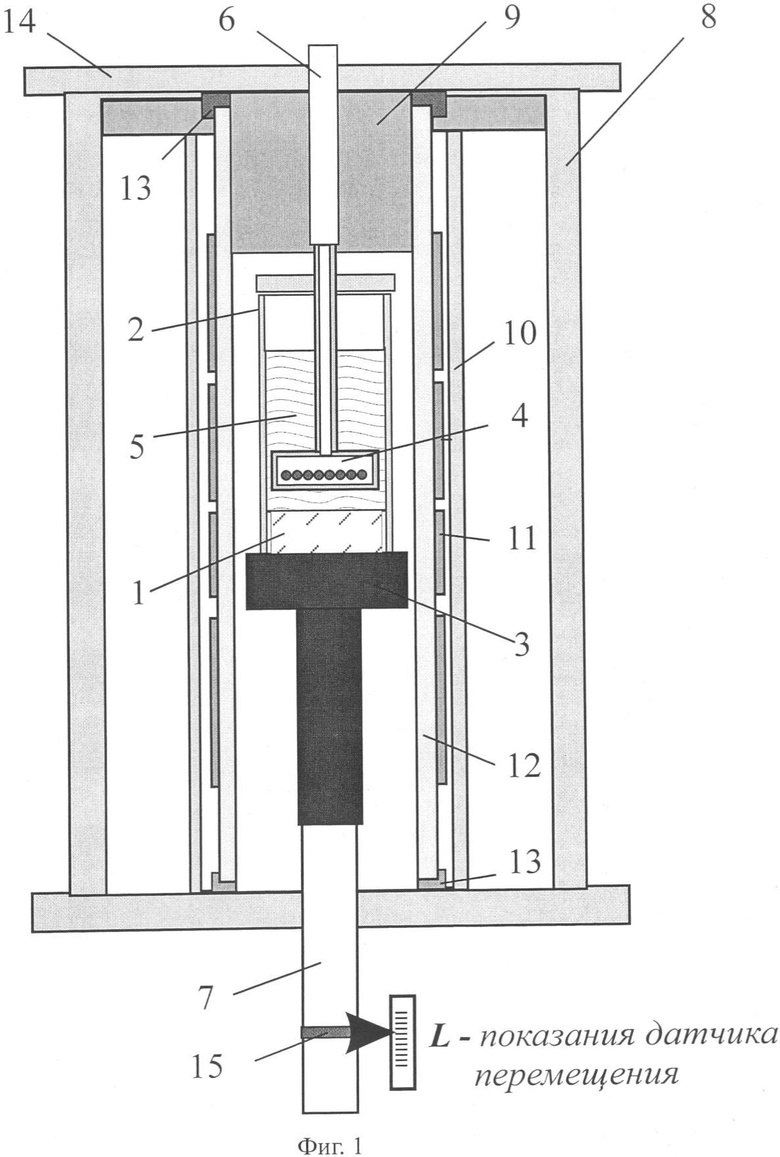

Перед началом роста устанавливают градиент температуры на фронте кристаллизации 70-75°С/см. Выдерживают расплав в течение 1.5 часов и начинают выращивание, опуская тигель с кристаллом вниз в холодную зону со скоростью 2 мм/час и поддерживая постоянной величину температуры на ОТФ нагревателе Тгор. С помощью датчика перемещения, установленного на нижнем штоке измеряют величину перемещения L и определяют общее расстояние Δ между дном ОТФ нагревателя и дном подставки в каждый момент времени проведения замера. По математической модели, например, одномерной в каждый момент времени находят положение фронта кристаллизации Н и искомую температуру Тхол подставки, которую поддерживают с помощью автоматической системы управления, по следующим соотношениям:

;

;

,

,

где λр и λкр - теплопроводность расплава и кристалла, ν - скорость роста кристалла, J - теплота кристаллизации, ρ - плотность расплава, L и L0 - текущее и начальное показания датчика перемещения, Δ0 - расстояние между дном ОТФ нагревателя и дном подставки перед вытягиванием кристалла.

Охлаждение кристалла проводят аналогично описанию в примере 1.

Пример 3. Затравочный монокристалл Csl изготавливают в виде диска диаметром 49 мм и высотой 25 мм с буртиком, описанным в примере 2. Затравку устанавливают на графитовую подставку и также прижимают к ней гайкой. На затравку с зазором надевают цилиндрическую графитовую вставку с внутренним диаметром 51 мм и наружным диаметром чуть меньше 56 мм, чтобы свободно входить в кварцевый тигель без дна, причем вставка свободно висит на ОТФ нагревателе. По боковым поверхностям вставки делают несколько пазов, обеспечивающих свободное попадание расплава из зоны над ОТФ нагревателем в зону под ним, где осуществляется выращивание. Шихту Csl с добавками активатора в виде гранул TII засыпают в тигель.

Аналогично примеру 1 кристаллизатор размещают в ростовой камере и выводят на режим выращивания. Выращивание ведут таким же образом, опуская подставку с кристаллом вниз в холодную зону. Однако поскольку вставка (вместе с тиглем) висит на ОТФ нагревателе, закрепленном через верхний шток во фланце камеры, то кристалл вытягивается из вставки с тиглем по мере его роста.

После завершения выращивания подставка с кристаллом находиться в нижней части фонового нагревателя. Аналогично примеру 1 устанавливают равномерное распределение температуры на кристалле и медленно его охлаждают. Выращенный кристалл диаметром, равным диаметру вставки снимают с подставки. При этом нет необходимости отжигать кристалл повторно, что существенно сокращает время и затраты на эту процедуру. Важным является также то, что отсутствует операция по доставанию кристалла из кварцевого тигля, приводящая к его разрушению. Экономия кварцевых труб, которые используют для изготовления тигля или разовых ампул, - существенная составляющая экономии при производстве кристаллов-сцинтилляторов.

Конструкция устройства, позволяющая получать в эксперименте набор монокристаллов заданной формы, будет испытана при разработке технологии получения крупноразмерных пластин, которые используются в качестве так называемых секций в приборах для бесконтактного диагностирования. Получение пластин заданной толщины в 5-10 мм, в производстве которых отсутствует стадия раскроя крупногабаритных кристаллов, в 1.5-2 раза может увеличить его эффективность.

Источники информации

1. Л.М.Шамовский. Кристаллофосфоры и сцинтилляторы в геологии. - М.: Недра, 1985. - С.240.

2. В.И.Горилецкий и др. Рост кристаллов: галогениды щелочных металлов. - Харьков: Акта, 2002. - 536 с.

3. Способ получения сцинтилляционных щелочно-галоидных кристаллов. SU 1304442 А1, 20.01.1977.

4. Монокристаллический материал для спектрометрических сцинтилляторов и способ его получения, RU 1362088 С, 30.12.94.

5. Способ получения щелочно-галоидных кристаллов. SU 1431392 А1, 15.03.93.

6. Н.Н.Колесников, Н.С.Бергизиярова. Универсальный способ выращивания кристаллов широкозонных II-VI соединений. Наука - производству 1999 №3 (16) с.35-38.

7. Метод направленной кристаллизации монокристаллов, US 5047113 А, 10.09.1991.

8. Устройство для выращивания кристаллов, RU 1800854 А1, 05.01.1993.

9. Устройство для выращивания кристаллов, RU 2199615 С1, 27.02.2003.

10. Способ получения монокристаллических детекторов на основе фтористого лития, SU 1707088 А1, 23.01.1992.

Изобретение относится к выращиванию из расплава монокристаллов галогенидов, а именно иодида натрия или цезия, в температурном градиенте и с использованием нагревательного элемента, погруженного в расплав. Способ включает выращивание монокристаллов путем вытягивания вниз кристалла из расплава в тигле при градиенте температуры с использованием ростовой камеры и теплового узла с многосекционным фоновым нагревателем. Выращивание осуществляют в насыщенных парах компонентов выращиваемого кристалла с использованием дополнительного нагревателя (ОФТ нагревателя), погруженного в расплав вблизи фронта кристаллизации, термопар в корпусе ОФТ нагревателя и в дне тигля, установленного на подставке, при этом в процессе выращивания на фронте кристаллизации создают осевой градиент температуры в диапазоне от 50 до 200°С/см и радиальный - в диапазоне от 2 до 8°С/см, а после окончания выращивания осуществляют охлаждение монокристалла в условиях осевого и радиального градиентов температуры величиной меньше 0.2°С/см. Способ осуществляется в устройстве, содержащем ростовую камеру 8, тепловой узел с многосекционным фоновым нагревателем 11, отличающемся тем, что оно дополнительно снабжено ОФТ нагревателем 4, погруженным в расплав 5 вблизи фронта кристаллизации, термопарами 17 и 18, размещенными в кварцевом корпусе 20 ОФТ нагревателя и подставке 3 соответственно, затравочным кристаллом 1а в виде диска, вставленным в кварцевый тигель 2 без дна, при этом ОФТ нагреватель размещен относительно стенок тигля 2 без зазора, а в его корпусе 20 выполнены от 4 до 8 сквозных отверстий или канавок по боковой поверхности сечением не более 0.7-1 мм2 для подачи свежего расплава из области, расположенной над ОФТ нагревателем, в область выращивания. В этом случае расплав, протекая в зазор между затравкой и стенкам тигля, успевает затвердеть и не вытекает из него; отсутствие прямого контакта затравки с тиглем исключает возникновение напряжений на начальной стадии кристаллизации, и возможные дефекты не наследуются при росте. Изобретение позволяет обеспечить герметизацию составного тигля, получать качественные монокристаллы-сцинтилляторы, избегая стадии дополнительного их отжига после извлечения из камеры. 2 н. и 21 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННЫХ ЩЕЛОЧНО-ГАЛОИДНЫХ КРИСТАЛЛОВ | 1985 |

|

SU1304442A1 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЙОДИДА ЦЕЗИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2138585C1 |

| SU 1800854 A1, 20.06.1996. | |||

Авторы

Даты

2008-11-20—Публикация

2006-04-06—Подача